Изобретение относится к деревообрабатывающей промышленности и, в частности, к роторным ножницам для рубки древесного шпона в процессе лущения при производстве фанеры.

Известно устройство рубки движущейся ленты древесного шпона, содержащее станину в виде двух фигурных параллельных листов, установленных вертикально и между которыми расположено лезвие ножа с опорами. Лезвие ножа с опорами установлено между двумя прижимными валами. С одной из внешних сторон параллельного листа станины расположена рама, закрытая стенками. Внутри этой рамы расположены элементы вращения ножа и валов в виде цепных передач, передающих им вращательное движение от двигателя, расположенного на основании, выступающем за раму. Оси прижимных валов и ось лезвия ножа с опорами и подшипниками установлены в одной вертикальной плоскости в сечение параллельных листов станины. При этом на лезвие ножа действует нагрузка натяжения в виде штанги, противоположные концы которой соединены со штоками гидро- или пневмоцилиндров, закрепленных на противоположной станине стенке рамы. Размеры звездочек и зубчатых колес в приводе с сцеплением подбирают таким образом, чтобы скорость линейного движения режущих кромок ножа совпадала с линейной скоростью поверхности прижимных валов. Эти скорости также синхронизируются с движением шпона. См. описание к патенту US №3808925, опубл. 07.05.74, МКИ B23d 25/02. Однако конструкция такого устройства является сложной и шумной и не предполагает настройки в случае износа и заточки лезвия ножа.

Известно принятое за прототип устройство рубки движущейся ленты древесного шпона, содержащее рамную станину в виде этажерки с двумя параллельными листами, установленными вертикально слева и права, между которыми установлены две параллельные полки. Между параллельными полками снизу и сверху расположены прижимные валы с опорами на пару вращающихся поддерживающих валов, а между прижимными валами посередине установлено лезвие ножа с опорами. Внутри этой рамы между параллельными листами расположены элементы вращения ножа в сечении параллельных вертикальных листов станины. Ось лезвия ножа с опорами и подшипниками установлена в одной вертикальной плоскости с осями прижимных валов. При этом прижимные валы своими опорами с концевыми подшипниками установлены на передвигающихся направляющих и соединены со штоками гидро- или пневмоцилиндров, закрепленных консольно на двух параллельных листах станины, выше и ниже двух параллельных полок. Вращающиеся поддерживающие валы установлены на каретках, перемещающихся горизонтально при помощи зубчатых колес с регулировочным валом, на конце которого установлен штурвал. См. описание к патенту US №4742745, опубл. 10.05.88, МКИ4 B23D 25/02. Конструкция такого устройства является не такой сложной и шумной и предполагает настройки в случае износа и заточки лезвия ножа. Однако точность, надежность и долговременность настройки элементов регулирования по горизонтали и вертикали, обеспечивающих постоянство зазора между режущей кромкой ножа и прижимными валами, и долговременное нахождение оси вращения ножа и осей вращения прижимных валов в одной вертикальной плоскости невозможно. Это невозможно потому, что все элементы регулировки и настройки участвуют в процессе удержания параметров настройки при рубе шпона и поэтому воспринимают рабочие нагрузки, возникающие при работе устройства. Для компенсации этих нагрузок на элементы регулировки и настройки эти элементы должны быть массивными, чтобы не поддаваться воздействию постоянных нагрузок руба, а это в свою очередь приводит к понижению точности регулировки.

Известен нож для рубки движущейся ленты древесного шпона. Нож является сборным. Он состоит из двух опор, между которыми расположена режущая часть. Режущая часть состоит из ленты, имеющей с двух сторон режущие кромки. Каждая режущая кромка имеет заточку с двух сторон под определенный угол. Опоры выполнены в виде выступающих осей с однорядными шариковыми радиально-упорными подшипниками и установлены на станине. Одна из опор, ведомая, выполнена удлиненной для установки звездочки и обеспечения натяга режущей части ножа. См. описание к патенту US №3808925, фиг.3, опубл. 07.05.74, МКИ B23d 25/02. Однако конструкция такого устройства имеет ряд недостатков. Для заточки режущей части, нож, выполненный заодно с опорами, необходимо демонтировать, снимая с опор звездочки с цепями и разбирая систему натяжения ножа. Схема установки подшипника и сам подшипник предполагает приложение незначительных нагрузок для обеспечения натяжения ножа. Двусторонняя заточка режущих кромок в схеме руба не является оптимальной, т.к. угол заточки, обращенный к поступающей ленте шпона, всегда препятствует естественному продвижению шпона в момент руба.

Известен принятый за прототип нож для рубки движущейся ленты древесного шпона. Нож является сборным. Он состоит из двигателя с муфтой и двух опор, между которыми расположена режущая часть. Режущая часть состоит из ленты, имеющей с двух сторон режущие кромки. Каждая режущая кромка имеет заточку с одной стороны под один определенный угол. Опоры установлены на станине и выполнены в виде стакана с отверстием, через которое проходят вращающие концы ступенчатого вала. Концы ступенчатого вала, направленные вовнутрь станины, имеют пазы, в которые вставляются концы режущей части ножа и крепятся в этих пазах при помощи винтов с гайками по два с каждой стороны. Концы ступенчатого вала, обращенные наружу, соединены один с двигателем, а второй с натяжителем. См. описание к патенту US №4742745, фиг.1, 2, опубл. 10.05.88, МКИ4 B23D 25/02. Эта конструкция позволяет производить заточку режущей части ножа без демонтажа опор, а схема установки ножа имеет тот же недостаток, что и аналог, если шпон поступает слева направо, т.к. поступающей ленте шпона всегда препятствует угол, заточенный со стороны поступления шпона. Кроме этого, вращающиеся концы ступенчатого вала не имеют возможности амортизации режущей кромки ножа при рубе шпона, т.к. концы ступенчатого вала с режущей частью ножа жестко установлены в опорах. Это препятствует амортизации вертикального перемещения всей режущей кромки ножа в момент руба.

Известен механизм вертикального перемещения прижимного вала, состоящий из двух пневмоцилиндров, установленных вертикально и консольно на внутренней стенке станины. Штоки цилиндров проходят сквозь отверстия горизонтальной полки станины и с помощью шарнирного узла соединены с подвижной опорой прижимного вала. Подвижные опоры прижимного вала с подшипниками расположены в корпусе с направляющими, обеспечивающими вертикальное перемещение опоры прижимного вала. При этом фланец корпуса с направляющими расположен с другой стороны горизонтальной полки станины и установлен на ней разъемным соединением. См. описание к патенту US №4742745, фиг.2, опубл. 10.05.88, МКИ4 B23D 25/02. Конструкция этого устройства является сложной и предполагает настройку зазора между режущей кромкой ножа и прижимными валами за счет давления пневмоцилиндров и регулировки прижимных валов. Однако точность, надежность и долговременность настройки элементов регулирования по горизонтали и вертикали, обеспечивающих постоянство зазора между режущей кромкой ножа и прижимными валами и долговременное нахождения оси вращения ножа и осей вращения прижимных валов в одной вертикальной плоскости, невозможно. Это невозможно потому, что все элементы регулировки и настройки участвуют в процессе удержания параметров настройки при рубе шпона и поэтому воспринимают рабочие нагрузки, возникающие при работе устройства. Для удержания этих нагрузок на элементы регулировки и настройки используются поддерживающие валы. Эти и другие элементы регулировки и настройки должны быть массивными, чтобы не поддаваться воздействию постоянных нагрузок руба, а это в свою очередь приводит к понижению надежности и точности регулировки, а также к потере достигнутых при регулировке параметров точности в процессе руба.

Известен принятый за прототип механизм вертикального перемещения прижимного вала, состоящий из двух совмещенных червячно-винтовых механизмов с возможностью регулирования расположения прижимных валов относительно расположения ножа при помощи рукоятки, расположенной с одной стороны механизма. Установлен механизм вертикального перемещения между двух листов стенок станины и при помощи винтов соединен с подвижными опорами прижимного вала. Подвижные опоры прижимного вала выполнены в виде корпусов, внутри которых расположены концы вала с подшипниками, при этом к одной из подвижных опор подвешен двигатель вращения прижимного вала. Двигатель вращения прижимного вала подвешен не соосно к валу. См. описание к патенту на полезную модель RU №26302, МКИ7 B23L 27/08, опубл. 27.11.2002 Бюл. №33. Конструкция этого устройства является менее сложной и исключает применение пневмоцилиндров и поддерживающих валов регулировки прижимных валов. Однако точность, надежность и долговременность настройки элементов регулирования по горизонтали и вертикали, обеспечивающих постоянство зазора между режущей кромкой ножа и прижимными валами, и долговременное нахождение оси вращения ножа и осей вращения прижимных валов в одной вертикальной плоскости невозможно. Это невозможно потому, что все элементы регулировки и настройки участвуют в процессе удержания параметров настройки при рубе шпона и поэтому воспринимают рабочие нагрузки, возникающие при работе устройства. Для компенсации этих нагрузок на элементы регулировки и настройки эти элементы должны быть массивными, чтобы не поддаваться воздействию постоянных нагрузок руба, а это в свою очередь приводит к понижению надежности и точности регулировки, а также к потере достигнутых при регулировке параметров точности в процессе руба. К потере достигнутых при регулировке параметров точности в процессе руба приводит и разность параметров нагрузок, воздействующих на каждый отдельный червячно-винтовой механизм из-за отсутствия соосности и смещенного центра тяжести при установке двигателя вращения прижимного вала.

Задачей группы изобретений является получение простого, безопасного устройства, удобного в эксплуатации.

Технический результат группы изобретений заключается в повышении надежности в процессе руба, значительном упрощении конструктивных элементов устройства и снижении энергетических затрат, а также снижении себестоимости в изготовлении и эксплуатации.

Это достигается тем, что устройство рубки движущейся ленты древесного шпона, содержит станину в виде рамы, внутри которой по середине установлен нож с опорами, расположенный между верхним и нижним прижимным валом с механизмами их вертикального перемещения, при этом ось ножа с опорами и подшипниками установлена в одной вертикальной плоскости с осями прижимных валов. При этом станина состоит из левой и правой пары силовых стоек, установленных вертикально и параллельно друг другу на двух основаниях, между которыми сверху и снизу расположены две пары перекладин с поперечинами, а сверху каждая пара силовых стоек объединена плитой подъема, при этом плиты подъема установлены параллельно основаниям, и на них установлены опорные фланцы механизмов вертикального перемещения с подвижными платформами, при этом подвижные платформы расположены с зазором между парными левыми и правыми силовыми стойками и вылетом их концов с внешней стороны за габаритные размеры торцевой части станины в виде консолей, на которых с двух сторон расположены фиксаторы перемещения подвижной платформы и с одной из сторон электропривод, который через муфту соосно совмещен с ведущим опорным концом прижимного вала, при этом опорные концы прижимного вала с опорами на подшипники вращения установлены внутри корпусов, установленных на подвижной платформе таким образом, чтобы ось прижимного вала и ось опорных винтов каждого механизма перемещения, расположенного с другой стороны подвижной платформы при помощи установочных фланцев с проушинами, были перпендикулярны и находились в одной вертикальной плоскости, при этом проушины с выступающими концами опорных винтов механизмов перемещения образуют шарнирные соединения подвижных платформ и механизмов вертикального перемещения, при этом с двух сторон подвижной платформы установлены по два ограничителя, которые контактируют с выступающими элементами плит фиксации, обеспечивающих вертикальное перемещение прижимного вала для установки зазора Δh между наружной поверхностью вращающихся прижимных валов и режущей кромкой ножа, при этом выступающие элементы плит фиксации, расположенные на внешней стороне левых и правых силовых стоек, направлены навстречу и при помощи элементов фиксации фиксаторов перемещения приводят подвижные платформы в неподвижное состояние для обеспечения процесса руба, при этом плиты фиксации с одной стороны имеют упоры.

Где Δh - зазор между режущей кромкой ножа и наружной поверхностью каждого вращающегося прижимного вала в мм.

Это достигается тем, что нож для рубки движущейся ленты древесного шпона состоит из двигателя с муфтой и двух опор, между которыми расположена режущая часть, в виде ленты, имеющей с двух сторон режущие кромки с заточкой в одну сторону под один определенный угол, при повороте режущей части на 180°, при этом опоры установлены на станине и выполнены в виде стакана с отверстием, через которое проходят вращающие концы ступенчатого вала, направленные вовнутрь станины, и имеют пазы, в которые вставляется режущая часть ножа, и крепятся в этих пазах, при этом один конец вращающегося ступенчатого вала, обращенный наружу, соединен с двигателем, а второй с натяжителем. При этом режущая часть состоит из двух лент с режущей кромкой, заточенной с одной стороны под угол β, которые симметрично расположены на базовых выступах одной из сторон пластины и прижаты накладкой с элементами крепления, а опора, левая, расположенная со стороны двигателя, в сборе с подшипниками, обечайкой и муфтой расположена установочным фланцем в отверстие дополнительной поперечины в середине торцевой части станины, при этом конец ступенчатого вала соединен через муфту с электроприводом и является частью двойного шарнирного соединения в виде звена цепи, при этом второй конец второго шарнирного соединения через паз соединен с режущей частью ножа, а другая, правая, опора ножа со стороны натяжителя в сборе с обоймой, подшипниками и натяжителем расположена установочным фланцем стакана в отверстие дополнительной поперечины в середине противоположной торцевой части станины, при этом конец ступенчатого вала через обойму соединен с натяжителем и является частью двойного шарнирного соединения в виде звена цепи, при этом второй конец второго шарнирного соединения через паз соединен с противоположной режущей частью ножа.

Это достигается тем, что механизм вертикального перемещения прижимного вала, состоит из двух совмещенных механизмов перемещения с возможностью регулирования расположения прижимных валов относительно расположения ножа при помощи винтов. При этом каждый механизм перемещения состоит из корпуса с опорным фланцем, между которыми расположен ступенчатый цилиндр с системой прокладок и крышкой, а внутри корпуса расположено червячное колесо один радиально-упорный подшипник и два радиально-шаровых подшипника и червяк в виде ступенчатого вала с подшипниками и выступами на концах, при этом червячное колесо насажено на полый вал, имеющий внутри резьбовое отверстие с резьбой, совместимой с резьбой опорного винта, и закреплено на нем от смещения и прокручивания, при этом оси двух опорных винтов должны быть расположены вертикально и находятся в вертикальной плоскости, проходящей через базовые точки подвижной платформы, а оси их червяков совпадают, при этом выступы червяков, направленные навстречу, объединены соединителем.

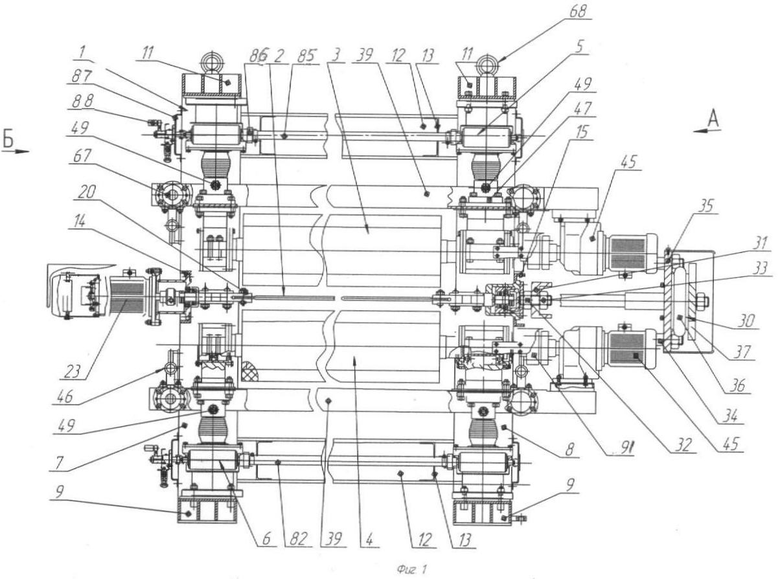

На фиг.1 представлен общий вид устройства со стороны поступления шпона.

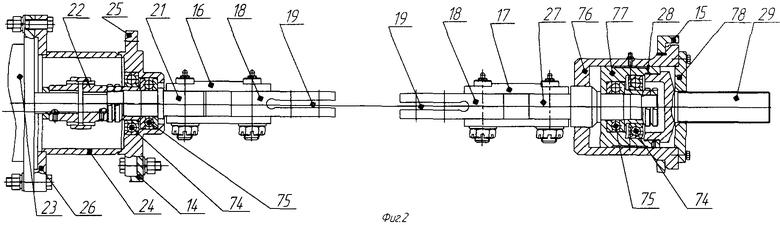

На фиг.2 представлены опоры ножа без установленной режущей части.

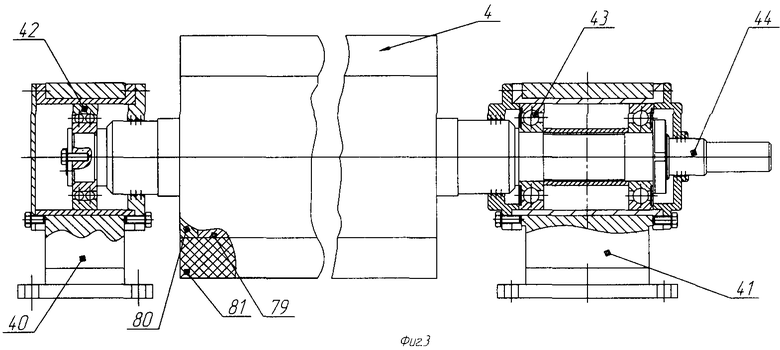

На фиг.3 - нижний прижимной вал с опорами.

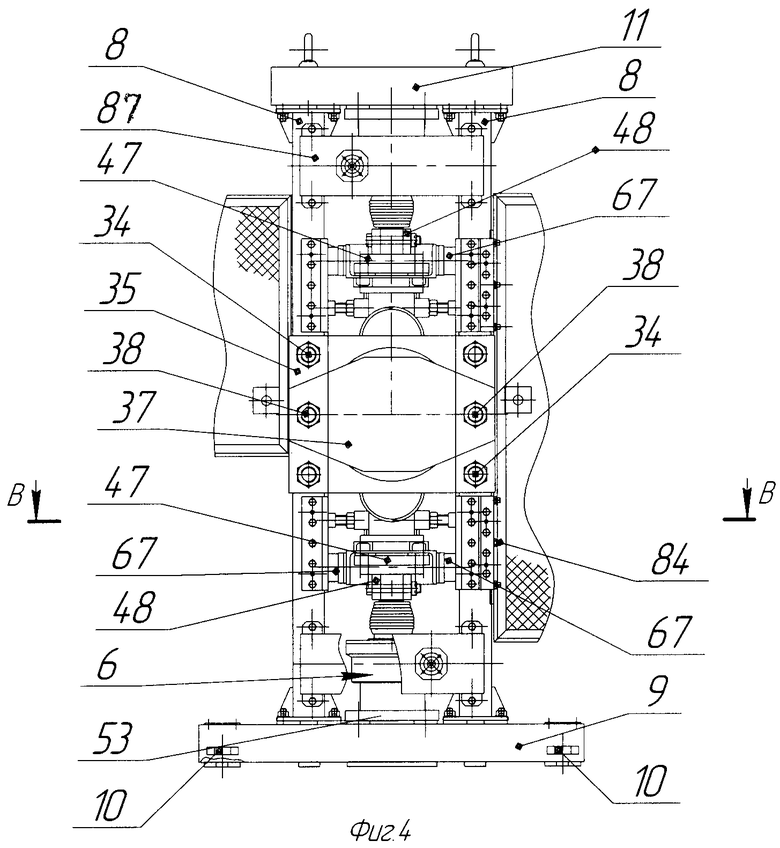

На фиг.4 - вид по стрелке А. Вид справа.

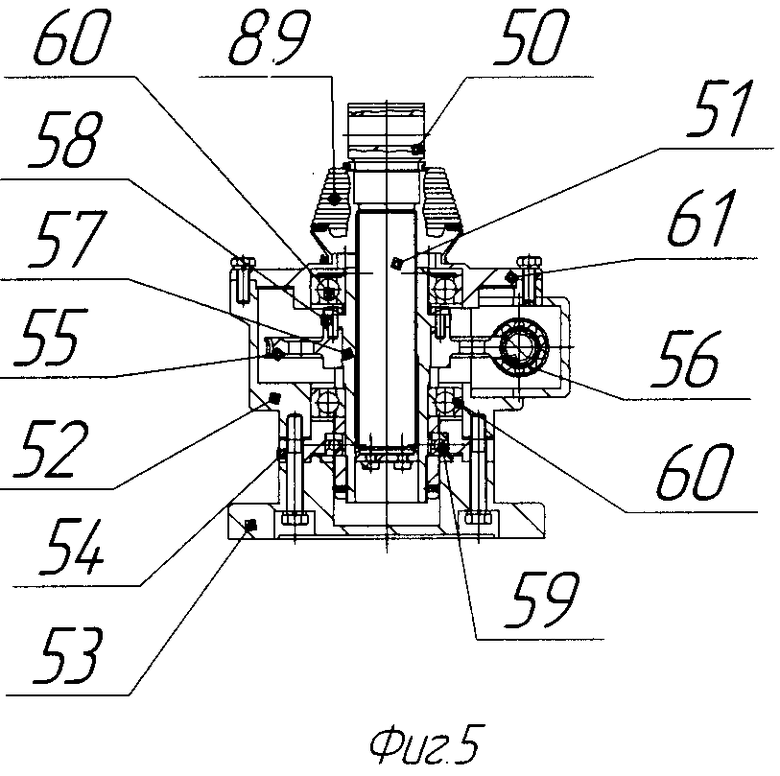

На фиг.5 - механизм перемещения.

На фиг.6 - сечение В-В.

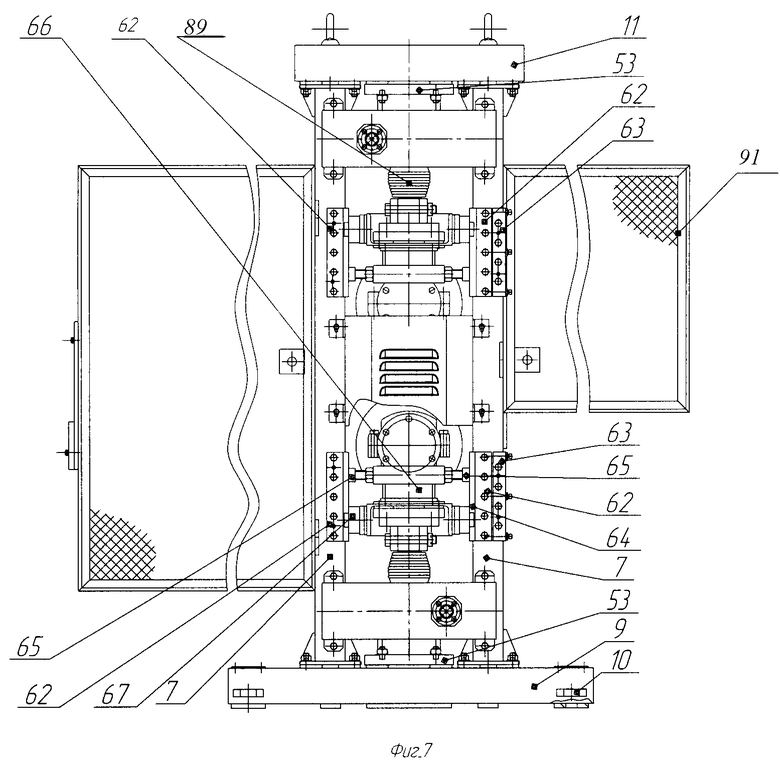

На фиг.7 - вид по стрелке Б. Вид слева.

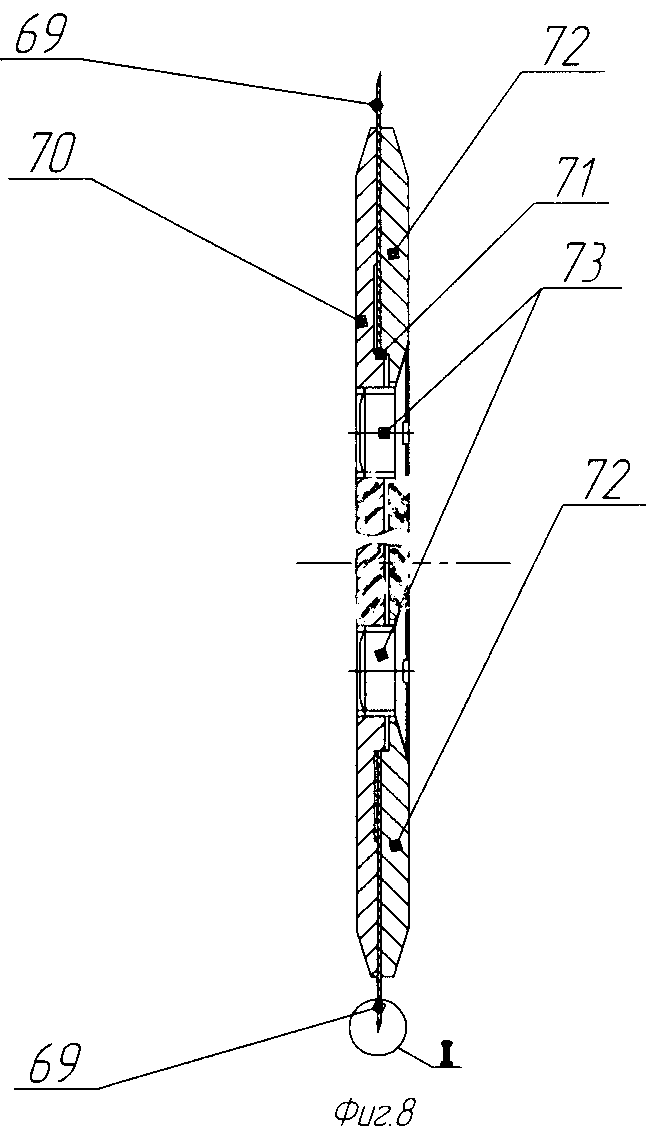

На фиг.8 представлена режущая часть ножа в поперечном сечении

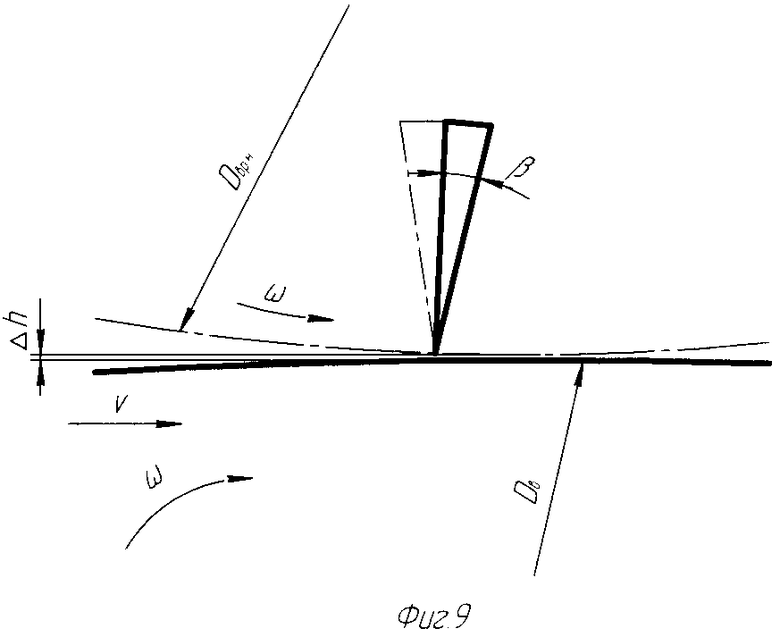

На фиг 9 представлен выносной элемент I (увеличено)

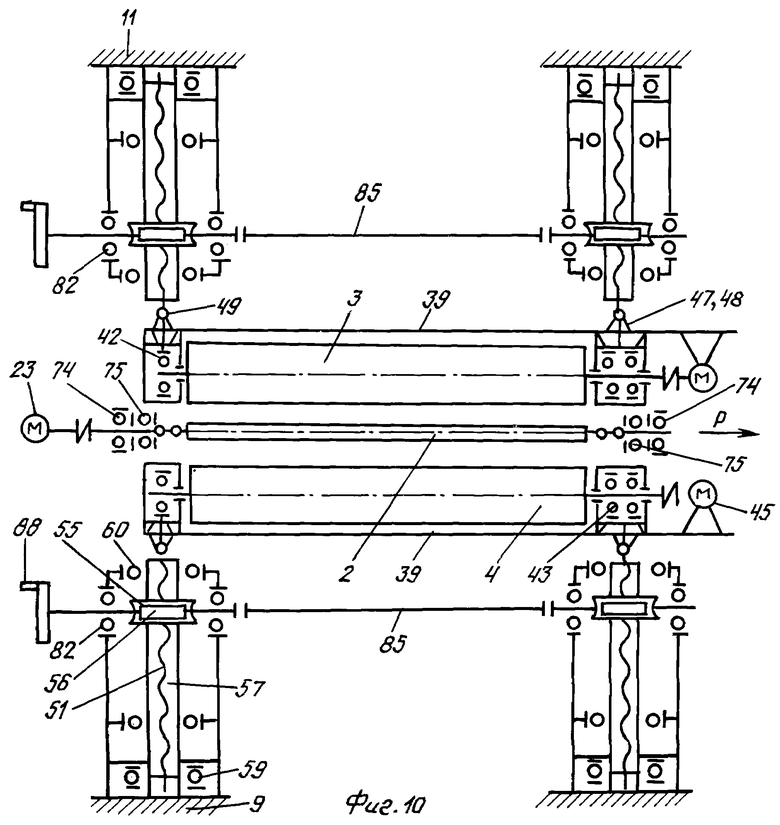

На фиг.10 - кинематическая схема устройства.

Устройство для рубки движущейся ленты древесного шпона имеет станину 1, нож 2, расположенный между двумя прижимными валами - верхним 3 и нижним 4 с механизмами их вертикального перемещения 5 и 6 соответственно. Станина 1 является основным несущим узлом, на котором установлены основные рабочие элементы и механизмы устройства. Станина 1 состоит из левой 7 (см. фиг.1, 7) и правой пары силовых стоек 8 (см. фиг.1, 4), установленных вертикально и параллельно друг другу на двух основаниях 9 (см. фиг.1, 4, 7) с элементами крепления 10 на фундаменте. Сверху каждая пара силовых стоек 7 и 8 объединена плитой подъема 11 (см. фиг.1, 4, 7). Левая пара силовых стоек 7 является левым торцом станины 1, а правая пара силовых стоек 8 является правым торцом станины 1. Плиты подъема 11 установлены параллельно основаниям 9. Между левыми и правыми силовыми стойками сверху и снизу расположены две пары усиливающих перекладин 12 (см. фиг.1) с поперечинами 13.

Между левой 7 и правой парой силовых стоек 8 установлен нож 2 на дополнительных поперечинах 14 и 15 (см. фиг.1, 2). Для компенсации нагрузок и изменения толщины шпона крепление режущей части ножа выполнено с помощью расположенны с двух сторон двойных шарнирных соединений 16 и 17 (см. фиг.2). При этом концы 18 двойных шарнирных соединений 16 и 17, между которыми установлена режущая часть ножа, имеют пазы 19, в которые вставляются концы режущей части ножа 2 и крепятся в этих пазах 19 при помощи шпонок 20 (см. фиг.1). Другой конец 21 в виде ступенчатого вала, в нашем случае левого, двойного шарнирного соединения 16 соединен через муфту 22 (см. фиг.2) с электроприводом 23. Муфта 22 расположена внутри обечайки 24 между двумя фланцами 25 и 26, первый из которых расположен на дополнительной поперечине 14. На втором фланце 26 консольно расположен электропривод 23. Другой конец 27 в виде ступенчатого вала второго, в нашем случае правого, двойного шарнирного соединения 17 через муфту 28 соединен со штоком 29 и далее с натяжителем 30 (см. фиг.1). Конец штока 29 проходит через центральное отверстие в плите натяжения 31 (см. фиг.1) натяжителя 30, и при помощи гайки 32 и гайки 33 плита натяжения 31 фиксируется на конце штока 29. Натяжитель 30 установлен на четырех цилиндрических опорах 34 (см. фиг.1, 4), которые закреплены на правой паре силовых стоек 8 с внешней стороны и на которых, в свою очередь, расположена опорная плита 35 с сильфонным цилиндром 36 (см. фиг.1). Сильфонный цилиндр 36 расположен между неподвижной опорной плитой 35 (см. фиг.1, 4) и подвижной плитой натяжения 37, которая через две тяги 38 (см. фиг.4) соединена с двух сторон с плитой натяжения 31 (см. фиг.1).

Прижимные валы - верхний 3 и нижний 4 имеют одинаковую конструкцию и жестко установлены на подвижных платформах 39 (см. фиг.1, 6). Каждый опорный конец прижимного вала установлен внутри своего корпуса 40 и 41 (см. фиг.3) с опорами на подшипники вращения 42 и 43, при этом ведущий опорный конец 44 прижимного вала 3 и 4 соединен со своим электроприводом 45 (см. фиг.1) и имеет развитую опорную поверхность.

Верхний прижимной вал 3 вместе с электроприводом 45 подвешен снизу к расположенной сверху подвижной платформе 39, выполненной в виде швеллера, установленного полками вверх. Нижний прижимной вал 4 вместе с электроприводом 45 установлен сверху на расположенной снизу подвижной платформе 39, выполненной в виде швеллера, установленного полками вниз. Подвижные платформы 39 расположены с зазором между парными левыми силовыми стойками 7 и между парными правыми силовыми стойками 8 и вылетом их концов с внешней стороны за габаритные размеры торцевой части станины 1 в виде консолей, на которых с двух сторон расположены фиксаторы перемещения 46 подвижной платформы 39 и с одной из сторон электроприводы 45.

Механизмы вертикального перемещения 5 и 6 расположены с противоположной стороны установки корпусов 40 и 41 прижимных валов подвижной платформы 39 (см. фиг.1). Для их установки между полками швеллера расположены по два установочных фланца 47 с проушинами 48 (см. фиг.4). Проушины 48 предназначены для стыковки их шарнирными соединениями 49 (см. фиг.1) с выступающими концами 50 (см. фиг.5) опорных винтов 51 механизмов перемещения. При этом механизмы перемещения прижимного вала 3 установлены с двух сторон снизу на плитах подъема 11 между левыми 7 (см. фиг.7) и между правыми парами силовых стоек 8 (см. фиг.4). Механизмы перемещения нижнего прижимного вала 4 установлены с двух сторон сверху на основаниях 9 между левыми 7 (см. фиг.7) и между правыми парами силовых стоек 8 (см. фиг.4). Механизмы перемещения имеют одинаковые конструкции, и каждый состоит из корпуса 52 (см. фиг.5) с опорным фланцем 53, между которыми расположен ступенчатый цилиндр 54. Внутри корпуса 52 расположено червячное колесо 55 с червяком 56. Червячное колесо 55 насажено на полый вал 57, имеющий внутри резьбовое отверстие с резьбой, совместимой с резьбой опорного винта 51, и закреплено от смещения на нем и прокручивания винтами 58. Внутри корпуса размещены радиально-упорный подшипник 59 и два радиально-шаровых подшипника 60 с системой прокладок и закрыты крышкой 61. Для закрепления отрегулированного положения подвижных платформ 39 на них установлены четыре фиксатора перемещения 46 по два на каждой платформе. Каждый фиксатор перемещения 46 устанавливают между двумя плитами фиксации 62 (см. фиг.6, 7), при этом одна из плит фиксации снабжена упором 63. Плиты фиксации 62 своим выступающим элементом 64 контактируют с выступающими за пределы полок швеллера подвижных платформ 39 элементом фиксации 65 специального кронштейна 66, жестко установленного на наружной стенке швеллера. С наружной стороны полок швеллера с двух сторон подвижной платформы 39 установлены по два ограничителя 67 (см. фиг.4, 7), которые также контактируют с выступающими элементами 64 плит фиксации 62. Ограничители 67 обеспечивают перемещение подвижных платформ 39 строго по вертикали, а стало быть, и прижимных валов - верхнего 3 и нижнего - 4. Ограничители 67 представляют собой набор соединенных между собой неразъемным соединением, например сваркой, пластин, одна из которых, прямоугольная, приварена к полке швеллера с внешней стороны и является базовой, а вторая, круглая, с диаметром 60.0 мм и толщиной 25.0 мм - к этой прямоугольной пластине. Эти пластины могут быть любой формы и соединены с полкой швеллера платформы 39 при помощи болтов и штифтов, как показано на фиг.1. На фиг.1 представлен вид без плит фиксации 62 и упоров 63 на переднем плане. Ограничители 67, расположенные снизу, находятся под элементами фиксации 65, а расположенные сверху находятся над элементами фиксации 65 таким образом, чтобы вертикальная линия, проходящая по середине торца выступающего элемента 64 плиты фиксации 62, проходила через центр диаметра круглой пластины ограничителя 67. Ограничители 67 расположены снизу под элементами фиксации 65 и поэтому на фиг.6 не показаны.

Устройство изготавливается следующим образом. Станина 1 имеет каркасный тип и выполнена в основном из швеллера №24 в виде сварной конструкции и болтовых соединений с усилением конструкции косынками, ребрами, отдельными пластинами и укосами (позициями не обозначены).

Левая пара силовых стоек 7 (см. фиг.7) как и правая пара силовых стоек 8 (см. фиг.4, 6), устанавливаются на основаниях 9 параллельно и вертикально выступами швеллеров наружу, чтобы между полками этих швеллеров было расстояние 540.0 мм и соединяются при помощи сварки. Основание 9 (см. фиг.1) выполнено из швеллера длиной 1000.0 мм. Сверху устанавливают плиты подъема 11 (см. фиг.1), выполненные из швеллера длиной 650.0 мм. Между левыми и правыми силовыми стойками сверху и снизу приваривают по две пары усиливающих перекладин 12 с поперечинами 13 (см. фиг.1) таким образом, чтобы между левыми парами силовых стоек 7 и правыми парами силовых стоек 8 установилось расстояние по габаритам между ними 2460.0 мм, т.е. между торцами станины 1. Сверху плиты подъема 11 могут быть оснащены рым-болтами 68. Таким образом, высота станины в сборе равна 1960.0 мм.

Нож 2 является сборным. Он состоит из двух опор и режущей части. Режущая часть состоит из двух лент 69 (см. фиг.8) шириной 25.0 мм и толщиной 1.20 мм с режущей кромкой, заточенной с одной стороны под угол β, равный 21°. Ленты 69 расположены на одной стороне пластины 70, которая имеет два базовых выступа 71 и накладку 72 с элементами крепления 73 лент 69 к пластине 70. При этом ленты 69 установлены таким образом, чтобы при повороте ножа на 180° угол заточки режущей кромки нижней ленты ножа β совпадал с углом заточки режущей кромки верхней ленты и наоборот. При этом угол β - угол заточки режущей кромки располагается по ходу вращения ножа 2. В данном случае, против часовой стрелки.

Дополнительные поперечины 14 и 15 (см. фиг.1) могут быть изготовлены из швеллера №20 с укороченными выступами и приварены в середине либо между стойками 7, либо в середине на торцевой части станины 1 к стойкам 8, где после проведения сварочных работ высверливаются отверстия для установки фланца 25 (см. фиг.2) с подшипниками 74 и 75 в сборе с обечайкой 24, вторым фланцем 26 и муфтой 22. Фланец 25 (см. фиг.2) с подшипниками 74 и 75 в сборе с обечайкой 24, вторым фланцем 26 является левой опорой ножа 2. При этом конец 21 соединяют через муфту 22 с электроприводом 23. Конец 21 со стороны муфты 22 является частью двойного шарнирного соединения 16, выполнен в виде вала из стали Ст 45. Другой конец 18 шарнирного соединения 16 выполнен из профиля прямоугольного сечения с пазом 19 того же материала и соединен при помощи шпонок 20 (см. фиг.1) с режущей частью ножа. Режущая часть ножа включает два отрезка ленты 69 (см. фиг.8). Лента 69 поставляется в рулонах как лента ножевая фирмы «KANEFUSA CORPORATION AICHI-KEN JAPAN». В нашем случае два отрезка ленты 69 длиной по 2070.0 мм устанавливаются не заточенной стороной по всей длине на базовые выступы 71 пластины 70, расположенные симметрично и параллельно относительно оси вращения ножа 2. Пластина 70 выполнена с отверстиями по длине для крепления к ней винтами накладки 72, имеющей соответствующие отверстия. Накладка 72 имеет выступы, расположенные симметрично и параллельно относительно оси вращения ножа 2, но выше базовых выступов 71 пластины 70 таким образом, чтобы выступ накладки 72 прижимал ленты 69 к проточкам пластины 70, образующим базовые выступы 71. Пластина 70 с накладкой 72 выполнена длиннее, чем отрезок ленты 69, и общая толщина режущей части ножа составляет 10.0 мм и совпадает с толщиной паза 19 (см. фиг.2), куда вставляется концы режущей части ножа. Расстояние между режущими кромками ножа нами выбрано 100.0 мм по всей длине кромок. Правая опора ножа изготавливается и устанавливается аналогично левой и имеет двойное шарнирное соединение 17, аналогичное шарнирному соединению 16 в виде звена цепи. При этом конец 27 со стороны муфты 28 выполнен в виде ступенчатого вала с резьбой М30 на конце. Собирается и устанавливается левая опора следующим образом. На наибольший диаметр ступенчатого вала конца 27 шарнирного соединения 17 устанавливается корпус в виде стакана 76, дно которого имеет отверстие. В стакан 76 на ступенчатый вал конца 27 насаживается обойма 77 в сборе с подшипниками 74, 75 и крепится на нем при помощи гаек с резьбой М30. Обойма 77 может не только вращаться внутри стакана 76 вокруг оси подшипников 74 и 75, но и перемещаться вдоль этой оси, совпадающей с осью вращения ножа. Затем, удерживая двойное шарнирное соединение 17 или его конец 27 от проворачивания, вовнутрь обоймы 77, имеющей резьбу М90×1,5, вворачивают головку штока 29, на конце которой имеется резьба М90×1,5, и контрят это резьбовое соединение от разворачивания. Затем на фланцевую часть корпуса в виде стакана 76 с помощью болтов устанавливают крышку 78 с отверстием для выхода хвостовой части штока 29. На хвостовой части штока 29 нарезана резьба М42×1,5. Тем самым получается сборочная единица как правая опора ножа 2, которая вставляется в отверстие дополнительной поперечины 15 пазом 19 вовнутрь станины 1 до соприкосновения дополнительной поперечины 15 с фланцевой частью корпуса муфты 28 в виде стакана 76 и крепится на дополнительной поперечине 15 при помощи болтов. Затем в паз 19 шарнирного соединения 17 вставляется второй конец режущей части ножа. Левая и правая опоры ножа устанавливаются на дополнительных поперечинах 14 и 15 таким образом, чтобы ось вращения ножа, проходящая через ось подшипников этих опор, находились в горизонтальной плоскости на высоте, равной 940.0 мм от фундамента, на котором устанавливается станина 1, и была перпендикулярна торцевым частям станины 1, проходя через вертикальные оси симметрии, находящиеся между левой парой силовых стоек 7 и между правой парой силовых стоек 8. Затем на конец штока 29 (см. фиг.1) с резьбой М42×1,5 наворачивают гайку 32 и устанавливают плиту натяжения 31, выполненную в виде плиты с размерами 540×240 и толщиной 30.0 мм с центральным отверстием и двух приваренных ребер жесткости вдоль длинных сторон плиты натяжения 31. Фиксирует плиту натяжения 31 на конце штока 29 второй гайкой 33 таким образом, чтобы ось симметрии плиты натяжения 31, проходящая через центральное отверстие и два периферийных его отверстия, в которые устанавливаются на резьбе две тяги 38, находилась в горизонтальной плоскости оси вращения ножа и была перпендикулярна оси вращения ножа. Для установки опорной плиты 35 размером 550×450 и толщиной 30.0 мм предварительно в ней просверливают шесть отверстий, из которых четыре по углам предназначены для ее монтажа на четырех цилиндрических опорах 34, так чтобы плоскость опорной плиты 35 была перпендикулярна оси вращения ножа и была параллельна правой торцевой части станины 1 на расстоянии 690.0 мм. Для этого с торцевой части на полках швеллера пары силовых стоек 8 высверливают соответствующие отверстия и нарезают соответствующую резьбу. Затем вворачиваются четыре цилиндрические опоры 34. На свободные концы этих цилиндрических опор 34 устанавливают по определенным требованиям опорную плиту 35 и закрепляют ее на них четырьмя гайками М42×1,5. При этом две тяги 38 пропускают в оставшиеся два отверстия с диаметром, превышающим диаметр тяг 38. Вместо отверстий можно сделать два сквозных паза для свободного прохождения тяг 38 сквозь опорную плиту 35. Затем устанавливают сильфонный цилиндр 36 марки ЕВ-385-115 фирмы «Фесто» и на свободные концы двух тяг 38 с резьбой устанавливают подвижную плиту натяжения 37 и закрепляют ее положение двумя гайкам М42×1,5. Таким образом, натяжитель 30 с опорами ножа и сам нож готовы к работе.

Изготовление и сборку верхней подвижной платформы 39 в сборе с двумя установочными фланцами 47 сверху и верхнего прижимного вала 3 снизу подвижной платформы 39 осуществляют на отдельном рабочем месте следующим образом. От швеллера №24 отрезается два отрезка длиной 3100 мм. К ним с внешней стороны выступов приваривают четыре ограничителя 67 таким образом, чтобы при установке подвижной платформы 39 на место выступающие элементы 64 плит фиксации 62 по вертикали находились напротив середины выступающей вертикальной плоскости ограничителя 67. Вдоль длины швеллера, расположенного выступами вверх, а стенкой в горизонтальной плоскости, по оси симметрии делается разметка со смещением вдоль этой оси двух базовых точек, через которые будут проходить вертикальные оси опорных винтов 51 механизмов перемещения (см. фиг.5). При этом вертикальные оси опорных винтов 51 должны проходить через ось прижимного вала 3 и должны быть перпендикулярными к ним. Смещение делается для того, чтобы при горизонтальном расположении подвижной платформы 39 на ее консольно выступающих за габариты концах можно было расположить с одной стороны по фиксатору перемещения 46, а с другой - по фиксатору перемещения 46 и электроприводу 45. Относительно этих двух базовых точек на подвижной платформе 39 высверливаются отверстия для монтажа сверху двух установочных фланцев 47 с проушинами 48 (см. фиг.4), а также высверливаются отверстия для монтажа снизу двух корпусов 40 и 41 (см. фиг.3). Ось прижимного вала 3, как и 4, при его сборке в корпусах 40 и 41 отстоит от плоскости швеллера подвижной платформы 39 на расстоянии 170,0 мм. Каждый прижимной вал выполнен в виде цилиндра диаметром Dв, равным 300.0 мм, и длиной 2000.0 мм и представляет собой отрезок стальной трубы 79 с заглушками 80 с торцов, покрытый слоем полиуретана 81 толщиной 50.0 мм. При монтаже установочных фланцев 47 с проушинами 48 оси отверстий в них для стыковки их шарнирными соединениями 49 с механизмом перемещения должны отстоять от оси вращения прижимного вала 3 на расстоянии 250.0 мм. Перед установкой верхней подвижной платформы 39 в сборе с прижимным валом 3 на плиты подъема 11 снизу устанавливают два механизма перемещения. Для этого в плитах подъема 11 высверливаются отверстия для монтажа снизу опорных фланцев 53 каждого механизма перемещения с условием, что при установке каждого механизма перемещения оси их опорных винтов 51 будут расположены вертикально и находятся в вертикальной плоскости, проходящей через базовые точки подвижной платформы 39. Кроме этого, эти отверстия высверливают таким образом, чтобы при установке двух механизмов перемещения на одной платформе оси их червяков 56 с выступами на концах совпадали. Червяк 56 выполнен в виде ступенчатого вала с учетом ГОСТа 19036-81 длиной 258.0 мм с симметрично расположенными упорами для подшипников 82 (см. фиг.10). Подшипники 82 разнесены между собой на расстояние 124.0 мм, между которыми посередине на длине 70.0 мм расположена винтовая часть червяка вида ZA с наружным диаметром 30.0 мм. Выступы на концах ступенчатого вала имеют диаметр 16.0 мм на длине 24.0 мм с пазами для установки шпонок. Эти выступы предназначены для удлинителей, соединителей, переходников, элементов вращения и т.д. и могут иметь в сечении квадрат.

Установка механизмов перемещения на плитах подъема 11 осуществляется с помощью болтов, при этом оси отверстий выступающих концов 50 для шарнирных соединений 49 располагают перпендикулярно вертикальной линии, проходящей через базовые точки, и располагают вдоль поперечного перпендикулярного сечения профиля подвижной платформы 39. Аналогично расположены и оси отверстий проушин 48 установочных фланцев 47. Для установки верхней подвижной платформы 39 в сборе с ограничителями 67 и прижимным валом 3 ее располагают прижимным валом 3 вниз и просовывают со стороны правого торца станины 1 между парными правыми силовыми стойками 8 и далее между парными левыми силовыми стойками 7. Совмещают отверстия проушин 48 установочных фланцев 47 с отверстиями выступающего конца 50 на стороне между парными левыми силовыми стойками 7 и вставляют в совмещенные отверстия ось, выполненную в виде болта диаметром, равным 24.0 мм, с резьбой на конце, формируя шарнирное соединение 49 слева, и устанавливают на выступающий конец болта гайку. Затем совмещают отверстия проушин 48 установочных фланцев 47 с отверстиями выступающего конца 50 на стороне между парными правыми силовыми стойками 8 и вставляют в совмещенные отверстия ось в виде болта с резьбой на конце, формируя правое шарнирное соединение 49. Затем устанавливают на выступающий конец болта гайку. Таким образом, произведена установка верхней подвижной платформы 39 в сборе с прижимным валом 3.

Аналогично устанавливают нижние механизмы перемещения и нижнюю подвижную платформу 39. Только в этом случае для установки нижней подвижной платформы 39 в сборе с ограничителями 67 и прижимным валом 4 ее перед установкой располагают прижимным валом 4 вверх. Остальные операции по установке подвижной платформы 39 в сборе повторяются.

Затем устанавливают все четыре фиксатора перемещения 46 и предварительно плиты фиксации 62 с окончательной установкой их в процессе наладки и проверки работы роторных ножниц. Фиксаторы перемещения 46 и плиты фиксации 62 устанавливаются для соблюдения и сохранения условия, при котором оси вращения прижимных валов 3, 4 и ось вращения ножа 2 всегда находятся в одной центральной вертикальной плоскости вместе с осью опорного винта 51. Причем эта центральная вертикальная плоскость (ЦВП) делит каркас станины 1 пополам, т.е. находится в середине между левой парой силовых стоек 7 и между правой парой силовых стоек 8. Это условие должно соблюдаться и при вертикальном перемещении подвижных платформ 39 и при работе устройства. Для этого кронштейн 66 (см. фиг 6) фиксатора перемещения 46 устанавливают на консольной части подвижной платформы 39 при помощи шести болтов с расположением оси элементов фиксации 65 перпендикулярно центральной вертикальной плоскости и перпендикулярно вертикальной линии, проходящей по середине торца, каждого выступающего элемента 64 плиты фиксации 62. Гайки 83 ослаблены, а элементы фиксации 65, выполненные в виде болтов, ввернуты в корпус кронштейна 66. Аналогично устанавливают остальные три фиксатора перемещения 46.

Затем предварительно устанавливают все восемь плит фиксации 62, по четыре с каждой стороны и четыре упора 63, по два с каждой стороны, при этом один упор устанавливается снизу, а второй сверху по одной стороне расположения плит фиксации 62. Плиты фиксации 62 устанавливают таким образом, чтобы вертикальные плоскости торца каждого выступающего элемента 64, расположенные на одной стойке, были расположены по одной вертикали, а обращенные друг к другу и расположенные на противоположной стойке были параллельны. Для этого вначале, скажем снизу, начинают перемещать подвижную платформу 39, устанавливая ось нижнего прижимного вала 4 в ЦВП. При монтаже на станине 1 подвижной платформы 39 в сборе с прижимным валом 4 ось прижимного вала из-за допусков и качества монтажа может быть расположена за пределами ЦВП слева или справа и не обязательно быть в плоскости, параллельной ей, а может пересекать ЦВП слева направо и наоборот. Рассмотрим пример установки оси прижимного вала 4 в ЦВП, когда ось прижимного вала после монтажа расположилась справа за пределами ЦВП. В этом случае, при установке плиты фиксации 62 справа, торец выступающего элемента 64 (см. фиг.4) соприкасают с плоскостью круглой пластины ограничителя 67. В это время болты крепления плиты фиксации 62 ослаблены, и она может перемещаться за счет отверстий для ее крепления, выполненных в виде пазов, вытянутых по горизонтали. Поэтому при помощи трех винтов 84 перемещают подвижную платформу 39, надавливая на нее торцом выступающего элемента 64 и устанавливая ось нижнего прижимного вала 4 в центральную вертикальную плоскость, в которой находится ось вращения ножа 2, выставляя при этом торец выступающего элемента 64 в вертикальное положение. Аналогично и одновременно выставляют эту ось прижимного вала 4 в ЦВП с другой стороны платформы. При достижении этого результата четырьмя болтами крепят каждую плиту фиксации 62 к силовым стойкам станины 1. Затем устанавливают плиты фиксации 62 с другой, левой, стороны ЦВП, удерживая торец выступающего элемента 64 в вертикальном положении и одновременно соприкасая его с плоскостью круглой пластины ограничителя 67 и также крепят ее четырьмя болтами к стойкам станины 1. Одновременно эту операцию проводят с противоположной стороны подвижной платформы 39. Таким образом, установили ось нижнего прижимного вала 4 в центральной вертикальной плоскости, и теперь при перемещении подвижной платформы 39 вверх или вниз в пределах контакта торца выступающего элемента 64 с плоскостью круглой пластины ограничителя 67 она всегда будет находиться в ЦВП. Аналогично в центральную вертикальную плоскость устанавливают ось верхнего прижимного вала 3. Теперь, когда оси нижнего прижимного вала 4 и верхнего прижимного вала 3 находятся в одной центральной вертикальной плоскости вместе с осью вращения ножа 2, производят фиксацию этого положения. Для этого отворачивают болты элементов фиксации 65 из корпуса фиксатора 46 до соприкосновения головки болта с торцами выступающих элементов 64 плит фиксации 62, и при помощи гаек 83 фиксируют это положение с двух сторон всех четырех фиксаторов перемещения 46.

Теперь необходимо оси нижнего прижимного вала 4 и верхнего прижимного вала 3 выставить параллельно оси вращения ножа 2 и на определенном расстоянии так, чтобы зазор Δh (см. фиг.9) между наружной поверхностью вращающегося прижимного вала 4 и верхнего прижимного вала 3 и режущей кромкой ножа был в пределах ±0,10 мм. Для этого используют механизмы перемещения, которые работают следующим образом. При вращении червяка 56, который имеет с двух сторон подшипники 82 (см. фиг.10), для его вращения, вращение через червячное колесо 55 (см. фиг.5) передается полому валу 57 с резьбой внутри. При вращении полого вала 57 опорный винт 51 начинает подниматься или опускаться в зависимости от направления вращения, т.к. выступающий конец 50 опорного винта 51 заневолен от вращения вокруг своей оси валом шарнирного соединения 49 в проушинах 48 фланца 47. Благодаря этому свойству механизма перемещения вращением червяков устанавливают платформу таким образам, чтобы ось вращения верхнего прижимного вала была параллельна оси вращения ножа 2. При этом благодаря ограничителям 67 и фиксаторам перемещения 46 ось вращения верхнего прижимного вала всегда находится в центральной вертикальной плоскости. После того, как эти оси выставили параллельно, собирается механизм вертикального перемещения 5 верхнего вала. Для этого выступы червяков, расположенные вовнутрь, т.е. друг к другу, объединяют соединителем 85, при этом при повороте на определенный угол за выступ одного червяка второй червяк одновременно поворачивается на тот же угол. Тем самым обеспечивается вертикальное перемещение оси вращения верхнего прижимного вала параллельно оси вращения ножа 2. После установки зазора Δh между наружной поверхностью вращающегося нижнего прижимного вала 4 как и верхнего прижимного вала 3 и режущей кромкой ножа зазор проверяют при помощи щупа, когда нож установлен в вертикальное положение и потом при повороте его на 180°. При повороте червяка на один оборот происходит перемещение опорного винта 51 по вертикали на 0,033 мм. Стыкуются соединитель 85 с выступами червяков при помощи, например, поводковых муфт 86 (см. фиг.1). С другой наружной стороны выступы червяков стыкуется с удлинителями, которые для удобства обслуживания проходят через отверстия крышек 87, выполненных из листа с отбортовками, по краям которых расположены лапки для крепления крышки к левой и правой паре силовых стоек 7 и 8 сверху и снизу. На конец удлинителя может быть установлена съемная рукоятка 88 для ручного перемещения платформы. Каждый механизм перемещения снабжен пыльником 89, установленным при его сборке, и имеет ход опорного винта 51 по вертикали до 120.0 мм. Конкретно для разработанных роторных ножниц был приспособлен пыльник переднего амортизатора М2141-2905892. Затем производят установку электроприводов 45 и стыкуют их через муфты 90 с ведущими опорными концами 44 прижимного вала 3 и 4. На разработанные роторные ножницы были установлены электроприводы МЦ2С-63-180-3-130-Ц-У2 с муфтами МН 2096. После наладки, проверки и установки всех необходимых зазоров плиты фиксации 62 от смещения страхуют установкой штифтов. Штифтуют с этой целью установку кронштейнов 66, упоры 63 и ограничители 67, если последние установлены при помощи резьбовых соединений. Для соблюдения техники безопасности роторные ножницы обеспечены ограждениями 91.

Роторные ножницы устанавливаются на пути следования ленты шпона, поступающей от лущильного станка по транспортеру, и могут быть установлены на пути следования от лущильного станка любой модификации. Перед началом процесса лущения в сильфонный цилиндр 36 подается давление, в нашем случае это давление создает на штоке усилие Р=30 МПа, при котором сильфонный цилиндр, опираясь на неподвижную опорную плиту 35 (см. фиг.1), установленную с торца станины 1 на двух силовых стойках 8 при помощи четырех цилиндрических опор 34, начинает давить на подвижную плиту натяжения 37. Подвижная плита натяжения 37 начинает движение вправо, передавая движение двум тягам 38 и плите натяжения 31, установленной на штоке 29. Шток 29 тянет за собой обойму 77, перемещая ее в стакане 76 в том же направлении. Обойма 77, установленная на конце 27 ступенчатого вала шарнирного соединения 17 при помощи двух гаек, тянет за собой режущую часть ножа 2, создавая натяг ножа 2 с усилием Р.

В процессе лущения движущаяся лента шпона попадает с транспортера на вращающийся нижний прижимной вал и движется в зазоре размером 45.0 мм между нижним прижимным валом и режущей частью ножа, находящейся в горизонтальном положении, т.е. обе режущие кромки находятся в горизонтальном положении. В этом случае величина зазора рассчитывается по формуле, включающей расстояние между валками за вычетом толщины ножа, деленное пополам. В нашем случае 100.0 мм-10.0 мм=90.0 мм, 90/2=45 мм. Расстояние между валками и диаметр Dврн окружности цилиндра, которую описывает образующая цилиндра в виде острия режущей кромки, имеют один номинальный размер. В расчетный период времени, зависящий от заданной длины ленты шпона, по сигналу, поступающему на электропривод 23, нож начинает вращение. При повороте ножа 2 вокруг оси ножа вначале на 90° происходит первый руб, который отсекает первый поступающий извилистый край шпона, и затем происходит руб шпона при каждом повороте ножа на 180° заданного формата. Нож 2 приводится в движение от электродвигателя 23, а прижимные валы 3 и 4 каждый от своего электродвигателя 45. Если смотреть на роторные ножницы со стороны стрелки А, а движущаяся лента поступает слева направо (см. фиг.9) и показана прямой стрелкой, то нижний и верхний прижимные валы будут вращаться по часовой стрелке, а нож против часовой стрелки. При этом лента 69 имеет заточку лезвия с одной стороны под углом β, и эта заточка выполнена со стороны, противоположной поступлению ленты шпона, т.е. со стороны вращения ножа. При вращении ножа угол заточки режущей кромки располагается по ходу вращения ножа 2 и описывает окружность диаметром 100.0 мм по всей длине режущей кромки ножа. В момент руба нож 2 расклинивается между верхним и нижним валами, а двойные шарнирные соединения позволяют амортизировать и смягчить процесс руба. Для того, чтобы не возникало повреждений на поверхности прижимных валов и повышенной нагрузки на двигателе, скорость вращения ножа согласована со скоростью вращения валов. Т.е. от касания лезвием ножа ленты шпона до момента руба и далее после руба, до угла поворота ножа, соответствующего толщине шпона, линейная скорость шпона V и угловая скорость Dврн/2×W вращения ножа равны, где Dврн/2 - радиус вращения режущей кромки ножа, образующей цилиндр; W - угловая скорость вращения режущей кромки ножа, образующей цилиндр; V - линейная скорость подачи шпона на участке руба.

По кинематической схеме устройства (см. фиг.10) с ножом 2, расположенным режущими кромками в горизонтальной плоскости, можно легко представить принцип настройки и работу роторных ножниц с ножом и механизмом перемещения. На ней условно изображены все основные механизмы, узлы и детали. Из представленной схемы видно, что станина 1 должна иметь снизу и сверху стационарные опоры, определяющие нижнюю и верхнюю горизонтальные плоскости, расстояние между которыми не меняется. На этих плоскостях сверху и снизу расположены механизмы вертикального перемещения прижимных валов. Сверху расположен механизм вертикального перемещения 5 верхнего прижимного вала 3. Снизу расположен механизм вертикального перемещения 6 нижнего прижимного вала 4. Из кинематической схемы видно, что механизм вертикального перемещения 5 и механизм вертикального перемещения 6 совершенно одинаковы, только первый расположен на определяющей верхней горизонтальной плоскости шарнирными соединениями 49 вниз, а второй расположен на определяющей нижней горизонтальной плоскости шарнирными соединениями 49 вверх. Каждый механизм вертикального перемещения состоит из двух разнесенных между собой механизмов перемещения, оси червяков 56 которых совпадают, а выступающие концы направлены навстречу и соединены соединителем 85. При вращении съемной рукоятки 88 вращается червячное колесо 55, ось которого расположена вертикально к горизонтальной плоскости. Но так как червячное колесо 55 вращается заодно с полым валом 57, и при этом полый вал 57 не имеет возможности вертикального перемещения, то расположенный внутри полого вала опорный винт 51 вращается вместе с ними. И теперь, если исключить вращение опорного винта 51 вокруг своей оси, то он не будет вращаться, а будет перемещаться вверх или вниз в зависимости от направления поворота червячного колеса 56. В качестве подшипников 82 в реальной конструкции рекомендуется установить подшипники 7204 ГОСТ 333-79. В качестве подшипников 60 рекомендуется установить подшипники 213 ГОСТ 8338-75, или подшипники 160213 ГОСТ 8882-75 или их комбинацию. В качестве опорного подшипника 59 рекомендуется установить подшипник 8114 ГОСТ 6874-75. Опорный винт 51 не имеет возможности вращаться вокруг своей оси, т.к. шарнирное соединение 49 не допускает вращения опорного винта 51 вокруг своей оси, а допускает вращение только вокруг одной общей оси, образованной выступающим концом 50, расположенным между проушинами 48 установочного фланца 47. Поэтому подвижная платформа 39 вместе с нижним валом 4 будет перемещаться вверх или вниз. Но т.к. левый и правый механизмы перемещения через соединитель 85 вращаются одновременно, то режущая кромка ножа 2 и образующая внешнего цилиндра нижнего вала 4 будут перемещаться параллельно друг другу. Это справедливо при условии, что их предварительно выставили параллельно друг другу при снятом соединителе 85 для компенсации возможного отклонения этой параллельности за счет допусков и посадок при сборке и изготовлении сборочных единиц. Съемный соединитель 85 и отдельная регулировка высоты левого и правого механизмов перемещения позволяют располагать эти механизмы перемещения на разных определяющих нижних горизонтальных плоскостях, т.е. на параллельных. Чем больше ход опорного винта 51, тем дальше могут отстоять друг от друга эти горизонтальные плоскости. Для перемещения опорного винта 51 можно снять съемную рукоятку 88 и вращать червяки 56 за выступающие концы при помощи дрели с насадкой. Эти утверждения справедливы и для механизма вертикального перемещения 5 верхнего прижимного вала 3. Если мы перевернем лист с кинематической схемой на 180°, т.е. будем рассматривать ее «вверх ногами», она все равно будет работоспособной. Представленная кинематическая схема показывает, что каркасный тип станины 1 может иметь большое разнообразие ее конструктивного исполнения и не исключает конструкцию, при которой все основные узлы и механизмы расположены между двумя фигурными параллельными листами с пространственным окном для прохождения ленты шпона между нижним прижимным валом и ножом 2.

Необходимо отметить, что механизмы вертикального перемещения после настройки и фиксации подвижных платформ 39 в работе роторных ножниц по рубу движущейся ленты древесного шпона не участвуют, и передвижные платформы становятся неподвижными. Но при замене ножа или вала, заточке режущей части или ее замене возникает необходимость регулировки зазора Δh с помощью механизмов вертикального перемещения.

Основная роль по рубу движущейся ленты древесного шпона возложена на вращающийся с натягом нож с опорами на станине 1 и вращающиеся прижимные валы и их взаимное расположение. Поэтому в работе этих элементов важен подбор подшипников. В качестве подшипников 42 рекомендуется установить подшипники 1312 ГОСТ 5720-75, в качестве подшипников 43 - подшипники 160312 ГОСТ 8882-75, в качестве подшипников 74 - подшипники 209 ГОСТ 8338-75, а в качестве подшипников 75 - подшипники 8307 ГОСТ 7872-75.

Таким образом, устройство для рубки движущейся ленты древесного шпона относится к роторным ножницам и обеспечивает простые и безопасные условия эксплуатации и обслуживание, высокое быстродействие, отсутствие фрикционных тормозов и высокую точность руба. Производительность устройства при непрерывной подаче шпона шириной ленты 1700.0 мм и толщиной 1,50 мм со скоростью 2.0 м/с, составляет 17.0 м3/час. При этом ширина ленты шпона 1700.0 мм не является ограничением для предлагаемого устройства. Устройство позволяет рубить шпон толщиной от 0,5 мм до 4.0 мм, при этом нож не нуждается в периодической заточке режущей кромки, а смена лент 69 не составляет большого труда и производится один раз в 1-1,5 года при круглосуточной рубке. При этом скорость движения ленты шпона в режиме рубки может настраиваться с пульта управления оператором линии в диапазоне от 0,5 до 2,3 м/с. Это устройство может быть установлено в составе любой линии лущения, рубки и укладки шпона и не требует установки на станине 1 дополнительных направляющих шпон элементов, т.к. в момент поступления ленты шпона на рубку расстояние между нижним прижимным валом 3 и ножом 2 является регулируемым и зависит от расстояния между вращающимися кромками режущей части ножа, т.е. от Dврн.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство рубки движущейся ленты древесного шпона с ножом и узлом его натяжения, включая механизм вертикального перемещения прижимного вала с натяжителем цепи | 2021 |

|

RU2807977C2 |

| Способ подготовки листа шпона к склейке на ус и станок кромкофрезерный с узлом фрезерования и устройством нанесения клея для его реализации | 2020 |

|

RU2740321C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ ЧУРАКА ЦИЛИНДРА МАКСИМАЛЬНОГО ОБЪЕМА С МЕХАНИЗМОМ ПРИЕМА, ПОДАЧИ И УДАЛЕНИЯ, МЕХАНИЗМОМ ЗАХВАТА И КООРДИНАЦИИ С СИСТЕМОЙ ИЗМЕРЕНИЯ И МЕХАНИЗМОМ ОБРАБОТКИ С ФРЕЗОЙ И МУФТОЙ ПОДСОЕДИНЕНИЯ ЕЕ К ПРИВОДУ, ВКЛЮЧАЯ МОНТАЖНУЮ СХЕМУ УСТАНОВКИ ПРИВОДА | 2010 |

|

RU2480328C2 |

| Устройство для рубки шпона на спичечную соломку | 1980 |

|

SU906983A1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1998 |

|

RU2174462C2 |

| СТАНОК ДЛЯ ВИБРОЛУЩЕНИЯ ШПОНА | 2000 |

|

RU2209722C2 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2038960C1 |

| Устройство для резки листового материала | 1984 |

|

SU1155454A1 |

| ЛИНИЯ ДЛЯ ТРАНСПОРТИРОВКИ ЛУЩЕНОГО ШПОНА, РУБКИ И УКЛАДКИ ЛИСТОВ В СТОПУ | 2007 |

|

RU2348516C1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С МЕХАНИЗМОМ ПОДЪЕМА | 2013 |

|

RU2544717C2 |

Группа изобретений относится к деревообрабатывающей промышленности и может быть использована, в частности, для рубки древесного шпона в процессе лущения при производстве фанеры. Устройство содержит станину в виде рамы, нож с опорами, расположенный между верхним и нижним прижимным валом с механизмами их вертикального перемещения из условия размещения оси ножа с опорами в одной вертикальной плоскости с осями указанных прижимных валов. Механизмы вертикального перемещения прижимных валов установлены на подвижных платформах, расположенных с зазором между парами левых и правых силовых стоек. Нож содержит электропривод, натяжитель, опоры и режущую часть в виде двух лент, заточенных с одной стороны под определенный угол и установленных из условия совпадения угла заточки режущей кромки верхней ленты с углом заточки режущей кромки нижней ленты при повороте ножа на 180. Повышается надежность, упрощается конструкция и снижаются энергетические затраты. 3 н.п. ф-лы, 10 ил.

1. Устройство для рубки движущейся ленты древесного шпона, содержащее натяжитель, станину в виде рамы, внутри посередине которой установлен нож с режущей частью и левой и правой опорами, расположенный между верхним и нижним прижимными валами, имеющими механизмы вертикального перемещения, в одной вертикальной плоскости с осями указанных прижимных валов, отличающееся тем, что станина выполнена из левой и правой пар силовых стоек, установленных вертикально и параллельно друг другу на двух основаниях, каждая из которых объединена сверху установленной параллельно основаниям плитой подъема, между основаниями сверху и снизу расположены две пары усиливающих перекладин с поперечинами, механизмы вертикального перемещения прижимных валов установлены на подвижных платформах, расположенных с зазором между парами левых и правых силовых стоек и с вылетом концов стоек с внешней стороны за габаритные размеры торцевой части станины в виде консолей, на которых с двух сторон расположены фиксаторы перемещения подвижных платформ и с одной из сторон - электроприводы, при этом опорные концы прижимных валов установлены внутри своего корпуса, расположенного на подвижной платформе, и соосно соединены посредством муфт со своим электроприводом из условия расположения оси прижимного вала и оси опорного винта каждого механизма вертикального перемещения прижимного вала, установленного с другой стороны подвижной платформы посредством установочных фланцев с проушинами, перпендикулярно в одной вертикальной плоскости и образования упомянутыми проушинами и выступающими концами упомянутых опорных винтов шарнирных соединений подвижных платформ и механизмов перемещения, упомянутые фиксаторы перемещения подвижных платформ установлены между двумя плитами фиксации с упорами с одной стороны, выступающие элементы каждой из которых расположены на внешних сторонах упомянутых левой и правой пар силовых стоек станины навстречу друг другу и предназначены для фиксации подвижных платформ в неподвижном состоянии с обеспечением руба, а с двух сторон каждой подвижной платформы установлены по два ограничителя, контактирующих с выступающими элементами плит фиксации для обеспечения вертикального перемещения прижимных валов и установки зазора между их наружной поверхностью и режущей кромкой ножа.

2. Нож устройства для рубки движущейся ленты древесного шпона по п.1, характеризующийся тем, что он содержит пластину с базовыми выступами и накладкой с элементами крепления, левой и правой опор, установленных на дополнительных поперечинах станины и выполненных в виде стакана с отверстием для прохождения через него с возможностью вращения направленных внутрь станины концов ступенчатого вала и с пазами для размещения и закрепления режущей части ножа, при этом режущая часть ножа состоит из двух верхней и нижней лент, выполненных с заточенной с одной стороны под определенный угол режущей кромкой, расположенных симметрично на базовых выступах одной из сторон пластины, прижатых накладкой и установленных из условия совпадения угла заточки режущей кромки верхней ленты с углом заточки режущей кромки нижней ленты при повороте ножа на 180°, причем левая опора ножа выполнена с установочным фланцем и расположена со стороны электродвигателя в отверстии дополнительной поперечины в середине торцевой части станины, а конец упомянутого ступенчатого вала соединен через муфту с электроприводом с образованием двойного шарнирного соединения в виде звена цепи, связанного вторым своим концом с режущей частью ножа, правая опора ножа выполнена с установочным фланцем и расположена в сборе с обоймой, подшипниками и натяжителем со стороны натяжителя в отверстии дополнительной поперечины в середине противоположной торцевой части станины, а другой конец упомянутого ступенчатого вала через обойму соединен с натяжителем с образованием двойного шарнирного соединения в виде звена цепи, связанного своим вторым концом с противоположной режущей частью ножа.

3. Механизм вертикального перемещения прижимного вала устройства для рубки движущейся ленты древесного шпона по п.1, характеризующийся тем, что он выполнен в виде двух механизмов перемещения, совмещенных с возможностью регулирования положения прижимных валов относительно положения ножа посредством опорных винтов, каждый из которых установлен на подвижных платформах и состоит из корпуса с опорной поверхностью, причем между упомянутыми механизмами расположен ступенчатый цилиндр с системой прокладок и с крышкой, а внутри корпуса расположены червячное колесо, радиально-упорный подшипник, два радиально-шаровых подшипника и червяк в виде ступенчатого вала с подшипниками и выступами на концах, при этом упомянутое червячное колесо каждого механизма перемещения насажено на полый вал с резьбовым отверстием внутри, совместимым с резьбой опорного винта, и закреплено на полом валу от смещения и прокручивания, а упомянутые опорные винты механизмов перемещения установлены из условия вертикального расположения их осей в центральной вертикальной плоскости, проходящей через базовые точки упомянутых подвижных платформ, причем червяки каждого механизма перемещения расположены из условия совпадения их осей, а их направленные навстречу выступы объединены соединителем.

| US 4742745 A1, 10.05.1988 | |||

| Магазин для графита к приборам для введения коллоидального графита в паровые котлы | 1930 |

|

SU26303A1 |

| Устройство для рубки ленты шпона | 1989 |

|

SU1747271A1 |

| Устройство для рубки ленты шпона | 1987 |

|

SU1497009A1 |

| US 3850066 A, 26.11.1974 | |||

| US 3605540 A, 20.09.1971. | |||

Авторы

Даты

2010-11-10—Публикация

2009-02-27—Подача