Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для обработки потока углеводородов, например потока природного газа, в частности в процессе производства сжиженного природного газа.

Уровень техники

Известны различные методы сжижения потока природного газа с получением в результате сжиженного природного газа (СПГ). Сжижение потока природного газа желательно по ряду причин. К примеру, природный газ легче хранить и транспортировать на большие расстояния в виде жидкости, а не в газообразном виде, поскольку он занимает меньший объем и не требуется хранить его при высоких давлениях.

Патентный документ US 6401486 В1 относится к способу и устройству для высокой степени извлечения углеводородных жидкостей из богатых метаном природных газов в связи с производством сжиженного природного газа. На фиг.1 в указанном патентном документе US 6401486 В1 иллюстрируется процесс предварительной обработки в установке для сжижения, в котором более легкий поток, отведенный из колонны извлечения СПГ, может быть подвергнут повторному сжатию посредством использования детандера и компрессора. Проблема схемы, показанной на фиг.1, заключается в том, что использование детандера и компрессора требует наличия для системы охлаждения наличия отдельного привода. Привод является дорогостоящим элементом как с точки зрения капитальных затрат, так и эксплуатационных затрат.

Раскрытие изобретения

Задача настоящего изобретения заключается в снижении капитальных и/или эксплуатационных затрат в установке сжижения, включающей устройство для сжижения.

Еще одна задача изобретения заключается в обеспечении альтернативного способа и устройства для сжижения природного газа.

Одна или более из указанных задач может быть решена посредством настоящего изобретения, обеспечивающего способ обработки потока углеводородов, например природного газа, содержащегося в сырьевом потоке, включающий, по меньшей мере, стадии

(а) прохождения сырьевого потока через ректификационную колонну с получением потока газа и потока жидкости С2 +;

(b) сжатия, по меньшей мере, части газового потока при прохождении через один или более компрессоров подачи для получения сжатого потока; и

(c) приведения в действие, по меньшей мере, одного из компрессоров подачи совместно с одним или более отдельных компрессоров хладагента, используемых в одном или большем количестве отдельных контуров циркуляции хладагента, за счет механического соединения указанных компрессоров.

Контур (контуры) хладагента использует компрессоры большой производительности, которые могут приводиться в действие с помощью мощных приводов. Для привода компрессоров обычно используют газовые турбины, поскольку газовые турбины могут приводиться в действие за счет сжигания сырьевого газа и, в частности, метана, извлекаемого из сырьевого газа.

Обычным является также осуществление ряда предварительных процессов обработки сырьевого потока, таких как извлечение жидкости из потока природного газа перед его сжижением, включая отделение или извлечение фракций более тяжелых углеводородов. Для проведения многих из таких процессов предварительной обработки также требуется применение компрессоров, приводимых с помощью приводов, таких как газовые турбины.

Поскольку все без исключения газовые турбины или другие приводы, используемые в установке для сжижения, являются дорогостоящими элементами, они вносят значительный процентный вклад в общие капитальные и эксплуатационные затраты на охлаждение.

Неожиданно было обнаружено, что капитальные затраты могут быть уменьшены за счет объединения привода, по меньшей мере, одного из компрессоров подачи и, по меньшей мере, одного из компрессоров для хладагента. Кроме того, было установлено, что результирующая величина подводимой мощности для компрессоров может быть выбрана ближе к оптимальной величине, что позволяет уменьшить капитальные и эксплуатационные затраты.

В уровне техники известны контуры циркуляции хладагента. Как правило, они включают одно или более количество теплообменников, одно или более количество расширительных устройств или машин и одно или более количество компрессоров. Хотя каждый контур хладагента может быть отделен от других контуров хладагента, одно или более количество элементов, образующих контур хладагента, может быть соединено или взаимосвязано с другим контуром (контурами) хладагента или, по меньшей мере, предусмотрены взаимосвязь их работы или объединение используемых материалов и/или циркулирующего потока с другим контуром (контурами).

Каждый контур хладагента отделен от канала для прохождения потока углеводорода и его видов, полученных в результате обработки и/или последовательного охлаждения и/или сжижения. Таким образом, конкретный или каждый хладагент не смешивается с потоком углеводородов или потоком, непосредственно полученным из этого потока углеводорода, и его последующими видами. То есть текучая среда, проходящая через конкретный или каждый соответствующий компрессор подачи, отличается от текучей среды, протекающей через конкретный или каждый совместно приводимый в действие компрессор хладагента.

Предпочтительно предложенный способ, кроме того, включает стадию охлаждения сжатого потока посредством прохождения сжатого потока в противотоке с одним или более хладагентов, находящихся в одном или более количестве контуров хладагента.

В одном воплощении настоящего изобретения способ обработки потока углеводородов, например природного газа, содержащегося в сырьевом потоке, включает, по меньшей мере, стадии (а) прохождения сырьевого потока через ректификационную колонну с получением потока газа и потока жидкости С2 +; (b) сжатия, по меньшей мере, части газового потока при прохождении через один или более компрессоров подачи с получением сжатого потока и (с) охлаждения сжатого потока за счет прохождения указанного сжатого потока в противотоке с одним или более хладагентов, находящихся в одном или более количестве контуров хладагента, содержащих один или более компрессоров для хладагента; при этом, по меньшей мере, один из компрессоров подачи на стадии (b) и, по меньшей мере, один из компрессоров хладагент на стадии (с) механически соединены друг с другом и установлены с возможностью приведения в действие с помощью общего привода.

Хотя способ согласно настоящему изобретению применим к сырьевым потокам различных углеводородов, он в особенности является подходящим для охлаждаемых потоков природного газа и, в частности, сжижаемых. Поскольку специалист в данной области техники легко может представить себе, как осуществляется охлаждение и сжижение потока углеводорода, эти процессы далее здесь подробно не рассматриваются.

Предпочтительно охлаждение сжатого потока предусматривает использование, по меньшей мере, двух ступеней охлаждения, каждая из которых включает, по меньшей мере, контур хладагента.

Более предпочтительно охлаждение сжатого потока предусматривает использование одной ступени предварительного охлаждения и одной ступени основного охлаждения, при этом конкретный или любой компрессор подачи ступени (b) механически связан с компрессором хладагента контура хладагента предварительного охлаждения.

Предварительное охлаждение сырьевого потока можно осуществлять для снижения его температуры до температуры ниже °С, например в интервале от 10 до -50°С. Предпочтительно сырьевой поток охлаждают выше по потоку от проведения стадии (а) в противотоке, по меньшей мере, с частью газового потока, полученного на стадии (а). Основное охлаждение предварительно охлажденного потока может быть проведено для дополнительного уменьшения его температуры ниже -100°С, например до температуры в интервале от 120 до -170°С.

Специалист в данной области техники легко может представить себе, что после сжижения сжиженный природный газ может быть при желании дополнительно обработан. В качестве примера может быть снижено давление произведенного СПГ посредством его прохождения через клапан Джоуля-Томпсона или через криогенный турбодетандер. Кроме того, между разделением газа и жидкости в ректификационной колонне и охлаждением могут быть осуществлены дополнительные промежуточные стадии обработки.

Потоком углеводородов может быть какой-либо подходящий сырьевой поток, подлежащий обработке, но обычно это поток природного газа, добытого из месторождений природного газа или нефти. В качестве альтернативы поток природного газа может быть также получен из другого источника, включающего, помимо того, искусственный источник, такой как процесс Фишера-Тропша.

Обычно поток природного газа состоит, главным образом, из метана. Предпочтительно сырьевой поток содержит, по меньшей мере, 60 мол.% метана, более предпочтительно, по меньшей мере, 80 мол.% метана.

В зависимости от источника природный газ может содержать различные количества углеводородов более тяжелых, чем метан, таких как этан, пропан, бутаны и пентаны, а также некоторые ароматические углеводороды. Поток природного газа, кроме того, может содержать неуглеводороды, например Н2О, N2, СО2, Н2S, и другие сернистые соединения, и тому подобные.

При желании сырьевой поток, содержащий природный газ, перед его прохождением через ректификационный аппарат может быть подвергнут предварительной обработке. Эта предварительная обработка может включать удаление нежелательных компонент, таких как СО2, Н2S, или проведение других стадий, например, охлаждение, осуществляемое выше по ходу течения потока, предварительное сжатие или тому подобные процессы. Эти стадии хорошо известны специалистам и далее здесь рассматриваться не будут.

В тех случаях, когда выше по ходу течения потока предусмотрено охлаждение, другое воплощение настоящего изобретения представляет собой способ обработки потока углеводородов, например природного газа, содержащегося в сырьевом потоке, включающий дополнительную стадию охлаждения сырьевого потока выше по ходу его течения от места проведения стадии (а), осуществляемую посредством прохождения сырьевого потока в противотоке с одним или более хладагентов, находящихся в одном или более контуров хладагента.

Таким образом, настоящее изобретение, кроме того, обеспечивает способ обработки, включающий, по меньшей мере, стадии

(а) охлаждения сырьевого потока в противотоке с одним или более хладагентами, находящимися в одном или более количестве контуров хладагента, содержащих одно или более количество компрессоров;

(b) прохождения охлажденного сырьевого потока через ректификационную колонну с получением потока газа и потока жидкости С2 +;

(c) сжатия, по меньшей мере, части потока газа в одном или более количестве компрессоров с получением сжатого потока и

(d) охлаждения сжатого потока;

при этом, по меньшей мере, один из компрессоров подачи на стадии (с) и, по меньшей мере, один из компрессоров хладагента на стадии (а) механически соединены и установлены так, что они приводятся в действие посредством общего привода.

Термин «природный газ», используемый в этом описании, относится к какому-либо составу, содержащему углеводороды, который, по меньшей мере, включает, главным образом, метан. Указанный термин охватывает состав до проведения какой-либо обработки, например обработки, включающей очистку или промывку, а также любой состав, частично, в основном или полностью обработанный для уменьшения и/или удаления одного или более соединений или веществ, включающих, но не в качестве ограничения, серу, двуокись углерода, воду и углеводороды С2 +.

Компрессоры механически соединены в том смысле, что между ними существует механическое соединение, которое устанавливает взаимосвязь вращений этих компрессоров. Предпочтительно указанные механически соединенные между собой компрессоры смонтированы на общем приводом валу, что позволяет, кроме того, уменьшить инфраструктуру используемых средств.

Ректификационной колонной может быть любая колонна или аппарат, приспособленный для разделения сырьевого газа на поток газа, который будет, в основном, обогащен метаном, и поток жидкости С2+, который будет в основном содержать более 40 мол.% одного или более углеводородов, более тяжелых, чем метан, например этан, пропан, бутаны, пентаны, С6+, и т.п., а также обычно некоторую долю метана. По меньшей мере, часть потока более тяжелых углеводородов, как правило, используют для производства из природного газа жидкого продукта или продуктов, например обычно углеводородов С3, С4 и т.п.

Ректификационная колонна предпочтительно представляет собой колонну для извлечения жидкости из природного газа, обычно углеводородов С3 и С4, углеводородов С5+ (по усмотрению), и работает она, в основном, при низком давлении.

После разделения в ректификационной колонне, по меньшей мере, часть потока газа, а обычно весь поток газа подвергают сжатию. Указанное сжатие можно рассматривать как "повторное сжатие (восстановление давления)", которое приводит сырьевой газ в сжатое состояние. Сжатие или повторное сжатие потока газа желательно, поскольку сжижение природного газа легче осуществляется при высоком давлении.

Сжатие газового потока может быть осуществлено с использованием одного или более количества компрессоров подачи, например с помощью поджимающих компрессоров для природного газа. В одном воплощении настоящего изобретения используют два компрессора подачи.

Согласно другому воплощению настоящего изобретения один, обычно первый, компрессор подачи механически соединен с детандером, служащим для расширения сырьевого газа перед его прохождением через ректификационную колонну так, что этот компрессор частично, в основном, или полностью приводится в действие детандером. Это обеспечивает создание более эффективного устройства.

Приводы компрессора известны в уровне техники. Они могут быть выполнены в виде одного единственного генератора энергии или в виде комбинации генераторов. Генераторы энергии включают газовые турбины, паровые турбины, электрические двигатели, и такой генератор (или комбинация генераторов) может удовлетворять требованиям устройства, установки, схемы или системы, некоторые из которых содержат источник энергии для генератора, включающий один или более элементов, входящих в их состав. В одной схеме устройства используется вспомогательный двигатель, например электродвигатель, предназначенный для содействия запуску, и газовая турбина для основного применения в качестве привода.

В одном воплощении настоящего изобретения охлаждение сжатого потока включает сжижение сжатого потока с получением тем самым потока сжиженных углеводородов, таких как сжиженный природный газ.

Настоящее изобретение обеспечивает также способ сжижения потока углеводородов, таких как природный газ, содержащийся в сырьевом потоке, включающий, по меньшей мере, стадии:

(a) сжижения сырьевого потока посредством охлаждения сырьевого потока в противотоке одним или более хладагентов, циркулирующих в одном или более количестве контуров, содержащих один или более компрессоров хладагента, для сжиженного сырьевого потока;

(b) прохождения сжиженного сырьевого потока через сосуд конечного разделения с получением конечного потока газа и конечного потока жидкости; и

(с) сжатия, по меньшей мере, части конечного газового потока при прохождении через один или большее количество конечных компрессоров для получения сжатого конечного газового потока;

при этом, по меньшей мере, один из компрессоров хладагента на стадии (а), по меньшей мере, один из конечных компрессоров на стадии (с) механически соединены и смонтированы так, что они приводятся в действие одним общим приводом.

Сырьевой поток может быть сжатым потоком, сжатие которого произведено посредством одного или более компрессоров подачи, как описано выше.

Сосудом конечного разделения может быть сосуд конечного мгновенного испарения.

Сжижение потока углеводородов на стадии (а) может включать использование, по меньшей мере, одной ступени переохлаждения, при этом указанная ступень переохлаждения содержит контур хладагента переохлаждения, и указанный контур включает, по меньшей мере, один компрессор хладагента переохлаждения, при этом, по меньшей мере, один указанный компрессор хладагента переохлаждения может быть механически соединен, по меньшей мере, с одним конечным компрессором.

Этот способ имеет преимущества, одинаковые с отмеченными выше, в частности, более высокую эффективность технологического процесса и снижение капитальных и эксплуатационных затрат.

Настоящее изобретение включает комбинацию любого или всех описанных выше способов и механическую связь более чем двух компрессоров с помощью общего привода.

Настоящее изобретение, кроме того, включает устройство для обработки сырьевого потока углеводородов, например природного газа, по меньшей мере, содержащее

ректификационную колонну, имеющую вход для сырьевого потока, первый выход для газового потока и второй выход для потока жидкости С2+;

одно или более количество компрессоров подачи для сжатия, по меньшей мере, часть газового потока и

общий привод, предназначенный для привода в действие одного или более количества компрессоров подачи совместно с одним или более количеством отдельных компрессоров хладагента для одного или более количества контуров хладагента.

Предпочтительно устройство содержит систему охлаждения, которая может включать, по меньшей мере, одну ступень предварительного охлаждения, по меньшей мере, один контур хладагента и, по меньшей мере, один компрессор.

Предпочтительно система охлаждения также включает или содержит систему сжижения, более предпочтительно она способна обеспечить получение потока СПГ.

По усмотрению, по меньшей мере, один компрессор контура предварительного охлаждения и один компрессор контура основного охлаждения также механически соединены и смонтированы для привода в действие общим приводом.

Краткое описание чертежей

Воплощения настоящего изобретения далее будут раскрыты посредством лишь примера и со ссылками на сопровождающие, не ограничивающие изобретение чертежи.

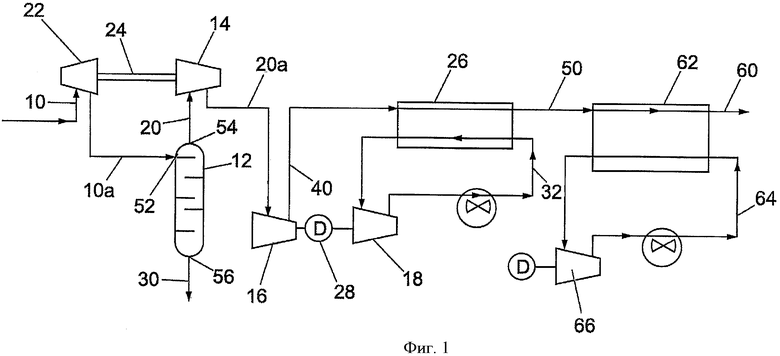

Фиг.1 - принципиальная схема процесса обработки в соответствии с одним воплощением настоящего изобретения.

Фиг.2 - принципиальная схема процесса обработки в соответствии с вторым воплощением настоящего изобретения.

Фиг.3 - принципиальная схема процесса обработки в соответствии с третьим воплощением настоящего изобретения.

Для целей настоящего описания один ссылочный номер будет использован для обозначения трубопровода и потока, транспортируемого через этот трубопровод. Одинаковые ссылочные номера позиции относятся к одинаковым элементам схемы.

Осуществление изобретения

На фиг.1 иллюстрируется процесс обработки сырьевого потока углеводородов, такой как процесс предварительной обработки потока природного газа, в котором содержание одного или более количества веществ или химических соединений, например серы, соединения серы, двуокиси углерода, и влаги или воды, уменьшается, и предпочтительно они полностью или в значительной степени извлекаются так, как это известно в уровне техники.

После проведения какой-либо предварительной обработки сырьевой поток 10 может быть подвергнут расширению при прохождении через паровой детандер 22, и затем через вход 52 поток поступает в ректификационную колонну 12, в которой осуществляется извлечение жидкости из природного газа и которая предпочтительно функционирует при температуре в интервале от 0 до -100°С и давлении, превышающем давление окружающей среды, например составляющем 10-30 бар. Детандер понижает давление сырьевого газа 10, и он может быть выполнен в виде турбины.

В ректификационной колонне 12 расширенный сырьевой поток 10а разделяют на газовый поток 20, который обычно обогащен метаном и отводится через первый выход 54, и поток 30 жидкости С2+, обычно представляющий собой поток, обогащенный более тяжелыми углеводородами, который отводится через второй выход 56.

Поток 20 газа из первого выхода 54 может быть затем повторно сжат для облегчения его последующего охлаждения, предпочтительно сжижения. Предпочтительно перед повторным сжатием газообразный поток 20 обменивается теплотой в противотоке с сырьевым потоком 10 (не показано) для охлаждения указанного сырьевого потока 10. Повторное сжатие может быть осуществлено до давления, такого же или подобного давлению сырьевого потока 10 перед его поступлением в детандер 22 или повторное сжатие может быть проведено до иного давления. В соответствии с фиг.1 повторное сжатие может быть реализовано в двух ступенях сжатия. Сначала поток 20 газа пропускают через первый компрессор 14 подачи. Этот первый компрессор 14 приводится в действие детандером 22 посредством соединительного приводного вала 24, за счет чего используется, по меньшей мере, некоторая часть энергии, генерируемой при прохождении сырьевого потока 10 через детандер 22.

После этого сжатый до некоторой степени газообразный поток 20а пропускают через второй компрессор 16 подачи. Обычно второй компрессор 16 имеет большую мощный, чем первый компрессор 14 подачи.

До сих пор второй компрессор 16 подачи приводился в действие своим собственным, предназначенным лишь для него приводом, обычно представляющим собой газовую или паровую турбину, и обычно с использованием, кроме того, электрического пускового двигателя. Как было отмечено выше, каждый отдельный привод увеличивает в установке капитальные и эксплуатационные расходы. Конечно, тридцать или сорок процентов капитальных затрат в установке для сжижения природного газа приходится в установке охлаждение, отвечающее необходимым требованиям. Поэтому минимизация капитальных затрат на охлаждающее действие является, в особенности, выгодной.

Преимущество настоящего изобретения заключается в наличии механической связи второго компрессора 16 подачи с компрессором 18 хладагента одного из контуров циркуляции хладагента, упомянутыми выше. Предпочтительно эти два соединенные друг с другом компрессора 16, 18 приводятся в действие общим приводом 28. Приводом 28 может быть газовая турбина, имеющая связанный с ней пусковой/вспомогательный двигатель.

В соответствии с одним воплощением настоящего изобретения, в котором предусмотрено использование двух или более компрессоров подачи, по меньшей мере, один из компрессоров подачи механически соединен, по меньшей мере, с одним из компрессоров хладагента. В том случае, если используются различные компрессоры подачи, и первый компрессор механически соединен с детандером, предназначенным для расширения сырьевого потока перед его разделением, предпочтительно именно самый мощный компрессор подачи приводится в действие совместно с компрессором хладагента.

После восстановления давления потока газа 20 при прохождении через первый и второй компрессоры 14, 16 сжатый поток 40 по усмотрению сначала охлаждают с помощью одного или более количества водяных и/или воздушных охладителей (не показаны), известных в уровне техники, и затем производят охлаждение в противотоке с одним или более хладагентов так, как это описано ниже.

Охлаждение сжатого потока 40 может осуществляться с помощью системы охлаждения, содержащей или включающей некоторое количество ступеней охлаждения. Одна обычная схема включает ступень предварительного охлаждения, первую ступень охлаждения и одну или более, но обычно одну ступень основного охлаждения. Каждая ступень охлаждения, как правило, включает, по меньшей мере, один хладагент или хладагенты, которые обычно циркулируют в контуре или контурах охлаждения. Каждая ступень охлаждения, кроме того, может включать одну или более шагов, уровней или секций, и, кроме того, может быть использована конечная ступень переохлаждения.

В воплощении, иллюстрируемом на фиг.1, охлаждение представляет собой или включает сжижение сжатого потока 40 посредством системы сжижения, которая содержит одну или более ступеней охлаждения и/или сжижения. Система может содержать ступень 26 предварительного охлаждения и ступень 62 основного охлаждения. Ступень 26 предварительного охлаждения включает контур 32 хладагента предварительного охлаждения, в котором имеется, по меньшей мере, один отдельный компрессор 18 хладагента для сжатия хладагента до более высокого давления. Ниже по ходу движения потока от компрессора 18 размещен теплообменник, которым может быть одно или более количество воздушных охладителей или конденсаторов другого типа, служащий для охлаждения хладагента за счет теплообмена с охладителем, которым, как правило, служит воздух и/или вода.

Хотя на фиг.1 в контуре 32 предварительного охлаждения показан единственный компрессор 18 хладагента, предусмотрена возможность использования двух или более отдельных или смонтированных в одном корпусе компрессоров, которые, по усмотрению, также могут быть механически соединены друг с другом, по усмотрению, смонтированными на общем приводном валу.

Компрессор 18 хладагента в схеме 32 предварительного охлаждения приводится газовой турбиной 28, которая может быть снабжена пусковым и/или вспомогательным двигателями. Второй (и основной) компрессор 16 подачи механически соединен с отдельным компрессором 18 хладагента в контуре 32 хладагента предварительного охлаждения, предпочтительно с их установкой на общем приводном валу, тем самым газовая турбина 28 приводит также в действие второй компрессор 16 подачи, что позволяет избежать необходимость использования двух отдельных газовых турбин или других приводов и связанных с ними капитальных и эксплуатационных затрат.

Распределение энергии, получаемой от газовой турбины 28, между компрессором 18 предварительного охлаждения и вторым компрессором 16 подачи может быть выбрано свободным (без ограничения), за счет чего может быть достигнут оптимальный баланс энергии. В частности, желательно, чтобы входная мощность компрессора, получаемая от газовой турбины 28, была по возможности близкой к оптимальной величине, необходимой для сжижения, природного газа.

Известны мощные промышленные газовые турбины, которые способны обеспечить такую мощность и позволяют обеспечить переменную входную мощность для изменения нагрузок компрессоров в тех случаях, где имеют место нестационарные условия.

Как правило, система сжижения содержит также ступень 62 основного охлаждения, которая включает отдельный контур 64 хладагента и обычно, кроме того, одно или более количество отдельных компрессоров 66 хладагента. Не ограничивающим примером типичного основного хладагента может служить смесь соединений, имеющих различные температуры кипения для получения равномерно распределенной передачи теплоты. Одна смесь состоит из азота, этана и пропана. Подобно хладагенту контура 32 предварительного охлаждения, основной хладагент отделен от сырьевого потока 10, сжатого потока 40 и сжатого потока в состояния 50 предварительного охлаждения ниже по ходу его движения.

Ступень 62 основного охлаждения может содержать два или более компрессоров для сжатия основного хладагента. Основной хладагент затем может быть направлен в теплообменник, где он охлаждается посредством теплообмена с охладителем, например с водой. Основной хладагент после этого может быть дополнительно охлажден посредством теплообмена с хладагентом контура 32 хладагента предварительного охлаждения. В конкретном или любом теплообменнике ступени 62 основного охлаждения прохождение основного хладагента дополнительно охлаждает и, по усмотрению, сжижает предварительно охлажденный поток 50, выходящий из процесса предварительного охлаждения, посредством теплообмена с получением дополнительно охлажденного, предварительно сжиженного потока 60 продукта

Возможно, что одно или более количество компрессоров 66 основного хладагента может быть механически соединено с компрессором 18 хладагента предварительного охлаждения контура 32 хладагента предварительного охлаждения, и/или с вторым компрессором 16 подачи таким образом, что они приводятся в действие общим приводом, причем, возможно, с размещением на общем приводном валу.

Фиг.2 иллюстрирует вторую схему обработки потока углеводородов перед каким-либо его охлаждением и/или сжижением. По сравнению со схемой, показанной на фиг.1, сырьевой поток 10 охлаждают перед расширением в детандере 22. Охлаждение может быть осуществлено посредством ступени 34 охлаждения, расположенной выше по потоку, при этом сырьевой поток 10 охлаждают в контуре 36 хладагента, находящемся выше по потоку. Контур 36 хладагента, находящийся выше по потоку, включает компрессор 38 для сжатия отдельного хладагента этого контура до более высокого давления.

Подобно фиг.1 в схеме на фиг.2 расширенный сырьевой газ 10а подают через вход 52 в ректификационную колонну 12, в которой в результате получают поток 20 газа, отводимый через первый выход 54, и поток 30 жидкости С2+, отводимый через второй выход 56. Поток 20 газа затем может быть повторно сжат при прохождении через первый компрессор 14 подачи и второй компрессор 16 подачи. Сжатый легкий поток 40 после этого может быть охлажден и/или сжижен известным в уровне техники способом, например, с использованием системы сжижения, показанной на фиг.1.

В схеме, иллюстрируемой на фиг.2, второй компрессор 16 подачи механически соединен с компрессором 38 расположенного выше по потоку контура 36 хладагента ступени 34 охлаждения, находящейся выше по потоку. Предпочтительно эти два компрессора 16 и 38 приводятся в действие общим приводом 42. Приводом 42 может служить газовая турбина, снабженная связанным с ней пусковым/вспомогательным двигателем.

Представленная на фиг.2 схема имеет преимущество, аналогичное присущему схеме, показанной на фиг.1, а именно исключается необходимость использования двух отдельных газовых турбин или других приводов для второго компрессора 16 подачи и расположенного выше по потоку компрессора 38 хладагента. Как и в случае схемы, показанной на фиг.1, распределение энергии от газовой турбины 42 между компрессорами 16 и 38 может быть выбрано без ограничений так, что может быть достигнут оптимальный баланс энергии.

Сжиженный природный газ 60 из системы сжижения может быть направлен в конечный сепаратор, в котором могут быть извлечены пары для их использования в качестве топлива в установке, например для работы газовых турбин, приводящих в действие различные компрессоры, и полученный продукт в виде сжиженного природного газа может быть транспортирован в резервуар для хранения или в другое оборудование для хранения или транспортировки.

Фиг.1 и фиг.2 иллюстрируют примеры двух возможных схем согласно настоящему изобретению, использующих совместный привод, по меньшей мере, одного из компрессоров подачи с одним или более отдельных компрессоров хладагента для одного или более количества контуров с хладагентом.

На фиг.3 представлена третья схема для обработки газового потока 100 углеводородного сырья, в частности обработки потока СПГ, включающей конечное мгновенное испарение. Один источник газового потока 100 углеводородного сырья представляет собой сжатый поток 40, показанный на фиг.1 и 2.

Сжижение потока 100 углеводородов с помощью системы сжижения известно специалистам в данной области техники. Сжижение может быть осуществлено в ряде ступеней и в целях упрощения, фиг.3 иллюстрирует только конечную ступень 102 переохлаждения. Переохлажденный поток 110 может проходить через детандер 104 с получением потока 110а, затем через водяной и/или воздушный охладитель 106 с получением потока 110b, который проходит через вход 122 в сосуд 108 конечного разделения, который в данном случае является сосудом конечного мгновенного испарения, известным в уровне техники.

В общем, система конечного испарения, например, представленная на фиг.3, может быть использована на находящемся ниже по потоку конце ступени 102 охлаждения для оптимизации производства сжиженного природного газа (СПГ). Обычно она включает конечный компрессор, приводимый в действие отдельным электрическим приводным двигателем. Энергия, необходимая для привода конечного компрессора, обычно меньше энергии, необходимой для компрессора, используемого для ступени переохлаждения.

Сосуд 108 конечного разделения имеет первый выход 124 для вывода потока 120 жидкости, такого как поток СПГ, который с помощью насоса 128 может образовать отводимый поток 130 конечного продукта - СПГ, предназначенный для хранения и/или транспортировки.

Из второго выхода 126 сосуда 108 конечного разделения отводится конечный газовый поток 140, который может быть объединен, например, с потоком 150 известного в уровне техники отпарного газа СПГ-установки. Объединенный поток 160 может быть сжат в конечном компрессоре 114 с получением полезного потока 170, используемого, например, в качестве горючего газа.

Ступень 102 переохлаждения включает контур 132 хладагента, имеющий первый компрессор 116 хладагента. По усмотрению, контур 132 хладагента переохлаждения, кроме того, включает воздушный или водяной охладитель 117.

В схеме, показанной на фиг.3, первый компрессор 116 хладагента механически соединен с конечным компрессором 14. Предпочтительно эти два компрессора 114 и 116 приводятся в действие общим приводом 134. Приводом 134 может быть газовая турбина, снабженная связанными с ней пусковым/вспомогательным двигателями.

Схема, представленная на фиг.3, имеет преимущество подобное преимуществу схем, показанных на фиг.1 и 2, которое заключается в возможности исключения необходимости использования двух отдельных газовых турбин или других приводов для конечного компрессора 114 и первого компрессора 116 хладагента. Как и в случае схем согласно фиг.1 и 2, распределение энергии от привода 134 между компрессорами 114 и 116 может быть свободным, за счет чего может быть достигнут оптимальный баланс энергии.

Сжижение, иллюстрируемое на фиг.3, может включать использование других ступеней охлаждения, например ступени предварительного и основного охлаждения. Какая-либо или каждая такая ступень охлаждения процесса сжижения может включать одно или более количество контуров хладагента, и содержать один или более компрессоров хладагента. Возможно, что одно или более количество компрессоров других контуров с хладагентом, используемых при сжижении из любой его ступени, может быть механически соединено с концевым компрессором 114 так, что они приводятся в действие одним общим приводом, возможно, с размещением на общем приводном валу.

В приведенной ниже таблице представлены примеры температуры, давления, расхода и фазового состояния для воплощения настоящего изобретения, иллюстрируемого на фиг.1.

бар

кмол/сек

Специалисту в данной области техники будет понятно, что настоящее изобретение может быть осуществлено многими различными путями без выхода за пределы объема изобретения, охарактеризованного в приложенных пунктах формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс сжижения, хранения и отгрузки природного газа | 2016 |

|

RU2629047C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПОТОКА УГЛЕВОДОРОДОВ | 2009 |

|

RU2499209C2 |

| Комплекс сжижения, хранения и отгрузки природного газа увеличенной производительности | 2021 |

|

RU2774546C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| Способ сжижения природного газа | 2022 |

|

RU2795716C1 |

| СПОСОБ ДЛЯ СЖИЖЕНИЯ ПОТОКА УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2434190C2 |

| Способ глубокого деазотирования сжиженного природного газа | 2024 |

|

RU2833765C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2395764C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2395765C2 |

| Установка подготовки углеводородного газа | 2022 |

|

RU2794693C1 |

Способ обработки потока природного газа, содержащегося в сырьевом потоке (10), включает, по меньшей мере, стадии (а) прохождения сырьевого потока (10) через ректификационную колонну (12) с получением потока (20) газа и потока (30) жидкости С2 +, (b) сжатия, по меньшей мере, части газового потока (20) при прохождении через один или более компрессоров подачи для получения сжатого потока (40) и (c) совместного приведения в действие, по меньшей мере, одного из компрессоров подачи с одним или более отдельных компрессоров хладагента, используемых в одном или более количестве отдельных контуров циркуляции хладагента, посредством механического соединения указанных компрессоров. Использование изобретения позволит снизить капитальные и эксплуатационные затраты в установке сжижения. 2 н. и 19 з.п. ф-лы, 3 ил., 1 табл.

1. Способ обработки потока углеводородов, например потока природного газа, содержащегося в сырьевом потоке (10), включающий, по меньшей мере, стадии:

(a) прохождения сырьевого потока (10) через ректификационную колонну (12) с получением потока (20) газа и потока (30) жидкости  ;

;

(b) сжатие, по меньшей мере, части газового потока (20) при прохождении через один или более компрессоров подачи с получением сжатого потока (40); и

(c) совместного приведения в действие, по меньшей мере, одного из компрессоров подачи с одним или большим количеством отдельных компрессоров хладагента, служащих для одного или большего количества отдельных контуров циркуляции хладагента, посредством механического соединения указанных компрессоров.

2. Способ по п.1, в котором ректификационная колонна (12) представляет собой колонну для извлечения жидкости из природного газа.

3. Способ по п.1, в котором сырьевой поток (10) перед прохождением через ректификационную колонну (12) подвергают расширению.

4. Способ по любому одному из пп.1-3, в котором сжатие на ступени (b) включает использование первого и второго компрессоров (14, 16) подачи.

5. Способ по любому из пп.1-3, включающий стадию охлаждения сжатого потока (40) за счет прохождения указанного сжатого потока (40) в противотоке относительно одного или более хладагентов, циркулирующих в одном или большем количестве контуров для хладагента.

6. Способ по п.5, в котором сжатие на ступени (b) включает использование первого и второго компрессоров (14, 16) подачи, при этом второй компрессор (16) подачи механически соединен с компрессором (18) хладагента одного или большего количества контуров с хладагентом, охлаждающих указанный сжатый поток (40).

7. Способ по п.5, в котором охлаждение сжатого потока (40) предусматривает использование, по меньшей мере, двух ступеней охлаждения, каждая из которых включает, по меньшей мере, один контур хладагента.

8. Способ по п.7, в котором охлаждение сжатого потока (40) включает использование одной ступени предварительного охлаждения и одной ступени основного охлаждения, при этом конкретный или любой компрессор подачи стадии (b) механически соединен с компрессором хладагента контура хладагента предварительного охлаждения.

9. Способ по п.5, в котором охлаждение сжатого потока (40) включает сжижение сжатого потока (40) с получением в результате потока сжиженных углеводородов, например сжиженного природного газа.

10. Способ по любому из пп.1-3, кроме того, включающий стадию охлаждения сырьевого потока (10) выше по потоку от проведения стадии (а) посредством прохождения сырьевого потока (10) в противотоке с одни или большим количеством хладагентов, циркулирующих в одном или большем количестве контуров хладагента.

11. Способ по п.10, в котором конкретный или любой компрессор подачи стадии (b) механически соединен с компрессором хладагента контура с хладагентом, охлаждающего сырьевой поток (10).

12. Способ по любому из пп.1-3, кроме того, включающий стадию охлаждения сырьевого потока (10) выше по потоку от стадии (а) в противотоке, по меньшей мере, с частью газового потока (20).

13. Устройство для обработки потока углеводородов, например потока сжижаемого природного газа в сырьевом потоке (10), содержащее, по меньшей мере,

ректификационную колонну (12), имеющую вход (52) для сырьевого потока (10), первый выход (54) для потока (20) газа и второй выход (56) для потока (30) жидкости  ;

;

один или большее количество компрессоров (14, 16) подачи, предназначенных для сжатия, по меньшей мере, части газового потока (20); и

общий привод для привода в действие одного или большего количества компрессоров (14, 16) подачи вместе с одним или большим количеством отдельных компрессоров хладагента для одного или большего количества отдельных контуров хладагента.

14. Устройство по п.13, в котором совместно приводимые компрессоры механически соединены и смонтированы на общем приводном валу привода.

15. Устройство по п.13, содержащее детандер (22) для расширения сырьевого потока (10) выше по потоку от ректификационной колонны (12).

16. Устройство по п.15, в котором по меньшей мере один из компрессоров подачи механически соединен с детандером (22) и приводится в действие им.

17. Устройство по любому из пп.13-16, которое, кроме того, включает систему охлаждения для охлаждения потока (20) газа, при этом указанная система охлаждения включает, по меньшей мере, одну ступень предварительного охлаждения и, по меньшей мере, одну ступень основного охлаждения, причем каждая ступень включает, по меньшей мере, один контур хладагента и, по меньшей мере, один компрессор для хладагента.

18. Устройство по п.15, в котором один компрессор подачи на стадии (b) механически соединен с компрессором для хладагента контура хладагента предварительного охлаждения.

19. Устройство по п.15, в котором, по меньшей мере, один компрессор для хладагента, как контура предварительного охлаждения, так и контура основного охлаждения механически соединены между собой и установлены так, что они приводятся в действие общим приводом.

20. Устройство по любому из пп.13-16, 18, 19, в котором система охлаждения включает систему сжижения для получения потока сжиженных углеводородов, например, потока сжиженного природного газа.

21. Устройство по п.17, в котором система охлаждения включает систему сжижения для получения потока сжиженных углеводородов, например потока сжиженного природного газа.

| US 6367286 B1, 09.04.2002 | |||

| ПЕЧАТНЫЕ ДЕКОРАТИВНЫЕ ОБЛИЦОВОЧНЫЕ ПОКРЫТИЯ | 2016 |

|

RU2705406C2 |

| FR 2855526 A1, 03.12.2004 | |||

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ КАСКАДНОГО ОХЛАЖДЕНИЯ ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2204094C2 |

Авторы

Даты

2011-12-10—Публикация

2007-05-16—Подача