Область техники

Изобретение относится к сварке, в частности к способам создания напряженного состояния в металлических образцах преимущественно из углеродистых и низколегированных сталей, и может быть использовано для тарировки и проверки существующих методов и оборудования для определения напряженного состояния в металлических конструкциях.

Уровень техники

Существует ряд экспериментальных методов определения напряженного состояния в металлических конструкциях: оптические, тензометрические, рентгенографические, магнитные, акустические. В основе всех методов определения механических напряжений лежит наличие взаимосвязи между внутренними напряжениями и измеряемыми параметрами. Наличие таких влияющих факторов, как структура, температура, неоднородность напряженного состояния, возникающая как при изготовлении, так и во время эксплуатации конструкций, которые могут присутствовать одновременно, снижает достоверность и надежность результатов, приводя к недопустимо большой неопределенности оценки напряжений способами, указанными выше.

Для отладки существующих способов фиксации механических напряжений и повышения достоверности их результатов необходимы эталонные металлические образцы, в которых можно будет создавать напряженное состояние с заданными значениями компонент. Известен метод термической обработки - высокотемпературный отпуск. После выдержки при 600°С и медленного охлаждения напряжения понижаются до очень низких значений («Материаловедение: Учебник для вузов» / Б.Н.Арзамасов, В.И.Макарова, Г.Г.Мухин и др. Издательство МГТУ им. Н.Э.Баумана, 2008, стр.154-155).

Недостатком этого метода является то, что с помощью него можно получать образцы только с нулевым значением напряжений.

Наиболее близким по технической сущности и достигаемому при использовании результату к заявляемому изобретению является способ для тарировки средств определения механических напряжений, где применяются образцы, растягиваемые в разрывных машинах до необходимых значений механических напряжений (Н.А.Щипаков Применение электромагнитного-акустического способа возбуждения ультразвука для контроля механических напряжений. // Журнал «Сварка и Диагностика», 2010. №4. С.55-56).

Недостатком этого способа является то, что таким образом трудно создавать сложное многокомпонентное напряженное состояние, к тому же по виду образца и машины ясен тип напряженного состояния. Для тестирования прибора предпочтительно иметь такие образцы, по внешнему виду которых распределение напряжений в них установить нельзя. Еще один недостаток в том, что данный способ пригоден для использования преимущественно в лабораторных условиях.

Раскрытие изобретения

Задача, на решение которой направлено изобретение способа - повышение достоверности результатов замеров механических напряжений в металлических конструкциях экспериментальными методами определения напряженного состояния.

Поставленная задача решается тем, что заявляемый способ обеспечивает воздействие на края изготавливаемого образца (локальный нагрев, прокатка роликами), вызывающее в металле образование пластических деформаций, в результате чего в центре образца возникает зона с равномерным распределением компонент напряжений, знаки и уровни которых зависят от характера воздействия и могут быть найдены по результатам обмера образца до и после воздействия, и эта зона может быть использована для тарировки и проверки существующих методов определения напряженного состояния в металлических конструкциях.

Способ создания механических напряжений в металлическом образце включает образование пластических деформаций в металле в результате воздействия на изготавливаемый образец локальным нагревом и/или прокаткой роликами его краев, вследствие которого в центральной части образца возникает зона с однородным сложным напряженным состоянием.

Для точного измерения уровня созданных напряжений перед началом воздействия образец подвергают отпуску для снятия ранее присутствовавших в нем напряжений, затем наносят базы измерения в зоне 3 на лицевой и обратной сторонах образца и измеряют их с высокой точностью. После обработки нагревом и роликами вновь обмеряют эти базы и по разности замеров рассчитывают напряжения по формулам теории упругости.

Перечень фигур

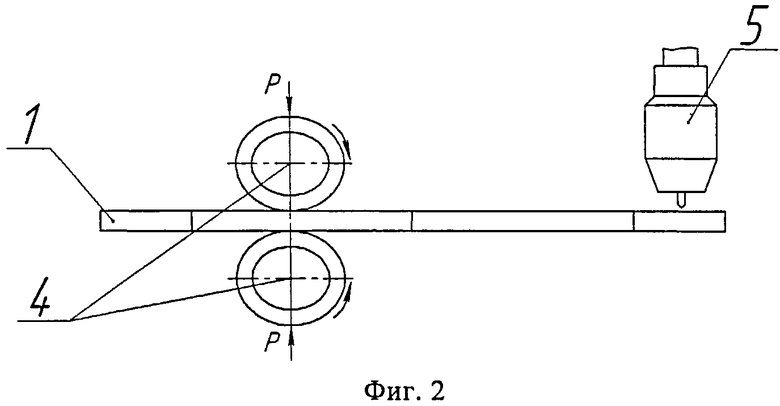

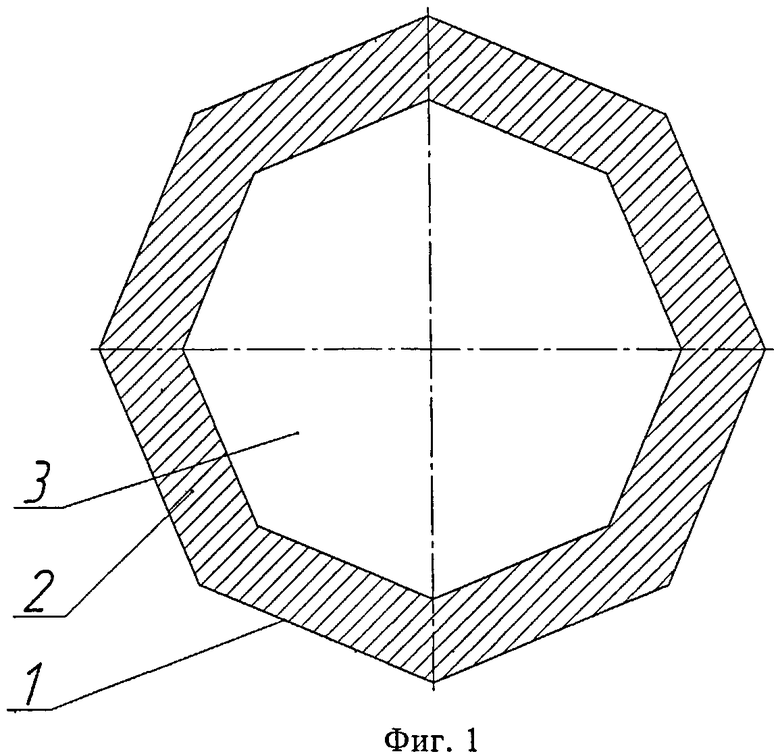

Для иллюстрации способа на фиг.1 схематично показан эталонный образец (вид сверху), на фиг.2 - на виде сбоку схема получения эталонного образца.

Осуществление изобретения

На фиг.1 показан образец 1, содержащий зону пластической деформации 2 и зону с однородным напряженным состоянием 3.

На фиг.2 показана схема, по которой для получения в центральной части образца зоны с однородным напряженным состоянием 3 необходимо создать пластическую деформацию на его краях прокатными роликами 4 и/или локальным нагревом его краев источником тепла 5.

Предлагаемый способ осуществляют следующим образом. В зависимости от того, какие по знаку необходимы напряжения, растягивающие или сжимающие, выбирается один из способов воздействия на образец: прокатка либо нагрев. Для получения растягивающих напряжений в зоне 3 используется прокатка зоны 2 роликами 4. При прокатке металл осаживается по толщине, в результате чего происходит его раздача в продольном и поперечном направлениях и появляется пластическая деформация, из-за которой возникают растягивающие напряжения в центральной части образца 1. Для получения сжимающих напряжений в зоне 3 производят локальный нагрев зоны 2 источником тепла 5. При этом в нагретой зоне 2 возникают сжимающие напряжения, вызванные сопротивлением ненагретой части образца. Эти напряжения достигают предела текучести и приводят к пластической деформации укорочения в нагретой зоне 2. При остывании происходит следующее: область, испытавшая пластическую деформацию, сокращается, а остальная часть образца препятствует этому сокращению, что вызывает остаточные растягивающие напряжения, достигающие в зоне 2 предела текучести материала. Но так как образец находится в равновесии, то в зоне 3 действуют остаточные сжимающие напряжения, которые компенсируют растяжение в зоне 2.

Отношение уровней напряжений в зонах 2 и 3 обратно пропорционально отношению площадей сечения этих зон. Для создания в зоне 3 двухосного напряженного состояния с разными знаками компонент возможно комбинирование прокатки роликами 4 одних краев зоны 2 и нагрев источником тепла 5 других краев. Для точного измерения уровня созданных напряжений перед началом воздействия образец подвергают отпуску для снятия ранее присутствовавших в нем напряжений, затем наносят базы измерения в зоне 3 на лицевой и обратной сторонах образца и измеряют их с высокой точностью. После обработки нагревом и роликами вновь обмеряют эти базы и по разности замеров рассчитывают напряжения по формулам теории упругости.

Таким образом, способ создания эталонных образцов с известным характером и уровнем напряженного состояния может быть использован для получения зоны с однородным напряженным состоянием и тарировки существующих методов определения напряженного состояния в металлических конструкциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭТАЛОННЫЙ ОБРАЗЕЦ С КОНТРОЛИРУЕМЫМ РАСПРЕДЕЛЕНИЕМ НАПРЯЖЕНИЙ ПО ТОЛЩИНЕ | 2013 |

|

RU2525153C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В СВАРНОМ ИЗДЕЛИИ | 2012 |

|

RU2508527C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ СУБМИКРО- И НАНОСТРУКТУРИРОВАННОГО СОСТОЯНИЯ ДИФФУЗИОННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ ПРИ АЗОТИРОВАНИИ | 2012 |

|

RU2524892C2 |

| СПОСОБ ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ МЕТАЛЛОВ | 2013 |

|

RU2527139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО БАНДАЖИРОВАННОГО ПРОКАТНОГО ВАЛКА | 2010 |

|

RU2429300C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМИРОВАНИЯ ФАСОННЫХ ОТЛИВОК | 2001 |

|

RU2220816C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН ИЗ ТЕПЛОСТОЙКИХ СТАЛЕЙ | 2013 |

|

RU2532777C1 |

| Способ стабилизации свойств металлических конструкций | 1991 |

|

SU1786122A1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способы оценки эксплуатационной работоспособности профилированного листа из полимерных композитных материалов | 2018 |

|

RU2733106C2 |

Изобретение относится к сварке, в частности к способам создания напряженного состояния в металлических образцах преимущественно из углеродистых и низколегированных сталей, и может быть использовано для тарировки и проверки существующих методов и оборудования для определения напряженного состояния в металлических конструкциях. Сущность: пластическую деформацию создают на краях образца. Для создания пластических деформаций применяют: локальный нагрев, прокатку роликами и сочетание этих приемов воздействия, в результате чего в центре образца возникает зона с равномерным распределением компонент напряжений, знаки и уровни которых зависят от характера воздействия и могут быть найдены по результатам обмера образца до и после воздействия. Технический результат: повышение достоверности результатов замеров механических напряжений в металлических конструкциях. 1 з.п. ф-лы, 2 ил.

1. Способ создания эталонных образцов с заданным распределением напряжений, включающий создание пластических деформаций в получаемом образце, отличающийся тем, что пластическую деформацию создают на его краях, причем для создания пластических деформаций применяют локальный нагрев, прокатку роликами и сочетание этих приемов воздействия, в результате чего в центре образца возникает зона с равномерным распределением компонент напряжений, знаки и уровни которых зависят от характера воздействия и могут быть найдены по результатам обмера образца до и после воздействия.

2. Способ по п.1, отличающийся тем, что перед началом воздействия образец подвергают отпуску для снятия ранее присутствовавших в нем напряжений, затем наносят базы измерения на лицевой и обратной сторонах образца и измеряют их с высокой точностью, после воздействия нагревом и/или роликами вновь обмеряют эти базы и по разности замеров рассчитывают напряжения по формулам теории упругости.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛА | 2007 |

|

RU2339017C1 |

| Образец для испытания материаловНА дВуХОСНОЕ РАСТяжЕНиЕ | 1979 |

|

SU823952A2 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ ПРИ ПЛОСКОМ НАПРЯЖЕННОМ СОСТОЯНИИ | 0 |

|

SU244682A1 |

| Способ изготовления ферритов | 1977 |

|

SU660100A2 |

Авторы

Даты

2013-11-20—Публикация

2012-05-24—Подача