Изобретение относится к области исследования прочностных свойств твердых материалов и изделий на их основе, конкретно, профилированного листа (профлист или ПЛ) различного назначения из полимерных композиционных материалов (ПКМ). Изобретение может быть использовано для определения эксплуатационных характеристик и выдачи рекомендаций по использованию изделий из ПЛ на основе тестируемых материалов, работающих в условиях статического нагружения.

Известны способы проведения испытаний с механическим нагружением, обеспечивающие создание напряжений растяжения-сжатия в образцах, выполненных в виде полосы или стержня в направлении их продольной оси. Совместное действие нормальных и касательных напряжений исследуют при поперечном изгибе образца в виде бруса. По предлагаемой трехточечной схеме нагружения образец устанавливают на двух опорах, расположенных по его краям, и нагружают поперечной силой, приложенной по середине между опорами [Тарнопольский Ю.М. и др. Методы статических испытаний армированных пластиков. М.: Химия, 1981, с. 272].

Известен способ непрерывных механических испытаний длинномерных образцов на поперечный изгиб [Патент РФ №2006022]. В процессе испытания образец прокатывают между двумя парами роликов, которые служат его опорами, а один из роликов обеспечивает его перемещение. Поперечное усилие, действующее на образец, создают посредством дополнительного ролика, расположенного между опорными парами роликов. Параметры нагружения контролируют посредством нагружающего ролика. Все ролики имеют цилиндрическую форму с прямолинейной образующей и обеспечивают равномерное давление по ширине длинномерного образца. Таким образом реализуют трехточечную схему нагружения и исследование образцов из изотропных материалов.

Известен стандарт испытания металлических материалов [ГОСТ Р 52752-2007 (Опалубка. Методы испытаний. Дата введения 2008-06-01], по которому оценка прочности и жесткости элементов опалубки осуществляется по результатам их контрольных статических испытаний нагружением путем сопоставления значения фактической несущей способности и жесткости элемента и соответствующих значений фактической разрушающей нагрузки и прогиба элемента, определенных по результатам испытаний, с соответствующими расчетными значениями, установленными в проектной документации, стандартах и (или) ТУ на опалубку и ее элементы.

Профилированный лист из ПКМ по сравнению с металлическим обладает более низким модулем упругости, что приводит к прогибам и требует особого контроля для применения в каждой из областей применения (кровля, настилы, ограждения, несущие конструкции и другие). При этом изделиям из ПЛ не требуется высокие прочностные и жесткостные требования как для опалубки.

Известны виды нагрузок, действующие на профилирующие листы, применяемые в строительстве, например, в качестве кровли, и их расчетные величины, например, снеговых или ветровых нагрузок (Методическое пособие по применению профилированных стальных настилов в строительстве http://profnastilspb.ru/gost_pdf/).

Известен способ определения механических характеристик, в частности, модуля упругости, предельной прочности, предельной деформации, стержней из ПКМ [Патент РФ №2451281]. Изобретение предусматривает нагружение горизонтально установленного образца возрастающей нагрузкой, регистрацию величины нагрузки и соответствующей деформации образца и последующий расчет значений механических характеристик, при этом образец в виде стержня постоянного сечения с шарнирно закрепленными концами подвергают продольному изгибу путем продольного нагружения, регистрируют величину продольной нагрузки и соответствующие величины стрелы прогиба и радиуса кривизны в зоне наибольшего прогиба, продольное нагружение продолжают до начала разрушения образца, напряжение σ, деформацию ε и модуль упругости Е определяют по формулам.

Известны стандартизированные способы испытаний на изгиб образцов металлических и неметаллических листовых или имеющих прямоугольное поперечное сечение материалов [ГОСТы 25.604, 4648, 9454, 9550, 14019, 18228, 27208], для которых применяются стандартные приспособления (оснастка) в виде двух опор и нагружающего устройства. По ГОСТ 25.604-82 метод испытаний образцов из композиционного материала на изгиб состоит из определения, в том числе, зависимости прогиба от нагрузки при нагружении образца вплоть до разрушения.

В результате предложенных испытаний определяют параметры нагружения-усилия и вызываемые ими перемещения или же деформацию образца и обеспечивающую ее величину механической нагрузки.

Наиболее близким по методологии испытаний и определению прочностных характеристик материалов при деформациях, возникающих в условиях изгибающих нагрузок, является ГОСТ Р 56810-2015 [Композиты полимерные. Метод испытания на изгиб плоских образцов. Дата введения 2017-01-01]. Указанный стандарт распространяется на неармированные и армированные материалы, в том числе на слоистые полимерные композитные материалы, армированные непрерывными волокнами. Стандарт устанавливает метод испытания материалов на трехточечный изгиб. Сущность метода заключается в изгибе плоского образца постоянного прямоугольного сечения, свободно лежащего на двух опорах, с постоянной скоростью нагружения до момента разрушения образца или до того момента, когда деформация растяжения на внешней поверхности образца достигнет предварительно заданного значения. Критическая (предельная) нагрузка определяется по диаграмме деформирования, в том числе, как нагрузка, равная нагрузке начала отклонения диаграммы от линейной, либо как нагрузка, равная нагрузке разрушения образца (момент разрушения образца определяется визуально). Прочность при изгибе вычисляют по представленной формуле, учитывающей ширину и толщину образца, длину пролета между опорами, а также максимальную нагрузку, предшествующую разрушению образца.

Однако представленная методика испытаний достаточно сложна и трудоемка, требует оборудования типа испытательной машины с нагружающим пуансоном, а главное, не адаптирована для оперативной выдачи рекомендаций по использованию тестируемых материалов на основе уточненных данных по результатам испытаний и их сравнения с теоретическими. Конкретно, не разработана для оценки возможности безопасной эксплуатации профлистов из полимерных композиционных материалов, в том числе из однонаправленно армированных, широко используемых в различных областях хозяйственной деятельности.

Технической задачей изобретения является оценка работоспособности и контроль качества выпускаемой продукции из профилированного листа на основе ПКМ путем проведения испытаний листовых образцов и контроля за их эксплуатационными параметрами.

Техническим результатом предлагаемого изобретения является повышение на основе легко реализуемой на практике методики точности определения механических характеристик профилированных листовых изделий из ПКМ необходимой, в частности, при выпуске нового сортамента продукции и ее безопасной эксплуатации. Этот результат достигается путем сравнения данных, полученных при испытании, с теоретическими, полученными в результате аналитических расчетов и/или с помощью программных продуктов.

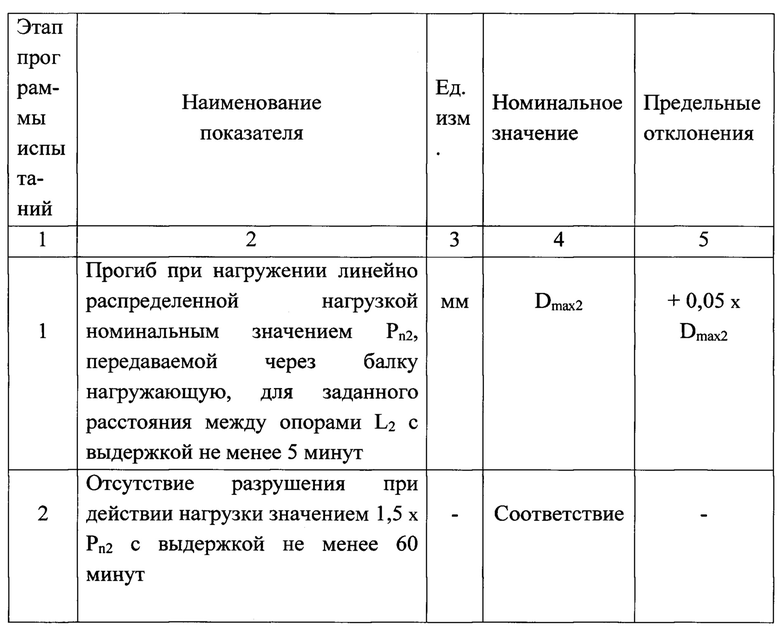

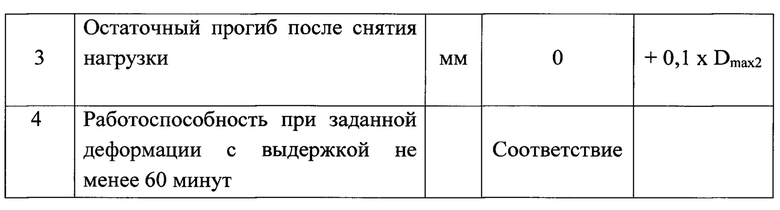

Поставленная техническая задача решается подобранной авторской программой испытаний листовых образцов из ПКМ при трехточечном изгибе под действием линейно распределенной нагрузки заданного номинала или заданной деформации, по этапам с определением показателей, точностью их измерения, отслеживанием результатов измерения:

Сущность заявленного технического решения состоит в нагружении профилированного листа, установленного на опорных ложементах испытательной оснастки, линейно распределенной нагрузкой заданного номинала (по этапам испытаний 1-3) или заданной деформации (4 этап испытаний), имитирующей эксплуатационную (например, снеговую нагрузку) в условиях трехточечного изгиба и сравнения измеренных показателей с соответствующими допустимыми расчетными значениями теоретическими и/или нормативными, в т.ч. установленными в проектной и конструкторской документации, стандартах, технических условиях (ТУ), справочных материалах.

На всех этапах испытательная оснастка выполняет роль неподвижных элементов строительной конструкции, на которые профилированный лист устанавливается в процессе эксплуатации, обеспечивает безопасность при установке имитатора нагрузки, обеспечивает удобство и точность измерений.

Сущность заявленного технического решения поясняется изобразительными элементами:

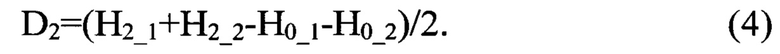

Фигура 1. Оснастка перед приложением нагрузки.

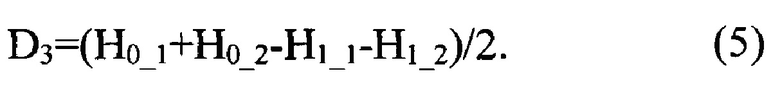

Фигура 2. Измерение базового расстояния.

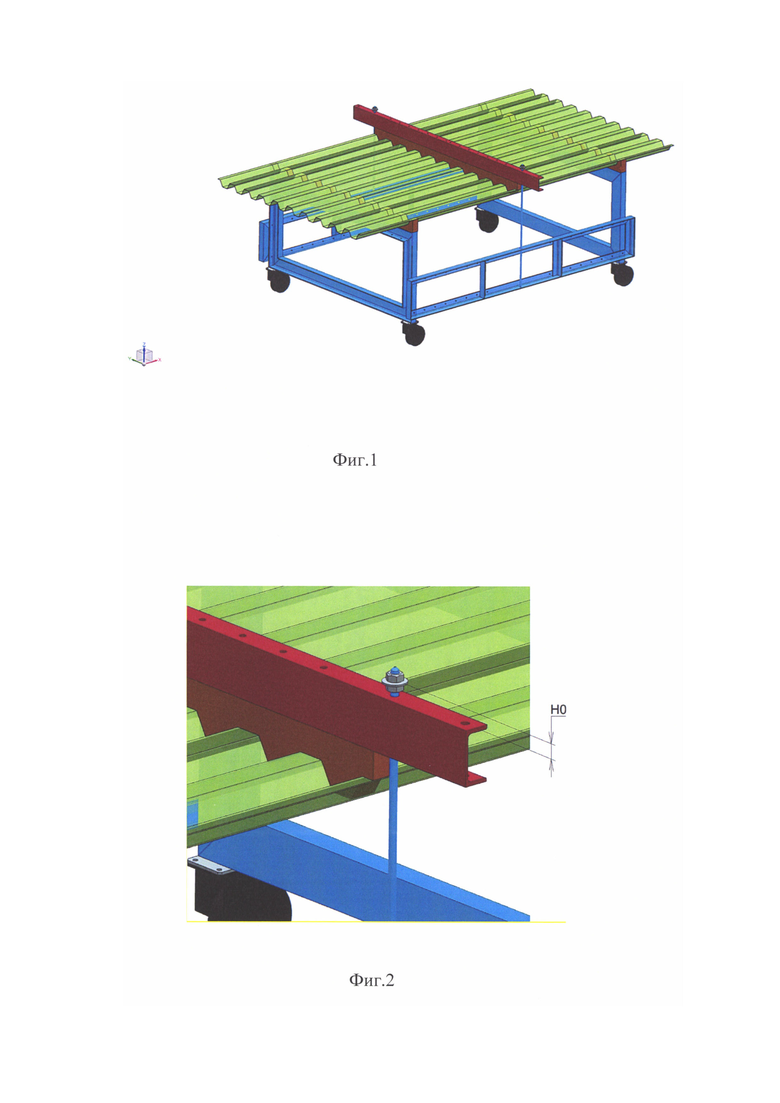

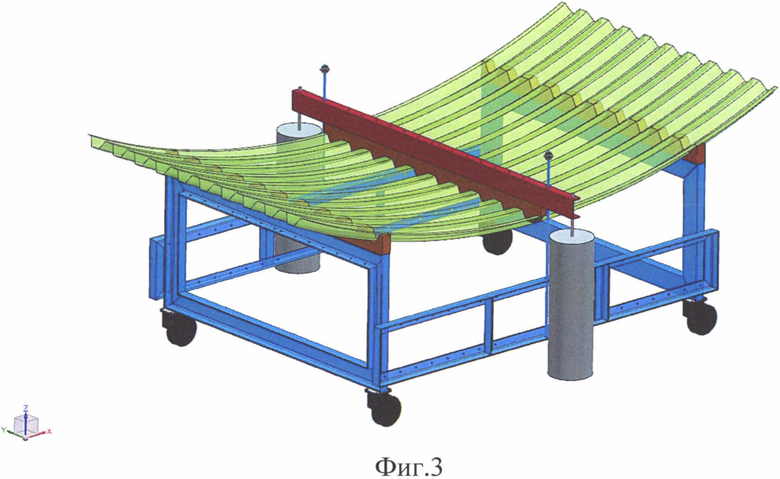

Фигура 3. Объект испытаний под нагрузкой.

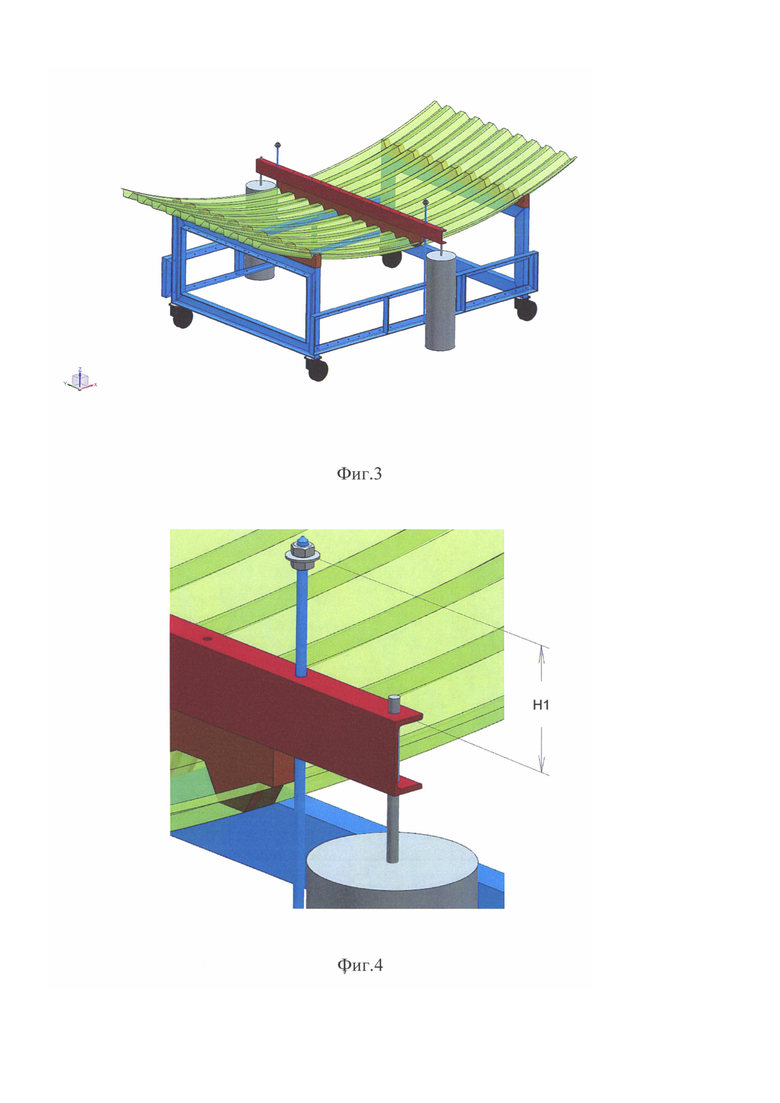

Фигура 4. Измерение прогиба.

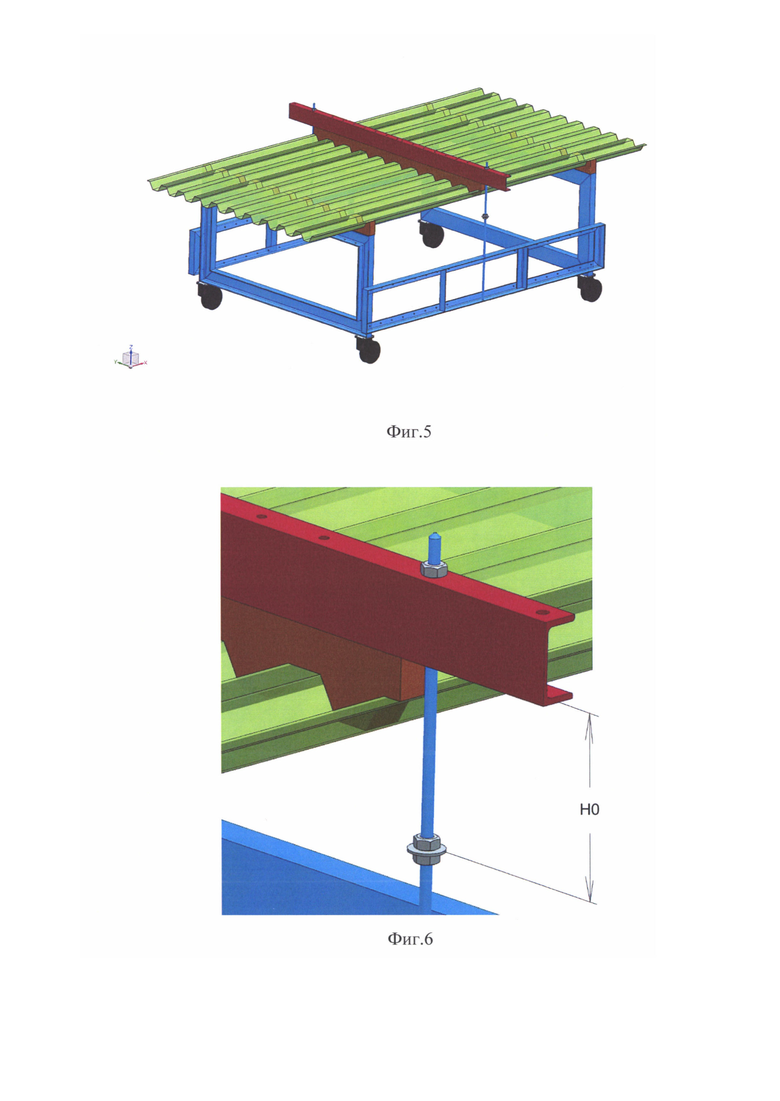

Фигура 5. Объект испытаний до приложения нагрузки.

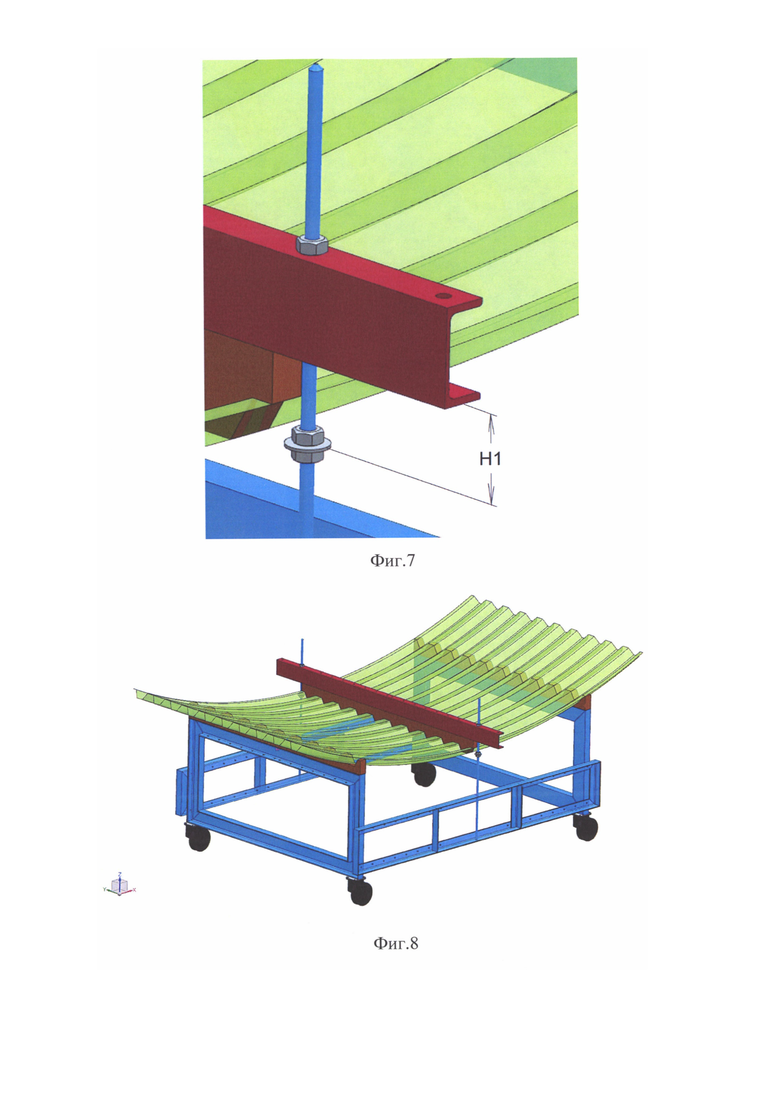

Фигура 6. Измерение базового расстояния.

Фигура 7. Измерение текущих значений деформации.

Фигура 8. Объект испытаний под нагрузкой.

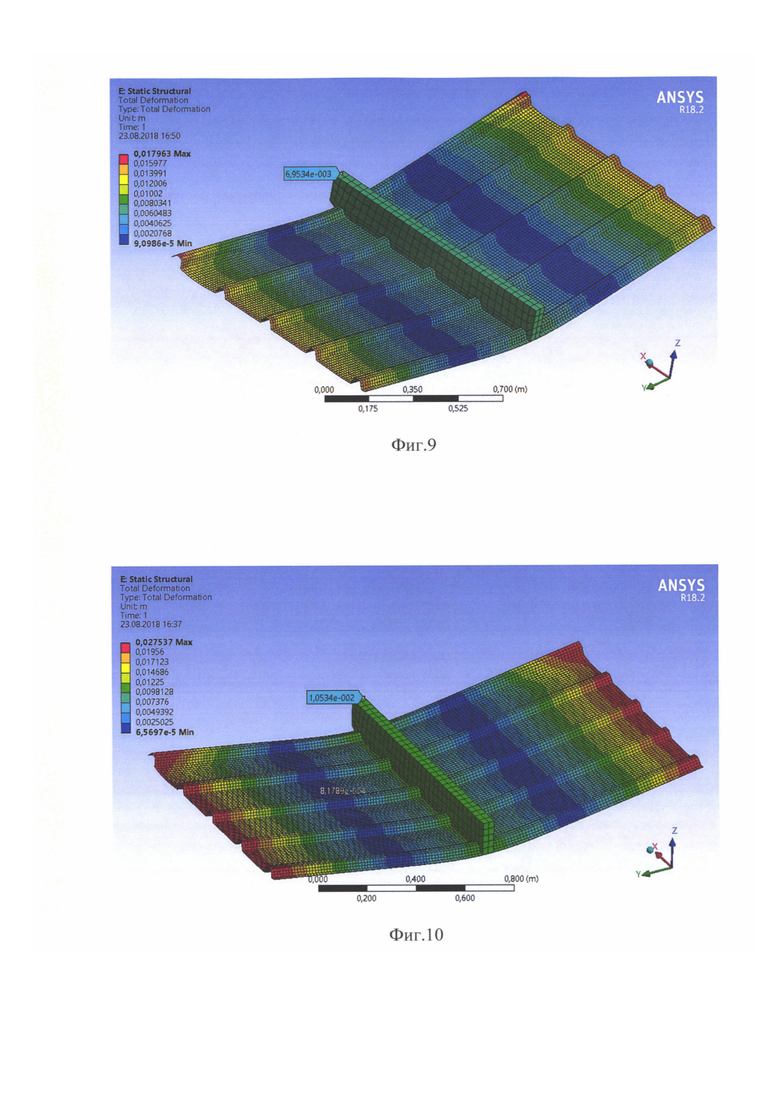

Фигура 9. Перемещения при расчетной нагрузке по примеру №1.

Фигура 10. Перемещения при 150%-й расчетной нагрузке по примеру №1.

Фигура 11. 1-я форма потери устойчивости при 150%-й расчетной нагрузке по примеру №1.

Фигура 12. Запас прочности материала при 150% расчетной нагрузке по примеру №1.

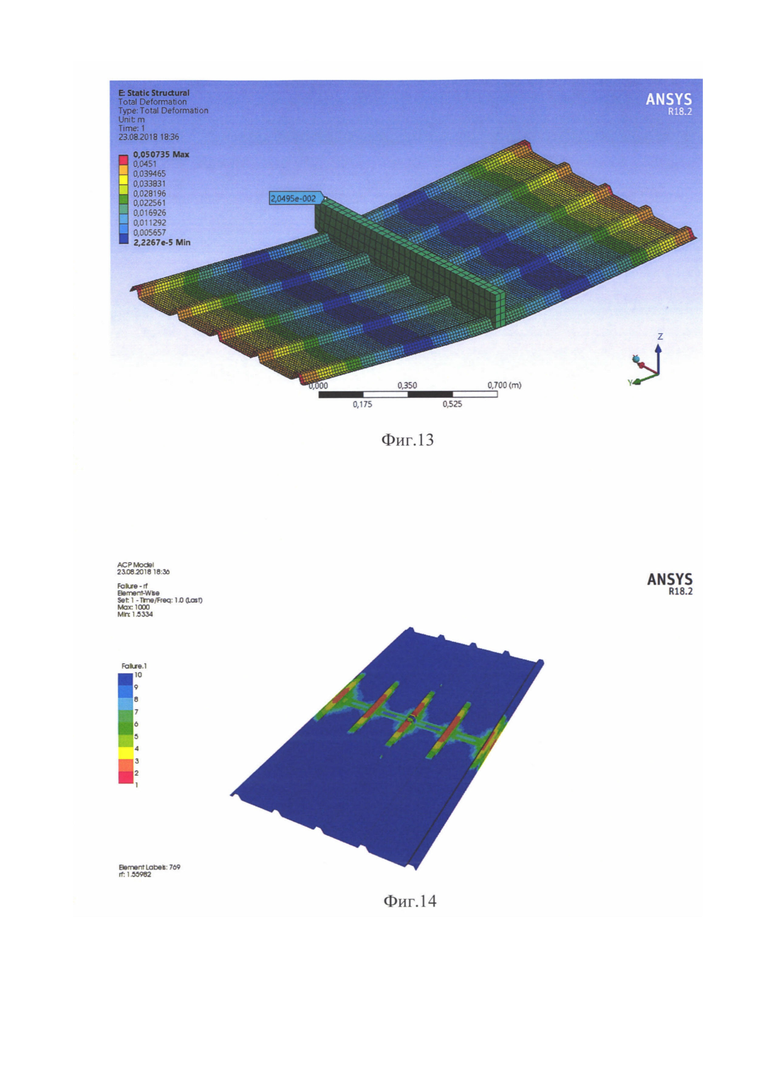

Фигура 13. Перемещения при расчетной нагрузке по примеру №2.

Фигура 14. Запас прочности при расчетной нагрузке по примеру №2.

Фигура 15. Перемещения при 150%-й расчетной нагрузке по примеру №2.

Фигура 16. Запас прочности при 150%-й расчетной нагрузке по примеру №2.

Этап №1 программы испытаний проводят следующим образом (по подэтапам):

1.1. Испытательная оснастка собирается таким образом, чтобы профиль опорных ложементов соответствовал профилю объекта испытаний, а расстояние между опорами - ближайшее к заданному значению L2.

1.2. Фактическое расстояние между опорами измерить рулеткой между внутренних краев опорных ложементов с двух сторон испытательной оснастки, записать в протокол его среднее арифметическое значение.

1.3. Объект испытаний кладется сверху на опорные ложементы испытательной оснастки таким образом, чтобы его центр находился приблизительно посередине между опорными ложементами испытательной оснастки. Свободные концы объекта испытаний должны выступать за пределы опорных ложементов не менее чем на 100 мм.

1.4. Нагружающая балка устанавливается на направляющие шпильки оснастки ложементом вниз.

1.5. На концы шпилек устанавливаются измерительные гайки и шайбы. Внешний вид испытательной оснастки на данном этапе испытаний показан на фигуре 1.

1.6. С помощью штангенциркуля измеряется расстояние Н0_1 и Н0_2 от верхней поверхности шайб до верхней поверхности нагружающей балки. Измерение показано на фигуре 2.

1.7. На концы балки нагружающей закрепляются грузы, общая масса M1 которых определяется по формуле:

где g=9,81 м/с2 - ускорение свободного падения.

Фактическая масса грузов замеряется с помощью весов и заносится в протокол. Разница в массе грузов, установленных на концах нагружающей балки, не должна превышать 5% от их общей массы.

1.8. С помощью секундомера замеряется интервал выдержки. Внешний вид оснастки на данном этапе показан на фигуре 3.

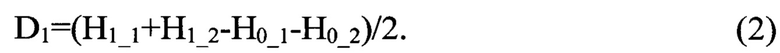

1.9. С помощью штангенциркуля или металлической линейки измеряются текущие расстояния H1_1 и H1_2 от верхней поверхности шайб до верхней поверхности нагружающей балки. Измерение показано на фигуре 4.

Измерения проводятся по обоим концам нагружающей балки.

Фактическое значение прогиба под нагрузкой D1 определяется по формуле:

1.10. Фактическое значение прогиба записывается в протокол.

Объект испытаний считается выдержавшим проверку, если он соответствуют требованиям, приведенным на (Ошибка! Источник ссылки не найден) этапе программы испытаний: без визуально наблюдаемых признаков разрушения выдержал номинальную нагрузку в течение 5 минут (максимальные деформации не выше допустимых).

Сущность этапа №2 программы испытаний состоит в нагружении профилированного листа, установленного на опорных ложементах испытательной оснастки, линейно распределенной нагрузкой заданного номинала, осуществления контроля его состояния и прогиба.

Испытания проводят непосредственно после окончания испытаний по этапу №1.

Этап №2 программы испытаний проводят следующим образом (по подэтапам)

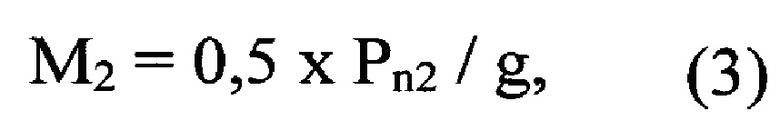

2.1. На концы балки нагружающей дополнительно закрепляются грузы, общая масса М2 которых определяется по формуле:

где g=9,81 м/с2 - ускорение свободного падения.

Фактическая масса грузов замеряется с помощью весов и заносится в протокол. Разница в массе грузов, установленных на концах нагружающей балки, не должна превышать 5% от их общей массы.

2.2. С помощью секундомера замеряется интервал выдержки. В процессе выдержки каждые 10 минут контролируется наличие зазора между объектом испытаний и опорным ложементом нагружающей балки и отсутствие видимых признаков разрушения объекта испытаний.

Объект испытаний считается выдержавшим проверку, если он соответствуют требованиям, приведенным для этапа №2 программы испытаний: без визуально наблюдаемых признаков разрушения выдержал максимальную заданную нагрузку в течение 60 минут.

Сущность этапа №3 программы испытаний состоит в разгрузке предварительно нагруженного профилированного листа, установленного на опорных ложементах испытательной оснастки, и осуществления контроля его остаточного прогиба.

Испытания проводят непосредственно после окончания испытаний по этапу №2.

Этап №3 программы испытаний проводят следующим образом (по подэтапам):

3.1. Имитатор нагрузки снимается с объекта испытаний. Вращением опорных гаек нагружающая балка поднимается до касания ее опорным ложементом объекта испытаний.

3.2. С помощью штангенциркуля измеряются текущие расстояния Н2_1 и Н2_2 от верхней поверхности шайб до верхней поверхности нагружающей балки. Измерения проводятся по обоим концам нагружающей балки. Фактическое значение остаточного прогиба D2 определяется по формуле:

Фактическое значение остаточного прогиба записывается в протокол.

Объект испытаний считается выдержавшим проверку, если он соответствуют требованиям, приведенным для этапа №3 программы испытаний: остаточные деформации не превышают допустимые.

Сущность этапа №4 испытаний состоит в нагружении профилированного листа, установленного на опорных ложементах испытательной оснастки, линейно распределенной нагрузкой прессового типа до достижения заданных деформаций и осуществления контроля его состояния.

Этап №4 программы испытаний является методологически связанным с этапами №1-3 выполняется после этапов №1-3 самостоятельно следующим образом (по подэтапам):

4.1. Испытательная оснастка собирается таким образом, чтобы профиль опорных ложементов соответствовал профилю объекта испытаний, а расстояние между опорами - ближайшее к заданному значению L3.

4.2. Фактическое расстояние между опорами измерить рулеткой между внутренних краев опорных ложементов с двух сторон испытательной оснастки, записать в протокол его среднее арифметическое значение.

4.3. На направляющие шпильки устанавливаются гайки и шайбы, на расстояние от конца, приблизительно на 100 мм превышающее предположительное значение максимального прогиба Dmax3.

4.4. Объект испытаний кладется сверху на опорные ложементы испытательной оснастки таким образом, чтобы его центр находился приблизительно посередине между опорными ложементами испытательной оснастки. Свободные концы объекта испытаний должны выступать за пределы опорных ложементов не менее чем на 100 мм.

4.5. Нагружающая балка устанавливается на направляющие шпильки оснастки ложементом вниз. На концы шпилек устанавливаются нагружающие гайки.

Внешний вид испытательной оснастки с объектом испытаний показан на фигуре 5.

4.6. С помощью штангенциркуля измеряется расстояние Н0_1 и Н0_2 от верхней поверхности шайб до нижней поверхности нагружающей балки. Измерение показано на фигуре 6.

4.7. Синхронным вращением нагружающих гаек объекту испытаний придается заданный уровень деформаций. При этом периодически проводятся замеры текущих значений H1_1 и Н2_2 от верхней поверхности шайб до нижней поверхности нагружающей балки. Измерение показано на фигуре 7.

4.8. Текущее значение прогиба D3 определяется по формуле:

Регулировкой положения нагружающих гаек объекту испытаний обеспечивается заданный уровень деформаций.

4.9. С помощью секундомера замеряется интервал выдержки. В процессе выдержки каждые 10 минут контролируется наличие зазора между объектом испытаний и опорным ложементом нагружающей балки и отсутствие видимых признаков разрушения объекта испытаний.

Внешний вид испытательной оснастки в процессе выдержки под нагрузкой показан на фигуре 8.

Объект испытаний считается выдержавшим проверку, если он соответствуют требованиям, приведенным для этапа №4 программы испытаний: без визуально наблюдаемых признаков разрушения выдержал максимальную деформацию в течение 60 минут.

По результатам проведенных на этапах 1-3 и этапе 4 программы испытаний делают вывод о работоспобности профилированного листа и изделий на его основе в условиях применения по целевому назначению, например, для кровли или ограждения.

ПРИМЕРЫ РЕАЛИЗАЦИИ ТЕХНИЧЕСКОГО РЕШЕНИЯ

Пример №1

Профилированный лист из ПКМ с шагом профиля 250, размером нижней полки 183, верхней полки 25 и высотой профиля 32, выполнен из стеклопластика на основе ткани полотняного плетения из Е-стекла толщиной 0,25 мм с укладкой слоев (0°/90°, ±45°, ±45°, 0°/90°) и полиэфирного связующего, с содержанием ткани 70%, расчетный модуль упругости материала Е=22 МПа, толщина композита 1 мм, установлен на линейные опоры с расстоянием между опорами 800 мм. Полная ширина листа составляет 1,076 м, полная длина - 2 м. Вертикальная нагрузка, передаваемая на лист через нагружающую балку, равна 200 кг.

1.1 Предварительный расчет.

Выполнен расчет напряженно-деформированного состояния конструкции методом конечных элементов. На фиг. 9 показано поле перемещений конструкции. Максимальные расчетные перемещения в зоне между опорами составляют 7 мм.

Для увеличенной на 50% нагрузки, составляющей 300 кгс, прогиб в центральной зоне составляет 10,5 мм (фиг. 10).

Расчетный запас по устойчивости стенки при такой нагрузке составляет 21% (фиг. 11).

Запас прочности материала при 150% расчетной нагрузке в наиболее нагруженной зоне составляет 38% (фиг. 12).

Таким образом, выполненный расчет показывает, что рассматриваемый тип профилированного листа пригоден для применения в конструкциях с шагом между опорными поверхностями не более 800 мм, с действующим значением изгибающей нагрузки не более 1962 Н (200 кгс) и максимальными перемещениями не более 1/100 пролета (8 мм) с запасом по нагрузке 1,5. Типовым применением данного профлиста может быть покрытие ограждающих конструкций с шагом подкрепляющих элементов (стоек каркаса) не более 800 мм, с расчетным значением линейно прилагаемой нагрузки не более 1962 Н (200 кгс).

1.2 Проведение испытаний.

Испытания данного профлиста на изгиб под действием распределенной нагрузки с помощью предложенной оснастки по этапам №1-3 (приложение нагрузки с помощью установки грузов на нагружающую балку) выполняется следующим образом.

1. Испытательная оснастка собирается таким образом, чтобы профиль опорных ложементов соответствовал профилю с шагом профиля 250, размером нижней полки 183, верхней полки 25 и высотой профиля 32, расстояние между опорами составляет 800 мм.

2. Объект испытаний кладется сверху на опорные ложементы испытательной оснастки таким образом, чтобы его центр находился приблизительно посередине между опорными ложементами испытательной оснастки. Свободные концы объекта испытаний при этом выступают за пределы опорных ложементов приблизительно на 600 мм.

3. Нагружающая балка устанавливается на направляющие шпильки оснастки ложементом вниз.

4. На концы шпилек устанавливаются измерительные гайки и шайбы. С помощью штангенциркуля измеряется расстояние Н0_1 и Н0_2 от верхней поверхности шайб до верхней поверхности нагружающей балки. Измерены следующие значения: Н0_1=50 мм, Н0_2=45,5 мм.

5. Определяется расчетный суммарный вес нагрузки М1=Рn2/g=1962/9,81=200 кг. Имитатор нагрузки в виде грузов закрепляется на концы нагружающей балки. Фактическая измеренная масса грузов составляет 99,5 и 100,2 кг. Общая фактическая масса имитатора нагрузки составляет 199,7 кг.

6. С помощью секундомера замеряется интервал выдержки, составляющий 5 минут.

7. С помощью штангенциркуля измерены текущие расстояния H1_1=57,3 и H1_2=52 от верхней поверхности шайб до верхней поверхности нагружающей балки.

8. Рассчитано фактическое значение максимального прогиба под нагрузкой по формуле: D1=(H1_1+H1_2-Н0_1-Н0_2)/2=(57,3+52-50-45,5)/2=6,9 мм. Полученное значение не превышает 8 мм. Таким образом, испытанный профлист соответствует требованиям этапа 1 программы испытаний.

9. Суммарный вес дополнительной нагрузки рассчитывается по формуле М2=0,5×Pn2/g=0,5×1962/9,81=100 кг. Имитатор дополнительной нагрузки в виде грузов закрепляется на концы нагружающей балки. Фактическая измеренная масса дополнительных грузов составляет 50,1 и 50,0 кг. Общая фактическая масса имитатора дополнительной нагрузки составляет 100,1 кг. Общая фактическая масса суммарной нагрузки, таким образом, составляет 299,8 кг.

10. С помощью секундомера замеряется интервал выдержки, составляющий 60 минут.

11. Визуально контролируемых признаков разрушения профлиста не наблюдается. Таким образом, испытанный профлист соответствует требованиям этапа 2 программы испытаний.

12. Имитатор нагрузки снимается с объекта испытаний.

13. С помощью штангенциркуля измеряются текущие расстояния Н2_1=50,1 мм и Н2_2=45,7 мм от верхней поверхности шайб до верхней поверхности нагружающей балки.

14. Фактическое значение остаточного прогиба D2 определяется по формуле D2=(H2_1+H2_2-H0_1-H0_2)/2=(50,1+45,7-50,0-45,5)/2=0,15 мм.

15. Фактическое значение остаточного прогиба не превышает 10% от максимально допустимого прогиба. Таким образом, профлист считается выдержавшим проверку по этапу №3.

16. Поскольку испытанный профлист соответствует требованиям всех 3 этапов программы испытаний, он признается годным для применения в качестве покрытия кровли с шагом подкрепляющих элементов (обрешетки) не более 1000 мм, с расчетным значением снеговой нагрузки не более 192 кг/м2.

1.3 Испытания данного профлиста на изгиб под действием распределенной нагрузки с помощью предложенной оснастки по этапу 4 (приложение прессовой нагрузки через нагружающую балку) выполняется следующим образом.

1. Испытательная оснастка собирается таким образом, чтобы профиль опорных ложементов соответствовал профилю типа с шагом профиля 250, размером нижней полки 183, верхней полки 25 и высотой профиля 32, расстояние между опорами составляет 800 мм.

2. На направляющие шпильки устанавливаются гайки и шайбы на расстояние приблизительно 110 мм от конца.

3. Объект испытаний кладется сверху на опорные ложементы испытательной оснастки таким образом, чтобы его центр находился приблизительно посередине между опорными ложементами испытательной оснастки. Свободные концы объекта испытаний выступают за пределы опорных ложементов приблизительно на 600 мм.

4. Нагружающая балка устанавливается на направляющие шпильки оснастки ложементом вниз. На концы шпилек устанавливаются нагружающие гайки.

5. С помощью штангенциркуля измеряется расстояние Н0_1=90,2 и Н0_2=89,7 от верхней поверхности шайб до нижней поверхности нагружающей балки.

6. Синхронным вращением нагружающих гаек объекту испытаний придается заданный уровень деформаций. По достижению его, измеренные значения расстояний H1_1 и Н2_2 от верхней поверхности шайб до нижней поверхности нагружающей балки составляют соответственно 82,5 и 81,6 мм.

7. Текущее значение прогиба D3 определяется по формуле D3=(H0_1+Н0_2-H1_1-H1_2)/2=(90,2+89,7-82,5-81,6)/2=7,9 мм.

8. С помощью секундомера замеряется интервал выдержки, равный 60 минут. Визуальных признаков разрушения профлиста не наблюдается.

9. Таким образом, испытанный образец профлиста пригоден для применения в конструкциях, расчетные значения деформаций в которых при длине пролета 800 мм соответствуют значению 1/100 пролета (не более 8 мм).

Пример №2

Профилированный лист с шагом профиля 250, размером нижней полки 183, верхней полки 25 и высотой профиля 32, выполнен из стеклопластика на основе хаотично армированного стекломата из Е-стекла толщиной 0,4 мм с укладкой слоев в направлении 0° и полиэфирного связующего, с содержанием ткани 60%, расчетный модуль упругости материала Е=22 МПа, толщина композита 1,6 мм, установлен на линейные опоры с расстоянием между опорами 800 мм. Полная ширина листа составляет 1,076 м, полная длина - 2 м. Расчетная линейно распределенная нагрузка на лист в зоне между опорами составляет 4415 Н (450 кгс).

2.1. Предварительный расчет.

Выполнен расчет напряженно-деформированного состояния конструкции методом конечных элементов. На фиг. 13 показано поле перемещений конструкции. Максимальные расчетные перемещения в зоне между опорами составляют 20,5 мм.

Запас прочности материала при расчетной нагрузке составляет 1,53 (фиг. 14).

Для увеличенной еще на 50% нагрузки, составляющей 6620 Н (675 кгс), максимальные расчетные перемещения составляют 31,6 мм (фиг. 15). Расчетный запас прочности материала при 150%-й расчетной нагрузке составляет 2% (фиг. 16).

Таким образом, выполненный расчет показывает, что рассматриваемый тип профилированного листа пригоден для применения в конструкциях с шагом между опорными поверхностями не более 800 мм, с действующими нагрузками не более 450 кгс с не регламентированными максимальными перемещениями при запасе прочности по нагрузке 1,5. Типовым применением данного профлиста может быть несущая стенка с шагом подкрепляющих элементов (стоек) не более 800 мм, с расчетным значением линейно прикладываемой нагрузки в конструкции не более 450 кгс.

2.2. Проведение испытаний.

Испытания данного профлиста на изгиб под действием распределенной нагрузки с помощью предложенной оснастки выполняется следующим образом.

1. Испытательная оснастка собирается таким образом, чтобы профиль опорных ложементов соответствовал профилю с шагом профиля 250, размером нижней полки 183, верхней полки 25 и высотой профиля 32, расстояние между опорами составляет 800 мм.

2. Объект испытаний кладется сверху на опорные ложементы испытательной оснастки таким образом, чтобы его центр находился приблизительно посередине между опорными ложементами испытательной оснастки. Свободные концы объекта испытаний при этом выступают за пределы опорных ложементов приблизительно на 600 мм.

3. Нагружающая балка устанавливается на направляющие шпильки оснастки ложементом вниз.

4. На концы шпилек устанавливаются измерительные гайки и шайбы. С помощью штангенциркуля измеряется расстояние Н0_1 и Н0_2 от верхней поверхности шайб до верхней поверхности нагружающей балки. Измерены следующие значения: Н0_1=50 мм, Н0_2=45,5 мм.

5. Определяется расчетный суммарный вес нагрузки M1=Рn2/g=4415/9,81=450 кг. Имитатор нагрузки в виде грузов закрепляется на концы нагружающей балки. Фактическая измеренная масса грузов составляет 223,5 и 227 кг. Общая фактическая масса имитатора нагрузки составляет 450,5 кг.

6. С помощью секундомера замеряется интервал выдержки, составляющий 5 минут.

7. С помощью штангенциркуля измерены текущие расстояния H1_1=70,2 и H1_2=65,8 от верхней поверхности шайб до верхней поверхности нагружающей балки.

8. Рассчитано фактическое значение максимального прогиба под нагрузкой по формуле: D1=(H1_1+Н1_2-Н0_1-Н0_2)/2=(70,2+65,8-50-45,5)/2=20,25 мм. Полученное значение не превышает расчетного. Таким образом, испытанный профлист соответствует требованиям этапа №1 программы испытаний.

9. Суммарный вес дополнительной нагрузки рассчитывается по формуле М2=0,5×Рn2/g=0,5×4415/9,81=225 кг. Имитатор дополнительной нагрузки в виде грузов закрепляется на концы нагружающей балки. Фактическая измеренная масса дополнительных грузов составляет 112,7 и 113,0 кг. Общая фактическая масса имитатора дополнительной нагрузки составляет 225,7 кг. Общая фактическая масса суммарной нагрузки, таким образом, составляет 676,2 кг.

10. С помощью секундомера замеряется интервал выдержки, составляющий 60 минут.

11. Визуально контролируемых признаков разрушения профлиста не наблюдается. Таким образом, испытанный профлист соответствует требованиям этапа №2 программы испытаний.

12. Имитатор нагрузки снимается с объекта испытаний.

13. С помощью штангенциркуля измеряются текущие расстояния Н2_1=51,3 мм и Н2_2=46,2 мм от верхней поверхности шайб до верхней поверхности нагружающей балки.

14. Фактическое значение остаточного прогиба D2 определяется по формуле D2=(H2_1+H2_2-H0_1-H0_2)/2=(51,3+46,2-50,0-45,5)/2=1 мм.

15. Фактическое значение остаточного прогиба не превышает 10% от максимального расчетного прогиба. Таким образом, профлист считается выдержавшим проверку по этапа №3 программы испытаний.

16. Поскольку испытанный профлист соответствует требованиям всех 3 этапов программы испытаний, он признается годным для применения в качестве панели несущей стены с шагом подкрепляющих элементов (стоек) не более 800 мм, с расчетным значением линейной нагрузки не более 450 кгс.

2.3 Испытания данного профлиста на изгиб под действием распределенной нагрузки с помощью предложенной оснастки по этапу №4 (приложение прессовой нагрузки через нагружающую балку) выполняется следующим образом.

1. Испытательная оснастка собирается таким образом, чтобы профиль опорных ложементов соответствовал профилю с шагом профиля 250, размером нижней полки 183, верхней полки 25 и высотой профиля 32, расстояние между опорами составляет 800 мм.

2. На направляющие шпильки устанавливаются гайки и шайбы на расстояние приблизительно 110 мм от конца.

3. Объект испытаний кладется сверху на опорные ложементы испытательной оснастки таким образом, чтобы его центр находился приблизительно посередине между опорными ложементами испытательной оснастки. Свободные концы объекта испытаний выступают за пределы опорных ложементов приблизительно на 600 мм.

4. Нагружающая балка устанавливается на направляющие шпильки оснастки ложементом вниз. На концы шпилек устанавливаются нагружающие гайки.

5. С помощью штангенциркуля измеряется расстояние Н0_1=90,2 и Н0_2=89,7 от верхней поверхности шайб до нижней поверхности нагружающей балки.

6. Синхронным вращением нагружающих гаек объекту испытаний придается заданный уровень деформаций. По достижению его, измеренные значения расстояний H1_1 и Н2_2 от верхней поверхности шайб до нижней поверхности нагружающей балки составляют соответственно 69,5 и 68,9 мм.

7. Текущее значение прогиба D3 определяется по формуле D3=(Н0_1+H0_2-H1_1-Н1_2)/2=(90,2+89,7-69,5-69,9)/2=20.25 мм.

8. С помощью секундомера замеряется интервал выдержки, равный 60 минут. Визуальных признаков разрушения профлиста не наблюдается.

9. Таким образом, испытанный образец профлиста пригоден для применения в конструкциях, расчетные значения деформаций в которых при длине пролета 800 мм не превышают 20 мм (1/40 пролета).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки эксплуатационной работоспособности профилированного листа из полимерных композитных материалов | 2018 |

|

RU2730124C2 |

| Устройство для измерения силы трения | 2019 |

|

RU2709444C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПРИ КРИОГЕННЫХ И ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169355C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ ЧЕРВЯЧНЫХ РЕДУКТОРОВ | 2014 |

|

RU2580207C1 |

| МЕМБРАННЫЙ БЛОК КОМПРЕССОРА | 2007 |

|

RU2350782C2 |

| СПОСОБ ИСПЫТАНИЯ КАРКАСНОЙ ЯЧЕЙКИ ЗДАНИЯ | 2007 |

|

RU2331858C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ИЗГИБНОЙ ЖЕСТКОСТИ ПРОТЯЖЕННЫХ ОБЪЕКТОВ С ПОМОЩЬЮ КРИВИЗНОМЕРА | 2013 |

|

RU2535645C1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА СТРОИТЕЛЬНОЙ БАЛКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542294C2 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

Изобретение относится к области исследования прочностных свойств изделий на основе профилированного листа (ПЛ) различного назначения из полимерных композиционных материалов (ПКМ). Сущность: проводят испытание на трехточечный изгиб образца листа нагрузкой до близких к разрушающим значениям нагрузки и прогиба и сравнения этих показателей с соответствующими расчетными значениями. На первом этапе испытаний образец ПЛ, установленный на опорных ложементах испытательной оснастки, нагружают линейно распределенной нагрузкой заданного номинала, передаваемой через нагружающую балку и имитирующей эксплуатационную нагрузку для заданного расстояния между опорами, и в течение заданного времени осуществляют контроль состояния листа и его прогиба. При этом считают, что образец выдержал проверку при условии отсутствия визуально наблюдаемых признаков разрушения, а его максимальные деформации/прогиб под действием номинальной нагрузки в течение 5 минут не выше допустимых расчетных значений. Затем на втором этапе образец дополнительно нагружают линейно распределенной нагрузкой заданного номинала, передаваемой через нагружающую балку и имитирующей предельную расчетную величину, в условиях контроля состояния ПЛ и его прогиба. При этом считают, что образец выдержал проверку при условии, что он без визуально наблюдаемых признаков разрушения выдержал максимальную нагрузку в течение 60 минут. Затем на третьем этапе проводят разгрузку нагруженного профилированного листа и осуществляют контроль за состоянием его остаточного прогиба, при этом считают, что образец выдержал проверку при условии, что его остаточные деформации/прогиб не превышают допустимые расчетные значения. По результатам проведенных на трех этапах испытаний делают вывод о работоспобности профилированного листа и изделий на его основе при изгибе в условиях использования по целевому назначению. Сущность: проводят испытание на изгиб образца листа нагрузкой до близких к разрушающим значениям нагрузки и прогиба и сравнения этих показателей с соответствующими расчетными значениями, однако при этом образец ПЛ, установленный на опорных ложементах испытательной оснастки, нагружают линейно распределенной нагрузкой прессового типа, имитирующей эксплуатационную нагрузку для заданного расстояния между опорами, до достижения заданных деформаций в условиях контроля за его состоянием. Считают, что образец выдержал проверку при условии, что он без визуально наблюдаемых признаков разрушения выдержал максимальную деформацию/прогиб в течение 60 минут. По результатам проведенного испытания делают вывод об эксплуатационной работоспобности профилированного листа и изделий на его основе при изгибе в условиях использовании по целевому назначению. Технический результат: повышение точности и оперативности определения механических характеристик профилированных листовых изделий из ПКМ на основе достаточно легко реализуемой на практике методики. 2 н.п. ф-лы, 16 ил.

1. Способ оценки эксплуатационной работоспособности профилированного листа из полимерных композитных материалов, состоящий в проведении испытаний на трехточечный изгиб образца листа нагрузкой до близких к разрушающим значениям нагрузки и прогиба и сравнения этих показателей с соответствующими расчетными значениями, отличающийся тем, что образец профилированного листа, установленный на опорных ложементах испытательной оснастки, на первом этапе испытаний нагружают линейно распределенной нагрузкой заданного номинала, передаваемой через нагружающую балку и имитирующей эксплуатационную нагрузку для заданного расстояния между опорами, и в течение заданного времени осуществляют контроль состояния листа и его прогиба, при этом считают, что образец выдержал проверку при условии отсутствия визуально наблюдаемых признаков разрушения, а его максимальные деформации/прогиб под действием номинальной нагрузки в течение 5 минут не выше допустимых расчетных значений, затем

на втором этапе образец дополнительно нагружают линейно распределенной нагрузкой заданного номинала, передаваемой через нагружающую балку и имитирующей предельную расчетную величину, в условиях контроля состояния профилированного листа и его прогиба, при этом считают, что образец выдержал проверку при условии, что он без визуально наблюдаемых признаков разрушения выдержал максимальную нагрузку в течение 60 минут, затем

на третьем этапе проводят разгрузку нагруженного профилированного листа и осуществляют контроль за состоянием его остаточного прогиба, при этом считают, что образец выдержал проверку при условии, что его остаточные деформации/прогиб не превышают допустимые расчетные значения, по результатам проведенных на трех этапах испытаний делают вывод о работоспобности профилированного листа и изделий на его основе при изгибе в условиях использования по целевому назначению.

2. Способ оценки работоспособности профилированного листа из полимерных композитных материалов путем определения заданных эксплуатационных характеристик, состоящий в проведении испытаний на изгиб образца листа нагрузкой до близких к разрушающим значениям нагрузки и прогиба и сравнения этих показателей с соответствующими расчетными значениями, отличающийся тем, что образец профилированного листа, установленный на опорных ложементах испытательной оснастки, нагружают линейно распределенной нагрузкой прессового типа, имитирующей эксплуатационную нагрузку для заданного расстояния между опорами, до достижения заданных деформаций в условиях контроля за его состоянием, при этом считают, что образец выдержал проверку при условии, что он без визуально наблюдаемых признаков разрушения выдержал максимальную деформацию/прогиб в течение 60 минут, по результатам проведенного испытания делают вывод о работоспобности профилированного листа и изделий на его основе при изгибе в условиях использования по целевому назначению.

| СПОСОБ НЕРАЗРУШАЮЩЕГО ОПРЕДЕЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2011 |

|

RU2460057C1 |

| СПОСОБ ИСПЫТАНИЙ НА РЕЛАКСАЦИЮ НАПРЯЖЕНИЯ ПРИ ИЗГИБЕ | 2007 |

|

RU2357224C1 |

| СПОСОБ ИСПЫТАНИЙ ЭЛЕКТРОННЫХ ПЛАТ НА МЕХАНИЧЕСКИЕ ВОЗДЕЙСТВИЯ | 2012 |

|

RU2509996C2 |

| US 4483198 A1, 20.11.1984. | |||

Авторы

Даты

2020-09-29—Публикация

2018-09-12—Подача