Настоящее изобретение относится к получению, переработке и применению теплостойких термопластов, прежде всего формовочных масс на основе имидированного полиметилметакрилата. Изобретение относится к формовочным массам, которые после переработки в формованные изделия, например, пригодные для использования в качестве световодов, характеризуются высоким светопропусканием (>90%), низкой матовостью (<1%) и лишь незначительным повышением показателя пожелтения при тепловой нагрузке.

Прежде всего настоящее изобретение относится к способу изготовления формовочных масс согласно ограничительной части пункта 1 формулы изобретения.

Полимеры на основе имидированного полиметилметакрилата относятся к классу высокопрозрачных термопластов, которые одновременно характеризуются особенно высокой теплостойкостью. Формованные изделия из подобных материалов в течение длительного времени могут подвергаться воздействию гораздо более высоких температур, нежели формованные изделия из других высокопрозрачных термопластов, например, таких как полиметилметакрилат. Повышенная тепловая нагрузка, очевидно, обусловливает также возрастание опасности нежелательного окрашивания подобных полимеров. Использование высокотемпературных термопластов, например, для производства абажуров требует максимально возможной защиты этих полимеров от обусловленного воздействием высоких температур окрашивания, проявляющегося в виде увеличения показателя пожелтения. Показатель пожелтения измеряют согласно DIN 6167 (D65/10), соответственно ASTM D 1925.

В случае использования указанных термопластов в других сферах, например, в качестве световодов, их устойчивость к окрашиванию при высоких температурах не является единственным решающим критерием. Хотя высокая термостабильность, например, световодов (прежде всего их долговременная термостабильность) и является важным параметром, однако она играет лишь второстепенную роль по сравнению с одновременным снижением показателя пожелтения и матовости и сохранении высокого светопропускания. Приведенные в нижеследующем описании значения матовости определяли согласно ISO 14782 (первое издание 1999-08-15), тогда как светопропускание измеряли в соответствии со стандартом ISO 13468-2.

В патенте RD 321 114 описан способ ограничения пожелтения полиметакриламидов, в соответствии с которым имидирование осуществляют в атмосфере, характеризующейся отсутствием кислорода. Однако указанный способ является экономически неблагоприятным, поскольку удалить кислород можно лишь путем дорогостоящей дистилляции.

В европейской заявке на патент ЕР-А 576 877 описан полимер на основе полиметакрилимида и полиакрилимида с низким показателем пожелтения, причем при имидировании добавляют неорганические соли фосфиновой или фосфорной кислоты.

Реакция имидирования состоит во взаимодействии полимера метакриловой и/или акриловой кислоты, алкильные остатки которого содержат 1-20 атомов углерода, с аммиаком или замещенным первичным алкилом амином. Подобное взаимодействие осуществляют в расплаве или растворе при высоких давлениях и температурах. В соответствии с цитированной выше заявкой ЕР-А 576877 к реакционной смеси добавляют фосфорное соединение, которое, таким образом, подвергается воздействию жестких нагрузок. В результате имидирования образуется формовочная масса, которая обладает относительно незначительной желтой окраской. Однако выполненное автором настоящего изобретения воспроизведение цитируемого уровня техники показывает, что воздействие тепловой нагрузки на выполненные из соответствующих формовочных масс формованные изделия обусловливает возникновение заметной желтой окраски. В начальный период воздействия тепловой нагрузки показатель пожелтения находится на низком уровне, однако по мере продолжения соответствующего эксперимента наблюдается постепенное усиление пожелтения. При этом стабилизирующее действие предварительно добавленного восстанавливающего фосфорного соединения почти отсутствует. В связи с этим можно предполагать, что в условиях имидирования происходит максимальное расходование или замещение указанного соединения.

В связи с этим с целью компенсации предположительной потери эффективности используют значительные количества фосфорных соединений, которые предпочтительно составляют от 0,1 до 1% масс. в пересчете на количество подлежащих имидированию полимеров. Однако увеличение количества добавляемых фосфорных соединений обусловливает ухудшение других свойств полимера. Так, например, согласно наблюдению автора настоящей заявки уже при добавлении более 0,1% масс. восстанавливающего фосфорного соединения происходит увеличение мутности получаемого полимеризата.

Показателем деструкции восстанавливающего фосфорного соединения, происходящей при реализации способа в соответствии с цитируемой заявкой ЕР-А 576877, может служить обнаруженное автором настоящего изобретения выделение фосфина, что в особенности относится к высоким исходным коцентрациям указанного фосфорного соединения. При этом можно предполагать, что одной из реакций деструкции является диспропорционирование гипофосфита.

Кроме того, из европейской заявки на патент ЕР-А 0776932 известно о добавлении неорганических гипофосфитов в качестве стабилизаторов, уменьшающих показатель пожелтения. Чисто неорганические фосфорные соединения с восстанавливающим действием в процессе имидирования не используют, а добавляют к полиметилметакрилимиду позже. Количество стабилизатора (гипофосфита натрия), используемое в соответствующих примерах с целью снижения показателя пожелтения, составляют 0,5 или 1% масс.. Однако при столь высоких концентрациях стабилизатора стабилизированный им полиметилметакрилимид обладает сравнительно высокой матовостью, препятствующей его использованию в некоторых сферах. Увеличение матовости по мере возрастания содержания гипофосфита натрия прежде всего наблюдается, в частности, в примерах 8-10. Так, например, матовость, измеренная при содержании гипофосфита натрия 0,2% масс., составляет около 10 единиц. Подобная матовость совершенно неприемлема для определенных сфер использования полиметилметакрилимида (например, в производстве световодов).

Хотя стабилизируемые согласно европейской заявке на патент ЕР-А 0776932 формовочные массы и можно использовать для изготовления формованных изделий с показателем пожелтения <2 или <1, сохраняется потребность в улучшенных, прежде всего более стабильных формовочных массах, которые наряду с низким показателем пожелтения и длительной сохраняемостью эффекта стабилизации при более высоких температурах и/или при более продолжительном воздействии высоких температур характеризуются также сочетанием чрезвычайно низкой матовости (мутности) и высокого светопропускания.

Известно, что восстанавливающие органические фосфорные соединения используют в качестве антиоксидантов, которые предназначены, в частности, для предотвращения окрашивания полимерных формовочных масс при тепловых нагрузках (смотри, например, Kirk-Othmer, Encyclopedia of Chemical Technology, 3-е издание, том 3, с.133, издательство Wiley, Нью-Йорк, 1978). Указанные соединения в отдельных случаях добавляют также к формовочным массам на реализуемой перед их переработкой стадии компаундирования. Так, например, согласно японскому патенту JP 60123547 фирмы Kokai Tokkyo наблюдается уменьшение окрашивания тройных сополимеров метилметакрилата, стирола и малеинового ангидрида в условиях осуществляемого при повышенных температурах литья этих сополимеров под давлением, если перед переработкой указанным методом их смешивают по меньшей мере с одним производным фосфафенантрена, а также с пространственно затрудненным фенолом, сложным эфиром тио-пропионовой кислоты или эфиром фосфорной кислоты, используемыми в качестве предотвращающих окислительную деструкцию стабилизаторов.

В японском патенте JP 60120735 (фирма Jpn. Kokai Tokkyo Koho) описаны сополимеры на основе метилметакрилата, винилароматического соединения и циклических ангидридов, к которым с целью повышения термической стабильности и во избежание окрашивания при действующих на их расплав, например, в процессе литья под давлением тепловых нагрузках добавляют эфиры фосфорной кислоты и другие стабилизаторы на основе пространственно затрудненных фенолов.

В соответствии с японским патентом JP 03167245 (фирма Jpn. Kokai Tokkyo Koho) для стабилизации сополимеров на основе метилметакрилата, N-замещенных малеинимидов и других способных к сополимеризации мономеров используют соединения, выбранные из группы, включающей алкилзамещенные триарилфосфиты, диалкилпентаэритритдифосфиты и производные фосфафенантрена.

В японском патенте JP 63163306 (фирма Jpn. Kokai Tokkyo Koho) описаны используемые в качестве сердцевинного материала оптических волоконных световодов сополимеры метилметакрилата с алкилметакрилом с 8-20 атомами углерода в алкиле, которые во избежание происходящего при тепловых нагрузках окрашивания содержат в качестве стабилизаторов фосфиты, например, такие как пространственно затрудненные диарилпен-таэритритдифосфиты или тиофосфиты.

Неизменными компонентами всех четырех цитированных выше японских патентов являются пространственно затрудненные органические фосфиты или органические фосфиты в сочетании с пространственно затрудненными фенолами.

В японском патенте JP 01079202 сообщается об имидировании сополимеров на основе метилметакрилата и малеинового ангидрида. Следует отметить, что дегазация образующегося при этом продукта реакции в присутствии фосфитных стабилизаторов приводит к получению формовочной массы с низким показателем пожелтения.

Из японского патента JP 05070652 А известно об использовании различных органических фосфитов и фосфонитов в качестве стабилизаторов при переработке имидированных полиакрилатов и полиметакрилатов. Соответствующие стабилизаторы дополнительно вводят в полимерную матрицу на стадии компаундирования.

В европейском патенте ЕР 463754 сообщается, что использование триал-килфосфитов или алифатических бициклических дифосфитов обусловливает снижение показателя пожелтения полиметилметакрилимида. Кроме того, в этой публикации сообщается, что указанные стабилизаторы способствуют также обеспечению долговременной стабильности цвета полиметилметакрилимида.

В европейском патенте ЕР 396336 А описывается использование пространственно затрудненных органофосфитов и органофосфонитов. Аналогично европейскому патенту ЕР 463754 А1 в данном случае также упоминается возможность добавления стабилизаторов при имидировании, однако в описании патента ЕР 396336 А сообщается лишь о последующем добавлении стабилизаторов.

Из немецкого патента DE 4219479 А известно, что гипофосфиты при их добавлении в процессе синтеза оказывают стабилизирующее действие на показатель пожелтения. Однако в цитируемом документе сообщается об использовании лишь неорганических гипофосфитов. Сообщается также, что добавление органических фосфорсодержащих стабилизаторов приводит к ухудшению оптических свойств (в частности, увеличению показателя пожелтения).

Формовочные массы на основе полиметилметакрилимидов отличаются уникальным комплексом физических свойств, в связи с чем они находят самое разнообразное применение в сфере автомобилестроения и оптики. Благодаря сочетанию высокой теплостойкости с высоким светопропусканием и высокой атмосферостойкостью, присущему содержащим полиметилметакрил им ид формовочным массам, они занимают особое положение в соответствующем рыночном сегменте.

Вследствие высокой теплостойкости формовочных масс на основе полиметилметакрилимида их изготовление, осуществляемое путем реакционной экструзии полиметилметакрилата, и дальнейшая переработка требуют использования чрезвычайно больших количеств энергии. Обусловленная воздействием усилий сдвига и нагреванием тепловая нагрузка, которой подвергаются как полимерные молекулы, так и реагенты (соответственно подлежащие удалению побочные продукты), приводит к протеканию различных побочных реакций (в частности, реакций деструкции). Вследствие этого может происходить образование различных ненасыщенных структур, которое может сопровождаться ухудшением оптических свойств (в частности, возникновением специфической окраски и потерей светопропускания). В общем случае известно, что при формировании полимерных компаундов чрезвычайно часто используют различные стабилизаторы. Использование стабилизаторов позволяет предотвращать или контролировать ухудшение свойств материалов.

С учетом изложенного выше уровня техники в основу настоящего изобретения была положена задача значительно улучшить оптические характеристики формовочных масс на основе полиметилметакрилимида и соответствующих формованных изделий благодаря использованию пригодных стабилизаторов или комбинаций стабилизаторов. Оптимальные оптические характеристики формованных изделий на основе полиметилметакрилимида должны сохраняться в течение всего периода их практического использования. Другая задача настоящего изобретения состояла в том, чтобы указанные формовочные массы можно было изготавливать простым одностадийным способом. При этом особая задача изобретения состояла в том, чтобы замедлить пожелтение формованных изделий при длительной эксплуатации без ущерба для прозрачности формованных изделий.

Указанные выше задачи, а также другие конкретно не указанные, однако вытекающие из контекста настоящего описания задачи, согласно изобретению решаются благодаря способу изготовления формовочных масс с улучшенной стабильностью окраски при тепловой нагрузке, приведенному в ограничительной части пункта 1 формулы изобретения, причем отличительные признаки указанного способа представлены в отличительной части пункта 1. Предпочтительные варианты указанного способа являются объектом соответствующих независимых пунктов формулы изобретения.

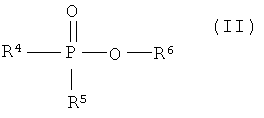

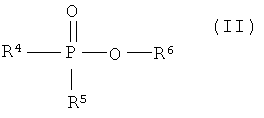

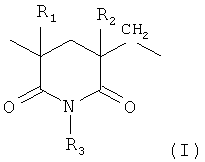

Благодаря тому, что в соответствии с указанным в начале описания способом фосфорные соединения являются органическими фосфорными соединениями ОР, выбранными из группы, включающей соединения формулы (II):

в которой R4 и R5 независимо друг от друга соответственно означают водород или ароматическое шестичленное кольцо, которое в качестве заместителей может содержать до пяти алкильных групп с 1-4 атомами углерода, причем по меньшей мере один из остатков R4 или R5 не означает водород, и R6 означает водород, щелочной металл, щелочноземельный металл, алюминий или аммоний, который в качестве заместителей может содержать до четырех алкильных групп с 1-4 атомами углерода и/или цик-лоалкильных групп с 5-8 атомами углерода, непредвиденным образом удалось предложить формовочные массы FM, которые обладают стабильной окраской и отличной долговечностью окраски, сохраняющейся при высокой и/или длительной тепловой нагрузке, и вместе с тем благоприятной матовостью в сочетании с высоким светопропусканием. Указанный комплекс свойств формовочных масс на основе полиметилметакрилимида представляет собой до последнего времени недостижимую, уникальную комбинацию.

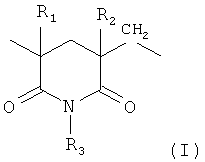

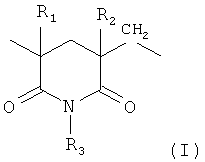

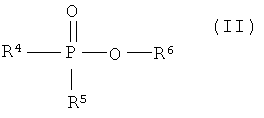

Исходным продуктом для осуществления предлагаемого в изобретении способа является готовый полимеризат РМ на основе поли(мет)акрилимида. Полимеризат РМ содержит структурные единицы формулы (I):

в которой R1 и R2 соответствено означают водород и метил и R3 означает водород, алкил с 1-18 атомами углерода, циклоалкил с 5-8 атомами углерода, арил с 6-10 атомами углерода, арилалкил с 6-10 атомами углерода в ариле и 1-4 атомами углерода в алкиле, причем указанные остатки могут содержать до трех заместителей, выбранных из группы, включающей алкил с 1-4 атомами углерода, алкокси с 1-4 атомами углерода и галоген.

Способ получения полимеризата РМ не относится к настоящему изобретению, а описан в соответствующем уровне техники. О получении полимеризата РМ в качестве готового исходного продукта известно, например, из немецкой заявки на патент DE-A 4002904, европейской заявки на патент ЕР-А 234726, заявок США на патент US-A 4246374 и US-A 3246374, a также из европейских заявок на патент ЕР-А 396336 и ЕР-А 576877.

Содержание структурных единиц формулы (I) в полимере РМ составляет по меньшей мере 5% масс., предпочтительно по меньшей мере 30% масс., особенно предпочтительно по меньшей мере 60% масс., причем заместителем R3 имидной группы предпочтительно является метил. Остатки R1 и R2 в формуле (I) также предпочтительно означают метил. Следовательно, особенно предпочтительный полимер содержит структурные единицы (N-метил)диметилглутаримида. В соответствии со специфическим условиями синтеза в полимеризата РМ помимо глутаримидных структурных единиц могут присутствовать также незначительные количества кислотных и ангидридных структурных единиц, а также структурные единицы остаточных сложных эфиров (мет)акриловой кислоты. В случае ими-дирования полимера, который содержит мономерные звенья стирола, альфа-метилстирола, метакрилонитрила, винилацетата или других эти-ленненасыщенных соединений, таких как этилен или бутадиен, указанные мономерные звенья не участвуют в имидировании и входят в качестве компонента в состав исходного полимеризата РМ, используемого для осуществления предлагаемого в изобретении способа.

Предпочтительными полимерами на основе поли-N-метилметакрилимида прежде всего являются теплостойкие термопласты. Теплостойкости подобных термопластов по Вика в зависимости от степени метилирования имидных групп соответствует интервал от 120°C до температур, превышающих 200°C. Более низкие значения теплостойкости относятся к полимерам со степенью имидирования, составляющей не более 5%, в то время как более высокая теплостойкость относится к полимерам с высокой степенью имидирования, причем только часть заместителей имидных групп являются метильными группами.

Органические фосфорные соединения ОР с восстанавливающим действием имеют формулу (II):

в которой R4, R5 и R6 независимо друг от друга такие, как указано выше.

Органические фосфорные соединения ОР с восстанавливающим действием содержат фосфор в стадии окисления+1. При этом технически легко доступными являются соли фосфиновой кислоты (гипофосфиты), а также свободные кислоты. Следует особо подчеркнуть, что речь при этом идет об органических производных фосфиновой кислоты. Причем находятся соответствующие соли или свободные кислоты в орто- или метаформе или являются, например, димерами, значения не имеет. Можно использовать соли щелочных металлов, щелочноземельных металлов или аммония, причем ион аммония в качестве заместителей может содержать до четырех алкильных групп с 1-4 атомами углерода и/или циклоалкильных групп с 5-8 атомами углерода.

Для осуществления дальнейшей переработки особый интерес представляют стабилизаторы формулы (II) на основе фосфора в стадии окисления 1, которые дополнительно содержат свободную Р-Н-связь. К подобным стабилизаторам относятся соединения формулы (II), в которой R4 или R5 означает водород. Соединения подобной структуры особенно пригодны также в качестве при необходимости используемых стабилизаторов готовых формованных изделий на основе полиметилметакрилимида.

Особый интерес представляют также соединения формулы (II), в которой один из остатков R4 или R5 означает водород, в то время как другой из указанных остатков означает шестичленный ароматический цикл, предпочтительно фенил. Особенно высокой эффективностью, в частности, обладает фенилфосфиновая кислота, а также соли фенилфосфиновой кислоты.

В соответствии с одним из вариантов осуществления предлагаемого в изобретении способа используют комбинации двух или более соединений формулы (II). Особый вариант предусматривает предпочтительное использование в качестве органического фосфорного соединения с восстанавливающим действием фенилфосфиновой кислоты в смеси с фенилфосфинатом натрия.

Предпочтительными являются также комбинации соединения формулы (II) с другими фосфорными соединениями. Особенно предпочтительный вариант осуществления изобретения предусматривает использование комбинаций неорганических или органических фосфитов.

Особенно эффективным и экономичным является использование гипофосфита натрия. В предпочтительном варианте осуществления изобретения используют комбинацию гипофосфита натрия с соединением формулы (II). Хотя из литературы известно о легкой термической деструкции гипофосфита натрия при диспропорционировании, он хорошо пригоден для достижения целей настоящего изобретения.

Более высокой стабильностью обладают гипофосфиты щелочноземельных металлов, например, такие как гипофосфит кальция. В особенно предпочтительном варианте осуществления изобретения гипофосфит кальция используют в комбинации с соединением формулы (II). Очевидно можно использовать также смеси указанных солей.

Неожиданно выяснилось, что в отличие от уровня техники согласно изобретению вполне достаточным является использование восстанавливающих неорганических фосфорных соединений в минимальных концентрациях. Ощутимый эффект может быть достигнут, например, уже при содержании указанных соединений 0,005% масс. в пересчете на полимер. Максимальной эффективности можно достичь при концентрациях указанных соединений в интервале от 0,02 до 0,05% масс.. Использование указанных соединений в концентрации выше 0,5% масс., предпочтительно выше 0,1% масс., в большинстве случаев является нецелесообразным. Нецелесообразным является также добавление восстанавливающего органического фосфорного соединения ОР в количествах более 1% масс., поскольку это может сопровождаться ухудшением определенных свойств полимера, например, может происходить его помутнение или снижение атмосферостойкости. Таким образом, предпочтительная концентрация органических фосфорных соединений с восстанавливающим действием в полимере РМ составляет по меньшей мере 0,005% масс. и не превышает 0,5% масс., предпочтительно 0,1% масс..

В случае использования смесей органического соединения фосфора(1) формулы (II) с неорганическими фосфорными соединениями, предпочтительно гипофосфитами, используемое количество можно варьировать в широком диапазоне.

В целесообразном варианте общее количество соединений формулы (II) и неорганического фосфорного соединения составляет от 0,005 до 1% масс., причем массовое отношение соединения формулы (II) к неорганическому фосфорному соединению находится в интервале от 100:1 до >1:1. Целесообразному соотношению между указанными соединениями соответствует интервал от 5:1 до>1:1.

Предлагаемые в изобретении органические восстанавливающие фосфорные соединения ОР как правило используют в растворе. При этом наиболее пригодным растворителем в большинстве случаев является метанол и/или этанол, другой спирт или водноспиртовая смесь. Восстанавливающие фосфорные соединения предпочтительно используют в виде раствора, который обладает максимально возможной концентрацией. Концентрация подобного раствора ориентировочно составляет 50% масс.. Раствор с указанной концентрацией обычно получают при комнатной температуре. В зависимости от температуры растворения и температуры использования возможными, соответственно необходимыми, являются также другие концентрации, например, находящиеся в интервале от 30 до 65% масс.. Неожиданно выяснилось, что общая порция полимера может быть равномерно распределена даже в том небольшом объеме, которым обладает концентрированный раствор восстанавливающего фосфорного соединения.

Кроме того, возможным является также использование восстанавливающего органического фосфорного соединения в виде порошка, то есть без использования растворителя.

В принципе возможно также последовательное введение компонентов смеси восстанавливающих фосфорных соединений в полимер, однако как правило сначала готовят смесь или раствор компонентов, которую (который) однократно добавляют к полимеру. Для обеспечения равномерного распределения более предпочтительным является использование однокомпонентного стабилизатора.

От добавления голубых пигментов или голубых красителей, используемых с целью оптической нейтрализации возможной желтизны, можно отказаться без возникновения каких-либо проблем.

Согласно изобретению органическое фосфорное соединение ОР с восстанавливающим действием добавляют на более поздних стадиях переработки. Благодаря этому удается предотвратить преждевременную деструкцию обесцвечивающего средства. Органическое фосфорное соединение ОР не подвергается характерным для имидирования высоким тепловым нагрузкам, как это имеет место в уровне техники. Фосфорное соединение ни в коем случае не вводят в реакционный экструдер, а всегда добавляют лишь после реакционной зоны.

Существует возможность добавления органического фосфорного соединения с восстанавливающим действием непосредственно по завершении реакции имидирования в последовательно присоединенный к реакционному экструдеру экструдер с отсосом выделяющихся газов. Подобное место введения выбирают, чтобы осуществлять подачу указанного соединения в уже дегазированный расплав. Преимуществом подобного метода введения органического фосфорного соединения является отсутствие необходимости выполнения дополнительной технологической операции, то есть речь идет о едином технологическом процессе, включающем последовательно осуществляемое имидирование и предотвращение желтизны.

Другим возможным вариантом является добавление органического фосфорного соединения с восстанавливающим действием к готовому полимеру при компаундировании.

В соответствии с подобным вариантом осуществления предлагаемого в изобретении способа полимер по возможности должен находиться в виде частиц. Особенно пригодным является, например, использование полимера в виде гранулята, а также измельченного полимера, обладающего варьируемой дисперсностью. При этом средний размер полимерных частиц предпочтительно составляет от 1 до 5 мм. Смешивание восстанавливающего органического фосфорного соединения с находящимся в виде частиц полимером РМ обычно сначала осуществляют в медленно вращающемся смесительном оборудовании, например, в смесителе барабанного типа, смесителе типа ренского колеса или двухкамерном плужном смесителе. При этом особенно предпочтительно используют так называемые кавитационные червячные смесители. Медленно вращающиеся смесительные агрегаты обеспечивают перемешивание без устранения границ раздела фаз (смотри Ullmanns Enzyklopadie der technischen Chemie, 4-е издание, том 2, сс.282-311, издательство Chemie, Вейнгейм, Нью-Йорк, 1980). Полученную смесь на следующей технологической стадия плавления подвергают термопластичной переработке. Для этой цели используют обогреваемые смесительные агрегаты, которые функционируют при температурах, как правило составляющих от 250 до 350°C. Под подобными обогреваемыми смесительными аппаратами подразумевают, например, одночервячные экструдеры, экструдеры с несколькими червяками или экструдеры с осцилирующими червяками и при необходимости дополнительно используемыми штифтами для создания сдвиговых нагрузок. Указанная выше технология позволяет изготавливать предлагаемые в изобретении формовочные массы FM с размером частиц, находящимся в интервале, например, от 1 до 5 мм.

Другой вариант добавления фосфорных соединений состоит в том, что имидированный поли(мет)акрилат, уже находящийся в гранулированном или измельченном состоянии, вновь подвергают плавлению в отдельном экструдере, и к полученному расплаву добавляют органические фосфорные соединения ОР с восстанавливающим действием. При этом последние можно дозировать, например, насосом в виде раствора. В данном случае после остывания расплава и рубки застывшего полимера также получают предлагаемую в изобретении формовочную массу FM. Указанный вариант введения фосфорных соединений предпочтительно можно комбинировать с непосредственной последующей переработкой формовочной массы в формованные изделия.

Предлагаемые в изобретении формовочные массы FM подвергают переработке в формованные изделия FK. Для этой цели можно использовать обычные методы формования, такие как литье под давлением, экструдирование, прессование, спекание, а также другие методы придания формы. Варианты возможной конфигурации формованных изделий не подлежат каким-либо ограничениям. В связи с высокой теплостойкостью подобные формованные изделия, очевидно, используют в основном в тех сферах, в которых они подвержены воздействию высоких температур, например, в качестве световодов или линз в светотехнических устройствах, а также в подверженных воздействию повышенных температур узлах автомобилей, таких как рассеиватели фар, задние фонари, противотуманные фары и так далее.

Введение восстанавливающего органического фосфорного соединения как правило представляет собой однократно выполняемую отдельную технологическую операцию, поскольку стабилизирующее средство добавляют в виде одного компонента. Благоприятным обстоятельством является отсутствие необходимости вмешательства в процесс получения исходного полимера, поскольку он является синтезируемым в промышленном масштабе продуктом общего назначения. Предлагаемый в изобретении способ является чрезвычайно экономичным в отношении количества и химической природы восстанавливающего органического фосфорного соединения ОР, поскольку предусматривает использование лишь незначительного количества стабилизатора, обладающего особенно низкой стоимостью.

Предлагаемый в изобретении способ при его техническом применении позволяет достигать существенных преимуществ. Так, например, предлагаемое в изобретении формованное изделие после реализации предлагаемого в изобретении способа является практически бесцветным. Показатель его пожелтения или показатель изменения окраски Yi, определяемый согласно DIN 6167 (D65/10), соответственно ASTM D 1925, составляет менее 2, предпочтительно менее 1. Показатель пожелтения образцов, неподвергнутых предлагаемой в изобретении обработке, то есть компаундированных без добавления неорганических фосфорных соединений с восстанавливающим действием, как правило превышает 3.

Для оценки оптических свойства предлагаемых в изобретении формованных изделий вместо показателя пожелтения можно определять также светопропускание изготавливаемых литьем под давлением пластинок с размерами 60×45×3 мм. Светопропускание пластинки из предлагаемой в изобретении формовочной массы близко к соответствующему теоретическому значению, составляющему 92%, и в зависимости от степени имидирования находится в интервале от 86 до 92%. Светоропускание предпочтительно составляет >90%, еще более предпочтительно от >90 до 92% и наиболее предпочтительно 90,5% или от 90,5% до 92%.

Вместе с тем важнейшим преимуществом предлагаемого в изобретении способа является отличная стабильность окраски формованных изделий при продолжительном воздействии на них тепловой нагрузки, которая сочетается с отличной матовостью и высоким светопропусканием. Полностью избежать повышения показателя пожелтения согласно изобретению удается не всегда, однако по сравнению с уровнем техники показатель пожелтения как правило возрастает в гораздо меньшей степени. Кроме того, настоящее изобретение позволяет существенно сократить нежелательное повышение матовости. Стабильность окраски формованного изделия FM оценивают, подвергая испытуемую пластинку воздействию тепловой нагрузки в сушильном шкафу с циркуляцией воздуха при 160°C, 1000 часов. Через определенные промежутки времени измеряют показатель пожелтения, причем на основании полученных данных может быть построена кривая его изменения. Среднее увеличение показателя пожелтения предлагаемых в изобретении формованных изделий <0,02 в час. В некоторых случаях увеличение показателя пожелтения может составлять даже менее 0,01 в час. Как показано в приведенных ниже примерах, показатель пожелтения после воздействия тепловой нагрузки 160°C в течение 800 часов <1,5 и в большинстве случаев составляет <1,0.

Предлагаемые в изобретении формовочные массы FM используют также для изготовления предлагаемых в изобретении оптических формованных изделий. С учетом особенно длинных траекторий течения и/или сложности конфигурации подобных формованных изделий переработку указанных формовочных масс следует осуществлять при высоких температурах. Предлагаемые в изобретении восстанавливающие органические фосфорные соединения ОР позволяют предотвращать пожелтение предлагаемых в изобретении формованных изделий в процессе их изготовления.

Объектом настоящего изобретения являются также формованные изделия FK, которые могут быть изготовлены из формовочных масс FM, которые, в свою очередь, могут быть изготовлены указанным выше способом.

В предпочтительном варианте осуществления изобретения подобное формованное изделие отличается тем, что оно обладает показателем пожелтения <2, предпочтительно <1. Матовость подобного формованного изделия предпочтительно составляет <1,5%, особенно предпочтительно <1%.

В предпочтительном варианте осуществления изобретения формованное изделие отличается тем, что его светопропускание находится в интервале от >89 до 92%, предпочтительно от >90,5 до 92%.

Под формованным изделием FK еще более предпочтительно подразумевают изделие, подлежащее использованию в световодной технике, причем еще более целесообразно речь идет о световоде.

Приведенные ниже примеры и сравнительные примеры служат для более подробного пояснения настоящего изобретения.

Пример 1 (сравнительный, без добавления стабилизатора)

На установке для реакционной экструзии, состоящей из реакционного экструдера с зоной высокоэффективного смешивания и экструдера с отсосом выделяющихся газов с двумя зонами дегазации и присоединенными к ним вакуумными трубопроводами, осуществляют полимераналогичную реакцию, а именно имидирование. В реакционный экструдер подают 10 кг/ч содержащей полиметилметакрилат формовочной массы. На первом участке смесительной зоны находится место подачи жидкостей. В это место экструдера в качестве реагента подают 3000 г/ч метиламина. Среднее время осуществляемого при 250°C имидирования составляет 5 минут. По завершении имидирования реакционную смесь расширяют в экструдере с отсосом выделяющихся газов, удаляют из нее газообразные и летучие фракции и экструдируют в виде жгутов, которые охлаждают и рубят на гранулы.

Из полученного продукта путем литья под давлением на литьевой машине Arburg 221 изготавливают серию образцов с размерами 65×40×3 мм, которые используют для последующего определения показателей пожелтения, светопропускания и матовости согласно DIN 6167 и ISO 14782. Определенная согласно ISO 306 (метод В 50) температура размягчения по Вика составляет 172,4°C. Четыре полученных литьем под давлением образца помещают в сушильный шкаф с циркуляцией воздуха и выдерживают в нем в течение 1000 часов при 160°C. По истечении промежутков времени, составляющих 144 ч, 336 ч, 504 ч, 768 ч и 1008 ч, отбирают по образцу, которые охлаждают. Затем измеряют показатели пожелтения, светопропускания и матовости. Получают следующие результаты:

Как следует из приведенных в таблице 1 данных, образцы, не содержащие стабилизаторов, обладают весьма высоким показателем пожелтения еще до выдержки при повышенной температуре. Однако их матовость и светопропускание остаются на допустимом уровне. В результате теплового хранения наблюдается существенный рост показателя пожелтения. Увеличение длительности теплового воздействия сопровождается также ухудшением показателей светопропускания и матовости образцов.

Пример 2 (согласно изобретению). Добавление органического гипофосфита к готовому грануляту полиметилметакрилимида

Данный пример выполняют аналогично примеру 1, однако в последовательно присоединенный экструдер с отсосом выделяющихся газов подают 0,2 кг/ч метанольного раствора фенилфосфиновой кислоты концентрацией 10,4% масс.. Место подачи указанного раствора выбирают таким образом, чтобы находящийся в этом месте расплав был освобожден от летучих и дегазируемых компонентов. Конечное содержание фенилфосфиновой кислоты в формовочной массе полиметилметакрилимида составляет 0,3% масс.. Из полученного гранулята аналогично примеру 1 отливают образцы, которые подвергают тепловому воздействию в течение 1000 часов при 160°C. Получают следующие результаты:

Как следует из приведенных в таблице 2 данных, использование фенилфосфиновой кислоты обеспечивает высокое Светопропускание, а также более низкую матовость и показатель пожелтения. Вследствие теплового хранения наблюдается лишь незначительное изменение показателей светопропускания и матовости. Показатель пожелтения хотя и возрастает, однако остается на вполне приемлемом уровне.

Пример 3 (согласно изобретению). Добавление органического гипофосфита к готовому грануляту полиметилметакрилимида

Данный пример выполняют аналогично примеру 2, однако в последовательно присоединенный экструдер с отсосом выделяющихся газов подают 0,2 кг/ч метанольного раствора натриевой соли фенилфосфиновой кислоты концентрацией 8,4% масс.. Конечное содержание натриевой соли фенилфосфиновой кислоты в полиметилметакрилимидной формовочной массе составляет 0,22% масс.. Получают следующие результаты:

Как следует из приведенных в таблице 2 данных, использование натриевой соли фенилфосфиновой кислоты также обеспечивает высокое Светопропускание, а также низкие значения матовости и показателя пожелтения.

Пример 4 (сравнительный). Добавление неорганического гипофосфита к готовому грануляту полиметилметакрилимида

Данный пример выполняют аналогично примеру 2, однако в последовательно присоединенный экструдер с отсосом выделяющихся газов подают 0,08 кг/ч метанольного раствора гипофосфита натрия концентрацией 3,75% масс.. Конечное содержание гипофосфита натрия в полиметилметакрилимидной формовочной массе составляет 0,025% масс.. Получают следующие результаты:

Пример 5 (сравнительный). Добавление неорганического гипофосфита к готовому грануляту полиметилметакрилимида

Данный пример выполняют аналогично примеру 2, однако в последовательно присоединенный экструдер с отсосом выделяющихся газов подают 0,26 кг/ч метанольного раствора гипофосфита натрия концентрацией 3,75% масс.. Конечное содержание гипофосфита натрия в полиметилметакрилимидной формовочной массе составляет 0,075% масс.. Получают следующие результаты:

Как следует из сравнительных примеров 4 и 5, гипофосфит натрия и расплав полиметилметакрилимида несовместимы друг с другом в отличие от использования органических стабилизаторов (смотри примеры 2 и 3), которые обладают хорошей совместимостью с расплавом полиметилметакрилимида и в связи с этим распределяются в нем с находящейся на молекулярном уровне гомогенностью. При введении неорганического стабилизатора в полиметилметакрилимид в последнем образуются кристаллы гипофосфита натрия. Обусловленное этим светорассеяние приводит к повышению мутности формованных изделий, а, следовательно, препятствует их использованию в качестве световодов.

Примеры 6-8 (согласно изобретению) и 9-11 (сравнительные) (последующее компаундирование стабилизаторов)

15 кг полученного гранулята загружают в резервуар из специальной стали объемом 30 литров и добавляют соответствующие количества стабилизаторов (смотри таблицы 5-6). Добавление стабилизаторов в данном случае осуществляют по завершении реакции имидирования перед последующим компаундированием. Компоненты в течение четырех минут подвергают однородному смешиванию в смесителе типа «пьяной бочки» и через воронку диаметром (d) 25 мм загружают в двухчервячный экструдер. Длина указанного экструдера, в котором осуществляют компаундирование смеси, составляет 32×d.

Из примеров 6-8 следует, что последующая стабилизация полиметилметакрилимида органическими стабилизаторами обусловливает снижение его показателя пожелтения. Однако, если сравнивать пример 2 (0,3% масс.свободной фенилфосфиновой кислоты) с примером 7 (0,1% масс. свободной фенилфосфиновой кислоты) или примером 8 (0,15% масс. свободной фенилфосфиновой кислоты), обнаруживается повышение матовости. Отсюда может быть сделан вывод, что предпочтительным является введение стабилизаторов в экструдер с отсосом выделяющихся газов (аналогично примерам 2 и 3).

В свою очередь, из примеров 9-11 следует, что повышение содержания гипофосфита натрия сопровождается возрастанием матовости, причем по сравнению с примерами, в соответствии с которыми в качестве стабилизатора используют фенилфосфиновую кислоту, наблюдается более высокая матовость.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТОЙЧИВЫЕ К ТЕПЛОВОМУ СТАРЕНИЮ ПОЛИАМИДЫ С ОГНЕЗАЩИТОЙ | 2010 |

|

RU2541527C2 |

| ПРИМЕНЕНИЕ ГРАНУЛИРОВАННЫХ ПОЛИМЕРОВ ПОЛИАЛКИЛ(МЕТ)-АКРИЛАТОВ И ФОРМОВОЧНАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУДИРОВАННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ С МАТОВОЙ ПОВЕРХНОСТЬЮ | 2005 |

|

RU2400500C9 |

| ПРОЗРАЧНЫЕ СМЕСИ ТПУ (ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ) И ПММА (ПОЛИМЕТИЛ(МЕТ)АКРИЛАТА) С УЛУЧШЕННОЙ МОРОЗОУДАРОПРОЧНОСТЬЮ | 2006 |

|

RU2439103C2 |

| ИЗГОТОВЛЕНИЕ МОДУЛЕЙ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2501120C2 |

| УДАРОПРОЧНАЯ ПОЛИ(МЕТ)АКРИЛАТНАЯ ФОРМОВОЧНАЯ МАССА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2005 |

|

RU2397998C2 |

| РЕАКЦИОННАЯ СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФОРМОВАННЫЕ ИЗДЕЛИЯ МЕТОДОМ РЕАКЦИОННОГО ЛИТЬЯ ПОД ДАВЛЕНИЕМ, А ТАКЖЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2008 |

|

RU2482145C2 |

| СВЕТОРАССЕИВАЮЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ ЯРКОСТЬЮ И ЕЕ ПРИМЕНЕНИЕ В ПЛОСКИХ ЭКРАНАХ | 2006 |

|

RU2429258C2 |

| ВОДНАЯ ЖИДКАЯ КРАСКА, СОДЕРЖАЩАЯ ТЕРМОСТАБИЛЬНУЮ ДИСПЕРГИРУЮЩУЮ ДОБАВКУ ДЛЯ КРАШЕНИЯ ПОЛИ(МЕТ)АКРИЛАТОВ | 2011 |

|

RU2596215C2 |

| МАССИВНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПОЛИКАРБОНАТА С УЛУЧШЕННЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБНОСТЬЮ К ТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКЕ | 2004 |

|

RU2366580C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ИЗ СОПОЛИМЕРА (МЕТ)АКРИЛАТА И ПОЛИКАРБОНАТА | 2004 |

|

RU2374077C2 |

Изобретение относится к способу изготовления формовочных масс с улучшенными оптическими и колористическими свойствами, состоящих из полимеризата со структурными единицами формулы (I), в которой R1 и R2 соответственно означают водород и метил, и R3 означает водород, алкил с 1-18 атомами углерода, циклоалкил с 5-8 атомами углерода, арил с 6-10 атомами углерода, арилалкил с 6-10 атомами углерода в ариле и 1-4 атомами углерода в алкиле, причем указанные остатки могут содержать до трех заместителей, выбранных из группы, включающей алкокси с 1-4 атомами углерода и галоген, полученного в реакционном экструдере в соответствии с реакцией имидирования, по завершении которой к полимеризату для его колористической стабилизации добавляют эффективное количество одного или нескольких фосфорных соединений с восстанавливающим действием. Фосфорными соединениями являются органические фосфорные соединения, выбранные из группы, включающей соединения формулы (II), в которой R4 и R5 соответственно независимо друг от друга означают водород или шестичленное ароматическое кольцо, которое в качестве заместителей может содержать до пяти алкильных групп с 1-4 атомами углерода и/или циклоалкильных групп с 5-8 атомами углерода, R6 означает водород или щелочной металл, щелочноземельный металл, алюминий или аммоний, который в качестве заместителей может содержать до четырех алкильных групп с 1-4 атомами углерода и/или циклоалкильных групп с 5-8 атомами углерода. Формованные изделия, которые могут быть изготовлены указанным способом, прежде всего световоды, характеризуются незначительной склонностью к пожелтению при тепловой нагрузке в сочетании с незначительной матовостью (мутностью), а также стабильным и высоким светопропусканием. 2 н. и 14 з.п. ф-лы, 7 табл., 11 пр.

1. Способ изготовления формовочных масс с улучшенными оптическими и колористическими свойствами, состоящих из полимеризата со структурными единицами формулы (I):

,

,

в которой R1 и R2 соответственно означают водород и метил, и R3 означает водород, алкил с 1-18 атомами углерода, циклоалкил с 5-8 атомами углерода, арил с 6-10 атомами углерода, арилалкил с 6-10 атомами углерода в ариле и 1-4 атомами углерода в алкиле, причем указанные остатки могут содержать до трех заместителей, выбранных из группы, включающей алкокси с 1-4 атомами углерода и галоген, полученного в реакционном экструдере в соответствии с реакцией имидирования, по завершении которой к полимеризату для его колористической стабилизации добавляют эффективное количество одного или нескольких фосфорных соединений с восстанавливающим действием, отличающийся тем, что фосфорными соединениями являются органические фосфорные соединения, выбранные из группы, включающей соединения формулы (II):

,

,

в которой R4 и R5 соответственно, независимо друг от друга, означают водород или шестичленное ароматическое кольцо, которое в качестве заместителей может содержать до пяти алкильных групп с 1-4 атомами углерода и/или циклоалкильных групп с 5-8 атомами углерода, и R6 означает водород или щелочной металл, щелочноземельный металл, алюминий или аммоний, который в качестве заместителей может содержать до четырех алкильных групп с 1-4 атомами углерода и/или циклоалкильных групп с 5-8 атомами углерода.

2. Способ по п.1, отличающийся тем, что органическое фосфорное соединение с восстанавливающим действием добавляют в количестве от 0,005 до 1 мас.%, предпочтительно менее 0,1 мас.%. и, по меньшей мере, 0,005 мас.%. в пересчете на полимеризат.

3. Способ по п.1, отличающийся тем, что органическое фосфорное соединение с восстанавливающим действием добавляют в количестве 0,3 мас.% и, по меньшей мере, 0,005 мас.% в пересчете на полимеризат.

4. Способ по п.1, отличающийся тем, что органическим фосфорным соединением с восстанавливающим действием является фенилфосфиновая кислота.

5. Способ по п.1, отличающийся тем, что органическим фосфорным соединением с восстанавливающим действием является фенилфосфиновая кислота в смеси с фенилфосфинатом натрия.

6. Способ по п.1, отличающийся тем, что органическое фосфорное соединение с восстанавливающим действием добавляют в виде спиртового раствора, предпочтительно метанольного и/или этанольного раствора.

7. Способ по п.1, отличающийся тем, что органическое фосфорное соединение с восстанавливающим действием добавляют к находящемуся в виде частиц полимеризату путем перемешивания, осуществляемого предпочтительно посредством кавитационного червячного смесителя.

8. Способ по одному из пп.1-7, отличающийся тем, что органическое фосфорное соединение с восстанавливающим действием добавляют к освобожденному от летучих компонентов расплаву полимеризата.

9. Способ по п.8, отличающийся тем, что органическое фосфорное соединение с восстанавливающим действием непрерывно подают в экструдер с отсосом выделяющихся газов, последовательно присоединенный к реакционному экструдеру.

10. Формованное изделие, изготовляемое из формовочной массы, полученной способом по одному из пп.1-9.

11. Формованное изделие по п.10, отличающееся тем, что его показатель пожелтения составляет <2.

12. Формованное изделие по п.11, отличающееся тем, что его матовость составляет <1,5%.

13. Формованное изделие по п.12, отличающееся тем, что его матовость составляет <1%.

14. Формованное изделие по п.10, отличающееся тем, что его светопропускание находится в интервале от >89 до 92%.

15. Формованное изделие по п.10, отличающееся тем, что его светопропускание находится в интервале от >90,5 до 92%.

16. Формованное изделие по одному из пп.10-15, отличающееся тем, что представляет собой световод.

| Способ сварки деталей из термопластов | 1978 |

|

SU776932A1 |

| DE 19953955 А1, 10.05.2001 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 10340330 А1, 24.03.2005 | |||

| DE 10259674 А1, 15.07.2004 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| EP 0576877 A, 05.01.1994 | |||

| 0 |

|

SU322887A1 | |

| RU 2004128950 A, 27.05.2005. | |||

Авторы

Даты

2013-11-27—Публикация

2009-02-27—Подача