Настоящее изобретение относится к способу крашения термопластичных синтетических полимерных формовочных масс, предпочтительно полиметил(мет)акрилатных формовочных масс, посредством новых водных красочных составов. Кроме того, изобретение относится к красочным составам на водной основе нового типа.

Красочные составы для крашения синтетических полимерных изделий известны.

Так, в патенте США US-PS 3 956 008 описывается водная дисперсия для крашения пластмассовых изделий, состоящая из неорганических частиц размером от 2 до 50 мкм и поверхностно-активной системы из сложных эфиров сорбита. Водные системы не описаны.

В патенте США US-PS 3 992 343 описывается водная дисперсная система, состоящая из органических или неорганических пигментных частиц, воды и диспергатора, причем диспергатор является очень специфичным.

В патенте США US-PS 4 091 034 описывается состав водорастворимого трифенилметанового красителя синего цвета. Его используют в виде водной дисперсии для крашения текстильных изделий.

В патенте США US-PS 4 167 503 описан жидкий состав на основе носителя из производного полиоксиэтилена и другой добавки. Воду в качестве растворителя не используют.

В патенте США US-PS 4 169 203 описываются водорастворимые полимерные пигменты, состоящие из нехромофорного полимерного скелета и химически связанных с ним хромофорных групп.

В патенте США US-PS 4 341 565 описывается жидкий красочный состав из твердого пигмента, жидкой фазы из сложных эфиров длинноцепочечных спиртов и длинноцепочечных кислот, а также желирующего средства.

В патенте США US-PS 4 871 416 описываются также составы на органической основе.

В патенте США US-PS 4 634 471 описывается составы с органическими растворителями.

В патенте США US-PS 4 804 719 описывается вододиспергируемый состав, содержащий полимер.

В патенте США US-PS 4 910 236 описывается печатная краска, состоящая из водной эмульсии, включающей воду и эмульгатор, и из органической фазы из олефиновых смол и пигмента. На последующей стадии состав обезвоживают.

В патенте США US-PS 5 043 376 описывается неводная система.

В патенте США US-PS 5 104 913, являющемся частью заявки на патент США US-PS 5 043 376, описывается способ получения водной дисперсии красителя типа «масло - в - воде».

Патент США US-PS 5 308 395 описывает также органический раствор.

В патенте США US-PS 5 328 506 гидрофильный краситель и воду превращают в пасту, которая в процессе приготовления краски может быть подвергнута дальнейшей обработке посредством обычных рабочих инструментов и машин.

В патенте США US-PS 5 759 472 описывается способ формования пластмасс, состоящий из следующих стадий: приготовление красочной смеси из носителя (10 - 75%), воды (0 - 15%), диспергатора (0,1 - 10%) и красителя (10 - 80%). Дополнительно может содержаться еще полиол. На другой стадии способа готовят порошкообразный полимер, затем систему носителя смешивают с полимерным порошком и перерабатывают в смесь (РЕ). В дополнительном зависимом пункте формулы уточняется достаточное количество воды 1-14%.

В патенте США US-PS 6 428 733 описывается жидкая система, содержащая смесь из глицерина и воды.

В патенте США US-PS 6 649 122 описывается способ крашения термопластичных пластмасс, согласно которому используют от 10 до 80% красителя и максимум 30% диспергатора, остальное - вода в качестве растворителя. В качестве диспергатора используют поливинил-пирролидон, например, Sokolan® НР50 (BASF) или нейтрализованную полиакриловую кислоту, соли лигносульфокислоты, нафталиновой сульфокислоты или полимерных карбоновых кислот. Предпочтительно, используют неионогенный диспергатор, такой как, например, нонилфенол или октилфенол.

Недостатком вышеназванных решений согласно известному уровню техники является использование более или менее значительного количества органических растворителей в красочных составах.

Использование органических растворителей в синтетических полимерных формовочных массах приводит к возрастанию концентрации низкомолекулярных органических соединений в полимере и в результате к ухудшению свойств полимеров, например, к снижению температуры размягчения по Вика и к повышенной чувствительности к трещинам, возникающим в результате усталости после многократных деформаций.

Поступающие на рынок жидкие краски, как правило, содержат в качестве связующего сложный эфир жирной кислоты или вазелиновое масло, остающиеся в полимеризате после крашения и приводящие к снижению температуры размягчения по Вика. Кроме того, в процессе литья под давлением может наблюдаться образование отложений.

Новый состав для приготовления водных красящих композиций для термопластичных синтетических полимерных формовочных масс описывается в международной заявке WO 2010/020474 А1. Однако описанные там красящие композиции обладают тем недостатком, что окрашиваемые ими формовочные массы при высокой температуре или длительном термическом воздействии могут подвергаться пожелтению.

Задачей настоящего изобретения является, поэтому, создание водного красочного состава и способа окрашивания синтетических полимерных формовочных масс, не обладающих или обладающих в меньшей степени отмеченными выше недостатками известного уровня техники, которые без проблем могут использоваться для крашения термопластичных синтетических полимерных формовочных масс. Особая задача состояла в создании при этом красящего состава и способа окрашивания термопластичных синтетических полимерных формовочных масс, обеспечивающих лишь незначительное повышение показателя пожелтения окрашиваемых формовочных масс даже при термическом воздействии.

Согласно другой особой задаче красочный состав по изобретению должен быть универсально изменяемым, то есть он должен обеспечивать возможность использования как органических, так и неорганических красящих пигментов.

Согласно еще одной задаче красочный состав по изобретению должен способствовать меньшему колебанию координат цветности в окрашенных формовочных массах, чем у красящих составов согласно известному уровню техники.

Другие, не названные явно задачи вытекают в общей связи из последующих описания, примеров и формулы изобретения.

Изобретатель неожиданно обнаружил, что при использовании диспергаторов, имеющих потерю массы в сухом состоянии максимум 15 мас.% при изотермическом термогравиметрическом анализе в течение 60 минут при 260°C, могут быть получены водные красочные составы, которые позволяют окрашивать термопластичные полимерные формовочные массы так, что даже при более длительном и/или сильном термическом воздействии не проявляется или проявляется лишь незначительно пожелтение и очень незначительное колебание координат цветности.

Не желая быть связанным определенной теорией, изобретатель предполагает, что благодаря тому, что используемая по изобретению специальная диспергирующая добавка при более продолжительном и/или более значительном термическом воздействии пиролизуется не так сильно, то образуются менее короткоцепочечные углеродные фрагменты и поэтому они меньше способствуют пожелтению. Благодаря настоящему изобретению впервые удалось получить непосредственно с использованием водной жидкой краски окрашенные термопластичные полимерные формовочные массы, которые могут экструдироваться при высоких температурах или в течение более продолжительного времени подвергаться воздействию высоких температур.

Поэтому объектом настоящего изобретения являются водные красящие составы по пункту 1 формулы изобретения, окрашенные формовочные массы или термопластичные пластмассы по одному из пунктов 8, 9, 13 или 14, а также способ крашения термопластичных пластмасс по пункту 10.

Другие предпочтительные объекты настоящего изобретения вытекают из последующего описания, примеров и дополнительных зависимых пунктов формулы.

В нижеследующем настоящее изобретение описывается подробно.

Настоящее изобретение относится к водному красящему составу для крашения термопластичных синтетических полимерных формовочных масс, характеризующемуся тем, что он содержит:

a) от 1 мас.% до 49 мас.%, предпочтительно, от 5 мас.% до 45 мас.%, особенно предпочтительно, от 10 мас.% до 40 мас.% диспергирующей добавки, имеющей потерю массы максимум 15 мас.% при изотермическом термогравиметрическом анализе в течение 60 минут при 260°C;

b) от 0,5 мас.% до 50 мас.% пигмента или смеси пигментов;

c) от 0 мас.% до 50 мас.% вспомогательного вещества и

d) от 0 мас.% до 98,5 мас.% воды, предпочтительно, воды

полностью без минеральных солей (VE-воды), причем массовое содержание компонентов от а) до d) в сумме составляет 100 мас.%. При этом указанное количество воды в компоненте d) не учитывает количество воды, возможно, вносимой с компонентом а).

Оказалось, что формовочные массы из термопластичных синтетических полимеров при крашении красящими составами согласно международной заявке на патент WO 2010/020474 при сильном и/или продолжительном термическом воздействии, например, в процессе литья под давлением при температуре 290°C могут подвергаться сильному пожелтению (колебанию координат цветности). Изобретатель идентифицировал в качестве причины этого диспергатор EFKA 4550 фирмы Ciba. Так, например, обнаружено, что термическое воздействие на чистый EFKA 4550 компаунд (только стандартная формовочная масса с добавкой EFKA 4550 без прочих компонентов красящего состава) приводит к сильно возросшему индексу пожелтения.

Благодаря использованию водного красящего состава по изобретению поразительным и неожиданным образом удалось решить эту проблему с пожелтением, а также одновременно обеспечить помимо хорошего окрашивания термопластичной синтетической полимерной формовочной массы возможность сохранения постоянной или даже достижения повышения температуры размягчения по Вика изготовленного пластмассового изделия из окрашенной термопластичной синтетической полимерной формовочной массы. Остальные механические свойства изделия из пластмассы остаются неизменными.

Использование красящего состава по изобретению со специальной диспергирующей добавкой (добавками) позволяет осуществлять беспроблемное использование его для непрерывного крашения термопластичных синтетических полимерных формовочных масс.

Несмотря на улучшающее воздействие на индекс пожелтения неожиданно было обнаружено, что используемая специальная диспергирующая добавка, имеющая потерю массы максимум 15 мас.% при изотермическом термогравиметрическом анализе в течение 60 минут при 260°C, кроме того, в состоянии достаточно стабилизировать красящее средство в водной фазе, предотвратить агломерацию и, как следствие, предотвратить седиментацию красящего средства.

Согласно изобретению диспергирующую добавку с потерей массы в сухом состоянии при изотермическом термогравиметрическом анализе в течение 60 минут при 260°C максимум 15 мас.% используют в количестве, предпочтительно, от 0,1 до 10 мас.%, особенно предпочтительно, от 0,5 до 7 мас.%, наиболее предпочтительно, от 0,5 до 5 мас.% и, особенно предпочтительно, от 1 до 4 мас.%.

Пригодными коммерчески доступными примерами этой добавки являются Tego® Dispers 750W и 755W фирмы Evonik Goldschmidt GmbH и Disperbyk® 190 фирмы Byk-Chemie. Tego® Dispers 755W поступает в продажу, например, в виде 40%-ного раствора полимерной не содержащей растворителя смачивающей и диспергирующей добавки.

Предпочтительно, можно также использовать, например, такие диспергаторы, как описаны в европейской патентной публикации ЕР 1 026 178 В1, которая приводится в качестве ссылки в описании настоящей заявки. Описываемые в ней в примере получения высокомолекулярные сополимеры, содержащие в качестве мономерных звеньев, по меньшей мере, малеиновый ангидрид, стирол и простой аминополиэфир согласно изобретению могут использоваться в качестве диспергатора. Предпочтительно используемые диспергаторы имеют среднемассовую молекулярную массу от 20 000 до 50 000 г/моль.

В другом предпочтительном варианте осуществления настоящего изобретения в качестве диспергирующей добавки используют водный щелочной раствор сополимеров метакриловой кислоты с гидрофобным метакрилатом. Его получают щелочным гидролизом (рН 12) суспензионного полимеризата вышеназванного состава. Содержание твердого вещества в водном щелочном растворе может изменяться от 0,1 до 10 мас.% и, предпочтительно, составляет от 2 до 6 мас.%, наиболее предпочтительно, от 3 до 5 мас.%.

Предпочтительно могут использоваться также сополимеры простых полиэфиров, преимущественно, этиленоксид-, пропиленоксид- и/или бутиленоксид и стиролоксид. Примеры их обнаруживаются в Tego® Dispers-Familie 65Х, предпочтительно, Tego® Dispers 650, Tego® Dispers 651 и Tego® Dispers 655, поставляемых на рынок Evonik Goldschmidt GmbH.

Количество каждой конкретной диспергирующей добавки по изобретению может составлять от 5 мас.% до 45 мас.% в расчете на общее количество красящего состава. Предпочтительно, концентрация конкретной диспергирующей добавки составляет от 10 мас.% до 40 мас.% и, особенно предпочтительно, от 25 мас.% до 35 мас.%, в каждом случае, в расчете на общее количество красящего состава. При этом необходимо отметить, что под диспергирующей добавкой может подразумеваться разбавленный раствор. В этом случае данные в массовых процентах относятся к общей массе каждого конкретного разбавленного раствора, а не к содержанию активного вещества.

В качестве пигментов или смеси пигментов согласно идее изобретения могут использоваться следующие группы красящих средств:

1. органические пигментные красители, такие как, например, диазокрасители, фталоцианиновые красители, пириленовые красители, антрахиноновые красители;

2. органические растворимые красители, такие, например, как антрапиримидиновые красители, хинофталоновые красители, периноновые красители или моноазокрасители, например, такие как Thermoplastrot® 454, Macrolexgelb® G, Sandoplast® Rot G или Solvaperm® Ror G;

3. смеси красящих веществ согласно 1 и 2;

4. неорганические пигменты (например, хромат цинка, сульфид кадмия, окись хрома, ультрамариновые пигменты и металлические чешуйки, а кроме того, сульфат бария и диоксид титана);

5. смесь красящих веществ согласно 1, 2 и 4 и

6 сажа.

Количество красящего вещества может составлять от 0,5 мас.% до 50 мас.% в расчете на общую массу красящего состава.

При необходимости в красящее средство по изобретению могут добавляться все обычно употребляемые вспомогательные вещества, такие, например, как противогнилостные средства, антибактериальные средства, фунгициды, средства, способствующие розливу, загустители и пеногасители. Для этого используют, например, пеногаситель Byk 024 фирмы Byk Chemie и, например, антибактерицидные средства Ebotec МТ 15, Acticide MBL или Acticide IPW 50.

Для регулирования оптимальной вязкости красящего состава (поскольку необходимо снижение вязкости), предпочтительно, используют воду, особенно предпочтительно, воду полностью без минеральных солей (VE-воду).

При низкой концентрации пигментов или смеси пигментов в красящем составе, особенно при концентрации их ниже 10 мас.%, может понадобиться регулирование вязкости для предотвращения седиментации пигментов или смесей пигментов, которые осуществляют, предпочтительно, добавлением одного или нескольких загустителей. Предпочтительные загустители не должны негативно влиять ни на термостабильность, ни на атмосферостойкость окрашиваемых формовочных масс.

Пригодными загустителями являются целлюлоза, особенно этил целлюлоза.

Предпочтительными загущающими средствами для регулирования желаемой вязкости красящего состава являются полимеризаты, содержащие карбоксилатные группы, которые получают в виде водорастворимых или щелочнорастворимых твердых продуктов, в форме коллоидных растворов или водных дисперсий, такие как гомо- и сополимеризаты на основе винилацетата и кротоновой кислоты или частично омыленные поли(мет)акрилаты. Особенно предпочтительными являются гомо- и сополимеризаты акриловой и/или метакриловой кислоты в форме их натриевых солей.

Содержащие карбоксильные группы полимеризаты в чистой кислотной форме не являются водорастворимыми и должны быть превращены в пригодное для коацервации состояние сольватации. С этой целью достаточная часть карбоксильных групп должна находиться в форме карбоксилатных групп. Они вызывают сольватацию полимеризата водой, в результате чего он находится в истинно растворенном или, по меньшей мере, в коллоидно растворенном состоянии. Истинные растворы являются в значительной степени прозрачными. Коллоидные растворы характеризуются более или менее выраженной мутностью. Если полимер содержит еще не нейтрализованные карбоксильные группы, то посредством значительной степени нейтрализации коллоидный слабо мутный раствор можно перевести в истинный раствор.

Требуемое состояние сольватации достигается посредством достаточного содержания карбоксилатных групп в полимере. При высоком содержании карбоксильных групп в полимерах достаточно иногда уже частичной нейтрализации карбоксильных групп в карбоксилатные группы, в то время как у сополимеров с низким содержанием карбоксильных групп часто необходима полная их нейтрализация.

Если содержание карбоксильных групп является слишком низким, то даже при полной нейтрализации достаточная сольватация может быть не достигнута.

Требуемое для достаточной сольватации содержание карбоксилатных групп зависит от гидрофильности всего полимеризата. Как правило, оно находится в пределах от 3 до 10 мас.% (в расчете на COO-) по отношению к массе не нейтрализованного полимеризата. Если полимеризат состоит полностью или главным образом из звеньев этиленненасыщенной, способной к радикальной полимеризации карбоновой кислоты, то полная нейтрализация, хотя и предпочтительна, но является невозможной. Показатель pH загущающего средства в зависимости от степени нейтрализации находится, предпочтительно, в пределах от 8 до 11.

Для нейтрализации карбоксильных групп с целью перевода их в карбоксилатные группы пригодны, в принципе, любые основания, содержащие одновалентные катионы. С экологической точки зрения предпочтительной является щелочь, особенно натровый щелок.

Содержание этиленненасыщенной радикально полимеризующейся карбоновой кислоты, предпочтительно, должно составлять не менее 6 мас.% и не более 80 мас.%, предпочтительно, от 10 мас.% до 80 мас.%, особенно, от 20 до 80 мас.% в расчете на общую массу используемых для получения загустителя мономеров. Предпочтительными являются акриловая и/или метакриловая кислота, а также малеиновая кислота. Кроме того, пригодны фумаровая, итаконовая или кротоновая кислоты.

В качестве сомономеров в синтезе полимеризата могут принимать участие неионогенные, легко или трудно водорастворимые этиленненасыщенные радикально полимеризующиеся мономеры. Предпочтительное действие имеют этилен и алкиловый эфир акриловой и/или метакриловой кислоты, особенно, с 1 - 4 атомами углерода в алкильном радикале.

Их содержание составляет, предпочтительно, от 20 до 90 мас.%, особенно предпочтительно, от 20 до 80 мас.% в расчете на общую массу мономеров, используемых для получения загустителя. Другими используемыми сомономерами являются, например стирол, акрилонитрил или винилацетат. Сильно гидрофильные или водорастворимые сомономеры, такие как акриламид или метакриламид, или гидроксиалкиловые эфиры акриловой и/или метакриловой кислоты могут использоваться совместно, например, в количестве, в целом, около 30 мас.%, предпочтительно, до 10 мас.% в расчете на общую массу мономеров, используемых для получения загустителя.

Наконец, в синтезе полимеризата может участвовать также небольшое количество сшивающих сомономеров с двумя или более этилен-ненасыщенными радикально полимеризующимися группами в молекуле, такие как диакрилат и диметакрилат этиленгликоля, аллилакрилат и аллилметакрилат. Однако их количество должно быть достаточно низким, чтобы можно было еще осуществить достаточную сольватацию, например, их количество может составлять до 3 мас.%, предпочтительно, до 1 мас.%, в особенности, до 0,1 мас.% в расчете на общую массу мономеров, используемых для получения загустителя.

Удовлетворительное действие в качестве загустителя предполагает достаточную молекулярную массу полимеризата. Обычно она должна составлять, по меньшей мере, 20 000, предпочтительно, от 50 000 до 2 000 000, в каждом случае, как среднемассовое значение. Предпочтительные содержащие карбоксилатные группы загустители в виде водного раствора с установленным посредством натрового щелока показателем рН 9 имеют при концентрации их 200 г/л и при температуре 20°C вязкость более 100 мПа·с, в особенности, более 1000 мПа·с. Эта вязкость достигается для очень высокомолекулярных загустителей уже при концентрации около 30 г/л.

В рамках настоящего изобретения особенно предпочтительно используемым загустителем является коммерческий продукт Rohagit S фирмы Evonik Röhm GmbH. Он представляет собой продукт бисерной полимеризации на основе метакриловой кислоты с кислотным числом 390 - 440 мг КОН/г. В зависимости от молекулярной массы используемого продукта бисерной полимеризации получают раствор загустителя с высокой вязкостью (Rohagit S hV) или со средней вязкостью (Rohagit S mV). Вязкость водных растворов зависит от содержания в них твердого вещества, температуры, степени нейтрализации и вида используемого для нейтрализации основания. Вязкость 3%-ного раствора Rohagit S в виде натриевой соли при 20°C составляет, например, 3800 - 5500 мПа·с для Rohagit S mV (по вискозиметру Брукфильда, LVT) и 7700-11 000 мПа-с для Rohagit S hV. В качестве минимальной концентрации предлагается 3%-ый раствор Rohagit S.

Добавление одного или нескольких загустителей может осуществляться перед самим диспергированием пигментов либо смеси пигментов и диспергирующей добавки посредством сдвигового воздействия, либо также после диспергирования пигментов либо смеси пигментов и диспергирующей добавки.

Крашение формовочной массы из термопластичного синтетического полимера может осуществляться либо добавлением красящего состава непосредственно к неокрашенной формовочной массе из термопластичного синтетического полимера, либо добавлением его в виде маточной смеси.

Под маточной смесью подразумевают композицию из красящего состава и формовочной массы из термопластичного синтетического полимера, причем концентрацию красящего состава в маточной смеси регулируют таким образом, чтобы при введении маточной смеси для окрашивания неокрашенной формовочной массы синтетического полимера получалась желаемая окраска.

Согласно изобретению окрашивают термопластичные синтетические полимеры (полимерные материалы). В качестве формовочных масс из термопластичных синтетических полимеров используют, например, формовочные поли(алкил)(мет)акрилатные массы, предпочтительно, полиметил(мет)акрилатную формовочную массу или поликарбонатную формовочную массу.

Под поли(алкил)(мет)акрилатными формовочными массами подразумевают в последующим формовочные массы из полимеризованного (алкил)метакрилата или из полимеризованного (алкил)акрилата, а также из смесей обоих видов мономеров.

Поли(алкил)(мет)акрилаты обычно получают радикальной полимеризацией смесей, содержащих алкил(мет)акрилаты, особенно метил(мет)акрилат. Обычно эти смеси содержат, по меньшей мере, 40 мас.%, предпочтительно, по меньшей мере, 60 мас.% и, особенно предпочтительно, по меньшей мере, 80 мас.% алкил(мет)акрилата в расчете на массу мономеров.

Если говорить о полиметил(мет)акрилатах, то смеси для их получения могут содержать другие (мет)акрилаты, сополимеризующиеся с метилметакрилатом. Выражение «(мет)акрилаты» включает метакрилаты и акрилаты, а также их смеси. Эти мономеры широко известны. К (алкил)(мет)акрилатам (или сокращенно (мет)акрилатам), предпочтительно, относятся такие, которые являются производными насыщенных спиртов, например, такие как метилакрилат, этил(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, трет.бутил(мет)акрилат, пентил(мет)акрилат и 2-этилгексил(мет)акрилат; (мет)акрилаты, являющиеся производными ненасыщенных спиртов, такие как олеил(мет)акрилат, 2-пропил(мет)акрилат, аллил(мет)акрилат,

винил(мет)акрилат; арил(мет)акрилаты, такие как бензил(мет)акрилат или фенил(мет)акрилат, причем, в каждом случае, арильные радикалы могут быть незамещенными или однократно или многократно замещенными; циклоалкил(мет)акрилаты, такие как 3-винилциклогексил(мет)акрилат, борнил(мет)акрилат; гидроксиалкил(мет)акрилаты, такие как 3-гидрокси-пропил(мет)акрилат, 3,4-дигидроксибутил(мет)акрилат, 2-гидроксиэтил-(мет)акрилат, 2-гидроксипропил(мет)акрилат; гликольди(мет)акрилаты, такие как 1,4-бутандиол(мет)акрилат; (мет)акрилаты эфироспиртов, такие как тетрагидрофурфурил(мет)акрилат, винилоксиэтоксиэтил(мет)акрилат; амиды и нитрилы (мет)акриловой кислоты, такие как N-(3-диметиламино-пропил)(мет)акриламид, N-(диэтилфосфоно)(мет)акриламид, 1-метакри-лоиламидо-2-метил-2-пропанол; серосодержащие метакрилаты, такие как этилсульфинил(мет)акрилат, 4-тиоцианатобутил(мет)акрилат, этил-суль-фонилэтил(мет)акрилат, тиоцианатометил(мет)акрилат, метил-сульфи-нилметил(мет)акрилат, бис((мет)акрилоилоксиэтил)сульфид; ди- и три-(мет)акрилаты, такие как триметилоилпропантри(мет)акрилат.

Кроме упомянутых выше (мет)акрилатов полимеризующиеся составы могут содержать также и другие ненасыщенные мономеры, способные полимеризоватся с метилметакрилатом и вышеназванными (мет)акри-латами.

К ним, кроме прочего, относятся 1-алкены, такие как гексен-1, гептен-1; разветвленные алкены, такие, например, как винилциклогексан, 3,3-ди-метил-1-пропен, 3-метил-1-диизобутилен, 4-метилпентен-1; акрилонитрил; сложный виниловый эфир, такой как винилацетат; стирол, замещенные в боковой цепи на алкильные заместители стиролы, такие, например, как α-метилстирол и α-этилстирол, замещенные в кольце на алкильные заместители стиролы, такие как винилтолуол и п-метилстирол, галогенированные стиролы, такие как монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы; гетероциклические винильные соединения, такие как 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винил-пирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винил-пирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы; винилоксазолы и гидрированные винилоксазолы; виниловый и изопрениловый простой эфир; производные малеиновой кислоты, такие как, например, малеиновый ангидрид, ангидрид метил-малеиновой кислоты, малеимид, метилмалеимид; и диены, такие, например, как дивинилбензол.

Обычно эти сомономеры используют в количестве от 0 мас.% до 60 мас.%, предпочтительно, от 0 мас.% до 40 мас.% и, особенно предпочтительно, от 0 мас.% до 20 мас.% в расчете на массу мономеров, причем соединения могут использоваться отдельно или в смеси.

Обычно полимеризацию начинают с известными радикальными инициаторами полимеризации. К предпочтительным инициаторам, кроме прочего, относятся известные специалистам азоинициаторы, такие как AIBN и 1,1-азобисциклогексанкарбонитрил, а также перекисные соединения, такие как перекись метилэтилкетона, перекись ацетилацетона, дилаурилпероксид, трет.бутилпер-2-этилгексаноат, кетонпероксид, метилизобутилкетонпероксид, циклогексанонпероксид, дибензоилпероксид, трет.бутилпероксибензоат, трет.бутилперокси-изопропилкарбонат, 2,5-бис(2-этилгексанолперокси)-2,5-диметилгексан, трет.бутилперокси-2-этилгексаноат, трет.бутилперокси-3,5,5-триметил-гексаноат, дикумилпероксид, 1,1-бис(трет.бутилперокси)циклогексан, 1,1-бис(трет.бутилперокси)-3,3,5-триметилциклогексан, кумилгидропероксид, трет.бутилгидропероксид, бис(4-трет.бутилциклогексил)пероксиди-карбонат, смеси двух и более названных выше соединений друг с другом, а также смеси названных выше соединений с не названными соединениями, которые также могут образовывать радикалы. Эти соединения часто используют в количестве от 0,01 мас.% до 10 мас.%, предпочтительно, от 0,5 мас.% до 3 мас.% в расчете на массу мономеров. При этом могут использоваться различные поли(мет)акрилаты, отличающиеся, например, молекулярной массой или составом мономеров.

Согласно изобретению могут также использоваться поли(мет)акрилатные полимеры, модифицированные с целью повышения ударной прочности.

Согласно первому предпочтительному варианту осуществления изобретения модифицированные для повышения ударной прочности поли(мет)акрилатные пластические массы состоят из от 20 до 80 мас.%, предпочтительно, от 30 до 70 мас.% поли(мет)акрилатной матрицы и от 80 до 20 мас.%, особенно, от 70 до 30 мас.% частиц эластомера со средним диаметром частиц от 10 до 150 нм (при измерении, например, методом ультрацентрифугирования).

Во втором предпочтительном варианте в полиметакрилатной матрице содержится от 1 мас.% до 30 мас.%, предпочтительно, от 2 мас.% до 20 мас.%, особенно предпочтительно, от 3 мас.% до 15 мас.%, в особенности от 5 мас.% до 12 мас.% модификатора ударной вязкости, эластомерная фаза которого состоит из сшитых частиц полимеризата.

Модифицированные для повышения ударной прочности поли(мет)акрилатные полимерные материалы (пластмассы) (sz PMMA) состоят из частиц матричного полимера и распределенного в матрице количества модификатора ударной прочности на основе сшитых поли(мет)акрилатов.

Модификатор ударной прочности и матричный полимеризат смешивают в расплаве в экструдере для получения формовочной массы модифицированного для повышения ударной прочности полиметакрилата. Выходящий из экструдера продукт, как правило, сначала измельчают в гранулят, который может быть подвергнут дальнейшей переработке экструзией или литьем под давлением в сформованные изделия, такие как плиты или литые детали.

Матричный полимер состоит, в особенности, из 80 мас.% - 100 мас.%, предпочтительно, 90 мас.% - 99,5 мас.% радикально полимеризованных звеньев метилметакрилата и, при необходимости, из 0 мас.% - 20 мас.%, предпочтительно, 0,5 мас.% - 10 мас.% других радикально полимеризующихся сомономеров, например, алкил(мет)акрилатов с 1 - 4 атомами углерода в алкиле, особенно, метил акр плата, этилакрилата или бутилакрилата. Предпочтительно, среднемассовая молекулярная масса (MW) матрицы находится в пределах от 90 000 г/моль до 200 000 г/моль, особенно, от 100 000 г/моль до 150 000 г/моль (при определении MW посредством гельпроникающей хроматографии в расчете на полиметилметакрилат в качестве эталона). Определение молекулярной массы MW может осуществляться, например, гельпроникающей хроматографией или методом светорассеяния (см. H.F. Mark et al., Encyclopedia of Polymer Science and Engineering, 2nd. Edition, Vol.10, Seiten 1 ff., J. Wiley, 1989).

Предпочтительным является сополимер 90 мас.% - 99,5 мас.% метилметакрилата и 0,5 мас.% - 10 мас.% метилакрилата. Его температура размягчения по Вика (VET) (ISO 306-В50) может находиться в пределах, по меньшей мере, 90°C, предпочтительно, от 95 до 112°C.

Могут также использоваться смеси термопластичных пластмасс, особенно, полиметилметакрилата (РММА) с другими совместимыми с РММА пластмассами. В качестве совместимых с РММА пластмассами используют, например, сополимеры акрилонитрила, бутадиена и стирола (ABS) или сополимеры стирола и акрилонитрила (SAN).

РММА формовочные массы поступают на рынок под торговой маркой PLEXIGLAS®, фирма Evonik Rohm GmbH.

Полиметакрилатная матрица содержит модификатор ударной прочности, который может представлять собой, например, модификатор ударной прочности с двумя или тремя оболочками.

Модификаторы ударной прочности полиметакрилатных пластмасс давно известны. Получение и структура модифицированных для повышения ударной прочности полиметакрилатных формовочных масс описано, например, в европейских заявках на патент ЕР-А 0 113 924, ЕР-А 0 522 351, ЕР-А 0 465 049 и ЕР-А 0 683 028. Предпочтительными способами получения модификатора ударной прочности являются бисерная или эмульсионная полимеризация.

В простейшем случае речь идет о полученных бисерной полимеризацией сшитых частицах со средней величиной частиц в пределах от 10 до 150 нм, предпочтительно, от 20 до 100 нм, особенно, от 30 до 90 нм. Как правило, они состоят, по меньшей мере, из 40 мас.%, предпочтительно, от 50 мас.% до 70 мас.% метилметакрилата, от 20 мас.% до 40 мас.%, предпочтительно, от 25 мас.% до 35 мас.% бутилакрилата, а также от 0,1 мас.% до 2 мас.%, предпочтительно, от 0,5 мас.% до 1 мас.% сшитых мономеров, например, многофункционального (мет)акрилата, такого как аллилметакрилат, и, при необходимости, других мономеров, таких, например, как от 0 мас.% до 10 мас.%, предпочтительно, от 0,5 мас.% до 5 мас.% алкилметакрилата с 1 - 4 атомами углерода в алкиле, такого как этилакрилат или бутилметакрилат, предпочтительно метилакрилат, или других виниловых полимеризующихся мономеров, например, таких как стирол.

Предпочтительными модификаторами ударной прочности являются частицы полимеризата, которые могут иметь двух- или трехслойную структуру «ядро - оболочка» и получают эмульсионной полимеризацией (смотри, например, европейские заявки на патент ЕР-А 0 113 924, ЕР-А 0 522 351, ЕР-А- 0 465 049 и ЕР-А 0 683 028). Однако для целей изобретения пригодные размеры частиц этого эмульсионного полимеризата должны находиться в пределах 10 - 150 нм, предпочтительно, от 20 до 120 нм и, особенно предпочтительно, от 50 до 100 нм.

Трехслойная или трехфазная структура с ядром и двумя оболочками может быть следующей. Самая внутренняя (твердая) оболочка может, например, состоять, по существу, из метилметакрилата, небольшого количества сомономеров, таких как, например, этилакрилат, и сшивающего компонента, например, аллилметакрилата. Средняя (мягкая) оболочка может состоять, например, из бутилакрилата и, при необходимости, стирола, в то время как самая внешняя (твердая) оболочка, по существу, чаще всего, соответствует матричному полимеризату, благодаря чему обеспечивается совместимость и хорошая связь с матрицей. Решающее значение для повышения ударной прочности имеет содержание полибутилакрилата в модификаторе ударной прочности. Предпочтительно, оно находится в пределах от 20 мас.% до 40 мас.%, особенно предпочтительно, в пределах от 25 мас.% до 35 мас.%.

В предпочтительном альтернативном варианте с двухслойной структурой эластомерные частицы распределены в поли(мет)акрилатной матрице, содержат ядро с мягкой эластомерной фазой и связанной с ней твердой фазой.

Предпочтительно, особенно для получения пленок, однако не ограничиваясь этим, используют в принципе известную из европейской заявки на патент ЕР 0 528 196 А1 систему, являющуюся двухфазным модифицированным для повышения ударной прочности полимеризатом из:

а1) от 10 мас.% до 95 мас.% связанной твердой фазы с температурой стеклования Tmg выше 70°C, полученной из:

а11) от 80 мас.% до 100 мас.% (в расчете на а1) метилметакрилата и

а12) от 0 мас.% до 20 мас.% одного или нескольких других этиленненасыщенных радикально полимеризующихся мономеров, и

а2) от 90 мас.% до 5 мас.% вязкой фазы, распределенной в твердой фазе с температурой стеклования Tmg ниже -10°C, полученной из:

а21) от 50 мас.% до 99,5 мас.% (в расчете на а2) алкилакрилата с 1-10 атомами углерода в алкиле,

а22) от 0,5 мас.% до 5 мас.% сшивающего мономера с двумя и более этиленненасыщенными радикально полимеризующимися радикалами и

а23) при необходимости, других этиленненасыщенных радикально полимеризующихся мономеров,

причем, по меньшей мере, 15 мас.% твердой фазы а1) ковалентно связано с вязкой фазой а2).

Двухфазный модификатор ударной прочности может быть получен двухстадийной эмульсионной полимеризацией в воде, как описано, например, в немецкой заявке на патент DE-A 38 42 796. На первой стадии получают вязкую фазу а2), состоящую из, по меньшей мере, 50 мас.%, предпочтительно, более 80 мас.% низших алкилакрилатов, причем температура стеклования Tmg этой фазы составляет ниже -10°C. В качестве сшивающего мономера а22) используют (мет)акриловый эфир диолов, такой, например, как этиленгликольдиметакрилат или 1,4-бутан-диолдиметакрилат; ароматические соединения с двумя винильными или аллильными группами, такие, например, как дивинилбензол, или другой сшивающий агент с двумя этиленненасыщенными радикально полимеризующимися радикалами, такими как аллилметакрилат, в качестве сшивающего агента привитой полимеризации. В качестве сшивающего агента с тремя или более ненасыщенными радикально полимеризующимися группами, такими как аллильные группы или (мет)акрильные группы, можно назвать, например, триаллилцианурат, триметилолпропантриакрилат и триметилолпропантриметакрилат, а также пентаэритриттетраакрилат и пентаэритриттетраметакрилат.Другие их примеры приведены в патенте США US 4 513 118.

Среди названных в качестве а23) этиленненасыщенных радикально полимеризующихся мономеров могут быть названы, например, акриловая или метакриловая кислота, а также их алкиловые сложные эфиры с 1 - 20 атомами углерода в алкильном радикале, как еще не названные, причем алкильный радикал может быть прямоцепочечным, разветвленным или циклическим. Кроме того, компонент а23) может содержать и другие радикально полимеризующиеся алифатические сомономеры, сополимери-зующиеся с алкилакрилатами а21). Однако сколько-либо значимое количество ароматических сомономеров, таких как стирол, альфа-метилстирол или винилтолуол, должно оставаться как исключение, так как они приводят (прежде всего, при атмосферном воздействии) к нежелательным свойствам формовочной массы А.

При получении вязкой фазы на первой стадии должно соблюдаться точное контролирование размера частиц и их неоднородность. При этом величина частиц вязкой фазы в основном зависит от концентрации эмульгатора. Преимущественно, размер частиц можно регулировать введением зародыша латекса. Обнаруживаются частицы со средним размером частиц (среднемассовым) менее 130 нм, предпочтительно, менее 70 нм и неравномерностью (неоднородностью) частиц по размеру U80 менее 0,5, (U80 рассчитывают по интегральному распределению частиц по размерам, которое определяют ультрацентрифугированием. Оно имеет значение: U80=[(r90-r10)/r50]-1, где r10,r50,r90 = средний интегральный радиус частиц, при котором 10, 50, 90% радиусов частиц находится ниже этого значения и 90, 50, 10% радиусов частиц находится выше этого значения), предпочтительно, значение U80 менее 0,2 достигается при концентрациях эмульгатора от 0,15 до 1,0 мас.% в расчете на водную фазу. Это справедливо, прежде всего, для анионных эмульгаторов, таких, например, как особенно предпочтительные алкоксилированные или сульфированные парафины. В качестве инициаторов полимеризации используют, например, от 0,01 мас.% до 0,5 мас.% пероксидисульфата щелочного металла или аммония (в расчете на водную фазу), и полимеризацию начинают при температуре от 20 до 100°C. Предпочтительно, используют окислительно-восстановительные системы, например, комбинацию из от 0,01 мас.% до 0,05 мас.% органического гидропероксида и от 0,05 мас.% до 0,15 мас.% гидроксиметилсульфината натрия при температуре от 20 до 80°C.

Ковалентно связанная с вязкой фазой а2) в количестве, по меньшей мере, от 0,15 мас.% твердая фаза а1) имеет температуру стеклования, по меньшей мере, 70°C и может быть получена исключительно из метилметакрилата. В качестве сомономеров а12) в твердой фазе может содержаться до 20 мас.% одного или нескольких других этиленненасыщенных радикально полимеризующихся мономеров, причем алкил(мет)акрилаты, предпочтительно алкилакрилаты с 1 - 4 атомами углерода в алкиле, используют в таком количестве, чтобы не превышалась вышеназванная температура стеклования.

Полимеризация твердой фазы а1) протекает в две стадии также в эмульсии с использованием обычно употребляемых вспомогательных средств, таких как используют, например, также и для полимеризации вязкой фазы а2).

В предпочтительном варианте осуществления настоящего изобретения твердая фаза содержит низкомолекулярный и/или полимеризованный УФ абсорбер в количестве от 0,1 мас.% до 10 мас.%, предпочтительно, от 0,5 мас.% до 5 мас.% в расчете на полимеризат А в качестве ингредиента сомономерного компонента а12) в твердой фазе. В качестве примера полимеризующегося УФ абсорбера, такого как, среди прочего, названы в патенте США US 4 576 870, можно назвать 2-(2'-гидроксифенил)-5-метакриламидобензотриазол или 2-гидрокси-4-метакрилоксибензофенон. Низкомолекулярным УФ абсорбером может являться, например, производное 2-гидроксибензофенона или 2-гидроксифенилбензотриазола или фенилсалицилат. Обычно низкомолекулярный УФ абсорбер имеет молекулярную массу менее 2×103 г/моль. Особенно предпочтительными являются УФ абсорберы с низкой летучестью при температуре переработки и способностью к гомогенному смешению с твердой фазой а1) полимеризата А.

Красящие составы по изобретению могут использоваться для крашения других вышеназванных термопластичных пластмасс. Однако они могут окрашивать также смеси из термопластичных пластмасс, особенно, полиметилметакрилата (РММА) с другими совместимыми с РММА синтетическими полимерами. В качестве совместимых с РММА пластмасс могут использоваться, например, сополимеры акрилонитрила, бутадиена и стирола (ABS) или сополимеры стирола и акрилонитрила (SAN).

Полиметилметакрилатные формовочные массы поступают на рынок под торговым наименованием PLEXIGLAS®, Evonik Rohm GmbH.

Кроме того, согласно изобретению могут окрашиваться, предпочтительно, поликарбонаты. Поликарбонаты известны специалисту. Поликарбонаты формально могут рассматриваться как полиэфиры угольной кислоты и алифатических или ароматических дигидроксильных соединений. Их легко получить взаимодействием дигликолей или бисфенолов с фосгеном или из диэфиров угольной кислоты поликонденсацией или реакцией переэтерификации.

При этом предпочтительными являются поликарбонаты, которые являются производными бисфенолов. К этим бисфенолам относятся, в особенности, 2,2-бис(4-гидроксифенил)пропан (бисфенол А), 2,2-бис(4-гидроксифенил)бутан (бисфенол В), 1,1-бис(4-гидроксифенил)циклогексан (бисфенол С), 2,2'-метилендифенол (бисфенол F), 2,2-бис(3,5-дибром-4-гидроксифенил)пропан (тетрабромбисфенол А) и 2,2-бис(3,5-диметил-4-гидроксифенил)пропан (тетраметилбисфенол А).

Обычно такие ароматические поликарбонаты получают поликонденсацией на поверхности раздела фаз или переэтерификацией, причем их отдельные виды представлены в Encycl. Polym. Sci. Engng. 11, 648 - 718.

При поликонденсации на поверхности раздела фаз бисфенолы эмульгируют в виде водных щелочных растворов в инертных органических растворителях, таких, например, как метиленхлорид, хлорбензол или тетрагидрофуран, и подвергают ступенчатой реакции с фосгеном. В качестве катализаторов успешно используют амины, а при стерически затрудненных бисфенолах - также катализаторы фазового перехода. Полученные полимеры растворимы в используемых органических растворителях.

Посредством выбора бисфенолов можно широко варьировать свойства полимеров. При одновременном использовании различных бисфенолов в процессе многоступенчатой поликонденсации могут быть синтезированы также блочные полимеры.

Методы измерений

Определение температуры стеклования (TGA) не содержащей воды диспергирующей добавки.

Изотермическое термогравиметрическое исследование осуществляли посредством термовесов Auto TGA 2950 V 5.4А фирмы ТА Instruments со скоростью нагрева 5 К/мин до температуры 260°C и последующим изотермическим анализом в течение 60 минут при 260°C. Образцы перед измерением не кондиционировали, но сушили следующим образом.

Водные диспергирующие добавки сушили в сушильном шкафу до постоянной массы перед измерением температуры стеклования (TGA).

В случае использования продуктов бисерной полимеризации в качестве диспергирующего средства проводили измерение TGA твердых бисерных полимеризатов, то есть у водного щелочного раствора бисерного полимеризата, анализировали твердый бисерный полимеризат, использованный для получения этого раствора.

Определение индекса пожелтения и трансмиссии

Литьем под давлением получали испытуемый образец размером 60 мм × 45 мм × 3 мм, у которого определяли трансмиссию (светопропускание) (Т) согласно DIN 5036 и индекс пожелтения (G) согласно DIN 6167 посредством измерительного прибора Lambda 19 фирмы Perkin Elmer.

Испытуемые образцы изготавливали из каждой окрашенной формовочной массы или проводили исследования гранулята. Испытуемые образцы получали литьем под давлением на Arburg 221 или Battenfeld CD.

Определение модуля упругости

Модуль упругости (Е-модуль) определяли согласно ISO 527. Определение температуры размягчения по Вика.

Определение температуры размягчения по Вика (VET) осуществляли согласно ISO 306-В50.

Определение индекса расплава MVR.

Определение индекса (скорости) расплава MVR осуществляли согласно ISO 1133, 230°C /3,8 кг.

Определение атмосферостойкости

Атмосферостойкость оценивали по индексу пожелтения и изменения трансмиссии, а также визуальной оценкой после облучения в течение 1500 часов или 7500 часов в ксенон-тесте. Название прибора Xenotest 1200 (45 Вт/м2).

Нижеследующие примеры служат более подробной иллюстрации и лучшему пониманию настоящего изобретения, никоим образом не ограничивая его.

Примеры

В приведенных ниже примерах использовали диспергирующую добавку А) Tego® Dispers 755W и В) бисерный сополимер метакриловой кислоты с гидрофобным метакрилатом, а в сравнительном примере - EFKA 4550. Диспергирующие добавки в сухом состоянии имели при изотермическом термогравиметрическом анализе при температуре 260°C в течение 60 минут следующую потерю массы:

Пример A: Tego® Dispers 755W=1,3 мас.%,

Пример В: сополимеры метакриловой кислоты с гидрофобным метакрилатом=2,9 мас.%,

Сравнительный пример V: EFKA 4550=25,5 мас.%.

I) Получение сополимера из Примера В.

В полимеризационный котел с циркуляцией теплой воды, мешалкой и подводом азота заливали водную фазу из:

- 750 кг полностью без минеральных солей (VE) воды;

- 13,5 кг Mowiol 10%-ный в VE-воде;

- 225 г 2-меркаптоэтанола, разбавленного посредством 500 г VE-воды;

- 112 г Trilon А (40 мас.%-ный раствор тринатрийнитрилотриацетата в воде, фирма BASF), дополнительно разбавленного посредством еще 500 г воды;

- 3890 г дибензолпероксида (75 мас.%-ный раствор в воде, суспендированный в 25 кг VE-воды).

В этот приемник насосом подавали мономерную смесь из:

- 169 кг метакриловой кислоты;

- 56,25 кг 2-этилгексилметакрилата.

Непосредственно после этого прибавляли 100 кг VE-воды. Заданное значение температуры при нагревании циркулирующей теплой воды устанавливали температуру 80°C. По окончании реакции исходную смесь выдерживали при 80°C в течение 1 часа, а затем охлаждали до 35°C, разбавляли 450 кг VE-воды и непосредственно после этого просеивали через вибросито (90 мкм).

250 кг полученного продукта смешивают в полимеризационном котле с циркуляцией теплой воды и мешалкой с 1500 кг VE-воды и нагревают до температуры 60°C. В течение 60 минут в этот приемник добавляют смесь из:

- 1100 кг VE-воды;

- 75 кг натронного щелока, 50%-ного

и затем добавляют 100 кг VE-воды. Непосредственно после этого исходную смесь перемешивают в течение 4 часов при температуре 60°C, после чего охлаждают до 30°C и доводят показатель рН до 11,5 - 12,5 натронным щелоком с концентрацией его 50%. Сухое содержание полученной диспергирующей добавки составило от 3,5 до 4 мас.%.

Для того чтобы определить влияние диспергирующей добавки на индекс пожелтения полимерной смеси сначала последовательно получают формовочные массы окрашенных термопластичных пластмасс и проводят испытание для определения термостабильности.

II) Испытание диспергирующих добавок на термостойкость.

Улучшение термостойкости диспергирующей добавки A) Tego® Dispers 755W и В) бисерного полимеризата в качестве диспергирующей добавки в сравнении с EFKA 4550 оценивали по индексу пожелтения при различном воздействии температуры, сдвиговом воздействии и продолжительности температурного воздействия. При этом сравнивали два способа воздействия температуры:

Способ I. Компаундирование, термическое воздействие в процессе литья под давлением при температуре Т=290°C.

Способ II: Термическое воздействие на кнет-смесителе Брабендера при температуре Т=260°C с варьированием продолжительности термического воздействия и концентрации диспергирующей добавки.

II.1) Способ I: Компаундирование, термическое воздействие в процессе литья под давлением при Т=290°C.

Отдельные диспергирующие добавки Tego® Dispers 755W (Примеры А1 и А2 по изобретению) и EFKA 4550 (Сравнительный пример V2) компаундировали при температуре 240°C в двух концентрациях 0,01 мас.% и 0,1 мас.%, в каждом случае, в расчете на гранулят PLEXIGLAS® 8N или в случае добавки - бисерный полимеризат (приблизительно 4 мас.%-ный водный раствор, Примеры В1 и В2 по изобретению) в концентрации 0,25 и 1,5 мас.%, и непосредственно после этого компаунд/гранулят подвергали литью под давлением при температуре 290°C. Из литых изделий изготавливали пластиночки, сформованные на прессе для штамповки выдавливанием, толщиной 3 мм при 210°C. Для сравнения параллельно перерабатывали гранулят PLEXIGLAS® 8N без диспергирующей добавки и подвергали термическому воздействию (Сравнительный пример V1). Непосредственно после этого пластиночки, полученные на прессе для штамповки выдавливанием, оценивали визуально на изменение окраски, образование отложения и бугорков и измеряли для оценки индекс пожелтения. Эталоном окраски и образования бугорков служил PLEXIGLAS® 8N.

При сравнении измеренного индекса пожелтения по Сравнительному примеру V1, взятого за нулевое значение (сравнительный ноль), с Примерами А2, В2 и Сравнительным примером V2 очевидно большее увеличение индекса пожелтения:+3,5 по отношению к нулевому значению V1=0,6.

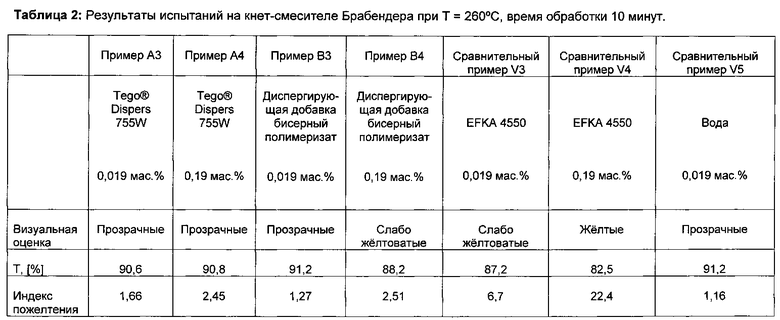

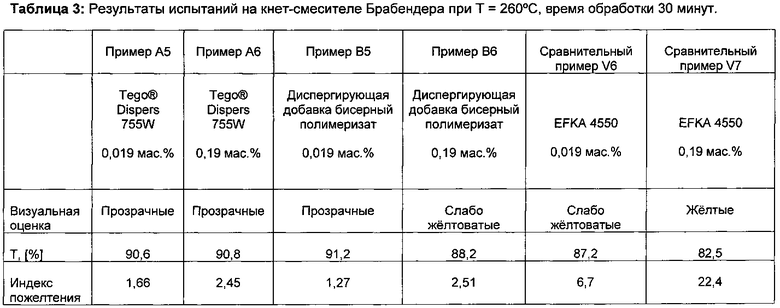

II.2) Способ II: Термическое воздействие в процессе термической обработки на кнет-смесителе Брабендера при Т=260°C с варьированием продолжительности термического воздействия.

Для имитации термического воздействия со сдвиговым воздействием осуществляли испытание на кнет-смесителе Брабендера с перетоком аргона при температуре 260°C. В качестве кнет-смесителе Брабендера использовали измерительный кнет-смеситель Rheodrive 5000 фирмы НААКЕ с кнет-насадкой Rheomix 600.

Загружали в качестве основы формовочную массу PLEXIGLAS® 8N (50 г) и в горячие расплавы дозировали соответствующее указанное в Таблице 2 количество диспергирующей добавки (0,019 мас.% или 0,19 мас.%). Помимо времени смешения на кнет-смесителе 10 минут продолжали смешение на кнет-смесителе еще 30 минут для варьирования термического воздействия. Определяли трансмиссию (светопропускание) и индекс пожелтения пластиночек, сформованных на штамповочном прессе с выдавливанием (при температуре получения пластиночек 210°C).

Индекс пожелтения пластиночек, сформованных на прессе для штамповки выдавливанием (FPP), по Примеру A3 лишь немного выше, чем индекс пожелтения пластиночек FPP по Сравнительному примеру V5 (сравнительное испытание с добавкой только соответствующего количества воды, индекс пожелтения 1,16): прирост+0,5.

Индекс пожелтения пластиночек FPP по Примеру ВЗ составляет лишь 1,27 после термического воздействия в течение 10 минут при температуре 260°C. Для сравнения проводили испытания с диспергирующей добавкой EFKA 4550. При этом индекс пожелтения составил 6,7 (V3), а трансмиссия составила только лишь 87,2%. При увеличении количества диспергирующей добавки влияние на термическую нестабильность диспергирующей добавки EFKA 4550 становится особенно явным. Так, для пластиночек FPP по Сравнительному примеру V4 индекс пожелтения достигает 22,4. Для сравнения индексы пожелтения пластиночек FPP по Примерам А4 и В4 составляют только 2,45 или 2,51.

При увеличении продолжительности термического воздействия с 10 минут до 30 минут повышается также индекс пожелтения по Примерам А5 и В5 (до 5,5 или 4,4). При десятикратном увеличении концентрации достигается индекс пожелтения 7,1 (Пример А6) и 5,2 (Пример В6). Для сравнения значительно более сильно повышается индекс пожелтения в Сравнительном примере V7 (до 42,8).

III) Испытание красящих составов на способность к переработке (образование отложений).

III.1) Приготовление жидкой краски

Каждое из диспергирующих средств (20 мас.ч.), полностью без минеральных солей воду (40 мас.ч) и обе добавки (Byk 024 - 0,6 мас.ч и Ebotec MT 15 - 0,07 мас.ч.) взвешивали в стеклянную склянку (125 мл). Посредством растворителя (Dispermat) пигмент (красящее средство 1: красящее средство 2=3,8: 1) порционно перемешивали в жидкости с интенсивностью 500 - 1000 об/мин (около 20 минут). После процесса перемешивания в стеклянную склянку загружали по 60 г глиняных шариков, слив перекрывали и диспергировали около 20 часов на ролловом станке. Для оценки качества диспергирования затем оценивали размер частиц посредством измерителя степени измельчения.

III. 2) Крашение

Из синтетического полимерного гранулята и красящего состава в качающемся смесителе получают смесь, которую дозируют посредством воронки в питающую зону одношнекового экструдера. Зоны дегазации были присоединены к вакуумному насосу. Экструдер был присоединен к гранулятору.

В каждом случае 0,057 мас.% описанных выше приготовленных жидких красок С1, С2 и V8 наносили в барабане на формовочную массу гранулята Plexiglas 8N. Смесь дважды компаундировали в одношнековом экструдере при температуре 240°C и подвергали испытанию на способность к переработке литьем под давлением (100 штук в герметизированном цилиндре).

Результаты испытаний показывают, что в процессе литья под давлением формовочных масс из окрашенных красящим составом по изобретению пластмасс отложений на пресс-формах для литья под давлением не образуется. В сравнении с формовочной массой неокрашенного PLEXIGLAS® 8N после добавления, в каждом случае, диспергирующей добавки температура размягчения по Вика повышается от 106°C до 109,15°C или 109,9°C или 107,9°C (смотри Таблицу 5).

IV) Крашение красящими составами, содержащими органическое связующее (Сравнительный пример V9).

Для окрашивания органическим связующим (эфир жирной кислоты) из синтетического гранулята и красящего состава в качающемся смесителе готовили смесь, которую посредством воронки дозировали в питающую зону одношнекового экструдера. Зоны дегазации были присоединены к вакуумному насосу. К экструдеру был подключен гранулятор. Из полученного таким образом гранулята на второй стадии переработки литьем под давлением получали испытуемый образец для определения температуры размягчения по Вика.

Состав:

- Красящее средство:

- 0,06 мас.% Thermplastrot® 454, - 0,016 мас.% Macrolexgelb® G,

- 0,3 мас.% октадеценовой кислоты, приблизительно, на 70 мол.%

которой находится в виде олигоэтиленгликолевого моно- и диэфира, а остальные 30% этерифицированы сахаром/многозначным спиртом, дающим при окислении моносахарид

- 99,62 мас.% формовочная масса PLEXIGLAS® 8N.

Литье под давлением на Battenfeld BA 350 CD:

Время литья: 1,76 с,

Температура массы: 250°C,

Температура цилиндра: от 250°C до 230°C,

Температура пресс-формы: 68°C,

Переключение литья на выдержку под давлением при 560 бар (внутреннее давление формы), Общее время цикла: 50 с,

Литье под давлением с открытым цилиндром для дегазации,

После 30 скачков сильного отложения на форме и отложения красного красителя температура размягчения по Вика: 106°C.

Для сравнения:

Температура размягчения по Вика формовочной массы PLEXIGLAS® 8N с содержанием 0,06 мас.% Thermoplastrot® 454 и 0,016 мас.% Macrolexgelb® G без содержания жирной кислоты с 18 атомами углерода: 107°C.

V. Сравнение свойств продуктов, полученных непрерывным способом крашения

Окрашивание на основе диспергирующей добавки EFKA 4550 часто оказывается относительно места окрашивания слишком желтым, то есть окрашенное место находится явно выше эллипса, который может, кроме того, соблюдаться при использовании соотношения красящих средств, используемых для стандартного компаундирования.

Относящееся к этому преимущество использования диспергирующей добавки A) Tego® Dispers 755W подтверждается последующим испытанием аналогично Примеру 1 из текста немецкой заявки на патент DE 102009045122.6. Обработку проводили в установке согласно Фиг.1, а также согласно описанию немецкой заявки на патент DE 102009045122.6. В качестве клапана инжектирования использовали клапанную форсунку с сильфоном Typ 230 DN 2 PN фирмы Phönix. Давление внутри экструдера в месте питания соответствовало приблизительно атмосферному давлению, причем температура составляла около 260°C. В месте ввода пропускали 750 кг/час формовочной массы. В качестве водных жидких красок использовали следующие составы:

Регулирование подачи необходимого в каждом случае количества жидких красок D1 или D2 и V10 для получения желаемой окрашенной формовочной массы осуществляли в порядке, представленном на Фиг.1 немецкой заявки на патент DE 102009045122.6.

Окрашенные формовочные массы показали превосходное распределение красителя, которое оставалось внутри очень узкой спецификации окраски.

Для описания окраски использовали систему активной валентности (DIN 5033, часть3) с x- и y-координатами и светопропусканием, причем определение этих показателей осуществляли согласно DIN 5033, часть 4 и 7.

Обычные спецификации окрашенной формовочной массы предусматривают Х-координату в пределах от 0,6495 до 0,6565, Y-координату в пределах от 0,3355 до 0,3360 и трансмиссию (светопропускание) в пределах от 30,8% до 32,8%. При общей продолжительности испытания около 3 часов с постоянными промежутками времени отбирали по 3 образца рабочего испытания с красками D1 и D2. При рабочем испытании с краской V10 отбирали 5 образцов в продолжение 3-х часов испытания.

Если при использовании краски V10 достигались значения показателей за пределами спецификации продукта, то при использовании красок D1 и D2 значения показателей находились в пределах спецификации продукта.

VI) Атмосферостойкость формовочной массы

VI.1) Неокрашенная формовочная масса, содержащая диспергирующую добавку Tego® Dispers 755W для испытания чистой диспергирующей добавки

Добавление диспергирующей добавки Tego® Dispers 755W не влияет негативно на атмосферостойкость. После 5000 часов и 7500 часов ксенон-теста (толщина образца 3 мм, свет D65/100) Plexiglas 8N, содержащий 0,1 мас.% Tego® Dispers 755W, сравнивали с стеклопрозрачным Plexiglas 8N относительно изменения трансмиссии и индекса пожелтения. Кроме того, образцы оценивали визуально. Используемое количество Tego-Dispers в сравнении с обычно употребляемыми составами жидких красителей явно повышено, чтобы можно было идентифицировать возможное влияние 5 диспергирующей добавки на атмосферостойкость.

Plexiglas 8N, содержащий диспергирующую добавку, после 7500 часов испытания показал сравнимое с чистым Plexiglas 8N изменение индекса пожелтения и трансмиссии.

VI.2) Атмосферостойкость окрашенной в красный цвет формовочной массы, содержащей красящее средство и диспергирующую добавку Tego® Dispers 755W, в испытании комбинации красящего средства и связующего.

Испытуемый образец, полученный из материала в испытании с D1 (Plexiglas 8N rot) показывает в сравнении с соответствующим окрашенным стандартным продуктом, полученным добавлением маточной смеси (Plexiglas 8N rot), сравнимую атмосферостойкость.

VI.2.1) Перерабатывающая способность

Plexiglas 8N rot (материал из D1) даже после 100 воздействий на машине для литья под давлением (Spritzgussmashine Тур Arburg 221) при закрытом цилиндре не показывает образования никаких отложений или прочих недостатков.

VI.2.2) Результаты механических испытаний

Для каждого испытуемого образца определяли температуру размягчения по Вика, индекс расплава MVR, а также модуль упругости (Е-модуль) в испытании на растяжение

Показатели механических свойств окрашенных в красный цвет формовочных масс показывают, что свойства продукта, полученного из маточной смеси материала стандарта, не отличаются от свойств продукта, окрашенного жидкой краской на основе Tego® Dispers 755W.

VII) Демонстрация стабилизации красящего состава посредством загустителя по изобретению

В известном уровне техники, особенно в международной заявке WO 2010/020474 А1, в качестве диспергирующей добавки использовали EFKA 4550. Посредством этой добавки при содержании красителя, например, 33,33 мас.% можно достичь вязкости состава, необходимой для хорошей переработки. Недостатком добавки EFKA 4550 является ее низкая термостойкость, которая может легко привести при приготовлении состава к частичному перегреву активного вещества. Это делается заметным по возрастанию вязкости при хранении, что может привести к трудностям при переработке. Кроме того, посредством добавки EFKA 4550 нельзя приготовить составы с содержанием красящего средства 6%, которые обладают достаточно высокой вязкостью для использования.

Красящие средства по изобретению позволяют избежать проблем с вязкостью при хранении. Кроме того, могут быть получены составы с низким содержанием красящего средства и поэтому можно сделать доступным использование других красителей. Благодаря добавке загустителя в системе по изобретению может достигаться синергетический эффект с диспергирующей добавкой, в результате чего помимо устранения проблем с вязкостью можно также улучшить седиментационные свойства. Это демонстрируют приведенные в Таблице 12 примеры и сравнительные примеры. При этом получают красящие составы согласно рецептурам из Таблицы 12 и определяют их вязкость или скорость седиментации.

Из Таблицы 12 очевидно, что скорость седиментации с системой по изобретению и с одинаковым содержанием красящего средства примерно на 50% выше, чем с системой согласно известному уровню техники. Кроме того, величина показателя вязкости свидетельствует о том, что только с системой по изобретению можно получить низкое содержание красящего средства при пригодной вязкости.

Используемый для загущения полимер после окрашивания формовочной массы остается в ней и не оказывает отрицательного влияния на ее свойства. Это подтверждается контрольными испытаниями для определения термостойкости и данными по атмосферостойкости формовочных масс, содержащих Rohagit S hv.

Термостойкость загустителя Rohagit S hv, кроме того, подтверждается контрольным испытанием для определения термостойкости при температуре 290°C при смешении смесей формовочной массы Plexiglas® 8N с 0,01% Rohagit S hv. В каждом случае, 0,01% загустителя компаундировали и непосредственно после этого компаунд/гранулят подвергали литью под давлением при температуре 290°C. Из литых изделий получали пластиночки, изготовленные формованием на прессе для штампования с выдавливанием (FPP) толщиной 3 мм при 210°C. Индекс пожелтения формовочной массы, содержащей загуститель, составлял 0,7.

Термостойкость загустителя Rohagit S mv также доказывали смешением формовочной массы Plexiglas® 8N с 0,01% Rohagit S mv при испытании на термостойкость при температуре 290°C. Индекс пожелтения формовочной массы, содержащей загуститель, составил 0,8.

Ксенон-тест формовочной массы окрашенного в красный цвет Plexiglas® 8N, содержащей сополимер метакриловой кислоты, соответствующий Rohagit S, показал отсутствие образования трещин после 10 000 часов (толщина образца 3 мм, свет А/2°), точно также как у сравнительного материала формовочной массы Plexiglas® 8N без полимера-загустителя.

Изобретение относится к водным красящим составам для крашения формовочных масс из термопластичных синтетических полимеров. Красящий состав содержит от 1 до 49 мас. % диспергирующей добавки, имеющей потерю массы чистой диспергирующей добавки в сухом виде максимум 15 мас. % при изотермическом термогравиметрическом анализе при 260°С в течение 60 минут. Указанную диспергирующую добавку представляют сополимеры метакриловой кислоты с гидрофобным метакрилатом или сополимеры простого полиэфира, выбранного из этилен-, пропилен- и/или бутиленоксида и стиролоксида. Красящий состав содержит также от 0,5 до 50 мас. % органического или неорганического пигмента и до 98,5 мас. % воды. Описываются также окрашенные указанным составом термопластичные пластмассы, в частности поли(алкил)(мет)акрилат. Предложенный красящий состав позволяет устранить или значительно снизить пожелтение термопластичных пластмасс при крашении пигментами в условиях сильного термического воздействия, а также снизить возможность колебаний координат цветности окрашенных пластмасс. 4 н. и 17 з.п. ф-лы, 12 табл., 12 пр.

1. Водный красящий состав для крашения формовочных масс из термопластичных пластмасс, отличающийся тем, что он содержит:

a) от 1 мас. % до 49 мас. % сополимера метакриловой кислоты с гидрофобным метакрилатом или сополимера простого полиэфира, выбранного из этилен-, пропилен- и/или бутиленоксида и стиролоксида, в качестве диспергирующей добавки с потерей массы чистой диспергирующей добавки в сухом виде максимум 15 мас. % при изотермическом термогравиметрическом анализе при температуре 260°С в течение 60 минут,

b) от 0,5 мас. % до 50 мас. % пигмента или смеси пигментов и

c) до 98,5 мас. % воды, причем массовое содержание компонентов от а) до с) в сумме составляет 100 мас. %,

причем пигмент или, по меньшей мере, один пигмент пигментной смеси согласно b) выбран из группы, состоящей из диазокрасителей, периленов, антрахинонов, антрапиримидинов, перинонов, Thermoplastrot® 454, Macrolexgelb® G, хромата цинка, сульфида кадмия, окиси хрома, ультрамаринового пигмента, металлических чешуек, сульфата бария (BaSO4).

2. Водный красящий состав по п. 1, отличающийся тем, что потеря массы чистой диспергирующей добавки в сухом виде составляет от 0,1 до 10 мас. %, предпочтительно от 0,5 до 7 мас. %, более предпочтительно от 0,5 до 5 мас. % и наиболее предпочтительно от 1 до 4 мас. %.

3. Водный красящий состав по п. 1, отличающийся тем, что он дополнительно содержит до 50 мас. % вспомогательного средства.

4. Водный красящий состав по п. 1, отличающийся тем, что вода является полностью обессоленной водой.

5. Водный красящий состав по п. 1, отличающийся тем, что пигментом или, по меньшей мере, одним пигментом пигментной смеси согласно b) является Sandoplast® Rot G / Solvaperm® Rot G.

6. Водный красящий состав по п. 1, отличающийся тем, что содержание диспергирующей добавки составляет между 5 мас. % и 45 мас. %, предпочтительно от 10 мас. % до 40 мас. % и особенно предпочтительно от 20 мас. % до 35 мас. %, в каждом случае, в расчете на общее количество красящего состава.

7. Водный красящий состав по п. 1, отличающийся тем, что он в качестве диспергирующей добавки содержит суспензионный полимеризат, содержащий метакриловую кислоту и 2-этилгексилметакрилат.

8. Водный красящий состав по п. 1, отличающийся тем, что он в качестве диспергирующей добавки содержит Tego® Dispers 755W.

9. Водный красящий состав по п. 3, отличающийся тем, что в качестве вспомогательного средства он содержит загуститель, в особенности содержащий карбоксилатные группы полимер или целлюлозу, особенно этилцеллюлозу.

10. Применение водного красящего состава для крашения формовочных масс из термопластичных пластмасс, причем водный красящий состав содержит:

a) от 1 мас. % до 49 мас. % сополимера метакриловой кислоты с гидрофобным метакрилатом или сополимера простого полиэфира, выбранного из этилен-, пропилен- и/или бутиленоксида и стиролоксида, в качестве диспергирующей добавки с потерей массы чистой диспергирующей добавки в сухом виде максимум 15 мас. % при изотермическом термогравиметрическом анализе при температуре 260°С в течение 60 минут,

b) от 0,5 мас. % до 50 мас. % пигмента или смеси пигментов и

c) до 98,5 мас. % воды, причем массовое содержание компонентов от а) до с) в сумме составляет 100 мас. %.

11. Применение водного красящего состава по п. 10, отличающееся тем, что потеря массы чистой диспергирующей добавки в водном красящем составе в сухом виде составляет от 0,1 до 10 мас. %, предпочтительно от 0,5 до 7 мас. %, более предпочтительно от 0,5 до 5 мас. % и наиболее предпочтительно от 1 до 4 мас. %.

12. Применение водного красящего состава по п. 10, отличающееся тем, что водный красящий состав дополнительно содержит до 50 мас. % вспомогательного средства.

13. Применение водного красящего состава по п. 10, отличающееся тем, что вода является полностью обессоленной водой.

14. Термопластичная пластмасса, отличающаяся тем, что она окрашена водным красящим составом, содержащим:

а) от 1 мас. % до 49 мас. % сополимера метакриловой кислоты с гидрофобным метакрилатом или сополимера простого полиэфира, выбранного из этилен-, пропилен- и/или бутиленоксида и стиролоксида, в качестве диспергирующей добавки с потерей массы чистой диспергирующей добавки в сухом виде максимум 15 мас. % при изотермическом термогравиметрическом анализе при температуре 260°С в течение 60 минут,

b) от 0,5 мас. % до 50 мас. % пигмента или смеси пигментов и

c) до 98,5 мас. % воды, причем массовое содержание компонентов от а) до с) в сумме составляет 100 мас. %.

15. Термопластичная пластмасса по п. 14, отличающаяся тем, что потеря массы чистой диспергирующей добавки в водном красящем составе в сухом виде составляет от 0,1 до 10 мас. %, предпочтительно от 0,5 до 7 мас. %, более предпочтительно от 0,5 до 5 мас. % и наиболее предпочтительно от 1 до 4 мас. %.

16. Термопластичная пластмасса по п. 14, отличающаяся тем, что водный красящий состав дополнительно содержит до 50 мас. % вспомогательного средства.

17. Термопластичная пластмасса по п. 14, отличающаяся тем, что вода в водном красящем составе является полностью обессоленной водой.

18. Поли(алкил)(мет)акрилат, отличающийся тем, что он окрашен водным красящим составом, содержащим:

a) от 1 мас. % до 49 мас. % сополимера метакриловой кислоты с гидрофобным метакрилатом или сополимера простого полиэфира, выбранного из этилен-, пропилен- и/или бутиленоксида и стиролоксида, в качестве диспергирующей добавки с потерей массы чистой диспергирующей добавки в сухом виде максимум 15 мас. % при изотермическом термогравиметрическом анализе при температуре 260°С в течение 60 минут,

b) от 0,5 мас. % до 50 мас. % пигмента или смеси пигментов и

c) до 98,5 мас. % воды, причем массовое содержание компонентов от а) до с) в сумме составляет 100 мас. %.

19. Поли(алкил)(мет)акрилат по п. 18, отличающийся тем, что потеря массы чистой диспергирующей добавки в водном красящем составе в сухом виде составляет от 0,1 до 10 мас. %, предпочтительно от 0,5 до 7 мас. %, более предпочтительно от 0,5 до 5 мас. % и наиболее предпочтительно от 1 до 4 мас. %.

20. Поли(алкил)(мет)акрилат по п. 18, отличающийся тем, что водный красящий состав дополнительно содержит до 50 мас. % вспомогательного средства.

21. Поли(алкил)(мет)акрилат по п. 18, отличающийся тем, что вода в водном красящем составе является полностью обессоленной водой.

| WO 2010020474 A1, 25.02.2010;RU 2361891 C2, 20.07.2009;US 3767444 A, 23.10.1973;WO 2008080580 A2, 10.07.2008;EP 1529821 A2, 11.05.2005;DE 102006062439 A1, 03.07.2008;RU 2238286 C2, 20.10.2004. |

Авторы

Даты

2016-09-10—Публикация

2011-07-05—Подача