Изобретение касается термопластических формовочных масс, содержащих

A) от 10 до 98% масс. полиамида;

B) от 0,001 до 20% масс. железного порошка с максимальным размером частиц 10 мкм (величина d50);

C) от 1 до 40% масс. не содержащего галогенов огнезащитного средства из группы содержащих фосфор или азот соединений, или Р-N-конденсатов, или их смесей;

D) от 0 до 70% масс. других добавок,

причем сумма массовых процентных долей компонентов А)-D) составляет 100%.

Кроме того, изобретение касается применения формовочных масс согласно изобретению для изготовления волокон, пленок и формованных изделий любого рода, а также получаемых при этом формованных изделий.

Термопластические полиамиды, как то: РА6 и РА66 в форме армированных стекловолокном формовочных масс часто применяют в качестве конструкционных материалов для деталей, которые на протяжении срока своей службы подвержены воздействию высоких температур, причем это ведет к термоокислительным повреждениям. Добавляя известные тепловые стабилизаторы, проявление термоокислительной деструкции можно отсрочить, но не предотвратить ее навсегда, что проявляется в падении механических характеристических показателей. Улучшение устойчивости к тепловому старению (УТС, нем. wärmealterungsbeständigkeit (WAB)) полиамидов чрезвычайно желательно, поскольку благодаря этому можно добиться более длительных сроков службы деталей, подвергающихся термической нагрузке, либо же снизить риск их выхода из строя. В качестве альтернативы улучшенная УТС может также дать возможность использовать эти детали при более высоких температурах.

Применение в полиамидах порошка элементарного железа известно из немецкой заявки DE-A 26 02 449, японских заявок JP-A 09/221590, JP-A 2000/86889 (в каждом случае в виде наполнителя), JP-A 2000/256 123 (в виде декоративной добавки), а также из международных заявок WO 2006/074912 и WO 2005/007727 (стабилизаторы).

Из европейской заявки ЕР-А 1 846 506 известна комбинация содержащих медь стабилизаторов с оксидами железа для полиамидов.

Устойчивость известных формовочных масс к тепловому старению, особенно на протяжении длительных периодов термической нагрузки, все еще недостаточна.

Поверхность формованных изделий требует улучшения, поскольку при тепловом старении образуются пористые участки, а также формируются пузыри.

В недавней европейской заявке на патент №08171803.3 для улучшения УТС предложены комбинации полиэтилениминов с порошком железа. Огнезащитные средства упомянуты в указанных публикациях лишь самым общим образом.

Поэтому в основе настоящего изобретения лежала задача предоставить термопластические полиамидные формовочные массы, обладающие улучшенной УТС и хорошим качеством поверхности после теплового старения, а также механическими качествами.

Соответственно этому были найдены определенные в начале формовочные массы. Предпочтительные формы исполнения приведены в зависимых пунктах.

В качестве компонента А) формовочные массы согласно изобретению содержат от 10 до 98, предпочтительно от 20 до 97, и в частности от 25 до 90% масс. по меньшей мере одного полиамида.

Коэффициент вязкости полиамидов формовочных масс согласно изобретению в общем случае составляет 90-350, предпочтительно 110 - 240 мл/г при определении в 0,5%-ном по массе растворе 96%-ной по массе серной кислоты при 25°С согласно ISO 307.

Предпочтительны полукристаллические или аморфные смолы с молекулярной массой (среднемассовое значение) по меньшей мере 5 000, описанные, например, в публикациях американских патентов 2 071 250, 2 071 251, 2 130 523, 2 130 948, 2 241 322, 2 312 966, 2 512 606 и 3 393 210.

Примеры этого - полиамиды, являющиеся производными лактамов с 7-13 звеньями кольца, как то: поликапролактама, поликаприллактама и полилауринлактама, а также полиамиды, которые получают реакцией дикарбоновых кислот с диаминами.

В качестве дикарбоновых кислот можно применять алкановые дикарбоновые кислоты с 6-12, в особенности 6-10 атомами углерода и ароматические дикарбоновые кислоты. Здесь в качестве кислот следует упомянуть только адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, додекандикислоту, и терефталевую и/или изофталевую кислоту.

В качестве диаминов особо удобно применять алкандиамины с 6-12, в особенности 6-8 атомами углерода, а также мета-ксилилендиамин (например, Ultramid® Х17 производства BASF SE, молярное соотношение MXDA и адипиновой кислоты 1:1), ди-(4-аминофенил)метан, ди-(4-амино-циклогексил)-метан, 2,2-ди-(4-аминофенил)-пропан, 2,2-ди-(4-аминоцикло-гексил)-пропан или 1,5-диамино-2-метил-пентан.

Предпочтительные полиамиды - это амид полигексаметиленадипиновой кислоты, амид полигексаметиленсебациновой кислоты и поликапролактам, а также сополиамиды 6/66, в частности с долей капролактамных единиц в 5-95% (например, Ultramid® С31 производства BASF SE).

Прочие подходящие полиамиды получают из ω-аминоалкилнитрилов, как, например, аминокапронитрил (РА 6) и адиподинитрил с гексаметилендиамином (РА 66) путем т.н. прямой полимеризации в присутствии воды, как это описано, например, в немецкой заявке DE-A 10313681, европейских заявках ЕР-А 1198491 и ЕР 922065.

Кроме того, необходимо также упомянуть полиамиды, которые получают, например, конденсацией 1,4-диаминобутана с адипиновой кислотой при повышенной температуре (полиамид 4,6). Способы синтеза полиамидов этой структуры описаны, например, в европейских заявках на патент ЕР-А 38 094, ЕР-А 38 582 и ЕР-А 39 524.

Кроме того, можно применять полиамиды, которые получают сополимеризацией двух или нескольких вышеупомянутых мономеров, или смеси нескольких полиамидов, причем соотношение смешивания может быть любым. Особо предпочтительны смеси полиамида 66 с другими полиамидами, в особенности сополиамиды 6/66. Кроме того, особо выгодно показали себя такие частично ароматические сополиамиды, как РА6/6Т и РА66/6Т, содержание триаминов в которых составляет менее 0,5, предпочтительно менее 0,3% масс. (см. европейскую заявку ЕР-А 299 444). Другие устойчивые к высоким температурам полиамиды известны из европейской заявки ЕР-А 19 94 075 (PA 6T/6I/MXD6)

Синтез предпочтительных частично ароматических сополиамидов с низким содержанием триаминов можно осуществлять способами, описанными в европейских заявках ЕР-А 129 195 и 129 196.

Нижеследующее перечисление, не носящее заключительного характера, содержит упомянутые, а также другие полиамиды А) в смысле изобретения, а также содержащиеся в них мономеры

АВ-полимеры:

В качестве компонента В) формовочные массы согласно изобретению содержат 0,001-20, предпочтительно 0,05-10, и в частности 0,1-5% масс. железного порошка с максимальным размером частиц 10 мкм (значение d50), который получают термическим разложением пентакарбонила железа.

Железо встречается в нескольких аллотропных формах:

1. α-Fe (феррит) образует объемно-центрированную кубическую решетку, способно к намагничиванию, растворяет мало углерода и встречается в чистом железе до 928°С. При 770°С (температура Кюри) оно утрачивает свои ферромагнитные свойства и становится парамагнитным; железо в диапазоне температур от 770 до 928°С также называют β-Fe. При нормальной температуре и давлении по меньшей мере в 13000 МПа α-Fe переходит в т.н. β-Fe с уменьшением объема примерно на 0,20 см3/моль, причем плотность возрастает с 7,85 до 9,1 (при 20000 МПа).

2. γ-Fe (аустенит) образует гранецентрированную кубическую решетку, немагнитно растворяет много углерода и встречается только в температурном интервале от 928 до 1398°С.

3. δ-Fe, объемно-центрированное, существует между 1398°С и точкой плавления 1539°С.

Металлическое железо в общем случае серебристо-белое, плотность составляет 7,874 (тяжелый металл), температура плавления 1539°С, температура кипения 2880°С; удельная теплоемкость (между 18 и 100°С) около 0,5 г-1 К-1, предел прочности на растяжение 220-280 Н/мм2. Эти значения справедливы для химически чистого железа.

В промышленном масштабе железо получают металлургическим переделом железных руд, железных шлаков, пиритовых огарков и переплавкой лома и сплавов.

Железный порошок согласно изобретению изготавливают термическим разложением пентакарбонила железа, предпочтительно при температурах в 150°С-350°С. Форма получаемых при этом частиц предпочтительно сферическая, т.е. шаровидная или приблизительно шаровидная (также называемая сферолитической).

У предпочтительного железного порошка распределение частиц по размеру соответствует описанному ниже, причем распределение частиц по размеру определяют в водной суспензии высокого разбавления методом лазерной дифракции (например, прибором Beckmann LS13320). В качестве опции описанный ниже размер частиц (и распределение) можно задать размолом или/и просеиванием.

При этом dxx означает, что ХХ% общего объема частиц меньше, чем данное значение.

значения d50: максимум 10 мкм, преимущественно 1,6-8, в частности 2,9-7,5 мкм, крайне предпочтительно 3,4-5,2 мкм;

значения d10: преимущественно 1-5 мкм, в частности 1 - 3 и крайне предпочтительно 1,4 - 2,7 мкм;

значения d90: преимущественно 3-35 мкм, в особенности 3 - 12 и крайне предпочтительно 6,4 - 9,2 мкм.

Предпочтительно, чтобы содержание железа в компоненте В) составляло 97-99,8 г/100 г, преимущественно 97,5-99,6 г/100 г. Предпочтительно, чтобы содержание других металлов было ниже 1000 ppm, в частности ниже 100 ppm, а крайне предпочтительно ниже 10 ppm.

Содержание железа обычно определяют методом инфракрасной спектроскопии.

Целесообразно, чтобы содержание углерода составляло 0,01-1,2, предпочтительно 0,05-1,1 г/100 г, а в особенности 0,4-1,1 г/100 г. В случае предпочтительных порошков железа это содержание углерода соответствует таким порошкам, которые после термического разложения не подвергали восстановлению водородом.

Содержание углерода обычно определяют путем сжигания пробы заданной величины в потоке кислорода и последующего ИК-детектирования образовавшегося газообразного СО2 (с помощью приборов Leco CS230 или CS-mat 6250 производства фирмы Juwe) согласно ASTM Е1019.

Целесообразно, чтобы содержание азота составляло не более 1,5 г/100 г, предпочтительно 0,01-1,2 г/100 г.

Целесообразно, чтобы содержание кислорода составляло не более 1,3 г/100 г, предпочтительно 0,3-0,65 г/100 г.

Определение N и О проводят, нагревая образец в графитовой печи примерно до 2100°С. Содержащийся в образце кислород при этом превращается в СО, и его содержание измеряют с помощью ИК-детектора. Азот из содержащих азот соединений, высвобождающийся в условиях реакции, выводят с газом-носителем и детектируют и регистрируют с помощью детектора теплопроводности (WLD, Thermal Conductivity Detector/TC, оба метода с опорой на ASTM Е1019).

Плотность после утряски (tap density) предпочтительно составляет 2,5-5 г/см3, в частности 2,7-4,4 г/см3. Под этим термином в общем случае понимают плотность в условиях, когда порошок, например, насыпают в контейнер и встряхивают, чтобы добиться компактизации.

Также предпочтительные железные порошки могут иметь поверхность, покрытую фосфатом железа, фосфитом железа или SiO2.

Целесообразно, чтобы поверхность BET согласно DIN ISO 9277 составляла 0,1-10 м2/г, в частности 0,1-5 м2/г, предпочтительно 0,2-1 м2/г, и в особенности 0,4-1 м2/г.

Чтобы добиться особо благоприятного распределения частиц железа, можно использовать загрузку с полимерами. Для этого пригодны такие полимеры, как полиолефины, сложные полиэфиры или полиамиды, причем предпочтительно, чтобы полимер загрузки был идентичен компоненту А). Массовая доля железа в полимере составляет, как правило, 15-80, предпочтительно 20-40% по массе.

В качестве компонента С) формовочные массы согласно изобретению содержат от 1 до 40, предпочтительно 2-30, и в частности 5-20% масс. не содержащего галогенов огнезащитного средства, выбранного из группы содержащих фосфор или азот соединений, или P-N-конденсатов, или их смесей.

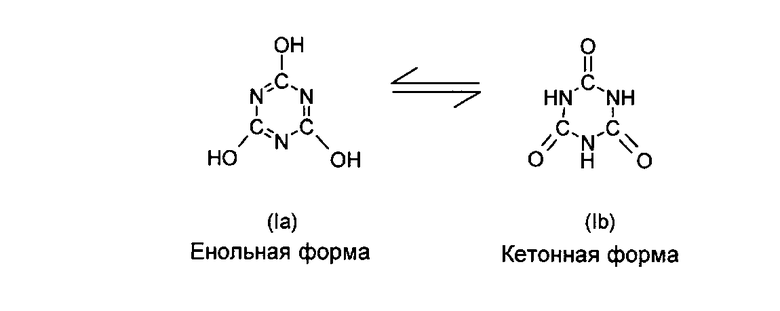

Меламинцианурат, который согласно изобретению предпочтительно применять (в качестве компонента С), - это продукт реакции предпочтительно эквимолярных количеств меламина (формула I) и циануровой либо же изоциануровой кислоты (формулы Ia и Ib)

Его получают, например, путем реакции между водными растворами исходных соединений при 90-100°С. Представленный в продаже продукт - это белый порошок со средним размером зерна d50 в 1,5-7 мкм.

Прочие пригодные к применению соединения (часто также называемые солями или аддуктами) - это меламин, борат меламина, оксалат, первичный, вторичный фосфаты и вторичный пирофосфат меламина, неопентилгликоль-борнокислый меламин, а также полимерный фосфат меламина (№ по CAS 56386-64-2).

Надлежащие соли гуанидина - это:

Под соединениями в смысле настоящего изобретения следует понимать как, например, сам бензогуанамин и его аддукты либо же соли, так и замещенные по азоту производные и их аддукты либо же соли.

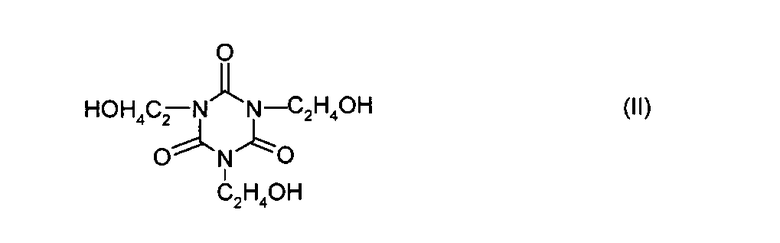

Кроме того, можно использовать полифосфат аммония (NH4РО3)n, где n - ок. 200-1000, предпочтительно 600-800, и трис(гидроксиэтил)изоцианурат (THEIC) формулы (II)

или продукты его реакции с ароматическими карбоновыми кислотами Ar(СООН)m, которые при необходимости могут находиться в смеси друг с другом, причем Ar означает одноядерную, двухъядерную или трехъядерную ароматическую систему шестичленных колец, a m равно 2, 3 или 4.

Надлежащие карбоновые кислоты - это, например, фталевая кислота, изофталевая кислота, терефталевая кислота, 1,3,5-бензолтрикарбоновая кислота, 1,2,4-бензолтрикарбоновая кислота, пирромелитовая кислота, меллофановая кислота, френитовая кислота, 1-нафтойная кислота, 2-нафтойная кислота, нафталиндикарбоновые кислоты и антраценкарбоновые кислоты.

Синтез осуществляют путем проведения реакции трис(гидроксиэтил)изоцианурата с кислотами, их алкиловыми эфирами или их галогенидами по способу, приведенному в европейской заявке ЕР-А 584 567.

Такие продукты преобразования представляют собой смесь мономерных и олигомерных компонентов, которые могут также иметь поперечную сшивку. Степень олигомеризации обычно составляет 2 - ок. 100, предпочтительно 2-20. Предпочтительно применяют смеси THEIC и/или продуктов его преобразования с содержащими фосфор азотистыми соединениями, в особенности (NH4РО3)n или меламинпирофосфат или полимерный меламинфосфат. Соотношение смешивания, например, (NH4PO3)n с THEIC предпочтительно составляет 90-50 к 10-50, в особенности 80-50 к 50-20% масс. относительно смеси таких компонентов В).

Кроме того, можно применять соединения бензогуанамина с формулой (III)

в которой R, R' означают прямоцепочечные или разветвленные алкильные остатки с 1-10 атомами углерода, предпочтительно водород, а в особенности их аддукты с фосфорной кислотой, борной и/или пирофосфорной кислотой.

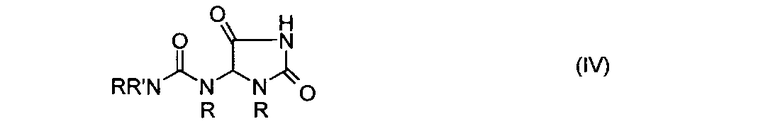

Кроме того, предпочтительны соединения аллантоина формулы (IV)

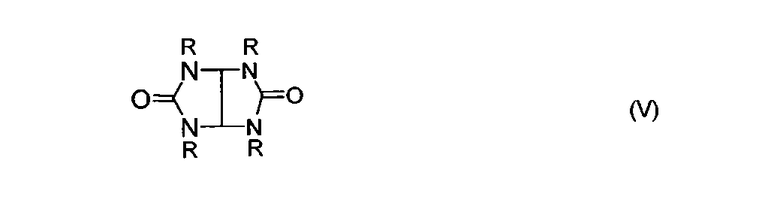

причем R, R' имеют приведенные в формуле III значения, а также их соли с фосфорной кислотой, борной и/или пирофосфорной кислотой, а также гликольурил формулы (V) или его соли с вышеупомянутыми кислотами

где R имеет указанное в формуле (III) значение.

Надлежащие продукты представлены в торговле, либо же их можно получить согласно немецкой заявке DE-A 196 14 424.

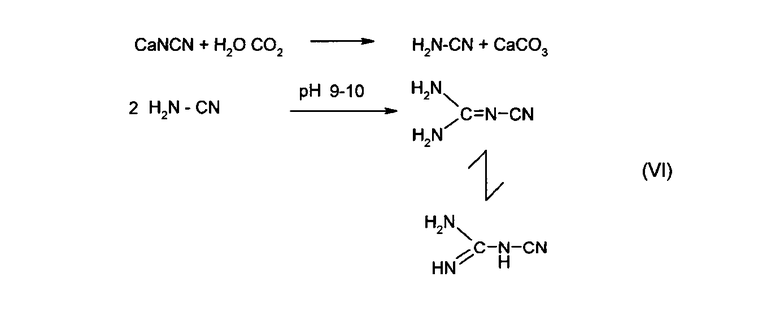

Циангуанидин (формула VI), который можно применять согласно изобретению, получают, например, путем реакции цианамида кальция с угольной кислотой, причем образующийся цианамид димеризуется при рН 9-10 с образованием циангуанидина.

Представленный в торговле продукт - это белый порошок с температурой плавления 209°С-211°С.

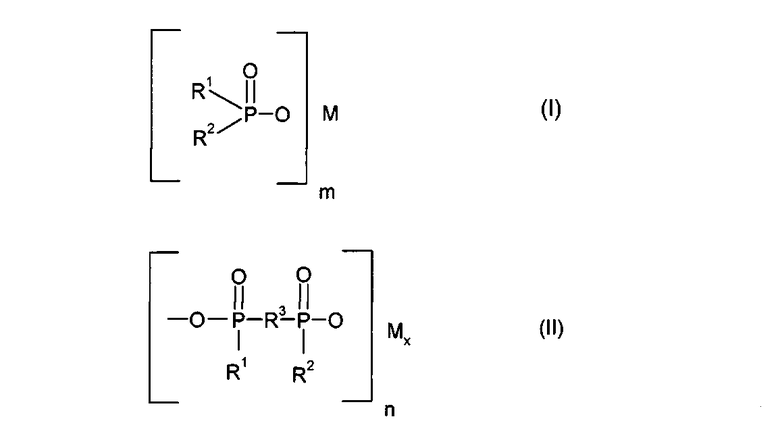

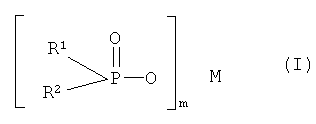

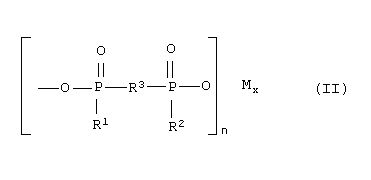

В качестве содержащих фосфор неорганических соединений предпочтительны соли фосфиновой кислоты формулы (I), и/или соли дифосфиновой кислоты формулы (II), и/или их полимеры,

причем заместители имеют следующие значения:

R1, R2 - водород, алкил с 1-6 атомами углерода, предпочтительно алкил с 1-4 атомами углерода, линейный или разветвленный, например метил, этил, н-пропил, изопропил, н-бутил, трет-бутил, н-пентил, фенил, причем предпочтительно, чтобы по меньшей мере один остаток R1 или R2, в частности R1 и R2, представлял собой водород;

R3 - алкилен с 1-10 атомами углерода, линейный или разветвленный, например метилен, этилен, н-пропилен, изопропилен, н-бутилен, трет-бутилен, н-пентилен, н-октилен, н-додецилен;

арилен, например фенилен, нафтилен;

алкиларилен, например метил-фенилен, этил-фенилен, трет-бутил-фенилен, метил-нафтилен, этил-нафтилен, трет-бутил-нафтилен;

арилалкилен, например фенил-метилен, фенил-этилен, фенил-пропилен, фенил-бутилен;

М - щелочно-земельный или щелочной металл, Al, Zn, Fe, бор;

m - целое число от 1 до 3;

n - целое число от 1 до 3 и

x - 1 или 2.

Особо предпочтительны соединения формулы II, в которых R1 и R2 представляют собой водород, причем М предпочтительно представляет собой цинк (Zn) или алюминий (Al), а крайне предпочтителен фосфинат кальция.

Такие продукты представлены в продаже, например, как фосфинат кальция.

Пригодные к применению соли формул I или II, в которых только один остаток R1 или R2 означает водород, - это, например, соли фенилфосфиновой кислоты, причем предпочтительны их натриевые и/или кальциевые соли.

В особенности предпочтительны соединения формулы II, в которых R1 и R2 представляют собой этиловые остатки, причем М предпочтительно представляет собой цинк (Zn) или кальций (Са), а особо предпочтителен диэтилфосфинат алюминия. В качестве системы огнезащитных средств в особенности предпочтителен диэтилфосфинат алюминия в смеси с циануратом меламина и/или полифосфатом меламина (3:1-1,5:1).

В качестве синергиста они содержат до 10, предпочтительно 6% масс. (на 100% масс. вышеуказанной смеси) предпочтительно бората.

Пригодные к применению бораты - это бораты металлов 1-й - 3-й главных групп, а также 1-8 подгрупп периодической системы элементов, причем предпочтительны безводный борат цинка или борат цинка общей формулы

2Zn0,3B2O3×Н20,

в которой × означает 3,3-3,7. Этот борат цинка по существу стабилен при высоких температурах переработки частично ароматических полиамидов и лишь незначительно склонен к отщеплению гидратной воды. Соответственно, бораты цинка с более высокой долей гидратной воды в общем случае не столь пригодны в качестве синергистов. Также можно применять смеси боратов металлов с оксидами металлов, причем соотношение смешивания произвольное.

Фосфорсодержащие соединения компонента С) представляют собой предпочтительно органические и неорганические соединения, содержащие фосфор, где фосфор имеет степень валентности от -3 до +5. Под степенью валентности подразумевают понятие «степень окисления», как оно отражено в учебнике Lehrbuch der Anorganischen Chemie, A.F. Hollemann und E. Wiberg, Walter des Gruyter und Co. (1964, издания 57 - 70), стр.166 - 177. Соединения фосфора со степенями валентности от -3 до +5 являются производными фосфина (-3), дифосфина (-2), фосфиноксида (-1), элементарного фосфора (+0), фосфорноватистой кислоты (+1), фосфористой кислоты (+3), гиподифосфорной кислоты (+4) и фосфорной кислоты (+5).

Из большого числа содержащих фосфор соединений следует упомянуть лишь несколько примеров.

Примеры соединений фосфора из класса фосфинов, имеющие степень валентности -3, - это ароматические фосфины, как то: трифенилфосфин, тритолилфосфин, тринонилфосфин, тринафтилфосфин и триснонилфенилфосфин в т.ч. Особо удобен в применении трифенилфосфин.

Примеры соединений фосфора из класса дифосфинов, имеющие степень валентности -2, - это в т.ч. тетрафенилдифосфин, тетранафтилдифосфин. Особо удобен в применении тетранафтилдифосфин.

Соединения фосфора со степенью валентности -1 являются производными фосфиноксида.

Можно применять фосфиноксиды общей формулы (III)

причем R1, R2 и R3 означают одинаковые или различные алкильные, арильные, алкиларильные или цилоалкильные группы с 8-40 атомами углерода.

Примеры фосфиноксидов - это трифенилфосфиноксид, тритолилфосфиноксид, триснонилфенилфосфиноксид, трициклогексил-фосфиноксид, трис-(н-бутил)-фосфиноксид, трис-(н-гексил)-фосфиноксид, трис-(н-октил)-фосфиноксид, трис-(цианоэтил)-фосфиноксид, бензилбис-(циклогексил)-фосфиноксид, бензилбисфенилфосфиноксид, фенилбис-(н-гексил)-фосфиноксид. Также предпочтительны окисленные продукты реакций фосфина с альдегидами, в частности трет-бутилфосфина с глиоксалем. Особо предпочтительно применяют трифенил-фосфиноксид, трициклогексилфосфиноксид, трис-(н-октил)-фосфиноксид и трис-(цианоэтил)-фосфиноксид.

Равным же образом применим трифенилфосфинсульфид и его производные, такие как описанные выше для фосфиноксидов.

Фосфор со степенью валентности +0 - это элементарный фосфор. Рассматривать можно красный и черный фосфор. Предпочтителен красный фосфор.

Соединения фосфора со «степенью окисления» +1 - это, например, гипофосфиты чисто органической природы, например органические гипофосфиты, как то: гипофосфитный эфир целлюлозы, сложные эфиры фосфорноватистой кислоты с диолами, как, например, с 1,10-додецилдиолом. Можно применять также и замещенные фосфиновые кислоты и их ангидриды, как, например, дифенилфосфиновую кислоту. Кроме того, возможные варианты - это дифенилфосфиновая кислота, ди-пара-толилфосфиновая кислота, крезиловый диангидрид фосфиновой кислоты; можно применять, однако, в том числе и такие соединения, как гидрохиноновые, этиленгликолевые, пропиленгликолевые сложные эфиры бис(дифенилфосфиновой кислоты). Также пригодны арил(алкил)амиды фосфиновой кислоты, как, например, диметиловый амид дифенилфосфиновой кислоты и производные

сульфонамидоарил(алкил)фосфиновой кислоты, как, например, пара-толилсульфонамидодифенилфосфиновая кислота. Предпочтительно применять гидрохиноновые и этиленгликолевые сложные эфиры бис(дифенилфосфиновой кислоты) и бисдифенилфосфинат гидрохинона.

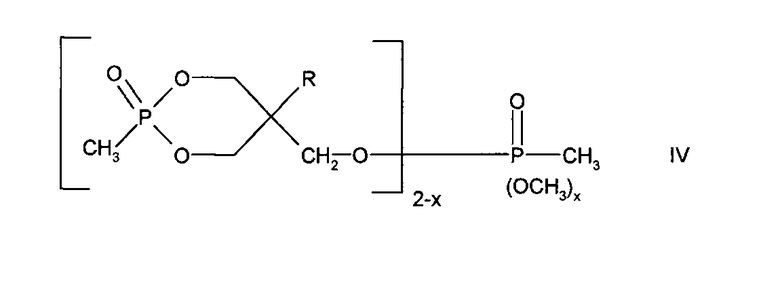

Соединения фосфора со степенью окисления +3 - это производные фосфористой кислоты. Можно применять циклические фосфонаты, в основе которых лежат пентаэритрит, неопентилгликоль или пирокатехин, как, например,

причем R означает алкильный остаток с 1-4 атомами углерода, предпочтительно метильный остаток, х=0 или 1 (Amgard®) Р 45 производства фирмы Albright & Wilson).

Кроме того, фосфор со степенью валентности +3 содержится в триарил(алкил)фосфитах, как, например, в т.ч. трифенилфосфите, трис(4-децилфенил)фосфите, трис(2,4-ди-трет-бутилфенил)фосфите или фенилдидецилфосфите. Можно, однако, применять и дифосфиты, как, например, пропиленгликоль-1,2 бис(дифосфит) или циклические фосфиты, в основе которых лежат пентаэритрит, неопентилгликоль или пирокатехин.

Особо предпочтительны метилнеопентилгликольфосфонат и метилнеопентилгликольфосфит, а также диметилпентаэритрит-дифосфонат и диметилпентаэритритдифосфит.

В качестве соединений фосфора со степенью окисления +4 рассматриваются прежде всего гиподифосфаты, как, например, тетрафенилгиподифосфат или биснеопентилгиподифосфат.

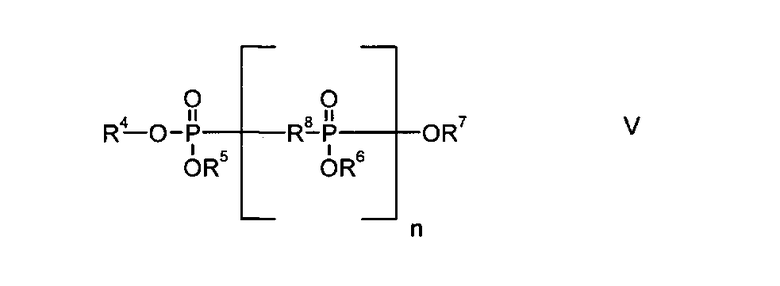

В качестве соединений фосфора со степенью окисления +5 рассматриваются прежде всего алкилзамещенные и арилзамещенные фосфаты. Примеры - это фенилбисдодецилфосфат, фенил-этил гидрофосфат, фенил-бис(3,5,5-триметилгексил)фосфат, этилдифенил-фосфат, 2-этилгексилди(толил)фосфат, дифенилгидрофосфат, бис(2-этилгексил)-пара-толилфосфат, тритолилфосфат, бис(2-этилгексил)-фенилфосфат, ди(нонил)фенил-фосфат, фенилметилгидрофосфат, ди(додецил)-пара-толилфосфат, пара-толил-бис(2,5,5-триметилгексил)фосфат или 2-этилгексилдифенилфосфат. Особо удобно применять соединения фосфора, у которых каждый остаток - это арилокси-остаток. Крайне удобны в применении трифенилфосфат и резорцинол-бис-(дифенилфосфат) и его замещенные в кольце производные общей формулы V (РДФ):

в которой заместители имеют следующие значения:

R4-R7 - ароматический остаток с 6-20 атомами углерода, предпочтительно фениловый остаток, который может быть замещен алкильными группами с 1-4 атомами углерода, предпочтительно метилом,

R8 - двухвалентный фенольный остаток, предпочтительно

или

или

а n имеет среднее значение от 0,1 до 100, предпочтительно 0,5-50, в особенности 0,8-10 и крайне предпочтительно 1-5.

Представленные в торговле продукты РДФ под торговой маркой Fyroflex® или Fyrol® -RDP (Akzo), а также CR 733-S (Daihachi) в силу технологии производства представляют собой смеси примерно 85% РДФ (n=1) примерно с 2,5% трифенилфосфата, а также с 12,5% олигомерных компонентов, у которых степень олигомеризации в большинстве случаев меньше 10.

Кроме того, можно использовать и циклические фосфаты. Особо удобен в применении при этом дифенилпентаэритритдифосфат и фенилнеопентилфосфат.

Кроме приведенных выше низкомолекулярных соединений фосфора еще можно использовать олигомерные и полимерные соединения фосфора.

Такие полимерные, не содержащие галогенов органические соединения фосфора с фосфором в полимерной цепи образуются, например, при синтезе пентациклических ненасыщенных фосфиндигалогенидов, как это описано, например, в немецкой заявке DE-A 20 36 173. Молекулярная масса полифосфолиноксидов, измеренная осмометрическим методом по давлению паров в диметилформамиде, находится, как сообщается, в пределах 500-7000, предпочтительно в пределах от 700 до 2000.

При этом степень окисления фосфора составляет -1.

Также можно применять неорганические координационные полимеры арил(алкил)-фосфиновых кислот, как, например, поли-β-натрий(I)-метилфенилфосфинат. Их синтез приведен в немецкой заявке DE-A 31 40 520. Степень окисления фосфора составляет +1.

Такие не содержащие галогенов полимерные соединения фосфора могут также образовываться благодаря реакции хлорида фосфоновой кислоты, как, например, дихлорида фенилфосфоновой кислоты, метилфосфоновой, пропилфосфоновой, стирилфосфоновой и винилфосфоновой кислоты с бифункциональными фенолами, как, например, гидрохиноном, резорцином, 2,3,5-триметилгидрохиноном, бисфенолом-А, тетраметилбифенолом-А.

Прочие не содержащие галогенов полимерные соединения фосфора, которые могут содержаться в формовочных массах согласно изобретению, получают реакцией оксихлорида фосфора или дихлоридов сложных эфиров фосфорной кислоты со смесью монофункциональных, бифункциональных и трифункциональных фенолов и других соединений, несущих гидроксильные группы (ср. Houben-Weyl-Müller, Thieme-Verlag Stuttgart, Organische Phosphorverbindungen Teil II (1963)). Возможен также синтез полимерных фосфонатов путем реакций переэтерификации сложных эфиров фосфоновой кислоты с бифункциональными фенолами (ср. с немецкой заявкой DE-A 29 25 208) или посредством реакций сложных эфиров фосфоновой кислоты с диаминами, или диамидами, или гидразидами (ср. публикацию патента США US-PS 4 403 075). Возможно также использовать и неорганический поли(фосфат аммония).

Также можно применять олигомерные пентаэритритфосфиты, пентаэритритфосфаты и пентаэритритфосфонаты согласно европейской заявке ЕР-В 8 486, например, Mobil Antiblaze® 19 (зарегистрированный товарный знак фирмы Mobil Oil).

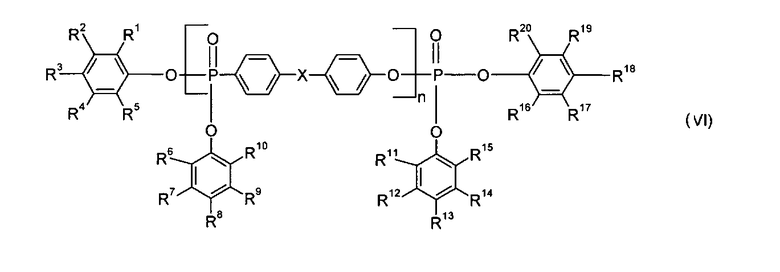

Также предпочтительны соединения фосфора общей формулы VI

в которой заместители имеют следующие значения:

R1-R20 - независимо друг от друга водород, линейная или разветвленная алкильная группа, имеющая до 6 атомов углерода

n - среднее значение от 0,5 до 50 и

X - простая связь, С=O, S, SO2, С(СН3)2.

Предпочтительны те соединения С), в которых R1-R20 независимо друг от друга означают водород и/или метильный остаток. В том случае, когда R1-R20 независимо друг от друга означают метильный остаток, предпочтительны такие соединения С), в которых остатки R1, R5, R6, R10, R11, R15, R16, R20 в орто-положении относительно кислорода фосфатной группы представляют собой по меньшей мере один метильный остаток. Кроме того, предпочтительны соединения С), в которых на каждое ароматическое кольцо имеется метильная группа, предпочтительно в орто-положении, а остальные остатки означают водород.

В качестве заместителей особенно предпочтительны SO2 и S, а также крайне предпочтительны С(СН3)2 для X в формуле (VI) выше.

n как среднее значение предпочтительно составляет 0,5-5, в частности 0,7-2 и особенно ≈ 1.

То, что n указано в виде среднего значения, обусловлено технологией производства вышеприведенных соединений: их степень олигомеризации по большей части ниже 10, и в них содержатся малые количества (в большинстве случаев менее 5% масс.) трифенилфосфата, причем это различается от серии к серии. Соединения С) представлены в торговле под названием CR-741 производства фирмы Daihachi.

Кроме того, можно применять P-N-конденсаты, в особенности те, что описаны в международной заявке WO 2002/96976.

Особо предпочтительные комбинации С) - это смеси фосфорсодержащих и азотсодержащих соединений, причем предпочтительны соотношения смешивания в 1:10-10:1, а особенно 1:9-9:1.

В качестве компонента D) формовочные массы согласно изобретению могут содержать до 70, предпочтительно до 50% масс. других добавок.

В качестве наполнителей D1) в форме волокон или частиц следует назвать углеродные волокна, стекловолокно, стеклянные шарики, аморфную кремниевую кислоту, силикат кальция, метасиликат кальция, карбонат магния, каолин, мел, порошковидный кварц, слюду, сульфат бария и полевой шпат, которые применяют в количествах 1-50% масс., в особенности 1 -40, предпочтительно 10-40% масс.

В качестве предпочтительных волоконных наполнителей необходимо упомянуть углеродные волокна, арамидные волокна и волокна титаната калия, причем особо предпочтительно стекловолокно в виде «Е-стекла». Их можно применять в виде жгутов или стеклянной нарезки представленных в продаже форм.

Поверхность волоконных наполнителей для улучшения совместимости с термопластами можно обработать силановым соединением.

Подходящие силановые соединения - это таковые общей формулы

в которой заместители имеют следующие значения:

n означает целое число от 2 до 10, предпочтительно 3-4,

m означает целое число от 1 до 5, предпочтительно 1-2, k - целое число от 1 до 3, предпочтительно 1.

Предпочтительные силановые соединения - это аминопропилтриметоксисилан, аминобутилтриметоксисилан, аминопропилтриэтоксисилан, аминобутилтриэтоксисилан, а также соответствующие силаны, которые в качестве заместителя X содержат глицидиловую группу.

В общем случае силановые соединения применяют в количествах 0,01-2, предпочтительно 0,025-1,0, а в особенности 0,05-0,5% масс. (в расчете на Е) для покрытия поверхности.

Также пригодными являются игольчатые минеральные наполнители.

Под игольчатыми минеральными наполнителями в смысле настоящего изобретения подразумевают минеральный наполнитель с сильно выраженными игольчатыми чертами. В качестве примера следует упомянуть игольчатый волластонит. Целесообразно, чтобы у минерала соотношение L/D-(длины к диаметру) составляло от 8:1 до 35: 1, предпочтительно - от 8: 1 до 11: 1. При необходимости минеральный наполнитель можно предварительно обработать вышеуказанным силановым соединением; эта предварительная обработка, однако, необязательна.

В качестве прочих наполнителей следует упомянуть каолин, кальцинированный каолин, волластонит, тальк и мел, а также дополнительно нанонаполнители пластинчатой или игольчатой формы, предпочтительно в количествах от 0,1 до 10%. Для этого предпочтительно применяют бемит, бентонит, монтмориллонит, вермикуллит, гекторит и лапонит. Чтобы добиться хорошей совместимости пластинчатых нанонаполнителей с органическим связывающим агентом, пластинчатые нанонаполнители согласно уровню техники подвергают органической модификации. Добавление пластинчатых или игольчатых нанонаполнителей к нанокомпозитам согласно изобретению ведет к дополнительному повышению механической прочности.

В качестве компонента D2) формовочные массы согласно изобретению могут содержать от 0,05 до 3, предпочтительно от 0,1 до 1,5, а в особенности - от 0,1 до 1% масс., смазочного материала.

Предпочтительны образованные алюминием, щелочными и щелочно-земельными металлами соли, или сложные эфиры, или амиды жирных кислот с 10-44 атомами углерода, предпочтительно с 12-44 атомами углерода.

Целесообразно, чтобы ионы металлов относились к щелочно-земельным металлам или представляли собой алюминий, причем особо предпочтительны кальций или магний.

Предпочтительные соли металлов - это стеарат кальция и монтанат кальция, а также стеарат алюминия и смесь дистеарата алюминия с тристеаратом алюминия (Alugel® 30DF производства фирмы Baerlocher).

Также можно применять смеси различных солей, причем соотношение смешивания произвольное.

Карбоновые кислоты могут быть одно- или двухосновными. В качестве примеров следует назвать пеларгоновую кислоту, пальмитиновую кислоту, лауриновую кислоту, маргариновую кислоту, додекандикислоту, бегеновую кислоту, а особо предпочтительно - стеариновую, каприновую, а также монтановую кислоту (смесь жироных кислот с 30-40 атомами углерода).

Алифатические спирты могут быть 1-4-атомными. Примеры спиртов - это н-бутанол, н-октанол, стеариловый спирт, этиленгликоль, пропиленгликоль, неопентилгликоль, пентаэритрит, причем глицерин и пентаэритрит предпочтительны.

Алифатические амины могут быть 1-3-атомными. Примеры - это стеариламин, этилендиамин, пропилендиамин, гексаметилендиамин, ди(6-аминогексил)амин, причем этилендиамин и гексаметилендиамин особо предпочтительны. Соответственно, предпочтительные сложные эфиры или амиды - это глицериндистеарат, глицеринтристеарат, этилендиаминдистеарат, глицеринмонопальмитат, глицеринтрилаурат, глицеринмонобегенат и пентаэритриттетрастеарат.

Можно также применять смеси различных сложных эфиров или амидов, или эфиров с амидами в комбинации, причем соотношение смешивания произвольное.

В качестве компонента D3) формовочные массы согласно изобретению могут содержать 0,05-3, предпочтительно 0,1-1,5, и в частности 0,1-1% масс. стабилизатора на основе меди, предпочтительно галогенида меди (I), в особенности в смеси с галогенидом щелочного металла, предпочтительно KJ, в особенности в соотношении 1: 4, или стерически затрудненного фенола, или их смеси.

Из солей одновалентной меди целесообразно применять ацетат меди (I), хлорид, бромид и йодид меди (I). Они присутствуют в количествах 5-500 м.д. меди, предпочтительно 10-250 м.д., в расчете на полиамид.

Выгодные свойства получают, в частности, если медь распределена по полиамиду на молекулярном уровне. Этого достигают, если к формовочной массе добавляют концентрат, который содержит полиамид, соль одновалентной меди и галогенид щелочного металла в форме твердого гомогенного раствора. Типичный концентрат состоит, например, из 79-95% масс. полиамида и 21-5% масс. смеси йодида или бромида меди и йодида калия. Концентрация твердого гомогенного раствора меди предпочтительно находится между 0,3 и 3, в частности составляя от 0,5 до 2% масс. в расчете на общую массу раствора, а молярное отношение йодида меди (I) к йодиду калия составляет от 1 до 11,5, предпочтительно от 1 до 5.

Подходящие для концентрата полиамиды - это гомополиамиды и сополиамиды, в особенности полиамид 6 и полиамид 6.6.

В качестве стерически затрудненных фенолов D3) можно, в принципе, использовать все соединения с фенольной структурой, у которых на фенольном кольце имеется по меньшей мере одна стерически сложная группа.

Целесообразно применять, например, соединения с формулой

где имеются следующие обозначения:

R1 и R2 означают алкильную группу, замещенную алкильную группу или замещенную триазоловую группу, причем остатки R1 и R2 могут быть одинаковы или различны, a R3 означает алкильную группу, замещенную алкильную группу, алкоксигруппу или замещенную аминогруппу.

Антиоксиданты такого рода описаны, например, в немецкой заявке DE-А 27 02 661 (заявке США US-A 4 360 617).

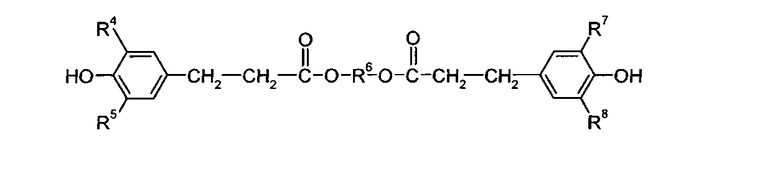

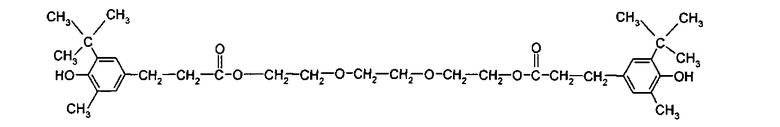

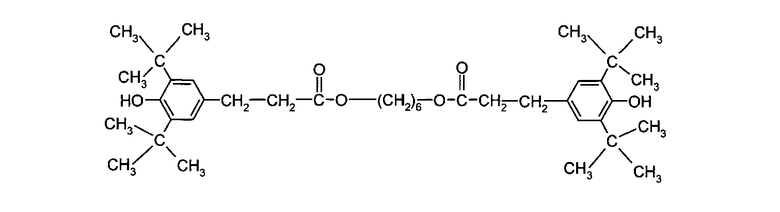

Еще одна группа предпочтительных стерически затрудненных фенолов происходит от замещенных бензолкарбоновых кислот, в особенности от замещенной бензолпропионовой кислоты.

Особо предпочтительные соединения из этого класса - это соединения формулы

причем R4, R5, R7 и R8 независимо друг от друга представляют собой алкильные группы с 1-8 атомами углерода, которые в свою очередь могут быть замещены (по меньшей мере одна из них - это стерически сложная группа), a R6 означает двухвалентный алифатический остаток с 1-10 атомами углерода, в главной цепи которого также могут присутствовать связи С-О.

Предпочтительные соединения, соответствующие этим формулам, это

(Irganox® 245 производства фирмы Ciba-Geigy)

(Irganox® 259 производства фирмы Ciba-Geigy).

В качестве примеров в целом в качестве стерически затрудненных фенолов следует назвать:

2,2'-метилен-бис-(4-метил-6-трет-бутилфенол), 1,6-гександиол-бис[3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат), пентаэритритил-тетракис-[3-(3,5-ди-трет-бутил-4-гидрокси-фенол)-пропионат], дистарил-3,5-ди-трет-бутил-4-гидроксибензилфосфонат, 2,6,7-триокса-1-фосфабицикло-[2.2.2]окт-4-ил-метил-3,5-ди-трет-бутил-4-гидроксигидроциннамат, 3,5-ди-трет-бутил-4-гидроксифенил-3,5-дистеарилтиотриазиламин, 2-(2'-гидрокси-3'-гидрокси-3',5'-ди-трет-бутилфенил)-5-хлорбензотриазол, 2,6-ди-трет-бутил-4-гидроксиметилфенол, 1,3,5-триметил-2,4,6-трис-(3,5-ди-трет-бутил-4-гидроксибензил)-бензол, 4,4'-метилен-бис-(2,6-ди-трет-бутилфенол), 3,5-ди-трет-бутил-4-гидроксибензил-диметиламин.

Продемонстрировали особую эффективность и поэтому предпочтительно применяются 2,2'-метилен-бис-(4-метил-6-трет-бутилфенил), 1,6-гександиол-бис-(3,5-ди-трет-бутил-4-гидроксифенил]-пропионат (Irganox® 259), пентаэритритил-тетракис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат], а также N,N'-гексаметилен-бис-3,5-ди-трет-бутил-4-гидроксигидроциннамид (Irganox® 1098) и описанный выше Irganox® 245 производства фирмы Ciba Geigy, который особенно удобен в применении.

Антиоксиданты D), которые можно применять по отдельности или в виде смесей, присутствуют в количестве от 0,05 до 3% масс., предпочтительно 0,1-1,5% масс., в особенности 0,1-1% масс., относительно общего веса формовочных масс А)-D).

В некоторых случаях особо целесообразными оказались стерически затрудненные фенолы, имеющие не более одной стерически затрудненной группы в орто-положении относительно фенольной гидроксигруппы; в частности, при оценке цветовой стабильности при хранении в условиях диффузного освещения длительное время.

В качестве компонента D4) формовочные массы согласно изобретению могут содержать от 0,05 до 5, предпочтительно от 0,1 до 2, а в особенности - от 0,25 до 1% масс. нигрозина.

Под нигрозинами в общем случае подразумевают группу черных или серых, родственных индулинам феназиновых (азиновых) красителей в различных формах исполнения (водорастворимых, жирорастворимых, спирторастворимых), которые находят применение при окраске и запечатывании шерсти, при окрашивании шелка в черный цвет, окрашивании кожи, в кремах для обуви, в олифах (фирнисах), пластмассах, лаках горячей сушки, чернилах и т.п., а также в качестве красителей для микроскопии.

Технически нигрозины получают путем нагрева нитробензола, анилина и солянокислого анилина с металлическим железом и FeCl3 (наименование происходит от латинского niger, черный).

Компонент D4) можно применять как свободное основание или же как соль (например, гидрохлорид).

Прочие подробности о нигрозинах приведены, например, в электронном словаре Lexikon Rbmpp Online, Version 2.8, Thieme-Verlag Stuttgart, 2006, ключевое слово „Nigrosin".

Остальные обычные добавки D) - это, например, в количествах до 25, предпочтительно до 20% масс., каучуково-эластичные полимеризаты (часто называемые модификаторами ударной вязкости, эластомерами или каучуками).

В самом общем смысле речь при этом идет о сополимеризатах, которые предпочтительно построены по меньшей мере двумя из следующих мономеров: этилен, пропилен, бутадиен, изобутен, изопрен, хлоропрен, винилацетат, стирол, акрилонитрил и сложные эфиры акриловой либо же метакриловой кислоты с 1-18 атомами углерода в спиртовом компоненте.

Такие полимеры описаны, например, в книге Houben-Weyl, Methoden der organischen Chemie, Bd. 14/1 (Georg-Thieme-Verlag, Stuttgart, 1961), стр.392-406 и в монографии СВ. Bucknall, "Toughened Plastics" (Applied Science Publishers, London, 1977).

Ниже представлены несколько предпочтительных типов таких эластомеров.

Предпочтительные типы таких эластомеров - это т.н. этилен-пропиленовые (ЭПМ), либо же этилен-пропилен-диеновые (ЭПДМ) каучуки.

В общем случае каучуки ЭПМ практически не содержат двойных связей, в то время как каучуки ЭПДМ могут нести от 1 до 20 двойных связей на 100 атомов углерода.

В качестве примеров диеновых мономеров для каучуков ЭПДМ следует назвать конъюгированные диены, как то: изопрен и бутадиен, неконъюгированные диены, с 5-25 атомами углерода, например пента-1,4-диен, гекса-1,4-диен, гекса-1,5-диен, 2,5-диметилгекса-1,5-диен и окта-1,4-диен, циклические диены, как, например, циклопентадиен, циклогексадиены, циклооктадиены и дициклопентадиен, а также алкенилнорборнены, например 5-этилиден-2-норборнен, 5-бутилиден-2-норборнен, 2-металлил-5-норборнен, 2-изопропенил-5-норборнен и трициклодиены, как, например, 3-метил-трицикло(5.2.1.0.2.6)-3,8-декадиен, или же их смеси. Предпочтительны гекса-1,5-диен, 5-этилиденнорборнен и дициклопентадиен. Содержание диенов в каучуках ЭПДМ предпочтительно составляет предпочтительно 0,5-50, в особенности 1-8% масс. от общей массы каучука.

Каучуки ЭПМ либо же ЭПДМ целесообразно прививать реактивными карбоновыми кислотами или их производными. В качестве примера следует назвать акриловую кислоту, метакриловую кислоту и их производные, например глицидил(мет)акрилат, а также ангидрид малеиновой кислоты.

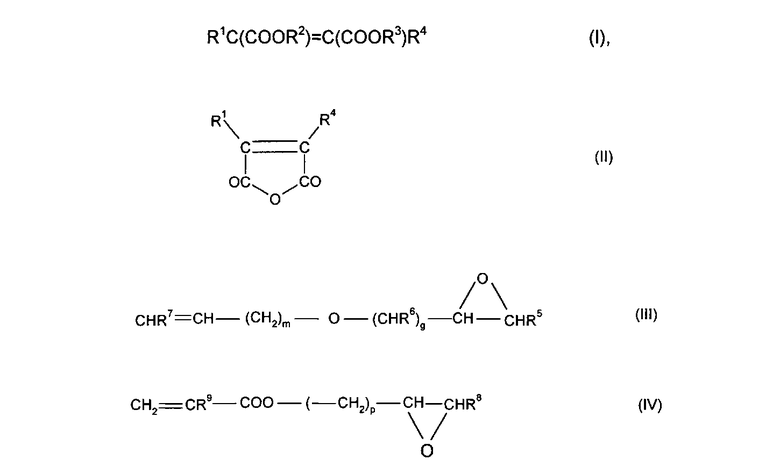

Еще одна группа предпочтительных каучуков - это сополимеры этилена с акриловой кислотой, и/или метакриловой кислотой, и/или сложными эфирами этих кислот. Кроме того, каучуки могут также содержать дикарбоновые кислоты, как то: малеиновую кислоту и фумаровую кислоту, или производные этих кислот, например сложные эфиры или ангидриды, и/или мономеры, содержащие эпоксигруппы. Эти производные дикарбоновых кислот либо же мономеры, содержащие эпоксидные группы, целесообразно встраивать в каучук путем добавления мономеров с общей формулой I, или II, или III, или IV, содержащих группы дикарбоновой кислоты или эпоксидные группы, к смеси мономеров.

причем R1-R9 представляют собой водород или алкильные группы с 1-6 атомами углерода, и m означает целое число от 0 до 20, g - целое число от 0 до 10, а р - целое число от 0 до 5.

Предпочтительно, чтобы остатки R1-R9 означали водород, причем m означало бы 0 или 1, a g равнялось 1. Соответствующие соединения - это малеиновая кислота, фумаровая кислота, ангидрид малеиновой кислоты, аллилглицидиловые простые эфиры и винилглицидиловые простые эфиры.

Предпочтительные соединения с формулами I, II и IV - это малеиновая кислота, ангидрид малеиновой кислоты и сложные эфиры акриловой и/или метакриловой кислоты, содержащие эпоксидные группы, как то: глицидилакрилат, глицидилметакрилат и сложные эфиры с третичными спиртами, например трет-бутилакрилат. Последние не содержат свободных карбоксильных групп, но близки по своему поведению к свободным кислотам, и поэтому их называют мономерами с латентными карбоксильными группами.

Целесообразно, чтобы сополимеры состояли из 50-98% масс. этилена, 0,1-20% масс. мономеров, содержащих эпоксидные группы, и/или мономеров, содержащих метакриловую кислоту или группы ангидрида кислоты, а также остаточные количества сложных эфиров (мет)акриловой кислоты.

Особо предпочтительны сополимеризаты, содержащие от 50 до 98, в частности 55-95% масс. этилена, от 0,1 до 40, в частности 0,3-20% масс. глицидилакрилата и/или глицидилметакрилата, (мет)акриловой кислоты и/или ангидрида малеиновой кислоты, и от 1 до 45, в частности 5-40% масс. н-бутилакрилата и/или 2-этилгексил-акрилата.

Прочие предпочтительные сложные эфиры акриловой и/или метакриловой кислоты - это метиловый, этиловый, пропиловый и изо- либо же трет-бутиловый эфир.

Кроме того, в качестве мономеров можно применять также сложный и простой виниловые эфиры.

Описанные выше этиленовые сополимеры можно изготавливать посредством способов, известных как таковые, предпочтительно путем статистической совместной полимеризации при высоком давлении и повышенной температуре. Соответствующие методы общеизвестны.

Предпочтительные эластомеры также представляют собой эмульсионные полимеризаты, синтез которых описан, например, у Blackley в монографии "Emulsion Polymerization". Пригодные к применению эмульгаторы и катализаторы как таковые известны.

В принципе, можно применять эластомеры, имеющие гомогенное строение, либо же таковые, построенные по принципу оболочки. Формирование по принципу оболочки определяется последовательностью добавления отдельных мономеров; эта последовательность добавления также влияет и на морфологию полимеров.

Лишь как примеры мономеров для синтеза каучуковой части эластомеров здесь следует назвать акрилаты, как, например, н-бутилакрилат и 2-этилгексилакрилат, соответствующие метакрилаты, бутадиен и изопрен, а также их смеси. Возможна совместная полимеризация этих мономеров с другими мономерами, как, например, стиролом, акрилонитрилом, простыми виниловыми эфирами и другими акрилатами или метакрилатами, среди которых метил метакрилат, метилакрилат, этилакрилат и пропилакрилат.

Мягкая или каучуковая фаза (с температурой стеклования ниже 0°С) эластомеров может представлять собой ядро, наружную оболочку или среднюю оболочку (если эластомер состоит из более чем двух оболочек); в многослойных эластомерах несколько оболочек могут также состоять из одной каучуковой фазы.

Если в формировании эластомера, помимо каучуковой фазы, участвуют еще один или несколько твердых компонентов (с температурами стеклования более 20°С), то их в общем случае синтезируют путем полимеризации стирола, акрилонитрила, метакрилонитрила, α-метилстирола, пара-метилстирола, сложных эфиров акриловой кислоты и метакриловой кислоты, например метилакрилата, этилакрилата и метилметакрилата. Кроме того, в этом случае также возможно применение небольших количеств прочих сомономеров.

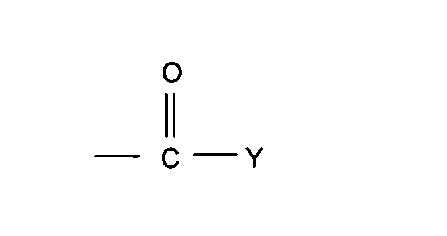

В некоторых случаях оказалось целесообразным применять эмульсионные полимеризаты, на поверхности которых имеются реакционно-способные группы. Такие группы - это, например, эпоксидные, карбоксильные, латентные карбоксильные группы, аминогруппы или амидные группы, а также функциональные группы, которые можно ввести, применяя дополнительно мономеры общей формулы

причем заместители могут иметь следующие значения:

R10 - водород или алкильная группа с 1-4 атомами углерода,

R11 - водород, алкильная группа с 1-8 атомами углерода или арильная группа, в особенности фенил,

R12 - водород, алкильная группа с 1-10 атомами углерода, арильная группа с 6-12 атомами углерода или -OR13

R13 - алкильная группа с 1-8 атомами углерода или арильная группа с 6-12 атомами углерода, которые при необходимости могут быть замещены группами, содержащими кислород или азот,

X - химическая связь, алкиленовая группа с 1-10 атомами углерода, или ариленовая группа с 6 - 12 атомами углерода, или

Y - O-Z или NH-Z, a

Z - алкиленовая группа с 1 - 10 атомами углерода или ариленовая группа с 6 - 12 атомами углерода.

Для помещения реакционно-способных групп на поверхность также годятся привитые мономеры, описанные в европейской заявке ЕР-А 208 187.

В качестве дальнейших примеров следует еще назвать акриламид, метакриламид и замещенные сложные эфиры акриловой или метакриловой кислоты, как то: (N-трет-бутиламино)-этилметакрилат, (N,N-диметил-амино)этилакрилат, (N,N-диметиламино)-метилакрилат и (N,N-диэтиламино)этилакрилат.

Помимо этого, частицы каучуковой фазы могут нести поперечную сшивку. Мономеры, действующие как агент поперечной сшивки, - это, например, бута-1,3-диен, дивинилбензол, диаллилфталат и

дигидродициклопентадиенилакрилат, а также соединения, описанные в европейской заявке ЕР-А 50 265.

Также можно применять так называемые мономеры, способные к сшиванию и прививке (graft-linking monomers), т.е. мономеры с двумя или более пригодными к полимеризации двойными связями, которые при полимеризации реагируют с различными скоростями. Целесообразно применять такие соединения, у которых по меньшей мере одна реакционно-способная группа полимеризуется примерно с той же скоростью, что и остальные мономеры, в то время как другая реакционно-способная группа (или реакционно-способные группы), например, полимеризуется(-ются) значительно медленнее. Различные скорости полимеризации обеспечивают введение в каучук определенной доли ненасыщенных двойных связей. Если затем на такой каучук привить еще одну фазу, то имеющиеся в каучуке двойные связи по меньшей мере частично реагируют с приваемыми мономерами с формированием химических связей, т.е. привитая фаза оказывается по меньшей мере частично соединена с основой прививки химическими связями.

Примеры таких мономеров, способных к сшиванию и прививке, - это мономеры, содержащие аллиловые группы, в особенности аллиловые сложные эфиры этилен-ненасыщенных карбоновых кислот, как то: аллилакрилат, аллилметакрилат, диаллилмалеат, диаллилфумарат, диаллилитаконат или соответствующие моноаллиловые соединения этих дикарбоновых кислот. Кроме того, имеется множество других подходящих мономеров, способных к сшиванию и прививке; более подробное изложение приведено, например, в публикации патента США US-PS 4 148 846.

В общем случае доля этих сшивающих мономеров в полимере с модифицированной ударной вязкостью составляет до 5% масс., предпочтительно не более 3% масс., относительно полимеров с модифицированной ударной вязкостью.

Ниже перечислены некоторые предпочтительные эмульсионные полимеризаты. Сначала здесь необходимо назвать привитые полимеризаты с ядром и по меньшей мере одной наружной оболочкой, имеющие следующее строение:

Вместо привитых полимеризатов многослойного строения можно также применять гомогенные, то есть однооболочечные эластомеры из бута-1,3-диена, изопрена и н-бутилакрилата или их сополимеров. Эти продукты также можно синтезировать с добавлением сшивающих мономеров или мономеров с реакционно-способными группами.

Примеры предпочтительных эмульсионных полимеризатов - это сополимеры н-бутилакрилата с (мет)акриловой кислотой, сополимеры н-бутилакрилата с глицидилакрилатом или н-бутилакрилата с глицидилметакрилатом, привитые полимеризаты с внутренним ядром из н-бутилакрилата или на основе бутадиена и внешней оболочкой из названных ранее сополимеров, а также сополимеры этилена с сомономерами, поставляющими реакционно-способные группы.

Описанные эластомеры можно также синтезировать другими обычными методами, например полимеризацией в суспензии.

Силиконовые каучуки, описанные в немецкой заявке DE-A 37 25 576, европейской заявке ЕР-А 235 690, немецкой заявке DE-A 38 00 603 и в европейской заявке ЕР-А 319 290, также предпочтительны.

Само собой разумеется, что можно также применять и смеси приведенных выше типов каучуков.

В качестве компонента D) термопластические формовочные массы согласно изобретению могут содержать обычные вспомогательные средства переработки, как то: стабилизаторы, замедлители окисления, средства борьбы с тепловым разложением и разложением под воздействием ультрафиолетового света, средства, способствующие скольжению и изъятию из формы, средства окрашивания, как то: красители и пигменты, средства формирования центров кристаллизации, пластификаторы и т.д.

В качестве примеров замедлителей окисления и тепловых стабилизаторов можно назвать стерически затрудненные фенолы и/или фосфиты и амины (например, TAD), гидрохиноны, ароматические вторичные амины, например дифениламин, различные замещенные представители этих групп и их смеси в концентрациях до 1% масс. в расчете на вес термопластических формовочных масс.

В качестве УФ-стабилизаторов, которые в общем случае применяют в количествах до 2% масс, относительно формовочной массы, следует назвать различные замещенные резорцины, салицилаты, бензотриазолы и бензофеноны.

В качестве средств окрашивания можно добавлять неорганические пигменты, например диоксид титана, ультрамариновый синий, оксид железа и сажу, а также органические пигменты, как то: фталоцианины, хинакридоны, перилены, а также красители, например, антрахиноны.

В качестве средств формирования центров кристаллизации можно использовать фенилфосфинат натрия, оксид алюминия, диоксид кремния, а также предпочтительно тальк.

Термопластические формовочные массы согласно изобретению можно изготавливать методами, известными как таковые, смешивая исходные компоненты в обычных смесительных устройствах, как то: шнековых экструдерах, мельницах Brabender или Banbury, а затем экструдируя их. После экструзии экструдат можно охлаждать и измельчать. Можно также предварительно смешивать отдельные компоненты, а затем добавлять остальные исходные вещества - по отдельности и/или также в смеси. Температуры смешивания, как правило, составляют 230-320°С.

При работе в соответствии с еще одним предпочтительным способом компоненты В) - С), а также при необходимости D) можно смешивать с преполимером, подвергать дополнительной обработке и гранулировать. Затем полученный гранулят в атмосфере инертного газа конденсируют в твердой фазе (непрерывным или прерывистым способом) при температуре ниже точки плавления компонента А) до достижения желательной вязкости.

Темопластические формовочные массы согласно изобретению отличаются хорошей пригодностью к переработке при одновременно благоприятных механических показателях, а также значительным улучшением прочности соединительного шва и термической стабильности.

Их можно использовать для изготовления волокон, пленок и формованных изделий любого рода. Ниже следуют некоторые примеры: кожух головки блока цилиндров, покровные элементы мотоциклов, всасывающие патрубки, колпаки охладителей наддувочного воздуха, штепсельные соединения, шестерни, крыльчатки, емкости для охлаждающей воды.

В области электротехники и электроники с помощью полиамидов с улучшенной текучестью можно изготавливать штекеры, детали штекеров, штепсельные соединения, мембранные переключатели, конструктивные группы печатных плат, детали для микроэлектроники, катушки, штепсельные соединения I/O, штекеры для печатных плат (РСВ), штекеры для гибких печатных плат (FPC), штекеры для гибких интегральных схем (FFC), высокоскоростные штекерные соединения, клеммовые панели, штекеры подключения, штепсели, компоненты кабельных жгутов, носители схем, компоненты носителей схем, трехмерные носители схем, изготовленные методом литья под давлением, электрические соединительные элементы, компоненты мехатроники.

В салонах автомобилей возможно применение для изготовления панелей приборов, переключателей на рулевых колонках, деталей сидений, подголовников, центральных консолей, компонентов трансмиссии и дверных модулей; что касается наружных элементов автомобиля, - то для изготовления дверных ручек, деталей наружных зеркал, деталей стеклоочистителей, защитных корпусов стеклоочистителей, декоративных решеток, несущих элементов багажника крыши, рам люков в крыше, кожухов двигателя, кожухов головки блока цилиндров, всасывающих патрубков (в частности впускных коллекторов), стеклоочистителей, а также наружных кузовных деталей.

В области кухонного и домашнего хозяйства можно применять полиамиды с улучшенной текучестью для изготовления компонентов кухонной техники, например фритюрниц, утюгов, кнопок, а также в области садовой техники и для хобби, например для изготовления компонентов систем полива или садовых инструментов и дверных ручек.

Примеры

Применяли следующие компоненты:

Компонент А/1

Полиамид 66 с коэффициентом вязкости VZ в 148 мл/г, измеренным как 0,5%-ный по массе раствор в 96% -ной по массе серной кислоте при 25°С согласно ISO 307. (Применяли Ultramid® А27 производства BASF SE.)

Компонент В/1

Порошок железа, CAS-№7439-89-6:

Распределение частиц по размеру (лазерная дифракция, прибор Beckmann LS13320):

d10 1,4-2,7 мкм

d50 3,4-5,2 мкм

d90 6,4-9,2 мкм

Площадь BET 0,44 м2/г (DIN ISO 9277)

Компонент С

Смесь диэтилфосфината алюминия и полифосфината меламина в соотношении 2:1, дополнительно 5% бората цинка (Exolit® ОР1312 производства фирмы Clariant GmbH)

Компонент D/1

Стекловолокно

Компонент D/2

дистеараты/тристеараты алюминия (Alugel® 30 DF производства фирмы Baerlocher)

Компонент D/31

CuJ/KJ в соотношении 1:4 (20%-ный пакет в РА6)

Компонент D/32

Irganox® 1098 производства фирмы BASF SE

Формовочные массы изготавливали на экструдере ZSK 26 при производительности в 25 кг/ч и неизменной температуре ок. 280°С.

Проводили следующие измерения:

Пробу на растяжение согласно ISO 527, определение механических характеристик после хранения в тепле при 200°С в циркуляционной печи

VZ: с=5 г/л в 96%-ной серной кислоте, согласно ISO 307

Показатели огнезащиты по нормативу UL 94

Составы формовочных масс и результаты измерений приведены в таблицах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКАЯ ДЕТАЛЬ ГИБРИДНОЙ КОНСТРУКЦИИ | 2007 |

|

RU2450950C2 |

| ОГНЕСТОЙКИЕ ПОЛИАМИДЫ СО СВЕТЛОЙ ОКРАСКОЙ | 2013 |

|

RU2632010C2 |

| ПОЛИКАРБОНАТНЫЕ МОДИФИЦИРОВАННЫЕ ПО УДАРНОЙ ВЯЗКОСТИ СОСТАВЫ С НАПОЛНЕНИЕМ | 2007 |

|

RU2458947C2 |

| ПОЛИАМИДЫ, УСТОЙЧИВЫЕ К ТЕПЛОВОМУ СТАРЕНИЮ | 2011 |

|

RU2566148C2 |

| МОЛЕКУЛЯРНО-КОМПЛЕКСНОЕ СОЕДИНЕНИЕ, ФОТОПОЛИМЕРИЗУЮЩИЙСЯ СОСТАВ И СПОСОБ ФОТОПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2181726C2 |

| ПОЛИАМИДЫ, УСТОЙЧИВЫЕ К СТАРЕНИЮ ПОД ДЕЙСТВИЕМ ТЕПЛА | 2010 |

|

RU2565699C2 |

| ОГНЕЗАЩИТНЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ДЕЗОКСИБЕНЗОИН | 2015 |

|

RU2699361C2 |

| АЛКИЛФЕНИЛБИСАЦИЛФОСФИНОКСИДЫ, ИХ СМЕСИ, ФОТОПОЛИМЕРИЗУЕМАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ИХ, СПОСОБ ФОТОПОЛИМЕРИЗАЦИИ И СУБСТРАТ, ПОКРЫТЫЙ ЭТОЙ КОМПОЗИЦИЕЙ | 1997 |

|

RU2180667C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663174C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663046C2 |

Изобретение касается термопластических формовочных масс. Описаны термопластические формовочные массы, содержащие: A) от 10 до 98% масс. полиамида; B) 0,001-20% масс. железного порошка с размером частиц максимум 10 мкм (величина d50) и удельной площадью ВЕТ-поверхности 0,1-5 м2/г согласно DIN ISO 9277; C) от 1 до 40% масс. не содержащего галогенов огнезащитного средства из группы фосфорсодержащих или азотсодержащих соединений, или P-N-конденсатов, или их смесей; D) от 0 до 70% масс. других добавок, причем сумма массовых процентных долей компонентов А)-D) составляет 100%. Также описаны применение указанных термопластических формовочных масс для изготовления волокон, пленок и формованных изделий, и волокна, пленки и формованные изделия, получаемые из термопластических формовочных масс. Технический результат - предоставление термопластических полиамидных формовочных масс, обладающих улучшенной УТС и хорошим качеством поверхности после теплового старения, а также механическими качествами. 3 н. и 7 з.п. ф-лы, 3 табл., 3 пр.

1. Термопластические формовочные массы, содержащие

A) от 10 до 98% масс. полиамида;

B) 0,001-20% масс. железного порошка с размером частиц максимум 10 мкм (величина d50) и удельной площадью ВЕТ-поверхности 0,1-5 м2/г согласно DIN ISO 9277;

C) от 1 до 40% масс. не содержащего галогенов огнезащитного средства из группы фосфорсодержащих или азотсодержащих соединений, или P-N-конденсатов, или их смесей;

D) от 0 до 70% масс. других добавок,

причем сумма массовых процентных долей компонентов А)-D) составляет 100%.

2. Термопластические формовочные массы по п.1, содержащие в качестве компонента D) от 0,05 до 3% масс. Cu-стабилизатора или стерически затрудненного фенола или их смеси.

3. Термопластические формовочные массы по п.1, у которых компонент В) имеет значение d10 от 1 до 5 мкм.

4. Термопластические формовочные массы по п.1, у которых компонент В) имеет значение d90 от 3 до 35 мкм.

5. Термопластические формовочные массы по п.1, у которых содержание углерода в компоненте В) составляет от 0,05 до 1,2 г/100 г (согласно ASTM Е 1019).

6. Термопластические формовочные массы по п.1, у которых компонент В) получают термическим разложением пентакарбонила железа.

7. Термопластические формовочные массы по п.1, у которых компонент В) имеет плотность после утряски от 2,5 до 5 г/см3.

8. Термопластические формовочные массы по пп.1-7, у которых компонент С) сформирован из солей фосфиновой кислоты формулы (I), и/или солей дифосфиновой кислоты формулы (II), и/или их полимеров

причем заместители имеют следующие значения:

R1, R2 -

водород, алкил с 1-8 атомами углерода, предпочтительно алкил с 1-4 атомами углерода, линейный или разветвленный, например метил, этил, н-пропил, изопропил, н-бутил, трет-бутил, н-пентил, фенил, причем предпочтительно, чтобы по меньшей мере один остаток R1 или R2, в частности R1 и R2, представлял собой водород;

R3 -

алкилен с 1-10 атомами углерода, линейный или разветвленный, например метилен, этилен, н-пропилен, изопропилен, н-бутилен, трет-бутилен, н-пентилен, н-октилен, н-додецилен;

арилен, например фенилен, нафтилен;

алкиларилен, например метил-фенилен, этил-фенилен, трет-бутил-фенилен, метил-нафтилен, этил-нафтилен, трет-бутил-нафтилен;

арилалкилен, например фенил-метилен, фенил-этилен, фенил-пропилен, фенил-бутилен;

М - щелочно-земельный или щелочной металл, Al, Zn, Fe, бор;

m - целое число от 1 до 3;

n - целое число от 1 до 3 и

x - 1 или 2.

9. Применение термопластических формовочных масс по пп.1-8 для изготовления волокон, пленок и формованных изделий.

10. Волокна, пленки и формованные изделия, получаемые из термопластических формовочных масс по пп.1-8.

| Диск распылителя | 1987 |

|

SU1498445A1 |

| Способ очистки семян пшеницы | 1988 |

|

SU1683830A1 |

| Панель ограждения | 1976 |

|

SU592942A1 |

| ЭЛЕКТРИЧЕСКАЯ РУЧНАЯ ЛАМПА | 1926 |

|

SU12114A1 |

| RU 2007102080 A, 27.07.2008 | |||

Авторы

Даты

2015-02-20—Публикация

2010-10-18—Подача