Изобретение относится к процессам очистки газов и может быть использовано в нефтегазовой, нефтеперерабатывающей, химической и нефтехимической промышленности для абсорбционной очистки технологических газов от кислых компонентов с использованием водных растворов алканоламинов.

Известна установка для аминовой очистки углеводородных газов от диоксида углерода и сероводорода [Патент РФ №2033246, МПК B01D 53/18, опубл. 20.04.1995 г.], которая содержит сепаратор для отделения воды и углеводородного конденсата из очищаемого газа, абсорбер для очистки газов от двуокиси углерода и сероводорода с выносным холодильником абсорбента в средней части абсорбера и сепаратором для отделения воды и углеводородного конденсата из очищенного газа, десорбер для регенерации абсорбента с испарителем, циркуляционным насосом абсорбента, воздушным холодильником кислого газа, сепаратором кислого газа и насосом подачи орошения, а также рекуперационный теплообменник и промежуточные емкости для абсорбента и кислой воды, подводящие, отводящие трубопроводы газа и технологические трубопроводы.

В известном изобретении приводится описание способа аминовой очистки, согласно которому, газ, содержащий сероводород, сепарируют от капельной жидкости и далее направляют в нижнюю часть абсорбера. Одновременно в верхнюю часть абсорбера насосом подают регенерированный абсорбент из промежуточной емкости, отобранный с низа десорбера и охлажденный в теплообменнике. С целью снижения температуры в нижней части абсорбера с помощью выносного холодильника охлаждают абсорбент, перетекающий из верхней в нижнюю часть абсорбера.

Недостатком устройства аминовой очистки газа и способа ее осуществления является потеря абсорбента с очищенным газом, что повышает эксплуатационные расходы, а также потеря воды, вследствие отвода конденсата, выделенного в сепараторе очищаемого газа, за границы устройства.

Наиболее близка к предлагаемому изобретению установка для аминовой очистки газа [Патент РФ №2500460, МПК B01D 53/18, опубл. 10.12.2013 г.], которая содержит сепаратор очищаемого газа, абсорбер колонного типа с устройством для охлаждения абсорбента с двухсекционным с каплеулавливающим устройством, верхней насадочной массообменной секцией, оснащенной распределительным устройством, и нижней секцией, оснащенной блоком тепломассообменных элементов спирально-радиального типа с распределительным устройством и патрубками ввода и вывода хладагента, трехсекционный десорбер колонного типа, каждая секция которого оснащена блоками тепломассообменных элементов спирально-радиального типа с распределительными устройствами и патрубками ввода и вывода теплоносителя или хладагента в каждой секции, также низ абсорбера расположен выше точки ввода насыщенного абсорбента в десорбер (с учетом разницы давлений в абсорбере и десорбере), а на линии подачи газа в абсорбер размещен смеситель очищаемого газа с абсорбентом, и на байпасной линии подачи абсорбента в абсорбер установлено устройство для очистки абсорбента от продуктов разложения, насос подачи абсорбента, редукционный клапан, подводящие и отводящие трубопроводы газа, а также технологические трубопроводы.

В известном изобретении приводится описание способа аминовой очистки, согласно которому очищаемый газ сепарируют от капельной жидкости, подвергают противоточной абсорбции кислого газа охлаждаемым регенерированным абсорбентом и регенерации абсорбента при пониженном давлении и повышенной температуре, при этом очищаемый газ после сепарации смешивают с частью абсорбента и подают в нижнюю часть абсорбера, где подвергают двухступенчатой очистке, при которой на первой ступени, в нижней секции абсорбера, проводят абсорбцию кислого газа при температуре абсорбции, но не ниже температуры замерзания воды или образования газовых гидратов, за счет охлаждения хладагентом, подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, на второй ступени, в верхней секции абсорбера, проводят абсорбцию деминерализованной водой, подаваемой в количестве, необходимом для компенсации потерь воды, и далее сепарируют очищенный газ от капельной жидкости, десорбцию кислого газа из насыщенного абсорбента, подаваемого между верхней и средней секциями десорбера, осуществляют в три стадии, при этом на первой стадии, в верхней секции десорбера, конденсируют пары амина и воды из кислого газа путем охлаждения хладагентом, подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, до температуры конденсации, но не ниже температуры замерзания воды или образования газовых гидратов, на второй стадии в средней секции десорбера, отпаривают кислый газ путем нагрева регенерированным абсорбентом, подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, на третьей стадии, в нижней секции десорбера, отпаривают кислый газ путем нагрева теплоносителем, подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, до температуры регенерации, кроме того, абсорбент, подаваемый в абсорбер, очищают от продуктов разложения.

Недостатком устройства аминовой очистки газа и способа ее осуществления является потеря паров воды и алканоламина с очищенным газом, что повышает эксплуатационные расходы, а также потеря воды во взвешенном состоянии, вследствие отвода конденсата, выделенного в сепараторе очищаемого газа, за границы устройства.

Задачей изобретения является усовершенствование устройства для аминовой очистки технологического газа и способа ее осуществления, позволяющее уменьшить потери воды и алканоламина и снизить эксплуатационные расходы.

Техническим результатом является обеспечение возможности ресурсосбережения устройства для аминовой очистки технологического газа и способа ее осуществления, вследствие получения добавочного количества воды и разбавленного раствора алканоламина, а также снижения расхода деминерализованной воды.

Указанный технический результат достигается тем, что в устройстве, содержащем сепаратор очищаемого газа, абсорбер колонного типа с устройством для охлаждения абсорбента с двухсекционным с каплеулавливающим устройством, верхней насадочной массообменной секцией, оснащенной распределительным устройством, и нижней секцией, оснащенной блоком тепломассообменных элементов спирально-радиального типа с распределительным устройством и патрубками ввода и вывода хладагента, трехсекционный десорбер колонного типа, каждая секция которого оснащена блоками тепломассообменных элементов спирально-радиального типа с распределительными устройствами и патрубками ввода и вывода теплоносителя или хладагента в каждой секции, также низ абсорбера расположен выше точки ввода насыщенного абсорбента в десорбер (с учетом разницы давлений в абсорбере и десорбере), а на линии подачи газа в абсорбер размещен смеситель очищаемого газа с абсорбентом, и на байпасной линии подачи абсорбента в абсорбер установлено устройство для очистки абсорбента от продуктов разложения, насос подачи абсорбента, редукционный клапан, подводящие и отводящие трубопроводы газа, а также технологические трубопроводы, особенность заключается в том, что на линии подачи очищаемого производственного газа установлен трехфазный сепаратор с линией отвода очищаемого газа, линией отвода углеводородного конденсата и с линией отвода воды, соединенной с линией подачи насыщенного абсорбента в десорбер, а на линии отвода очищенного производственного газа, размещен дополнительно дроссель и низкотемпературный сепаратор с линией отвода очищенного газа и с линией отвода разбавленного водного раствора алканоламина, соединенной с линией подачи насыщенного абсорбента в десорбер.

Применение трехфазного сепаратора очищаемого газа позволяет сепарировать очищаемый производственный газ от углеводородного конденсата и воды во взвешенном состоянии отдельными потоками.

Дополнительное использование дросселя позволяет охлаждать очищенный производственный газ и конденсировать пары воды и алканоламина, входящие в состав очищенного производственного газа.

Дополнительное использование низкотемпературного сепаратора позволяет сепарировать охлажденный очищенный производственный газ после дросселя, с извлечением разбавленного водного раствора алканоламина, который далее используют для подпитки насыщенного абсорбента.

Указанный технический результат обеспечивается при использовании способа, согласно которому очищаемый производственный газ сепарируют от конденсата, подвергают противоточной абсорбции кислого газа охлаждаемым регенерированным абсорбентом и регенерации абсорбента при пониженном давлении и повышенной температуре, при этом очищаемый газ после сепарации смешивают с частью абсорбента и подают в нижнюю часть абсорбера, где подвергают двухступенчатой очистке, при которой на первой ступени, в нижней секции абсорбера, проводят абсорбцию кислого газа при температуре абсорбции, но не ниже температуры замерзания воды или образования газовых гидратов, за счет охлаждения хладагентом, подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, на второй ступени, в верхней секции абсорбера, проводят абсорбцию деминерализованной водой, подаваемой в количестве, необходимом для компенсации потерь воды, и далее сепарируют очищенный газ от капельной жидкости, десорбцию кислого газа из насыщенного абсорбента, подаваемого между верхней и средней секциями десорбера, осуществляют в три стадии, при этом на первой стадии, в верхней секции десорбера, конденсируют пары амина и воды из кислого газа путем охлаждения хладагентом, подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, до температуры конденсации, но не ниже температуры замерзания воды или образования газовых гидратов, на второй стадии в средней секции десорбера, отпаривают кислый газ путем нагрева регенерированным абсорбентом, подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, на третьей стадии, в нижней секции десорбера, отпаривают кислый газ путем нагрева теплоносителем, подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, до температуры регенерации, кроме того, абсорбент, подаваемый в абсорбер, очищают от продуктов разложения, особенностью которого является очистка газа с использованием предлагаемого устройства, при этом очищаемый производственный газ сепарируют в установленном трехфазном сепараторе очищаемого газа от углеводородного конденсата и воды во взвешенном состоянии, которая отдельно подается в линию насыщенного абсорбента на смешение с насыщенным раствором алканоламина, а очищенный производственный газ охлаждается дросселированием и подается в установленный низкотемпературный сепаратор, где сепарируется от разбавленного раствора алканоламина, и выводится за пределы установки, а разбавленный раствор алканоламина подается в линию насыщенного абсорбента на смешение с насыщенным раствором алканоламина, и полученный насыщенный абсорбент подается в десорбер.

При исходном давлении от 5,0 до 7,0 МПа очищенного технологического газа дросселирование части очищенного технологического газа за счет снижения давления до 1,0 МПа после дросселя, позволяет понизить температуру до 10°С, что способствует значительному выделению из очищенного производственного газа разбавленного раствора алканоламина, который можно использовать для подпитки абсорбента.

Сепарация очищаемого производственного газа в установленном трехфазном сепараторе очищаемого газа от углеводородного конденсата и воды во взвешенном состоянии, отвод которых осуществляется отдельными потоками, позволяет уменьшить потери воды и расход деминерализованной воды подаваемой в абсорбер, что обеспечивает ресурсосбережение.

Конденсация паров амина и воды очищенного производственного газа в низкотемпературном сепараторе путем охлаждения дросселированием до температуры конденсации, позволяет снизить потери амина и воды, а также расход деминерализованной воды, что в целом обеспечивает ресурсосбережение.

Смешение разбавленного водного раствора алканоламина, полученного в низкотемпературном сепараторе при конденсации паров воды и алканоламина, а также воды, выделенной в трехфазном сепараторе очищаемого газа, с насыщенным абсорбентом образует полученный насыщенный абсорбент, который направляют в десорбер для очистки от кислых газов (на регенерацию). И регенерируемый абсорбент далее использовать для аминовой очистки производственного газа. Смешение (подпитка) абсорбента проводится с учетом сохранения рабочей концентрации абсорбента и материального баланса процесса аминовой очистки производственного газа.

Расход аминов - один из важных показателей работы установок очистки газов, поскольку стоимость абсорбентов высока и затраты на абсорбент составляют существенную часть эксплуатационных затрат. Основной составляющей потерь аминов на установках является унос с газом, который определяется уносом в капельном виде и в паровой фазе. Величина уноса в паровой фазе определяется давлением паров амина над водными растворами и зависит от температуры, типа и концентрации амина в растворе. Хотя давление паров аминов относительно невелико, потери их из-за испарения значительны вследствие высоких расходов (до 3800 т/ч) очищаемого газа в промышленном масштабе.

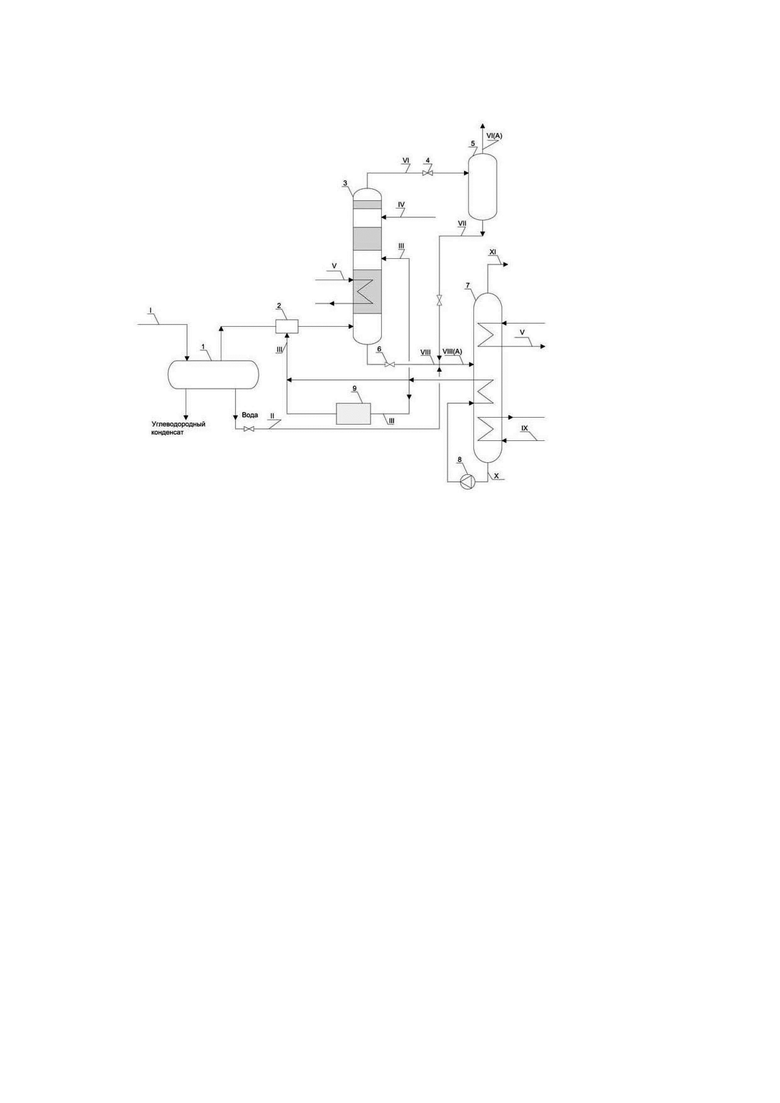

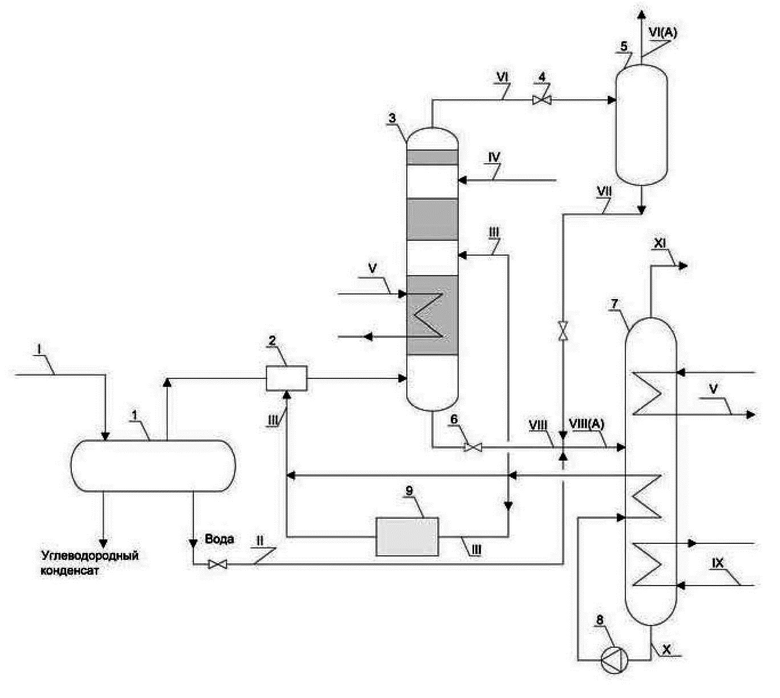

Предлагаемое устройство для аминовой очистки газа состоит из: трехфазного сепаратора очищаемого газа 1, смесителя 2, абсорбера 3, дросселя 4, низкотемпературного сепаратора 5, редукционного клапана 6, десорбера 7, насоса 8, устройства для очистки абсорбента от продуктов разложения 9, а также подводящих, отводящих трубопроводов газа и технологических трубопроводов.

Очистку осуществляют следующим образом.

Очищаемый производственный газ (I) отделяют от углеводородного конденсата и воды (II) в трехфазном сепараторе очищаемого газа 1, смешивают с частью регенерированного абсорбента (III) в смесителе 2, и подают в низ абсорбера 3. При этом на распределительное устройство верхней секции абсорбера подают деминерализованную воду (IV) в количестве, необходимом для компенсации потерь воды с кислым газом и сохранения рабочей концентрации абсорбента, а на распределительное устройство нижней секции абсорбера подают другую часть регенерированного абсорбента (III), при этом в тепломассообменный блок через верхний патрубок подают хладагент (V) для поддержания оптимальной температуры процесса. Очищенный производственный газ (VI) подают через дроссель 4 в низкотемпературный сепаратор 5, где происходит разделение на очищенный газ (VI(А)), который выводят с установки и разбавленный раствор алканоламина (VII). Насыщенный абсорбент (VIII) проходит редукционный клапан 6 смешивается с водой (II) и с разбавленным раствором алканоламина (VII) и полученный насыщенный абсорбент (VIII(А)) подают на распределительное устройство средней тепломассообменной секции десорбера 7. В нижний патрубок десорбера 7 подают теплоноситель (IX) для поддержания температуры десорбции в низу десорбера. С целью использования тепла нагретого регенерированного абсорбента для отпарки кислых газов и охлаждения регенерированного абсорбента, с низа десорбера 7 насосом 8 нагретый регенерированный абсорбент (X) подают в тепломассообменный блок средней секции через нижний патрубок. Регенерированный абсорбент (III) направляют в абсорбер 3, при этом часть абсорбента пропускают через устройство 9 для очистки от продуктов разложения и направляют вместе с балансовой частью абсорбента на предварительную абсорбцию в смеситель 2. Отпаренный кислый газ (XI) перед выводом с установки, с целью конденсации паров амина и воды, охлаждают в верхней тепломассообменной секции десорбера 7 хладагентом (V), который подают в тепломассообменный блок через верхний патрубок.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Очищаемый производственный газ состава, % масс.: кислород 0,0452, азот 15,0305, углекислый газ 0,6007, метан 55,2603, этан 8,3074, пропан 8,3074, н-бутан 3,8025, изобутан 2,9818, изопентан 2,4110, пентан и выше 0,0679, сероводород 2,7590, вода 0,1 подаваемый с расходом 1766 т/ч, отделяют от углеводородного конденсата в количестве 0,1 кг/ч и воды - 334 кг/ч, и смешивают с 125 т/ч абсорбента - регенерированного 15% водного раствора моноэтаноламина (МЭА), содержащего 0,047% масс сероводорода. Газожидкостную смесь в количестве 1891 т/ч подают в низ абсорбера, состоящего из верхней массообменной насадочной секции и охлаждаемой нижней тепломассообменной секции, при этом на верх тепломассообменной секции подают абсорбент в количестве 1125 т/ч. Очищенный от сероводорода газ поступает в верхнюю насадочную секцию, на верх которой подают деминерализованную воду в количестве 0,23 т/ч. При подержании температуры в абсорбере около 38°С и давления 6,0 МПа получают очищенный газ в количестве 1705 т/ч состава, % масс.: кислород 0,0467, азот 15,5579, углекислый газ 0,00002, метан 57,1692, этан 8,5949, пропан 8,9349, н-бутан 3,9354, изобутан 3,0855, изопентан 2,4877, пентан и выше 0,0703, сероводород 0,00003, вода 0,1171, моноэтаноламин 0,00033 масс. При этом очищенный технологический газ 1705 т/ч подвергают дросселированию при давлении 1,5 МПа, со снижением температуры до 14,3°С и сепарации с отделением разбавленного раствора моноэтанолмина 0,377 т/ч в низкотемпературном сепараторе, состава % масс.: вода 98,40, и моноэтанололамин 1,490, сероводорода 0,008, углекислого газа 0,0415. Насыщенный абсорбент смешивают с разбавленным раствором моноэтаноламина в количестве 0,377 т/ч, полученным в низкотемпературном сепараторе, и водой 0,334 т/ч, выделенной из трехфазного сепаратора очищаемого газа и полученный насыщенный абсорбент в количестве 1311 т/ч направляют в десорбер. Полученный насыщенный абсорбент подают на верх средней тепломассообменной секции десорбера, регенерированный абсорбент выводят с низа десорбера, охлаждают в средней тепломассообменной секции и направляют на абсорбцию, при этом нижнюю тепломассообменную секцию десорбера обогревают, поддерживая температуру в низу десорбера 138°С. Температуру на верху десорбера поддерживают равной 25°С, обеспечивая конденсацию паров амина и воды из кислого газа. Кислый газ имеет концентрацию сероводорода 79,64% масс. и углекислого газа 17,35% масс. Из примера следует, что предлагаемый способ позволяет получить добавочное количество воды 0,334 т/ч и разбавленного раствора алканоламина 0,377 т/ч, что обеспечивает ресурсосбережение.

Пример 2. Очищаемый производственный газ состава, % масс.: кислород 0,0452, азот 15,0305, углекислый газ 0,6007, метан 55,2603, этан 8,3074, пропан 8,3074, н-бутан 3,8025, изобутан 2,9818, изопентан 2,4110, пентан и выше 0,0679, сероводород 2,7590, вода 0,1 подаваемый с расходом 3531 т/ч, отделяют от углеводородного конденсата в количестве 0,1 кг/ч и воды - 668 кг/ч, и смешивают с 250 т/ч абсорбента - регенерированного 15% водного раствора моноэтаноламина (МЭА), содержащего 0,136 % масс сероводорода. Газожидкостную смесь в количестве 3781 т/ч подают в низ абсорбера, состоящего из верхней массообменной насадочной секции и охлаждаемой нижней тепломассообменной секции, при этом на верх тепломассообменной секции подают абсорбент в количестве 2250 т/ч. Очищенный от сероводорода газ поступает в верхнюю насадочную секцию, на верх которой подают деминерализованную воду в количестве 0,3 т/ч. При подержании температуры в абсорбере около 37°С и давления 6,0 МПа получают очищенный газ в количестве 3411 т/ч состава, % масс.: кислород 0,0467, азот 15,5583, углекислый газ 0,00003, метан 57,1709, этан 8,5952, пропан 8,9351, н-бутан 3,9355, изобутан 3,0856, изопентан 2,4876, пентан и выше 0,0703, сероводород 0,00011, вода 0,114, моноэтаноламин 0,00031 масс. При этом очищенный технологический газ 3411 т/ч подвергают дросселированию при давлении 1,5 МПа, со снижением температуры до 14°С и сепарации с отделением разбавленного раствора моноэтанолмина 0,768 т/ч в низкотемпературном сепараторе, состава % масс.: вода 98,49, и моноэтанололамин 1,38, сероводорода 0,02, углекислого газа 0,056. Насыщенный абсорбент смешивают с разбавленным раствором моноэтаноламина 0,766 т/ч, полученным в низкотемпературном сепараторе, и водой 0,668 т/ч, выделенной из сепаратора очищаемого газа и полученный насыщенный абсорбент 2622 т/ч направляют в десорбер. Полученный насыщенный абсорбент подают на верх средней тепломассообменной секции десорбера, регенерированный абсорбент выводят с низа десорбера, охлаждают в средней тепломассообменной секции и направляют на абсорбцию, при этом нижнюю тепломассообменную секцию десорбера обогревают, поддерживая температуру в низу десорбера 138°С. Температуру на верху десорбера поддерживают равной 25°С, обеспечивая конденсацию паров амина и воды из кислого газа. Кислый газ имеет концентрацию сероводорода 79,65% масс. и углекислого газа 17,34% масс. Из примера следует, что предлагаемый способ позволяет получить добавочное количество воды 0,668 т/ч и разбавленного раствора алканоламина 0,768 т/ч, что обеспечивает ресурсосбережение.

Из примера 1 и 2 следует, что предлагаемый способ позволяет снизить содержание агрессивного компонента сероводорода до 0,00003% масс. и 0,00011% масс. в очищенном газе соответственно. Это составляет для первого примера 0,65 мг/м3 и второго примера 3 мг/м3, и дает возможность использовать очищенный газ в системе газораспределения и потребления согласно ГОСТа 5542 (содержание H2S в газе по госту - менее 20 мг/м3) и при транспортировке по магистральным газопроводам согласно СТО Газпром 089-2010 (содержание H2S в газе по стандарту - менее 7 мг/м3).

Из представленных примеров следует, что предлагаемый способ позволяет эффективно очищать углеводородный производственный газ от кислых компонентов, с применением ресурсосберегающих технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для аминовой очистки технологического газа и способ ее осуществления | 2022 |

|

RU2796506C1 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| УСТРОЙСТВО ДЛЯ АБСОРБЦИИ КИСЛЫХ ГАЗОВ | 2016 |

|

RU2630085C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2492213C1 |

| Устройство подготовки сернистого углеводородного газа | 2022 |

|

RU2798614C1 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| Экспериментальный комплекс по исследованию процессов абсорбционной очистки технологических газов от кислых компонентов | 2023 |

|

RU2820499C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА АМИНА | 2013 |

|

RU2555011C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2526455C2 |

Группа изобретений относится к процессам очистки газов и может быть использовано в нефтегазовой, нефтеперерабатывающей, химической и нефтехимической промышленности для абсорбционной очистки технологических газов от кислых компонентов с использованием водных растворов алканоламинов. Устройство содержит сепаратор очищаемого газа, абсорбер колонного типа с устройством для охлаждения абсорбента с двухсекционным с каплеулавливающим устройством, верхней насадочной массообменной секцией, оснащенной распределительным устройством, и нижней секцией, оснащенной блоком тепломассообменных элементов спирально-радиального типа с распределительным устройством и патрубками ввода и вывода хладагента. Также содержит трехсекционный десорбер колонного типа, каждая секция которого оснащена блоками тепломассообменных элементов спирально-радиального типа с распределительными устройствами и патрубками ввода и вывода теплоносителя или хладагента в каждой секции. Низ абсорбера расположен выше точки ввода насыщенного абсорбента в десорбер (с учетом разницы давлений в абсорбере и десорбере), а на линии подачи газа в абсорбер размещен смеситель очищаемого газа с абсорбентом. На байпасной линии подачи абсорбента в абсорбер установлено устройство для очистки абсорбента от продуктов разложения, насос подачи абсорбента, редукционный клапан, подводящие и отводящие трубопроводы газа, а также технологические трубопроводы. На линии подачи очищаемого производственного газа установлен трехфазный сепаратор с линией отвода очищаемого газа, линией отвода углеводородного конденсата и с линией отвода воды, соединенной с линией подачи насыщенного абсорбента в десорбер, а на линии отвода очищенного производственного газа размещен дополнительно дроссель и низкотемпературный сепаратор с линией отвода очищенного газа и с линией отвода разбавленного водного раствора алканоламина, соединенной с линией подачи насыщенного абсорбента в десорбер. А также заявлен способ для аминовой очистки производственного газа, осуществляемый на заявленном устройстве. Заявленная группа изобретений обеспечивает ресурсосбережение устройства для аминовой очистки производственного газа и способа ее осуществления, вследствие получения добавочного количества воды и разбавленного раствора алканоламина и снижения расхода деминерализованной воды. 2 н.п. ф-лы, 1 ил., 2 пр.

1. Устройство для аминовой очистки производственного газа, включающее сепаратор очищаемого газа, абсорбер колонного типа с устройством для охлаждения абсорбента с двухсекционным с каплеулавливающим устройством, верхней насадочной массообменной секцией, оснащенной распределительным устройством, и нижней секцией, оснащенной блоком тепломассообменных элементов спирально-радиального типа с распределительным устройством и патрубками ввода и вывода хладагента, трехсекционный десорбер колонного типа, каждая секция которого оснащена блоками тепломассообменных элементов спирально-радиального типа с распределительными устройствами и патрубками ввода и вывода теплоносителя или хладагента в каждой секции, также низ абсорбера расположен выше точки ввода насыщенного абсорбента в десорбер с учетом разницы давлений в абсорбере и десорбере, а на линии подачи газа в абсорбер размещен смеситель очищаемого газа с абсорбентом, и на байпасной линии подачи абсорбента в абсорбер установлено устройство для очистки абсорбента от продуктов разложения, насос подачи абсорбента, редукционный клапан, подводящие и отводящие трубопроводы газа, а также технологические трубопроводы, отличающееся тем, что на линии подачи очищаемого производственного газа установлен трехфазный сепаратор с линией отвода очищаемого газа, линией отвода углеводородного конденсата и с линией отвода воды, соединенной с линией подачи насыщенного абсорбента в десорбер, а на линии отвода очищенного производственного газа размещен дополнительно дроссель и низкотемпературный сепаратор с линией отвода очищенного газа и с линией отвода разбавленного водного раствора алканоламина, соединенной с линией подачи насыщенного абсорбента в десорбер.

2. Способ для аминовой очистки производственного газа с использованием устройства по п. 1, при котором сепарируют очищаемый производственный газ от конденсата, подвергают противоточной абсорбции кислого газа охлаждаемым регенерированным абсорбентом и регенерации абсорбента при пониженном давлении и повышенной температуре, при этом очищаемый газ после сепарации смешивают с частью абсорбента и подают в нижнюю часть абсорбера, где подвергают двухступенчатой очистке, при которой на первой ступени, в нижней секции абсорбера, проводят абсорбцию кислого газа при температуре абсорбции, но не ниже температуры замерзания воды или образования газовых гидратов, за счет охлаждения хладагентом, подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, на второй ступени, в верхней секции абсорбера, проводят абсорбцию деминерализованной водой, подаваемой в количестве, необходимом для компенсации потерь воды, и далее сепарируют очищенный газ от капельной жидкости, десорбцию кислого газа из насыщенного абсорбента, подаваемого между верхней и средней секциями десорбера, осуществляют в три стадии, при этом на первой стадии, в верхней секции десорбера, конденсируют пары амина и воды из кислого газа путем охлаждения хладагентом, подаваемым в тепломассобменный блок через верхний патрубок и выводимым из нижнего патрубка, до температуры конденсации, но не ниже температуры замерзания воды или образования газовых гидратов, на второй стадии, в средней секции десорбера, отпаривают кислый газ путем нагрева регенерированным абсорбентом, подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, на третьей стадии, в нижней секции десорбера, отпаривают кислый газ путем нагрева теплоносителем, подаваемым в тепломассобменный блок через нижний патрубок и выводимым из верхнего патрубка, до температуры регенерации, кроме того, абсорбент, подаваемый в абсорбер, очищают от продуктов разложения, отличающийся тем, что очищаемый производственный газ сепарируют в установленном трехфазном сепараторе очищаемого газа от углеводородного конденсата и воды во взвешенном состоянии, которая отдельно подается в линию насыщенного абсорбента на смешение с насыщенным раствором алканоламина, а очищенный производственный газ охлаждается дросселированием и подается в установленный низкотемпературный сепаратор, где сепарируется от разбавленного раствора алканоламина, и выводится за пределы установки, а разбавленный раствор алканоламина подается в линию насыщенного абсорбента на смешение с насыщенным раствором алканоламина, и полученный насыщенный абсорбент подается в десорбер.

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ КИСЛЫХ КОМПОНЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381823C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 1990 |

|

RU2033246C1 |

| Установка для очистки газов | 1981 |

|

SU971463A1 |

| СПОСОБ УДАЛЕНИЯ КИСЛОТНЫХ ГАЗОВ, ТАКИХ, КАК СЕРОВОДОРОД И/ИЛИ ДВУОКИСЬ УГЛЕРОДА | 1992 |

|

RU2087181C1 |

| УНИВЕРСАЛЬНАЯ МАССООБМЕННАЯ АБСОРБЦИОННО-ДЕСОРБЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2446000C1 |

| ИЗМЕРИТЕЛЬ ВЕРТИКАЛЬНОЙ СОСТАВЛЯЮЩЕЙ СКОРОСТИ ВЕТРА ДЛЯ ОБНАРУЖЕНИЯ СДВИГА ВЕТРА | 2011 |

|

RU2468387C1 |

| US 4452763 A1, 05.06.1984 | |||

| US 6280505 B1, 28.08.2001. | |||

Авторы

Даты

2023-01-26—Публикация

2022-03-15—Подача