Изобретение относится к способу изготовления акустической панели для кромки воздухозаборника, снабженной противообледенительным узлом.

Изобретение также относится к гондоле газотурбинного двигателя, содержащей указанную кромку воздухозаборника.

Летательный аппарат приводится в движение посредством одной или нескольких силовых установок, каждая из которых содержит газотурбинный двигатель, размещенный в гондоле по существу трубчатой формы. Каждая силовая установка прикреплена к летательному аппарату с помощью стойки, находящейся под крылом или на фюзеляже.

Гондола, как правило, содержит воздухозаборник, размещенный выше по потоку от двигателя, среднюю секцию, охватывающую вентилятор газотурбинного двигателя, и нижнюю по потоку секцию, в которой находятся средства реверсирования тяги и которая охватывает камеру сгорания газотурбинного двигателя. Гондола обычно оканчивается соплом, выпускное отверстие которого находится ниже по потоку от газотурбинного двигателя.

Воздухозаборник содержит, во-первых, переднюю кромку, обеспечивающую оптимальный забор воздуха, нагнетаемого в направлении газотурбинного двигателя для его подвода к вентилятору и внутренним компрессорам газотурбинного двигателя, и, во-вторых, нижнюю по потоку структуру, к которой прикреплена указанная кромка и которая выполнена с возможностью пропускания воздуха к лопаткам вентилятора. Весь этот узел закреплен выше по потоку от корпуса вентилятора и принадлежит к верхней по потоку секции гондолы.

При определенных температурных и влажностных условиях во время полета, в различных зонах гондолы, включая внешнюю поверхность кромки воздухозаборника, может образовываться лед. Присутствие льда или наледи изменяет аэродинамические свойства воздухозаборника и нарушает поступление воздуха к вентилятору.

Кроме того, важно отметить, что газотурбинные двигатели являются источниками значительного шумового загрязнения. Поэтому существует актуальная потребность в уменьшении этого загрязнения, тем более что используемые в настоящее время газотурбинные двигатели становятся все более мощными.

Чтобы улучшить акустические характеристики летательных аппаратов, и в частности, летательных аппаратов с газотурбинными двигателями, их гондолы оснащают акустическими панелями, назначение которых состоит в ослаблении шумов, создаваемых газотурбинным двигателем, а также вибрациями упомянутых структур.

Использование акустических панелей для поглощения шумов хорошо известно из уровня техники. Такие панели обычно включают в себя по меньшей мере один слой структуры с ячеистой сердцевиной (ее называют, как правило, "сотовой" структурой). На своей нижележащей поверхности, т.е. поверхности, не соприкасающейся с воздушным потоком внутри гондолы, эти слои покрыты воздухонепроницаемой пленкой, которую называют «сплошной или не перфорированной», а на вышележащей поверхности, находящейся в контакте с воздушным потоком внутри гондолы, они покрыты воздухопроницаемой перфорированной внешней пленкой, которую называют «акустической».

Одно из технических решений, направленных на удаление льда с внешней поверхности кромки воздухозаборника либо воспрепятствованию его образования, состоит в нагреве стенок кромки посредством электрического нагревательного элемента.

Такой нагревательный элемент устанавливают, как правило, на внешней стенке кромки воздухозаборника или с внутренней ее стороны, т.е. со стороны холодного воздушного потока, поступающего в гондолу.

Чтобы увеличить площадь акустической обработки воздухозаборника, акустической обработке можно подвергнуть и часть кромки. Однако в этом случае необходимо, чтобы такая акустическая обработка была совместима со способом удаления льда посредством нагревательного элемента, что трудно реализуемо.

Таким образом, задача изобретения заключается в разработке такой кромки воздухозаборника, подвергаемой акустической обработке, которая содержит эффективные средства для удаления льда и при этом является простой в изготовлении.

В рамках решения поставленной задачи предложен способ изготовления акустической панели кромки воздухозаборника гондолы, включающий следующие этапы:

B. закрепление на указанной внешней пленке проводящего слоя, включающего в себя проводящие элементы;

C. закрепление на указанном проводящем слое светочувствительного слоя, включающего в себя по меньшей мере один светочувствительный элемент;

D. перфорирование полученного таким образом материала посредством перфорирующего средства с образованием акустических отверстий;

E. наложение трафарета на светочувствительный слой материала, полученного по завершении этапа D, для образования сетки из проводящих элементов, не закрывающих полученные на этапе D отверстия;

G. электроизоляция поверхности сетки, полученной на этапе F;

H. закрепление на противообледенительном узле, полученном на этапе G, структуры с ячеистой сердцевиной;

I. наложение на полученный по завершении этапа H противообледенительный узел второй пленки (16) с образованием тем самым акустической панели.

Предложенный способ позволяет легко и эффективно изготавливать акустическую панель для кромки воздухозаборника. Этапы этого способа позволяют снизить количество ручных операций.

Кроме того, становится возможным точно позиционировать проводящие элементы по отношению к акустическим отверстиям. В результате предотвращается перекрытие этих отверстий, что позволяет улучшить акустические свойства панели. Наконец, исключается вероятность перфорирования нагревательных проводящих элементов, благодаря чему обеспечивается эффективное удаление льда с кромки воздухозаборника.

В соответствии с другими вариантами изобретения, предложенный способ характеризуется перечисленными ниже одним или несколькими необязательными признаками, которые можно рассматривать как по отдельности, так и в самых разнообразных комбинациях:

- электроизоляцию обеспечивают путем нанесения оксидного слоя, причем данная процедура позволяет избирательно наносить оксидный слой на проводящие элементы, без перекрытия акустических отверстий;

- на этапе H противообледенительный узел, полученный на этапе G, прикрепляют к структуре с ячеистой сердцевиной путем приклеивания;

- в качестве структуры с ячеистой сердцевиной используют сотовую структуру;

- клей на сетку из проводящих элементов наносят при продувании сжатого воздуха через акустические отверстия, что позволяет не допустить забивания акустических отверстий клеем,

- проводящие элементы выбирают из группы, включающей медь, алюминий или медно-никелевый сплав, поскольку эти вещества позволяют образовать резистивную цепь, а следовательно, обеспечить эффективное удаление льда,

- в качестве трафарета используют пленку на основе ксилола,

- проводящий слой наносят на гибкую подложку, выполненную по существу с возможностью по меньшей мере локально принимать форму внешней пленки, что позволяет накладывать эту подложку на внешнюю пленку при уменьшенном числе вырезов;

- подложка включает в себя стеклянные волокна, что позволяет повысить гибкость проводящего слоя на внешней пленке, а также обеспечить электроизоляцию проводящих элементов и внешней пленки;

- перед этапом E на материал, полученный на этапе D, накладывают группу центрирующих средств для надежного и точного позиционирования трафарета;

- диаметр акустических отверстий, полученных на этапе D, находится в пределах от 0,2 мм до 0,5 мм, что позволяет получить оптимальную акустическую поверхность;

- на внешнюю пленку накладывают металлическую сетку, что позволяет снизить аэродинамические потери, обусловленные наличием акустических отверстий, и увеличить диаметр акустических отверстий до величины 1,5-2 мм.

В соответствии со вторым аспектом изобретения, предложена кромка воздухозаборника, содержащая акустическую панель, которая может быть получена описанным выше способом и имеет внешнюю пленку, на которой закреплен перфорированный противообледенительный узел, включающий в себя по меньшей мере одну сетку из проводящих элементов, полученную методом фотолитографии, причем указанный противообледенительный узел закреплен на структуре с ячеистой сердцевиной.

В соответствии с еще одним аспектом изобретения, предложена гондола для газотурбинного двигателя, содержащая описанную выше кромку воздухозаборника.

Далее изобретение описано более подробно со ссылкой на приложенные чертежи, причем приведенное описание не следует рассматривать как ограничение объема патентных притязаний данного изобретения. На указанных чертежах:

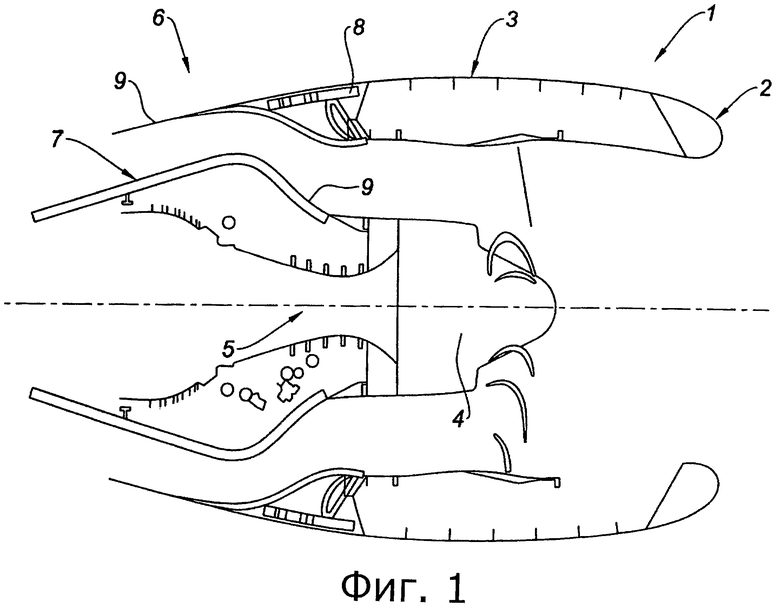

фиг.1 схематически изображает сечение предложенной гондолы, охватывающей газотурбинный двигатель;

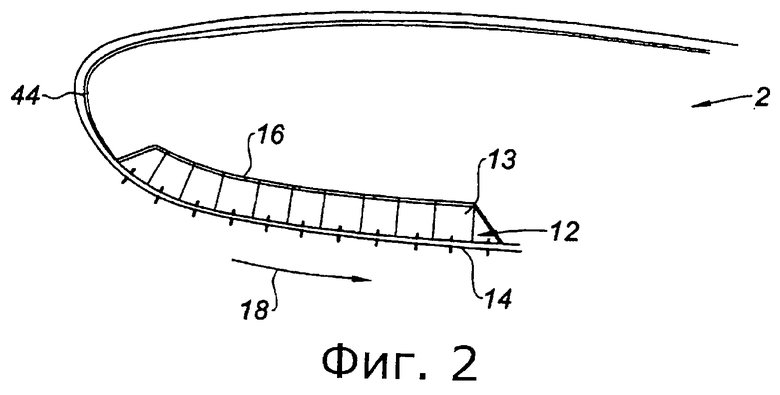

фиг.2 схематически изображает сечение предложенной кромки воздухозаборника;

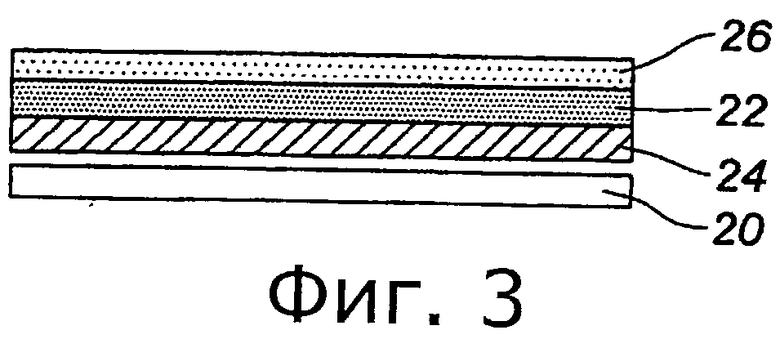

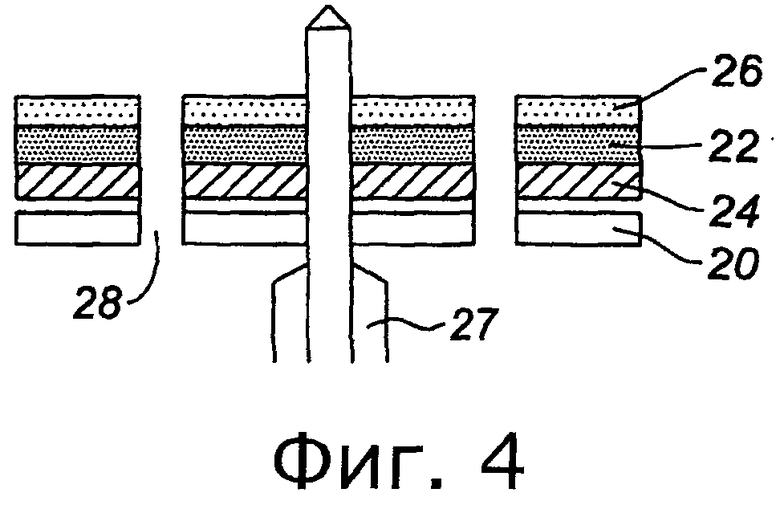

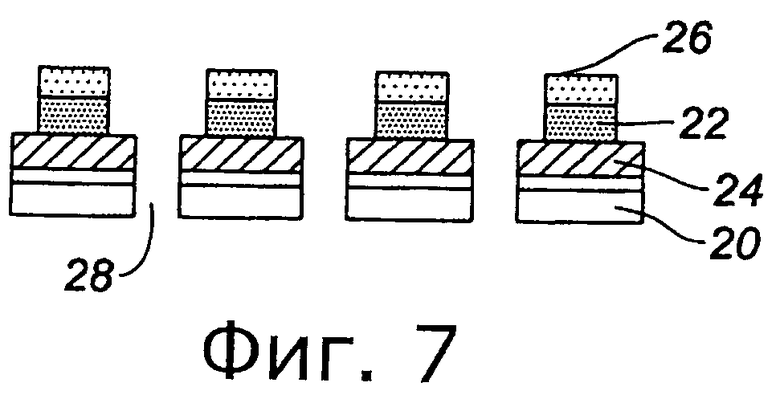

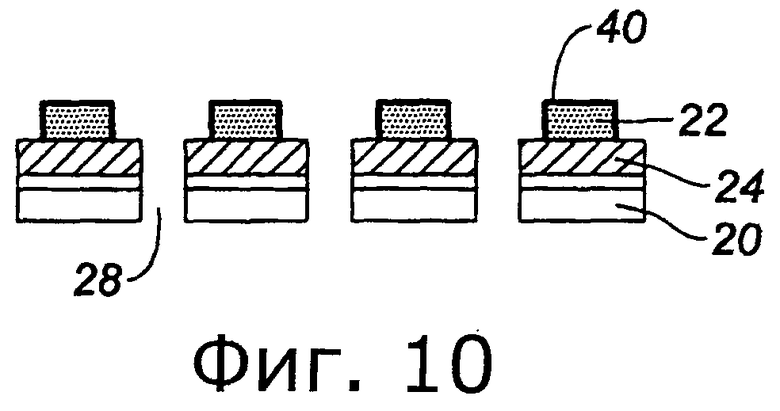

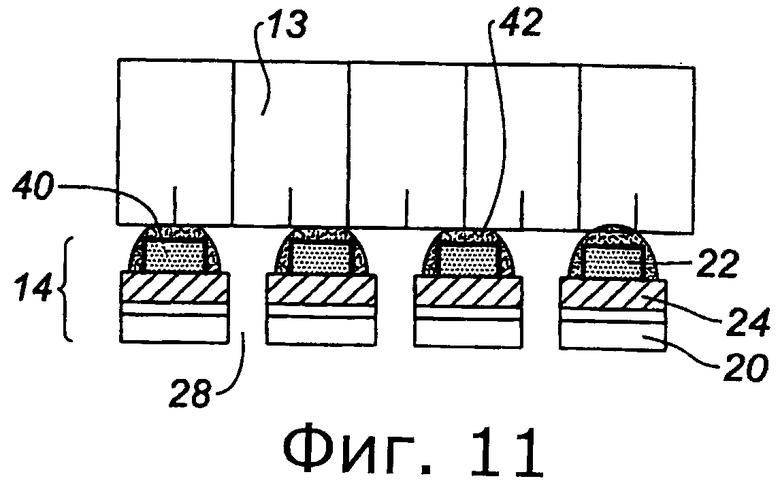

фиг.3-8, 10 и 11 схематически изображают сечения акустической панели, соответствующие разным этапам предлагаемого способа;

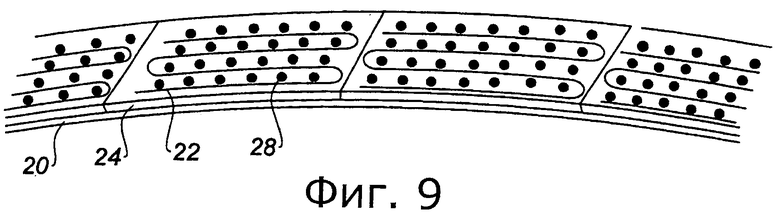

фиг.9 в аксонометрии изображает вариант изобретения, показанный на фиг.8;

фиг.12 схематически изображает сечение акустической панели, изготовленной в соответствии с альтернативным вариантом предлагаемого способа.

Как следует из фиг.1, предложенная гондола 1 для газотурбинного двигателя содержит кромку 2 воздухозаборника, среднюю структуру 3, охватывающую вентилятор 4 газотурбинного двигателя 5, и нижний по потоку узел 6. Нижний по потоку узел 6 включает в себя внутреннюю неподвижную структуру 7, которая охватывает верхнюю по потоку часть газотурбинного двигателя 5, внешнюю неподвижную структуру 8 и подвижный капот 9, в котором размещены средства реверса тяги.

Как показано на фиг.2, предложенная кромка 2 воздухозаборника снабжена на некоторых своих участках акустической панелью 12, предназначенной для поглощения шумов, создаваемых при работе газотурбинного двигателя 5. Эта акустическая панель 12 включает в себя сотовую структуру 13, на которой закреплен перфорированный противообледенительный узел 14, и сплошную внутреннюю пленку 16. Противообледенительный узел 14 находится в контакте с потоком 18 холодного воздуха, тогда как внутренняя пленка 16 с этим потоком не контактирует.

Акустическую панель 12 получают в ходе осуществления предлагаемого способа, содержащего следующие этапы:

A. создание внешней пленки, воспроизводящей линию обтекания кромки воздухозаборника;

B. закрепление на указанной внешней пленке проводящего слоя, включающего в себя проводящие элементы;

C. закрепление на указанном проводящем слое светочувствительного слоя, включающего в себя по меньшей мере один светочувствительный элемент;

D. перфорирование полученного таким образом материала посредством перфорирующего средства с образованием акустических отверстий;

E. наложение трафарета на светочувствительный слой материала, полученного на этапе D, для образования сетки из проводящих элементов, не закрывающих полученные на этапе D отверстия;

F. выявление указанной сетки методом фотолитографии;

G. электроизоляция поверхности сетки, полученной на этапе F;

H. закрепление на противообледенительном узле, полученном на этапе G, структуры с ячеистой сердцевиной;

I. наложение на полученный по завершении этапа H противообледенительный узел второй пленки с образованием тем самым акустической панели.

Предложенный способ позволяет проще и с большей производительностью создавать акустическую панель, освобождаемую ото льда с использованием электрических средств, при этом количество ручных операций в нем существенно уменьшено. Это достигается благодаря тому, что перфорирование акустических отверстий в противообледенительном узле осуществляют до создания сетки из проводящих элементов. В результате, предложенный способ позволяет сэкономить время при изготовлении акустических панелей. Кроме того, он исключает возможность перекрытия акустических отверстий сеткой из проводящих элементов, а также возможность перфорирования сетки.

В дополнение к сказанному предложенный способ способен обеспечить любую известную геометрию сетки из проводящих элементов (т.е. группы проводящих элементов, расположенных последовательно и параллельно), что обуславливает неуязвимость сетки даже при повреждении ее некоторых проводящих частей. В результате, указанную геометрию можно выбирать с учетом распределения акустических отверстий, вследствие чего сетка оказывается максимально эффективной и это не препятствует оптимизации акустических характеристик панели. В соответствии с типовым вариантом изобретения, предлагаемый способ позволяет обеспечить расстояние между линиями сетки и расстояние до акустических отверстий около 0,3 мм.

На этапе A предлагаемого способа создают внешнюю пленку 20, воспроизводящую линию обтекания кромки 2 воздухозаборника (см. фиг.3). Такую пленку можно получить с помощью любого соответствующего средства, известного из уровня техники.

Одно из преимуществ предложенного способа состоит в том, что он позволяет создавать такую акустическую панель 12, в которой очертания противообледенительного узла 14 по существу повторяют профиль кромки 2 воздухозаборника.

Внешнюю пленку 20 можно изготовить путем формования, например, алюминиевого или титанового листа. В альтернативном случае ее можно получить методом драпировки складок ткани или однонаправленных углеродных и/или стеклянных волокон либо любого другого композитного материала, пригодного для реализации изобретения с использованием любой известной технологии.

Можно также покрыть внешнюю пленку 20 каким-нибудь защитным элементом, например, наподобие краски или бронзовой сетки.

На этапе B предлагаемого способа, проиллюстрированного фиг.3, к указанной внешней пленке 20 прикрепляют проводящий слой 22, содержащий проводящие элементы.

Проводящий слой 22 располагают на той поверхности внешней пленки 20, при нахождении на которой он может соприкасаться со структурой 13 с ячеистой сердцевиной. Другая поверхность этой пленки 20 предназначена для контактирования с потоком 18 холодного воздуха. Проводящий слой 22 может быть связан со стекловолоконной подложкой, получаемой из плоских пластинок, и разрезан таким образом, чтобы его можно было локально накладывать на кромку 2 воздухозаборника, несмотря на неразвертывающуюся форму.

В предпочтительном случае проводящие элементы выбраны из группы, включающей медь, алюминий и/или медно-никелевый сплав. Такие элементы выделяют тепло при пропускании через них электрического тока. Для этого проводящий слой 22 соединяют с источником тока с помощью любого известного средства. Электрическое подсоединение проводящего слоя 22 можно выполнить за пределами акустической панели 12, проведя этот слой до нужного места. Питающие провода можно припаять непосредственно к проводящему слою 22 или же подсоединить через клеммы.

Проводящий слой 22 накладывают на внешнюю пленку 20 непосредственно или же опосредовано, с присоединением к плоской гибкой подложке 24. Эта подложка 24 может содержать стеклянные волокна, в частности, стекловолоконные ткани с количеством складок от 1 до 3.

В предпочтительном случае подложка 24 выполнена гибкой и может по существу принимать форму внешней пленки 20, по меньшей мере локально или же по всей ее поверхности. Благодаря такой подложке удается уменьшить число вырезов, которые необходимо сделать в материале, образованном проводящим слоем 22 и подложкой 24, для того чтобы эта подложка приняла форму внешней пленки 20. В результате достигается преимущество, состоящее в уменьшении числа этапов изготовления противообледенительного узла. Дело в том, что поскольку кромка 2 воздухозаборника имеет неразвертывающуюся форму, в случае, когда проводящий слой 22 выполнен из плоских пластинок, подложку 24 необходимо вырезать в форме расчески, что позволит выгнуть весь этот узел таким образом, чтобы подложка приняла форму внешней пленки 20.

Подложку 24 крепят к проводящему слою 22 с помощью любого известного средства, в частности клеем.

На этапе C предлагаемого способа на проводящем слое 22 закрепляют светочувствительный слой 26, который содержит по меньшей мере один светочувствительный элемент, в частности, из светочувствительной смолы. Этот слой 26 может уже иметься в наличии в случае, если он выполнен на подложке, состоящей из плоских пластинок.

На этапе D предлагаемого способа, проиллюстрированного фиг.4, сформированный указанным образом материал перфорируют перфорирующим средством 27, образуя акустические отверстия 28.

В качестве перфорирующего средства 27 можно использовать любое известное средство, пригодное для формирования акустических отверстий 28. Диаметр указанных отверстий 28 составляет, как правило, от 0,1 мм до 0,8 мм, предпочтительнее от 0,2 мм до 0,5 мм. При таких диаметрах акустических отверстий 28 удается обеспечить оптимальную акустическую поверхность панели 12.

В качестве примеров перфорирующего средства 27 можно привести многошпиндельный механический сверлильный станок, лазер или водобой. Перфорирование материала, полученного на этапах A, B и C, может быть произведено с внутренней или внешней сторон указанного материала, т.е. либо через поверхность светочувствительного слоя 26, либо через поверхность внешней пленки 20.

На этапе E предлагаемого способа, проиллюстрированного фиг.5, на светочувствительный слой 26 материала, полученного на этапе D, накладывают трафарет 30, с тем чтобы сформировать сетку из проводящих элементов, не закрывающих выполненные на этапе D отверстия 28.

Для примера укажем, что в качестве материала для трафарета 30 можно использовать любой известный прозрачный материал, пригодный для этих целей. В предпочтительном случае трафарет 30 представляет собой пленку на основе ксилола, например, марки mylar®.

В соответствии с предпочтительным альтернативным вариантом изобретения, перед этапом E предлагаемого способа на материал, полученный на этапе D, накладывают ряд центрирующих средств (не показаны), обеспечивающих надежное и точное позиционирование трафарета 30. В результате, становится возможным выполнить сетку из проводящих элементов очень точно, что позволяет исключить возможность перекрытия этих элементов с отверстиями 28.

Чтобы еще точнее позиционировать сетку из проводящих элементов относительно отверстий 28, положение трафарета 30 можно регулировать вручную.

Операцию установки трафарета 30 можно упростить, если для каждого трафарета, накладываемого на полученный на этапе D материал, перфорировать (например вручную) по меньшей мере одно опорное отверстие (не показано), позволяющее установить по меньшей мере одно центрирующее средство. Эти опорные отверстия или отверстие могут быть совмещены с акустическим отверстием 32.

После того как центрирующее средство станет уже ненужным, его можно снять. При этом опорное отверстие закрывают любым известным средством, пригодным для этих целей, с тем чтобы защитить акустическую поверхность. Однако можно и не закрывать это отверстие.

На этапе F предлагаемого способа из проводящих элементов выявляют сетку с применением метода фотолитографии.

Вначале полученный на этапе Е материал экспонируют, используя любое известное средство 32, пригодное для этих целей. В качестве примера можно назвать источники ультрафиолетового излучения.

Светочувствительный слой 26, защищаемый рисунком 33, выполненным на трафарете 30, не затеняется УФ-излучением, что позволяет нанести этот рисунок на указанный слой. Что же касается незащищаемого слоя 26, то он затеняется.

Экспонирование длится, как правило, несколько минут. Дело в том, что длительность экспонирования светочувствительного слоя 26 должна быть достаточно длительной, чтобы на этом слое пропечатался рисунок 33, но вместе с тем достаточно короткой, чтобы не допустить прохождения УФ-лучей по всей площади поверхности трафарета 30, в каковом случае любой рисунок будет стерт.

После этого незащищенный слой 26 удаляют с помощью любого известного пригодного проявителя. В качестве примера можно назвать каустическую соду.

В результате, как видно на фиг.6, оставшийся светочувствительный слой 26 будет воспроизводить нужный рисунок сетки.

Далее применяют любое известное специалистам и пригодное для этих целей химическое вещество для удаления части 34 проводящего слоя, которая не находится под оставшимся светочувствительным слоем 26. В результате, как показано на фиг.7, остается лишь та часть проводящего слоя 22, которая находится под рисунком, образованным светочувствительным слоем 26.

После этого оставшийся светочувствительный слой 26 удаляют с помощью любого известного и пригодного для этих целей химического вещества таким образом, чтобы рисунок сетки из проводящих элементов воспроизводился проводящим слоем 22 (см. фиг.8 и 9).

На этапе G предлагаемого способа выполняют электроизоляцию поверхности сетки, полученной на этапе F (см. фиг.10). В ходе этой электроизоляции удается обеспечить теплоизоляцию указанной сетки.

Проводящие элементы, образующие проводящий слой 22, как правило, чувствительны к окислению, поэтому они нуждаются в защите.

В предпочтительном случае электроизоляцию производят путем точного нанесения оксидного слоя, что позволяет добиться его избирательного нанесения на сетку (т.е. на проводящие элементы) без перекрытия акустических отверстий 28. В качестве примера укажем, что нанесение можно осуществлять путем электролиза в случаях, когда сетка выполнена из алюминия. Алюминиевый слой может быть нанесен методом анодирования.

Толщина оксидного слоя составляет от 1 мкм до 0,05 мм, в частности 0,01 мм.

В качестве примера используемого оксидного слоя можно назвать оксид алюминия (если проводящие элементы выполнены из алюминия), который обеспечивает оптимальную изоляцию.

Защиту можно также обеспечить путем нанесения любого защитного материала типа лака, предусматривая вначале избирательную защиту опорных и акустических отверстий посредством нанесения слоя светочувствительных элементов с применением того же метода фотолитографии, что и описанный выше. Благодаря такой технологии удается защитить все проводящие элементы без перекрытия опорных и акустических отверстий.

Как показано на фиг.11, на этапе H предлагаемого способа на противообледенительном узле 14, полученном на этапе G, закрепляют структуру 13 с ячеистой сердцевиной. В предпочтительном случае в качестве этой структуры применяют структуру сотового типа.

Это крепление можно осуществить любым известным методом, но предпочтительно приклеиванием.

В соответствии с первым вариантом осуществления, на кромки сот наносят клеевую пленку, которая позволяет приклеить сотовую структуру 13 к полученному на этапе G противообледенительному узлу 14, а также улучшает электро- и теплоизоляцию проводящих элементов.

В соответствии с предпочтительным вариантом изобретения, проиллюстрированным на фиг.11, клей 42 наносят на сетку из проводящих элементов путем продувания сжатого воздуха через акустические отверстия 28. Эту процедуру осуществляют только, если диаметр отверстий достаточен для обеспечения надлежащего пропускания нагнетаемого воздуха, поскольку в этом случае предотвращается забивание акустических отверстий 28 клеем 42. В качестве примера используемого клея можно назвать клей на эпоксидной основе типа Redux 322®.

На этапе I предлагаемого способа на противообледенительный узел, полученный на этапе H, наносят вторую пленку 16, образуя тем самым акустическую панель 12.

В соответствии с предпочтительным вариантом, проиллюстрированным на фиг.12, на внешнюю пленку 20 накладывают металлическую сетку 50, в частности, путем приклеивания. Эта сетка 50 предназначена для снижения аэродинамических потерь, обусловленных взаимодействием внешнего потока с внутренней поверхностью акустических отверстий 28. Преимущество использования такой сетки состоит в том, что она позволяет выполнять акустические отверстия 28 с диаметром от 1,3 мм до 2,2 мм, предпочтительнее от 1,5 мм до 2 мм, без создания аэродинамических проблем. Другое преимущество металлической сетки 50 состоит в защите кромки 2 воздухозаборника от грозовых разрядов.

В части 44 кромки воздухозаборника, не подвергнутой акустической обработке и не содержащей сотовую структуру 13, можно при необходимости закрепить на противообледенительном узле 14 с помощью любого известного средства обычный защитный изолирующий материал (см. фиг.2). В качестве примера такого материала можно назвать композитную пленку, имеющую высокую конструктивную прочность.

Можно также предусмотреть отжиг полученной на этапе I акустической панели 12 при температуре, составляющей обычно от 170 до 180°C или же около 175°C, что позволит повысить прочность акустической панели 12.

Изобретение относится к области авиастроения, более конкретно, способу изготовления акустической панели для кромки воздухозаборника самолета, а также к кромке воздухозаборника, снабженной такой панелью, и гондоле газотурбинного двигателя. Способ изготовления акустической панели (12) для кромки (2) воздухозаборника гондолы (1) включает в себя этапы создания перфорированного противообледенительного узла (14), содержащего сетку из проводящих элементов, полученную методом фотолитографии, причем указанный противообледенительный узел (14) крепят к структуре (13) с ячеистой сердцевиной. Технический результат заключается в упрощении процесса изготовления акустической панели. 3 н. и 12 з.п. ф-лы, 12 ил.

1. Способ изготовления акустической панели (12) для кромки (2) воздухозаборника гондолы (1), включающий следующие этапы:

A. создание внешней пленки (20), воспроизводящей линию обтекания кромки (2) воздухозаборника;

B. закрепление на указанной внешней пленке (20) проводящего слоя (22), включающего в себя проводящие элементы;

C. закрепление на указанном проводящем слое (22) светочувствительного слоя (26), включающего в себя по меньшей мере один светочувствительный элемент;

D. перфорирование полученного таким образом материала посредством перфорирующего средства (27) с образованием акустических отверстий (28);

E. наложение трафарета (30) на светочувствительный слой (26) материала, полученного по завершении этапа D, для образования сетки из проводящих элементов, не закрывающих полученные на этапе D отверстия (28);

F. выявление указанной сетки методом фотолитографии;

G. электроизоляция поверхности сетки, полученной на этапе F;

H. закрепление на противообледенительном узле (14), полученном на этапе G, структуры (13) с ячеистой сердцевиной;

I. наложение на полученный по завершении этапа Н противообледенительный узел (14) второй пленки (16) с образованием тем самым акустической панели (12).

2. Способ по п.1, в котором на этапе G электроизоляцию обеспечивают путем нанесения оксидного слоя (40).

3. Способ по п.1 или 2, в котором на этапе H противообледенительный узел (14), полученный на этапе G, прикрепляют к структуре (13) с ячеистой сердцевиной путем приклеивания.

4. Способ по п.1 или 2, в котором в качестве структуры (13) с ячеистой сердцевиной используют сотовую структуру.

5. Способ по п.1 или 2, в котором клей на сетку из проводящих элементов наносят при продувании сжатого воздуха через акустические отверстия (28).

6. Способ по п.1 или 2, в котором проводящие элементы выбирают из группы, включающей медь, алюминий или медно-никелевый сплав.

7. Способ по п.1 или 2, в котором в качестве трафарета (30) используют пленку на основе ксилола.

8. Способ по п.1 или 2, в котором проводящий слой (22) наносят на гибкую подложку (24), выполненную, по существу, с возможностью по меньшей мере локально принимать форму внешней пленки (20).

9. Способ по п.8, в котором подложка (24) включает в себя стеклянные волокна.

10. Способ по любому из пп.1, 2, 9, в котором перед этапом E на материал, полученный на этапе D, накладывают группу центрирующих средств для надежного и точного позиционирования трафарета (30).

11. Способ по любому из пп.1, 2, 9, в котором диаметр акустических отверстий (28), полученных на этапе D, находится в пределах от 0,2 мм до 0,5 мм.

12. Способ по любому из пп.1, 2, 9, в котором на внешнюю пленку (20) накладывают металлическую сетку (50).

13. Способ по любому из пп.1, 2, 9, в котором диаметр акустических отверстий (28), выполненных на этапе D, находится в пределах от 1,5 мм до 2 мм.

14. Кромка (2) воздухозаборника, содержащая акустическую панель (12), которая может быть получена способом по любому из пп.1-13 и имеет внешнюю пленку (20), на которой закреплен перфорированный противообледенительный узел (14), включающий в себя по меньшей мере одну сетку из проводящих элементов, полученную методом фотолитографии, причем указанный противообледенительный узел (14) закреплен на структуре (13) с ячеистой сердцевиной.

15. Гондола (1) для газотурбинного двигателя, содержащая кромку (2) воздухозаборника по п.14.

| Формирователь сигналов с линейной частотной модуляцией | 1990 |

|

SU1826119A1 |

| Устройство для штабелирования плит | 1979 |

|

SU885131A1 |

| US 2008179448 A1, 31.07.2008 | |||

| ЭЛЕКТРОТЕПЛОВАЯ ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ СИСТЕМА, НАПРИМЕР, ДЛЯ ЛОПАСТЕЙ ВЕРТОЛЁТА | 2002 |

|

RU2226481C2 |

Авторы

Даты

2013-12-10—Публикация

2009-08-14—Подача