Настоящее изобретение относится к способу отделения одновалентных металлов от многовалентных металлов, содержащихся в растворах, в которых находятся нежелательные катионы в высоких концентрациях, и извлечения одновалентных металлов путем использования специального функционализированного полимера.

В последнее время особый интерес вызывает отделение и извлечение лития. Salar de Uyuni является частью Altiplano в Боливии в Южной Америке. Salar образовался вследствие трансформации нескольких доисторических озер. Он покрыт соляной коркой толщиной в несколько метров, которая является чрезвычайно плоской и характеризуется колебаниями высоты по всей площади Salar, составляющими не более одного метра. Корка является источником соли и покрывает бассейн с рассолом, чрезвычайно богатый литием. Он содержит от 50 до 70% мировых запасов лития. На плато находятся пресные и соленые озера, а также мокрые солончаки и оно окружено горами без дренажных водовыпусков. Salar содержит большие количества натрия, калия, лития и магния (все в виде хлоридов - NaCl, KCl, LiCl и MgCl2, соответственно, а также сульфатов), а также буры. Из них, вероятно, наиболее важным является литий, поскольку он является жизненно важным компонентом готовых устройств, в особенности аккумуляторных батарей.

Существуют несколько известных методик экстракции лития из содержащих литий материалов. В одной такой методике литий стараются непосредственно извлечь из рассола с помощью поликристаллического оксида алюминия. Гранулированный поликристаллический оксид алюминия используют для селективной экстракции лития из смеси, содержащей одновалентные металлы, такие как натрий, калий, и многовалентные металлы, такие как кальций, магний, барий и другие.

Эта технология сопряжена с несколькими затруднениями, связанными со стабильностью поликристаллического оксида алюминия, такими как рассеяние/потери материала, нестабильностью процесса и чувствительностью по отношению к другим элементам, содержащимся в рассоле, таким как магний. Кроме того, эта технология не является эффективной, поскольку она зависит от концентрации мешающих элементов, таких как магний. Кроме того, большая концентрация мешающих многовалентных металлов, таких как магний, также неблагоприятна для извлечения лития, поскольку она приводит к ухудшению рабочих характеристик среды. Магний приводит к потерям лития во время кристаллизации (или осаждения), поскольку магний объединяется с литием при осаждении во время стадии кристаллизации. По мере повышения концентрации магния увеличиваются потери лития.

Хотя отделение этих других мешающих многовалентных металлов можно провести физически путем осаждения (концентрирование путем выпаривания) и осадить литий путем добавления карбоната, наличие элементов, таких как магний, мешает физическому разделению. В действительности, магний соосаждается с литием в виде смешанных солей.

Поэтому отделение других одновалентных металлов от многовалентных металлов сопровождается практически с теми же затруднениями, что и разделение лития и магния. Обычно для извлечения таких других одновалентных металлов можно использовать ту же методику, которую используют для разделение лития и магния. Поэтому, рассмотрение выделения лития применимо для иллюстрации возможности использования этой технологии для всех таких одновалентных металлов.

В настоящем изобретении эти существующие в данной области техники задачи решены путем отделения одновалентных металлов от многовалентных металлов путем использования полимера, который обладает высокой физической стабильностью, при этом исключено использование поликристаллического оксида алюминия. В частности, в качестве неограничивающего примера, настоящее изобретение относится к отделению элемента, который мешает извлечению лития (т.е. магния). В более широком смысле настоящее изобретение относится к отделению одновалентных металлов от многовалентных металлов.

Настоящее изобретение относится к способу выделения одновалентного металла из концентрированного раствора многовалентного металла, включающему:

I) получение функционализированной сульфоновыми группами смолы;

II) приготовление концентрированного раствора, содержащего по меньшей мере один одновалентный металл и по меньшей мере один многовалентный металл;

III) пропускание концентрированного раствора над функционализированной сульфоновыми группами смолой для отделения одновалентного металла от многовалентного металла; и

IV) элюирование одновалентного металла

где многовалентный металл содержится в количестве, составляющем от 5 до 175 г/л.

При использовании в настоящем изобретении термин "многовалентный" включает системы, содержащие две или большее количество валентностей.

При использовании в настоящем изобретении термин "функционализированная сульфоновыми группами смола" включает сульфоновую смолу или функционализированные полисульфоновые смолы.

Все диапазоны значение, приведенные в настоящем изобретении, включают граничные значения и могут комбинироваться. Кроме того все выраженные в процентах значения, использующиеся в настоящем изобретении, являются массовыми в пересчете на полную массу композиции, если не указано иное.

Более полное понимание настоящего изобретения будет обеспечено со ссылкой на прилагаемые чертежи.

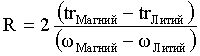

На фиг.1 приведена зависимость для профиля заполнения, полученного для смолы AMBERLITE CR1310 при отделении магния от лития.

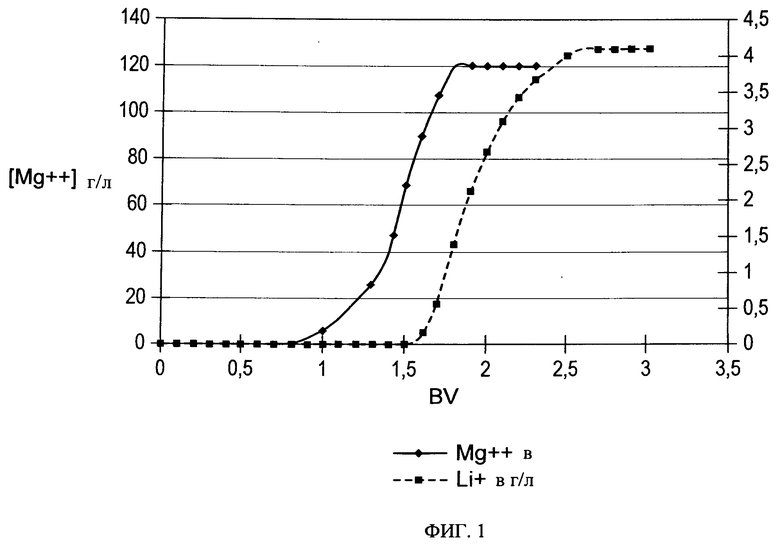

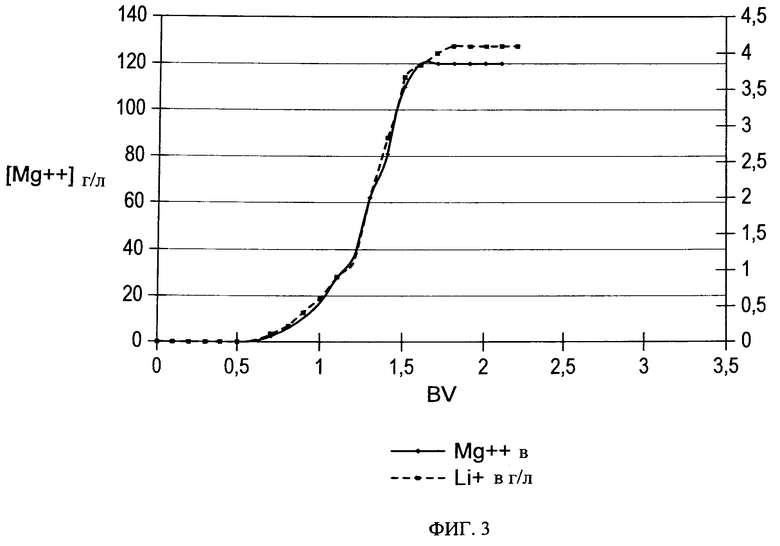

На фиг.2 приведена дифференциальная кривая отделения, полученная на основании фиг.1.

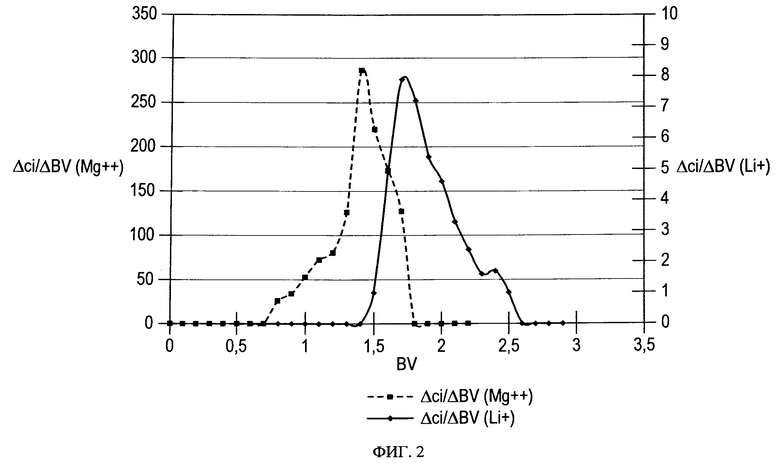

На фиг.3 приведена зависимость для профиля заполнения, полученного для смолы AMBERLYST 40 при отделении магния от лития.

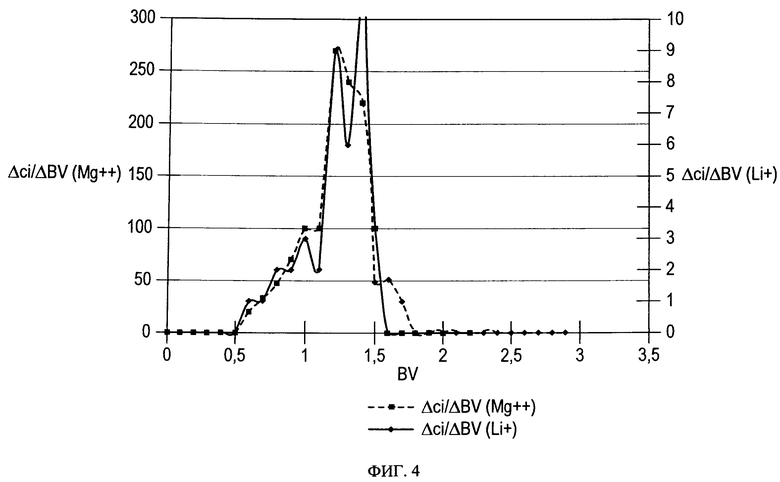

На фиг.4 приведена дифференциальная кривая отделения, полученная на основании фиг.3.

На фиг.5 приведена зависимость для профиля заполнения, полученного для смолы DOWEX retardion 11A8 при отделении магния от лития.

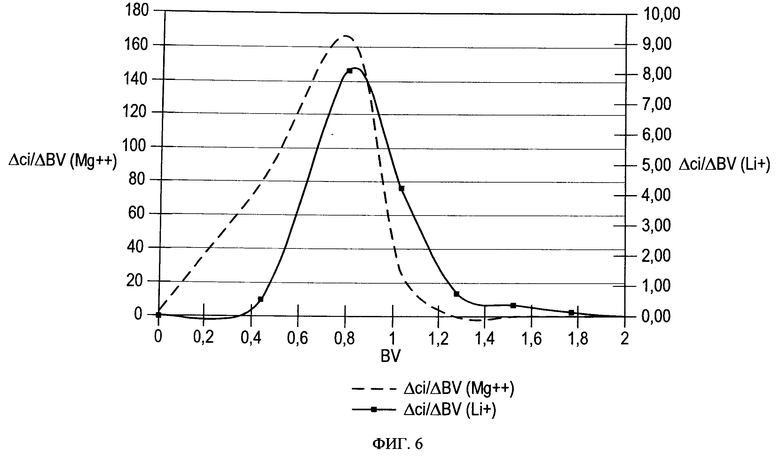

На фиг.6 приведена дифференциальная кривая отделения, полученная на основании фиг.5.

Настоящее изобретение применимо для извлечения всех ценных металлов из природного источника (такого как Salar) и также для извлечения ценных металлов из искусственного источника, например, для извлечения лития из использованных аккумуляторных батарей. В этом случае литий часто отделяют от кобальта и никеля.

Функционализированная сульфоновыми группами смола представляет собой смолу из полимера стирола, содержащую сульфоновые функциональные группы, связанные с полимерной матрицей. Термин "полимер стирола" означает сополимер, полученный сополимеризацией винилового мономера или смеси виниловых мономеров, содержащей мономерный стирол и/или по меньшей мере один сшивающий реагент, в котором полная масса стирола и сшивающих реагентов составляет не менее 50 мас.% в пересчете на полную массу мономеров. Степень сшивки находится в диапазоне от 4 до 10%. Все выраженные в процентах значения, использующиеся в настоящем изобретении, являются массовыми.

Сшивающий реагент представляет собой мономер, содержащий по меньшей мере две полимеризующиеся двойные углерод-углеродные связи, включая, такие как, например, дивинилароматические соединения, ди- и три-(мет)акрилаты и дивиниловые эфиры. Предпочтительным сшивающим реагентом (реагентами) является дивинилароматический сшивающий реагент, такой как, например, дивинилбензол.

Структура функционализированной сульфоновыми группами смолы может быть гелеобразной или макропористой (макросетчатой). Альтернативно, функционализированная сульфоновыми группами смола находится в форме геля. Термин "гель" или "гелеобразная" смола означает смолу, которую синтезировали из сополимера, обладающего очень низкой пористостью (от 0 до 0,1 см3/г), порами с небольшим средним размером (от 0 до 17 Å) и низкой площадью поверхности БЭТ (определенной по изотерме адсорбции Брунауэра - Эметта - Теллера) (от 0 до 10 м2/г). Термин "макросетчатая" (или МС) или "макропористая" смола означает смолу, которую синтезировали из сильно мезопористого сополимера, обладающего большей площадью поверхности, чем гелеобразные смолы. Полная пористость смол МС составляет от 0,1 до 0,7 см3/г, средний размер пор равен от 17 до 500 А и площадь поверхности БЭТ равна от 10 до 200 м2/г. Функционализированная сульфоновыми группами смола находится в подходящей ионной форме. Сульфоновая смола необязательно может находиться в натриевой форме.

Функционализированную сульфоновыми группами смолу используют для обработки относительно концентрированного раствора. При использовании в настоящем изобретении концентрированным раствором может быть рассол. Концентрированный раствор, предлагаемый в настоящем изобретении, содержит по меньшей мере один одновалентный металл. Одновалентный металл может быть металлом группы I, таким как, например, литий. Многовалентный может быть металлом группы II, таким как, например, магний. Одновалентный металл преимущественно содержится в виде одновалентного катиона.

Если одновалентным металлом является литий, то он содержится в виде Li+. При использовании в настоящем изобретении термин литий означает все солевые формы. Литий содержится в концентрированном растворе в количестве, равном от 25 до 20000 мг/л, альтернативно от 1000 до 15000 мг/л, также альтернативно от 1500 до 15000 мг/л и также альтернативно от 3000 до 8000 мг/л. Хлоридный ион и хлоридные комплексы вместе называются "хлоридом" и содержатся в концентрированном растворе в количестве, равном от 5 до 80 г/л и альтернативно от 7 до 70 г/л и также альтернативно от 15 до 50 г/л. Многовалентный металл содержится в количестве, равном от 5 до 175 г/л, предпочтительно от 50 до 175 г/л.

Концентрированный раствор, предлагаемый в настоящем изобретении, необязательно может содержать различные другие компоненты. Такие компоненты включают, но не ограничиваются только ими: железо, сульфат, хлорид, нитрат, натрий, кальций, калий, медь, фосфор и алюминий. Значение рН концентрированного раствора может находиться в диапазоне от 0 до 11, альтернативно от 2 до 11. Кроме того, концентрированный раствор можно получить по любой методике, известной специалистам в данной области техники, включая, но не ограничиваясь только ими, выщелачивание in situ, растворение большого количества вещества и выщелачивание.

Одновалентные металлы выделяют из концентрированного раствора путем пропускания концентрированного раствора над функционализированной сульфоновыми группами смолой. Можно использовать методики, обычно применяющиеся в данной области техники для выделения лития из концентрированного раствора. Такие методики включают, но не ограничиваются только ими, псевдодвижущийся слой (ПДС), упорядоченный псевдодвижущийся слой (УПДС), карусельный прямоточный или противоточный компактный или псевдоожиженный слой. Методика может быть периодической или непрерывного действия. Обычно скорость потока через колонку или слой насадки составляет от 0,5 до 50 BV/ч (BV - объем слоя).

После завершения разделения одновалентный металл можно осадить по обычным методикам кристаллизации, известным специалистам с общей подготовкой в данной области техники.

Способ, предлагаемый в настоящем изобретении, отличается от обычных хроматографических методик и является контринтуитивным в том отношении, что катионы многовалентных металлов, таких как, например, магния, исключаются и одновалентные металлы, такие как литий удерживаются функционализированной сульфоновыми группами смолой. Для функционализированной сульфоновыми группами смолы обычно полагают, что селективность по отношению к многовалентным катионам выше, чем селективность по отношению к одновалентным катионам. Известно, что селективность усиливается при увеличении заряда.

В настоящем изобретении это явление противоречит принятой в настоящее время и прочно установившейся теории хроматографии, в которой в качестве хроматографических сред используются сильно кислые катионные смолы. В настоящем изобретении показано, что сродство к одновалентному металлу, такому как, например, литий, больше, чем к многовалентному металлу, такому как, например, магний. Приведенные ниже примеры иллюстрируют это явление, в соответствии с которым литий удерживается в хроматографических средах, тогда как магний не удерживается несмотря на более высокое сродство к магнию и намного более высокую концентрацию магния, которая способствует установления равновесного насыщения среды.

Хотя известны эксклюзивная, а также гельпроникающая хроматография, ни в одной из этих технологий не обнаруживается такое поведение для таких хроматографических сред, которое описано в настоящем изобретении. Это наблюдающееся явление можно рассматривать, как аналогичное эксклюзивной и также гельпроникающей хроматографии. Однако это явление является более сложным. Если бы происходила только гель-фильтрация, то такое же заключение можно было бы сделать, когда снижается концентрация одновалентного катиона лития.

В действительности, без труда можно заключить, что наблюдающееся явление связано со скоростью диффузии элементов внутри матрицы хроматографической среды. На самом деле одновалентный катион, в рассматриваемом случае катион лития, характеризуется большей скоростью диффузии, чем многовалентный катион, в рассматриваемом случае катион магния. Поэтому отделение одновалентных катионов от многовалентных становится возможным в соответствии с их диффузией, а их размер является противоположным фактором. Поэтому настоящее изобретение можно использовать для разделения даже катионов металлов, обладающих одинаковой валентностью, но разными характеристиками диффузии в хроматографических средах, предлагаемых в настоящем изобретении.

Функционализированная сульфоновыми группами смола удерживает поступивший из концентрированного раствора одновалентный металл, тогда как многовалентный металл не удерживается, что позволяет провести отделение и элюирование. Для вытеснения катионов из хроматографических сред используют водную подвижную фазу. Подвижная фаза может представлять собой раствор хлорид натрия или раствор любой соли, которая не мешает извлечению необходимого элемента. Состав и концентрацию подвижной фазы следует выбирать по методикам, известным специалистам с общей подготовкой в данной области техники. Природа соли, использующейся для приготовления подвижной фазы, зависит от последующей стадии извлечения. Выбранная концентрация зависит от физических характеристик хроматографической среды. В действительности, в зависимости от концентрации соли, находящейся в растворе, происходит усадка хроматографической среды.

После отделения одновалентный металл извлекают путем элюирования. В настоящем изобретении используют методики элюирования, известные специалистам с общей подготовкой в данной области техники. Например, в одном случае одновалентный металл, удерживаемый смолой, можно обработать раствором соли. Затем смолу элюируют раствором карбоната натрия. После этого одновалентный металл извлекают из раствора по известным методикам извлечения, таким как, например, осаждение. Согласно изобретению установлено, что можно извлечь не менее 10% одновалентного металла, находящегося в исходном концентрированном растворе, альтернативно 25%, также альтернативно 90%. В диапазоне значений рН концентрированного раствора, составляющем от 0 до 4, можно обеспечить степень извлечения одновалентного металла, достигающую 25%.

В приведенных ниже примерах подвижная фаза или элюент является водным раствором хлорида натрия. Способ может быть периодическим или непрерывного действия. Не требуются другие химикаты и не требуется дополнительная регенерация; поэтому способ является экологически более благоприятным, чем способы известного уровня техники.

Примеры

Используемое лабораторное оборудование

Стеклянная колонка с рубашкой (высота 100 см, 0 1,5 см, заполненная спеченным стеклом с пористостью, равной 1). Перистальтический насос с гибкими трубками. Мерные цилиндры объемом 10 и 100 мл. Пластмассовые флаконы объемом 25 мл для сбора образцов. Секундомер. Соответствующее оборудование для анализа лития (т.е.: ИСП). Стандартная лабораторная стеклянная посуда.

Концентрированные растворы, предлагаемые в настоящем изобретении, могут содержать, например:

от 50 до 175 г/л магния

от 1 до 15 г/л лития

от 5 до 100 г/л натрия

от 5 до 100 г/л калия

от 0 до 100 г/л сульфата

от 0 до 100 г/л хлорида

рН от 0 до 11

Состав подаваемого раствора А, использующегося в примерах в настоящем изобретении:

Магний = 122 г/л

Литий = 4,1 г/л

Сульфат = 50 г/л

Натрий = 14 г/л

Калий = 3 г/л

Хлорид = 2 г/л

рН = 2,4

Температура: 23°С

Состав подаваемого раствора В Магний = 75 г/л

Литий = 300 мг/л

Сульфат = 50 г/л

Натрий = 11 г/л

Калий = 1 г/л

рН = 2,6

Температура: 23°С

Определение профиля заполнения

Профиль заполнения является одним из исследований, использующихся для определения характеристик разделения. Исследование заключается во введении раствора, содержащего разделяемые металлы, при скорости потока, равной 1 BV/ч, и непрерывном или периодическом анализе состава выходящего раствора.

Используемая смола: смола AMBERLITE™ CR1310. AMBERLITE™ CR1310 является зарегистрированной торговой маркой фирмы Rohm и Haas Company, дочернего предприятия со стопроцентным участием фирмы The Dow Chemical Company. Смола находится в натриевой форме в матрице из полистирола, сшитого дивинилбензолом и содержит сульфоновые функциональные группы.

Примечание

Перед проведением экспериментов смолу превращают в соответствующую ионную форму (натриевую для приведенных примеров).

Несколько фракций выходящей жидкости собирают и анализируют с помощью фотометрии с ИСП (индуктивно связанная плазма).

Пример 1

На фиг.1 приведен профиль заполнения, полученный с использованием смолы AMBERLITE CR1310 для случая отделения магния от лития. Магний выводится первым, тогда как литий удерживается сильнее. Как уже отмечено, в отличие от известных данных механизм, по которому происходит разделение, не является обычным ионным обменом. В действительности, вследствие большего сродства можно ожидать, что магний будет удерживаться прочнее и поэтому выводиться после лития.

Дифференциальная кривая отделения, полученная по профилю заполнения, приведена на фиг.2.

По этой зависимости разрешение пиков рассчитывают с помощью следующей формулы:

Где "tr" - время удерживания связанной частицы и "ω" - ширина пика для связанной частицы. Время удерживания и ширину пика измеряют в объемах слоя.

При описанных выше условиях проведения эксперимента разрешение пиков равно 3,3, что указывает на очень хорошее разделение.

Пример 2

Используют раствор А. Аналогичный эксперимент (проведенный при таких же условиях, как эксперимент 1) проводят с использованием смолы другого типа, но содержащей такую же функциональную группу (макропористой), т.е смолы AMBERLYST 40, являющейся зарегистрированной торговой маркой фирмы Rohm and Haas Company, дочернего предприятия со стопроцентным участием фирмы The Dow Chemical Company.

Профиль заполнения смолы AMBERLYST 40, приведенный на фиг.3, отличается от предыдущего и показывает, что не происходит удерживания каких-либо частиц, такого как наблюдавшееся при использовании смолы AMBERLITE CR 1310.

Дифференциальная кривая отделения, полученная по профилю заполнения, приведенному на фиг.3 приведена на фиг.4. Разрешение пиков равно нулю, поскольку разделение не происходит.

Пример 3

В этом исследовании используют раствор А. Используют смолу DOWEX retardion 11A8, DOWEX является зарегистрированной торговой маркой фирмы The Dow Chemical Company. Эта смола является амфотерной хроматографической смолой.

Несколько фракций выходящей жидкости собирают и анализируют с помощью фотометрии с ИСП (индуктивно связанная плазма).

Профиль заполнения, полученный для DOWEX retardion 11A8 приведен на фиг.5. Дифференциальная кривая отделения, полученная по профилю заполнения, приведенному на фиг.5, приведена на фиг.6.

Фиг.6 показывает, что отделение лития от магния является не столь хорошим, как в эксперименте 1. Рассчитанное разрешение пиков равно 0,2. Это значение значительно отличается от значения, полученного в эксперименте 1 (R=3,3)

Примеры 2 и 3 показывают, что состав матрицы хроматографической среды очень важен, поскольку он является определяющим фактором для исключения многовалентных катионов и, следовательно, для удерживания лития.

Таким образом, уплотненная матрица может исключать более крупные катионы.

Матрица хроматографической среды подвергается усадке, когда концентрация раствора достаточно высока. Эта характеристика играем важную роль в разделении катионов металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УМЯГЧЕННОЙ ВОДЫ ДЛЯ НАГНЕТАНИЯ В ПЛАСТ | 2009 |

|

RU2516531C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО УДАЛЕНИЯ КАТИОНОВ МЕТАЛЛОВ ИЗ ЖИДКОСТИ С ПОМОЩЬЮ СМОЛ, СОДЕРЖАЩИХ ПОЛИАЗАЦИКЛОАЛКАНЫ, ПРИВИТЫЕ НА НОСИТЕЛЕ | 2000 |

|

RU2255806C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛЕКУЛЯРНЫХ СИТ | 1997 |

|

RU2217233C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ МАТОЧНЫХ РАСТВОРОВ | 2011 |

|

RU2579326C2 |

| СТАБИЛИЗИРОВАННЫЕ МНОГОВАЛЕНТНЫЕ ИНИЦИАТОРЫ АНИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБЫ ПОЛУЧЕНИЯ УКАЗАННЫХ ИНИЦИАТОРОВ | 2012 |

|

RU2621713C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛИТА | 1997 |

|

RU2176996C2 |

| КАУЧУКИ С РЕГУЛИРУЕМЫМ СОДЕРЖАНИЕМ МЕТАЛЛСОДЕРЖАЩИХ АНТИАГЛОМЕРАНТОВ | 2014 |

|

RU2706122C2 |

| ТОНКОПЛЕНОЧНЫЕ ПОДЛОЖКИ, СОДЕРЖАЩИЕ СШИТЫЕ УГЛЕРОДНЫЕ НАНОСТРУКТУРЫ, И СВЯЗАННЫЕ СПОСОБЫ | 2018 |

|

RU2725266C1 |

| НОВЫЕ АНТИАГЛОМЕРАНТЫ ДЛЯ КАУЧУКОВОЙ ПРОМЫШЛЕННОСТИ | 2015 |

|

RU2717822C2 |

| ПОЛИМЕРЫ, СОДЕРЖАЩИЕ НАНОГЕЛЬ СОЛИ МЕТАЛЛА | 2008 |

|

RU2453363C2 |

Изобретение относится к экологически более благоприятному способу извлечения металлов из концентрированного раствора или, точнее извлечения одновалентных металлов из растворов, которые в больших концентрациях содержат многовалентные металлы. Готовят концентрированный раствор, содержащий по меньшей мере один одновалентный металл и по меньшей мере один многовалентный металл. Извлекают одновалентный металл путем пропускания концентрированного раствора над функционализированной сульфоновыми группами смолой. Далее осуществляют элюирование одновалентного металла. 9 з.п. ф-лы, 6 ил., 3 пр.

1. Способ извлечения одновалентного металла из концентрированного раствора многовалентного металла, включающий:

I) получение функционализированной сульфоновыми группами смолы;

II) приготовление концентрированного раствора, содержащего по меньшей мере один одновалентный металл и по меньшей мере один многовалентный металл;

III) пропускание концентрированного раствора над функционализированной сульфоновыми группами смолой для отделения одновалентного металла от многовалентного металла; и

IV) элюирование одновалентного металла,

где многовалентный металл содержится в количестве, равном от 5 до 175 г/л.

2. Способ по п.1, в котором одновалентным металлом является литий.

3. Способ по п.1, в котором многовалентным металлом является магний.

4. Способ по п.1, в котором концентрированный раствор содержит натрий.

5. Способ по п.1, в котором концентрированный раствор содержит калий.

6. Способ по п.1, в котором функционализированная смола находится в натриевой форме.

7. Способ по п.1, в котором, кроме того, из концентрированного раствора элюируется не менее 25% содержащегося количества одновалентного металла.

8. Способ по п.1, в котором, кроме того, из концентрированного раствора элюируется не менее 90% содержащегося количества одновалентного металла.

9. Способ по п.1, в котором концентрированный раствор обладает значением рН, равным от 0 до 11.

10. Способ по п.2, в котором концентрированный раствор содержит от 25 до 20000 мг/л лития.

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2006 |

|

RU2323267C2 |

| ЕР 1415702 A1, 06.05.2004 | |||

| US 6422608 B2, 30.07.2002 | |||

| Формовочный прибор для отливки искусственных зубов | 1927 |

|

SU13997A1 |

| US 6355175 B1, 12.03.2002 | |||

| Кабина трактора | 1989 |

|

SU1726290A1 |

Авторы

Даты

2013-12-10—Публикация

2012-05-11—Подача