Изобретение относится к промышленности строительных материалов, в частности к технологии гранитоцементных изделий из мелкозернистых бетонов, и может быть использовано для изготовления элементов отделки цоколей стен зданий, брусчатки для дорог и тротуаров, плитки для полов и других атмосфере- и износостойких изделий.

Известен способ изготовления мелкозернистого бетона из смеси цемента и песка в соотношении Ц/П 0,34…0,4, после перемешивания сухих компонентов вводят необходимое количество воды затворения (В/Ц=0,5…0,6), которая предварительно подвергнута обработке в механоактиваторе при скорости вращения ротора 3350…3600 об/мин, в течение 1…5 мин (А.С. №2306289, кл. С04В 28/04, C02F 1/34).

Недостатком данного технического решения является относительно невысокая прочность на сжатие и при изгибе, а также повышенная водопотребность и расход вяжущего вещества вследствие нерационально подобранного гранулометрического состава заполнителей.

Известно устройство - помольно-смесительные бегуны, предназначенные для изготовления, в том числе, и строительных смесей. В устройстве компоненты смеси подвергаются одновременному перемешиванию и измельчению за счет сложного пространственного движения чаши в разных плоскостях (А.С. №1202623, кл. В02С 25/00).

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления изделий из бетонной смеси, включающей вяжущее низкой водопотребности, полученное путем совместного помола портландцемента и пластификатора С-3, мелкий заполнитель - механическую смесь природного песка и отсева дробления гранита, модификатор и воду. В этом способе бетонную смесь получают смешиванием указанных компонентов с последующим формованием путем прессования и твердения в нормальных условиях (RU 2345969, С04В 28/04, С04В 111/20). Однако предложенный способ изготовления и состав бетонной смеси не позволяет изготавливать изделия при вибропрессовании (табл.5 «Состав 9-10» прототипа) с высокой прочностью на сжатие и особенно при изгибе, а также с гомогенной структурой бетонной смеси, которая не обеспечивает стабильность свойств изделий (по плотности и прочности).

Целью изобретения является улучшение гомогенности бетонной смеси и стабильности свойств бетона при одновременном повышении прочностных показателей (предела прочности на сжатие и при изгибе).

Указанная цель достигается тем, что в способе изготовления гранито-цементных изделий из бетонной смеси, включающем смешивание в течение 1…5 мин мелкозернистого заполнителя (отсев дробления гранитов) - 80-85 масс.% с портландцементным связующем - 15...20 масс.%, водой - 30…35 масс.% от массы цемента и пластифицирующей добавкой 0,5…2,0 масс.% от массы цемента и вибропрессованием изделий при частоте колебаний 40…50 Гц, амплитуде колебаний 0,3…0,7 мм и давлении прессования 3·10-3…6·10-3 МПа с последующим их твердением в нормальных температурно-влажностных условиях, смешивание компонентов ведут в помольно-смесительных бегунах при давлении катков на смесь 0,02…0,05 МПа с одновременной вибрацией при частоте колебаний 40…50 Гц и амплитуде колебаний 0,7…0,8 мм, а гранитоцементная смесь содержит компоненты при следующем их соотношении, масс.%:

Способ реализуется с использованием устройств - помольно-смесительных бегунов и вибропрессующей установки (электромагнитная автоматизированная резонансная виброплощадка с прессующим устройством).

Фракционированные минеральные заполнители (гранитные отсевы) дозируются и перемешиваются с портландцементом, водой и пластифицирующей добавкой в помольно-смесительных бегунах с одновременной вибрацией при давлении катков на смесь 0,02…0,05 МПа и вибрацией - при частоте колебаний 40…50 Гц, амплитуде колебаний 0,7…0,8 мм.

Приготовленная мелкозернистая бетонная смесь (удобоукладывае-мость бетонной смеси составляет 40…50 с) формуется способом вибропрессования в изделия типа плит или другие фасонные изделия при частоте колебаний 40…50 Гц, амплитуде колебаний 0,3…0,7 мм и давлении прессования 3·10-3…6·10-3 МПа с последующим твердением в нормальных температурно-влажностных условиях.

Составы мелкозернистых бетонных смесей, из которых осуществляется вибропрессование изделий, приведены в табл.1.

Использование фракционированного заполнителя из отсевов дробления гранита позволяет получить наиболее плотную упаковку их зерен и при наличии пластифицирующей добавки серии Glenium® ACE-430 (или ее аналогов) обеспечивает повышение прочностных показателей (предела прочности на сжатие и при изгибе). Одновременно сокращается расход дорогостоящего цементного связующего.

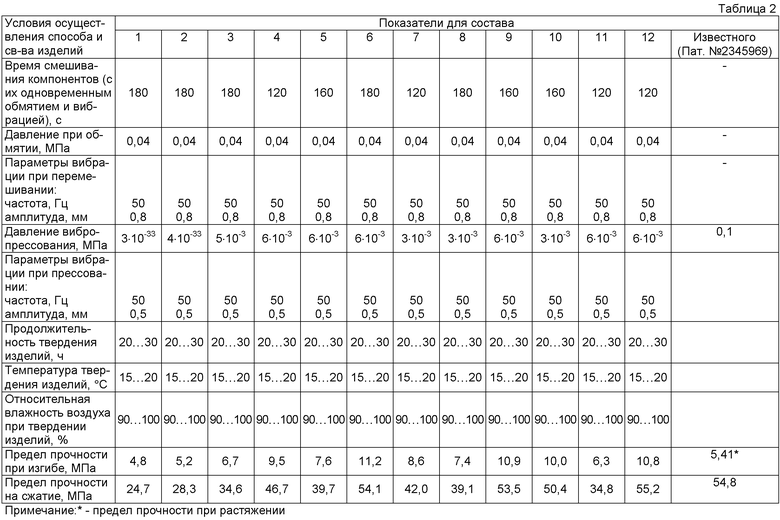

Технологические параметры осуществления предлагаемого способа изготовления и свойства полученных изделий представлены в табл.2.

Из табл.1 и 2 следует, что по количественному содержанию компонентов смеси класс бетона по прочности В 5 0 обеспечивают составы 6, 9 и 12. По расходу цемента рациональными являются составы 6 и 9.

В табл.3 приведены прочностные характеристики и морозостойкость изделий, полученных для состава 5 табл.1 и 2 при различных давлениях на смесь при обмятии, при частоте колебаний 50 Гц и амплитуде колебаний 0,8 мм, в табл.4 аналогичные характеристики изделий при различных значениях виброускорений (виброускорение Аω2, где А - амплитуда колебаний; ω=2πf - круговая частота колебаний), при давлении обмятия, равном 0,04 МПа.

Наличие оптимальных значений давления на смесь при обмятии объясняется тем, что при малых значениях давления не достигается полное обволакивание зерен заполнителя цементным связующим, а при повышенных давлениях начинается изменение гранулометрического состава смеси, в частности, происходит разрушение зерен крупной фракции. Оба фактора снижают не только прочностные, но и другие свойства изделий.

Наличие оптимальных значений параметров вибрации обусловлено тем, что при малых виброускорениях смесь не переходит в псевдоожиженное состояние, а при повышенных ускорениях начинается расслаивание смеси. Оба фактора снижают гомогенность смеси и негативно сказываются на прочностных и других свойствах изделий.

Повышение прочностных и других свойств изделий, получаемых по предлагаемому способу, расширяет область их применения, увеличивает срок службы. Представляется возможным использование этих изделий в условиях воздействия температурно-динамических знакопеременных нагрузок.

Полученные изделия характеризуются пределом прочности на сжатие - 50…55 МПа; пределом прочности при изгибе - 10…11 МПа; морозостойкостью 300 циклов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО С ПРИМЕНЕНИЕМ ТЕХНОГЕННОГО СЫРЬЯ | 2016 |

|

RU2627811C1 |

| ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО С ИСПОЛЬЗОВАНИЕМ ТЕХНОГЕННОГО СЫРЬЯ | 2016 |

|

RU2625410C1 |

| СПОСОБ ЭФФЕКТИВНОГО ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ МЕЛКОГО ЗАПОЛНИТЕЛЯ ОТСЕВОВ ДРОБЛЕНИЯ ЩЕБНЯ ИЗ ИЗВЕРЖЕННЫХ ГОРНЫХ ПОРОД | 2005 |

|

RU2284972C1 |

| Высокопрочный мелкозернистый бетон на основе композиционного вяжущего с использованием техногенного материала | 2020 |

|

RU2738882C1 |

| СПОСОБ ПРЕССОВАНИЯ С ЭЛЕКТРОПРОГРЕВОМ ВЫСОКОПРОЧНОГО, МНОГОКОМПОНЕНТНОГО БЕТОНА | 2018 |

|

RU2704072C1 |

| ПЛИТКА БЕЗЫСКРОВАЯ ДВУХСЛОЙНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2371415C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 2006 |

|

RU2311298C2 |

| Способ изготовления полимербетонных изделий | 1990 |

|

SU1756300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОЙ ВЫСОКОПРОЧНОЙ ВОДОНЕПРОНИЦАЕМОЙ МОРОЗОСТОЙКОЙ ФАСАДНОЙ ПЛИТКИ | 2022 |

|

RU2788718C1 |

Изобретение относится к промышленности строительных материалов, в частности к технологии гранитоцементных изделий из мелкозернистых бетонов, и может быть использовано для изготовления элементов отделки цоколей стен зданий, плитки для полов, брусчатки для дорог и тротуаров и других атмосферостойких изделий. Технический результат - улучшение гомогенности бетонной смеси и однородности свойств бетона при одновременном повышении прочностных показателей, износостойкости и морозостойкости изделий. В способе изготовления гранитоцементных изделий из мелкозернистого бетона, включающем смешивание в течение 1…5 мин мелкозернистого заполнителя - отсева дробления гранитов фракции 2,5-5 мм, 0,315-0,63 мм и менее 0,14 мм с портландцементом, водой и пластифицирующей добавкой -серии Glenium® ACE-430 на основе поликарбоксилатного эфира , вибропрессованием изделий из полученной смеси, с последующим их твердением в нормальных условиях - температура воздуха - 15…20°C, влажность воздуха - 90…100%, смешивание ведут в помольно-смесительных бегунах с одновременной вибрацией при давлении катков 0,02…0,05 МПа, вибрацией при частоте колебаний 40…50 Гц и амплитудой колебаний 0,7…0,8 мм, а вибропрессование изделий осуществляют при частоте колебаний 40-50 Гц, амплитуде колебаний 0,3-0,7 мм и давлении прессования 3·10-3-6·10-3 МПа. 4 табл.

Способ изготовления гранитоцементных изделий из мелкозернистых бетонов, включающий смешивание в течение 1 - 5 мин мелкозернистого заполнителя - отсев дробления гранитов с портландцементом водой и пластифицирующей добавкой, вибропрессованием изделий из полученной смеси, с последующим их твердением в нормальных условиях - температура воздуха - 15 - 20°C, влажность воздуха - 90 - 100%, отличающийся тем, что смешивание ведут в помольно-смесительных бегунах с одновременной вибрацией при давлении катков 0,02 - 0,05 МПа, вибрацией при частоте колебаний 40 - 50 Гц и амплитудой колебаний 0,7 - 0,8 мм, а вибропрессование изделий осуществляют при частоте колебаний 40-50 Гц, амплитуде колебаний 0,3-0,7 мм и давлении прессования 3·10-3-6·10-3 МПа, при этом гранитоцементная смесь содержит компоненты при следующем их соотношении, мас.%:

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| Счетчик числа повозок, вступающих на какой-либо участок пути | 1928 |

|

SU26840A1 |

| Способ изготовления бетонных изделий | 1975 |

|

SU541820A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Способ формования бетонных изделий | 1988 |

|

SU1653964A1 |

| УСТРОЙСТВО ЧАСТОТНОГО УПЛОТНЕНИЯ ДВУХПРОВОДНОЙ ЛИНИИ | 1995 |

|

RU2105420C1 |

| Способ изготовления хроматографической бумаги | 1980 |

|

SU889772A1 |

Авторы

Даты

2013-12-10—Публикация

2011-06-15—Подача