Изобретение относится к промышленности строительных материалов, в частности к технологии полимерминеральных изделий, и может быть использовано при изготовлении элементов отделки зданий, кровельного материала, половой плитки и т.д.

Известен способ изготовления пол- имербетонных изделий, включающий нагрев минерального заполнителя фракции 1-10 мм до 255-300°С, смешение его с полимерным связующим, введением в получен- ную-смесь наполнителя фракции 0,008-0,63 мм, нагретого до 150-250°С,и формование из полученной смеси изделий.

Недостатком известного способа является то, что при его использовании получают

относительно невысокие прочностные пока- зателиизделий(пределы прочности при сжатии и изгибе) и значительный разброс этих показателей в однотипных изделиях, а также значительная продолжительность приготовления всей смеси.

Известно устройство - помольно-смеси- тельные бегуны, предназначенное для изготовления, в том числе, и строительных смесей, в котором компоненты смеси подвергаются одновременно измельчению и перемешиванию за счет сложного пространственного движения чаши в разных плоскостях.

Наиболее близким по технической сущности к изображению является способ изготовления полимербетонных изделий.

VI

сл о со о о

ключающий нагрев минерального заполителя до 100-250°С, смешение нагретого аполнителя с полимерным связующим в ечение 1-3 мин и формование изделий с одпрессовыванием при удельном давле- 5 ии 0,00001-0,001 МПа на 1 см толщины зделия.

Недостатком известного способа являтся невозмбжность получения высоких прочностных показателей изделий.10

Целью изобретения является повышение прочностных показателей изделий.

Указанная цель достигается тем, что в способе изготовления полимербетонных изделий, включающем нагрев минерально- 15 го заполнителя до температуры 100-250°С, смешение нагретого заполнителя с полимерным связующим в течение 1-3 мин и формование изделий с подпрессовыванием при удельном давлении 0,00001-0,001 МПа 20 на 1 см толщины изделия, смешение компонентов ведут в помольно-смесительных бегунах с одновременной вибрацией при давлении катков на смесь 0,02-0,04 МПа и вибрации - при частоте колебаний 40-50 Гц 25 и амплитуде колебаний 0,7-0,8 мм, а пол- имербетонная смесь содержит компоненты при следующем соотношении, мас.%: Полимерное связующее10-15

Минеральный заполнитель30

фракции 2,5-5 мм22-30

фракции 0,63-1,25 мм40-45

фракции менее 0,14 мм 15-25 Способ реализуется с использованием устройств - помольно-смесительных бегу- 35 нов.

Фракционированные минеральные заполнители дозируются, нагреваются до температуры (в интервале 100-250°С), превышающей температуру текучести пол- 40 имерного связующего, и перемешиваются с полимерным связующим в помольно-смесительных бегунах с одновременной вибрацией при давлении катков на смесь 0,02-0.05 МПа и вибрации - при частоте 45 колебаний 40-50 Гц и амплитуде колебаний 0,7-0,8 мм.

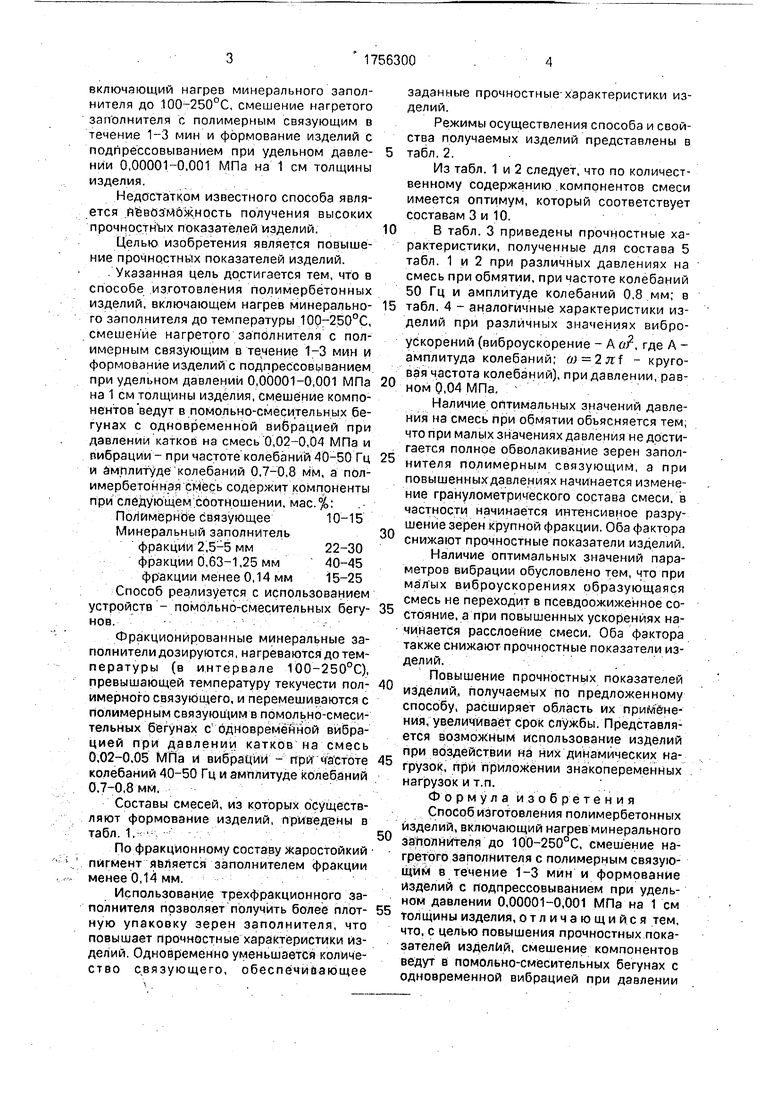

Составы смесей, из которых осуществляют формование изделий, приведены в табл.1. 50

По фракционному составу жаростойкий пигмент является заполнителем фракции менее 0,14 мм.

Использование трехфракционного заполнителя позволяет получить более плот- 55 ную упаковку зерен заполнителя, что повышает прочностные характеристики изделий. Одновременно уменьшается количе- ство связующего, обеспечивающее

заданные прочностные характеристики изделий.

Режимы осуществления способа и свойства получаемых изделий представлены в табл. 2.

Из табл. 1 и 2 следует, что по количественному содержанию компонентов смеси имеется оптимум, который соответствует составам 3 и 10.

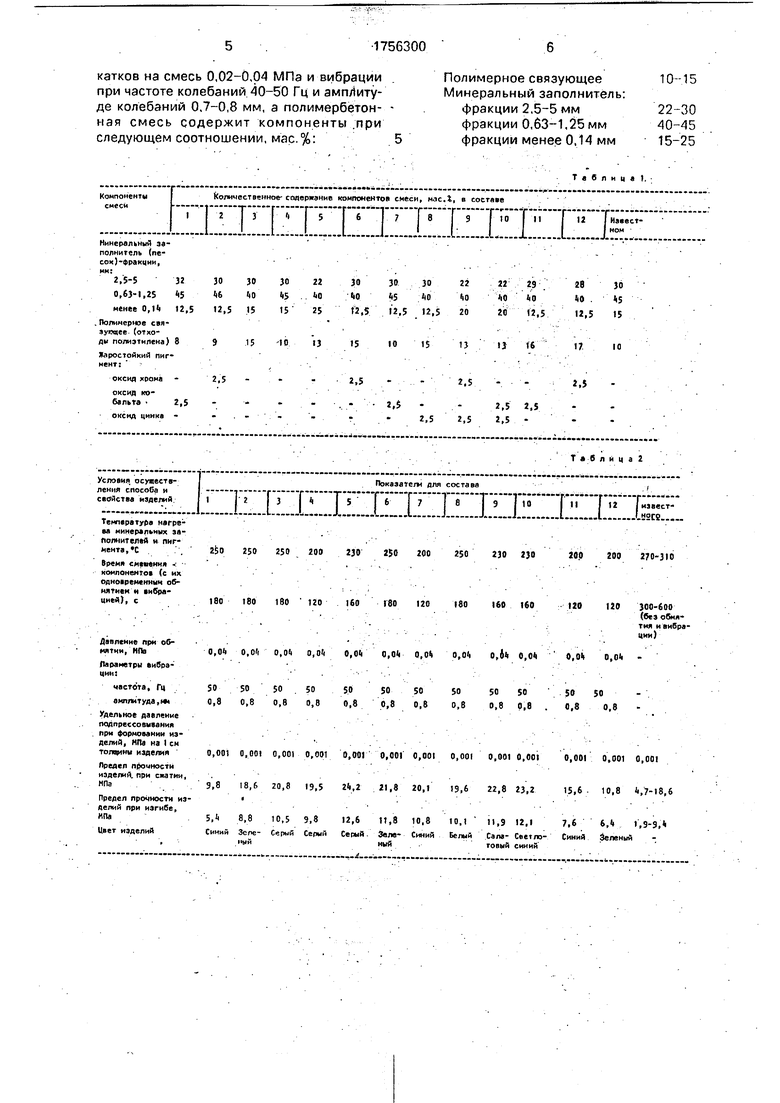

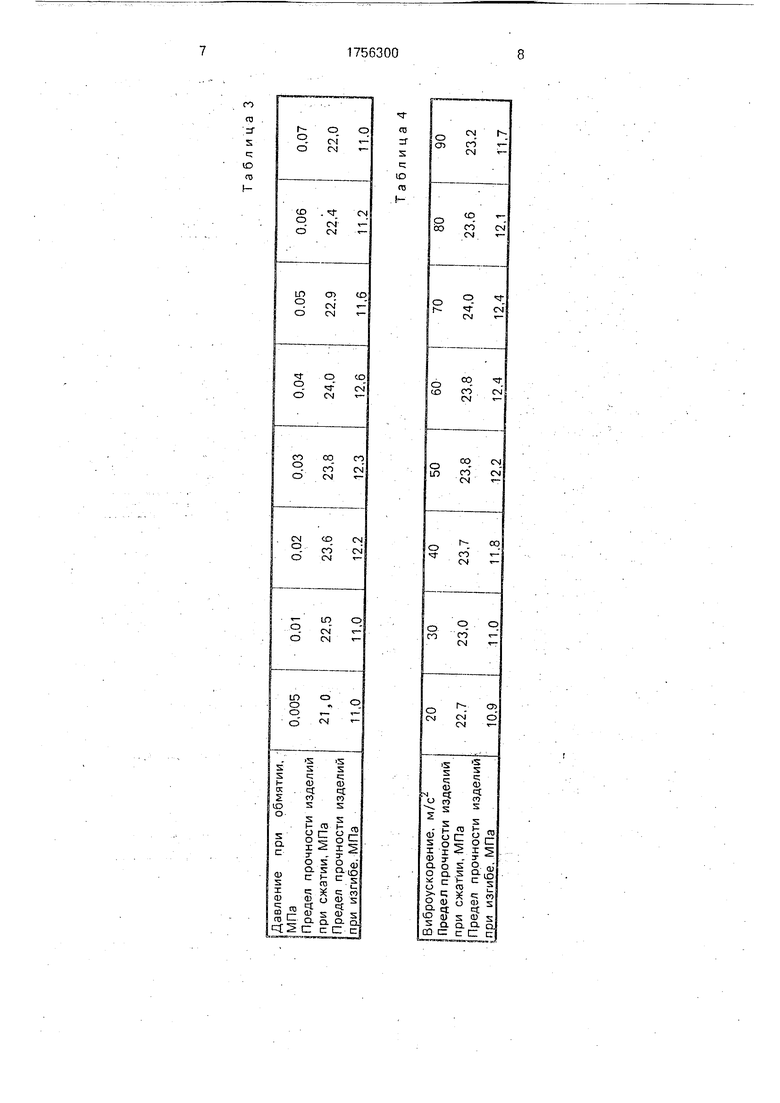

В табл. 3 приведены прочностные характеристики, полученные для состава 5 табл. 1 и 2 при различных давлениях на смесь при обмятии, при частоте колебаний 50 Гц и амплитуде колебаний 0,8 мм; в табл. 4 - аналогичные характеристики изделий при различных значениях виброускорений (виброускорение - А о, где А - амплитуда колебаний; (i) 2jif - круговая частота колебаний), при давлении, равном Q.04 МПа.

Наличие оптимальных значений давления на смесь при обмятии объясняется тем, что при малых значениях давления не достигается полное обволакивание зерен заполнителя полимерным связующим, а при повышенных давлениях начинается изменение гранулометрического состава смеси, в частности начинается интенсивное разрушение зерен крупной фракции. Оба фактора снижают прочностные показатели изделий.

Наличие оптимальных значений параметров вибрации обусловлено тем, что при малых виброускорениях образующаяся смесь не переходит в псевдоожиженное состояние, а при повышенных ускорениях начинается расслоение смеси. Оба фактора также снижают прочностные показатели изделий.

Повышение прочностных показателей изделий, получаемых по предложенному способу, расширяет область их приЛя&не- ния, увеличивает срок службы. Представляется возможным использование изделий при воздействии на них динамических нагрузок, при приложении знакопеременных нагрузок и т.п.

Формула изобретения

Способ изготовления полимербетонных изделий, включающий нагрев минерального заполнителя до 100-250°С, смешение нагретого заполнителя с полимерным связующим в течение 1-3 мин и формование изделий с подпрессовыванием при удельном давлении 0,00001-0,001 МПа на 1 см толщины изделия, отличающийся тем, что, с целью повышения прочностных показателей изделий, смешение компонентов ведут в помольно-смесительных бегунах с одновременной вибрацией при давлении

катков на смесь 0,02-0,04 МПа и вибрации при частоте колебаний 40-50 Гц и ампЛитуПолимерное связующее Минеральный заполнитель:

10 15

-j

ел

СП

со о о

4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНИТОЦЕМЕНТНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2500655C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2000 |

|

RU2165904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТБЕТОНА (ВАРИАНТЫ) | 2010 |

|

RU2481290C2 |

| Способ изготовления строительного элемента | 1989 |

|

SU1664770A1 |

| Способ изготовления облицовочного полимербетона | 1990 |

|

SU1787985A1 |

| КЕРАМОБЕТОННАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ НЕЕ | 1992 |

|

RU2062770C1 |

| Способ изготовления полимербетона | 1989 |

|

SU1694557A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ОБРАЗЦОВ И ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ЗЕРЕН ЗАПОЛНИТЕЛЯ В БЕТОНЕ | 1993 |

|

RU2061213C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| ПОЛИМЕРМИНЕРАЛЬНЫЙ РАСТВОР ДЛЯ ПРОПИТКИ КАРКАСА ИЗ МИНЕРАЛЬНОГО ЗАПОЛНИТЕЛЯ | 2013 |

|

RU2529681C1 |

Использование: технология полимерми- неральных изделий, изготовление элементов отделки зданий, кровельного материала, плитки для пола. Сущность изобретения: минеральный заполнитель нагревают до 100-250°С, смешивают с полимерным связующим в течение 1-3 мин в помольно-смесительных бегунах с одновременной вибрацией при давлении катков на смесь 0,02-0,04 МПа и вибрации - при частоте колебаний 40-50 Гц и амплитуде колебаний 0,7-0,8 мм; полученную смесь формуют с подпрессовыванием при удельном давлении 0,00001-0,001 МПа на 1 см толщины изделия, причем полимербетон- ная смесь содержит полимерное связующее 10-18 мас.% и минеральный заполнитель: фракция 2,5-5 мм - 22-30 мас.%, фракция 0,63-1,25мм-40-45мас.%, фракция менее 0,14 мм - 15-25 мас.%. Получаемые изделия характеризуются пределом прочности при сжатии 19,5-24.2 МПа. при изгибе - 9,8-12,1 МПа.

| Способ приготовления полимербетонной смеси | 1988 |

|

SU1511236A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Помольно-смесительные бегуны | 1984 |

|

SU1202623A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, ИСПОЛЬЗУЕМЫХ, НАПРИМЕР, В ГИДРОТЕХНИЧЕСКОМ СТРОИТЕЛЬСТВЕ | 0 |

|

SU321506A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-08-23—Публикация

1990-11-05—Подача