Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции слоистого катализатора, способу получения указанной композиции и к способам превращения углеводородов с использованием этой композиции. Слоистая композиция включает в себя внутреннее ядро и внешний слой, содержащий неорганический оксид, связанный с внутренним ядром.

Уровень техники

Катализаторы на основе платины применяются в многочисленных способах превращения углеводородов. Кроме того, во многих случаях применяются промоторы и модификаторы. Одним из таких способов превращения углеводородов является дегидрирование углеводородов, особенно алканов, таких как изобутан, который превращается в изобутилен. Например, в патенте США №3878131 (и связанных с ним патентах США №3632503 и 3755481) раскрыт катализатор, содержащий металлическую платину, оксид олова и оксид германия. Все компоненты равномерно диспергированы по всему алюминийоксидному носителю. В патенте США №3761531 (и связанном с ним патентом США №3682838) описана каталитическая композиция, содержащая компонент из платиновой группы, а металл из группы IVA, например германий, металл из группы VA, например мышьяк, сурьму, и щелочной или щелочноземельный металл. Все компоненты диспергированы на материале алюминийоксидного носителя. В этом случае все компоненты также равномерно распределены на носителе.

Во всех патентах США №3558477, 3562147, 3584060 и 3649566 раскрыты каталитические композиции, содержащие компонент из платиновой группы и рениевый компонент на тугоплавком оксидном носителе. Однако, по-прежнему, в указанных ссылках описано, что наилучшие результаты достигаются, когда компонент из платиновой группы и рениевый компонент равномерно распределены по всему катализатору.

Кроме того, известно, что для определенных способов селективность в отношении требуемых продуктов снижается за счет избыточного времени пребывания сырья или продуктов на активных центрах катализатора. Так, в патенте США №4716143 описан катализатор, в котором металл платиновой группы осажден на внешнем слое (400 мкм) носителя. Однако не описаны предпочтительные варианты, раскрывающие, каким образом модифицирующий металл должен быть распределен по всему носителю. Аналогично, в патенте США №4786625 раскрыт катализатор, в котором платина осаждается на поверхности носителя, в то время как модифицирующий металл равномерно распределяется по всему носителю.

В патенте США №3897368 описан способ получения катализатора с благородным металлом, в котором благородный металл представляет собой платину, причем платина избирательно осаждается на внешней поверхности катализатора. Однако в указанном документе описаны преимущества пропитки внешнего слоя только платиной, и используется специальный тип поверхностно-активного вещества с целью достижения поверхностной пропитки благородного металла.

В уровне техники также имеются несколько ссылок, в которых катализатор содержит внутреннее ядро и внешний слой или оболочку. Например, в патенте США №3145183 описаны сферы, имеющие непроницаемый центр и пористую оболочку. Хотя описано, что непроницаемый центр может быть небольшим, общий диаметр составляет 1/8 дюйма (3,2 мм) или больше. Утверждается, что при меньшем диаметре сфер (меньше чем 1/8 дюйма) трудно контролировать равномерность. В патенте США №5516740 раскрыта тонкая внешняя оболочка каталитического материала, связанного с внутренним ядром каталитически инертного материала. Снаружи ядро может содержать диспергированные каталитические металлы, такие как платина. Кроме того, в указанном патенте США описано, что этот катализатор применяется в способе изомеризации. Наконец, внешний слой материала содержит каталитический металл до его нанесения на внутреннее ядро.

В патентах США №4077912 и 4255253 раскрыт катализатор, имеющий основной носитель, на который осажден слой каталитического оксида металла или комбинация каталитического оксида металла и оксидного носителя. В документе WO 98/14274 раскрыт катализатор, который содержит каталитически инертный материал ядра, на который осаждена и с которым связана тонкая оболочка материала, содержащего активные центры.

В настоящем изобретении предложен способ селективного гидрирования ацетиленовых соединений с улучшенной активностью и селективностью.

Сущность изобретения

В настоящем изобретении разработан новый катализатор для селективного гидрирования ацетилена в этилен. Этот способ должен повысить чистоту этиленового потока, являющегося сырьем для полимеров. Указанный катализатор представляет собой слоистый катализатор, имеющий внутреннее ядро, выполненное из инертного материала. Внешний слой связан с внутренним ядром, причем внешний слой содержит оксид металла. На внешнем слое осаждаются первый каталитический металл и второй каталитический металл, причем первый металл выбирают из металлов групп 8-10 таблицы IUPAC и второй металл выбирают из металлов группы 11 или группы 14 таблицы IUPAC. Материалы, выбранные для слоистого катализатора, составляют в виде катализатора, который имеет коэффициент доступности (КД) между 3 и 500.

В другом варианте осуществления новый катализатор также может иметь малый коэффициент объема пор (КОП). Катализатор представляет собой слоистый катализатор, имеющий внутреннее ядро, выполненное из инертного материала. Внешний слой связан с внутренним ядром, причем внешний слой содержит оксид металла. На внешнем слое осаждают первый каталитический металл и второй каталитический металл, причем первый металл выбирают из металлов групп 8-10 таблицы IUPAC и второй металл выбирают из металлов группы 11 или группы 14 таблицы IUPAC. Материалы, выбранные для слоистого катализатора, составляют в виде катализатора, который имеет коэффициент объема пор (КОП) между 0 и 1.

Другие цели, преимущества и применения настоящего изобретения станут очевидными для специалистов в этой области техники из следующего ниже подробного описания и чертежей.

Краткое описание чертежей

Фиг.1 представляет собой схему применения катализатора в передней части установки гидрирования ацетилена; и

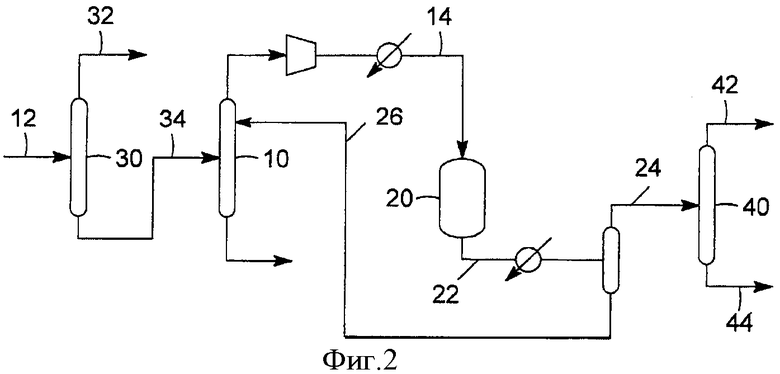

фиг.2 представляет собой схему применения катализатора в конечном участке установки гидрирования ацетилена.

Осуществление изобретения

Этилен и пропилен, легкие олефиновые углеводороды соответственно с двумя или тремя атомами углерода в молекуле являются важными химическими продуктами, применяемыми для получения других полезных материалов, таких как полиэтилен и полипропилен. Полиэтилен и полипропилен представляют собой два наиболее распространенных полимера, используемых в настоящее время, и широко используются в качестве материала для производства, а также в качестве упаковочного материала. Другие области применения этилена и пропилена включают получение винилхлорида, этиленоксида, этилбензола и этилового спирта. При паровом крекинге или пиролизе углеводородов получают большую часть этилена и немного пропилена. Этилен получается несколькими способами, такими как паровой крекинг углеводородов, каталитический крекинг углеводородов или крекинг более тяжелого олефинового сырья. Однако этилен, используемый при получении полиэтилена, должен быть весьма чистым. В способах получения этилена образуется поток продукта, содержащий значительное количество ацетилена, которое может доходить до 2-3 объемных процентов от этилен/этановой фракции.

При селективном гидрировании ацетилена улучшается качество потока этиленового продукта, причем с использованием более селективного катализатора достигается более высокий выход этилена. Катализатор настоящего изобретения включает материал, обладающий характеристиками, которые отличают его от современных промышленных катализаторов. Указанные характеристики могут быть определены по коэффициентам активности и использованы для выбора катализатора, который имеет хорошую селективность в указанном способе. Катализатор селективно гидрирует ацетилен до остаточного количества меньше 5 частей на миллион (ррт) в потоке этиленового продукта и предпочтительно может снижать содержание ацетилена до менее чем 1 ppm.

Катализатор является слоистым катализатором, имеющим внутреннее ядро, состоящее из инертного материала. Внешний слой связан с внутренним ядром, причем внешний слой содержит оксид металла. Указанный катализатор включает в себя первый металл, выбранный из металлов групп 8-10 таблицы IUPAC, который осаждают на внешний слой, и второй металл, выбранный из металлов группы 11 или 14 таблицы IUPAC, который осаждают на внешний слой. Кроме того, катализатор имеет коэффициент доступности (КД) между 3 и 500 с предпочтительным коэффициентом доступности между 3 и 20 и более предпочтительным коэффициентом доступности между 4 и 20. Коэффициент доступности равен площади поверхности внешнего слоя, умноженной на диаметр частиц, умноженной на 100 и отнесенной к эффективной толщине слоя в микрометрах, или см2/(г), однако здесь площадь поверхности относится только к внешнему слою с учетом всей массы частиц.

Первый металл, осажденный на внешний слой, предпочтительно представляет собой платину, или палладий, или их смесь и осаждается в концентрации между 100 и 50000 ppm на массу катализатора. Предпочтительно, первый металл осаждается в концентрации между 200 и 20000 ppm на массу катализатора.

Второй металл, осажденный на внешний слой, предпочтительно представляет собой один или несколько металлов, включающих медь, серебро, золото, олово, германий и свинец. Второй металл осаждают на внешний слой в таком количестве, чтобы атомное отношение первого металла ко второму металлу составляло между 0,1 и 10.

Внутреннее ядро катализатора включает в себя инертный материал, содержащий один или несколько следующих компонентов: кордиерит, муллит, оливин, диоксид циркония, шпинель, кианит, оксиды алюминия, диоксиды кремния, алюминаты, силикаты, диоксид титана, нитриды, карбиды, боросиликаты, оксид бора, алюмосиликаты, оксид магния, фостерит, каолин, каолинит, монтмориллонит, сапонит, бентонит, глины, которые обладают малой или низкой кислотной активностью, гамма-оксид алюминия, дельта-оксид алюминия, эта-оксид алюминия и тета-оксид алюминия. Внутреннее ядро имеет эффективный диаметр между 0,05 мм и 10 мм, предпочтительно от 0,8 мм до 5 мм и более предпочтительно от 0,8 мм до 3 мм. Термин эффективный диаметр означает, для частиц несферической формы, диаметр, который имела бы указанная частица, если бы она была превращена в сферу. В предпочтительном варианте осуществления сухие формованные частицы имеют практически сферическую форму.

Внешний слой осаждается на внутреннем ядре и связывается с ним, имея эффективную толщину между 1 и 200 микрометров. Предпочтительная толщина внешнего слоя составляет между 20 и 100 микрометров, причем более предпочтительная толщина внешнего слоя составляет между 20 и 70 микрометров. Фактическая толщина может несколько изменяться для разных частиц. Предполагают, что термин эффективная толщина означает толщину в расчете на слой, образующийся при равномерном распределении материала по всей поверхности внутреннего ядра. Внутреннее ядро может иметь нерегулярную поверхность, и это может привести к некоторой неравномерности распределения материала внешнего слоя. Материал внешнего слоя выбирают из одного или нескольких следующих материалов: гамма-оксид алюминия, дельта-оксид алюминия, эта-оксид алюминия, тета-оксид алюминия, алюмосиликат, цеолиты, нецеолитные молекулярные сита, диоксид титана и диоксид циркония.

В альтернативном варианте осуществления катализатор представляет собой слоистый катализатор, имеющий внутреннее ядро, содержащее инертный материал. Внешний слой связан с внутренним ядром, причем внешний слой содержит оксид металла. Катализатор включает в себя первый металл, который выбирают из металлов групп 8-10 таблицы IUPAC и который осаждают на внешний слой, и второй металл, выбранный из металлов группы 11 или 14 таблицы IUPAC, который осаждают на внешний слой. Кроме того, катализатор имеет коэффициент объема пор (КОП) между 0 и 1 с предпочтительным коэффициентом объема пор между 0,0001 и 0,5 и более предпочтительным коэффициентом объема пор между 0,001 и 0,3. Коэффициент объема пор равен произведению объема пор на средний радиус пор во внешнем слое и на диаметр частиц, отнесенному к эффективной толщине внешнего слоя, и измеряется в единицах см3·мкм/г. Объем пор представляет собой объем пор во внешнем слое, при этом учитывается масса всего катализатора, а не только масса внешнего слоя.

Инертное внутреннее ядро выбирают из указанных выше материалов, причем внешний слой содержит материал, который указан выше. Первый и второй металлы, осажденные на внешний слой, выбирают из металлов, указанных выше для первого и второго металлов.

Контроль селективности способа гидрирования является важным для того, чтобы свести к минимуму гидрирование этилена, что приводит к потере части продукта, однако указанный контроль может быть улучшен за счет подбора катализаторов, имеющих КД больше чем 3 или КОП меньше чем 1.

Указанный катализатор применяют для селективного гидрирования ацетилена в этилен, при этом сведены к минимуму побочные реакции, такие как гидрирование этилена до этана. Схема процесса или передняя часть установки показана на фиг.1. Сначала технологический поток сырья 12, содержащий этилен, этан и ацетилен, пропускают через этаноотгонную колонну 10, и обогащенный этиленом головной поток 14 поступает в реактор 20 селективного гидрирования. Обычно, обогащенный этиленом поток 14 компримируют и регулируют его температуру до пропускания в реактор 20 селективного гидрирования. Обычно, регулирование температуры заключается в охлаждении обогащенного этиленом потока 14, который был подвергнут сжатию. Способ с использованием катализатора включает контактирование головного потока сырья 14, содержащего этилен и ацетилен, с катализатором, имеющим или КД между 3 и 500, или КОП между 0 и 1, или как коэффициент КД между 3 и 500, так и КОП между 0 и 1. В условиях способа, таким образом, образуется выходящий поток этилена, причем катализатор является таким, который описан выше. Условия способа селективного гидрирования включают давление между 100 кПа и 14,0 МПа с предпочтительным давлением между 500 кПа и 10,0 МПа и более предпочтительным давлением между 800 кПа и 7,0 МПа. Температура селективного гидрирования находится между 10°С и 300°С, причем предпочтительная температура находится между 30°С и 200°С.

Условия селективного гидрирования включают в себя молярное соотношение водорода к ацетилену между 0,1 и 10 000, однако предпочтительно молярное соотношение находится между 0,1 и 10. Более предпочтительное молярное соотношение составляет между 0,5 и 5 и наиболее предпочтительно между 0,5 и 3. Источником технологического потока сырья 12 может быть установка каталитического крекинга нафты, причем в способе получения обогащенного этиленом потока сырья образуется значительное количество монооксида углерода. Количество монооксида углерода может составлять между 1 и 8000 ppm по объему. Когда присутствует большое количество монооксида углерода, указанный монооксид действует как агент, обратимо блокирующий активные центры катализатора. Технологические условия в реакторе селективного гидрирования могут включать объемную скорость подачи газа (ОСПГ) между 1000 и 15000 час-1, и предпочтительно объемная скорость подачи газа находится между 2000 и 12000 час-1. В наиболее предпочтительном режиме значение ОСПГ находится между 8000 и 12000 час-1.

Из реактора 20 селективного гидрирования выходит поток 22, имеющий пониженное содержание ацетилена. Выходящий поток 22 охлаждается и может образовать немного конденсата. Выходящий поток 22 разделяется на поток конденсата 26, который возвращают обратно в этаноотгонную колонну 10 в виде флегмы, и на паровой поток 24. Паровой поток 24 поступает в метаноотгонную колонну 30, где указанный паровой поток 24 разделяется на обогащенный метаном поток 32, который включает в себя водород и остаточный монооксид углерода, и на этан/этиленовый поток 34. Этот этан/этиленовый поток 34 поступает в разделяющую этан/этилен колонну 40 для отделения этана от этилена. Головной поток 42, содержащий этилен, образуется с уровнем качества, соответствующим его использованию в качестве сырья для полимеров. Нижний поток 44, содержащий этан, направляется в другие технологические установки или используется как конечный продукт.

Другой вариант осуществления способа гидрирования ацетилена в этилен или конечный участок установки показан на фиг.2. Сначала пропускают технологический поток сырья 12 через метаноотгонную колонну 30, получая головной поток 32, содержащий метан и монооксид углерода, причем нижний поток 34 из метаноотгонной колонны содержит этан, этилен, ацетилен и углеводороды С3+. Нижний поток 34 из метаноотгонной колонны подают в этаноотгонную колонну 10, в которой нижний поток из метаноотгонной колонны разделяется на головной поток этаноотгонной колонны, или этиленовый поток 14, содержащий этан, этилен и ацетилен, и нижний поток, содержащий углеводороды С3+. Головной поток 14 этаноотгонной колонны поступает в реактор 20 селективного гидрирования, где ацетилен селективно превращается в этилен. Головной поток 14 может быть подвергнут сжатию и регулированию температуры до пропускания в реактор 20 селективного гидрирования. Обычно регулирование температуры представляет собой охлаждение головного потока 14, который нагревается за счет сжатия. Сырье селективного гидрирования может в случае необходимости включать дополнительный поток водородсодержащего сырья. Этиленовый поток 14 контактирует внутри реактора в условиях реакции с катализатором селективного гидрирования, который имеет или КД между 3 и 500, или КОП между 0 и 1, или оба коэффициента, причем катализатор является таким, который описан выше.

Условия способа селективного гидрирования включают давление между 100 кПа и 14,0 МПа с предпочтительным давлением между 500 кПа и 10,0 МПа и с более предпочтительным давлением между 800 кПа и 7,0 МПа. Температура селективного гидрирования находится между 10°С и 300°С с предпочтительной температурой между 30°С и 200°С. Молярное соотношение водорода к ацетилену составляет между 0,1 и 20, однако предпочтительное молярное соотношение составляет между 0,1 и 10. Более предпочтительным молярным соотношением является между 0,5 и 5, причем наиболее предпочтительным соотношением является от 0,5 до 3. Источником технологического потока сырья 12 может быть установка каталитического крекинга нафты, парового крекинга или установка крекинга олефинов, причем в способе получения обогащенного этиленом потока сырья образуется значительное количество монооксида углерода. Однако благодаря пропусканию потока сырья через метаноотгонную колонну 30, до подачи в реактор 20 селективного гидрирования, количество монооксида углерода может быть снижено до 0,1-10 ppm по объему. Рабочие условия в реакторе селективного гидрирования могут включать объемную скорость подачи газа (ОСПГ) между 1000 и 5000 час-1 с предпочтительным значением ОСПГ менее 4000 час-1.

В реакторе 20 селективного гидрирования образуется поток продукта 22 с пониженным содержанием ацетилена, который поступает в колонну 40 для разделения этана и этилена. Поток продукта 22 охлаждается, причем может образоваться немного конденсата. Поток продукта 22 поступает в парожидкостный сепаратор, в котором конденсат 26 выделяется и возвращается обратно в этаноотгонную колонну 10 в виде флегмы. Паровой поток 24 поступает в разделяющую колонну 40, в которой образуется головной поток 42, содержащий этилен с уровнем качества, соответствующим его использованию в качестве сырья для полимеров, и нижний поток 44, содержащий этан, который направляется в другие технологические установки или используется как конечный продукт.

Катализатор для применения в конечном участке установки, где имеется метан и часть монооксида углерода, удаленного до селективного гидрирования, может быть обработан щелочным металлом с целью снижения кислотности катализатора. Катализатор обрабатывают щелочным металлом в количестве меньше чем 0,5 мас.% от внешнего слоя и предпочтительно между 0,1 мас.% и 0,5 мас.% от внешнего слоя. Применяемые щелочные металлы включают литий (Li), натрий (Na), калий (K), рубидий (Rb) и цезий (Cs). При обработке щелочным металлом молярное количество дает сопоставимую активность, то есть атом Li дает такой же эффект, как атом K. Следовательно, массовое количество для более легкого лития будет ниже в соответствии с отношением атомных масс. Например, для катализаторов, содержащих только Pd и Pd/Ag, добавки 3300 ppm по массе калия и 500 ppm по массе Li обеспечивают близкие значения активности и селективности.

Однако для катализаторов в передней части установки добавление щелочного металла обеспечивает повышенную активность, но селективность при этом снижается. Для испытанных катализаторов, содержащих Pd только во внешнем слое, меньшая добавка калия дает повышенную активность и селективность, то есть образуется меньше этана. Таким образом, продемонстрировано предпочтительное гидрирование ацетилена по сравнению с гидрированием этилена, причем литий обеспечивает повышенную активность, но меньшую селективность. Для испытанных катализаторов, содержащих Pd/Ag во внешнем слое, меньшая добавка калия также дает повышенную активность, но меньшую селективность.

В таблице 1 сопоставлены слоистые катализаторы настоящего изобретения, имеющие толщину слоя от 5 до 200 микрометров или гамма- или тета-оксида алюминия, с традиционным катализатором, приготовленным на альфа-оксиде алюминия, причем традиционный катализатор имеет поверхность, пропитанную на различную глубину от 25 до 300 мкм. Все испытанные катализаторы представляют собой сферы диаметром 3 мм для общей основы сравнения. Приведенные данные показывают, почему очень тонкие активные зоны нецелесообразны для традиционных катализаторов. Активная зона определяется как область, в которой находятся, по меньшей мере, 90% активного металла/активных центров. При типичном содержании металла получается весьма высокий процент монослойного покрытия, что приводит к низкой степени использования металла, причем часто имеются весьма крупные агрегаты металлических частиц. Конкретными отличительными параметрами являются: (площадь поверхности·диаметр частиц·100/толщина активной зоны) (см2/г), или КД, и (объем пор·средний радиус поры·диаметр частицы/толщина слоя (см3·мкм/г), или КОП.

В настоящем изобретении для внешнего слоя катализатора используется гамма- и тета-оксид алюминия, и слой имеет различную эффективную толщину. Катализатор настоящего изобретения имеет высокий коэффициент доступности, больше чем 3, и малый коэффициент объема пор, меньше чем 1, по сравнению со стандартным промышленным катализатором с использованием альфа-оксида алюминия в качестве внешнего покрытия. Традиционные катализаторы с использованием альфа-оксида алюминия обладают очень большим средним диаметром пор. Приведенные данные показывают, почему тонкие активные зоны нецелесообразны для традиционных катализаторов. Активная зона представляет собой область, в которой находятся более 90% металлических активных центров. Традиционные катализаторы характеризуются низкой степенью использования металла, поскольку при тонкой активной зоне они обладают высоким процентом монослойного покрытия, причем имеются крупные агрегаты металлических частиц. За счет изменения размера пор катализатора улучшаются эксплуатационные характеристики селективного гидрирования для передней части установки.

По данным испытаний имеется тенденция увеличения активности катализаторов с изменением эффективной толщины внешнего слоя катализатора в диапазоне от 5 до 50 микрометров. Это позволяет предположить, что более тонкие слои могут обеспечить улучшенные характеристики. Катализаторы настоящего изобретения обеспечивают более тонкие слои с меньшим содержанием металла. Это позволяет снизить тенденцию к накоплению тяжелых побочных продуктов и тем самым уменьшить дезактивацию катализатора.

Методика получения катализатора

Катализатор получают путем добавления раствора подходящей соли металла к требуемому количеству носителя. Подходящей солью металла обычно являются нитраты. Более конкретно разбавляют 1% раствор HNO3 относительно массы носителя деионизированной водой, чтобы получить объем раствора, приблизительно эквивалентный объему носителя, или объемное отношение раствора к носителю, равное 1:1. Раствор контактирует с носителем при комнатной температуре в течение одного часа при постоянном перемешивании, или вращении, чтобы обеспечить хороший контакт носителя с раствором. Затем раствор нагревают до 100°С и выпаривают жидкость в течение более 3-х часов, таким образом, получается пропитанный носитель. Окончательно носитель должен быть "свободно качаемым" или свободно перемещаемым в контейнере. Окончательное содержание влаги будет изменяться для конкретного носителя, однако обычно оно находится в диапазоне от 20 до 30 мас.%.

Затем пропитанный носитель переносят в контейнер, подходящий для прокаливания и восстановления. Носитель сушат при 120°С в токе сухого воздуха в течение 3 часов, затем повышают температуру до 450°С в токе сухого воздуха со скоростью 5°С/мин и выдерживают при 450°С в течение 1 часа. Образец охлаждают до комнатной температуры.

Для восстановления повышают температуру образца до 200°С в токе сухого азота со скоростью 5°С/мин и выдерживают при 200°С в течение 1 часа. Перекрывают поток сухого N2, затем подают на катализатор водород и выдерживают в течение 3 часов. Затем переключают поток водорода на азот и образец катализатора охлаждают до комнатной температуры.

В ходе двухстадийной методики прокаленный и восстановленный катализатор с первой стадии используется в качестве носителя на второй стадии, и затем следуют обычные стадии пропитки, сушки, прокаливания и восстановления с использованием второго набора солей металла в растворе.

Хотя настоящее изобретение было описано со ссылкой на считающиеся в настоящее время предпочтительными варианты осуществления, следует понимать, что изобретение не ограничивается раскрытыми вариантами и защищает различные модификации и эквиваленты, которые включены в объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИМЕНЕНИЯ СЛОИСТЫХ СФЕРИЧЕСКИХ КАТАЛИЗАТОРОВ С ВЫСОКИМ КОЭФФИЦИЕНТОМ ДОСТУПНОСТИ | 2009 |

|

RU2517187C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ПОТОКА ОЛЕФИНОВОГО СЫРЬЯ, СОДЕРЖАЩЕГО АЦЕТИЛЕНОВЫЕ И ДИОЛЕФИНОВЫЕ ПРИМЕСИ | 2001 |

|

RU2265004C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ И КАТАЛИЗАТОР | 2005 |

|

RU2355670C2 |

| КАТАЛИТИЧЕСКАЯ ПЕРЕГОНКА И ГИДРОГЕНИЗАЦИЯ ТЯЖЕЛЫХ НЕНАСЫЩЕННЫХ ПРОДУКТОВ В УСТАНОВКЕ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2203309C2 |

| ПАЛЛАДИЙ-СЕРЕБРЯНЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБЫ | 2003 |

|

RU2310507C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВ | 2003 |

|

RU2310639C2 |

| Способ изготовления катализатора селективного гидрирования ЭЭФ | 2021 |

|

RU2772011C1 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| ПОЛУЧЕНИЕ 1-БУТЕНА В УСТРОЙСТВЕ ДЛЯ ПРЕВРАЩЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ В ОЛЕФИНЫ | 2011 |

|

RU2529855C2 |

| НИКЕЛЕВЫЕ КАТАЛИЗАТОРЫ ГИДРИРОВАНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2333796C2 |

Настоящее изобретение относится к слоистым катализаторам гидрирования ацетилена в этилен. Описан слоистый катализатор, имеющий внутреннее ядро, содержащее инертный материал, и внешний слой, связанный с внутренним ядром, причем внешний слой содержит оксид металла; первый металл, осажденный на внешнем слое, выбран из металлов групп 8 - 10 таблицы IUPAC , и второй металл, осажденный на внешнем слое, выбран из металлов группы 11 или группы 14 таблицы IUPAC, причем катализатор имеет коэффициент доступности (КД) между 3 и 500. Технический эффект - увеличение активности катализатора и снижение накопления тяжелых побочных продуктов, приводящее к уменьшению дезактивации катализатора. 9 з.п. ф-лы, 2 ил., 1 табл.

1. Катализатор для применения в селективном гидрировании ацетилена в этилен, который включает в себя:

слоистый катализатор, имеющий внутреннее ядро, содержащее инертный материал;

внешний слой, связанный с внутренним ядром, причем внешний слой содержит оксид металла;

первый металл, осажденный на внешнем слое, причем первый металл выбран из металлов групп 8-10 таблицы IUPAC; и

второй металл, осажденный на внешнем слое, причем второй металл выбран из металлов группы 11 или группы 14 таблицы IUPAC;

причем катализатор имеет коэффициент доступности (КД) между 3 и 500.

2. Катализатор по п.1, который имеет коэффициент доступности между 3 и 20.

3. Катализатор по п.1, в котором первый металл имеет концентрацию между 100 и 50000 част. на млн (ppm) от массы катализатора.

4. Катализатор по п.3, в котором первый металл имеет концентрацию между 200 и 20000 ppm на массу катализатора.

5. Катализатор по п.1, в котором первый металл выбран из группы, состоящей из платины, палладия и их смесей.

6. Катализатор по п.1, в котором второй металл выбран из группы, состоящей из меди, серебра, золота, олова, германия, свинца и их смесей.

7. Катализатор по п.1, в котором внутреннее ядро имеет эффективный диаметр от 0,05 мм до 10 мм.

8. Катализатор по п.1, в котором внешний слой имеет эффективную толщину между 20 и 100 микрометров.

9. Катализатор по п.1, в котором внешний слой выбран из группы, состоящей из гамма-оксида алюминия, дельта-оксида алюминия, эта-оксида алюминия, тета-оксида алюминия, алюмосиликата, цеолитов, нецеолитных молекулярных сит, диоксида титана, диоксида циркония и их смесей.

10. Катализатор по п.1, в котором внутреннее ядро содержит твердый материал, который выбран из группы, состоящей из кордиерита, муллита, оливина, диоксида циркония, шпинели, кианита, оксидов алюминия, диоксидов кремния, алюминатов, силикатов, диоксида титана, нитридов, карбидов, боросиликатов, оксида бора, алюмосиликатов, оксида магния, фостерита, каолина, каолинита, монтмориллонита, сапонита, бентонита, глин, которые обладают малой или низкой кислотной активностью, гамма-оксида алюминия, дельта-оксида алюминия, эта-оксида алюминия, тета-оксида алюминия и их смесей.

| US 20030036669 A1, 20.02.2003 | |||

| US 20060084830 A1, 20.04.2006 | |||

| US 20050137434 A1, 23.06.2005 | |||

| US 6955397 A1, 21.09.1999 | |||

| US 20030036476 A1, 20.02.2003 | |||

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ ОЛЕФИНОВ, СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2278731C2 |

| Станок для набирания на пластинки обувной фурнитуры | 1927 |

|

SU10038A1 |

Авторы

Даты

2013-12-20—Публикация

2009-10-22—Подача