Область техники, к которой относится изобретение

Настоящее изобретение относится к деталям распределителя, в частности, распределителям или деталям распределителей, содержащим по меньшей мере два компонента, выбранные из диапазона пластмассовых материалов, и эти компоненты соединены вдоль шва, проходящего от первой боковой грани до второй боковой грани детали распределителя.

Уровень техники, к которой относится изобретение

Во многих типах распределителей по различным причинам часто желательно создать деталь распределителя, в которой по меньшей мере внешняя поверхность, корпус или подобная деталь распределителя, выполнены из двух подобных или различных пластмассовых материалов. Например, можно выполнять одну секцию детали распределителя прозрачной, чтобы облегчать проверку уровня потребляемого продукта, содержащегося внутри распределителя. Вторую секцию можно выполнять непрозрачной, чтобы скрывать механизм распределения, для обеспечения возможности контроля уровня заполнения и обеспечения эстетически приятного вида распределителя.

Выполняя такую деталь распределителя, первый компонент обычно получают литьем под давлением в первой пресс-форме и передают во вторую пресс-форму, к которой присоединяют впоследствии инжектированный компонент. Для детали распределителя, изготовленной таким образом, могут возникать проблемы с деформацией по меньшей мере первого компонента, а так же шва, в частности, или областей, близлежащих к боковым граням. Составные части обычно соединяют впритык и даже с местным укреплением, шов может быть недостаточно прочным, чтобы выдерживать усилия, которые ему предполагается выдерживать. Например, передняя часть распределителя может быть подвергнута случайной или преднамеренной сосредоточенной нагрузке, такой как сила удара, вызванная объектом или человеком, наносящим удар по распределителю. Непрочный шов может вызвать возникновение трещины крышки детали распределителя, по меньшей мере вдоль части передней поверхности, требуя замены детали распределителя.

Различные способы изготовления изделий литьем под давлением известны из различных документов предшествующего уровня техники. Документ WO 98/02361 относится к известному процессу передела, в котором первый компонент (заготовку) инжектируют в первую пресс-форму. Затем заготовку передают во вторую пресс-форму, в которой второй материал инжектируют и передают на переделывание для образования готового изделия, в котором материалы соединяют вдоль непрерывного кольцевого шва. Johannaber/Michaeli "Handbuch Sprizgiessen, 6-Sonderverfahren der Spritzgiesstechnologie", Carl Hanser Verlag, Мюнхен, Делавэр, является руководством по литью под давлением. Выбранные страницы из этого руководства относятся к способам передела. Документ JP 03-120022 показывает обычный процесс передела, в котором два компонента помещают в пресс-форму и соединяют литьем под давлением, дополнительного материала в зазоре между упомянутыми компонентами.

Задача изобретения состоит в том, чтобы создать улучшенную деталь распределителя и способ ее выполнения, чтобы решить вышеупомянутые проблемы, относящиеся к деформации детали распределителя и прочности шва.

Раскрытие изобретения

Вышеизложенные проблемы были решены с помощью детали распределителя, такой как весь распределитель или деталь распределителя, в соответствии с прилагаемой формулой изобретения.

Изобретение относится к деталями распределителя, в частности, к распределителям или деталям для распределителей для расходуемых материалов в ресторанах, комнатах отдыха или подобных местах. Распределители этого типа могут быть предназначены для рулонов или пачек бумаги или других материалов для вытирания, или для моющих веществ, таких как жидкий крем для рук, мыло или другие моющие средства.

В последующем тексте, термины, такие как передний, задний, внутренний и внешний определены относительно видимой внешней передней или боковой поверхности распределителя непосредственно или, где уместно, поверхности детали распределителя, расположенной в распределителе, поверхности которого обращены к потребителю. Кроме того, термин "шов" используют как общий термин, определяющий любой шов или соединение, подходящее для соединения двух составных частей, содержащих пластмассовый материал, в единую деталь распределителя. В общем, термин "деталь распределителя" используют, чтобы обозначить и весь распределитель, и так же часть конструкции распределителя. В последнем случае часть конструкции может содержать видимую внешнюю крышку, или ее участок, или участок конструкции распределителя, расположенный внутри внешней крышки. Кроме того, термин "составная часть" используют, чтобы обозначать каждый компонент, выполненный литьем под давлением, который соединяют с одной или более дополнительными составными частями, чтобы образовывать деталь распределителя.

В соответствии с предпочтительным вариантом осуществления, изобретение относится к детали распределителя, содержащей по меньшей мере две составные части, каждая из которых присоединена швом, проходящим от первой боковой детали до второй боковой грани детали распределителя. При ссылке на "деталь распределителя" в последующем тексте, этот термин относится к распределителю целиком или к внутренней части, внешнему корпусу или внешней крышке распределителя для бумаги для вытирания/полотенца, рулонов без сердечников, пластмассовых или бумажных стаканчиков, жидкого мыла/крема или подобным распределителям. Передняя часть, корпус или крышка могут содержать две составные части, выполненные из одинаковых или различных пластмассовых материалов в любой желаемой комбинации непрозрачной, наполовину непрозрачной, полупрозрачной или прозрачной формы. Составные части, составляющие деталь распределителя, могут также иметь функционально различные свойства, причем составные части могут содержать крышку, соединенную с устройством для резки, использующим созданный способ. Однако, изобретение не ограничено видимыми составными частями, поскольку шов в соответствии с изобретением может также подходить для деталей распределителя, установленных внутри в таких распределителях.

Предпочтительный способ выполнения детали распределителя касается использования одной пресс-формы и изготовления детали распределителя, использующего два составных процесса литья под давлением. Два составных процесса литья под давлением касаются выполнения первого этапа литья под давлением для изготовления по меньшей мере первой части в упомянутой пресс-форме, сохраняя по меньшей мере одну часть в пресс-форме, и выполняя второй этап литья под давлением для изготовления по меньшей мере второй части в упомянутой пресс-форме и завершая часть распределителя. Пресс-форму размещают в первом положении во время первого этапа инжектирования, а затем перемещают или поворачивают во второе положение, в котором выполняют второй этап инжектирования и последующее охлаждение. В своей самой простой форме способ используют, чтобы выполнять деталь распределителя с едиными первой и второй частью. Такая деталь распределителя может содержать верхнюю первую часть первого материала, причем прозрачного, и нижнюю вторую часть второго материала, непрозрачного. Однако, возможны многие изменения внутри объема изобретения. Например, деталь распределителя в форме передней крышки может содержать прозрачную первую часть, проходящую горизонтально через центральный участок детали распределителя, и верхнюю и нижнюю непрозрачные вторые части, или наоборот. В соответствии с изобретением, когда деталь распределителя содержит более, чем одну первую и одну вторую часть, все первые части отливают на первом этапе литья под давлением, а все вторые части отливают на втором этапе литья под давлением.

Первую грань по меньшей мере одной первой части и инжектированную вторую грань по меньшей мере одной второй части соединяют для образования упомянутого шва во время второго этапа литья под давлением. Каждую первую грань по меньшей мере одной первой части отливают, чтобы образовать по меньшей мере одну ступень в поперечном направлении к первой грани. Эту по меньшей мере одну ступень предпочтительно, но не обязательно, отливают вдоль каждой первой грани от первой до второй боковой грани первой составной части.

Для каждой первой части по меньшей мере одну ступень можно отливать, чтобы образовывать первую контактную поверхность под прямым углом к внутренней или внешней поверхности части распределителя, и вторую контактную поверхность, продолжающуюся к первой грани. Следовательно, вторую контактную поверхность выполняют с возможностью продолжаться между внутренней и внешней поверхностями и в поперечном, и в продольном направлении шва. Вторую контактную поверхность можно отливать, чтобы образовывать средство увеличения рельефного контакта вдоль шва, предпочтительно вдоль всей длины шва. Средство увеличения рельефного контакта будет расплавляться на контакте с материалом, инжектируемым во время второго этапа литья под давлением.

В этом контексте продольное направление шва определено как направление передней грани соответствующей составной части, в которой они соединены швом, или общее направление передней грани будет нелинейным. Поперечное направление шва в конкретном местоположении определено как направление под прямым углом к упомянутой передней грани в плоскости части распределителя в упомянутом местоположении.

Каждую первую грань первой составной части можно инжектировать для образования по меньшей мере двух ступеней. Этого можно достигать литьем первой грани, чтобы образовывать третью контактную поверхность под прямым углом к внешней или внутренней поверхности детали распределителя. Например, в своей самой простой форме, шов может содержать первую контактную поверхность под прямым углом к внешней поверхности детали распределителя и вторую контактную поверхность, проходящую к первой грани. Шов заканчивается третьей контактной поверхностью под прямым углом к внутренней поверхности детали распределителя.

В соответствии с одним примером, способ касается литья средства увеличения рельефного контакта для образования по меньшей мере одной дополнительной ступени во второй контактной поверхности, между первой и третьей контактными поверхностями. Высоту ступеней можно выбирать в зависимости от толщины стенки распределителя, расположенной рядом со швом, и можно, например, выбирать в диапазоне от 0,05 до 3 мм. Ступени предпочтительно, но не обязательно, создают равной высоты. Например, в шве, соединяющем прозрачную и непрозрачную часть, первая ступень, расположенная рядом с внешней поверхностью детали распределителя, предпочтительно, но не обязательно, больше, чем дополнительные ступени. Это создает различимую линию, разделяющую эти две части, и облегчает заполнение формы, расположенной рядом с гранью первой части, во время второго этапа литья под давлением. Непрозрачный материал, имеющий более толстую первую ступень, расположенную рядом со швом, будет также препятствовать тому, чтобы этот участок детали распределителя стал частично прозрачным. Например, стенка распределителя может иметь постоянную общую толщину 1-6 мм, предпочтительно 2,5-4,5 мм, рядом со швом. Первая ступень, обеспеченная рядом с внешней поверхностью, и первая ступень, обеспеченная рядом с внутренней поверхностью, может каждая иметь высоту 0,2-1 мм. Эти первую и вторую ступени можно разделять множеством промежуточных дополнительных ступеней с высотой 0,05-1 мм. Промежуточные ступени предпочтительно, но не обязательно, имеют равную высоту. Разделение между каждой соседней ступенью может иметь длину, равную или большую, чем высота меньшей из упомянутых ступеней. Каждый угол упомянутых дополнительных ступеней будет расплавляться во время второго этапа литья под давлением.

Ступени могут проходить непрерывно или с перерывами вдоль всей продольной длины шва. Если ступени выполнены с перерывами, то сумма всех прерывающихся секций, обеспеченных ступенями, будет иметь общую длину не меньше, чем половина длины шва. Расстояние между соседними ступенчатыми секциями может быть постоянным или переменным. Предпочтительно, ступенчатые секции должны совпадать с неплоскими секциями шва, такими как углы секций, которые могут подвергаться ударной загрузке.

В соответствии с альтернативным примером, способ касается литья упомянутого средства увеличения рельефного контакта для образования по меньшей мере одного подходящего выступа. Подобно вышеизложенному примеру, каждую первую грань первой составной части можно получать литьем под давлением для образования по меньшей мере двух ступеней. Шов может содержать первую контактную поверхность под прямым углом к внешней поверхности части распределителя и вторую контактную поверхность, продолжающуюся к первой грани. Шов заканчивается третьей контактной поверхностью под прямым углом к внутренней поверхности детали распределителя. В этом примере высота первой и третьей контактных поверхностей может быть равной или приблизительно равной половине толщины стенки распределителя, расположенной рядом со швом. Средство увеличения рельефного контакта может образовывать по меньшей мере один выступ вдоль шва, такой как один или более плоские выступы, проходящие под прямым углом от второй контактной поверхности вдоль шва.

Как вариант, средство увеличения рельефного контакта может образовывать многочисленные, отдельные выступы по меньшей мере в одной ровной или неровной линии вдоль шва. Выступы можно также равномерно или с перерывами распределять по всей второй контактной поверхности, в которой большую концентрацию выступов обеспечивают вдоль участков шва, подвергаемых относительно большим усилиям во время удара. Эти выступы можно образовывать в форме круглых, прямоугольных или треугольных столбиков, или как полусферические, конические, пирамидальные или V-образные выступы. Выступы могут иметь высоту приблизительно до половины высоты первой ступени или первой контактной поверхности. Наибольший размер поперечного сечения выступа, измеренного у основания такого выступа в плоскости второй контактной поверхности, может быть вдвое больше его высоты.

Выступы могут проходить непрерывно или с перерывами вдоль всей продольной длины шва. Если выступы выполнены с перерывами, то сумма всех прерывающихся секций, обеспеченных выступами, будет иметь общую длину не меньше, чем половина длины шва. Расстояние между соседними секциями, имеющими выступы, может быть постоянным или переменным. Предпочтительно, секции, имеющие выступы, должны совпадать с неплоскими секциями шва, такими как углы секций, которые могут подвергаться ударной нагрузке.

В соответствии с дополнительным примером, способ касается литья средства увеличения рельефного контакта для образования удлиненных гребней. Подобно вышеизложенному альтернативному примеру, каждую первую грань первой составной части можно получать литьем под давлением для образования по меньшей мере двух ступеней равной высоты. В этом примере высота первой и третьей контактных поверхностей может быть равной или приблизительно равной половине толщины стенки распределителя, расположенной рядом со швом. Средство увеличения рельефного контакта может образовать по меньшей мере один гребень вдоль шва. Такой гребень может иметь V-образное поперечное сечение в поперечном направлении шва. Как вариант, можно обеспечивать многочисленные, параллельные гребни, имеющие V-образное поперечное сечение.

Гребни могут проходить непрерывно или с перерывами вдоль всей продольной длины шва. Если гребни выполнены с перерывами, то сумма всех прерывающихся секций, обеспеченных гребнями, будет иметь общую длину не меньше, чем половина длины шва. Расстояние между соседними секциями, обеспеченными гребнями, может быть постоянным или переменным. Предпочтительно, секции, обеспеченные гребнями, должны совпадать с неплоскими секциями шва, такими как углы секций, которые могут подвергаться ударной нагрузке.

В вышеизложенных примерах по меньшей мере один выступ или гребень может иметь высоту до половины толщины первой контактной поверхности, измеренной от основания выступа до внешней поверхности законченной части распределителя в направлении под прямым углом к упомянутой внешней поверхности. Выступам можно задавать одинаковую или разную высоту.

Шов, описанный во всех вышеизложенных примерах, может иметь поперечную ширину, продолжающуюся на расстояние до 5 толщин более тонкой из первой и второй частей, в направлении, поперечном к направлению шва между составными частями в плоскости упомянутых составных частей.

Если первая часть содержит прозрачный материал, ступени образуют, чтобы уменьшать толщину каждой первой грани к внутренней поверхности первой части. Вторая часть может содержать непрозрачный материал, а противоположную грань второй части можно использовать, чтобы скрывать средство увеличения рельефного контакта шва между составными частями. В соответствии с одним примером, первая и вторая части могут иметь одинаковую толщину на любой стороне и поперек шва. В соответствии с дополнительным примером, толщина стенки первой части может постепенно увеличиваться в направлении грани первой части, расположенной рядом со швом.

Чтобы достигнуть желаемой прочности, каждый угол упомянутых ступеней, или каждый выступ, выполняют с возможностью расплавляться во время второго этапа литья под давлением. Было установлено, что, обеспечивая ступени, образованные по существу прямыми углами вдоль всей длины шва, достигают образования однородного прочного шва. Когда литой материал, инжектированный во время второго этапа литья под давлением, достигает затвердевшей грани первой части, углы или выступы облегчают плавление вместе первой и второй частей. Для обеспечения этого, температуру материала, подлежащего инжектированию, и/или температуру или одной или обеих пресс-форм можно регулировать, чтобы достигать желаемого результата. Например, температуру материала, инжектированного по меньшей мере во время второго этапа литья под давлением, можно выбирать выше рекомендуемой температуры инжектирования для конкретного материала. Когда второй материал течет через пресс-форму к первой части, его температура будет постепенно снижаться. Однако, поскольку начальная температура в начале инжектирования выше, чем обычная, температура литого второго материала все еще будет достаточной, чтобы расплавить грань затвердевшей первой части. Температурой первой части можно управлять, регулируя охлаждение пресс-формы. Первая часть остается в пресс-форме после первого этапа литья под давлением, чтобы поддерживать форму первой части, когда она начинает охлаждаться, и поддерживать первую часть при высокой температуре, пока не завершится второй этап литья под давлением. Тогда законченную часть распределителя можно охлаждать и удалять из пресс-формы.

В комбинации с выбором совместимых смоляных материалов и подходящих температур инжекции для первых и вторых материалов, шов, как описано выше, будет иметь улучшенное сопротивление удару по сравнению со швами предшествующего уровня техники, изготовленными обычными способами. Сопротивление удару можно определять как энергию, требуемую для разрушения экземпляра, подвергнутого прикладыванию ударных нагрузок, как в испытании на удар. Альтернативными терминами являются энергия удара, сила удара, ударная прочность и поглощение энергии.

Вышеизложенное изобретение относится к части распределителя, изготовленной вышеописанным способом. Часть распределителя содержит по меньшей мере две части, соединенные швом, продолжающимся от первой боковой грани до второй боковой грани части распределителя. Шов, соединяющий соответствующие первую и вторую части, имеет сопротивление удару, по меньшей мере равное сопротивлению удару любой из первой и второй частей, расположенных рядом со швом. Практически это означает, что когда подвергнута удару в общей области шва, часть распределителя сначала треснет с одной стороны шва или параллельно ему, но не в шве или вдоль шва непосредственно.

Изобретение также относится к составной части распределителя, изготовленной упомянутым способом. Составная часть является промежуточным изделием, выполненным с возможностью создания во время первого этапа литья под давлением, в котором первая грань по меньшей мере одной первой части содержит множество различных ступеней. Эти ступени были описаны в вышеизложенном тексте.

Деталь распределителя может содержать два или более компонента, полученных литьем под давлением, соединенных швом, имеющим заданную прочность. Этого можно достигнуть за счет того, что деталь распределителя содержит первую, полученную литьем под давлением пластмассовую составную часть, имеющую соответствующую первую сопрягаемую поверхность; вторую, полученную литьем под давлением пластмассовую составную часть, имеющую соответствующую вторую сопрягаемую поверхность; и шов, образованный упомянутой первой сопрягаемой поверхностью и упомянутой второй сопрягаемой поверхностью во время литья под давлением для того, чтобы соединять упомянутую первую составную часть и упомянутую вторую составную часть для образования детали распределителя. Прочность получающегося шва предпочтительно равна или больше, чем прочность по меньшей мере одной из упомянутых первой и второй литых пластмассовых составных частей. Сопротивление удару получающегося шва предпочтительно равно или больше, чем сопротивление по меньшей мере одной из упомянутых первой и второй литых пластмассовых составных частей.

Первая сопрягаемая поверхность и упомянутая вторая сопрягаемая поверхность являются в основном неплоскими, и в них шов проходит от первой боковой грани у первой боковой стенки детали распределителя, по меньшей мере, через часть передней поверхности, и ко второй боковой грани у второй боковой стенки детали распределителя.

Чтобы достигнуть желаемой прочности, деталь распределителя необходимо получать литьем под давлением, используя материалы, имеющие подходящие свойства для этой цели. В соответствии с одним примером, каждую из упомянутой первой составляющей и упомянутой второй составной части выбирают из группы пластмассовых материалов акрилонитрила, бутадиена и стирола (АБС). В соответствии со вторым примером, первая составная часть является АБС пластмассой, а упомянутая вторая составная часть является пластмассой метил-метакрилата, актилонитрила, бутадиена и стирола (МАБС). В зависимости от желаемых свойств или использования детали распределителя, первая составная часть может быть непрозрачным АБС пластмассовым материалом, а вторая составная часть может быть прозрачным МАБС пластмассовым материалом. Поперечная составная толщина детали распределителя в упомянутом шве может быть от 1 до 6 мм, предпочтительно от 2,5 до 4,5 мм.

Вышеизложенные первую и вторую пластмассовые составные части можно отливать из группы, выбранной из АБС пластмассового материала. Как вариант можно использовать поликарбонатный пластмассовый материал, хотя такие материалы имеют меньшее сопротивление царапанию. Подобно АБС/МАБС пластмассовым материалам, упомянутый поликарбонатный пластмассовый материал может быть или прозрачным, или непрозрачным.

Прочность детали распределителя поперек шва должна быть такой, чтобы в изгибе шов имел максимальную нагрузку по меньшей мере 35 МПа, предпочтительно более 40 МПа, наиболее предпочтительно более 50 МПА. Сравнение между многими швами в соответствии с изобретением и обычным швом будет описано подробно ниже. В соответствии с одним примером, поперечное сечение шва может содержать по меньшей мере одну ступень или выступ по всей длине шва, как описано выше.

Задача изобретения состоит в том, чтобы создать деталь распределителя, содержащую два или более компонентов, полученные литьем под давлением, соединенные непрерывным швом, проходящим от одной стороны детали распределителя к другой. Этого можно достигать за счет создания детали распределителя, содержащей первую пластмассовую составную часть, полученную литьем под давлением, с соответствующей первой сопрягаемой поверхностью; вторую пластмассовую составную часть, полученную литьем под давлением, имеющую соответствующую вторую сопрягаемую поверхность; шов, образованный упомянутой первой сопрягаемой поверхностью и упомянутой второй сопрягаемой поверхностью во время литья под давлением для соединения упомянутой первой составной части и упомянутой второй составной части, чтобы образовать деталь распределителя, и составной частью, содержащей переднюю поверхность, первую и вторую боковую поверхность, каждая из которых имеет грань, обращенную от передней поверхности. Получающийся шов выполняют проходящим от грани, связанной с первой боковой поверхностью, к грани, связанной со второй боковой поверхностью, детали распределителя. В этом случае, первая сопрягаемая поверхность и вторая сопрягаемая поверхность являются в основном неплоскими.

Чтобы достигнуть неплоского шва, соединяющего два компонента от первой свободной грани до второй свободной грани, деталь распределителя необходимо получать литьем под давлением с использованием материалов, имеющих подходящие свойства для этой цели. В дополнение к прочности шва желательно использовать материалы, которые не разрушаются, когда подвергаются воздействию в шве или около него.

В соответствии с одним примером, каждую из упомянутой первой составной и упомянутой второй составной части выбирают из группы пластмассовых материалов акрилонитрила, бутадиена и стирола (АБС). В соответствии со вторым примером, первая составная часть является АБС пластмассой, а упомянутая вторая составная часть является пластмассой метил-метакрилата, акрилонитрила, бутадиена и стирола (МАБС). В зависимости от желаемых свойств или использования части распределителя, первая составная часть может быть непрозрачным АБС пластмассовым материалом, а вторая составная часть может быть прозрачным МАБС пластмассовым материалом. Толщина поперечного сечения распределителя в упомянутом шве может быть между 1 и 6 мм, предпочтительно между 2,5 и 4,5 мм.

Шов должен быть в состоянии противостоять удару по меньшей мере 10 джоулей, но предпочтительно 15 джоулей, не трескаясь на его свободных гранях или вдоль неплоских областей. Подходящий способ для проверки швов в соответствии с изобретением, а так же обычных швов будет описан подробно ниже. В соответствии с одним примером, поперечное сечение шва может содержать по меньшей мере одну ступень на протяжении всего шва.

Деталь распределителя может дополнительно содержать два или более полученные литьем под давлением компонента, соединенные швом, имеющим форму, чтобы обеспечивать предварительно определенную прочность и сопротивление царапанию. Этого можно достигнуть за счет создания детали распределителя, содержащей по меньшей мере одну первую пластмассовую составную часть, полученную литьем под давлением, с соответствующей первой сопрягаемой поверхностью; по меньшей мере одну вторую пластмассовую составную часть, полученную литьем под давлением, имеющую соответствующую вторую сопрягаемую поверхность; шов, образованный упомянутой первой сопрягаемой поверхностью и упомянутой второй сопрягаемой поверхностью во время литья под давлением для соединения упомянутой первой составной части и упомянутой второй составной части, чтобы образовать деталь распределителя. Поперечное сечение шва содержит промежуточное звено контактной поверхности внутренней и внешней поверхности детали распределителя.

В соответствии с предпочтительным вариантом осуществления, изобретение относится к детали распределителя, содержащей по меньшей мере две части, соединенные швом, проходящим от первой боковой грани, через переднюю поверхность и ко второй боковой грани детали распределителя. Деталь распределителя может содержать больше, чем одну первую и вторую составную часть, каждую инжектированную во время первого и второго этапа литья под давлением, соответственно. Следовательно, каждая первая составная часть может содержать одну или две контактные поверхности в зависимости от формы и/или конструкции детали распределителя.

Каждую контактную поверхность выполняют проходящей вдоль шва, и по меньшей мере одна контактная поверхность может иметь поперечное расширение до 5 толщин по меньшей мере одной из первой или второй составных частей, расположенных рядом со швом. Как вариант, контактная поверхность может иметь поперечное расширение между 3 и 5 толщинами по меньшей мере одной из первой или второй составных частей, расположенных рядом со швом. Степень поперечного расширения контактной поверхности можно определять как общую длину перекрытия между первой и второй составными частями под прямым углом ко шву, параллельному внешней поверхности детали распределителя. Этот по меньшей мере один компонент является предпочтительно более тонким из первой и второй составных частей. Как вариант, это может также быть компонент, имеющий постоянную толщину, приводящую ко шву, в его поперечном направлении. Шов может иметь максимальную толщину, которая равна или больше толщины по меньшей мере одной из первой или второй составных частей, расположенных рядом со швом. Максимальная толщина может составлять 1,2-1,5 толщин упомянутых составных частей.

Предпочтительно, но не обязательно, поперечное сечение шва содержит первую ступень, расположенную рядом и по существу под прямым углом к внешней поверхности детали распределителя. Эта по меньшей мере одна ступень проходит вдоль каждой первой грани от первой ко второй боковой грани. Каждая, по меньшей мере, одна ступень может образовывать первую контактную поверхность под прямым углом к внутренней или внешней поверхности детали распределителя, а вторая контактная поверхность проходит к первой грани. Эту по меньшей мере одну ступень предпочтительно отливают вдоль каждой первой грани от первой ко второй боковой грани первой составной части.

Следовательно, вторую контактную поверхность выполняют проходящей между внутренней и внешней поверхностями и в поперечном, и в продольном направлении шва. Вторую контактную поверхность можно отливать, чтобы образовывать средство увеличения рельефного контакта вдоль шва, предпочтительно по всей длине шва. Средство увеличения рельефного контакта будет расплавляться на контакт с материалом, инжектированным во время второго этапа литья под давлением.

Каждую первую грань первой составной части можно получать литьем под давлением для образования по меньшей мере двух ступеней. Этого можно достигнуть литьем первой грани для образования третьей контактной поверхности под прямым углом к внешней или внутренней поверхности детали распределителя. Например, в своей самой простой форме, шов может содержать первую контактную поверхность под прямым углом к внешней поверхности детали распределителя и вторую контактную поверхность, проходящую к первой грани. Шов заканчивается третьей контактной поверхностью под прямым углом к внутренней поверхности детали распределителя.

В соответствии с одним примером, способ касается литья средства увеличения рельефного контакта для образования, по меньшей мере, одной дополнительной ступени во второй контактной поверхности, между первой и третьей контактными поверхностями. Высоту ступеней можно выбирать в зависимости от толщины стенки распределителя, расположенной рядом со швом. Эту толщину предпочтительно измеряют под прямым углом к передней поверхности более тонких составных частей перед швом. Высоту дополнительных ступеней можно, например, выбирать в диапазоне от 0,05 до 2 мм. Ступени предпочтительно, но не обязательно, задают равной высоты. Например, в шве, соединяющем прозрачную и непрозрачную часть, первая ступень, расположенная рядом с внешней поверхностью детали распределителя предпочтительно, но не обязательно, больше, чем дополнительные ступени. Это задает различимую линию, разделяющую эти две части, и облегчающую заполнение пресс-формы, расположенной рядом с гранью первой части во время второго этапа литья под давлением. Непрозрачный материал, имеющий более толстую первую ступень, расположенную рядом со швом, будет также препятствовать тому, чтобы этот участок детали распределителя стал частично прозрачным. Например, стенка распределителя или деталь распределителя может иметь постоянную общую толщину 1-6 мм, предпочтительно 2,5-4,5 мм, рядом со швом. Первая ступень, обеспеченная рядом с внешней поверхностью, и первая ступень, обеспеченная рядом с внутренней поверхностью, каждая может иметь высоту 0,2-1 мм. Эти первую и вторую ступени можно разделять множеством промежуточных дополнительных ступеней с высотой 0,05-1 мм. Промежуточные ступени предпочтительно, но не обязательно имеют равную высоту. Разделение между каждой соседней ступенью может иметь длину, равную или большую, чем высота меньшей из упомянутых ступеней.

Каждый угол упомянутых дополнительных ступеней будет расплавляться во время второго этапа литья под давлением.

В соответствии с альтернативным примером, способ касается литья упомянутого средства увеличения рельефного контакта для образования по меньшей мере одного подходящего выступа. Подобно вышеупомянутому примеру, каждую первую грань первой составной части можно получать литьем под давлением для образования по меньшей мере двух ступеней. Средство увеличения рельефного контакта может образовывать по меньшей мере один выступ вдоль шва, такой как один или более плоских выступов, продолжающихся под прямым углом ко второй контактной поверхности вдоль шва.

Как вариант, средство увеличения рельефного контакта может образовывать многочисленные, отдельные выступы по меньшей мере в одной ровной или неровной линии вдоль шва. Выступы можно также равномерно распределять по всей второй контактной поверхности. Эти выступы могут иметь форму круглых, прямоугольных или треугольных столбиков или полусферических, конических, пирамидальных или V-образных выступов.

В соответствии с дополнительным примером, способ касается литья средства увеличения рельефного контакта для образования удлиненных гребней. Подобно вышеупомянутому примеру, каждую первую грань первой составной части можно получать литьем под давлением для образования по меньшей мере двух ступеней. Средство увеличения рельефного контакта может образовывать по меньшей мере один гребень вдоль шва. Такой гребень может иметь V-образное поперечное сечение в поперечном направлении шва. Как вариант выполнять многочисленные параллельные гребни, имеющие V-образное поперечное сечение.

В вышеупомянутых примерах по меньшей мере один выступ или гребень может иметь высоту до половины толщины первой контактной поверхности, измеренной от основания выступа до внешней поверхности законченной детали распределителя в направлении под прямым углом к упомянутой внешней поверхности. Выступам можно придавать одинаковые или разные высоты.

Шов, описанный во всех вышеизложенных примерах, может иметь поперечную ширину, проходящую на расстояние до 5 толщин более тонкой из первой и второй частей, в направлении, перпендикулярном к направлению шва между составными частями в плоскости упомянутых составных частей.

Если первая часть содержит прозрачный материал, ступени образуют, чтобы уменьшать толщину каждой первой грани к внутренней поверхности первой части. Вторая часть может содержать непрозрачный материал, а противоположную грань второй части можно использовать, чтобы скрыть средство увеличения рельефного контакта шва между составными частями. В соответствии с одним примером, первая и вторая части могут иметь одинаковую толщину на любой стороне и поперек шва. В соответствии с дополнительным примером, толщину стенки первой части можно постепенно увеличивать в направлении грани первой части, расположенной рядом со швом.

В соответствии с дополнительным примером, толщину первой составной части можно выполнять постепенно увеличивающейся в поперечном направлении ко шву. Максимальная толщина шва может составлять до 1,5 толщин второй составной части, расположенной рядом со швом. Передний конец первой составной части выполняют с возможностью продолжаться за швом в поперечном направлении упомянутого шва. Впоследствии, передний конец первой составной части может содержать фланец, продолжающийся к внутренней поверхности второй составной части. Таким образом, общую длину контактной поверхности как определено выше, можно увеличивать. Этот фланец можно соответственно закруглять или выполнять под углом к упомянутой внутренней поверхности.

Деталь распределителя, как описано выше, может содержать первую и вторую составную часть, причем каждая имеет переднюю поверхность и первую и вторую боковую поверхность, каждая из которых имеет грань, обращенную от общей передней поверхности. Шов в соответствии с изобретением можно выполнять, чтобы он продолжался от грани, связанной с первой боковой поверхностью, к грани, соответствующей второй боковой поверхности.

Краткое описание чертежей

Изобретение будет описано подробно со ссылкой на прилагаемые чертежи. Должно быть понятно, что чертежи предназначены исключительно для цели иллюстрации и не предназначены в качестве определения ограничений изобретения, для которого ссылки выполнены на прилагаемую формулу изобретения. Дополнительно должно быть понятно, что чертежи не обязательно начерчены в масштабе и что, если иначе не обозначено, они просто предназначены, чтобы схематично иллюстрировать описанные здесь конструкции и процедуры.

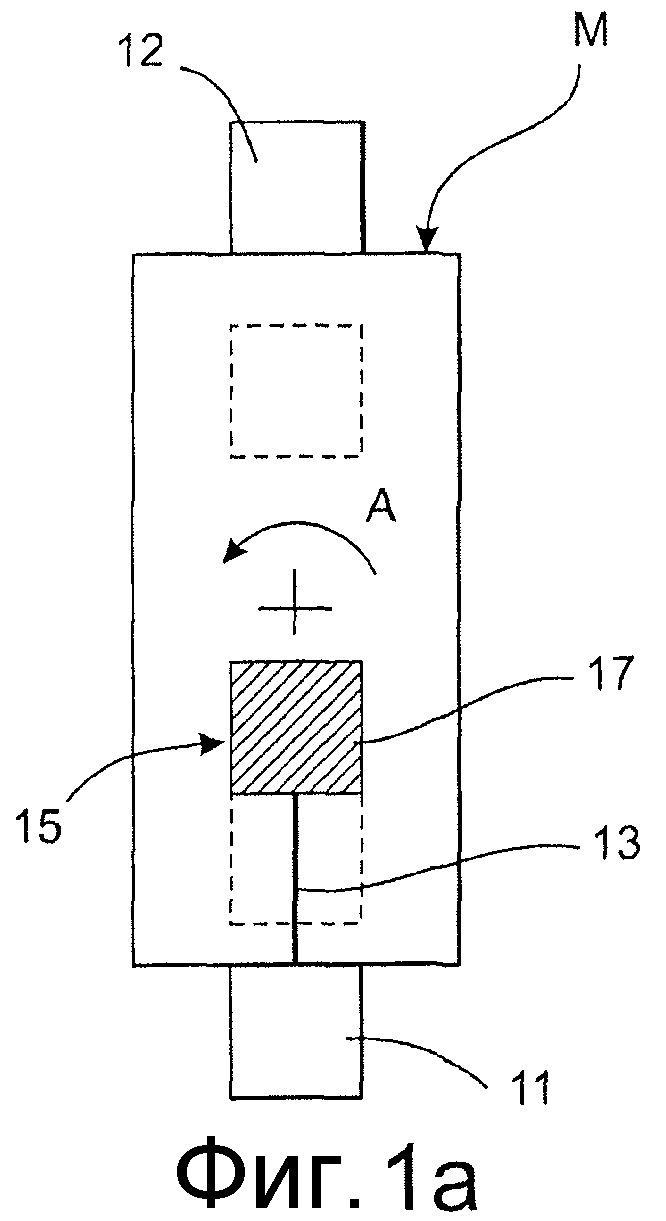

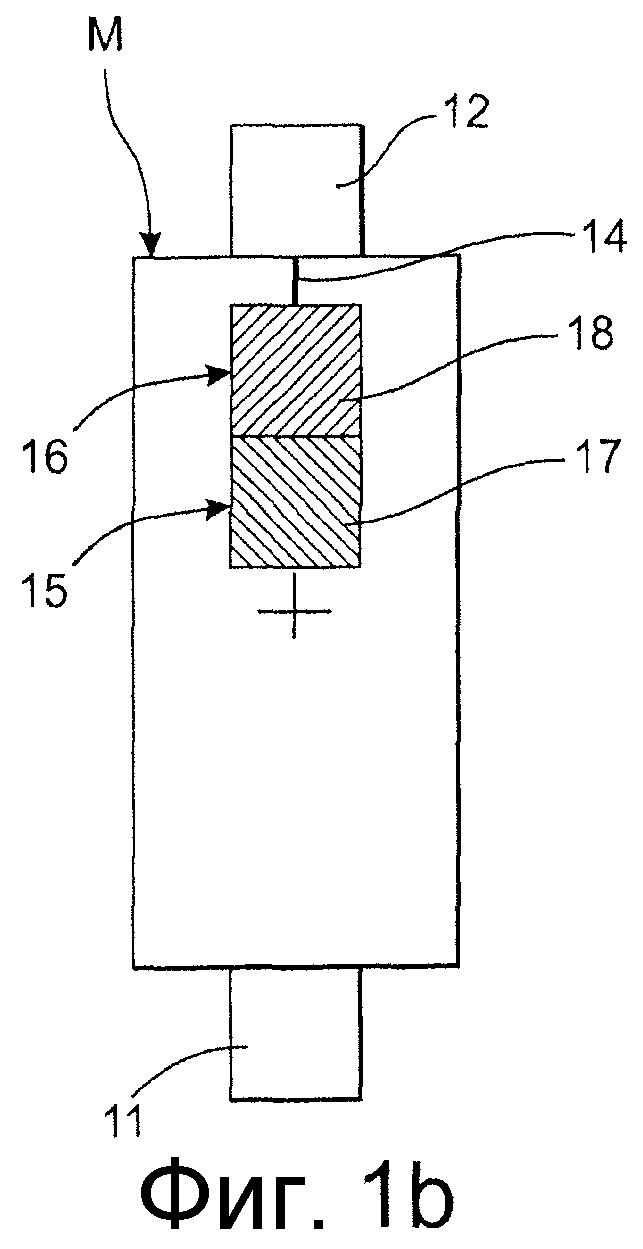

Фиг. 1A-1B показывают схематичную иллюстрацию приспособления для выполнения процесса отливки для создания детали распределителя в соответствии с изобретением;

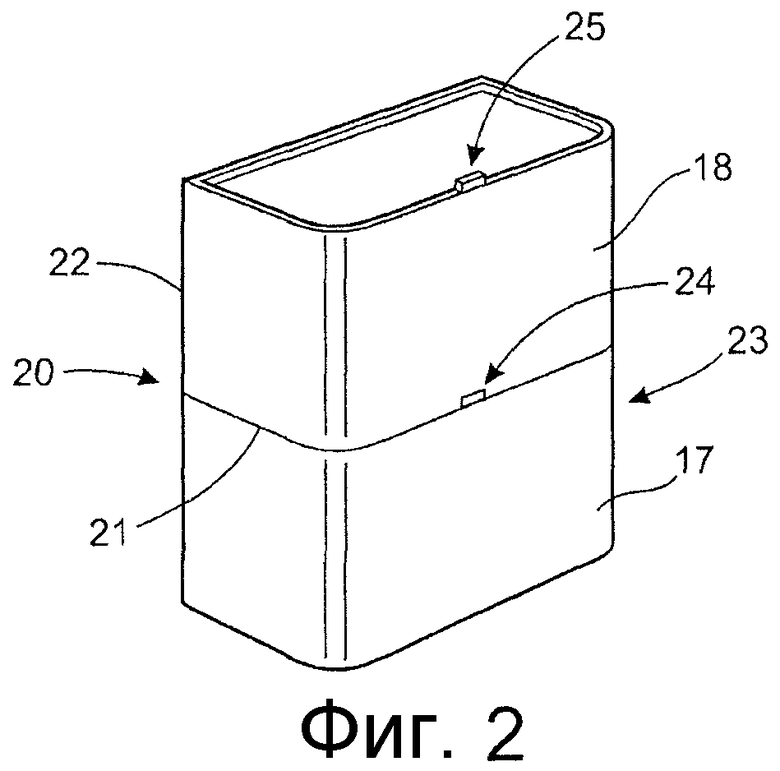

фиг. 2 показывает схематичную иллюстрацию детали распределителя, выполненной с помощью процесса в соответствии с изобретением;

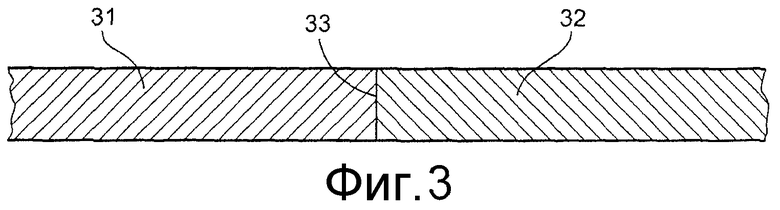

фиг. 3 показывает схематичную иллюстрацию шва предшествующего уровня техники;

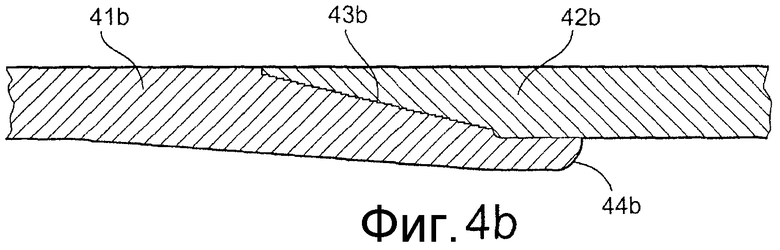

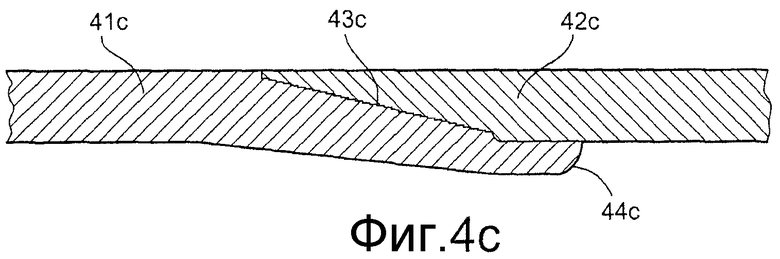

фиг. 4A-4D показывают схематичную иллюстрацию поперечных сечений через множество альтернативных швов в соответствии с изобретением;

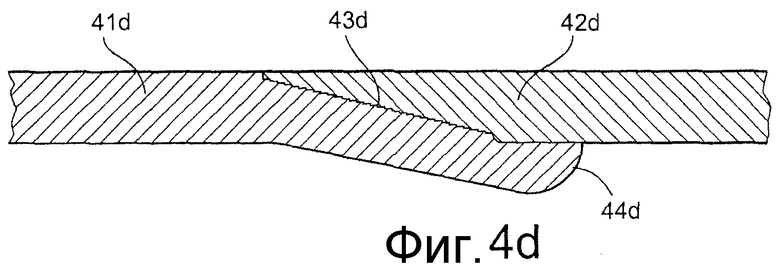

фиг. 5 показывает увеличенное представление шва фиг. 4A;

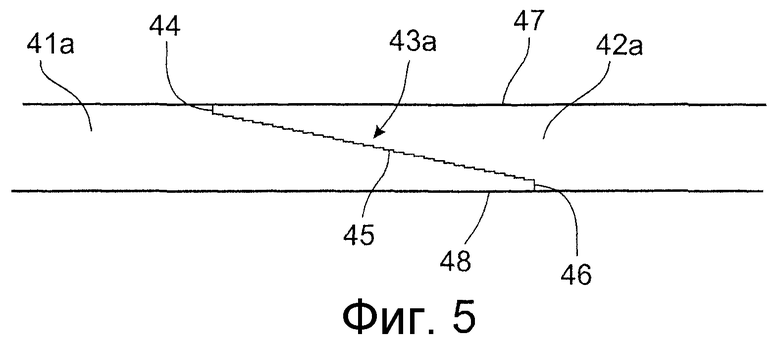

фиг. 6 показывает схематичную увеличенную секцию первой детали распределителя, имеющую многочисленные ступени в соответствии с первым примером;

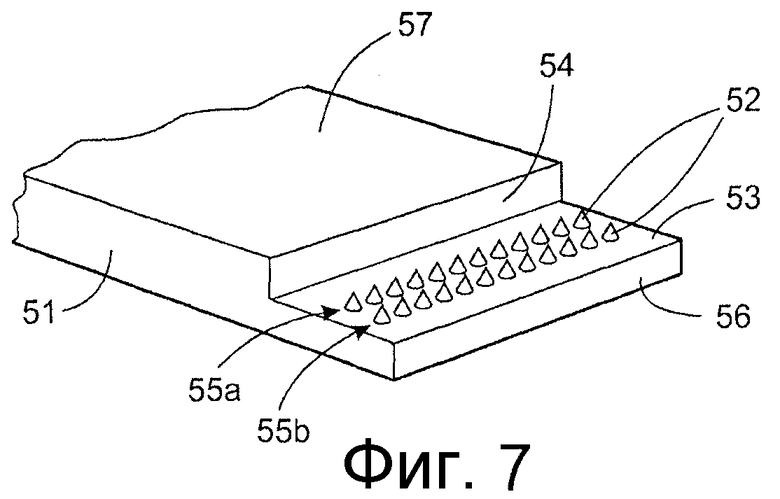

фиг. 7 показывает схематичную увеличенную секцию первой детали распределителя, имеющей выступы в соответствии со вторым примером;

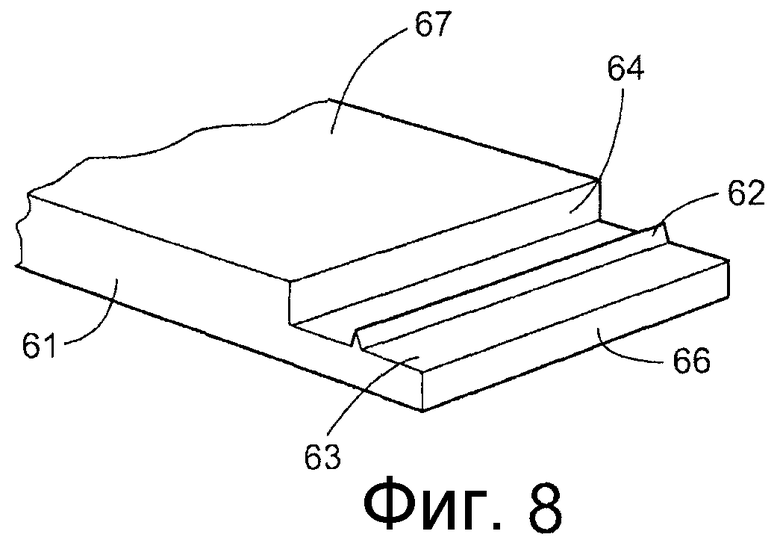

фиг. 8 показывает схематичную увеличенную секцию первой детали распределителя, имеющей гребни в соответствии с третьим примером;

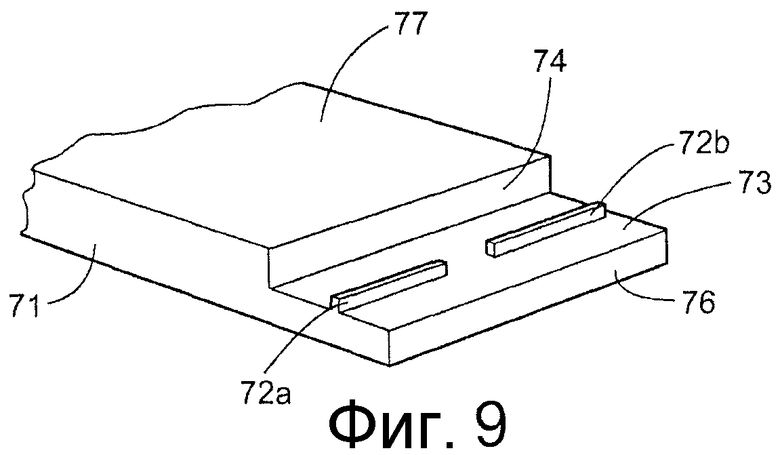

фиг. 9 показывает схематичную увеличенную секцию первой детали распределителя, имеющей гребни с перерывами в соответствии с четвертым примером;

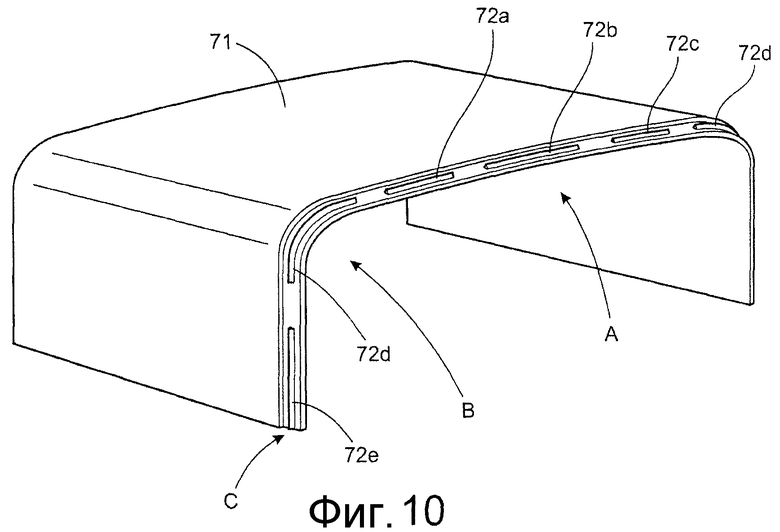

фиг. 10 показывает схематичную иллюстрацию детали распределителя, имеющей гребни с перерывами, как показано на фиг. 9;

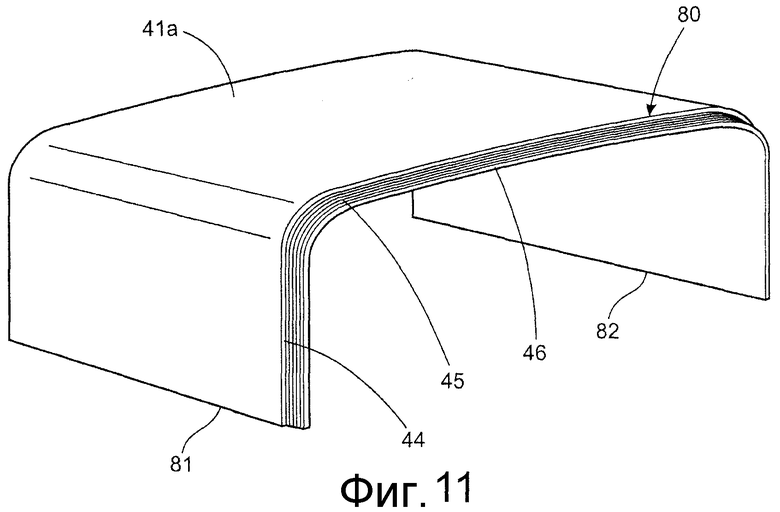

фиг. 11 показывает схематичную иллюстрацию детали распределителя, имеющей ступенчатую грань, как показано на фиг. 6;

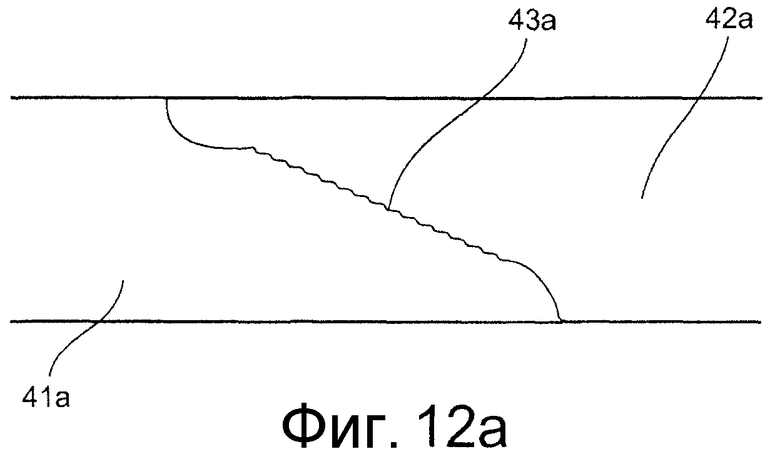

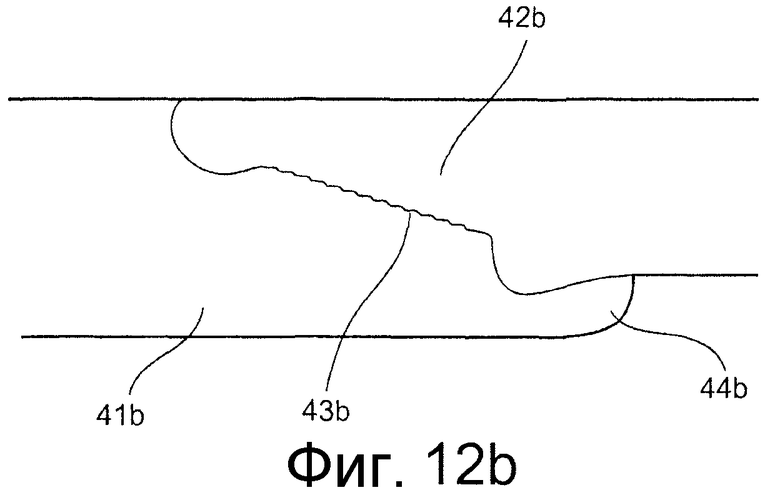

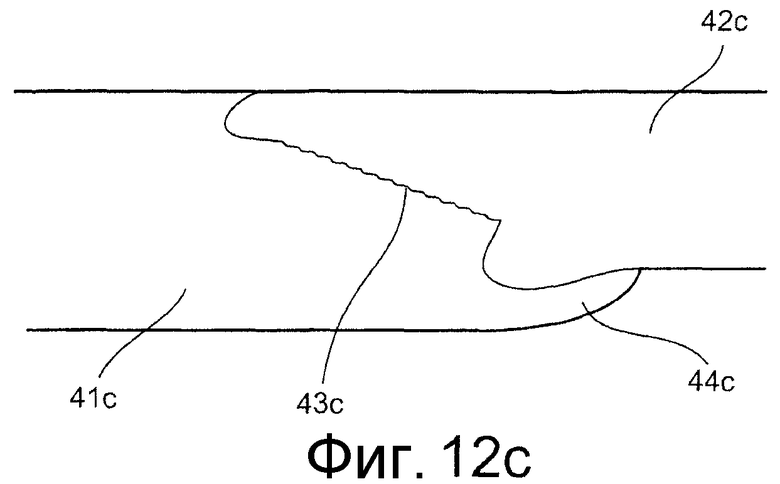

фиг. 12A-12C показывают иллюстрации поперечных сечений через множество швов в соответствии с изобретением;

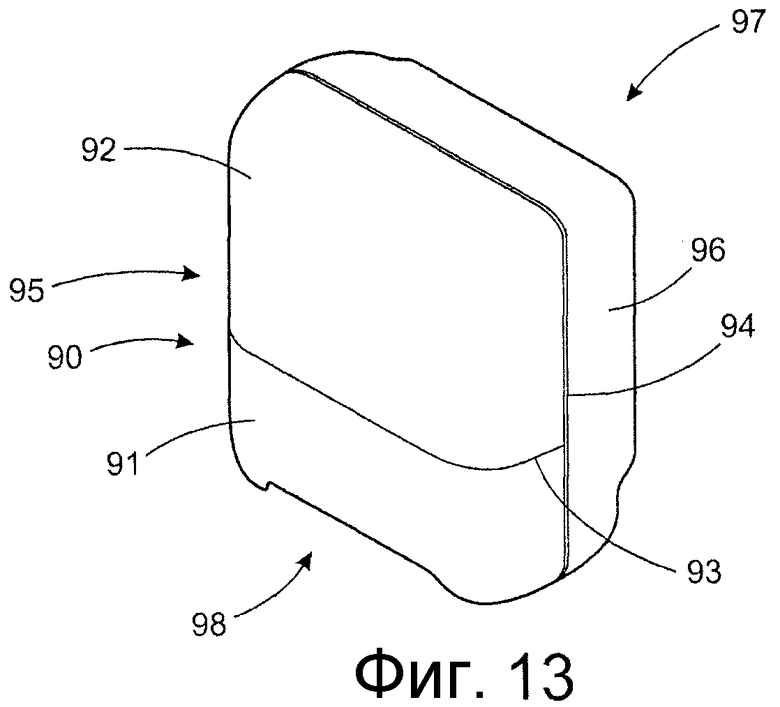

фиг. 13 показывает первый пример распределителя, содержащего деталь распределителя в соответствии с изобретением;

фиг. 14 показывает второй пример распределителя, содержащего деталь распределителя в соответствии с изобретением;

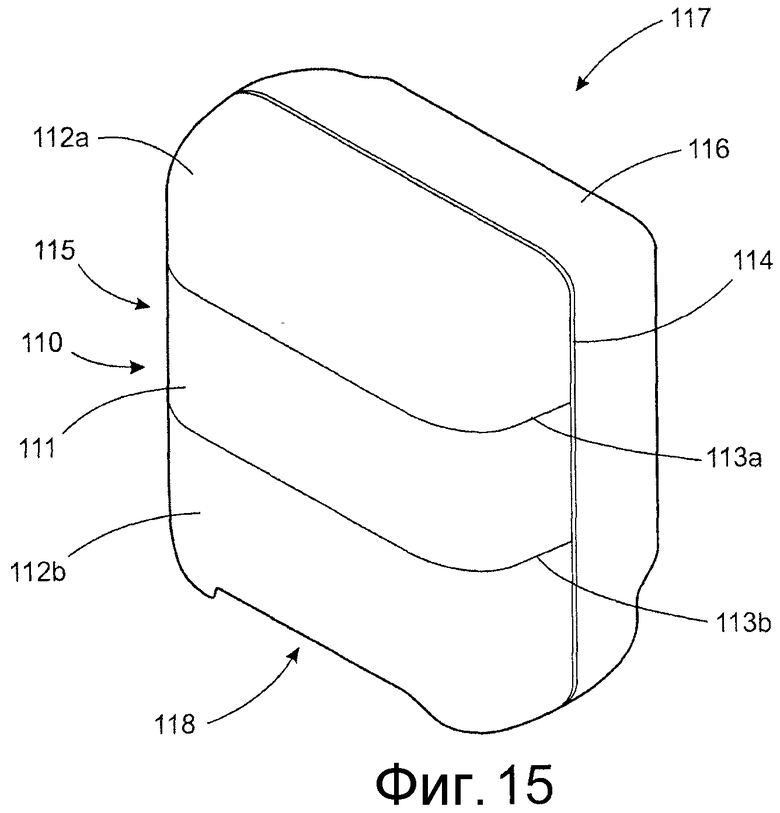

фиг. 15 показывает третий пример распределителя, содержащего деталь распределителя в соответствии с изобретением;

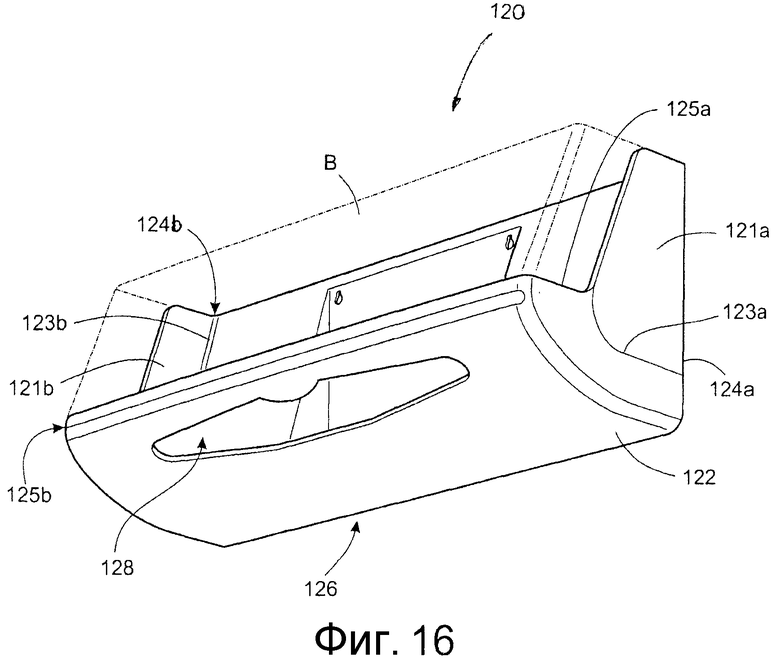

фиг. 16 показывает четвертый пример распределителя, содержащего деталь распределителя в соответствии с изобретением;

Варианты осуществления изобретения

Фиг. 1A и 1B показывают схематичную иллюстрацию устройства для выполнения процесса литья под давлением двух компонентов для выполнения детали распределителя в соответствии с изобретением.

В этом примере процесс использует два инжекционных модуля 11, 12 и вращающуюся пресс-форму М, сконструированную для последовательной инжекции одинарной части, с использованием двух различных материалов. В последующем тексте процесс описан для инжекции прозрачного и непрозрачного материала, но это применимо для любой комбинации прозрачных и/или цветных материалов. Пресс-форма М, используемая в этом примере, является пресс-формой с двумя полостями. Пресс-форму М поддерживают закрытой в первом положении полости, которое показано на фиг. 1A, и инжектируют до предварительно определенной рабочей температуры. Первый материал, который обычно является материалом, имеющим самую высокую температуру инжекции, вводят из первого инжекционного модуля 11 через первичную литниковую систему 13 в первую полость 15, чтобы образовать первый компонент 17. В этом примере первым материалом является прозрачная или полупрозрачная смола. Во время первой инжекции емкость пресс-формы, которая будет занята вторым материалом, изолирована от первичной литниковой системы. Пресс-форму открывают и пластину сердечника поворачивают на 180°, как обозначено стрелкой A, во второе положение полости, показанное на фиг. 1B, после чего пресс-форму закрывают. Вторичная литниковая система 14 соединена с емкостью, подлежащей заполнению, и второй материал инжектируют из второго инжекционного модуля 12 во вторую полость 16, чтобы образовать второй компонент 18. В этом примере вторым материалом является непрозрачная смола. После достаточного охлаждения инжектированной части 17, 18 распределителя пресс-форму открывают и деталь распределителя выталкивают.

На фиг. 2 показана схематичная иллюстрация детали 20 распределителя, выполненной с помощью вышеупомянутого процесса. Деталь 20 распределителя состоит из двух составных частей 17, 18, инжектированных во время процесса, который показан на фиг. 1A-1B. Упомянутые составные части 17, 18 соединены вдоль шва 21, проходящего от одной боковой грани 22 ко второй боковой грани 23 детали 20 распределителя. На фиг. 2 дополнительно показано местоположение 24 подвода для первичной литниковой системы 13 и соответствующее местоположение 25 подвода для вторичной литниковой системы 14.

Одним фактором для рассмотрения во время процесса является относительная температура плавления этих двух материалов. Как указано выше, материал, имеющий самую высокую температуру инжекции, обычно инжектируют сначала. Для обеспечения того, чтобы температура второго материала была достаточной по меньшей мере для частично плавления взаимодействующей грани первого материала, температуру инжекции второго материала можно увеличивать. Увеличенная температура может быть выше, чем температура инжекции, рекомендуемая изготовителем, но не выше, чем температура разрушения материала.

В вышеизложенном примере первый материал был прозрачной смолой, которая была проверена при двух различных температурах инжекции. Второй материал был непрозрачной смолой, инжектированной при одинаковой температуре в обоих испытаниях. Эти испытания описаны с дополнительными подробностями ниже.

Дополнительными факторами являются температура плавления стенки, скорость инжекции, время задержки между инжекциями и температура инжектированной составной части. Например, температурой плавления стенки управляют, чтобы поддерживать первую составную часть при желаемой температуре во время поворота первого компонента во второе положение инжекции. Таким образом, грань первого компонента не будет вызывать охлаждение введенного второго материала прежде, чем взаимодействующие грани не расплавятся вместе. Температуру обоих компонентов можно также поддерживать во время последовательных инжекций, чтобы сводить к минимуму деформацию части распределителя во время последующего охлаждения завершенной части распределителя. Поскольку каждая инжекционная станция подается независимым инжекционным модулем, скоростями и давлениями инжекции можно точно управлять и приспосабливать к каждому вводимому материалу.

В дополнение к конструкции инструмента дополнительными рассмотрениями являются толщина стенки инжекционного компонента, структура поверхности части от первичной литниковой системы, чтобы избегать проблемы вентилирования, поверхность инструмента и температура выгрузки из пресс-формы, местоположение подвода для оптимального склеивания составных частей в зависимости от пути потока, и когда часть будут выгружать из пресс-формы, применение усилия, подлежащего прикладыванию к области склеивания составных частей.

Чтобы усиливать склеивание между соприкасающимися гранями этих двух материалов, шву придали конкретную конфигурацию. Шов предшествующего уровня техники, как показано на фиг. 3, выполнен с помощью соединения таких же двух материалов, которые были использованы в качестве контрольного образца. Образец предшествующего уровня техники был подвергнут сравнительному испытанию, использующему образцы, содержащие многие альтернативные швы в соответствии с изобретением, и образец, содержащий длину однородного непрозрачного материала, имеющий такую же толщину, что и контрольный образец. Швы в соответствии с изобретением показаны на фиг. 4A-4D. Испытание будет описано с дополнительными подробностями ниже.

На фиг. 3 показана схематичная иллюстрация шва предшествующего уровня техники между прозрачной первой составной частью 31 и непрозрачной второй составной частью 32. Первая и вторая составные части 31, 32 имеют одинаковую толщину стенки и соединены впритык прямым плоским швом 33.

На фиг. 4A-4D показана схематичная иллюстрация поперечных сечений через ряд альтернативных швов в соответствии с изобретением. На фиг. 4A показана прозрачная первая составная часть 41a и непрозрачная вторая составная часть 42a. Первая и вторая составные части 41a, 42a имеют одинаковую толщину стенки 3 мм и соединены впритык швом 43a, содержащим множество ступеней. Шов продолжается на расстояние в 2,5 толщины второй составной части 42a, в направлении, поперечном к направлению шва 43a между составными частями. Передние поверхности соответствующих соединенных составных частей находятся полностью вровень друг с другом вдоль шва. В области шва ведущая грань второй составной части 42a выполнена с возможностью наложения на первую составную часть 41a, чтобы скрыть шов 43a. Шов 43a будет описан с дополнительными подробностями ниже (см. фиг. 5). На фиг. 4A-4D ступени показаны, как отдельные ступени с прямыми углами для ясности. Однако, в законченном шве между двумя полученными методом литья под давлением компонентами, по меньшей мере углы соприкасающихся поверхностей расплавляли, чтобы образовать расплавленный шов. Чтобы достигнуть желаемой прочности, каждый угол упомянутых ступеней выполняют с возможностью расплавления во время второго этапа литья под давлением. Было установлено, что, выполняя ступени, образованные по существу под прямыми углами по всей длине шва, достигают образования однородного прочного шва. Когда литой материал, инжектированный во время второго этапа инжекции, достигает затвердевшей грани первой части, углы облегчают сплавление вместе первой и второй частей. Для обеспечения этого, температурой материала, подлежащего введению, и/или температурой плавления можно управлять, чтобы достигнуть желаемого результата.

На фиг. 4B показана прозрачная первая составная часть 41b и непрозрачная вторая составная часть 42b. Первая и вторая составные части 41b, 42b соединены впритык швом 43b, содержащим множество ступеней. Шов продолжается на расстояние 2,5 толщины второй составной части 42b в направлении, поперечном к направлению шва 43b, между составными частями. Первая составная часть 41b имеет толщину стенки, которая выполнена с возможностью увеличиться в направлении второй составной части 42b. Чтобы избежать видимого увеличения прозрачного первого компонента 41b, толщина стенки постепенно увеличивается от 3 мм до 4 мм на расстояние 65 мм от передней грани первого компонента 41b. Увеличенная толщина стенки расположена на внутренней, или задней, поверхности первой составной части 41b. Вторая составная часть 42b имеет постоянную толщину стенки 3 мм. Передние поверхности соответствующих соединенных составных частей находятся полностью вровень друг с другом вдоль шва. В области шва ведущая грань первой составной части 41b обеспечена фланцем 44b, выполненным с возможностью перекрывать вторую составную часть 42b, чтобы укреплять и скрывать шов 43b. Степень перекрытия в поперечном направлении шва составляет до толщины части распределителя. Толщина фланца 44b постепенно уменьшается к нулю, например, закругленной секцией, показанной на фиг. 4B. Часть стенки, имеющая увеличенную толщину, продолжается за пределы конца ступенчатого участка шва 43b и затем закругляется к внутренней поверхности второй составной части 42b.

На фиг. 4C показана прозрачная первая составная часть 41c и непрозрачная вторая составная часть 42c. Первая и вторая составные части 41c, 42c соединены впритык швом 43c, содержащим множество ступеней. Шов продолжается на расстояние 2,5 толщины второй составной части 42c в направлении, поперечном к направлению шва 43c, между составными частями. Первая составная часть 41c имеет толщину стенки, которая выполнена с возможностью увеличиться в направлении второй составной части 42c. Для уменьшения видимого увеличения прозрачного первого компонента 41c, толщина стенки постепенно увеличивается в упомянутом поперечном направлении. Толщина стенки увеличивается от 3 мм до 4 мм на расстояние 15 мм от передней грани первого компонента 41c. Второй компонент 42c имеет постоянную толщину стенки 3 мм. Передние поверхности соответствующих соединенных составных частей находятся полностью вровень друг с другом вдоль шва. В области шва ведущая грань первой составной части 41c имеет фланец 44c, выполненный перекрывающим вторую составную часть 42c, чтобы укреплять и скрывать шов 43c. Степень перекрытия в поперечном направлении шва составляет до толщины части распределителя. Толщина фланца 44c постепенно уменьшается к нулю, например, закругленной секцией, показанной на фиг. 4C. Стенка, имеющая увеличенную толщину, продолжается за пределы конца ступенчатого участка шва 43c и затем закругляется к внутренней поверхности второй составной части 42c.

На фиг. 4D показана прозрачная первая составная часть 41d и непрозрачная вторая составная часть 42d. Первая и вторая составные части 41d, 42d соединены впритык швом 43d, содержащим множество ступеней. Шов продолжается на расстояние 2,5 толщины второй составной части 42d в направлении, поперечном к направлению шва 43d, между составными частями. Первый компонент 41d имеет толщину стенки, выполненную с возможностью увеличиваться в направлении второй составной части 42d. Чтобы избежать видимого увеличения прозрачного первого компонента 41d, толщина стенки постепенно увеличивается и она параллельна углу шва в упомянутом поперечном направлении. Толщина стенки увеличивается от 3 мм до 4 мм от положения на внутренней поверхности прямо напротив ведущей грани второй составной части 42d, где она соприкасается с первым компонентом 41d. Второй компонент 42d имеет постоянную толщину стенки 3 мм. Передние поверхности соответствующих соединенных составных частей находятся полностью вровень друг с другом вдоль шва. В области шва ведущая грань первой составной части 41d обеспечена фланцем 44d, выполненным с возможностью перекрывать вторую составную часть 42d, чтобы укреплять и скрывать шов 43d. Степень перекрытия в поперечном направлении шва составляет до толщины части распределителя. Толщина фланца 44d постепенно уменьшается к нулю, например, закругленной секцией, показанной на фиг. 4D. Часть стенки, имеющая увеличенную толщину, продолжается параллельно и проходит за пределы конца ступенчатого участка шва 43d и затем закругляется к внутренней поверхности второй составной части 42d.

На фиг. 4B-4D показан шов с перекрытием, в котором участок грани или фланец 44b, 44c, 44d на одной части распределителя продолжаются за пределы поперечного удлинения шва. Фланец 44b, 44c, 44d частично перекрывает заднюю поверхность на противоположной части распределителя, чтобы укреплять шов. Сравнительные испытания на изгиб и удар показали, что перекрытие этого типа дает только ограниченное усовершенствование прочности шва в изгибе. Однако, значимый положительный эффект был отмечен во время испытания на ударную вязкость. Следовательно, чтобы дополнительно улучшить сопротивление удару части распределителя, перекрывающую область, как описано выше, можно обеспечивать вдоль участка шва, который, вероятно, будет подвергнут удару. Примером такого участка может быть передняя поверхностью внешней крышки распределителя для туалетного бумажного полотенца.

На фиг. 5 показан увеличенный вид шва фиг. 4A, содержащего прозрачную первую составную часть 41a и непрозрачную вторую составную часть 42a. Передняя грань первой составной части 41a получена методом литья под давлением, чтобы образовать множество различимых ступеней 44, 45, 46. Высоту ступеней выбирают в зависимости от толщины стенки распределителя, расположенной рядом со швом 43a. В этом примере толщина стенки распределителя, расположенной рядом со швом, составляет 3 мм, а высоту ступеней выбирают на основании этого размера. Например, в шве 43a, соединяющем прозрачную часть 41a и непрозрачную часть 42a, первая ступень 44, расположенная рядом с внешней поверхностью 47 части распределителя, выбрана большей, чем многие промежуточные ступени 45. Это создает различимую линию, разделяющую эти две части 41a, 42a, и облегчает заполнение пресс-формы, расположенной рядом с гранью первой части 41a, во время второго этапа литья под давлением. Более высокая первая ступень 46, расположенная рядом со швом 43a, будет также препятствовать тому, чтобы эта часть части распределителя стала частично прозрачной. Точно так же конечная ступень 46, расположенная рядом с внутренней поверхностью 48 части распределителя, была выбрана большей, чем промежуточные ступени 45, чтобы облегчать заполнение пресс-формы, расположенной рядом с гранью первой части 41a. В последнем случае ступени 44, 46, обеспеченные рядом и с внешней, и с внутренней поверхностями 47, 48, каждая имеет высоту 0,2 мм. Для стенки распределителя, имеющей постоянную общую толщину 2 мм, эти внешние первые ступени можно отделять многими промежуточными ступенями в 0,05-0,1 мм. В этом случае промежуточные ступени имеют равную высоту 0,05 мм.

На фиг. 6 показана схематичная увеличенная секция составной части, обеспеченной многочисленными ступенями, как показано в соответствии с первым примером. Эта составная часть соответствует первой составной части 41a, показанной на фиг. 5. Как описано выше, передняя грань первой составной части 41a получена литьем под давлением, чтобы образовать множество отдельных ступеней 44, 45, 46 во время первого этапа литья под давлением в соответствии с изобретением. Первая ступень 44, расположенная рядом с внешней поверхностью 47 составной части, имеет большую высоту, чем многие промежуточные ступени 45. Точно так же конечная ступень 46, расположенная рядом с внутренней поверхностью 48 составной части, была выбрана большей, чем промежуточные ступени 45 для облегчения заполнения пресс-формы, расположенной рядом с гранью первой составной части 41a. Первая составная часть 41a будет соединена со второй составной частью 41b (см. рис. 5) во время второго этапа литья под давлением.

На фиг. 7 показана схематичная увеличенная секция первой составной части 51, обеспеченной выступами 52 в соответствии со вторым примером. В соответствии с этим примером, контактная поверхность 53 обеспечена средством увеличения рельефного контакта в форме множества конических выступов 52. Подобно вышеупомянутому примеру, передняя грань первой составной части 51 получена литьем под давлением, чтобы образовать по меньшей мере две ступени 54, 56. Первая ступень 54, расположенная рядом с внешней поверхностью 57 составной части, имеет высоту, соответствующую половине толщины первой составной части 51. На фиг. 7 средство увеличения рельефного контакта образует два ряда 55a, 55b конических выступов 52 вдоль передней грани. Как вариант, многочисленные отдельные выступы можно выполнять по меньшей мере в одной ровной или неровной линии вдоль шва. Выступы можно также равномерно распределять по всей второй контактной поверхности. Передняя грань с ее связанными выступами 52, контактная поверхность 53 и ступени 54, 56 впоследствии будут образовывать часть шва между первой составной частью 51 и полученной литьем под давлением второй составной частью (не показана), чтобы образовать деталь распределителя.

На фиг. 8 показана схематичная увеличенная секция первой составной части 61, обеспеченной гребнем 62 в соответствии с третьим примером. В соответствии с этим примером, контактная поверхность 63 обеспечена средством увеличения рельефного контакта в форме гребня 62, продолжающегося параллельно передней грани первой составной части 61. Подобно вышеизложенному примеру, передняя грань первой составной части 61 получена литьем под давлением, чтобы образовать по меньшей мере две ступени 64, 66. Первая ступень 64, расположенная рядом с внешней поверхностью 67 составной части, имеет высоту, соответствующую половине толщины первой составной части 61. На фиг. 8 средство увеличения рельефного контакта образует одинарный V-образный гребень 62 вдоль передней грани. В качестве альтернативы гребень может иметь I-образную или U-образную форму или прямоугольное поперечное сечение в поперечном направлении передней грани. Кроме того, можно обеспечивать многочисленные параллельные гребни. Передняя грань с ее связанными выступами 62, контактная поверхность 63 и ступени 64, 66 впоследствии сформируют часть шва между первой составной частью 61 и полученной литьем под давлением второй составной частью (не показана), чтобы образовать деталь распределителя.

На фиг. 9 показана схематичная увеличенная секция первой составной части 71, обеспеченной прерывающимися гребнями 72a, 72b в соответствии с четвертым примером. В соответствии с этим примером, контактная поверхность 73 обеспечена средством увеличения рельефного контакта в форме плоского, прямоугольного или I-образного гребня 72a, 72b, продолжающегося параллельно передней грани первой составной части 71. Подобно вышеизложенному примеру, передняя грань первой составной части 71 получена литьем под давлением, чтобы образовать по меньшей мере две ступени 74, 76. Первая ступень 74, расположенная рядом с внешней поверхностью 77 составной части, имеет высоту, соответствующую половине толщины первой составной части 51. На фиг. 9 средство увеличения рельефного контакта образует прерывающийся I-образный гребень 62, и этот гребень обеспечен для того, чтобы усиливать выбранные участки вдоль передней грани. В качестве альтернативы гребень может иметь V-образное или U-образное поперечное сечение в поперечном направлении передней грани. Кроме того, можно обеспечивать многочисленные параллельные гребни, и эти прерывающиеся гребни можно располагать в шахматном порядке. Передняя грань с ее связанными выступами 72a, 72b, контактная поверхность 73 и ступени 74, 76 впоследствии сформируют часть шва между первой составной частью 71 и полученной литьем под давлением второй составной частью (не показана), чтобы образовать деталь распределителя.

В вышеизложенных примерах, как показано на фиг. 6-9, по меньшей мере один выступ или гребень может иметь высоту до половины толщины первой ступени, измеренной от основания выступа или гребня, в плоскости первой контактной поверхности, до внешней поверхности части распределителя в направлении под прямым углом к упомянутой внешней поверхности. Выступам/гребням можно придавать одинаковые или различные высоты. Кроме того, получающийся шов, описанный в вышеизложенных примерах, можно продолжать на расстояние до 5 толщин более тонкой из первой и второй частей, в направлении, поперечном к направлению шва между составными частями. Например, на фиг. 6 ширина полученного шва соответствует расстоянию между первой и второй ступенями 44, 46, измеренными под прямым углом от передней грани.

На фиг. 10 показана схематичная иллюстрация составной части 71, обеспеченной прерывающимися гребнями 72a, 72b, 72c, 72d, 72e, как показано на фиг. 9. Как схематично обозначено на фиг. 10, гребни расположены в областях, где напряжение, вызванное внешней нагрузкой, как ожидают, будет относительно большим. Например, многие гребни 72a, 72b, 72c расположены ближе вместе вдоль секции А середины передней поверхности составной части 71, которая, вероятно, будет испытывать ударную нагрузку. Гребни 72a, 72b, 72c можно размещать ближе вместе и/или выполнять более длинными в этой секции. Ударная нагрузка на передней поверхности также увеличит напряжение в угловой секции B составной части 71, требуя усиливающего гребня 72d в каждой такой секции B. Составная часть 71 также содержит свободную секцию C боковой грани, которая может быть подвергнута деформации, вызванной и ударной нагрузкой, и силами, наведенными в материале во время охлаждения полученной литьем под давлением части распределителя. Следовательно, каждую секцию C боковой грани обеспечивают усиливающим гребнем 72e. Отметим, что гребни на фиг. 10 начерчены не в масштабе, для ясности.

На фиг. 11 показана схематичная иллюстрация составной части 41a, обеспеченной ступенчатой гранью 80, содержащей множество отдельных ступеней 44, 45, 46, как показано на фиг. 6. На фиг. 11 можно заметить, как ступенчатая грань 80 продолжается непрерывно от одной боковой грани 81 составной части 41a ко второй боковой грани 82.

На фиг. 12A-12C показаны иллюстрации фактических фотографий образцов поперечных сечений через множество частей распределителя, соответствующих схематичным поперечным сечениям, показанным на фиг. 4A-4C. На фиг. 12A-12C части распределителя были разрезаны в поперечном направлении шва между первой и второй составными частями. Следовательно, на фиг. 12A, соответствующей фиг. 4A, показана прозрачная первая составная часть 41a и непрозрачная вторая составная часть 42a. Первая и вторая составные части 41a, 42a имеют одинаковую толщину стенки 3 мм и соединены впритык швом 43a, содержащим множество ступеней. Как можно видеть из чертежа, контактные поверхности были соединены, и углы отдельных ступеней были расплавлены, чтобы образовать закругленные поверхности, и слились со второй составной частью 42a во время второго этапа литья под давлением.

На фиг. 12B и 12C показаны прозрачная первая составная часть 41b, 41c и непрозрачная вторая составная часть 42b, 42c. Первая и вторая составные части 41b, 42b; 41c, 42c соединены впритык швом 43b, 43c, содержащим множество ступеней. Шов продолжается на расстояние 2,5 толщины второй составной части 42b, 42c в направлении, поперечном к направлению шва 43b, 43c между составными частями. Первая составная часть 41b, 41c имеет толщину стенки, которая выполнена с возможностью увеличиваться в направлении второй составной части 42b, 42c. Ведущая грань первой составной части 41b, 41c обеспечена фланцем 44b, 44c, выполненным с возможностью накладываться на вторую составную часть 42b, 42c, чтобы укреплять и скрывать шов 43b, 43c. Как показано на фиг. 12A, контактные поверхности были соединены, и углы отдельных ступеней были расплавлены, чтобы образовать закругленные поверхности, и слились со второй составной частью 42b, 42c во время второго этапа литья под давлением.

В противоположность решению предшествующего уровня техники, как показано на фиг. 3, шов между двумя составными частями способен противостоять испытанию на удар, подвергающему часть распределителя удару 15 джоулей. Это испытание описано с дополнительными подробностями ниже. При ударной нагрузке сверх нагрузки, используемой в упомянутом испытании, деталь распределителя, расположенная рядом и параллельно шву, расколется.

На фиг. 13 показан первый пример распределителя, содержащего деталь распределителя в соответствии с изобретением. В этом примере деталь 90 распределителя образована прозрачной первой составной частью 91 и непрозрачной второй составной частью 92. Первая составная часть 91 и вторая составная часть 92 соединены швом 93, продолжающимся от первой боковой грани 94 ко второй боковой грани 95 части 90 распределителя. Составные части 91, 92 можно соединять любым из швов, описанных в соединении с фиг. 6-9. Деталь 90 распределителя съемным образом соединена с задней секцией 96 распределителя, чтобы образовать кожух 97 распределителя. Задняя секция 96 распределителя выполнена с возможностью установки на вертикальной поверхности, такой как стена. В этом примере кожух 97 распределителя предназначен для распределителя стопки бумажных полотенец или подобных средств, которые извлекают через отверстие 98 распределителя в нижней поверхности распределителя.

На фиг. 14 показан второй пример распределителя, содержащего деталь распределителя в соответствии с изобретением. В этом примере деталь 100 распределителя образована прозрачной первой составной частью 101 и непрозрачной второй составной частью 102. Первая составная часть 101 и вторая составная часть 102 соединены швом 103, продолжающимся от первой боковой грани 104 ко второй боковой грани 105, расположенной вдоль нижней разграничивающей секции детали 100 распределителя. Составные части 101, 102 можно соединять любым из швов, описанных в связи с фиг. 6-9. Деталь 100 распределителя съемным образом соединена с задней секцией 106 распределителя, чтобы образовать кожух 107 распределителя. Задняя секция 106 распределителя выполнена с возможностью установки на вертикальной поверхности, такой как стена. В этом примере кожух 107 распределителя предназначен для распределителя рулона бумаги или подобного средства, которое извлекают через отверстие 108 распределителя в нижней поверхности распределителя.

На фиг. 15 показан третий пример распределителя, содержащего деталь распределителя в соответствии с изобретением. В этом примере деталь 110 распределителя образована центральной прозрачной первой составной частью 111 и верхней и нижней непрозрачной второй составной частью 112a, 112b. Первая составная часть 111 и вторые составные части 112a, 112b соединены швами 113a и 113b, соответственно. Оба шва 113a, 113b продолжаются параллельно от первой боковой грани 114 ко второй боковой грани 115 детали 110 распределителя. Составные части 111, 112a, 112b можно соединять любым из швов, описанных в связи с фиг. 6-9. Деталь 110 распределителя съемным образом соединена с задней секцией 116 распределителя, чтобы образовать кожух 117 распределителя. Задняя секция 116 распределителя выполнена с возможностью установки на вертикальной поверхности, такой как стена. В этом примере кожух 117 распределителя предназначен для распределителя стопки бумажных полотенец или подобных средств, которые извлекают через отверстие 118 распределителя в нижней поверхности распределителя.

На фиг. 16 показан четвертый пример распределителя, содержащего деталь распределителя в соответствии с изобретением. На чертеже показан вид снизу в перспективе распределителя цельного типа или детали, состоящей из одной детали, в этом случае распределителя типа консоли. В соответствии с изобретением, деталь распределителя содержит консоль 120 для вмещения или поддерживания сумки или коробки <со средством> для вытирания B (обозначенной штрихпунктирными линиями). Консоль 120 содержит пару прозрачных первых составных частей 121a, 121b с обеих сторон консоли 120 и единую заднюю и нижнюю непрозрачную вторую составную часть 122. Первые составные части 121a, 121b и вторая составная часть 122 соединены швами 123a и 123b, соответственно. Оба шва 123a, 123b продолжаются от первой боковой грани 124a, 124b сзади консоли ко второй боковой грани 125a, 125b, расположенной рядом с передней частью консоли 120. Составные части 121a, 121b, 122 можно соединять любым из швов, описанных в связи с фиг. 6-9. Консоль 120 имеет заднюю секцию 126 (не показана), обеспечивающую возможность прикрепления ее к стене или подобной вертикальной поверхности. В этом примере консоль 120 предназначена для распределителя коробки B, содержащей стопку бумажных полотенец или подобных средств, которые извлекают через отверстие 128 распределителя в нижней поверхности распределителя.

Консольный распределитель, состоящий из одной части, можно выполнять по меньшей мере из двух пластмассовых составных частей, имеющих два или более различных цветов, или комбинации прозрачных, матовых или непрозрачных секций. Подобный распределитель типа консоли можно использовать для распределителей мыла, которые содержат цельную консоль, в которой или на которой будет вмещаться или поддерживаться пополняемая бутылка с мылом. В последнем случае пополняемую бутылку можно выполнять похожей на "колпак" или внешнюю крышку, которые используют в обычно доступных типах распределителей мыла. Другими словами пополнение (то есть, бутылка для мыла) будет иметь место в одной из частей распределителя (то есть, колпаке). В таких случаях распределитель типа консоли образует отдельную часть распределителя, определенную как часть распределителя в соответствии с изобретением.

Когда выбирают материалы, должно быть оговорено, что используемые смолы в общем должны быть совместимыми, без противодействующих воздействий между смолами. Подходящими материалами для использования в вышеупомянутом способе являются пластмассы акрилонитрила, бутадиена и стирола (АБС) и/или пластмассы метил-метакрилата-АБС (МАБС). Однако, эти материалы даны только путем примера, и изобретение не ограничено этими материалами. Материалами, прошедшими испытания в приведенных ниже примерах, являются Terlux® TR2802 MABS (Корпорация BASF) или Polylux® C2 MABS (A.Schulman GmbH) для прозрачной первой части и Polyman® M/MI A40 ABS (A.Schulman GmbH) для непрозрачной второй части.

Сравнительное испытание на изгиб было выполнено, используя выбор вышеупомянутых материалов для швов, как описано в связи с фиг. 3 и фиг. 4A-4D. Используемое испытание соответствует ИСО (Международной Организации по Стандартизации) 178:2001. Опытные образцы в форме пяти отдельных полос с размерами 1 см на 10 см были вырезаны из многочисленных полученных литьем под давлением компонентов. Конфигурации шва, включенные в шов предшествующего уровня техники, показанные на фиг. 3, как контрольного образца, швы, показанные на фиг. 4A-4D, и образца, содержащего длину однородного непрозрачного материала, имеющего одинаковую толщину, как и контрольного образца. Как обозначено в таблице 1, все кроме одного из образцов, содержащих шов, были выполнены соединением двух одинаковых материалов. Образцы поддерживали на каждом свободном конце и подвергали усилию, прикладываемому ко шву. Во время этого испытания были зарегистрированы максимальная нагрузка (МПа) и напряжение на разрыв (МПа).

В таблице 1, образцы 1A-1C представляют шов, соответствующий контрольному шву фиг. 3, в котором образцы содержат различные материалы, соединенные при различных температурах инжекции. Точно так же образцы 2A-2B представляют шов, соответствующий шву фиг. 4A, в то время как образцы 3-5 представляют швы, соответствующие фиг. 4B-4D, соответственно. Образец 6 содержит отрезок однородного непрозрачного материала с такой же толщиной, как у контрольного образца.

Для улучшения свойств шва между двумя составными частями, было также обнаружено, что целенаправленный выбор температур инжекции во время первого и/или второго этапа литья под давлением, имел положительный эффект.

В соответствии с одним примером, была выполнена часть распределителя, содержащая Polylux ® C2 MABS (A.Schulman GmbH) для прозрачной первой части и Polyman ® M/MI A40 ABS (A.Schulman GmbH) для непрозрачной второй части распределителя. Температура инжекции, или барабана, была изменена для первого этапа литья под давлением. В соответствии с каталогом материалов, содержащих технические данные для упомянутых пластмассовых материалов, поданных A.Schulman GmbH; "Schulamid"®; страница 28; (выпуск 3-его мая 2006), можно заметить, что рекомендуемая температура инжекции для Polylux ® C2 MABS составляет 200-240°C.

При выполнении двухкомпонентного процесса литья под давлением в соответствии с изобретением, на первом этапе литья под давлением использовали температуру инжекции 260-290°, предпочтительно 280°C, для прозрачной первой составной части. Обобщенное с конфигурацией шва, как показано на фиг. 4A-4D, конкретно на фиг. 4A, последующее тестирование показало, что увеличенная температура инжекции во время первого этапа инжекции привела к улучшенной структурной прочности шва, соединяющего составные части.

прозрачного

ная нагрузка (МПа)

Как можно увидеть из таблицы 1, образцы 2A и 2B, представляющие шов, показанный на фиг. 4A, обеспечат прилипание между двумя составными частями, которое равно или лучше, чем в образце 6, содержащем отрезок однородного непрозрачного материала. Испытание также показывает, что прочность шва в образцах 2A и 2B имеет почти двойную прочность контрольного образца, независимо от температуры инжекции или материала.

Во время испытаний было обнаружено, что образцы 3-5, несмотря на наличие шва по существу такой же конфигурации, стремились разломаться рядом с закругленной концевой секцией прозрачных составных частей, в которой они соединены с непрозрачной составной частью. Казалось бы, что концевая секция создала ослабленную секцию в этой точке. Несмотря на это, прочность образцов 3-5 все еще равна или выше, чем прочность контрольных образцов 1A-1C.

Дополнительное выполненное испытание было испытанием на удар, моделирующим внешнее усилие, приложенное к детали распределителя, имеющей форму такую, как передняя крышка, в области шва. Соответствующее испытание, созданное с этой целью, касается подвешивания груза, прикрепленного к поворотному рычагу, и этот груз освобождается, чтобы ударить в ограниченную область передней поверхности крышки распределителя, установленной на неподвижной поверхности или к опоре для прикрепления распределителя к стене. Это испытание имитирует распределитель, в который ударяет с предварительно определенным усилием предмет или человек.

В соответствии с одним примером, в испытании используют груз в 13 кг, прикрепленный к рычагу, имеющему длину 0,75 м. Часть груза, выполненного с возможностью ударять в переднюю поверхность части распределителя, имела площадь, соответствующую средней площади мужского кулака взрослого человека, соответствующей плоской прямоугольной области приблизительно 63 см2 (7×9 см). Рычаг, к которому прикреплен груз, поворачивался из вертикального положения в горизонтальное, через дугу приблизительно 34°, и освобождался. Этот угол можно выбирать и устанавливать, чтобы создать повторяемую желаемую энергию удара. Энергия удара, поглощенного частью распределителя, использующая набор описанных выше испытаний, предназначена, чтобы соответствовать значению 15 джоулей (Дж). Во время испытания части распределителя были подвергнуты воздействиям 10 и 15 Дж, соответственно. Более низкое значение было выбрано как минимальный приемлемый уровень, а более высокое значение было выбрано как предпочтительный уровень для сопротивления удару без растрескивания.

Многие комбинации материалов были проверены и отклонены по меньшей мере из-за одной из составных частей, разрушенной ударом. Дополнительные комбинации материалов были проверены и отклонены из-за растрескивания или раскалывания шва между составными частями.

После проведения значительного количества испытаний, чтобы определить прочность различных конфигураций шва и комбинаций материалов, было определено, что комбинация материалов АБС или материалов АБС и МАБС привела к шву, который имел желаемые свойства. В дополнение к подходящим свойствам чистоты поверхности, например, относящимся к глянцу и сопротивлению царапанию, часть распределителя, полученная литьем под давлением, содержащая шов в соответствии с изобретением, как нашли, имела желаемую прочность и противостояла испытанию на удар без растрескивания. Примерами таких материалов являются Polylux ® C2 MABS (A.Schulman GmbH) для прозрачной первой части и Polyman ® М/MI A40 ABS (A.Schulman GmbH) для непрозрачной второй части распределителя.

Конструкцией инструмента, используемого в описанном примере, является вращающаяся пластина. Она содержит двухпозиционный инструмент, который вращается в вертикальном (или горизонтальном) направлении. Вращающаяся пластина поддерживается в первом положении на первой инжекционной позиции для инжекции первого материала. Затем она поворачивается во второе положение на второй инжекционной позиции для инжекции второго материала.

Альтернативной конструкцией инструмента является обратный литейный стержень. В обратном литейном стержне, скользящий литейный стержень сначала закрывают и инжектируют первый материал. Затем скользящий литейный стержень открывают и инжектируют второй материал.

Изобретение не ограничено вышеизложенными примерами, а его можно свободно изменять в объеме прилагаемой формулы изобретения. Например, в вышеизложенных примерах описаны комбинации прозрачных и непрозрачных материалов. Кроме того, можно использовать комбинации одного или более цветных и/или прозрачных материалов. Также, примеры описывают одинарный шов, продолжающийся горизонтально или под углом через переднюю поверхность части распределителя. Альтернативные решения могут содержать один или более швов, выполненных вертикально или окружающих одинарный угол. Шов не должен только располагаться по прямой линии, как описано выше, но может также иметь изогнутую, волнообразную или неправильной формы линию.

Изобретение относится к части распределителя, содержащей первую полученную литьем под давлением пластмассовую составную часть (17) со связанной первой сопрягаемой поверхностью; вторую полученную литьем под давлением пластмассовую составную часть (18), имеющую связанную вторую сопрягаемую поверхность и шов (21), образованный первой сопрягаемой поверхностью и второй сопрягаемой поверхностью во время литья под давлением для того, чтобы соединять первую составную часть и вторую составную часть для определения части распределителя. При этом составная часть содержит переднюю поверхность, первую и вторую боковую поверхность, где каждая имеет грань (22, 23), обращенную от передней поверхности. Получающийся шов продолжается от грани (22), связанной с первой боковой поверхностью, к грани (23), связанной со второй боковой поверхностью. Технический результат, достигаемый при использовании детали по изобретению, заключается в повышении ударной прочности и улучшении сопротивления шва при ударе. 9 з.п. ф-лы, 22 ил., 1 табл.

1. Деталь распределителя, содержащая первую полученную литьем под давлением пластмассовую составную часть (17; 31; 41а), имеющую соответствующую первую сопрягаемую поверхность, вторую полученную литьем под давлением пластмассовую составную часть (18; 32; 42а), имеющую соответствующую вторую сопрягаемую поверхность, полученный литьем под давлением шов, образованный упомянутой первой сопрягаемой поверхностью и упомянутой второй сопрягаемой поверхностью, соединяющий первую составную часть (17; 31; 41a) и вторую составную часть (18; 32; 42а), чтобы образовать деталь (20) распределителя, переднюю поверхность, первую боковую и вторую боковую поверхности, каждая из которых имеет грань (22, 23), обращенную от передней поверхности, отличающаяся тем, что шов проходит от первой свободной боковой грани (22) первой боковой поверхности детали распределителя ко второй свободной боковой грани (23) второй боковой поверхности детали распределителя.

2. Деталь распределителя по п.1, отличающаяся тем, что упомянутая первая сопрягаемая поверхность и упомянутая вторая сопрягаемая поверхность являются в основном неплоскими.

3. Деталь распределителя по п.1, отличающаяся тем, что каждая упомянутая первая составная часть (17; 31; 41а) и упомянутая вторая составная часть (18; 32; 42а) выполнены из акрилонитрил бутадиен стиролового (АБС) пластмассового материала.

4. Деталь распределителя по п.1, отличающаяся тем, что упомянутая первая составная часть (17; 31; 41а) выполнена из АБС пластмассового материала, а упомянутая вторая составная часть (18; 32; 42а), выполнена из метил-метакрилат бутадиен стиролового (МАБС) пластмассового материала.

5. Деталь распределителя по одному из пп.3 и 4, отличающаяся тем, что упомянутая первая составная часть (17; 31; 41a) выполнена из непрозрачного АБС пластмассового материала.