Настоящее изобретение относится к способу изготовления сварной металлической заготовки, к способу изготовления штампованной сварной металлической детали, а также к изготавливаемым таким образом сварной металлической заготовке и штампованной сварной металлической детали.

В последние годы для достижения надлежащего компромисса между весом транспортного средства и механической прочностью конструктивные элементы автомобилей во всевозрастающем количестве изготавливают из так называемых тонколистовых сварных составных заготовок.

Тонколистовые сварные составные заготовки обычно получают посредством соединения металлических листов, имеющих разные свойства, например, разные толщины, прочность или способность к пластической деформации, в одну сварную заготовку перед последующими операциями формования для придания требуемой формы. Таким образом, при необходимости существует возможность точного получения оптимальных свойств материала в пределах формуемой части для каждого конкретного применения. Например, стальной материал большей толщины и/или прочности обычно используется в тех местах, где требуется установка усиленных деталей.

В общем, для изготовления детали, используя такие сварные заготовки, от соответствующей металлической полосы отрезают по меньшей мере два стальных листа, имеющих разные свойства, и два этих листа соединяют посредством сварки, например, с помощью лазерной сварки, для формирования тонколистовой сварной составной заготовки. Полученную таким образом сварную заготовку подвергают процессу формования для изготовления трехмерной детали. В зависимости от требуемых механических свойств детали этот процесс формования может быть процессом холодного формования или горячего формования, выполняемым на пригодном штамповочном прессе. После формования края детали подрезают для получения готовой детали, имеющей требуемые размеры.

Этот способ не является полностью удовлетворительным. Фактически, для обеспечения возможности изготовления, например, с помощью штамповки, детали, имеющей требуемые свойства точно в заданном месте, требуются жесткие допуски на размеры сварных заготовок. Такие жесткие допуски оказывают отрицательное влияние, поскольку они обусловливают большое количество отходов и, следовательно, непроизводительно используемого материала. Кроме того, из-за относительно жестких допусков на размеры сварных заготовок обычно необходимо выполнять операцию подрезки готовой трехмерной детали для удаления относительно большого количества излишнего материала, что обуславливается допусками на размер сварной заготовки. Такая операция резки является сложной и дорогостоящей для выполнения из-за трехмерной формы детали.

Следовательно, задача настоящего изобретения состоит в том, чтобы предложить способ, который обеспечивает изготовление штампованной сварной стальной детали более рентабельным способом.

С этой целью настоящее изобретение относится к способу изготовления сварной металлической детали, включающему в себя следующие этапы:

- отрезка, по меньшей первого исходного металлического листа от первой металлической полосы и второго исходного металлического листа от второй металлической полосы;

- соединение по меньшей мере первого и второго исходных металлических листов посредством сварки для получения исходной сварной металлической заготовки, имеющей исходный контур, причем исходная сварная металлическая заготовка имеет сварной шов, соединяющий первый и второй исходные металлические листы; и

- резка указанной исходной сварной металлической заготовки с помощью процесса, включающего в себя плавление металла, для получения по меньшей мере одной готовой сварной металлической заготовки, имеющей окончательный контур, причем готовая сварная металлическая заготовка содержит первый участок металлической заготовки и второй участок металлической заготовки, соединенные участком сварного шва, состоящим из части сварного шва, полученного во время этапа соединения.

Способ также может включать в себя один или несколько из следующих признаков, взятых по отдельности и в любой технически возможной комбинации:

- первый и/или второй исходный металлический лист имеет четырехугольный контур, в частности, контур, выбранный из прямоугольного, параллелограммного и трапецеидального контуров;

- этап соединения представляет собой этап лазерной сварки, электроннолучевой сварки, дуговой сварки, сварки трением с перемешиванием или сварки сопротивлением, предпочтительно этап лазерной сварки;

- сварной шов, полученный во время этапа соединения, имеет длину больше или равную 300 мм и предпочтительно больше или равную 600 мм;

- окончательный контур готовой сварной металлической заготовки имеет по меньшей мере один нелинейный участок, и, в частности по меньшей мере один криволинейный участок;

- во время этапа резки, выполняемого на исходной сварной металлической заготовке, из исходной сварной металлической заготовки вырезают по меньшей мере две готовые сварные металлические заготовки;

- каждая готовая сварная металлическая заготовка имеет окончательный контур, ограничивающий соответствующую площадь, и сумма площадей, ограничиваемых окончательными контурами всех готовых сварных металлических заготовок, вырезанных из рассматриваемой исходной сварной металлической заготовки, строго меньше площади, ограничиваемой исходным контуром соответствующей исходной сварной металлической заготовки;

- по меньшей мере, в одной готовой сварной металлической заготовке участок сварного шва имеет длину меньше или равную 250 мм;

- соотношение между длиной участка сварного шва и размером готовой сварной металлической заготовки, взятым перпендикулярно участку сварного шва, меньше или равно 1;

- первая и вторая металлические полосы имеют различные свойства;

- первый и второй исходные металлические листы содержат стальную подложку;

- первый и/или второй исходный металлический лист содержит по меньшей мере на одной из основных поверхностей подложки предварительное покрытие, содержащее слой интерметаллического сплава и слой металлического сплава, простирающийся поверх слоя интерметаллического сплава, причем слой металлического сплава является слоем алюминия, слоем алюминиевого сплава или слоем на основе алюминия;

- способ также включает в себя по меньшей мере для одного из первого исходного металлического листа и второго исходного металлического листа этап удаления предварительного покрытия по меньшей мере на части его толщины на крае под сварку по меньшей мере на одной поверхности первого и/или второго исходного металлического листа перед соединением первого и второго исходных металлических листов посредством сварки;

- готовая сварная металлическая заготовка имеет толщину 0,8 – 5 мм и имеет периферийную краевую поверхность, образованную в результате операции резки, причем периферийная краевая поверхность продолжается от одной основной поверхности готовой сварной металлической заготовки до другой, и этап резки, выполняемый на исходной сварной металлической заготовке, является этапом лазерной резки, причем лазерная резка выполняется таким образом, что непосредственно в результате лазерной резки поверхностная доля алюминия в области подложки периферийной краевой поверхности, образующаяся непосредственно в результате операции лазерной резки, больше или равна 9%, и поверхностная доля алюминия в нижней половине области подложки периферийной краевой поверхности, образующаяся непосредственно в результате операции лазерной резки, больше или равна 0,5%;

- сварка и, в частности, лазерная сварка, выполняется с использованием присадочного материала;

- этап резки, выполняемый на первой и/или второй металлической полосе для получения первого и второго исходных металлических листов, является этапом механической резки, в частности, этапом резки на листовых ножницах;

- этап резки, выполняемый на исходной сварной металлической заготовке, является этапом плазменной резки, лазерной резки или газопламенной резки, предпочтительно этапом лазерной резки; и

- этап резки на исходной сварной металлической заготовке выполняется для получения готовой сварной заготовки, которая не имеет кратеров или дефектов в начале и конце сварного шва.

Настоящее изобретение также относится к способу изготовления штампованной сварной металлической детали, включающему в себя следующие этапы:

- изготовление готовой сварной металлической заготовки с помощью вышеописанного способа;

- штамповка указанной готовой сварной металлической заготовки для получения штампованной сварной металлической детали в трехмерной форме, и

- дополнительно подрезка краев указанной сварной металлической детали, используя 3D-лазерную резку для получения готовой штампованной сварной металлической детали, причем 3D-лазерная резка удаляет материал со штампованной сварной металлической детали по ширине меньше или равной 10 мм.

Способ также может содержать один или несколько из следующих признаков, взятых по отдельности и в любой технически возможной комбинации:

- этап штамповки является этапом горячего формования, выполняемым в прессе для горячего формования;

- первый и второй участки готовой сварной металлической заготовки содержат стальную подложку, и способ также включает в себя этап охлаждения штампованной сварной металлической детали для получения закаливаемой под прессом штампованной сварной металлической детали, причем скорость предпочтительно равна или выше критической скорости охлаждения мартенситного или бейнитного превращения по меньшей мере одной из подложек готовой сварной металлической заготовки; и

- этап штамповки является этапом холодного формования.

Настоящее изобретение также относится к сварной металлической заготовке, содержащей первый участок металлической заготовки и второй участок металлической заготовки, соединенные сварным швом, причем сварная металлическая заготовка содержит периферийную краевую поверхность, продолжающуюся от одной основной поверхности сварной металлической заготовки до другой по всему контуру сварной металлической заготовки, причем периферийная краевая поверхность содержит затвердевшие бороздки, продолжающиеся по всему контуру сварной металлической заготовки и по меньшей мере по части высоты периферийной краевой поверхности.

Сварная металлическая заготовка также может содержать один или несколько из следующих признаков, взятых по отдельности и в любой технически возможной комбинации:

- контур сварной металлической заготовки содержит по меньшей мере один нелинейный участок и, в частности по меньшей мере один криволинейный участок;

- сварной шов имеет длину меньше или равную 250 мм;

- первый и второй участки металлической заготовки содержат стальную подложку;

- каждый из первого и второго участков металлической заготовки содержит стальную подложку, содержащий по меньшей мере на одной из его поверхностей предварительное покрытие, содержащее слой интерметаллического сплава и слой металлического сплава, простирающийся поверх слоя интерметаллического сплава, причем слой металлического сплава является слоем алюминия, слоем алюминиевого сплава или слоем на основе алюминия;

- толщина сварной металлической заготовки составляет 0,8 – 5 мм, и поверхностная доля алюминия в области подложки периферийной краевой поверхности больше или равна 9%, и поверхностная доля алюминия в нижней половине области подложки периферийной краевой поверхности больше или равна 0,5%; и

- сварной шов не включает в себя кратеры или дефекты в начале или конце шва.

Настоящее изобретение также относится к штампованной сварной металлической детали, содержащей первый участок металлической детали и второй участок металлической детали, соединенные сварным швом, причем штампованная сварная металлическая деталь имеет периферийную краевую поверхность, продолжающуюся по всему контуру сварной металлической детали, причем периферийная краевая поверхность содержит затвердевшие бороздки, продолжающиеся по всему контуру сварной металлической детали и по меньшей мере по части высоты периферийной краевой поверхности.

Штампованная сварная металлическая деталь также может содержать один или несколько из следующих признаков, взятых по отдельности и в любой технически возможной комбинации:

- первый участок металлической детали и второй участок металлической детали содержат стальную подложку;

- штампованная сварная металлическая деталь является горячештампованной металлической деталью, причем подложка первого и/или второго участков металлической детали имеет в основном бейнитную или мартенситную микроструктуру; и

- штампованная сварная металлическая деталь является холодноштампованной металлической деталью.

Настоящее изобретение также относится к установке для изготовления сварной металлической заготовки, содержащей:

- первую секцию резки, выполненную с возможностью отрезки по меньшей мере первого исходного металлического листа от первой металлической полосы и второго исходного металлического листа от второй металлической полосы;

- секцию сварки, выполненную с возможностью соединения первого и второго исходных металлических листов с помощью сварки для получения исходной сварной металлической заготовки, имеющей исходный контур, причем исходная сварная металлическая заготовка содержит сварной шов, соединяющий первый и второй исходные металлические листы; и

- и вторую секцию сварки, выполненную с возможностью резки указанной исходной сварной металлической заготовки, используя процесс резки, включающий в себя плавление металла, для получения по меньшей мере одной готовой сварной металлической заготовки, имеющей окончательный контур, причем готовая сварная металлическая заготовка содержит первый участок металлической заготовки и второй участок металлической заготовки, соединенные сварным швом, состоящим из части сварного шва, полученного во время этапа соединения.

Настоящее изобретение также относится к установке для изготовления штампованной сварной металлической детали, содержащей:

- установку для изготовления готовой сварной металлической заготовки, описанной выше;

- пресс, выполненный с возможностью штамповки указанной готовой сварной металлической заготовки для получения штампованной сварной металлической детали в трехмерной форме, и

- дополнительно секцию 3D-лазерной резки, выполненную с возможностью подрезки краев указанной штампованной сварной металлической детали, используя 3D-лазерную резку, для получения готовой штампованной сварной металлической детали.

Изобретение станет более понятным из приведенного ниже описания, представленного только в качестве примера, со ссылкой на приложенные чертежи, на которых:

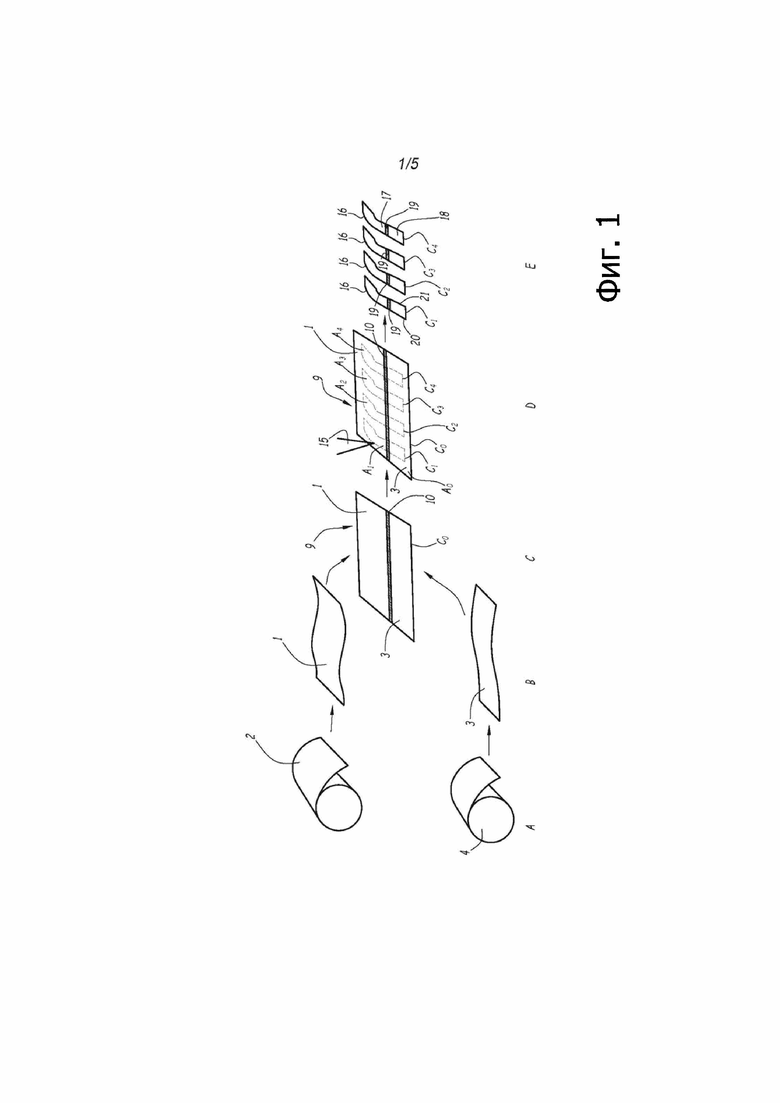

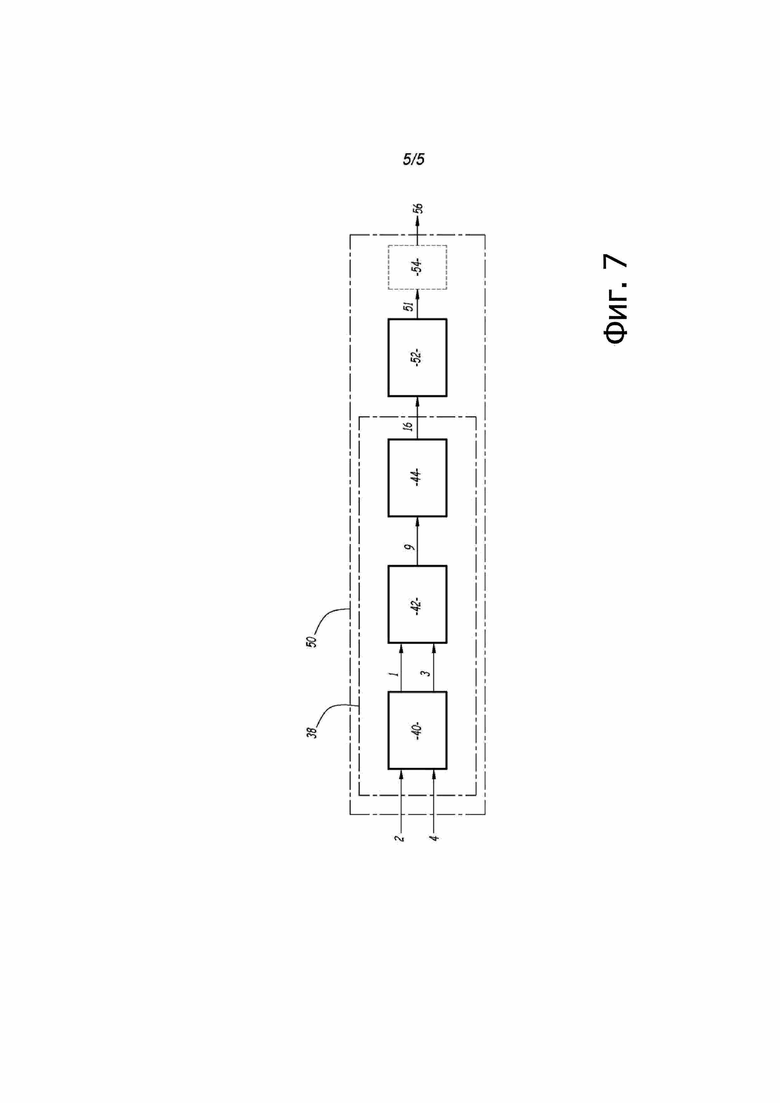

фиг. 1 – схематический вид способа изготовления сварной металлической заготовки по изобретению;

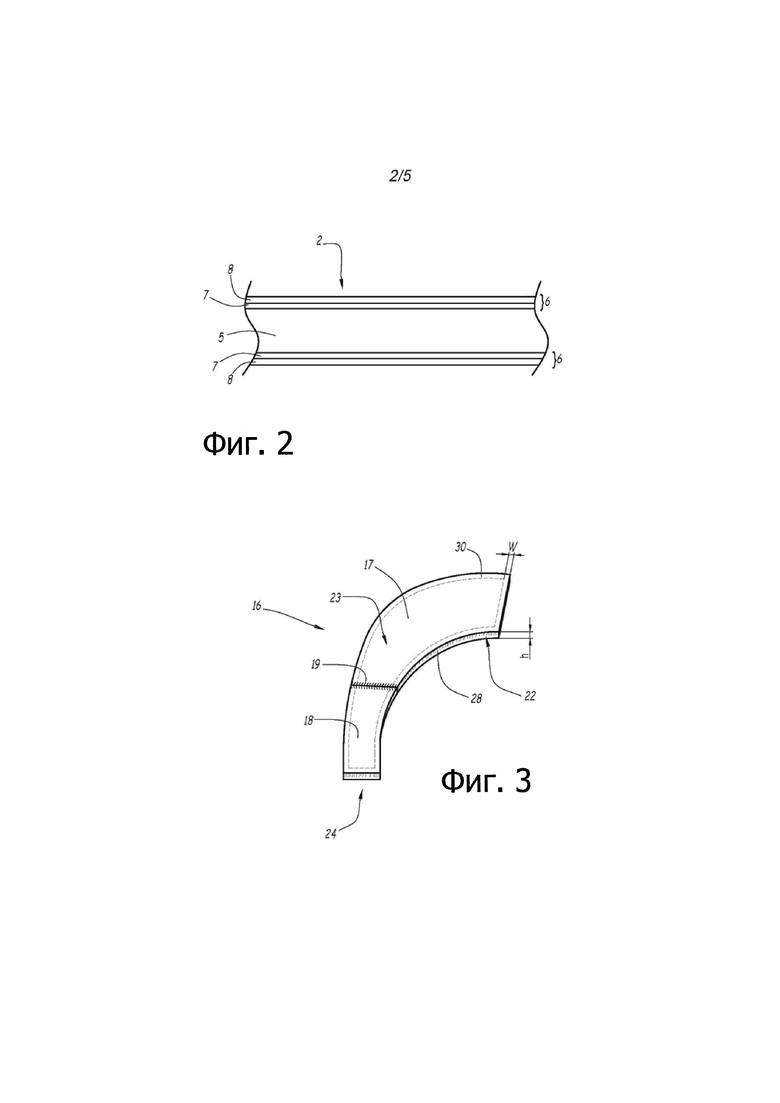

фиг. 2 – схематический вид сбоку металлической полосы, используемой в первом варианте выполнения изобретения;

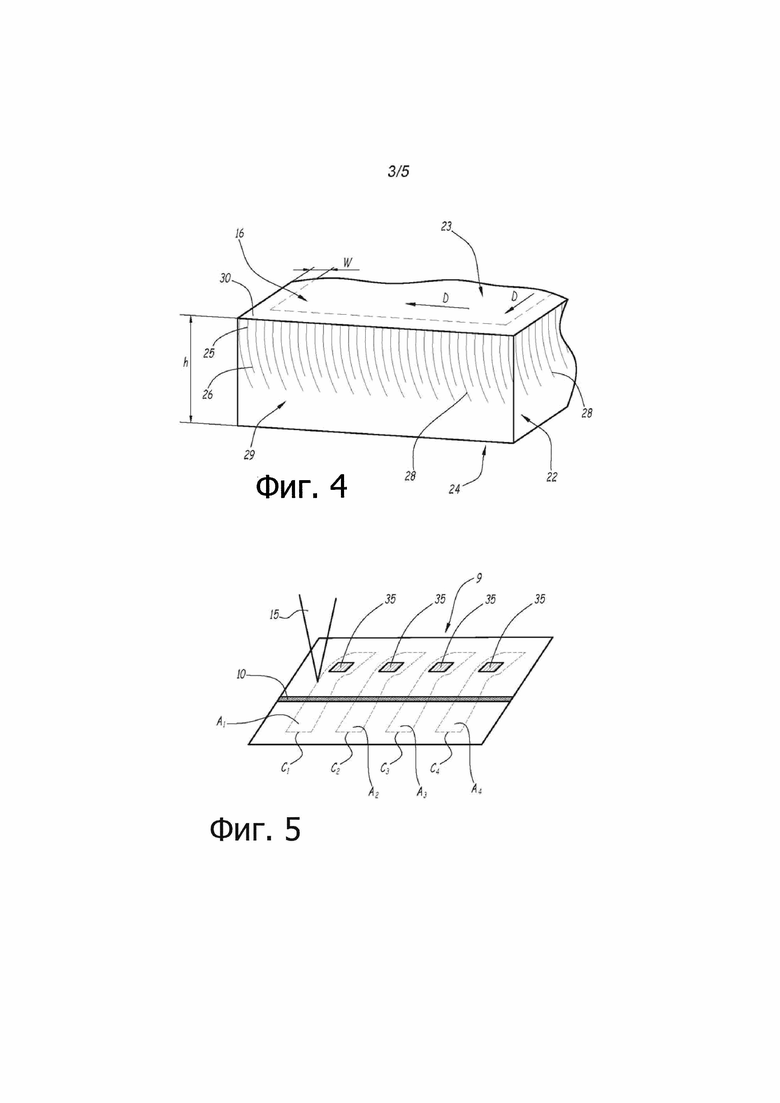

фиг. 3 – схематический перспективный вид сварной металлической заготовки по варианту выполнения изобретения;

фиг. 4 – схематический перспективный вид части сварной металлической заготовки из фиг 3;

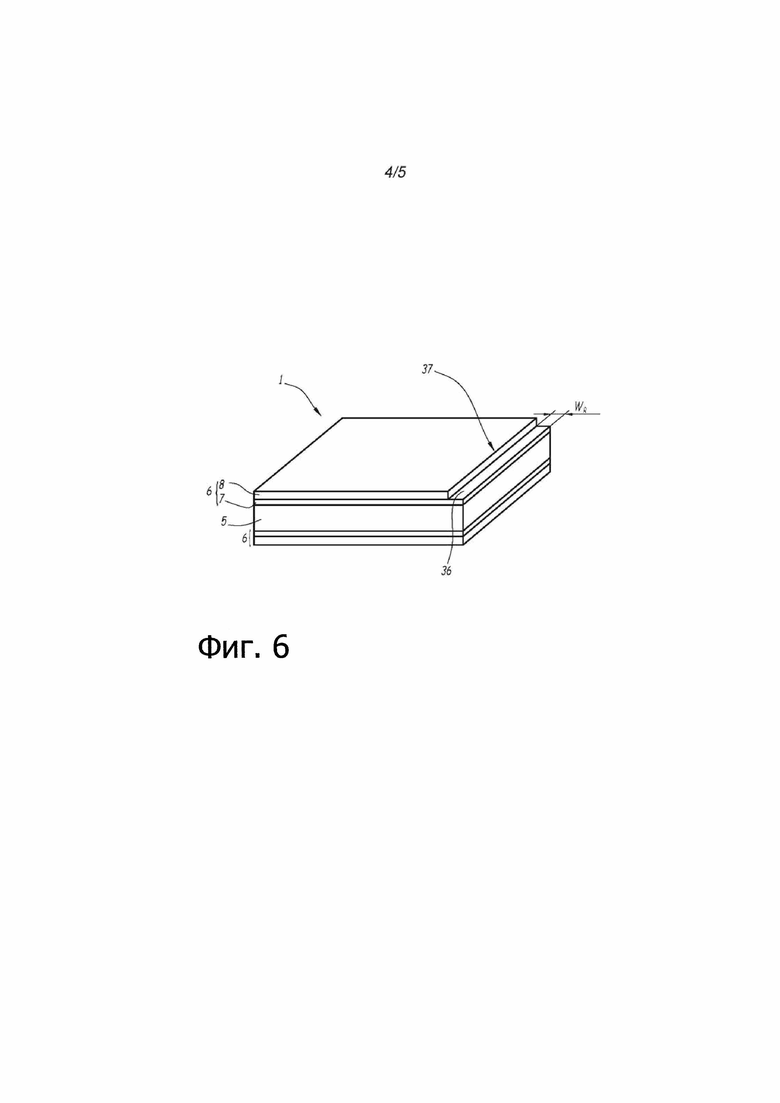

фиг. 5 – схематический вид дополнительного этапа способа изготовления сварной металлической заготовки;

фиг. 6 – схематический вид исходного металлического листа, содержащего зону удаления; и

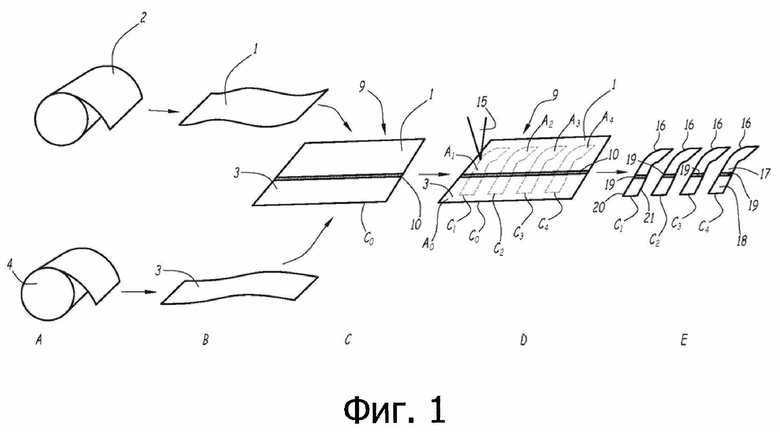

фиг. 7 – схематический вид установки для внедрения способа изготовления штампованной сварной металлической детали по изобретению.

На фиг. 1 схематически показаны различные этапы способа изготовления сварной металлической заготовки по варианту выполнения изобретения.

Этот способ содержит этап отрезки по меньшей мере первого исходного металлического листа 1 от первой металлической полосы 2 и второго исходного металлического листа 3 от второй металлической полосы 4 (см. фиг. 1, A и B).

Первая и вторая металлические полосы 2, 4 могут изначально поставляться в размотанном или смотанном состоянии.

Как показано на фиг. 2, в первом варианте выполнения первая и вторая металлические полосы 2, 4 содержат стальную подложку 5, имеющий предварительное покрытие 6 по меньшей мере на одной из сторон и предпочтительно на обеих сторонах.

Сталь подложки 5, в частности, является сталью, имеющей феррито-перлитную микроструктуру.

Предпочтительно, подложка 5 выполнена из стали, предназначенной для термообработки, в частности, из стали, закаливаемой под прессом, например, из марганец-борсодержащей стали, такой как сталь 22MnB5.

В этом варианте выполнения предварительное покрытие 6 содержит по меньшей мере слой 7 интерметаллического сплава, контактирующего с подложкой 5, и слой 8 металлического сплава, простирающийся поверх слоя 7 интерметаллического сплава. Слой 8 металлического сплава, в частности, является слоем алюминия, слоем алюминиевого слава или слоем сплава на основе алюминия. В этом контексте алюминиевый сплав относится к сплаву, содержащему алюминий в количестве более 50% масс. Сплав на основе алюминия является сплавом, в котором алюминий является основным элементом по массе.

Например, слой 8 металлического сплава является слоем алюминиевого сплава, также содержащим кремний. В частности, слой 8 металлического сплава содержит по массе:

8% ≤ Si ≤ 11%

2% ≤ Fe ≤ 4%,

остальное алюминий и возможные примеси.

Предварительное покрытие 6, в частности, может быть получено посредством нанесения горячего покрытия, т.е. посредством погружения подложки 5 в ванну с расплавленным металлом.

Конкретная структура предварительного покрытия 6, содержащего слой 7 интерметаллического сплава и слой 8 металлического сплава и полученного посредством нанесения горячего покрытия погружением, в частности, описана в патенте EP 2 007 545.

Первая и вторая металлические полосы 2, 4 предпочтительно имеют разные свойства. В частности, первая и вторая металлические полосы 2, 4 могут иметь разные составы, толщины, ширины, механические свойства и/или покрытия. Разные механические свойства, например, могут включать в себя разные пределы прочности при растяжении, пределы текучести и/или способности к пластической деформации.

Первая и/или вторая металлические полосы 2, 4, например, имеют толщину 0,8 – 10 мм и более предпочтительно 0,8 – 5 мм, еще более предпочтительно, 0,8 – 2,5 мм.

Первый и второй исходные металлические листы 1, 3 отрезают от первой и второй металлических поло 2, 4 в размотанном состоянии.

Предпочтительно, первый и второй исходные металлические листы 1, 3 имеют контур только с прямолинейными краями.

Контуры первого и второго исходных металлических листов 1, 3 предпочтительно имеют четырехугольную форму и преимущественно выбираются из прямоугольного, параллелограммного и трапецеидального контуров.

Этап резки первого и второго исходных металлических листов 1, 3 соответственно от первой и второй металлических полос 2, 4 выполняют посредством механической резки или с помощью процесса, включающего в себя расплавление металла, например, с помощью лазерной резки, газопламенной резки или плазменной резки.

В случае лазерной резки этап резки может выполняться с использованием CO2-лазера, твердотельного лазера, например, Nd:YAG-лазера (лазер на иттрий-алюминиевом гранате с неодимом), диодного лазера, волоконного лазера или дискового лазера или лазера любого другого типа, пригодного для лазерной резки.

В случае использования CO2-лазера мощность лазера, например, составляет 2 – 7 кВт.

В случае использования твердотельного лазера мощность лазера, например, составляет 1 – 8 кВт.

Преимущественно лазер является лазером непрерывного действия.

Лазерная резка в качестве дополнительного преимущества выполняется с использованием инертного газа в качестве вспомогательного газа для лазерной резки, в частности, азота, аргона или гелия или их смесей. Как вариант, в качестве вспомогательного газа используется химически активный газ, например, кислород.

В случае использования механической резки операцию резки, например, выполняют с использованием листовых ножниц или отрезного штампа.

Механическая резка является предпочтительной, поскольку она требует меньших расходов на резку по сравнению с лазерной резкой. Фактически, с учетом очень простых форм первого и второго исходных металлических листов 1, 3 для выполнения операции резки 3 необязательно использовать специально изготовленный штамп. В частности, можно использовать обычные листовые ножницы. В случае использования штампа для резки, поскольку формы исходных металлических листов 1, 3 не являются специфическими, один и тот же штамп можно использовать для изготовления различных готовых сварных металлических заготовок.

По варианту выполнения один размер первого и/или второго исходных металлических листов 1, 3 идентичен ширине соответственно первой или второй металлических полос 2, 4. В этом случае два края первого и/или второго исходных металлических листов 1, 3 совпадают с краями соответствующих металлических полос 2, 4. Как вариант, все края первого и/или второго исходных металлических листов 1, 3 получают посредством резки от первой и соответственно второй металлических полос 2, 4.

Например, один край, например, самый длинный край первого и/или второго исходных металлических листов 1, 3 имеет длину больше или равную 300 мм, предпочтительно, больше или равную 500 мм, еще более предпочтительно больше или равную 600 мм и еще более предпочтительно больше или равную 1000 мм.

Согласно примеру первый и второй металлический листы 1, 3 имеют разные площади поверхности.

Как показано на фиг. 1C, первый и второй исходные металлические листы 1, 3 далее соединяют сваркой для получения исходной сварной металлической заготовки, имеющей исходный контур C0.

Сварка может выполняться с помощью лазерной сварки, электроннолучевой сварки, дуговой сварки, сварки трением с перемешиванием или сварки сопротивлением.

Этап соединения предпочтительно является этапом соединения посредством стыковой сварки. Исходные металлические листы 1, 3, например, при необходимости могут свариваться по самым длинным краям или по самым коротким краям.

Согласно примеру сварка является автогенной сваркой, т.е. сваркой, выполняемой без добавления присадочного материала. Как вариант, сварка, например, лазерная сварка, выполняется с использованием присадочного материала, например, присадочной проволоки.

Как можно видеть на фиг. 1C, полученная таким образом исходная сварная металлическая заготовка 9 содержит первый и второй исходные металлические листы 1, 3 и сварной шов 10, соединяющий первый и второй исходные металлические листы 1, 3.

Исходная сварная металлическая заготовка 16, по существу, является плоской.

Сварной шов 10 предпочтительно, по существу, является прямолинейным.

Согласно примеру сварной шов 10 имеет длину больше или равную 300 мм, предпочтительно, больше или равную 500 мм, еще более предпочтительно больше или равную 600 мм и еще более предпочтительно больше или равную 1000 мм.

Способ также содержит этап резки указанной исходной сварной металлической заготовки 9, используя процесс, включающий в себя плавление металла для получения по меньшей мере одной готовой сварной металлической заготовки 16 (см. фиг. 1D).

Процесс резки, включающий в себя плавление металла, является, например, лазерной резкой, плазменной резкой или газопламенной резкой. Указанный процесс резки выполняется с использованием пригодного режущего инструмента, например, лазерного луча, плазменной горелки или источника нагрева, пригодного для газопламенной резки и связанного с источником окисляющего газа.

В примере, показанном на фиг. 1, этап резки исходной сварной металлической заготовки 9 для получения готовой сварной металлической заготовки 16 является этапом лазерной резки с использованием лазерного луча 15.

Типы лазеров и вспомогательные газы, которые могут использоваться на этом этапе, являются такими же, как упомянутые выше в отношении этапа исходной резки с точки зрения получения исходных металлических листов 1, 3.

Что касается упомянутого лазерного луча, скорость лазерной резки можно выбирать в зависимости от толщин первого и второго исходных металлических листов 1, 3.

По варианту выполнения по всему контуру C1, C2, … готовой сварной металлической заготовки 16 используется постоянная скорость резки. Как вариант, скорость резки варьируется между первым и вторым исходными металлическими листами 1, 3, в частности, если эти листы 1, 3 имеют разные толщины.

Предпочтительно, этап резки включает в себя этап позиционирования режущего инструмента, например, лазерного луча 15, относительно исходной сварной металлической заготовки 9.

Это позиционирование предпочтительно выполняется с использованием сварного шва 10 в качестве точки отсчета. Фактически, в этом случае позиционирование не зависит от возможных допусков на размеры исходной сварной металлической заготовки 9. С этой целью положение сварного шва 10 может быть определено с помощью пригодных оптических средств или, как вариант, механическим путем посредством определения перехода между двумя исходными металлическими листами 1, 3, например, на одном крае исходной сварной металлической заготовки 9.

По другому варианту позиционирование выполняется с использованием края исходной сварной металлической заготовки 9 в качестве точки отсчета. Этот способ позиционирования, к примеру, может использоваться в случаях малых допусков на размеры исходной сварной металлической заготовки 9.

Как можно видеть на фиг. 1D и 1E, каждая готовая сварная металлическая заготовка 16 имеет первый участок 17 металлической заготовки и второй участок 18 металлической заготовки, соединенные сварным швом 19.

Как показано на фиг. 3 и 4, каждая готовая сварная металлическая заготовка 16 также имеет две основные поверхности 23, 24 и периферийную краевую поверхность 22, продолжающуюся по всему контуру C1, C2, … готовой сварной металлической заготовки 16 от одной поверхности 23 готовой сварной металлической заготовки 16 до другой поверхности 24. Периферийная краевая поверхность 22 является поверхностью резки, полученной в результате операции резки, в частности, поверхностью лазерной резки в случае использования лазерной резки.

Основные поверхности 23, 24 продолжаются, по существу, параллельно друг другу.

Периферийная краевая поверхность 22, к примеру, продолжается под углом 65 – 90° относительно по меньшей мере одной из поверхностей 23, 24 и преимущественно под углом приблизительно 90° относительно основных поверхностей 23, 24.

В частности, первый участок 17 металлической заготовки является участком первого исходного металлического листа 1, и второй участок 18 металлической заготовки является участком второго исходного металлического листа 3. Следовательно, первый и второй участки 17, 18 металлической заготовки имеют составы, механические свойства и толщины соответствующих исходных металлических листов 1, 3. В частности, первый и второй участки 17, 18 металлической заготовки содержат подложку, имеющую состав соответствующего исходного металлического листа 1, 3, и, возможно, предварительное покрытие, имеющее состав и структуру предварительного покрытия 6 соответствующего исходного металлического листа 1, 3.

Сварной шов 19 состоит из участка сварного шва 10, полученного во время этапа соединения.

Сварной шов 19 предпочтительно имеет длину меньше или равную 250 мм, боле конкретно, меньше или равную 150 мм, и еще более конкретно, меньше или равную 100 мм.

В примере, показанном на фиг. 1, сварной шов 19 продолжается от одного края 20 готовой сварной металлической заготовки 16 до ее противоположного края 21.

Как преимущество, что касается рассматриваемой готовой сварной металлической заготовки 16, соотношение между длиной сварного шва 19 и наибольшим размером готовой сварной металлической заготовки 16, взятым перпендикулярно направлению сварного шва 19, меньше или равно 1, в частности, меньше или равно 0,7/ Такая геометрия является преимущественной с точки зрения производительности, поскольку она обеспечивает получение увеличенного количества готовых сварных металлических заготовок, которые можно вырезать из исходной сварной металлической заготовки 9.

Каждая готовая сварная металлическая заготовка 16, по существу, является плоской.

Каждая готовая сварная металлическая заготовка 16 имеет окончательный контур C1, C2 и т.д., ограничивающий соответствующую площадь A1, A2 и т.д.

Предпочтительно, окончательный контур C1, C2… имеет форму, которая не является подобной форме исходного контура C0. Предпочтительно, она не является прямоугольной, трапецеидальной или параллелограммной и, к примеру, не является четырехугольной.

Предпочтительно, контур C1, C2… каждой из готовых сварных металлических заготовок 16 имеет нелинейный участок и, к примеру, криволинейный участок.

Количество готовых сварных металлических заготовок 16, вырезанных из исходной сварной металлической заготовки 9, зависит от геометрии готовых сварных металлических заготовок 16, а также от размеров исходной сварной металлической заготовки 9. Преимущественно, во время этапа резки из исходной сварной металлической заготовки 9 вырезают по меньшей мере две готовые сварные металлические заготовки 16, например, от трех до десяти готовых сварных металлических заготовок 16. Предпочтительно, размещение заготовок выполняют таким образом, чтобы довести до максимума количество готовых сварных металлических заготовок 16, которые могут быть вырезаны из исходной сварной металлической заготовки 9 во время этапа резки.

В примере, показанном на фиг. 1, сумма площадей A1, A2, ограничиваемая готовыми контурами C1, C2,…всех готовых сварных металлических заготовок 16, вырезанных из рассматриваемой исходной сварной металлической заготовки 9, строго меньше площади, ограничиваемой исходным контуром C0 соответствующей исходной сварной металлической заготовки 9. Другими словами, во время операции резки образуется ненулевое количество отходов.

Предпочтительно, контуры C1, C2,…всех готовых сварных металлических заготовок 16, вырезанных из рассматриваемой исходной сварной металлической заготовки 9, имеют, по существу, одну и ту же форму.

По другому варианту по меньшей мере две готовые сварные металлические заготовки 16 имеют контуры C1, C2, и т.д. различной формы. Такой вариант создает преимущество, состоящее в том, что он позволяет изготавливать готовые сварные заготовки 16 разных типов, имеющие одну и ту же толщину и комбинацию составов в одной партии. Различные объемы на каждый тип готовой сварной заготовки 16 можно регулировать посредством адаптации частоты наличия каждого типа готовой сварной заготовки 16 в пределах исходной сварной заготовки 9.

Готовая сварная металлическая заготовка 16 имеет конкретные признаки в зависимости от использования способа резки, включающего в себя плавление металла для получения готовой сварной металлической заготовки 16.

В частности, использование такого способа резки ведет к плавлению материала на резаном крае, который затем повторно затвердевает, образуя затвердевшие бороздки, также именуемые затвердевшими зубчиками. Расстояние между этими затвердевшими бороздками и их наклон зависят, в частности, от скорости резки, толщины готовой сварной металлической заготовки 16 и, в случае использования вспомогательного газа, от природы и давления вспомогательного газа, используемого для резки. Таким образом, как показано на фиг. 3 и 4, периферийная краевая поверхность 22 готовой сварной металлической заготовки 16 имеет множество затвердевших бороздок или зубчиков 28.

Пример, показанный на фиг. 3 и 4, относится, в частности, к периферийной краевой поверхности 22, полученной посредством лазерной резки. Однако аналогичные бороздки образуются с любым типом способа резки, включающего в себя плавление металла.

Вследствие того, что весь контур C1, C2, … вырезан из исходной сварной металлической заготовки 9, затвердевшие бороздки 28 продолжаются на периферийной краевой поверхности 22 по всему контуру C1, C2, … сварной металлической заготовки 16, включая сюда поверхность сварного шва 19.

Как можно видеть, в частности, на фиг. 4, затвердевшие бороздки 28 продолжаются от одной основной поверхности 23 готовой сварной металлической заготовки 16 по меньшей мере по части высоты h периферийной краевой поверхности 22.

Высота h периферийной краевой поверхности 22 показана на фиг. 3 и 4 и соответствует расстоянию между двумя основными поверхностями 23, 24, взятому по периферийной краевой поверхности 22. В случае, где периферийная краевая поверхность 22 перпендикулярна основным поверхностям 23, 24, он соответствует толщине готовой сварной металлической заготовки 16.

Основная поверхность 23, от которой продолжаются затвердевшие бороздки 28, соответствует поверхности, расположенной на той же самой стороне готовой сварной металлической заготовки 16, что и режущий инструмент, выполняющий резку, например, лазерный луч 15 в примере, показанном на фигурах.

В примере, показанном на фиг. 4, затвердевшие бороздки 28 продолжаются только на части высоты h периферийной краевой поверхности 22. В этом примере периферийная краевая поверхность 22 имеет зону 29, которая не содержит затвердевших бороздок. Зона 29, которая не содержит бороздок, продолжает на части высоты h периферийной краевой поверхности 22 от основной поверхности 24 готовой сварной металлической заготовки 16 и, в частности, от основной поверхности 24, расположенной на стороне готовой сварной металлической заготовки 16, расположенной напротив стороны, где расположен режущий инструмент, выполняющий резку.

Как вариант, затвердевшие бороздки 28 могут продолжаться по всей высоте h от одной основной поверхности 23 готовой сварной металлической заготовки 16 до другой основной поверхности 24.

В общем, бороздки 28 становятся менее выделяющимися с увеличением расстояния от основной поверхности 23, т.е. от зоны воздействия режущего инструмента, в частности, лазерного луча 15 в случае лазерной резки.

Как можно видеть на фиг. 4, затвердевшие бороздки 28 большей частью имеют свойство продолжаться, по существу, перпендикулярно основной поверхности 23 готовой сварной заготовки 16 в первой зоне 25 периферийной краевой поверхности 22, продолжающейся от основной поверхности 23, в то время как они имеют свойство образовывать угол относительно перпендикуляра к основной поверхности 23 во второй зоне 26 рядом с первой зоной 25. На фиг. 4 стрелка D показывает направление относительного перемещения режущего инструмента, в частности, лазерного луча 15, относительно готовой сварной заготовки 16 во время резки в случае, когда режущий инструмент смещается во время этапа резки, в то время как исходная сварная металлическая заготовка 9 остается неподвижной в заданном положении.

Как показано на фиг. 3 и 4, резка, включающая в себя плавление металла, в частности, лазерная резка, дополнительно создает зону термического влияния (ЗТВ) на периферии готовой сварной металлической заготовки 16.

ЗТВ продолжается по всему контуру C1, C2, … готовой сварной металлической заготовки 16. В частности, ЗТВ продолжается по ширине W от края сварной металлической заготовки 16 по всей толщине готовой сварной металлической заготовки 16. В случае лазерной сварки ЗТВ, в частности, продолжается по ширине W больше или равной 0,1 мм и предпочтительно меньше или равной 3 мм от края сварной металлической заготовки 16.

ЗТВ образуется в результате нагрева периферийной краевой поверхности 22 во время резки, включающей в себя плавление металла.

ЗТВ можно определить с помощью обычных средств для обнаружения наличия зоны термического влияния, например, посредством измерений микротвердости или нанотвердости или с помощью металлографических исследований после выполнения травления.

Структура ЗТВ отличается от структуры остальной части готовой сварной металлической заготовки 16, в частности, от структуры первого и второго участков 17, 18 металлической заготовки. Эта модифицированная структура ЗТВ образуется в результате нагрева резаного края во время процесса резки.

В частности, в ЗТВ микроструктура подложки отличается от микроструктуры подложки 5 в остальной части первого и второго участков 17, 18 металлической заготовки. В частности, размер аустенитного зерна в ЗТВ строго больше, чем в остальной части первого и второго участков 17, 18 металлической заготовки.

Кроме того, в результате нагрева предварительного покрытия 6 на резаном участке во время резки ЗТВ содержит покрытие, имеющее структуру, которая отличается от структуры предварительного покрытия 6 на остальной части первого и второго участков 17, 18 металлической заготовки. В частности, покрытие в ЗТВ больше не содержит слой 7 интерметаллического сплава и слой 8 металлического сплава, как в случае предварительного покрытия 6.

По конкретному варианту выполнения резка исходной сварной металлической заготовки 9 для получения готовой сварной металлической заготовки (заготовок) выполняется с использованием лазерной резки, и во время этапа резки лазерная резка выполняется таким образом, что периферийная краевая поверхность 22 готовой сварной металлической заготовки 16 имеет следующие два признака:

(a) общая поверхностная доля STotal алюминия в области подложки периферийной краевой поверхности 22, образующаяся непосредственно в результате операции лазерной резки, больше или равна 9%; и

(b) поверхностная доля SBottom алюминия в нижней половине области подложки периферийной краевой поверхности 22, образующаяся непосредственно в результате операции лазерной резки, больше или равна 0,5%.

В этом контексте выражение «образующаяся непосредственно в результате» означает, что доля или относительное содержание алюминия, измеряется сразу же после того, как лазерный луч лазерного режущего устройства вырезает готовую сварную металлическую заготовку 16 из исходной сварной металлической заготовки 9, и, в частности, перед выполнением следующего этапа на периферийной краевой поверхности 22, например, перед возможным этапом отделки периферийной краевой поверхности 22, например, перед очисткой щетками, механической обработкой, фрезерованием, пескоструйной обработкой или обдиркой.

В этом контексте область подложки периферийной краевой поверхности 22 соответствует поверхности подложки 5, расположенной на периферийной краевой поверхности 22. Она состоит, по существу, из материала подложки 5.

Общая поверхностная доля STotal алюминия в области подложки периферийной краевой поверхности 22 может быть определена следующим образом:

- область подложки периферийной краевой поверхности 22 отображается с помощью сканирующей электронной микроскопии;

- информация, полученная с помощью сканирующей электронной микроскопии, обрабатывается для получения EDS-изображения (спектроскопия энергетической дисперсии рентгеновского излучения), показывающего из всех легирующих элементов только наличие алюминия в рассматриваемой области подложуи. Например, изображение обрабатывается таким образом, что следы алюминия, присутствующие в рассматриваемой области подложуи, представлены в цвете, например, красном, сильно контрастируя с темным фоном. В результате перемещения лазера во время резки алюминий представляется в виде наклонных капельных следов;

- полученное таким образом EDS-изображение далее обрабатывается для определения поверхностной доли алюминия на изображении.

С этой целью количество N пикселей, соответствующее алюминию в EDS-изображении рассматриваемой области подложуи, измеряют, используя обработку изображения.

Например, эта обработка изображения может быть выполнена с помощью, по существу, известного обычного программного обеспечения для анализа обработки изображений, например, программного обеспечения Gimp для анализа изображений.

Общую поверхностную долю STotal алюминия в области подложки периферийной краевой поверхности 22 в дальнейшем получают посредством деления количества N измеренных таким образом пикселей алюминия на общее количество пикселей в изображении рассматриваемой области подложуи.

Тот же самый способ используется для определения поверхностной доли SBottom алюминия в нижней половине области подложки периферийной краевой поверхности 22, но на основании анализа изображения нижней половины области подложки периферийной краевой поверхности 22.

По меньшей мере, частичное алюминиевое покрытие периферийной краевой поверхности 22 образуется в результате плавления предварительного покрытия 6 на периферийном крае готовой сварной заготовки 16 во время лазерной резки, причем часть расплавленного предварительного покрытия 6 перетекает на периферийную краевую поверхность 22.

В этом варианте выполнения параметры лазерной резки, в частности, линейная энергия и давление вспомогательного газа, используемого на этапе лазерной резки, выбирают таким образом, чтобы получить вышеупомянутые признаки (a) и (b).

В этом контексте линейная энергия лазерной резки соответствует величине энергии, направляемой лазерным лучом во время лазерной резки на единицу длины. Она рассчитывается посредством деления энергии лазерного луча на скорость резки.

Этот вариант выполнения является особо преимущественным, поскольку покрытие периферийной краевой поверхности 22 по признакам (a) и (b) обеспечивает надлежащую защиту периферийной краевой поверхности 22 от коррозии или окисления во время хранения и/или последующей горячей обработки, например, во время горячей штамповки.

Как показано на фиг. 5, способ изготовления сварной металлической заготовки 16 может дополнительно включать в себя этап сварки по меньшей мере одной накладки 35 на исходной сварной металлической заготовке 9.

В частности, каждая накладка 35 представляет собой плоский кусок металла, имеющий площадь строго меньше площади исходной сварной металлической заготовки 9, в частности, строго меньше площади готовой сварной металлической заготовки 16.

Как показано на фиг. 5, накладка 35 находится в поверхностном контакте с исходной сварной заготовкой 9 по всей поверхности накладки. Накладка приваривается к исходной сварной заготовке, например, с помощью контактной точечной сварки, дистанционной лазерной сварки, электроннолучевой сварки или сварки трением с перемешиванием. В общем, предпочтительными являются контактная точечная сварка или дистанционная лазерная сварка. Из указанных видов сварки предпочтительным способом сварки является контактная точечная сварка.

Накладка 35 предпочтительно продолжается в исходной сварной металлической заготовке 9 только на одном из первого и второго исходных металлических листов 1, 3.

Как вариант, накладка 35 может продолжаться через сварной шов 10. В этом случае она продолжается на каждом из исходных металлических листов 1, 3, продолжающихся с каждой стороны исходной сварной металлической заготовки 9.

Накладка 35 предназначена для усиления детали, образованной из готовой сварной заготовки, на участках, которые подвергаются особо высоким нагрузкам во время использования. Материал и толщину накладки 35 выбирают таким образом, чтобы оптимизировать усиление детали в зависимости от требований. Согласно примеру накладка 35 выполнена из стали. Например, она выполнена из такого же материала, как и материал одного из исходных металлических листов 1, 3, к которому ее приваривают.

Предпочтительно, если из одной и той же исходной сварной заготовки 9 вырезают несколько готовых сварных заготовок 16, этап сварки накладок включает в себя сварку такого количества накладок 35 с исходной сварной заготовкой 9, которое соответствует количеству готовых сварных заготовок 16, которые должны быть вырезаны из исходной сварной заготовки. Предпочтительно, место расположения накладок 35 на исходной сварной заготовке 9 выбирают таким образом, что все накладки 35 были расположены на одном и том же месте на соответствующей готовой сварной металлической заготовке 16.

Способ изготовления исходной сварной металлической заготовки 9 также может включать в себя перед выполнением сварки этап удаления предварительного покрытия 6 по меньшей мере на части его толщины в зоне 36 удаления на крае 37 под сварной шов первого и/или второго исходных стальных листов 1, 3. Край 37 под сварной шов относится к краю первого и/или второго исходных стальных листов 1, 3, который предназначен по меньшей мере для частичного включения в состав сварного шва 10. Пример исходного стального листа 1, имеющего такую зону 36 удаления, показан на фиг. 6.

Ширина WR зоны 36 удаления на каждом из стальных листов 1, 3, к примеру, составляет 0,2 – 2,2 мм.

Предпочтительно, этап удаления выполняют таким образом, чтобы удалить только слой 8 металлического сплава, в то же время оставляя слой 7 интерметаллического сплава в зоне 36 удаления по меньшей мере на части его высоты. В этом случае оставшийся слой 7 интерметаллического сплава защищает участки исходной сварной металлической заготовки 9 непосредственно рядом со сварным швом 10 от окисления и обезуглероживания во время последующих этапов обработки и от коррозии во время использования.

Удаление предпочтительно выполняется с помощью лазерного луча, в частности, импульсного лазерного луча.

Изобретение также относится к установке 38 для выполнения способа изготовления сварной металлической заготовки 16, описанной выше. Пример такой установки схематически показан на фиг. 7. Установка содержит:

- первую секцию 40 резки, выполненную с возможностью отрезки по меньшей мере первого исходного металлического листа 1 от первой металлической полосы 2 и второго исходного металлического листа 3 от второй металлической полосы 4;

- секцию 42 сварки, выполненную с возможностью соединения первого и второго исходных металлических листов 1, 3 с помощью сварки для получения исходной сварной металлической заготовки 9, имеющей исходный контур C0, причем исходная сварная металлическая заготовка 9 содержит сварной шов 10, соединяющий первый и второй исходные металлические листы 1, 3; и

- вторую секцию 44 сварки, выполненную с возможностью резки указанной исходной сварной металлической заготовки 9, используя процесс резки, включающий в себя плавление металла, для получения по меньшей мере одной готовой сварной металлической заготовки 16, имеющей окончательный контур C1, C2, …, причем готовая сварная металлическая заготовка 16 содержит первый участок 17 металлической заготовки и второй участок 18 металлической заготовки, соединенные сварным швом 19, состоящим из части сварного шва 10, полученного во время этапа соединения.

Первая секция 40 резки содержит режущий инструмент, выполненный с возможностью осуществления операции резки. Эта секция является, например, секцией лазерной резки, содержащей лазерную головку, выполненную с возможностью испускания лазерного луча. По варианту выполнения первая секция 40 резки содержит количество лазерных головок, которое соответствует числу полос, подлежащих резке, так что различные исходные металлические листы могут отрезаться параллельно.

Как преимущество, первая секция 40 резки является секцией механической резки. В частности, секция механической резки содержит по меньшей мере одни листовые ножницы, предпочтительно, такое количество листовых ножниц, которое соответствует количеству полос, подлежащих резке, так что различные исходные металлические листы могут отрезаться параллельно.

Секция 42 сварки выполнена с возможностью осуществления лазерной сварки, электроннолучевой сварки, дуговой сварки, сварки трением с перемешиванием или сварки сопротивлением.

Вторая секция 44 резки содержит режущий инструмент, выполненный с возможностью осуществления операции резки, включающей в себя плавление металла. Эта секция сварки, в частности, является секцией лазерной резки, содержащей по меньшей мере один лазерный инструмент, содержащий лазерную головку, выполненную с возможностью испускания лазерного луча, Как вариант, в зависимости от типа процесса резки, выполняемого в секции 44 резки, вторая секция 44 резки может содержать плазменную горелку и источник нагрева и соответствующий источник окисляющего газа.

По варианту выполнения секции 42 сварки является секцией лазерной сварки, и вторая секция 44 резки является секцией лазерной резки, и установка 38 содержит комбинированную головку для сварки и резки, выполненную с возможностью осуществления сварки и лазерной резки.

Как вариант, секция 42 сварки является секцией лазерной сварки, и вторая секция 44 резки является секцией лазерной резки, и секция 42 сварки и вторая секция 44 резки отличаются друг от друга, в частности, каждая из них содержит соответствующую лазерную головку.

Установка 38 также дополнительно содержит секцию удаления предварительного покрытия 6 по меньшей мере на части его толщины в зоне удаления у края под сварку первого или второго исходных стальных листов 1, 3. Эта дополнительная секция удаления расположена перед секцией 42 сварки по технологическому потоку и после первой секции 40 резки по технологическому потоку. Секция удаления предварительного покрытия преимущественно содержит лазерный инструмент, содержащий лазерную головку, выполненную с возможностью испускания лазерного луча для удаления предварительного покрытия, в частности, испускания импульсного лазерного луча.

Изобретение также относится к способу изготовления штампованной сварной металлической детали, включающему в себя следующие этапы:

- изготовление готовой сварной металлической заготовки 16, используя вышеописанный способ;

- штамповка указанной готовой сварной металлической заготовки 16 для получения штампованной сварной металлической детали в трехмерной форме (не показано), и

- дополнительно подрезка краев указанной сварной металлической детали, используя 3D-лазерную резку для получения готовой металлической детали, причем 3D-лазерная резка удаляет материал со сварной металлической детали по ширине меньше или равной 10 мм, например, меньше или равной 7 мм, еще более предпочтительно меньше или равной 5 мм.

Заключительный этап подрезки является дополнительным. Следовательно, он может выполняться или не выполняться.

По некоторым вариантам выполнения размеры штампованной сварной металлической детали сразу же после штамповки и при отсутствии последующего этапа подрезки соответствуют окончательным требуемым размерам детали. В этом случае никакая подрезка не выполняется.

Как вариант, этап подрезки выполняется на штампованной сварной металлической детали, причем на этом окончательном этапе подрезки удаляется материал с периферии сварной металлической детали по ширине меньше или равной 10 мм, например, меньше или равной 7 мм, еще более предпочтительно меньше или равной 5 мм. Подрезка выполняется с использованием 3D-лазерной резки. Такая техника резки используется для подрезки краев трехмерной металлической детали, полученной в конце этапа штамповки.

Полученная таким образом штампованная сварная металлическая деталь имеет трехмерную форму и содержит первый участок металлической детали и второй участок металлической детали, соединенные сварным швом.

Первый и второй участки металлической детали соответственно получают посредством штамповки первого и второго участков 17, 18 металлической заготовки. Они содержат стальную подложку, имеющий соответственно, по существу, такой же состав, как и в первом и втором исходных стальных листах 1, 3 по меньшей мере в части их толщины, и, в частности по меньшей мере в 95% их толщины. В этом варианте выполнения первый и второй участки металлической детали также содержат покрытие. Это покрытие получают посредством штамповки предварительного покрытия 6 первого и второго исходных металлических листов 1, 3.

Штампованная сварная металлическая деталь предпочтительно имеет неразвертывающуюся поверхность, т.е. поверхность детали не может быть выпрямлена на плоскости без деформации.

Перед возможным этапом подрезки штампованная сварная металлическая деталь имеет периферийную краевую поверхность, продолжающуюся по всему контуру сварной металлической детали. Периферийная краевая поверхность продолжается от одной стороны детали до противоположной стороны.

Периферийная краевая поверхность соответствует периферийной краевой поверхности 22 готовой сварной металлической заготовки 16, возможно деформируемой во время этапа штамповки.

Периферийная краевая поверхность штампованной металлической детали имеет затвердевшие бороздки, продолжающиеся по всему контуру штампованной сварной металлической детали и по меньшей мере по части высоты периферийной краевой поверхности.

Затвердевшие бороздки аналогичны затвердевшим бороздкам, описанным выше со ссылкой на готовую сварную металлическую заготовку 16.

По варианту выполнения этап штамповки является этапом горячей штамповки, выполняемом на прессе для горячей штамповки.

В частности, этап горячей штамповки включает в себя:

- нагрев готовой сварной металлической заготовки 16 до температуры выше или равной температуре полной аустенизации по меньшей мере одной из подложек готовой сварной металлической заготовки 16, предпочтительно подложки, имеющей наивысшую температуру полной аустенизации; с последующей

- горячей штамповкой на прессе нагретой готовой сварной металлической заготовки 16.

Предпочтительно, после этапа горячей штамповки выполняют этап охлаждения штампованной сварной металлической детали для получения закаливаемой под прессом горячештампованной сварной металлической детали.

Скорость охлаждения предпочтительно равна или выше критической скорости охлаждения мартенситного или бейнитного превращения по меньшей мере одной из подложек готовой сварной металлической заготовки 16, предпочтительно подложки, имеющей наивысшую критическую скорость охлаждения мартенситного или бейнитного превращения.

Этап охлаждения предпочтительно выполняется на прессе для горячей штамповки.

Закаливаемая под прессом горячештампованная металлическая деталь может иметь оксидный слой, простирающийся по периферийной краевой поверхности. Такой оксидный слой образуется в результате термообработки, выполняемой в печи, содержащей кислород, перед горячей штамповкой. Кроме того, подложки первого и второго участков металлической детали имеют в основном бейнитную и/или мартенситную микроструктуру.

Как вариант, этап горячей штамповки может быть этапом холодной штамповки.

Подложки первого и второго участков металлической детали, полученной с помощью холодной штамповки, не имеют изотропную микроструктуру. Ориентация зерен на первом и втором участках металлической детали варьируется, в частности, в зависимости от напряжений, воздействию которых подвергается рассматриваемая зона во время холодной штамповки.

Кроме того, что касается детали, полученной с помощью холодной штамповки, твердость сварного шва, в общем, выше твердости подложек первого и второго участков металлической детали.

Например, микроструктура подложек первого и второго участков металлической детали содержит не более 40% мартенсита.

Покрытие первого и второго участков металлической детали, в частности, имеет такую же структуру и состав, как и покрытие первого и второго исходных металлических листов 1, 3.

Штампованная сварная металлическая деталь является, например, деталью автотранспортного средства, такой как стойка кузова, например, передняя стойка, центральная стойка или задняя стойка, усиливающая деталь, деталь передней или задней конструкции кузова, например, передняя или задняя направляющая, или деталь дверцы, например, деталь порога дверцы.

Изобретение также относится к установке для изготовления штампованной сварной металлической детали. Такая установка схематически показана на фиг. 7. Установка 50 содержит:

- установку 38 для изготовления готовой сварной металлической заготовки 16, описанной выше;

- пресс 52, выполненный с возможностью штамповки указанной готовой сварной металлической заготовки 16 для получения штампованной сварной металлической детали 51 в трехмерной форме, и

- дополнительно секцию 54 3D-лазерной резки, выполненную с возможностью подрезки краев штампованной сварной металлической детали для получения готовой штампованной сварной металлической детали 56.

Пресс 52, например, является прессом для горячей штамповки. В этом варианте выполнения установка 38 также содержит печь, приспособленную для нагрева готовой сварной металлической заготовки до температуры выше или равной температуре полной аустенизации по меньшей мере одной из подложек готовой сварной металлической заготовки 16, предпочтительно подложки, имеющей наивысшую температуру полной аустенизации. Эта печь расположена перед прессом для горячей штамповки по технологическому потоку. Дополнительно в установке по этому варианту выполнения пресс для горячей штамповки также содержит узел охлаждения, выполненный с возможностью охлаждения горячештампованной металлической детали для получения закаливаемой под прессом штампованной сварной металлической детали.

В предыдущем описании первый и второй металлические листы 1, 3 были описаны, как содержащие стальную подложку. Однако по разновидности варианта выполнения подложки первого и второго металлических листов 1, 3 могут содержать любой другой пригодный материал, например, алюминий, алюминиевый сплав или сплав на основе алюминия.

Кроме того, в первом варианте выполнения первый и второй металлические листы 1, 3 имеют предварительное покрытие 6, содержащее слой 7 интерметаллического сплава и слой 8 металлического сплава, причем слой 8 металлического сплава является слоем алюминия, алюминиевого сплава или сплава на основе алюминия. По другому варианту первый и второй металлические листы 1, 3 могут быть без покрытия или могут иметь покрытие, которое отличается от покрытия, описанного со ссылкой на первый вариант выполнения, например, цинковое покрытие, содержащее цинк, сплав на основе цинка или цинковый сплав, покрытие, содержащее магний, или любой другой пригодный состав покрытия.

По другому альтернативному варианту по отношению к первому варианту выполнения первый и второй металлические листы 1, 3 также могут содержать стальную подложку, содержащий сталь, пригодную для холодного формования, в частности, для холодной штамповки. Согласно этому варианту первый и второй металлические листы могут иметь покрытие, например, покрытие или предварительное покрытие, описанное выше, или могут быть без покрытия.

В первом варианте выполнения исходная сварная металлическая заготовка, в частности, была описана, как содержащая только два исходных металлических листа 1, 3. По другим вариантам исходная сварная металлическая заготовка 9 может содержать больше двух исходных металлических листов в зависимости от требуемой структуры готовой сварной металлической заготовки 16 и готовой штампованной сварной металлической детали. Например, исходная сварная металлическая заготовка может содержать от трех до пяти исходных металлических листов. В зависимости от требований, некоторые из исходных металлических листов могут иметь одинаковый состав, толщину и/или механические свойства. Также в зависимости от требований некоторые из исходных металлических листов могут быть получены из одной и той же металлической полосы или все металлические листы могут быть получены из разных металлических полос.

В случае, где используются N исходных металлических листов, N строго больше двух, и исходные металлические листы имеют признаки, описанные выше в отношении исходных металлических листов 1, 3.

В этом случае этап соединения включает в себя соединение исходных металлических листов с помощью сварки, в результате чего получают больше одного сварного шва 10, в частности, N-1 сварных швов 10. Предпочтительно, все сварные швы 10 имеют вышеописанные свойства. Кроме того, сварные швы 10 предпочтительно параллельны друг другу. В этом случае готовая сварная металлическая заготовка 16 содержит N участков металлической заготовки, причем каждый участок металлической заготовки получают из соответствующего исходного металлического листа, и каждый участок металлической заготовки имеет свойства соответствующего исходного металлического листа.

По другому варианту готовая сварная металлическая заготовка 16 не имеет покрытия и подвергается нанесению покрытия перед этапом штамповки. Например, операция нанесения покрытия является операцией нанесения покрытия посредством окунания в расплав. Такой вариант позволяет обеспечить повышенную коррозионную стойкость готовой сварной заготовки и штампованной сварной детали, изготавливаемой из готовой сварной заготовки.

Способ по изобретению является особо преимущественным.

Фактически, двухэтапный способ резки с этапом сварки между этапами резки позволяет выполнять резку листов очень простой формы из металлических полос на первом этапе резки. Следовательно, этот первый этап резки можно выполнять с наименьшими затратами, например, используя листовые ножницы. В частности, способ по изобретению исключает использование дорогостоящих вырубных штампов, которые должны быть спроектированы специально для изготовления детали одного типа.

Способ по изобретению также является очень гибким, поскольку одни и те же инструменты могут использоваться для изготовления большого ассортимента деталей. В частности, этап исходной резки можно выполнять, используя обычные листовые ножницы, в то время как этап резки после сварки выполняется с использованием процессов резки, которые требуют только перепрограммирования режущего инструмента в зависимости от требуемого окончательного контура. Такая гибкость является преимуществом, поскольку при необходимости она позволяет легко изменять конструкцию деталей. Такая гибкость является особо преимущественной с точки зрения тенденции, существующей в автомобильной промышленности, связанной с изготовлением все большего числа модификаций и различных моделей автотранспортных средств, поскольку это позволяет уменьшить капитальные вложения.

Наличие второго этапа резки, использующего лазерную резку после сварки, также позволяет свести к минимуму количество отходов и, следовательно, снизить производственные расходы. Фактически, в способе по изобретению расстояние между смежными готовыми сварными металлическими заготовками в рассматриваемой исходной сварной металлической заготовке может быть в пределах приблизительно 2- 3 мм. И, наоборот, в случае механической вырубки заготовок с помощью штампа перед сваркой без этапа дополнительной лазерной резки после сварки между участками заготовки и краем полосы должно быть предусмотрено расстояние, в общем по меньшей мере 5 мм, и по меньшей мере 8 – 10 мм между соседними участками заготовок, что ведет к относительно большому количеству отходов.

Тот факт, что контуры готовых сварных металлических заготовок вырезают с помощью лазерной резки после этапа сварки, а не до него, также позволяет значительно уменьшить допуски на размеры заготовок во время штамповки. Как следствие, практически не остается излишнего материала, подлежащего удалению на периферии штампованной сварной металлической детали. В частности, по сравнению со способом, в котором участки готовой сварной заготовки вырезают непосредственно из исходных металлических листов, используя вырубные штампы, перед сваркой без дополнительного этапа лазерной резки после сварки, использование способа по изобретению позволяет уменьшить допуски на размеры готовых сварных металлических заготовок с ± 2 мм до ± 0,2 мм. Благодаря этим жестким допускам относительно дорогостоящий этап 3D-лазерной резки штампованной сварной детали можно исключить или по меньшей мере свести к минимуму.

Кроме того, благодаря использованию дополнительного этапа лазерной резки после сварки и перед штамповкой геометрические колебания, если таковые имеются, между изготовленными таким образом готовыми сварными заготовками являются весьма ограниченными по сравнению со способом, в которых готовая сварная заготовка, полученная посредством сварки, непосредственно подвергается штамповке. Эти ограниченные геометрические колебания улучшают воспроизводимость позиционирования готовых сварных заготовок в штамповочной оснастке и, соответственно, воспроизводимость операции штамповки в целом.

Способ по изобретению также позволяет получать сварные металлические заготовки 16 для штамповки, имеющие относительно короткие сварные швы 19, в частности, сварные швы 19 длиной меньше или равной 250 мм и даже меньше или равной 150 мм, и, тем самым, изготавливать штампованные детали с такими короткими сварными швами. Эта возможность также повышает гибкость способа в отношении ассортимента деталей, которые можно изготавливать с помощью такого способа.

Способ по изобретению также позволяет повысить качество штампованной сварной детали.

В частности, благодаря наличию этапа резки после операции сварки, дефекты или кратеры в начале и конце сварного шва в готовых сварных металлических заготовках 16 и, следовательно, в полученных из них штампованных сварных деталях могут быть исключены. Фактически, даже если эти дефекты могут присутствовать в исходной сварной металлической заготовке, они могут быть удалены во время операции резки для изготовления из них готовых сварных металлических заготовок. Исключение таких дефектов в готовой сварной заготовке является преимуществом, поскольку этот вид локального дефекта в ином случае может привести к более серьезному дефекту при воздействии больших напряжений во время процесса штамповки, что может потенциально вызвать развитие локального дефекта в трещину и неспособность штампованной сварной детали выполнять свои функции из-за проблем с безопасностью. Дефекты или кратеры в начале и конце сварного шва являются дефектами, которые возникают вначале и конце (или при остановке) процесса сварки. Такие дефекты или кратеры хорошо известны специалисту. В случае лазерной сварки эти дефекты возникают в результате капиллярных эффектов.

Способ по изобретению также позволяет регулировать положение готовой сварной металлической заготовки 16 внутри исходной сварной металлической заготовки 9 и, в частности, относительно сварного шва 10, в зависимости от требований и даже в ходе внедрения способа для изготовления готовой сварной металлической заготовки или штампованной сварной металлической детали.

Такая возможность регулирования уменьшает количество отходов, поскольку она может исключить дефекты, которые могли быть обнаружены в сварном шве 10 в готовой сварной металлической заготовке 16. И, наоборот, при отсутствии этапа резки после сварки и перед штамповкой вся сварная металлическая заготовка должна быть отбракована в случае обнаружения дефекта внутри сварного шва между участками металлической заготовки.

Такая возможность регулирования также позволяет регулировать относительное положение сварного шва 19 внутри готовой сварной металлической заготовки 16 и, следовательно, также косвенно в штампованной сварной металлической детали, например, в случае обнаружения проблем со штамповкой, тем самым повышая качество готовой детали и снижая расходы. В частности, при отсутствии этапа резки после сварки и перед штамповкой потребовалось бы проектирование новых вырубных штампов для изготовления участков готовой заготовки, что повлекло бы за собой высокие дополнительные расходы.

Изобретение относится к способу изготовления сварной металлической заготовки. Осуществляют отрезку первого исходного металлического листа (1) от первой металлической полосы (2) и второго исходного металлического листа (3) от второй металлической полосы (4). Соединяют первый и второй металлические листы (1, 3) посредством сварки с получением сварного шва (10) для получения исходной сварной металлической заготовки (9). Осуществляют резку указанной исходной сварной металлической заготовки (9) с помощью процесса, включающего в себя плавление металла, для получения по меньшей мере одной готовой сварной металлической заготовки (16), содержащей первый участок (17) металлической заготовки и второй участок (18) металлической заготовки, соединенные участком (19) сварного шва, состоящим из части сварного шва (10). Окончательный контур готовой сварной металлической заготовки (16) имеет по меньшей мере один нелинейный участок. Технический результат состоит в уменьшении отходов металла после выполнения резки и соответственно обеспечении изготовления штампованной сварной стальной детали рентабельным способом. 4 н. и 27 з.п. ф-лы, 7 ил.

1. Способ изготовления сварной металлической заготовки (16), содержащий следующие этапы:

отрезка по меньшей мере первого исходного металлического листа (1) от первой металлической полосы (2) и второго исходного металлического листа (3) от второй металлической полосы (4);

соединение по меньшей мере первого и второго исходных металлических листов (1, 3) посредством сварки для получения исходной сварной металлической заготовки (9), имеющей исходный контур (С0), причем исходная сварная металлическая заготовка (9) имеет сварной шов (10), соединяющий первый и второй исходные металлические листы (1, 3); и

резка указанной исходной сварной металлической заготовки (9) посредством процесса, включающего в себя плавление металла, для получения по меньшей мере одной готовой сварной металлической заготовки (16), имеющей окончательный контур (C1, С2, …), причем готовая сварная металлическая заготовка (16) содержит первый участок (17) металлической заготовки и второй участок (18) металлической заготовки, соединенные участком (19) сварного шва, состоящим из части сварного шва (10), полученного во время этапа соединения;

причем окончательный контур (C1, С2, …) готовой сварной металлической заготовки (16) имеет по меньшей мере один нелинейный участок.

2. Способ по п. 1, в котором первый и/или второй исходный металлический лист (1, 3) имеет четырехугольный контур.

3. Способ по п. 1 или 2, в котором этап соединения представляет собой этап лазерной сварки, электронно-лучевой сварки, дуговой сварки, сварки трением с перемешиванием или сварки сопротивлением.

4. Способ по любому из пп.1-3, в котором сварной шов (10), полученный во время этапа соединения, имеет длину больше или равную 300 мм.

5. Способ по любому из пп.1-4, в котором во время этапа резки, выполняемого на исходной сварной металлической заготовке (9), из исходной сварной металлической заготовки (9) вырезают по меньшей мере две готовые сварные металлические заготовки (16).

6. Способ по п. 5, в котором каждая готовая сварная металлическая заготовка (16) имеет окончательный контур (C1, С2, …), ограничивающий соответствующую площадь (А1, А2, …), и сумма площадей (А1, А2, …), ограничиваемых окончательными контурами (C1, С2, …) всех готовых сварных металлических заготовок (16), вырезанных из рассматриваемой исходной сварной металлической заготовки (9), строго меньше площади (А0), ограничиваемой исходным контуром (С0) соответствующей исходной сварной металлической заготовки (9).

7. Способ по любому из пп.1-6, в котором по меньшей мере в одной готовой сварной металлической заготовке (16) участок (19) сварного шва имеет длину меньше или равную 250 мм.

8. Способ по п. 7, в котором соотношение между длиной участка (19) сварного шва и размером готовой сварной металлической заготовки (16), взятым перпендикулярно участку (19) сварного шва, меньше или равно 1.

9. Способ по любому из пп.1-8, в котором первая и вторая металлические полосы (2, 4) имеют различные свойства.

10. Способ по любому из пп.1-9, в котором первый и второй исходные металлические листы (1, 3) содержат стальную подложку (5).

11. Способ по п. 10, в котором первый и/или второй исходный металлический лист (1, 3) содержит по меньшей мере на одной из основных поверхностей подложки (5) предварительное покрытие (6), содержащее слой (7) интерметаллического сплава и слой (8) металлического сплава, простирающийся поверх слоя (7) интерметаллического сплава, причем слой (8) металлического сплава является слоем алюминия, слоем алюминиевого сплава или слоем на основе алюминия;

12. Способ по п. 11, включающий в себя по меньшей мере для одного из первого исходного металлического листа (1) и второго исходного металлического листа (3) этап удаления предварительного покрытия (6) по меньшей мере на части его толщины на крае (37) под сварку по меньшей мере на одной поверхности первого и/или второго исходного металлического листа (1, 3) перед соединением первого и второго исходных металлических листов (1, 3) посредством сварки.

13. Способ по п. 11 или 12, в котором готовая сварная металлическая заготовка (16) имеет толщину 0,8-5 мм и имеет периферийную краевую поверхность (22), образованную в результате операции резки, причем периферийная краевая поверхность (22) продолжается от одной основной поверхности готовой сварной металлической заготовки (16) до другой, и этап резки исходной сварной металлической заготовки (9) является этапом лазерной резки, причем лазерную резку выполняют таким образом, что непосредственно в результате лазерной резки поверхностная доля (STotal) алюминия в области подложки периферийной краевой поверхности (22), образующаяся непосредственно в результате операции лазерной резки, больше или равна 9% и поверхностная доля (SBottom) алюминия в нижней половине области подложки периферийной краевой поверхности (22), образующаяся непосредственно в результате операции лазерной резки, больше или равна 0,5%.

14. Способ по любому из пп.1-13, в котором сварку выполняют с использованием присадочного материала.

15. Способ по любому из пп.1-14, в котором этап резки, выполняемый на исходной сварной металлической заготовке (9), является этапом плазменной резки, лазерной резки или газопламенной резки.

16. Способ по любому из пп.1-15, в котором этап резки на исходной сварной металлической заготовке (9) выполняют с получением готовой сварной заготовки (16), которая не имеет кратеров или дефектов в начале и конце сварного шва.

17. Способ изготовления штампованной сварной металлической детали, включающий в себя следующие этапы:

изготовление готовой сварной металлической заготовки (16) способом по любому из пп.1-16;

штамповка указанной готовой сварной металлической заготовки (16) для получения штампованной сварной металлической детали в трехмерной форме, и

дополнительно подрезка краев указанной штампованной сварной металлической детали посредством использования 3D-лазерной резки с получением готовой штампованной сварной металлической детали, причем посредством 3D-лазерной резки удаляют материал со штампованной сварной металлической детали по ширине меньше или равной 10 мм.

18. Способ по п. 17, в котором этап штамповки является этапом горячего формования, выполняемым в прессе для горячего формования.

19. Способ по п. 18, в котором первый и второй участки (17, 18) готовой сварной металлической заготовки (18) содержат стальную подложку (5), при этом способ включает в себя этап охлаждения штампованной сварной металлической детали для получения закаливаемой под прессом штампованной сварной металлической детали.

20. Способ по п. 19, в котором охлаждение штампованной сварной металлической детали осуществляют со скоростью охлаждения, равной или выше критической скорости охлаждения мартенситного или бейнитного превращения по меньшей мере одной из подложек готовой сварной металлической заготовки (16).

21. Способ по п. 17, в котором этап штамповки является этапом холодного формования.

22.Сварная металлическая заготовка (16), содержащая первый участок (17) металлической заготовки и второй участок (18) металлической заготовки, соединенные сварным швом (19), причем сварная металлическая заготовка (16) содержит периферийную краевую поверхность (22), продолжающуюся от одной основной поверхности сварной металлической заготовки (16) до другой по всему контуру (C1, С2, …) сварной металлической заготовки (16), причем периферийная краевая поверхность (22) содержит затвердевшие бороздки (28), продолжающиеся по всему контуру (C1, С2, …) сварной металлической заготовки (16) и по меньшей мере по части высоты периферийной краевой поверхности (22), причем сварной шов (19) получен посредством стыковой сварки, а контур (C1, С2, …) сварной металлической заготовки (16) имеет по меньшей мере один нелинейный участок.

23. Сварная металлическая заготовка (16) по п. 22, в которой сварное соединение (19) имеет длину меньше или равную 250 мм.

24. Сварная металлическая заготовка (16) по п. 22 или 23, в которой первый и второй участки (17, 18) металлической заготовки содержат стальную подложку (5).

25. Сварная металлическая заготовка (16) по любому из пп. 22-24, в которой каждый из первого и второго участков (17, 18) металлической заготовки содержит стальную подложку (5), содержащую по меньшей мере на одной из ее поверхностей предварительное покрытие (6), содержащее слой (7) интерметаллического сплава и слой (8) металлического сплава, простирающийся поверх слоя (7) интерметаллического сплава, причем слой (8) металлического сплава является слоем алюминия, слоем алюминиевого сплава или слоем на основе алюминия.

26. Сварная металлическая заготовка (16) по п. 25, в которой толщина сварной металлической заготовки (16) составляет 0,8-5 мм, и поверхностная доля (STotal) алюминия в области подложки периферийной краевой поверхности (22) больше или равна 9%, и поверхностная доля (SBottom) алюминия в нижней половине области подложки периферийной краевой поверхности (22) больше или равна 0,5%.

27. Сварная металлическая заготовка (16) по любому из пп. 22-26, в которой сварной шов (19) не включает в себя кратеры или дефекты в начале или конце сварного шва.

28. Штампованная сварная металлическая деталь, содержащая первый участок металлической детали и второй участок металлической детали, соединенные сварным швом, причем штампованная сварная металлическая деталь имеет периферийную краевую поверхность, продолжающуюся по всему контуру сварной металлической детали, причем периферийная краевая поверхность содержит затвердевшие бороздки, продолжающиеся по всему контуру сварной металлической детали и по меньшей мере по части высоты периферийной краевой поверхности, причем сварной шов получен посредством стыковой сварки, а контур штампованной сварной металлической детали имеет по меньшей мере один нелинейный участок.

29. Штампованная сварная металлическая деталь по п. 28, в которой первый участок металлической детали и второй участок металлической детали содержат стальную подложку.

30. Штампованная сварная металлическая деталь по п. 29, причем штампованная сварная металлическая деталь является горячештампованной металлической деталью, и подложка первого и/или второго участков металлической детали имеет в основном бейнитную или мартенситную микроструктуру.

31. Штампованная сварная металлическая деталь по п. 28 или 29, в которой штампованная сварная металлическая деталь является холодноштампованной металлической деталью.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ СВАРНОЙ ЗАГОТОВКИ ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ АВТОМОБИЛЯ | 2011 |

|

RU2500514C2 |

| ПРЕДВАРИТЕЛЬНО СФОРМОВАННАЯ В ГОРЯЧЕМ СОСТОЯНИИ СВАРНАЯ СТАЛЬНАЯ ДЕТАЛЬ С ВЫСОКОЙ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2569436C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ КУЗОВА | 1999 |

|

RU2165815C1 |

| Автоматизированная линия для листовой штамповки | 1985 |

|

SU1319981A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

| US 2009056403 A1, 05.03.2009 | |||

| US 2017266761 A1, 21.09.2017. | |||

Авторы

Даты

2021-08-31—Публикация

2019-03-07—Подача