Область техники, к которой относится изобретение

Настоящее изобретение относится к частям выдачных устройств, в частности выдачным устройствам или частям выдачных устройств, содержащим по меньшей мере две детали, выбранные из ряда пластиковых материалов, причем детали могут быть соединены вдоль шва, продолжающегося от первого бокового края до второго бокового края части выдачного устройства.

Уровень техники

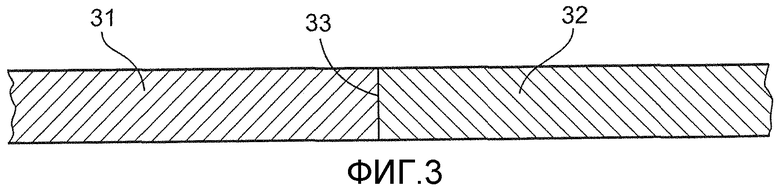

Во многих типах выдачных устройств по разным причинам часто желательно обеспечить часть выдачного устройства, в которой по меньшей мере наружная поверхность, оболочка или подобная часть выдачного устройства изготовлена из двух аналогичных или разных пластиковых материалов. Например, возможно сделать одну секцию части выдачного устройства прозрачной, чтобы облегчить проверку уровня расходного материала, размещенного в выдачном устройстве. Вторая секция может быть выполнена непрозрачной, чтобы скрыть дозирующий механизм, обеспечить возможность контроля уровня заполнения и придать выдачному устройству эстетически приятный внешний вид.

При изготовлении такой части выдачного устройства, первая деталь обычно изготавливается путем литья под давлением в первой пресс-форме, передается на вторую пресс-форму, где она соединяется со следующей отливаемой деталью. Изготовленная таким образом часть выдачного устройства может иметь проблемы с искажением формы по меньшей мере первой детали, а также шва, в частности в или вблизи областей боковых краев. Детали обычно соединяются встык, и при наличии локальных усилений шов может иметь недостаточную прочность, чтобы выдерживать усилия, которые, как ожидается, будут к нему прилагаться. Например, передняя часть выдачного устройства может подвергаться воздействию случайной или преднамеренной точечной нагрузки, такой как ударное усилие, прилагаемое объектом или человеком, ударяющим по выдачному устройству. Слабый шов может привести к тому, что часть выдачного устройства, образующая крышку, расколется вдоль по меньшей мере участка лицевой поверхности, что потребует замены части выдачного устройства.

Известны различные способы изготовления изделий путем литья под давлением. В патенте WO 98/02361 описывается известный процесс многокомпонентного формования, в котором первый компонент (заготовка) впрыскивается в первую пресс-форму. Заготовка затем передается во вторую пресс-форму, в которую впрыскивается второй материал и наформовывается на заготовку, образуя готовое изделие, в котором материалы соединены вдоль непрерывного круглого шва. Справочником по литью по давлению является «Handbuch Sprizgiessen, 6-Sonderverfahren der Sprizgiesstechnologie», Johannaber/Michaell, издательство Carl Hanser Veriag, Мюнхен, Германия. Некоторые страницы этого справочника описывают способы многокомпонентного формования. В патенте JP 03-120022 показан обычный процесс многокомпонентного формования, в котором два компонента размещаются в пресс-форме и соединяются путем литья под давлением дополнительного материала в зазор между указанными компонентами.

Задачей настоящего изобретения является создание улучшенной части выдачного устройства и способа ее изготовления, для решения описанных выше проблем искажения формы части выдачного устройства и прочности шва.

Раскрытие изобретения

Описанные выше проблемы решаются с помощью части выдачного устройства, такой как выдачное устройство по существу или часть выдачного устройства, согласно формуле изобретения.

Изобретение относится к частям выдачных устройств, в частности выдачным устройствам или частям для выдачных устройств, для расходных материалов в ресторанах, туалетных комнатах или тому подобное. Выдачные устройства этого типа могут использоваться для размещения рулонов или пачек бумаги, или других обтирочных материалов, или для моющих веществ, таких как жидкий крем для рук, мыло или другие очищающие средства.

В последующем описании термины «передний», «задний», «внутренний» и «наружный» определены относительно видимой наружной передней или боковой поверхности самого выдачного устройства, или, когда это целесообразно, поверхности части выдачного устройства, расположенной в выдачном устройстве, которая обращена к пользователю. Дополнительно, термин «шов» используется как общий термин, обозначающий любой шов или соединение, способные соединить две детали, содержащие пластиковый материал, в единую часть выдачного устройства. По существу, термин «часть выдачного устройства» используется для обозначения как выдачного устройства, так и конструктивной части выдачного устройства. В последнем случае конструктивная часть может содержать видимую наружную крышку, или ее участок, или конструктивный участок выдачного устройства, расположенный внутри наружной крышки. Также, термин «деталь» используется для обозначения каждого полученного литьем под давлением элемента конструкции, который соединяется с одной или более дополнительных деталей для образования части выдачного устройства.

Согласно предпочтительному варианту осуществления, изобретение относится к части выдачного устройства, содержащей по меньшей мере две детали, соединенные друг с другом с помощью шва, имеющего несколько желаемых свойств. Шов может быть выполнен таким образом, чтобы идти от первого бокового края до второго бокового края части выдачного устройства. Термин «часть выдачного устройства» в последующем тексте означает неразъемное выдачное устройство или внутреннюю часть, наружную оболочку или наружную крышку выдачного устройства для обтирочной бумаги, бумажных салфеток, рулонов на втулке, пластиковых или бумажных стаканов, жидкого мыла/крема или подобных выдачных устройств. Передняя часть, оболочка или крышка могут содержать две детали, изготовленные из одинаковых или разных пластиковых материалов в любой желаемой комбинации непрозрачной, полунепрозрачной, полупрозрачной или прозрачной форм. Детали, образующие часть выдачного устройства, могут также иметь функционально разные свойства, причем детали могут содержать крышку, присоединенную к отрезному устройству, используя описываемый ниже способ. Однако изобретение не ограничено видимыми деталями, шов согласно изобретению может также использоваться для частей выдачного устройства, установленных внутри таких выдачных устройств.

Предпочтительный способ изготовления части выдачного устройства включает в себя использование одной пресс-формы и получение части выдачного устройства, используя двойной процесс литья под давлением. Двойной процесс литья под давлением включает в себя осуществление первого этапа литья под давлением для получения по меньшей мере первой детали в пресс-форме, удерживание полученной по меньшей мере одной детали в пресс-форме и осуществление второго этапа литья под давлением для получения по меньшей мере второй детали в пресс-форме, и получения готовой части выдачного устройства. Пресс-форма располагается в первой позиции во время первого этапа литья под давлением и затем перемещается или поворачивается во вторую позицию, в которой осуществляются второй этап литья под давлением и последующее охлаждение. В самом простом его виде этот способ используется для изготовления части выдачного устройства с одной первой и одной второй деталями. Такая часть выдачного устройства может содержать верхнюю первую деталь из прозрачного первого материала и нижнюю вторую деталь из непрозрачного второго материала. Однако возможен ряд модификаций, находящихся в пределах объема настоящего изобретения. Например, часть выдачного устройства в форме передней крышки может содержать прозрачную первую деталь, продолжающуюся горизонтально вдоль центрального участка части выдачного устройства, и верхнюю, и нижнюю непрозрачные вторые детали, или наоборот. Согласно изобретению, когда часть выдачного устройства содержит более одной первой и одной второй деталей, все первые детали формуются на первом этапе литья под давлением, и все вторые детали формуются на втором этапе литья под давлением. Таким образом, часть выдачного устройства может содержать по меньшей мере один шов, причем каждая деталь соединяется со смежной деталью с помощью шва согласно изобретению во время указанного процесса литья под давлением.

Первый край по меньшей мере одной первой детали и формуемый второй край по меньшей мере одной второй детали соединяются, образуя указанный шов, во время второго этапа литья под давлением. Каждый первый край по меньшей мере одной первой детали формуется таким образом, чтобы образовать по меньшей мере одну ступень, продолжающуюся в поперечном направлении относительно первого края, по меньшей мере одна ступень предпочтительно, но не обязательно, отформована вдоль каждого первого края от первого бокового края до второго бокового края первой детали.

На каждой первой детали может быть отформована по меньшей мере одна ступень таким образом, чтобы образовать первую контактную поверхность под прямым углом к внутренней или наружной поверхности части выдачного устройства, и вторую контактную поверхность, продолжающуюся в направлении первого края. Следовательно, вторая контактная поверхность выполнена таким образом, чтобы идти между внутренней и наружной поверхностями как в поперечном, так и продольном направлении шва. Вторая контактная поверхность может быть отформована таким образом, чтобы образовать приподнятые средства для увеличения контакта вдоль длины шва. Приподнятые средства для увеличения контакта будут плавиться при контакте с материалом, вводимым во время второго этапа литья под давлением.

В данном случае продольное направление шва определяется как направление переднего края соответствующей детали, где они соединяются с помощью шва, или общее направление переднего края, если край будет нелинейным. Поперечное направление шва в конкретном месте определяется как направление под прямым углом к указанному переднему краю в плоскости части выдачного устройства в указанном месте.

Каждый первый край первой детали может быть отформован путем литья под давлением таким образом, чтобы образовать по меньшей мере две ступени. Это может быть достигнуто путем формования первого края таким образом, чтобы образовать третью контактную поверхность под прямым углом к наружной или внутренней поверхности части выдачного устройства. Например, в самой простой его форме шов может содержать первую контактную поверхность под прямым углом к наружной поверхности части выдачного устройства, и вторую контактную поверхность, продолжающуюся в направлении первого края. Шов завершается третьей контактной поверхностью, идущей под прямым углом к внутренней поверхности части выдачного устройства.

Согласно одному примеру, способ включает в себя формование приподнятого средства для увеличения контакта таким образом, чтобы образовать по меньшей мере одну дополнительную ступень на второй контактной поверхности, между первой и третьей контактными поверхностями. Высота ступеней может выбираться в зависимости от толщины стенки выдачного устройства рядом со швом, и может, например, выбираться из диапазона от 0,05 до 3 мм. Ступени предпочтительно, но не обязательно, имеют одинаковую высоту. Например, в шве, соединяющем прозрачную и непрозрачную детали, первая ступень рядом с наружной поверхностью части выдачного устройства, предпочтительно, но не обязательно, больше, чем дополнительные ступени. Это обеспечивает четкую линию, разделяющую две детали, и облегчает заполнение пресс-формы рядом с краем первой детали во время второго этапа литья под давлением. Непрозрачный материал, имеющий более толстую первую ступень рядом со швом, будет также защищать этот участок части выдачного устройства от того, чтобы он не стал частично прозрачным. Например, стенка выдачного устройства может иметь рядом со швом постоянную общую толщину 1-6 мм, предпочтительно 2,5-4,5 мм. Первая ступень, выполненная рядом с наружной поверхностью, и вторая ступень, выполненная рядом с внутренней поверхностью, могут каждая иметь высоту 0,2-1 мм. Первая и вторая ступени могут быть разделены несколькими промежуточными дополнительными ступенями высотой 0,05-1 мм. Промежуточные ступени предпочтительно, но не обязательно, имеют одинаковую высоту. Раздел между каждой смежной ступенью может представлять собой расстояние, равное или больше высоты наименьшей из ступеней. Каждый угловой участок дополнительных ступеней будет плавиться во время второго этапа литья под давлением.

Ступени могут идти непрерывно или прерывисто вдоль всей продольной длины шва. Если ступени располагаются прерывисто, то все секции, имеющие ступени, должна иметь суммарную общую длину не меньше половины длины шва. Расстояние между смежными секциями со ступенями может быть постоянным или переменным. Предпочтительно, секции со ступенями должны совпадать с неплоскими участками шва, такими как угловые участки, т.е. участками, которые могут подвергнуться воздействию ударной нагрузки.

Согласно альтернативному варианту, способ включает в себя формование приподнятого средства для увеличения контакта таким образом, чтобы образовать по меньшей мере один подходящий выступ. Аналогично описанному выше примеру, каждый первый край первой детали может быть отформован путем литья под давлением таким образом, чтобы образовать по меньшей мере две ступени. Шов может содержать первую контактную поверхность, продолжающуюся под прямым углом к наружной поверхности части выдачного устройства, и вторую контактную поверхность, продолжающуюся в направлении к первому краю. Шов завершается третьей контактной поверхностью, идущей под прямым углом к внутренней поверхности части выдачного устройства. В этом примере высота первой и третьей контактных поверхностей может быть равна или приблизительно равна половине толщины стенки выдачного устройства рядом со швом. Приподнятое средство для увеличения контакта может образовать по меньшей мере один выступ вдоль длины шва, например один или более плоских выступов, продолжающихся под прямым углом от второй контактной поверхности вдоль длины шва.

В качестве альтернативы, приподнятые средства для увеличения контакта могут образовать множество отдельных выступов, расположенных в по меньшей мере одну равномерную или неравномерную линию вдоль длины шва. Выступы могут также быть равномерно или прерывисто распределены по всей второй контактной поверхности, причем более высокая концентрация обеспечивается вдоль участков шва, подвергающихся воздействию относительно больших усилий во время удара. Эти выступы могут иметь форму круглых, прямоугольных или треугольных столбиков, или быть выполнены в форме полусферических, конических, пирамидальных или V-образных выступов. Выступы могут иметь высоту до приблизительно половины высоты первой ступени или первой контактной поверхности. Наибольший размер выступа в поперечном сечении, измеренный в основании этого выступа в плоскости второй контактной поверхности, может составлять до двух его размеров по высоте.

Выступы могут идти непрерывно или прерывисто вдоль всей продольной длины шва. Если выступы располагаются прерывисто, то все секции, имеющие выступы, должна иметь суммарную общую длину не меньше половины длины шва. Расстояние между смежными секциями с выступами может быть постоянным или переменным. Предпочтительно, секции с выступами должны совпадать с неплоскими участками шва, такими как угловые участки, т.е. участками, которые могут подвергнуться воздействию ударной нагрузки.

Согласно еще одному примеру, способ включает в себя формование приподнятых средств для увеличения контакта в виде вытянутых ребер. Подобно описанному выше альтернативному примеру, каждый первый край первой детали может быть отформован путем литья под давлением таким образом, чтобы образовать по меньшей мере две ступени одинаковой высоты. В этом примере высота первой и третьей контактных поверхностей может быть равна или приблизительно равна половине толщины стенки выдачного устройства рядом со швом. Приподнятое средство для увеличения контакта может образовать по меньшей мере одно ребро вдоль длины шва. Такое ребро может иметь V-образное поперечное сечение в поперечном направлении шва. В качестве альтернативы, может быть обеспечено множество параллельных ребер, имеющих V-образное поперечное сечение.

Ребра могут идти непрерывно или прерывисто вдоль всей продольной длины шва. Если ребра располагаются прерывисто, все секции, имеющие ребра, должны иметь суммарную общую длину не меньше половины длины шва. Расстояние между смежными секциями, имеющими ребра, может быть постоянным или переменным. Предпочтительно, секции, имеющие ребра, должны совпадать с неплоскими участками шва, такими как угловые участки, т.е. участками, которые могут подвергаться ударным нагрузкам.

В описанных выше примерах указанный по меньшей мере один выступ или ребро может иметь высоту до половины толщины первой контактной поверхности, измеренную от основания выступа до наружной поверхности готовой части выдачного устройства в направлении под прямым углом к наружной поверхности. Выступы могут иметь одинаковую или разные высоты.

Шов, описанный во всех описанных выше примерах, может иметь поперечную ширину, продолжающуюся на расстояние до 5 толщин самой тонкой из первой и второй деталей, в направлении, перпендикулярном направлению шва между деталями в плоскости деталей.

Если первая деталь содержит прозрачный материал, формируются ступени для уменьшения толщины каждого первого края в направлении внутренней поверхности первой детали. Вторая деталь может содержать непрозрачный материал, и противоположный край второй детали может использоваться, чтобы скрыть приподнятые средства для увеличения контакта шва между деталями. Согласно одному примеру, первая и вторая детали могут иметь одинаковую толщину с обеих сторон шва и по шву. Согласно еще одному примеру, толщина стенки первой детали может постепенно увеличиваться в направлении края первой детали, смежного шву.

Для обеспечения желаемой прочности каждый угловой участок ступеней, или каждый выступ, выполнен таким образом, чтобы плавиться во время второго этапа литья под давлением. Было найдено, что за счет ступеней, сформированных по существу прямоугольными угловыми участками вдоль всей длины шва, обеспечивается формирование однородного прочного шва. Когда расплавленный материал, вводимый во время второго этапа литья под давлением, достигает отвержденного края первой детали, угловые участки или выступы облегчают сплавление первой и второй деталей. Чтобы гарантировать это, температура вводимого материала и/или температура одной или обеих пресс-форм может управляться для обеспечения желаемого результата. Например, температура материала, вводимого по меньшей мере во время второго этапа литья под давлением, может быть выбрана выше рекомендованной температуры впрыска для конкретного материала. Когда второй материал течет через пресс-форму к первой детали, его температура постепенно понижается. Однако, так как начальная температура в самом начале впрыска была выше нормальной, температура расплавленного второго материала будет все еще достаточной для плавления края отвержденной первой детали. Температура первой детали может управляться путем регулирования охлаждения пресс-формы. Первая деталь удерживается в пресс-форме после первого этапа литья под давлением, чтобы поддержать форму первой детали, когда она начинает охлаждаться, и поддержать первую деталь при повышенной температуре до тех пор, пока второй этап литья под давлением не будет завершен. Готовая часть выдачного устройства может быть затем охлаждена и извлечена из пресс-формы.

В сочетании с выбором совместимых смоляных материалов и подходящих температур ввода для первого и второго материалов, описанный выше шов будет иметь улучшенную ударную прочность в сравнении со швами по предшествующему уровню техники, изготавливаемыми обычными способами. Ударная прочность может быть определена, как энергия, требуемая для разрушения образца, подвергнутого воздействию ударной нагрузки, как в испытании на удар. Альтернативными терминами являются энергия удара, сила удара, сопротивление удару и поглощение энергии.

Как было указано выше, изобретение относится к части выдачного устройства, изготовленной описанным выше способом. Часть выдачного устройства содержит по меньшей мере две детали, соединенные с помощью шва, продолжающегося от первого бокового края до второго бокового края части выдачного устройства. Шов, соединяющий соответствующие первую и вторую детали, имеет ударную прочность, по меньшей мере равную ударной прочности одной из первой и второй деталей рядом со швом. На практике это означает, что при воздействии ударной нагрузки в общей области шва, часть выдачного устройства будут вначале разрушаться с одной стороны шва или параллельно ему, но не непосредственно в шве или вдоль него.

Изобретение также относится к детали части выдачного устройства, изготовленной с помощью указанного способа. Деталь является промежуточным изделием, предназначенным изготавливаться во время первого этапа литья под давлением, причем первый край по меньшей мере первой детали содержит несколько четких ступеней. Эти ступени были описаны выше.

Одной целью настоящего изобретения является создание части выдачного устройства, содержащей две или более полученных литьем под давлением детали, соединенные с помощью шва, имеющего предварительно заданную прочность. Эта цель может быть достигнута с помощью части выдачного устройства, содержащей первую полученную литьем под давлением пластиковую деталь, имеющую соответствующую сопрягаемую поверхность; вторую полученную литьем под давлением пластиковую деталь, имеющую соответствующую вторую сопрягаемую поверхность; и шов, образованный первой сопрягаемой поверхностью и второй сопрягаемой поверхностью во время литья под давлением, для соединения первой детали и второй детали, чтобы образовать часть выдачного устройства. Ударная прочность полученного в результате шва предпочтительно равна или больше прочности по меньшей мере одной из первой и второй полученных литьем под давлением пластиковых деталей.

Первая сопрягаемая поверхность и вторая сопрягаемая поверхность являются по существу неплоскими, так что шов продолжается от первого бокового края на первой боковой стенке части выдачного устройства, через по меньшей мере участок передней поверхности, и до второго бокового края на второй боковой стенке части выдачного устройства.

Чтобы обеспечить желаемую прочность, часть выдачного устройства необходимо изготавливать путем литья давлением, используя материалы, имеющие подходящие для этой цели свойства. Согласно одному примеру, каждая из первой детали и второй детали выбираются из группы акрилонитрил-бутадиен-стирол (АБС) пластиковых материалов. Согласно второму примеру, первая деталь изготавливается из АБС пластикового материала, а вторая деталь изготавливается из метилметакрилат-АБС (МАБС) пластикового материала. В зависимости от желаемых свойств или назначения части выдачного устройства, первая деталь может быть изготовлена из непрозрачного АБС пластикового материала, а вторая деталь может быть изготовлена из прозрачного МАБС пластикового материала. Толщина в поперечном сечении части выдачного устройства в поперечном направлении в указанном шве может составлять между 1 и 6 мм, предпочтительно между 2,5 и 4,5 мм.

Как было указано выше, первая и вторая пластиковые детали могут формоваться из группы АБС пластиковых материалов. В качестве альтернативы, может использоваться поликарбонатный пластиковый материал, хотя такие материалы имеют меньшую твердость. Подобно АБС/МАБС пластиковым материалам, указанный поликарбонатный пластиковый материал может быть или прозрачным, или непрозрачным.

Прочность части выдачного устройства по шву должна быть такой, чтобы при изгибе шов имел пиковую нагрузку по меньшей мере 35 МПа, предпочтительно выше 40 МПа, более предпочтительно выше 50 МПа. Сравнение между несколькими швами согласно изобретению и обычным швом будет приведено более подробно ниже. Согласно одному примеру, поперечное сечение шва в поперечном направлении может содержать по меньшей мере одну ступень или выступ вдоль всей длины шва, как было описано выше.

Часть выдачного устройства может содержать две или более полученных литьем под давлением детали, соединенные с помощью непрерывного шва, который может идти от одной боковой стороны части выдачного устройства до другой. Это может быть обеспечено частью выдачного устройства, содержащей первую полученную литьем под давлением пластиковую деталь с соответствующей первой сопрягаемой поверхностью; вторую полученную литьем под давлением пластиковую деталь, имеющую соответствующую вторую сопрягаемую поверхность; шов, образованный первой сопрягаемой поверхностью и второй сопрягаемой поверхностью во время литья под давлением, для соединения первой детали и второй детали, чтобы образовать часть выдачного устройства, и деталь содержит переднюю поверхность, первую и вторую боковые поверхности, каждая из которых имеет край, обращенный от передней поверхности. Полученный в результате шов выполнен таким образом, чтобы идти от края, соответствующего первой боковой поверхности, до края, соответствующего второй боковой поверхности части выдачного устройства. В этом случае первая сопрягаемая поверхность и вторая сопрягаемая поверхность являются по существу неплоскими.

Чтобы обеспечить неплоский шов, соединяющий две детали от первого свободного края до второго свободного края, часть выдачного устройства должна быть отформована путем литья под давлением, используя материалы, имеющие подходящие свойства для этой цели. Дополнительно к прочности шва желательно использовать материалы, которые не разрушаются, когда подвергаются воздействию удара в шве или вблизи него.

Согласно одному примеру, каждая из первой детали и второй детали выбирается из группы акрилонитрил-бутадиен-стирол (АБС) пластиковых материалов. Согласно второму примеру, первая деталь изготавливается из АБС пластикового материала, и вторая деталь изготавливается из метилметакрилат-АБС (МАБС) пластикового материала. В зависимости от желаемых свойств или назначения части выдачного устройства, первая деталь может быть изготовлена из непрозрачного АБС пластикового материала, и вторая деталь может быть изготовлена из прозрачного МАБС пластикового материала. Толщина в поперечном сечении части выдачного устройства в поперечном направлении в указанном шве может составлять между 1 и 6 мм, предпочтительно между 2,5 и 4,5 мм.

Шов должен быть способен выдерживать удар по меньшей мере 10 Дж, но предпочтительно 15 Дж, без раскалывания на его свободных краях или вдоль неплоских областей. Подходящий способ испытания швов согласно изобретению, а также обычных швов, будет описан подробно ниже. Согласно одному варианту, поперечное сечение шва в поперечном направлении может содержать по меньшей мере одну ступень вдоль всей длины шва.

Часть выдачного устройства может дополнительно содержать две или более полученных литьем под давлением детали, соединенные с помощью шва, форма которого обеспечивает предварительно заданную прочность и сопротивление удару. Это может быть достигнуто с помощью части выдачного устройства, содержащей по меньшей мере одну первую полученную литьем под давлением пластиковую деталь с соответствующей первой сопрягаемой поверхностью; по меньшей мере одну вторую полученную литьем под давлением деталь, имеющую соответствующую вторую сопрягаемую поверхность; шов, образованный первой сопрягаемой поверхностью и второй сопрягаемой поверхностью во время литья под давлением, для соединения первой детали и второй детали, чтобы образовать часть выдачного устройства. Поперечное сечение шва в поперечном направлении содержит контактную поверхность, промежуточную внутренней и наружной поверхностям части выдачного устройства.

Согласно одному примеру, изобретение относится к части выдачного устройства, содержащей по меньшей мере две детали, соединенные с помощью шва, продолжающегося от первого бокового края, по передней поверхности и до второго бокового края части выдачного устройства. Часть выдачного устройства может содержать более одной первой и второй деталей, каждая формуется во время первого и второго этапа литья под давлением, соответственно. Следовательно, каждая первая деталь может содержать одну или две контактные поверхности, в зависимости от формы и/или конструкции части выдачного устройства.

Каждая контактная поверхность выполнена таким образом, чтобы идти вдоль длины шва, и по меньшей мере одна контактная поверхность может иметь протяженность в поперечном направлении до 5 толщин по меньшей мере одной из первой или второй деталей рядом со швом. В качестве альтернативы, контактная поверхность может иметь протяженность в поперечном направлении между 3 и 5 толщин по меньшей мере одной из первой или второй деталей, смежных шву. Протяженность контактной поверхности в поперечном направлении может быть определена как общая длина перекрытия между первой и второй деталями под прямым углом к шву параллельно наружной поверхности части выдачного устройства. Этот по меньшей мере один элемент предпочтительно тоньше первой и второй деталей. В качестве альтернативы, это может также быть элемент, имеющий постоянную толщину, стремящуюся к толщине шва, в его поперечном направлении. Шов может иметь максимальную толщину, которая равна или больше толщины по меньшей мере одной из первой или второй деталей рядом со швом. Максимальная толщина может составлять от 1,2 до 1,5 толщины деталей.

Предпочтительно, но не обязательно, поперечное сечение шва в поперечном направлении содержит первую ступень, смежную и продолжающуюся по существу под прямым углом к наружной поверхности части выдачного устройства, по меньшей мере одна ступень продолжается вдоль каждого первого края от первого до второго бокового края. Каждая по меньшей мере одна ступень может образовать первую контактную поверхность под прямым углом к внутренней или наружной поверхности части выдачного устройства, и вторую контактную поверхность, продолжающуюся в направлении первого края, по меньшей мере одна ступень предпочтительно отформована вдоль каждого первого края от первого до второго бокового края первой детали.

Следовательно, вторая контактная поверхность выполнена таким образом, чтобы идти между внутренней и наружной поверхностями как в поперечном, так и продольном направлении шва. Вторая контактная поверхность может быть отформована таким образом, чтобы образовать приподнятые средства для увеличения контакта вдоль длины шва, предпочтительно вдоль всей длины шва. Приподнятые средства для увеличения контакта будут плавиться при контакте с материалом, вводимым во время второго этапа литья под давлением.

Каждый первый край первой детали может формоваться таким образом, чтобы образовать по меньшей мере две ступени. Это может быть достигнуто путем формования первого края таким образом, чтобы образовать третью контактную поверхность под прямым углом к наружной или внутренней поверхности части выдачного устройства. Например, в самой простой его форме, шов может содержать первую контактную поверхность под прямым углом к наружной поверхности части выдачного устройства, и вторую контактную поверхность, продолжающуюся в направлении первого края. Шов завершается третьей контактной поверхностью под прямым углом к внутренней поверхности части выдачного устройства.

Согласно одному примеру, способ включает в себя формование приподнятого средства для увеличения контакта таким образом, чтобы образовать по меньшей мере одну дополнительную ступень на второй контактной поверхности, между первой и третьей контактными поверхностями. Высота ступеней может быть выбрана в зависимости от толщины стенки выдачного устройства рядом со швом. Эта толщина предпочтительно измеряется под прямым углом к передней поверхности самой тонкой из деталей, непосредственно перед швом. Высота дополнительных ступеней может быть выбрана, например, из диапазона от 0,05 до 2 мм. Ступени предпочтительно, но не обязательно, имеют одинаковую высоту. Например, в шве, соединяющем прозрачную и непрозрачную детали, первая ступень рядом с наружной поверхностью части выдачного устройства, предпочтительно, но не обязательно, больше дополнительных ступеней. Это обеспечивает четкую линию, разделяющую две детали, и облегчает заполнение пресс-формы рядом с краем первой детали во время второго этапа литья под давлением. Непрозрачный материал, имеющий более толстую первую ступень рядом со швом, будет также защищать этот участок части выдачного устройства от того, чтобы он не стал частично прозрачным. Например, стенка выдачного устройства или части выдачного устройства может иметь рядом со швом постоянную общую толщину 1-6 мм, предпочтительно 2,5-4,5 мм. Первая ступень, рядом с наружной поверхностью, и вторая ступень, рядом с внутренней поверхностью, могут каждая иметь высоту 0,2-1 мм. Первая и вторая ступени могут быть разделены рядом промежуточных дополнительных ступеней высотой 0,05-1 мм. Промежуточные ступени предпочтительно, но не обязательно, имеют одинаковую высоту. Раздел между каждой смежной ступенью может представлять собой расстояние, равное или больше высоты наименьшей из ступеней. Каждый угловой участок дополнительных ступеней будет плавиться во время второго этапа литья под давлением.

Согласно альтернативному примеру, способ включает в себя формование приподнятого средства для увеличения контакта таким образом, чтобы образовать по меньшей мере один подходящий выступ. Аналогично описанному выше примеру, каждый первый край первой детали может быть отформован путем литья под давлением таким образом, чтобы образовать по меньшей мере две ступени. Приподнятое средство для увеличения контакта может образовать по меньшей мере один выступ вдоль длины шва, например один или более плоских выступов, продолжающихся под прямым углом от второй контактной поверхности вдоль длины шва.

В качестве альтернативы, приподнятое средство для увеличения контакта может образовать множество отдельных выступов, расположенных в по меньшей мере одну равномерную или неравномерную линию вдоль длины шва. Выступы могут также быть равномерно распределены по всей второй контактной поверхности. Эти выступы могут иметь форму круглых, прямоугольных или треугольных столбиков, или в форме полусферических, конических, пирамидальных или V-образных выступов.

Согласно еще одному примеру, способ включает в себя формование приподнятых средств для увеличения контакта (в форме) таким образом, чтобы образовать вытянутые ребра. Подобно описанному выше примеру, каждый первый край первой детали может быть отформован путем литья под давлением таким образом, чтобы образовать по меньшей мере две ступени. Приподнятое средство для увеличения контакта может образовать по меньшей мере одно ребро вдоль длины шва. Такое ребро может иметь V-образное поперечное сечение в поперечном направлении шва. В качестве альтернативы, может быть обеспечено множество параллельных ребер, имеющих V-образное поперечное сечение.

В описанных выше примерах указанный по меньшей мере один выступ или ребро может иметь высоту до половины толщины первой контактной поверхности, измеренной от основания выступа до наружной поверхности готовой части выдачного устройства в направлении под прямым углом к наружной поверхности. Выступы могут иметь одинаковую или разные высоты.

Шов, описанный во всех описанных выше примерах, может иметь поперечную ширину, продолжающуюся на расстояние до 5 толщин самой тонкой из первой и второй деталей, в направлении, перпендикулярном направлению шва между деталями в плоскости деталей.

Если первая деталь содержит прозрачный материал, формируются ступени для уменьшения толщины каждого первого края в направлении внутренней поверхности первой детали. Вторая деталь может содержать непрозрачный материал, и противоположный край второй детали может использоваться, чтобы скрыть приподнятые средства для увеличения контакта шва между деталями. Согласно одному примеру, первая и вторая детали могут иметь одинаковую толщину с обеих сторон шва и по шву. Согласно еще одному примеру, толщина стенки первой детали может постепенно увеличиваться в направлении края первой детали, смежного шву.

Согласно еще одному примеру, толщина первой детали может быть выполнена таким образом, чтобы увеличиваться постепенно в поперечном направлении по направлению к шву. Максимальная толщина шва может быть до 1,5 толщины второй детали рядом со швом. Передний конец первой детали выполнен таким образом, чтобы идти за пределы шва в поперечном направлении указанного шва. Таким образом, передний конец первой детали может содержать выступ, продолжающийся в направлении внутренней поверхности второй детали. Таким способом определенная выше общая длина контактной поверхности может быть увеличена. Этот выступ может быть подходящим образом закруглен или заострен в направлении внутренней поверхности.

Часть выдачного устройства, описанная выше, может содержать первую и вторую деталь, причем каждая имеет переднюю поверхность, и первую, и вторую боковые поверхности, имеющие каждая край, обращенный от общей передней поверхности. Шов согласно изобретению может быть выполнен таким образом, чтобы идти от края, соответствующего первой боковой поверхности, до края, соответствующего второй боковой поверхности.

Краткое описание чертежей

Изобретение будет описано более подробно со ссылкой на прилагаемые чертежи. Понятно, что чертежи только иллюстрируют и не ограничивают изобретение, которое определено в прилагаемой формуле изобретения. Кроме того, следует понимать, что чертежи необязательно выполнены в масштабе, и что, если другое не указано, они выполнены таким образом, чтобы только схематично иллюстрировать описываемые здесь конструкции и действия.

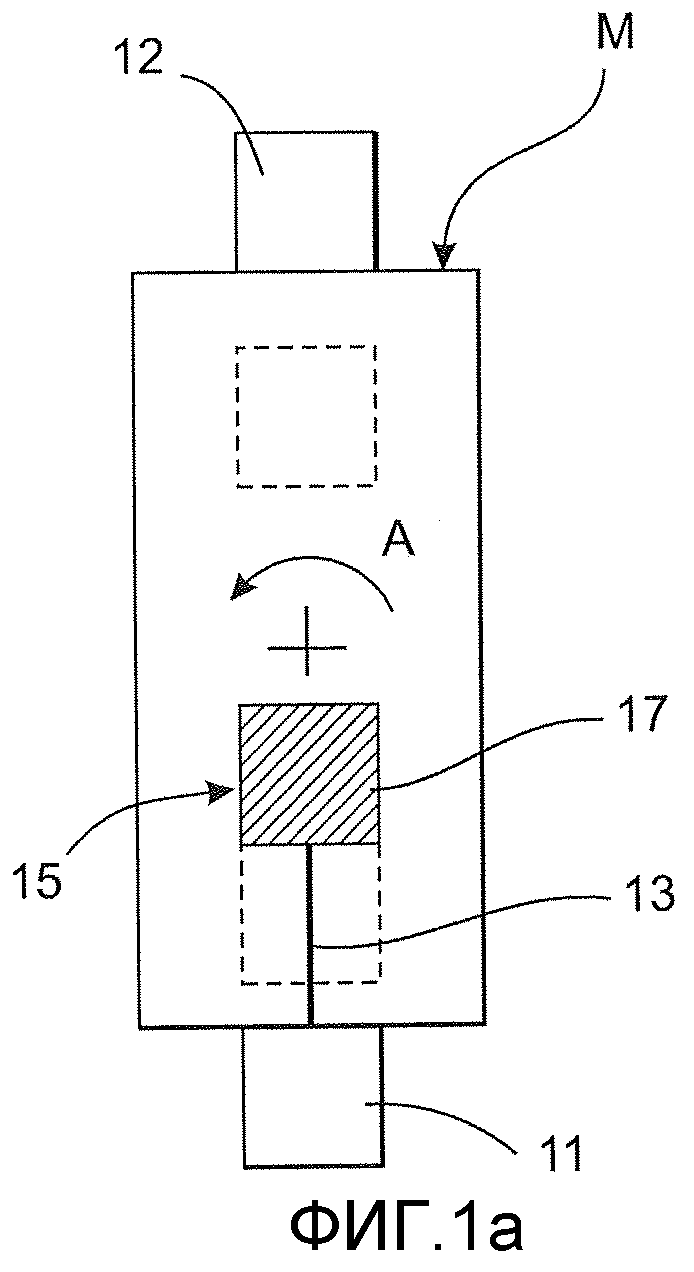

Фиг.1А-В - схематично иллюстрируют установку для осуществления процесса формования для изготовления части выдачного устройства согласно изобретению.

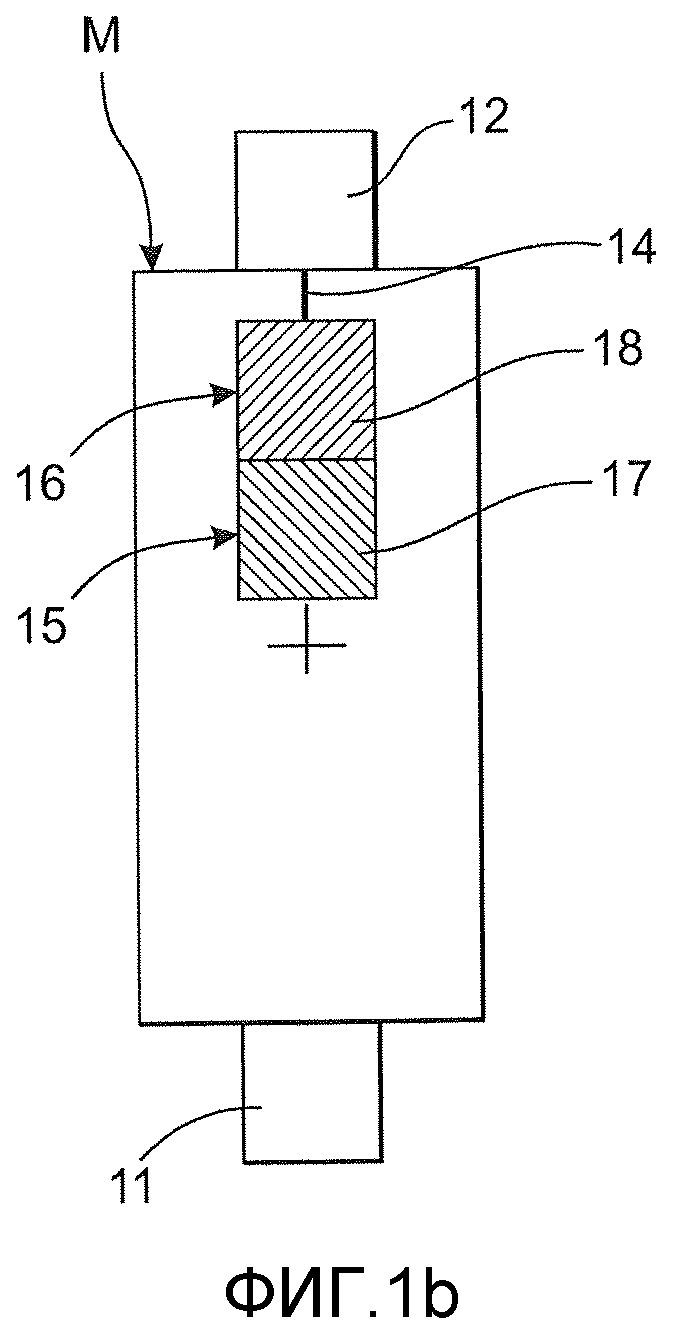

Фиг.2 - схематично иллюстрирует часть выдачного устройства, изготовленную с помощью процесса согласно изобретению.

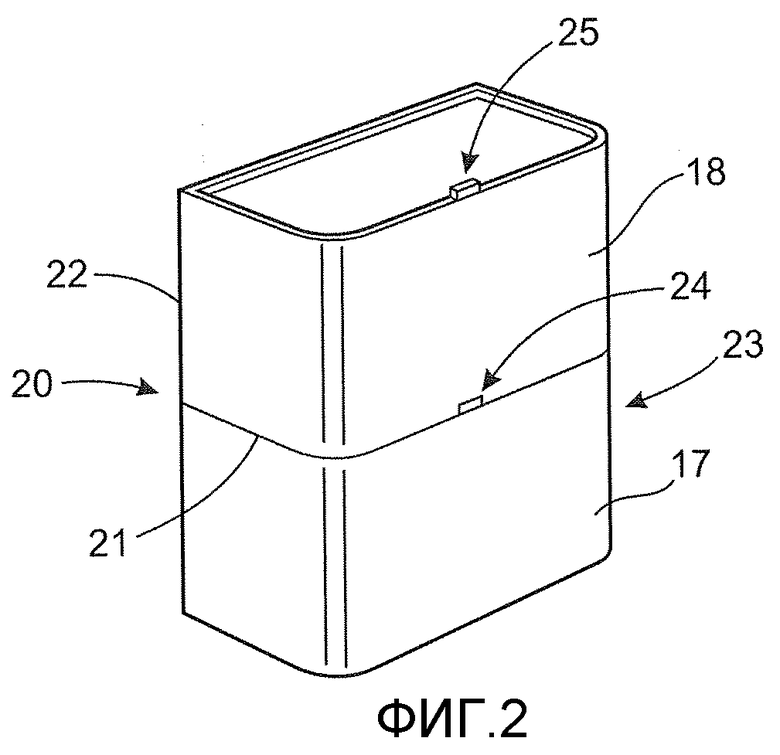

Фиг.3 - схематично иллюстрирует шов по предшествующему уровню техники.

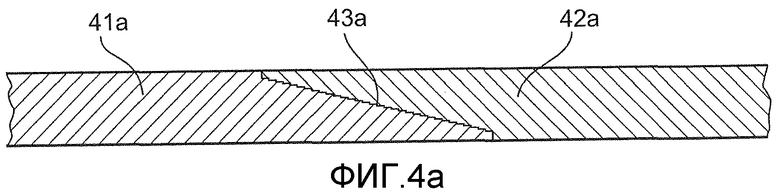

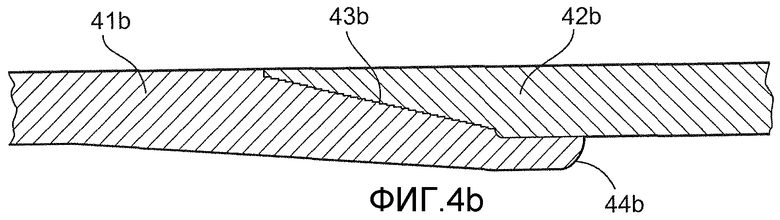

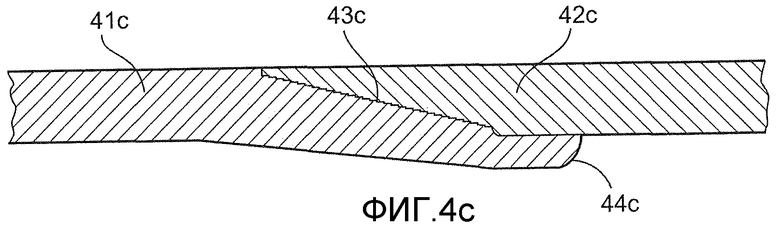

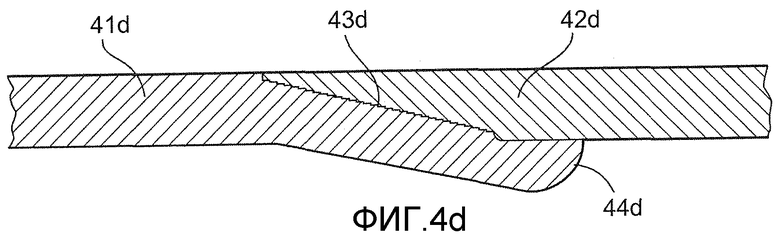

Фиг.4А-D - схематично иллюстрируют поперечные сечения нескольких альтернативных вариантов швов согласно изобретению.

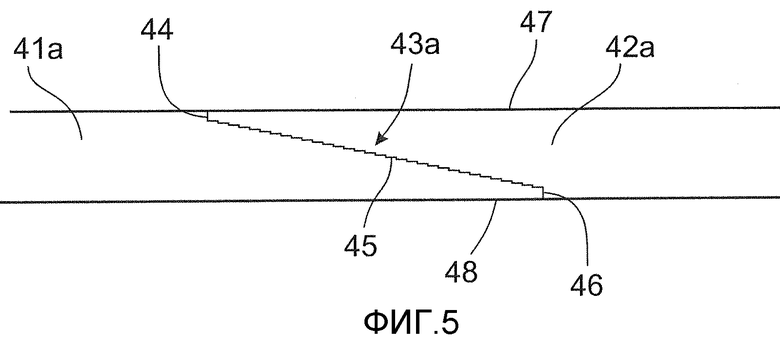

Фиг.5 - показывает в увеличенном масштабе шов на фиг. 4А.

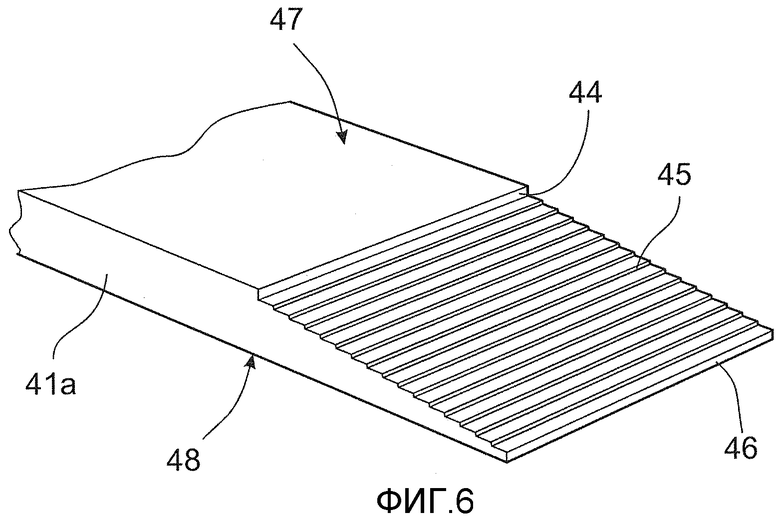

Фиг.6 - показывает схематично в увеличенном масштабе сечение первой детали части выдачного устройства, имеющей множество ступеней согласно первому примеру.

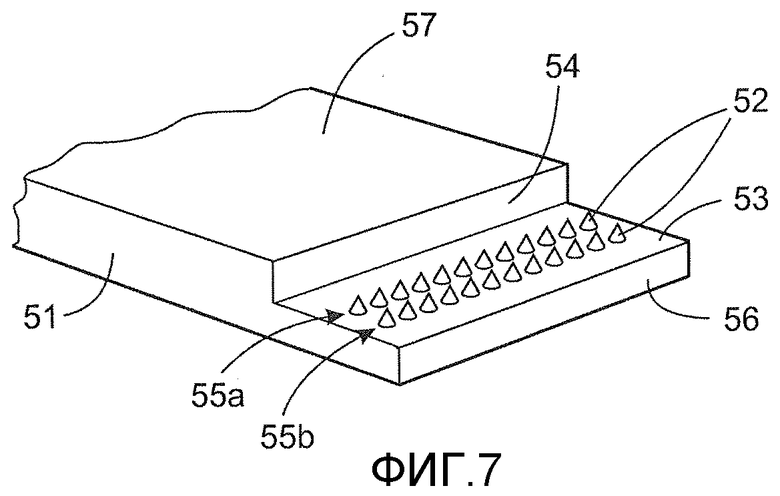

Фиг.7 - показывает схематично в увеличенном масштабе сечение первой детали части выдачного устройства, имеющей выступы согласно второму примеру.

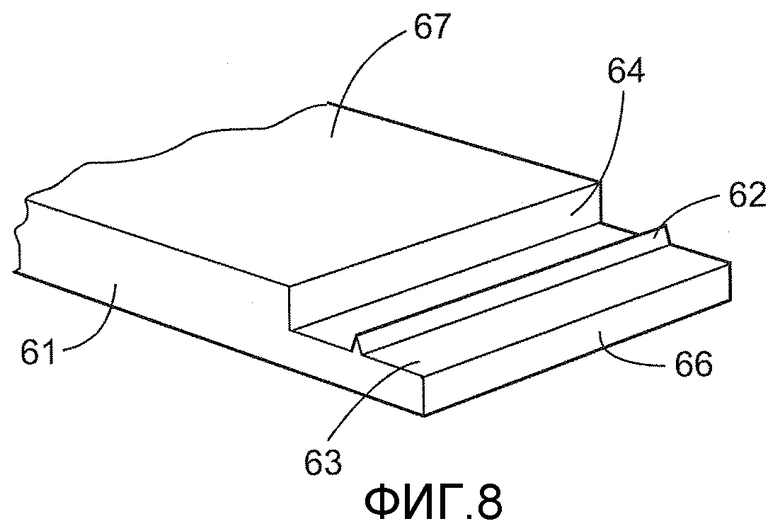

Фиг.8 - показывает схематично в увеличенном масштабе сечение первой детали части выдачного устройства, имеющей ребро согласно третьему примеру.

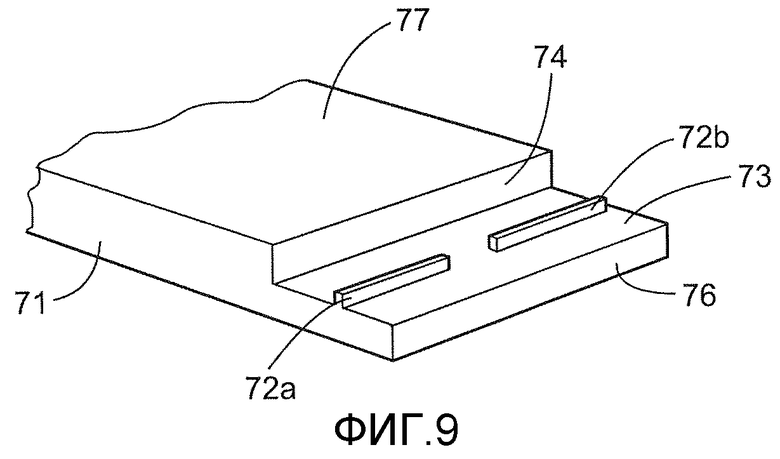

Фиг.9 - показывает схематично в увеличенном масштабе сечение первой детали части выдачного устройства, имеющей прерывистые ребра согласно четвертому примеру.

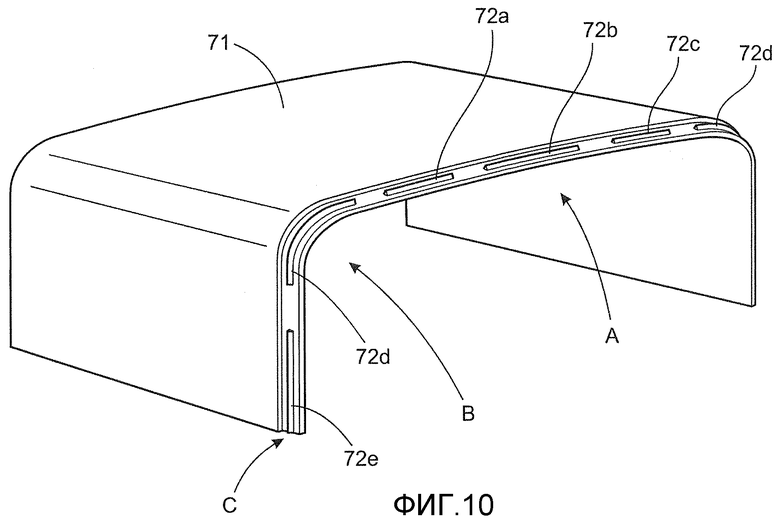

Фиг.10 - схематично иллюстрирует часть выдачного устройства, имеющую прерывистые ребра, показанные на фиг. 9.

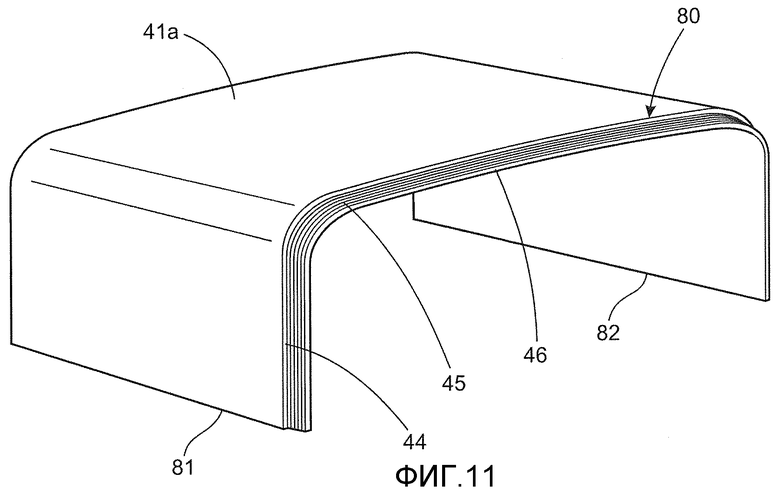

Фиг.11 - схематично иллюстрирует часть выдачного устройства, имеющую ступенчатый край, показанный на фиг. 6.

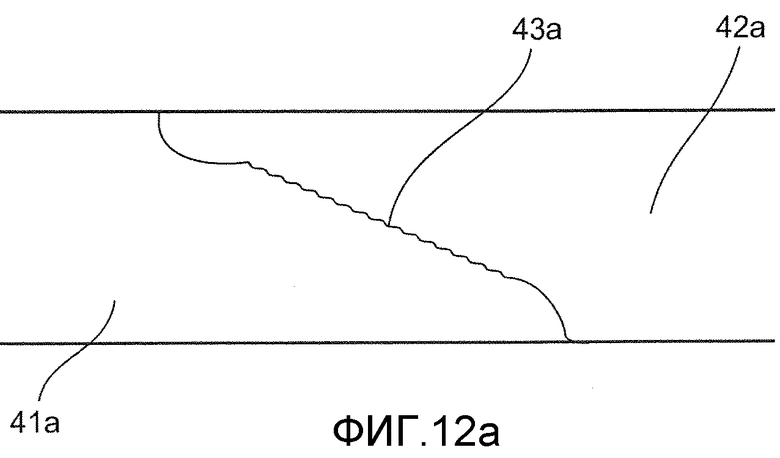

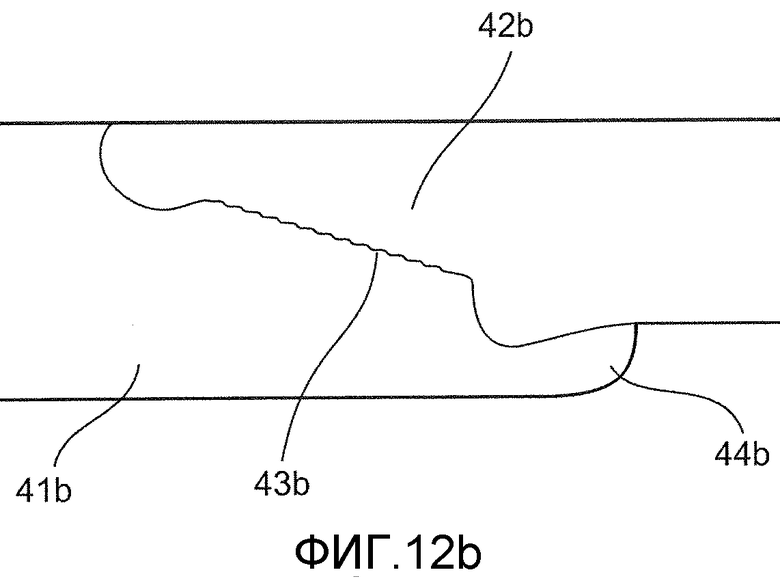

Фиг.12А-С - схематично иллюстрирует поперечные сечения нескольких швов согласно изобретению.

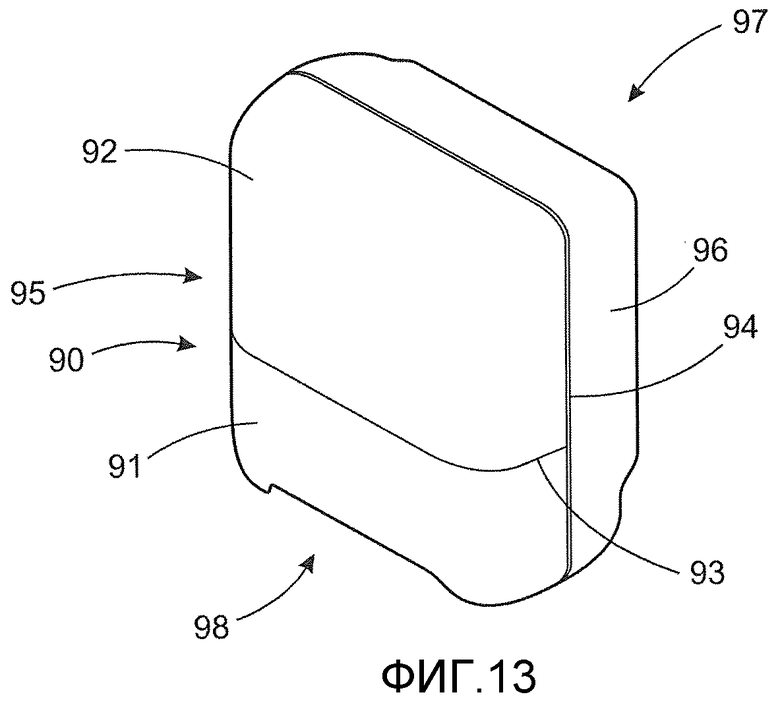

Фиг.13 - показывает первый пример выдачного устройства, содержащего часть выдачного устройства согласно изобретению.

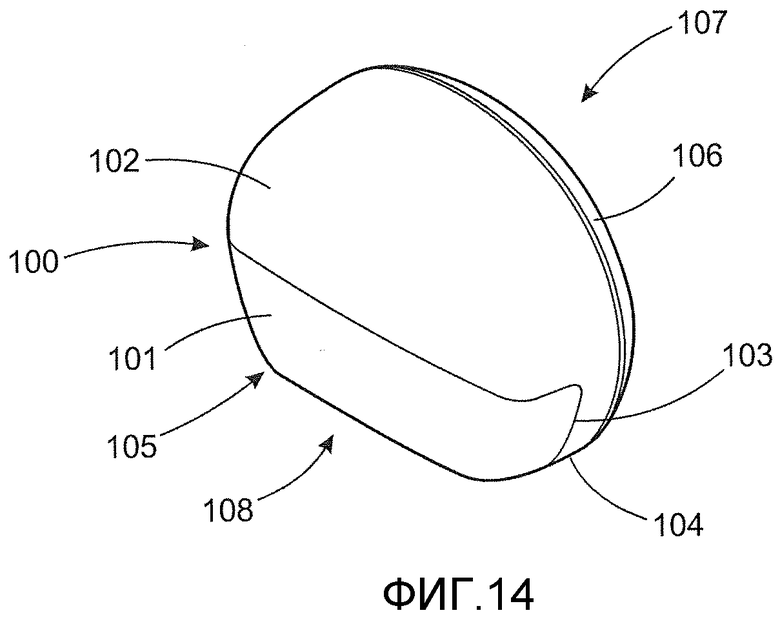

Фиг.14 - показывает второй пример выдачного устройства, содержащего часть выдачного устройства согласно изобретению.

Фиг.13 - показывает третий пример выдачного устройства, содержащего часть выдачного устройства согласно изобретению.

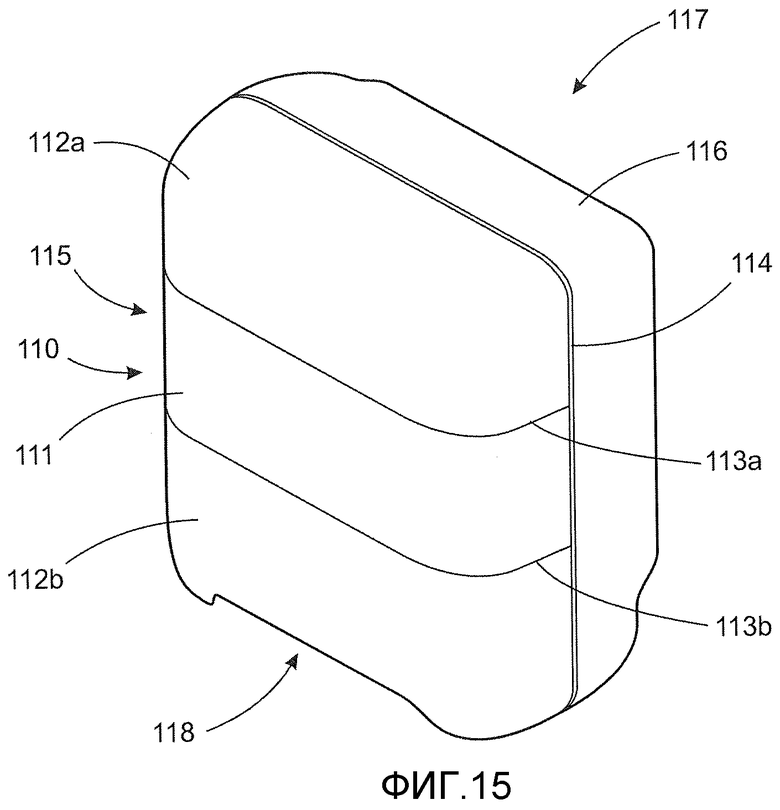

Фиг.15 - показывает четвертый пример выдачного устройства, содержащего часть выдачного устройства согласно изобретению.

Подробное описание вариантов осуществления изобретения

Фиг.1А и фиг.1В схематично иллюстрируют установку для осуществления двойного процесса литья под давлением для изготовления части выдачного устройства согласно изобретению.

В этом примере указанный процесс использует два узла 11, 12 впрыска и поворотную пресс-форму М, выполненные с возможностью последовательного формования путем литья под давлением единой части, используя два разных материала. Ниже процесс описывается для формования путем литья под давлением прозрачного и непрозрачного материалов, но он также может использоваться для любой комбинации прозрачного и/или цветного материалов. Пресс-форма М, используемая в этом примере, представляет собой пресс-форму с двумя полостями. Пресс-форма М закрыта в позиции первой полости, показанной на фиг. 1А, и нагревается до предварительно заданной рабочей температуры. Первый материал, которым обычно является материал, имеющий самую высокую температуру впрыска, вводится из первого узла 11 впрыска через основную систему 13 литниковых каналов в первую полость 15 для формирования первой детали 17. В этом примере первый материал - это прозрачная или полупрозрачная смола. Во время первого этапа литья под давлением объем пресс-формы, который будет занимать второй материал, закрывают от основной системы литниковых каналов. Пресс-форма открывается, и опорная плита поворачивается на 180°, как обозначено стрелкой А, в позицию второй полости, показанную на фиг. 1В, после чего пресс-форма закрывается. Вспомогательная система 14 литниковых каналов присоединяется к объему, который будет заполняться, и второй материал вводится из второго узла 12 впрыска во вторую полость 16 для формирования второй детали 18. В этом примере второй материал - это непрозрачная смола. После достаточного охлаждения отлитой части 17, 18 выдачного устройства, пресс-форму открывают и вынимают часть выдачного устройства.

Фиг.2 схематично иллюстрирует часть 20 выдачного устройства, изготовленную путем описанного выше процесса. Часть 20 выдачного устройства образована двумя деталями 17, 18, отформованными путем литья под давлением во время процесса, показанного на фиг. 1А-В. Детали 17, 18 соединены вдоль шва 21, продолжающегося от одного бокового края 22 до второго бокового края 23 части 20 выдачного устройства. На фиг. 2 дополнительно показано место 24 присоединения основной системы 13 литниковых каналов и соответствующее место 25 присоединения вспомогательной системы 14 литниковых каналов.

Во время процесса необходимо учитывать относительную температуру плавления двух материалов. Как было указано выше, материал, имеющий самую высокую температуру впрыска, обычно вводится первым. Чтобы гарантировать, что температура второго материала будет достаточна для по меньшей мере частичного плавления взаимодействующего с ним края первого материала, температура впрыска второго материала может быть увеличена. Увеличенная температура может быть больше рекомендуемой изготовителем температуры впрыска, но не выше температуры разложения материала.

В приведенном выше примере первым материалом является прозрачная смола, которая была испытана при двух разных температурах впрыска. Вторым материалом является непрозрачная смола, вводимая при одинаковой температуре в обоих испытаниях. Эти испытания описаны более подробно ниже.

Другими учитываемыми параметрами являются температура стенки пресс-формы, скорость впрыска, время задержки выдержки впрысками и температура формуемой детали. Например, температурой стенки пресс-формы управляют, чтобы поддерживать у первой детали желаемую температуру во время поворота первой детали в позицию второго впрыска. Таким способом край первой детали не будет вызывать охлаждение впрыскиваемого второго материала до того, как взаимодействующие края не сплавятся. Температура обеих деталей может также поддерживаться во время следующих впрыскиваний, чтобы минимизировать искажение формы части выдачного устройства во время последующего охлаждения полной части выдачного устройства. Так как каждое место впрыска питается независимым узлом впрыска, скоростями и давлениями впрыска можно точно управлять и адаптировать для каждого впрыскиваемого материала.

Дополнительно к конструкции инструмента учитываются толщина стенки формуемой детали, структура поверхности участка от основной системы литниковых каналов, чтобы избежать проблемы вентиляции, поверхность инструмента и температура для извлечения из пресс-формы, место присоединения системы литниковых каналов для оптимального сцепления между деталями в зависимости от потока, и того, как часть выдачного устройства будет извлекаться из пресс-формы, заставляя прилагать усилие к области сцепления между деталями.

Чтобы увеличить сцепление между контактирующими краями двух материалов, шву должна быть придана конкретная конфигурация. Шов по предшествующему уровню техники, показанный на фиг. 3, образуемый путем соединения двух одинаковых материалов, используется как сравнительный образец. Образец по предшествующему уровню техники был подвергнут сравнительному испытанию, используя образцы, содержащие несколько альтернативных швов согласно изобретению, и образец, содержащий кусок однородного непрозрачного материала, имеющего ту же толщину, что и сравнительный образец. Швы согласно изобретению показаны на фиг. 4А-4D. Испытание будет описано более подробно ниже.

Фиг. 3 схематично иллюстрирует шов по предшествующему уровню техники между прозрачной первой деталью 1 и непрозрачной второй деталью 32. Первая и вторая детали 31, 32 имеют одинаковую толщину стенки и соединены встык с помощью прямого плоского шва 33.

Фиг. 4А-4D схематично иллюстрируют поперечные сечения нескольких альтернативных швов согласно изобретению. Фиг. 4А показывает прозрачную первую деталь 41а и непрозрачную вторую деталь 42а. Первая и вторая детали 41а, 42а имеют одинаковую толщину стенки, составляющую 3 мм, и соединены встык с помощью шва 43а, содержащего несколько ступеней. Шов продолжается на расстояние, равное 2,5 толщины второй детали 42а, в направлении, поперечном направлению шва 43а между деталями. Передние поверхности соответствующих соединенных деталей полностью находятся на одном уровне относительно друг друга вдоль шва. В области шва передний край второй детали 42а выполнен таким образом, чтобы перекрывать первую деталь 41а, чтобы скрыть шов 43а. Шов 43а будет описан более подробно ниже (см. фиг. 5). На фиг. 4А-D ступени показаны как четкие ступени с прямоугольными угловыми участками для ясности. Однако в конечном шве между двумя полученными литьем под давлением деталями по меньшей мере угловые участки контактных поверхностей расплавлены для образования сплавленного шва. Чтобы достичь желаемой прочности, каждый угловой участок ступеней выполнен таким образом, чтобы плавится во время второго этапа литья под давлением. Было найдено, что за счет ступеней, сформированных по существу прямоугольными угловыми участками вдоль всей длины шва, обеспечивается формирование однородного прочного шва. Когда расплавленный материал, вводимый во время второго этапа литья под давлением, достигает отвержденного края первой детали, угловые участки облегчают сплавление первой и второй деталей. Чтобы гарантировать это, температура материала, который будет вводиться, и/или температура пресс-формы должны управляться для достижения желаемого результата.

Фиг. 4В показывает прозрачную первую деталь 41b и непрозрачную вторую деталь 42b. Первая и вторая детали 41b, 42b соединены встык с помощью шва 43b, содержащего несколько ступеней. Шов продолжается на расстояние, составляющее 2,5 толщины второй детали 42b, в направлении, поперечном направлению шва 43b между деталями. Первая деталь 41b имеет толщину стенки, которая выполнена таким образом, чтобы увеличиваться в направлении второй детали 42b. Чтобы избежать видимого увеличения прозрачной первой детали 41b, толщина стенки увеличивается постепенно от 3 мм до 4 мм на расстоянии 65 мм от переднего края первой детали 41b. Увеличенная толщина стенки располагается на внутренней, или задней, поверхности первой детали 41b. Вторая деталь 42b имеет постоянную толщину стенки, составляющую 3 мм. Передние поверхности соответствующих соединенных деталей полностью находятся на одном уровне относительно друг друга вдоль шва. В области шва, передний край первой детали 41b имеет выступ 44b, выполненный таким образом, чтобы перекрывать вторую деталь 42b, чтобы усилить и скрыть шов 43b. Протяженность перекрытия в поперечном направлении шва составляет до 1 толщины части выдачного устройства. Толщина выступа 44b постепенно уменьшается до нуля, например за счет закругленного участка, показанного на фиг. 4B. Участок стенки, имеющий увеличенную толщину, продолжается через конец ступенчатого участка шва 43b и затем закругляется в направлении внутренней поверхности второй детали 42b.

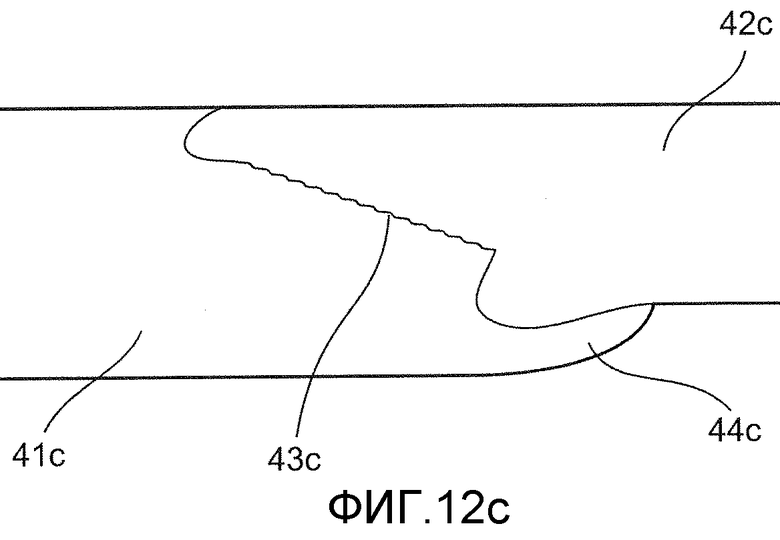

Фиг. 4С показывает прозрачную первую деталь 41с и непрозрачную вторую деталь 42с. Первая и вторая детали 41с, 42с соединены встык с помощью шва 43с, содержащего несколько ступеней. Шов продолжается на расстояние, составляющее 2,5 толщины второй детали 42c, в направлении, поперечном направлению шва 43c между деталями. Первая деталь 41c имеет толщину стенки, которая выполнена таким образом, чтобы увеличиваться в направлении второй детали 42c. Чтобы избежать видимого увеличения прозрачной первой детали 41c, толщина стенки увеличивается постепенно в указанном поперечном направлении. Толщина стенки увеличивается от 3 мм до 4 мм на расстоянии 15 мм от переднего края первой детали 41с. Вторая деталь 42c имеет постоянную толщину стенки, составляющую 3 мм. Передние поверхности соответствующих соединенных деталей полностью находятся на одном уровне относительно друг друга вдоль шва. В области шва передний край первой детали 41c имеет выступ 44c, выполненный таким образом, чтобы перекрывать вторую деталь 42c, чтобы усилить и скрыть шов 43c. Протяженность перекрытия в поперечном направлении шва составляет до 1 толщины части выдачного устройства. Толщина выступа 44c постепенно уменьшается до нуля, например за счет закругленного участка, показанного на фиг. 4C. Участок стенки, имеющий увеличенную толщину, продолжается через конец ступенчатого участка шва 43c и затем закругляется в направлении внутренней поверхности второй детали 42c.

Фиг. 4D показывает прозрачную первую деталь 41с и непрозрачную вторую деталь 42d. Первая и вторая детали 41d, 42d соединены встык с помощью шва 43d, содержащего несколько ступеней. Шов продолжается на расстояние, составляющее 2,5 толщины второй детали 42d, в направлении, поперечном направлению шва 43d между деталями. Первая деталь 41d имеет толщину стенки, которая выполнена таким образом, чтобы увеличиваться в направлении второй детали 42d. Чтобы избежать видимого увеличения прозрачной первой детали 41d, толщина стенки увеличивается постепенно в указанном поперечном направлении. Толщина стенки увеличивается от 3 мм до 4 мм от места на внутренней поверхности непосредственно напротив переднего края второй детали 42d, где он контактирует с первой деталью 41d. Вторая деталь 42d имеет постоянную толщину стенки, составляющую 3 мм. Передние поверхности соответствующих соединенных деталей полностью находятся на одном уровне относительно друг друга вдоль шва. В области шва, передний край первой детали 41d имеет выступ 44d, выполненный таким образом, чтобы перекрывать вторую деталь 42d, чтобы усилить и скрыть шов 43d. Размер перекрытия в поперечном направлении шва составляет до толщины части выдачного устройства. Толщина выступа 44d постепенно уменьшается до нуля, например за счет закругленного участка, показанного на фиг. 4D. Участок стенки, имеющий увеличенную толщину, продолжается через конец ступенчатого участка шва 43d, и затем закругляется в направлении внутренней поверхности второй детали 42d.

Фиг. 4В-4D показывают шов с перекрытием, где кромка или выступ 44b, 44с, 44d на одной детали продолжается за пределы поперечной протяженности шва. Выступ 44b, 44с, 44d частично перекрывает заднюю поверхность на противоположной детали для усиления шва. Сравнительные испытания на изгиб и удар показали, что перекрытие этого типа будет обеспечивать только ограниченное улучшение прочности шва при изгибе. Однако заметный положительный эффект был отмечен во время испытания на удар. Следовательно, чтобы дополнительно улучшить ударную прочность части выдачного устройства, вдоль участка шва, который вероятно подвергнется ударному воздействию, может быть предусмотрена перекрывающая область, описанная выше. Примером такого участка может быть передняя поверхность наружной крышки выдачного устройства бумажных салфеток в туалетной комнате.

Фиг. 5 показывает в увеличенном масштабе шов на фиг. 4А, содержащий прозрачную первую деталь 41а и непрозрачную вторую деталь 42а. Передний край первой детали 41а отформован путем литья под давлением таким образом, чтобы образовать несколько четких ступеней 44, 45, 46. Высота ступеней выбирается в зависимости от толщины стенки выдачного устройства рядом со швом 43а. В этом примере толщина стенки выдачного устройства рядом со швом составляет 3 мм, и высота ступеней выбирается исходя из этого размера. Например, в шве 43а, соединяющем прозрачную деталь 41а и непрозрачную деталь 42а, первая ступень 44 рядом с наружной поверхностью 47 части выдачного устройства, должна быть больше, чем несколько промежуточных ступеней 45. Это обеспечивает четкую линию, разделяющую две детали 41а, 42а, и облегчает заполнение пресс-формы рядом с краем первой детали 41а во время второго этапа литья под давлением. Более высокая первая ступень 46 рядом со швом 43а также будет защищать этот участок части выдачного устройства от того, чтобы он не стал частично прозрачным. Аналогичным образом, последняя ступень 46 рядом с внутренней поверхностью 48 части выдачного устройства должна быть больше промежуточных ступеней 45 для облегчения заполнения пресс-формы рядом с краем первой детали 41а. В последнем случае, ступени 44, 46, выполненные рядом как с наружной, так и внутренней поверхностями 47, 48, имеют каждая высоту 0,2 мм. Для стенки выдачного устройства, имеющей постоянную общую толщину 2 мм, наружные первые ступени могут быть разделены несколькими промежуточными ступенями высотой 0,05-0,1 мм. В данном случае промежуточные ступени имеют равную высоту 0,05 мм.

Фиг. 6 показывает схематично в увеличенном масштабе сечение детали, имеющей множество ступеней, как показано согласно первому примеру. Эта деталь соответствует первой детали 41а, показанной на фиг. 5. Как было описано выше, передний край первой детали 41а отформован путем литья под давлением таким образом, чтобы образовать несколько четких ступеней 44, 45, 46 во время первого этапа литья под давлением согласно изобретению. Первая ступень 44 рядом с наружной поверхностью 47 детали имеет большую высоту, чем несколько промежуточных ступеней 45. Аналогичным образом, последняя ступень 46 рядом с внутренней поверхностью 48 детали должна быть больше, чем промежуточные ступени 45, для облегчения заполнения пресс-формы рядом с краем первой детали 41а. Первая деталь 41а будет соединена со второй деталью 41b (см. фиг. 5) во время второго этапа литья под давлением.

Фиг. 7 показывает схематично в увеличенном масштабе сечение первой детали 51, имеющей выступы 52 согласно второму примеру. Согласно этому примеру, контактная поверхность 53 имеет приподнятые средства для увеличения контакта в форме нескольких конических выступов 52. Подобно описанному выше примеру, передний край первой детали 51 отформован путем литья под давлением таким образом, чтобы образовать по меньшей мере две ступени 54, 56. Первая ступень 54 рядом с наружной поверхностью 57 детали имеет высоту, соответствующую половине толщины первой детали 51. На фиг.7 приподнятые средства для увеличения контакта образуют два ряда 55а, 55b конических выступов 52 вдоль длины переднего края. В качестве альтернативы, множество отдельных выступов могут располагаться в по меньшей мере одну равномерную или неравномерную линию вдоль длины шва. Выступы также могут быть равномерно распределены по всей второй контактной поверхности. Передний край вместе с соответствующими выступами 52, контактная поверхность 53 и ступени 54, 56 последовательно образуют участок шва между первой деталью 51 и формуемой путем литья под давлением второй деталью (не показана) для образования части выдачного устройства.

Фиг. 8 показывает схематично в увеличенном масштабе сечение первой детали 61, имеющей ребро 62 согласно третьему примеру. Согласно этому примеру, контактная поверхность 63 имеет приподнятые средства для увеличения контакта в форме ребра 62, продолжающегося параллельно переднему краю первой детали 61. Подобно описанному выше примеру, передний край первой детали 61 отформован путем литья под давлением таким образом, чтобы образовать по меньшей мере две ступени 64, 66. Первая ступень 64 рядом с наружной поверхностью 67 детали имеет высоту, соответствующую половине толщины первой детали 61. На фиг.8 приподнятое средство для увеличения контакта образует одно ребро V-образной формы вдоль длины переднего края. В качестве альтернативы, ребро может иметь I-образную, U-образную или прямоугольную форму поперечного сечения в поперечном направлении переднего края. Дополнительно, могут быть обеспечены множество параллельных ребер. Передний край вместе с соответствующими выступами 62, контактная поверхность 63 и ступени 64, 66 последовательно образуют участок шва между первой деталью 61 и формуемой путем литья под давлением второй деталью (не показана) для образования части выдачного устройства.

Фиг. 9 показывает схематично в увеличенном масштабе сечение первой детали 71, имеющей прерывистые ребра 72а, 72b согласно четвертому примеру. Согласно этому примеру, контактная поверхность 73 имеет приподнятые средства для увеличения контакта в форме плоских, прямоугольных или I-образных ребер 72а, 72b, продолжающихся параллельно переднему краю первой детали 71. Подобно описанному выше примеру, передний край первой детали 71 отформован путем литья под давлением таким образом, чтобы образовать по меньшей мере две ступени 74, 76. Первая ступень 74, смежная наружной поверхности 77 детали, имеет высоту, соответствующую половине толщины первой детали 71. На фиг.9 приподнятое средство для увеличения контакта образует прерывистое ребро 72, имеющее I-образную форму, которое обеспечивает усиление выбранных участков вдоль длины переднего края. В качестве альтернативы, ребро может иметь V-образную или U-образную форму поперечного сечения в поперечном направлении переднего края. Дополнительно, могут быть обеспечены множество параллельных ребер, причем прерывистые ребра могут располагаться в шахматном порядке. Передний край вместе с соответствующими выступами 72а, 72b, контактная поверхность 73 и ступени 74, 76 последовательно образуют участок шва между первой деталью 71 и формуемой путем литья под давлением второй деталью (не показана) для образования части выдачного устройства.

В описанных выше примерах, как показано на фиг. 6-9, указанный по меньшей мере один выступ или ребро может иметь высоту до половины толщины первой ступени, измеренную от основания выступа или ребра, в плоскости первой контактной поверхности, к наружной поверхности части выдачного устройства в направлении под прямым углом к наружной поверхности. Выступы/ребра могут иметь одинаковые или разные высоты. Также, полученный в результате шов, описанный в приведенных выше примерах, может идти на расстояние до 5 толщин самой тонкой из первой и второй деталей, в направлении, поперечном направлению шва между деталями. Например, на фиг. 6 ширина полученного в результате шва соответствует расстоянию между первой и второй ступенями 44, 46, измеренному под прямым углом от переднего края.

Фиг. 10 схематично иллюстрирует деталь 71, имеющую прерывистые ребра 72а, 72b, 72с, 72d, 72е, показанные на фиг. 9. Как схематично показано на фиг. 10, ребра располагаются в тех областях, где вызываемое внешней нагрузкой напряжение, как ожидается, будет относительно большим. Например, несколько ребер 72а, 72b, 72с, 72d, 72е располагаются вблизи друг друга вдоль участка А в середине передней поверхности детали 71, который вероятно подвергнется воздействию ударной нагрузки. Ребра 72а, 72b, 72с могут располагаться вблизи друг друга и/или быть выполнены более длинными на этом участке. Ударная нагрузка, воздействующая на переднюю поверхность, будет также увеличивать напряжение на угловом участке В детали 71, требуя, чтобы на каждом таком участке В было обеспечено усиливающее ребро 72d.

Деталь 71 также содержит свободный участок С бокового края, в котором может возникать напряжение, вызываемое как ударной нагрузкой, так и усилиями, создаваемыми в материале во время охлаждения полученной литьем под давлением части выдачного устройства. Поэтому каждый участок С бокового края имеет усиливающее ребро 72е. Отметим, что ребра на фиг. 10 для ясности изображения показаны не в масштабе.

Фиг. 11 схематично иллюстрирует деталь 41а, имеющую ступенчатый край 80, содержащий несколько четких ступеней 44, 45, 46, как показано на фиг. 6. На фиг. 11 можно увидеть, что ступенчатый край 80 продолжается непрерывно от одного бокового края 81 детали 41а до второго бокового края 82.

На фиг. 12А-12С иллюстративно представлены изображения фактических снимков поперечных сечений нескольких образцов частей выдачных устройств, соответствующих схематическим поперечным сечениям, показанным на фиг. 4А-4С. На фиг. 12А-12С части выдачного устройства были разрезаны в поперечном направлении шва между первой и второй деталями. Таким образом, фиг. 12А, соответствующая фиг. 4А, показывает прозрачную первую деталь 41а и непрозрачную вторую деталь 42а. Первая и вторая детали 41а, 42а имеют одинаковую толщину стенки, составляющую 3 мм, и соединены встык с помощью шва 43а, содержащего несколько ступеней. Как можно увидеть на чертеже, контактные поверхности были соединены и угловые участки четких ступеней были расплавлены, чтобы образовать закругленные поверхности и объединиться со второй деталью 42а во время второго этапа литья под давлением.

Фиг. 12В и фиг. 12С показывают прозрачную первую деталь 41b, 41с и непрозрачную вторую деталь 42b, 42с. Первая и вторая детали 41b, 42b; 41c, 42c соединяются встык с помощью шва 43b, 43с, содержащего несколько ступеней. Шов продолжается на расстояние, составляющее 2,5 толщины второй детали 42b, 42c, в направлении, поперечном направлению шва 43b, 43c между деталями. Первая деталь 41b, 41c имеет толщину стенки, которая выполнена таким образом, чтобы увеличиваться в направлении второй детали 42b, 42c. Передний край первой детали 41b, 41c имеет выступ 44b, 44c, выполненный таким образом, чтобы перекрывать вторую деталь 42b, 42c, чтобы усилить и скрыть шов 43b, 43c. Как показано на фиг. 12А, контактные поверхности были соединены, и угловые участки четких ступеней расплавлены таким образом, чтобы образовать закругленные поверхности и объединиться с второй деталью 42b, 42c во время второго этапа литья под давлением.

В отличие от решения по предшествующему уровню техники, показанному на фиг. 3, шов между двумя деталями способен выдерживать испытание на удар, в котором часть выдачного устройства подвергается воздействию удара энергий 15 Дж. Это испытание описано более подробно ниже. При воздействии ударной нагрузки, превышающей используемую в указанном испытании, часть выдачного устройства будет разрушаться рядом со швом и параллельно ему.

Фиг. 13 показывает первый пример выдачного устройства, содержащего часть выдачного устройства согласно изобретению. В этом примере часть 90 выдачного устройства образована прозрачной первой деталью 91 и непрозрачной второй деталью 92. Первая деталь 91 и вторая деталь 92 соединены с помощью шва 93, продолжающегося от первого бокового края 94 до второго бокового края 95 части 90 выдачного устройства. Детали 91, 92 могут быть соединены с помощью любого из швов, описанных для фиг. 6-9. Часть 90 выдачного устройства соединяется с возможностью отсоединения с задней секцией 96 выдачного устройства, чтобы образовать корпус 97 выдачного устройства. Задняя секция 96 выдачного устройства выполнена с возможностью установки на вертикальной поверхности, такой как стена. В этом примере корпус 97 выдачного устройства используется в выдачном устройстве для пачки бумажных салфеток или тому подобного, которые извлекаются через отверстие 98 выдачного устройства в нижней поверхности выдачного устройства.

Фиг. 14 показывает второй пример выдачного устройства, содержащего часть выдачного устройства согласно изобретению. В этом примере часть 100 выдачного устройства образована прозрачной первой деталью 101 и непрозрачной второй деталью 102. Первая деталь 101 и вторая деталь 102 соединены с помощью шва 103, продолжающегося от первого бокового края 104 до второго бокового края 105, расположенного вдоль нижней ограничивающей секции части 100 выдачного устройства. Детали 101, 102 могут быть соединены с помощью любого из швов, описанных для фиг. 6-9. Часть 100 выдачного устройства соединена с возможностью отсоединения с задней секцией 106 выдачного устройства, чтобы образовать корпус 107 выдачного устройства. Задняя секция 106 выдачного устройства выполнена с возможностью установки на вертикальной поверхности, такой как стена. В этом примере корпус 107 выдачного устройства используется в выдачном устройстве для рулона бумаги или тому подобного, которая извлекается через отверстие 108 выдачного устройства в нижней поверхности выдачного устройства.

Фиг. 15 показывает третий пример выдачного устройства, содержащего часть выдачного устройства согласно изобретению. В этом примере часть 110 выдачного устройства образована центральной прозрачной первой деталью 111 и верхней и нижней непрозрачными вторыми деталями 112а, 112b. Первая деталь 111 и вторые детали 112а, 112b соединены с помощью швов 113а и 113b, соответственно. Оба шва 113а, 113b идут параллельно от первого бокового края 114 до второго бокового края 115 части 110 выдачного устройства. Детали 111, 112а, 112b могут быть соединены с помощью любого из швов, описанных для фиг. 6-9. Часть 110 выдачного устройства соединена с возможностью отсоединения с задней секцией 116 выдачного устройства. Задняя секция 116 выдачного устройства выполнена с возможностью установки на вертикальной поверхности, такой как стена. В этом примере корпус 117 выдачного устройства используется в выдачном устройстве для пачки бумажных салфеток или тому подобного, которые извлекаются через отверстие 118 выдачного устройства в нижней поверхности выдачного устройства.

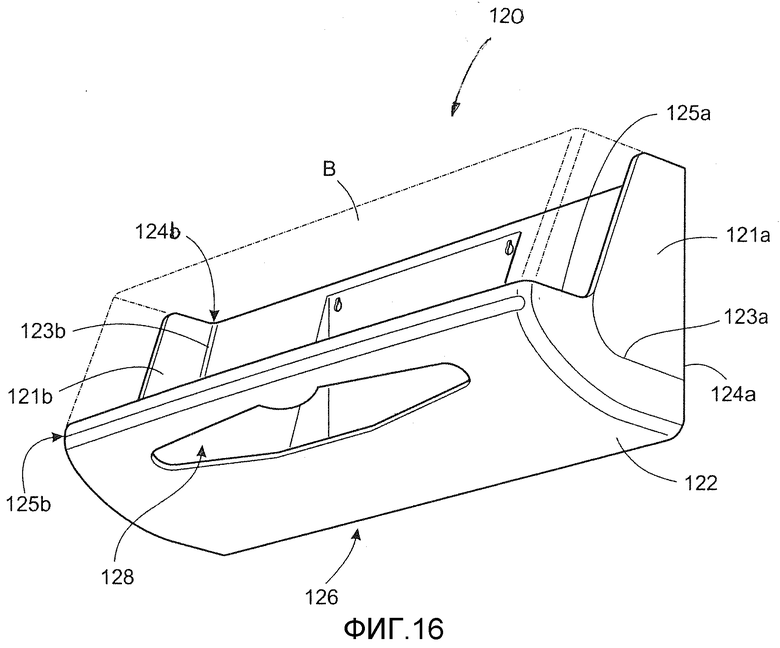

Фиг. 16 показывает четвертый пример выдачного устройства, содержащего часть выдачного устройства согласно изобретению. На чертеже показан перспективный вид снизу выдачного устройства моноблочного или неразъемного типа, в этом случае выдачное устройство типа кронштейн. Согласно изобретению, часть выдачного устройства содержит кронштейн 120 для размещения или поддержки пакета или коробки В с влажными салфетками (изображенного штриховыми линиями). Кронштейн 120 содержит пару прозрачных первых деталей 121а, 121b с каждой стороны кронштейна 120 и единую заднюю и нижнюю непрозрачную вторую деталь 122. Первые детали 121а, 121b и вторая деталь 122 соединены с помощью швов 123а и 123b, соответственно. Оба шва 123а, 123b идут от первого бокового края 124а, 124b по задней стороне кронштейна до второго бокового края 125а, 125b, смежного передней стороне кронштейна 120. Детали 121а, 121b, 122 могут быть соединены с помощью любого из швов, описанных для фиг. 6-9. Кронштейн 120 имеет заднюю секцию 126 (не показана), обеспечивающую возможность его крепления к стене или подобной вертикальной поверхности. В этом примере кронштейн 120 используется в выдачном устройстве для коробки В, содержащей пачку бумажных салфеток или тому подобное, которые извлекаются через отверстие 128 выдачного устройства в нижней поверхности выдачного устройства.

Выдачное устройство в виде неразъемного кронштейна может быть изготовлено из по меньшей мере двух пластиковых деталей, имеющих два или более разных цветов или комбинацию прозрачных, матовых или непрозрачных участков. Подобное выдачное устройство типа кронштейн может использоваться в качестве выдачного устройства мыла, которое содержит неразъемный кронштейн, в или на котором размещается или поддерживается сменный сосуд с мылом. В последнем случае сменный сосуд может быть выполнен таким образом, чтобы выглядеть подобно «колпаку» или наружной крышке, как используемая в широкодоступных типах выдачных устройств мыла. Другими словами, сменный блок (т.е. сосуд с мылом) будет занимать место одной из частей выдачного устройства (т.е. колпака). В таких случаях выдачное устройство типа кронштейн образует неразъемное выдачное устройство, определяемое как часть выдачного устройства согласно изобретению.

При выборе материалов должно быть установлено, что используемые смолы являются по существу совместимыми и между ними отсутствуют антагонистические эффекты. Подходящими материалами для использования в описанном выше способе являются акрилнитрил-бутадиен-стирол (АБС) пластики и/или метилметакрилат-АБС (МАБС) пластики. Однако эти материалы приведены только для примера, и изобретение не ограничено указанными материалами. В описанных ниже примерах испытывались материалы Terlux ® TR2802 MABS (BASF Corp.) или Polylux ® C2 MABS (A.Schulman GmbH) для прозрачной первой детали, и Polyman ® M/MI A40 ABS (A.Schulman GmbH) для непрозрачной второй детали.

Сравнительное испытание на изгиб проводилось, используя выборку приведенных выше материалов для швов, иллюстрируемых на фиг. 3 и фиг. 4А-D. Проводимое испытание соответствует стандарту ISO 178:2001. Испытуемые образцы в виде пяти отдельных полос с размерами 1 см на 10 см были отрезаны от нескольких полученных литьем под давлением деталей. Конфигурации шва включали в себя шов по предшествующему уровню техники, показанный на фиг. 3, в качестве сравнительного образца, швы, показанные на фиг. 4А-D, и образец, содержащий кусок однородного непрозрачного материала, имеющего ту же толщину, что и сравнительный образец. Образцы удерживались на каждом свободном конце и подвергались воздействию усилия, прилагаемого ко шву. Во время этого испытания пиковая нагрузка (МПа) и разрушающее напряжение (МПа) записывались.

В таблице 1 образцы 1А-1С соответствуют шву согласно сравнительному шву на фиг. 3, при этом образцы содержат разные материалы, соединенные при разных температурах впрыска. Подобным образом, образцы 2А-2В соответствуют шву согласно шву на фиг. 4А, тогда как образцы 3-5 соответствуют шву согласно фиг. 4В-D, соответственно. Образец 6 содержит кусок однородного непрозрачного материала с той же толщиной, что и у сравнительного образца.

Также было найдено, что целенаправленный выбор температур впрыска во время первого и/или второго этапов литья под давлением имеет положительный эффект для улучшения свойств шва между двумя деталями.

Согласно одному примеру, часть выдачного устройства изготовлена из материала Polylux ® C2 MABS (A.Schulman GmbH) для прозрачной первой детали и Polyman ® M/MI A40 ABS (A.Schulman GmbH) для непрозрачной второй детали части выдачного устройства. Температура впрыска (или температура корпуса) изменялась для первого этапа литья под давлением. Согласно каталогу материалов, содержащему технические данные об пластиковых материалах, поставляемых компанией A.Schulman GmbH ("Schulamid" ®; page 28; 3rd edition May 2006), можно увидеть, что рекомендованной температурой впрыска для материала Polylux ® C2 MABS является 200-240°C.

При осуществлении двойного процесса литья под давлением согласно изобретению, на первом этапе литья под давлением используется температура 260-290°, предпочтительно 280°C, для прозрачной первой детали. В сочетании с конфигурацией шва, показанной на фиг. 4А-D, в частности на фиг. 4А, последующее испытание показало, что увеличенная температура впрыска во время первого этапа литья под давлением ведет к улучшению конструктивной прочности шва, соединяющего детали.

Испытание на изгиб

Прозрачный

Как видно из таблицы 1, образцы 2А и 2В, соответствующие шву, показанному на фиг. 4А, будут обеспечивать сцепление между двумя деталями, которое равно или лучше, чем у образца 6, содержащего кусок однородного непрозрачного материала. Испытание также показывает, что прочность шва в образцах 2А и 2В почти в два раза лучше, чем у сравнительного образца, независимо от материала или температуры впрыска.

Во время испытаний было найдено, что образцы 3-5, несмотря на то, что они имеют шов по существу той же конфигурации, имеют тенденцию разрушаться рядом с закругленным концевым участком прозрачных деталей, где они соединены с непрозрачной деталью. Ясно, что концевой участок создает ослабленный участок в этом месте. Несмотря на это, прочность образцов 3-5 все же будет равна или выше, чем прочность сравнительного образца 1А-1С.

Дополнительно было проведено испытание на удар, имитирующее внешнее усилие, прилагаемое к части выдачного устройства, выполненной в форме передней крышки, в области шва. Подходящее испытание, разработанное для этой цели, включает в себя подвешивание груза, прикрепленного к поворотному рычагу, груз отпускается, чтобы ударить по ограниченной области передней поверхности крышки выдачного устройства, установленной на неподвижной поверхности к опоре для крепления выдачного устройства к стенке. Это испытание имитирует ситуацию, когда по выдачному устройству бьет объект или человек с предварительно заданным усилием.

Согласно одному примеру, испытание использует груз массой 13 кг, прикрепленный к рычагу, имеющему длину 0,75 м. Часть груза, предназначенная ударять по передней поверхности части выдачного устройства, имеет площадь, соответствующую средней площади ладони взрослого мужчины, соответствующую плоской прямоугольной области площадью 63 см2 (7×9 см). Рычаг, к которому прикреплен груз, шарнирно поворачивается из вертикального в горизонтальное положение, по дуге с углом приблизительно 34°, и отпускается. Этот угол может быть выбран и установлен таким образом, чтобы обеспечить воспроизводимую желаемую энергию удара. Энергия удара, поглощаемая частью выдачного устройства, используя описанные выше настройки при испытании, должна соответствовать величине 15 Дж. Во время испытания, части выдачного устройства подвергаются ударам в 10 Дж и 15 Дж, соответственно. Меньшая величина была выбрана как минимальный приемлемый уровень, и большая величина была выбрана как предпочтительный уровень для ударной прочности без разрушения.

Испытывались несколько комбинаций материалов и браковались, если по меньшей мере одна из деталей разрушилась при ударе. Испытывались дополнительные комбинации материалов и браковались, если шов между деталями раскалывался или разламывался.

После осуществления значительного количества испытаний для определения прочности различных конфигураций шва и комбинаций материалов, было установлено, что комбинация АБС материалов или АБС и МАБС материалов обеспечивает шов, который имеет желаемые свойства. Дополнительно к подходящим свойствам по качеству поверхности, например внешний блеск и стойкость к царапинам, было найдено, что полученная путем литья под давлением часть выдачного устройства, содержащая шов согласно изобретению, имеет желаемую прочность и выдерживает испытание на удар без раскалывания. Примерами таких материалов являются Polylux ® C2 MABS (A.Schulman GmbH) для прозрачной первой детали и Polyman ® M/MI A40 ABS (A.Schulman GmbH) для непрозрачной второй детали части выдачного устройства.

Инструмент, используемый в описанном примере, конструктивно представляет собой поворотную плиту. Она содержит двухпозиционный инструмент, который поворачивается в вертикальном (или горизонтальном) направлении. Поворотная плита удерживается в первом положении на первой позиции литья под давлением для литья под давлением первого материала. Она затем поворачивается во второе положение на второй позиции для литья под давлением второго материала.

Альтернативной конструкцией инструмента является модель с разделительным элементом (сердечником). В модели с разделительным элементом подвижный разделительный элемент сначала находится в закрытом положении, и вводится первый материал. Затем подвижный разделительный элемент перемещается в открытое положение, и вводится второй материал.

Изобретение не ограничено описанными выше примерами и может свободно изменяться в пределах объема изобретения, определенного в формуле изобретения. Например, в приведенных выше примерах описывается комбинация прозрачного и непрозрачного материалов. Дополнительно, могут использоваться комбинации одного или более цветных и/или прозрачных материалов. Также, примеры описывают один шов, продолжающийся горизонтально или под углом по передней поверхности части выдачного устройства. Альтернативные решения могут содержать один или более швов, идущие вертикально или окружающие один угловой участок. Шов не обязательно должен располагаться вдоль прямой линии, как описано выше, но также может идти вдоль изогнутой, волнистой или несимметричной линии.

Изобретение может быть использовано для выдачи рулонов или стоп бумаги или других материалов, моющих средств. Кожух выданного устройства содержит первую полученную литьем под давлением пластиковую деталь (41a), имеющую соответствующую первую сопрягаемую поверхность, и вторую полученную литьем под давлением пластиковую деталь (42a), имеющую соответствующую вторую сопрягаемую поверхность. Детали соединены посредством шва (43a), образованного первой сопрягающейся поверхностью и второй сопрягающейся поверхностью во время литья под давлением. Шов имеет ступенчатую конфигурацию (44, 45, 46) и ударную прочность, равную или большую прочности по меньшей мере одной из первой и второй отформованных пластиковых деталей, что предотвращает деформацию кожуха выдачного устройства. 15 з.п. ф-лы, 16 ил., 1 табл.

1. Кожух выдачного устройства для расходуемых материалов, содержащий по меньшей мере две детали (17, 18, 41a, 42a), соединенные посредством шва (21, 43a), причем кожух (20) выдачного устройства содержит первую полученную литьем под давлением пластиковую деталь (17, 41a), имеющую соответствующую первую сопрягаемую поверхность, вторую полученную литьем под давлением пластиковую деталь (18, 42a), имеющую соответствующую вторую сопрягаемую поверхность, и шов (21, 43a), образованный первой сопрягаемой поверхностью и второй сопрягаемой поверхностью во время литья под давлением, для соединения первой детали и второй детали (17, 18, 32, 41a, 42a) с образованием кожуха (20) выдачного устройства, отличающийся тем, что для сопрягаемых поверхностей выбрана ступенчатая конфигурация шва, и полученный в результате шов (21, 43a) имеет ударную прочность, равную или большую прочности по меньшей мере одной из первой и второй отформованных пластиковых деталей (17, 18, 41a, 42a) рядом со швом (21, 43a).

2. Кожух по п.1, отличающийся тем, что первая сопрягаемая поверхность и вторая сопрягаемая поверхность являются, по существу, неплоскими.

3. Кожух по п.1, отличающийся тем, что каждая из первой детали и второй детали (17, 18, 41a, 42a) выбрана из группы АБС пластиковых материалов.

4. Кожух по п.2, отличающийся тем, что каждая из первой детали и второй детали (17, 18, 41a, 42a) выбрана из группы АБС пластиковых материалов.

5. Кожух по п.1, отличающийся тем, что первая деталь (17, 41a) является АБС пластиковым материалом, а вторая деталь (18, 42a) является МАБС пластиковым материалом.

6. Кожух по п.2, отличающийся тем, что первая деталь (17, 41a) является АБС пластиковым материалом, а вторая деталь (18, 42a) является МАБС пластиковым материалом.

7. Кожух по любому из пп.3-6, отличающийся тем, что первая деталь (17, 41a) является непрозрачным АБС пластиковым материалом.

8. Кожух по п.5 или 6, отличающийся тем, что вторая деталь (18, 42a) является прозрачным МАБС пластиковым материалом.

9. Кожух по любому из пп.1-6, отличающийся тем, что толщина шва (21, 43a) равна или больше толщины по меньшей мере одной из первой или второй деталей (17, 18, 41a, 42a) рядом со швом (21, 43a).