Изобретение относится к устройству для регулировки развала и/или схождения колес подвески колеса, прежде всего для транспортных средств, согласно ограничительной части пункта 1 формулы изобретения.

Подвеска колес подобного типа общеизвестна и отображает конструкцию, в которой определяющие развал и/или схождение колес цилиндры исполнительного механизма посредством двух исполнительных приводов и двух электродвигателей в обоих направления вращения перемещаются в одном и том же направлении или в противоположных направлениях. Для регулировки задних колес подвески колес, как правило, для коррекции схождения и/или развала требуются лишь небольшие угловые градусы, при этом затраты на два исполнительных привода и два электродвигателя являются существенными.

Задача изобретения заключается в том, чтобы предложить устройство для регулировки развала и/или схождения колес подвески колес, которое является изготавливаемым с уменьшенными технологическими затратами при изготовлении и техническими затратами при управлении.

Данная задача решена посредством признаков пункта 1 формулы изобретения. Предпочтительные усовершенствования изобретения являются предметом зависимых пунктов формулы изобретения.

Согласно п.1 устройство для регулировки развала и/или схождения колес подвески колес, прежде всего для транспортных средств, имеет колесный кулак, на котором в подшипниках с возможностью вращения установлено соответствующее колесо, и который имеет удерживающую колесо несущую деталь и соединенную с подвеской колеса направляющую деталь. Между несущей деталью и направляющей деталью расположены две выполненные с возможностью приведения в действие посредством исполнительного устройства и с возможностью скручивания вокруг оси вращения поворотные детали, которые для изменения развала и/или схождения при их вращательном приведении в действие осуществляют заданное смещение несущей детали и/или направляющей детали. Согласно изобретению предусмотрено, что для приведения в действие поворотных деталей предусмотрен один единственный исполнительный привод, посредством которого обе поворотные детали являются одновременно перемещаемыми в различном, прежде всего противоположном, направлении.

Согласно этому соответствующее изобретению устройство требует лишь один исполнительный привод и поэтому обходится меньшим количеством узлов и уменьшенными затратами на управление. Поэтому соответствующее изобретению устройство изготавливается существенно проще и дешевле. Поворотные детали хотя и выполнены функционально обусловлено с возможностью регулировки в обоих направлениях вращения, но имеют возможность регулировки только в противоположном направлении. Особо предпочтительно, за счет этого всегда достигается поворотное движение оси вращения колеса в плоскости, а не в пространстве, то есть происходит не биение из-за перекоса, а лишь отклонение в плоскости поворота для того, чтобы установить развал и/или схождение колес подвески колес. В зависимости от того, в каком угловом положении расположен исполнительный двигатель в колесном диске в своем исходном положении, задается плоскость, в которой происходит поворотное движение оси вращения колеса. Так, например, посредством такого расположения исполнительного двигателя можно осуществлять либо только регулировку схождения, либо только регулировку развала. Само собой разумеется, что исполнительный двигатель и тем самым плоскость поворота может быть расположен так, чтобы оба эффекта комбинировались, то есть здесь изменение оси вращения колеса могло бы приводить в данном случае к одновременному изменению схождения и развала.

Предпочтительно, исполнительный привод образован исполнительным двигателем, который, в принципе, может приводиться в действие, например, гидравлически или пневматически. Однако особо предпочтительна конструкция с компактным, просто манипулируемым с точки зрения технического управления и функционально надежно приводимым в действие электродвигателем.

Согласно особо предпочтительному конкретному выполнению предлагается, что поворотные детали выполнены с возможностью скручивания вокруг по существу одной и той же оси вращения, при этом поворотные детали для этого могут иметь обращенные друг к другу, наклонные скошенные поверхности. Эти скошенные поверхности расположены на заданном расстоянии друг от друга и снабжены соответственно торцевыми зубьями, в которые входит ведущее зубчатое колесо, предпочтительно ориентированное своим приводным валом по существу перпендикулярно оси вращения поворотных деталей исполнительного привода, например электродвигателя, и находится в зацеплении с обоими торцевыми зубьями. Позиционирование скошенных поверхностей с торцевыми зубьями относительно ведущего зубчатого колеса, например, электродвигателя в качестве исполнительного привода, простым способом может происходить так, что при противоположном перемещении либо угол схождения, либо угол развала, или же оба угла одновременно являются целенаправленно перемещаемыми.

Для достижения надежного и в значительной степени беззазорного зацепления зубьев далее предлагается, что торцевые зубья и зубчатый венец ведущего зубчатого колеса были выполнены коническими, и/или зубчатое зацепление выполнено в виде косозубого зацепления.

Далее, исполнительный привод с корпусом может быть закреплен на осепараллельно ориентированной оси вращения поворотных деталей консоли несущей детали. Таким образом, предпочтительном образом исполнительный привод может одновременно поворачиваться вместе с несущей деталью во время регулировочного перемещения, благодаря чему сложные компенсирующие устройства, например сдвижные направляющие и т.п., могут отсутствовать.

Несущая деталь и направляющая деталь колесного кулака могут быть выполнены с соответственно двумя параллельными оси и диаметрально противолежащими консолями, которые, предпочтительно, ориентированы со смещением по контуру на 90 градусов относительно друг друга и на которых посредством опорных пальцев карданно-шарнирно закреплено опорное кольцо. В этом случае для особо прочной на изгиб, компактной опоры для усилий и моментов управления ведущий вал исполнительного привода проходит сквозь консоль и опорное кольцо.

При этом также ведущий вал исполнительного привода может быть установлен на подшипники с возможностью вращения в консоли и/или опорном кольце. Также ведущий вал конструктивно особо простым образом может непосредственно образовать один из опорных пальцев для опорного кольца.

Наконец для достижения прочной, особенно соответствующего требованиям к подвеске колес установки поворотные детали посредством выступающих радиально вовнутрь фланцевых участков могут быть установлены на подшипниках с возможностью вращения на расположенных на несущей детали и на направляющей детали концах осей, при этом фланцевые участки охватывают сзади большие по диаметру кольцевые заплечики концов осей.

Один пример выполнения изобретения далее разъясняется подробнее с дополнительными подробностями. Схематический чертеж показывает на:

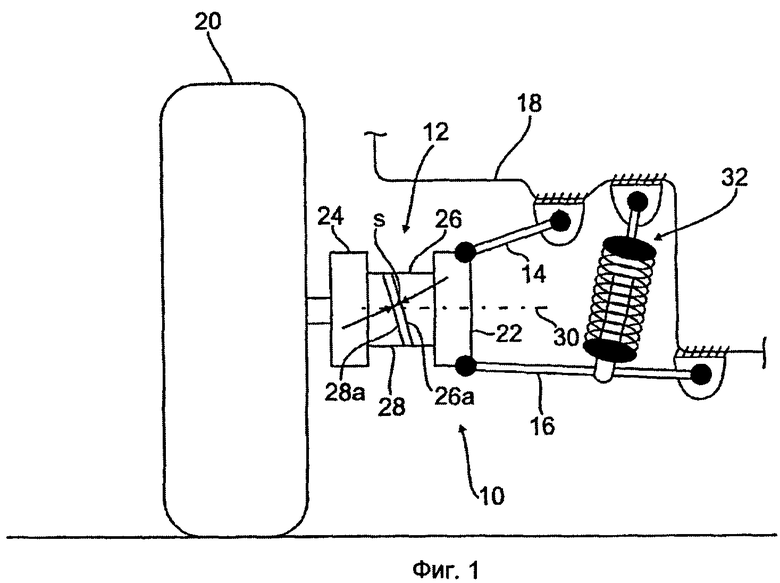

Фиг.1 подвеску колес транспортных средств с состоящим из нескольких деталей, шарнирно закрепленном на направляющих элементах колесным кулаком, колесо которого является регулируемым посредством двух выполненных с возможностью скручивания деталей, при этом поворотные детали выполнены с возможностью скручивания в противоположном направлении посредством показанного на фиг.2 и 3 исполнительного привода,

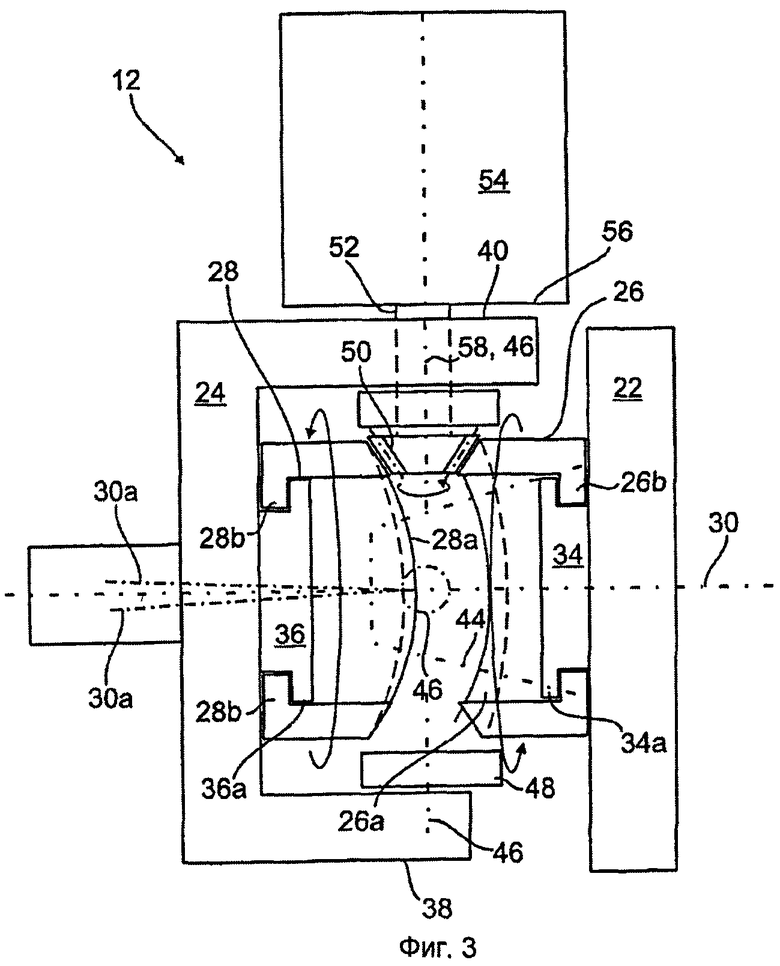

Фиг.2 колесный кулак согласно фиг.1 с имеющими косозубое зацепление поворотными деталями, которые выполнены с возможностью скручивания в противоположном направлении посредством расположенного перпендикулярно оси вращения поворотных деталей электродвигателя через приводную шестерню, и

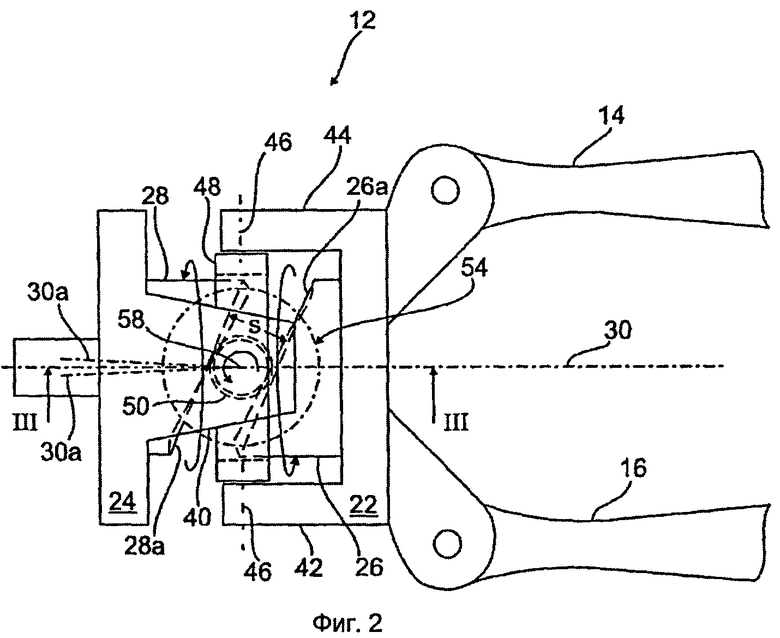

Фиг.3 продольное сечение колесного кулака по линии III - III на фиг.2.

На фиг.1 показана принципиальная схема подвески 10 колеса для транспортных средств, в которой колесный кулак 12 через поперечные рычаги 14, 16 в качестве элементов направляющей системы подвески колеса шарнирно соединен со схематически обозначенным кузовом 18.

Удерживающий колесо 20 с возможностью вращения колесный кулак 12 разделен на шарнирно соединенную с поперечными рычагами 14, 16 направляющую деталь 22, удерживающую колесо 20 посредством ступичного подшипника (не показан) несущую деталь 24, и на две установленные на подшипниках на направляющей детали 22 и на несущей детали 24, выполненные с возможностью скручивания вокруг общей оси 30 поворотные детали 26, 28.

Обе поворотные детали 26, 28 имеют направленные друг к другу, выполненные под углом к оси 30 вращения скошенные поверхности 26а, 28а, которые взаимодействуют еще подлежащим описанию способом и которые при скручивании в противоположном направлении поворотных деталей 26, 28 вызывают перекос удерживающей колесо 20 несущей детали 24 или же изменение схождения и/или развала колеса 20.

Кузов 18 известным образом служит опорой для нагрузки на колесо подвески 10 колеса через несущий упругий элемент или же через амортизационную стойку 32.

Поворотные детали 26, 28 (см. фиг.2 и 3) установлены на подшипниках с возможностью вращения на концах 34, 36 осей, при этом соответствующий выступающий радиально вовнутрь фланцевый участок 26b, 28b поворотных деталей 26, 28 в аксиальном направлении с геометрическим замыканием охватывает сзади кольцевой заплечик 34а, 36а большего диаметра. Концы осей 34, 36 жестко соединены соответственно с направляющей деталью 22 и несущей деталью 24, например закреплены в них на резьбе.

Также направляющая деталь 22 и несущая деталь 24 карданно-шарнирно соединены друг с другом.

Для этого на направляющей детали 22 и на несущей детали 24 предусмотрены обращенные друг к другу, ориентированные осепараллельно и диаметрально противолежащие друг другу в форме вилки консоли 42, 44 (на направляющей детали 22) или же 38, 40 (на несущей детали 24), которые посредством опорных пальцев 46 (обозначены лишь как заштрихованная линия) шарнирно соединены с карданным или же опорным кольцом 48.

За счет смещенных по контуру в данном случае на 90 градусов друг относительно друга консолей 38, 40 или же 42, 44 и опорного кольца 48 несущая деталь 24 карданно-подвижно удерживается на направляющей детали 22, при этом поворотные детали 26, 28 расположены так, что между скошенными поверхностями 26а, 28а имеется заданное расстояние s.

Описанные скошенные поверхности 26а, 28а имеют соответственно торцевые зубья и кинетически (для передачи момента) взаимодействуют с конической приводной шестерней 50, которая выступает в описанное расстояние s между поворотными деталями 26, 28.

Приводная шестерня 50 закреплена на ведущем валу 52, выполненном в данном случае в виде электродвигателя 54 исполнительного привода, корпус 56 которого закреплен на консоли 40 несущей детали 24. При этом ось 58 вращения ведущего вала 52 электродвигателя 54 ориентирована перпендикулярно оси 30 вращения поворотных деталей 26, 28 и находится, как видно, в общей центральной плоскости с опорными пальцами 46 для опорного кольца 48.

Несущий приводную шестерню 50 ведущий вал 52 (см. фиг.3) электродвигателя 54 далее простирается сквозь консоль 40 несущей детали 24 и сквозь опорное кольцо 48 и установлен в них на подшипниках с возможностью вращения, при этом ведущий вал 52, выполняя одновременно двойную функцию, образует опорный палец 46 в качестве поворотной опоры опорного кольца 48.

При скручивании в противоположном направлении обеих поворотных деталей 26, 28 посредством электродвигателя 54 в одном или другом направлении вращения удерживающая колесо 20 несущая деталь 24 перекашивается, при этом ее ось 30а вращения колеса и тем самым угловое положение колеса 20 для регулировки схождения и/или развала отклоняется в пространстве согласно соответствующего положения зажатых торцевыми поверхностями 26а, 28а поворотных деталей 26, 28 скошенных поверхностей. Это значит, что ось наклона, относительно которой поворачивается ось 30а вращения колеса, зависит не от положения осей пальцев карданного шарнира, а исключительно от положения в пространстве описанных ранее скошенных плоскостей поворотных деталей 26, 28. Какое пространственное расположение занимает при этом карданный шарнир, не играет никакой роли. Закрепленный на несущей детали 24 или же на ее консоли 40 электродвигатель 54 при этом соответственно одновременно отклоняется.

Торцевые зубья на торцевых поверхностях 26а, 28а поворотных деталей 26, 28 и на приводной шестерне 50 являются, предпочтительно, косозубыми для того, чтобы увеличить степень перекрытия зубьев исполнительного привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА КОЛЕСА ДЛЯ ЗАДНИХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2514614C2 |

| УПРАВЛЯЕМЫЙ КОЛЕСНЫЙ МОДУЛЬ С ИЗМЕНЯЕМЫМИ УГЛАМИ УСТАНОВКИ УПРАВЛЯЕМЫХ КОЛЕС | 2003 |

|

RU2292286C2 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ УГЛОВ УСТАНОВКИ КОЛЕС ПЕРЕДНЕЙ ПОДВЕСКИ | 2000 |

|

RU2177147C1 |

| НЕЗАВИСИМАЯ ПОДВЕСКА ЗАДНИХ КОЛЕС | 2011 |

|

RU2567133C9 |

| ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2514951C2 |

| ПОВОРОТНЫЙ КУЛАК ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2433924C2 |

| Съемная ходовая часть вездеходного комплекса | 2024 |

|

RU2834096C1 |

| Стенд для сборки передней подвески и установки угла наклона оси колеса в поперечной плоскости | 1990 |

|

SU1766763A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАЗВАЛА КОЛЕС | 1997 |

|

RU2198813C2 |

| УЗЕЛ ПОДВЕСКИ ОПОРНОГО КОЛЕСА В ТРАНСПОРТНОМ СРЕДСТВЕ | 2011 |

|

RU2505423C2 |

Изобретение относится к устройству для регулировки развала и/или схождения колес подвески колеса. Устройство для регулировки развала и/или схождения колес подвески колеса, прежде всего для транспортных средств, имеет колесный кулак. На кулаке с возможностью вращения установлено на подшипниках колесо. Кулак имеет удерживающую колесо несущую деталь и направляющую деталь. Направляющая деталь соединена с подвеской колеса. Между удерживающей и направляющей деталями расположены две выполненные с возможностью приведения в действие посредством исполнительного устройства и с возможностью скручивания вокруг оси вращения поворотные детали. Поворотные детали при их вращательном приведении в действие осуществляют заданное смещение несущей и/или направляющей деталей. Для приведения в действие поворотных деталей предусмотрен один исполнительный привод, посредством которого обе поворотные детали одновременно перемещаются в различном, прежде всего противоположном, направлении. Поворотные детали имеют обращенные друг к другу наклонные скошенные поверхности. Скошенные поверхности расположены на заданном расстоянии друг от друга и снабжены соответственно торцевыми зубьями. В торцевые зубья входит приводная шестерня исполнительного двигателя и находится в зацеплении с обоими торцевыми зубьями. Достигается уменьшение технологических затрат при изготовлении и технических при управлении. 9 з.п. ф-лы, 3 ил.

1. Устройство для регулировки развала и/или схождения колес подвески (10) колеса, прежде всего для транспортных средств, с колесным кулаком (12), на котором с возможностью вращения установлено на подшипниках соответствующее колесо (20), и который имеет удерживающую колесо (20) несущую деталь (24) и соединенную с подвеской (10) колеса направляющую деталь (22), между которыми расположены две выполненные с возможностью приведения в действие посредством исполнительного устройства и с возможностью скручивания вокруг оси вращения поворотные детали (26, 28), которые для изменения развала и/или схождения при их вращательном приведении в действие осуществляют заданное смещение несущей детали (24) и/или направляющей детали (22), причем для приведения в действие поворотных деталей (26, 28) предусмотрен один единственный исполнительный привод (54), посредством которого обе поворотные детали (26, 28) являются одновременно перемещаемыми в различном, прежде всего противоположном, направлении, отличающееся тем, что

- поворотные детали (26, 28) выполнены с возможностью скручивания вокруг оси (30) вращения,

- поворотные детали (26, 28) имеют обращенные друг к другу, наклонные скошенные поверхности (26а, 28а), и

- скошенные поверхности (26а, 28а) расположены на заданном расстоянии (s) друг от друга и снабжены соответственно торцевыми зубьями, в которые входит приводная шестерня (50) исполнительного двигателя (54) и находится в зацеплении с обоими торцевыми зубьями.

2. Устройство по п.1, отличающееся тем, что исполнительный привод (54) образован исполнительным двигателем, прежде всего электродвигателем.

3. Устройство по п.1 или 2, отличающееся тем, что несущий приводную шестерню (50) приводной вал (52) исполнительного привода (54) ориентирован по существу перпендикулярно к оси (30) вращения поворотных деталей (26, 28).

4. Устройство по п.1, отличающееся тем, что торцевые зубья и зубчатый венец приводной шестерни (50) выполнены коническими и/или в виде косозубого зацепления.

5. Устройство по п.2, отличающееся тем, что исполнительный привод (54) со своим корпусом (56) закреплен на ориентированной осепараллельно оси (30) вращения поворотных деталей (26, 28) консоли (40) несущей детали (24).

6. Устройство по п.5, отличающееся тем, что несущая деталь (24) и направляющая деталь (22) поворотного кулака (12) выполнены с соответственно двумя осепараллельно и диаметрально противолежащими консолями (38, 40, 42, 44), которые расположены относительно друг друга со смещением по контуру, предпочтительно со смещением по контуру на 90 градусов, и с которыми посредством опорных пальцев (46) карданно-шарнирно соединено опорное кольцо (48).

7. Устройство по п.6, отличающееся тем, что приводной вал (52) исполнительного привода (54) пропущен сквозь одну из консолей (40) и/или опорное кольцо (48).

8. Устройство по п.7, отличающееся тем, что приводной вал (52) исполнительного привода (54) установлен на подшипниках с возможностью вращения в консоли (40) и/или опорном кольце (48).

9. Устройство по п.7 или 8, отличающееся тем, что приводной вал (52) также образует один из опорных пальцев (46) для опорного кольца (48).

10. Устройство по п.1, отличающееся тем, поворотные детали (26, 28) посредством выступающих радиально вовнутрь фланцевых участков (26b, 28b) установлены на подшипниках с возможностью вращения на расположенных на несущей детали (24) и на направляющей детали (22) концах (34, 36) осей, при этом фланцевые участки (26b, 28b) охватывают сзади большие по диаметру кольцевые заплечики (34а, 36а) концов(34, 36) осей.

| DE 102004049296 A1, 13.04.2006 | |||

| Отражательная система оптико-электронного устройства для измерения угла скручивания | 1990 |

|

SU1728653A1 |

| US 6431659 B1, 13.08.2002 | |||

| Узел установки колеса на транспортном средстве | 1982 |

|

SU1024346A1 |

Авторы

Даты

2013-12-20—Публикация

2010-05-29—Подача