Перекрестная ссылка на родственные заявки

Данная заявка включает в качестве ссылки все содержание каждой из заявок серийный № 10/996044, поданной 24 ноября 2004 г., которая является частично продолжающей заявкой (CIP) заявки серийный № 10/899305, поданной 27 июля 2004 г., и CIP заявки серийный № 10/989721, поданной 17 ноября 2004 г., а также серийных заявок №№ 60/529624, поданной 16 декабря 2003 г., и 60/529103, поданной 15 декабря 2003 г.

Область техники, к которой относится изобретение

Некоторые иллюстративные варианты настоящего изобретения относятся к изделию с покрытием, включающему покрытие, нанесенное на стеклянную подложку. Такое покрытие включает антитравящий слой, который является стойким (например, стойким к травящему агенту (травящим агентам) на основе фторида) и может также включать другой слой (слои), такие как стойкий к царапанию слой, содержащий алмазоподобный углерод (DLC). Изделия с покрытием согласно различным вариантам осуществления настоящего изобретения могут быть использованы в качестве окон или для любых иных подходящих целей.

Уровень техники и описание иллюстративных вариантов осуществления настоящего изобретения

К сожалению, вандалы все чаще используют средства для травления стекла в качестве инструмента для граффити. Обычно такие надписи делают на стеклянных окнах вагонов метро. Вандалы наносят такие граффити на окна вагонов метро, зданий, поездов, автобусов и другие стеклянные окна, используя средства для травления стекла, способные протравить стекло в местах их использования.

Примером пасты на основе средства для травления брони является гидрофторид (например, гидрофторид аммиака или гидрофторид натрия), используемый для нанесения рисунков методом травления на стеклянные поверхности, а также для граффити. Описание механизма воздействия ионов фторида на SiO2 в стекле приведено ниже всего лишь с целью иллюстрации и улучшения понимания.

Несмотря на слабую диссоциацию фтористого водорода (HF), активная паста из фтористого водорода взаимодействует с силикатом, формирующим матрицу для стекла, в присутствии воды согласно следующим уравнениям:

HF2-=HF+F-

6HF+SiO2=H2SiF6+2H2O

Альтернативный вид средства для травления стекла, которое также является травящим агентом на основе гидрофторида, иногда называют кремом для травления B&B, выпускаемым B&B Etching Products. Гидрофторид аммиака ((NH4)HF2) и гидрофторид натрия (NaHF2) очень хорошо растворяются в воде. Например, 2,8 г/100 г раствора гидрофторида аммиака обеспечивают получение 1,7/100 раствора фтористоводородной кислоты (HF) при рН 1, при этом 85% атомов фтора имеют вид HF. При более высоких концентрациях или более высоком рН присутствует существенное количество ионов HF2 -. Подкисленные фториды способны обеспечивать наличие существенных количеств HF в растворе.

Активный гидрофторид аммиака взаимодействует с силикатом в присутствии воды согласно следующим уравнениям:

(NH4)HF2=(NH4)+ +HF2 -

HF2 -=HF+F-

6HF+SiO2=H2SiF6+2H2O

Между реагентами и получаемыми веществами устанавливается равновесие. Так, по мере потребления фтористого водорода для взаимодействия с SiO2 стекла, образуется большее количество фтористого водорода для поддержания равновесия. Скорость травления SiO2 (т.е. скорость травления стекла) линейно зависит от концентраций HF- и HF2 - и не зависит от концентрации F- при любом рН.

Традиционные покрытия, используемые для придания стойкости фторидам с целью защиты стекла от таких видов травления, представляют собой пленки на основе полимеров. К сожалению, такие покрытия чувствительны к повреждениям и не являются стойкими к царапанью, что делает нежелательным их использование в вагонах метро, автобусах и иных транспортных средствах. Более того, в некоторых случаях такая пленка может быть приподнята и травящий агент может быть нанесен под пленкой.

Известны стойкие к царапанью стеклянные изделия с покрытием, включающие слой (слои), содержащий алмазоподобный углерод (DLC) на стеклянной поверхности. Например, см. патенты США №№ 6261693, 6303226, 6280834, 6284377, 6447891, 6461731, 6395333, 6335086 и 6592992, все описания которых приведены здесь в качестве ссылки. Поскольку углерод стоек к воздействию ионов фторида (и HF2 -), такие слои, будучи сформированными способом ионно-лучевого осаждения при очень небольшой толщине, вызывают возникновение микрочастиц на подложке. Если такие слои являются очень тонкими по своей природе, микрочастицы могут вызвать образование микроотверстий, позволяющих HF проходить и воздействовать на нижележащее стекло. Таким образом, стойкие к царапанью стеклянные изделия с покрытием, имеющие только слой, содержащий DLC, на стекле, иногда чувствительны к вышеописанному воздействию травящяго агента на основе фторида.

Ввиду вышеизложенного, очевидно, что в данной области техники существует потребность в стойком к царапанью стеклянном изделии, также стойком к воздействию травящяго агента (агентов) на основе фторида.

Разработано стойкое к царапанью стеклянное изделие с покрытием, также стойкое к воздействию, по меньшей мере, некоторых травящих агентов (например, травящяго агента (агентов) на основе фторида), в течение, по меньшей мере, некоторого периода времени. Согласно некоторым иллюстративным вариантам осуществления антитравящий слой (слои) наносят на стеклянную подложку с целью защиты стеклянной подложки от воздействия травящяго агента (агентов) на основе фторида. Согласно некоторым иллюстративным вариантам осуществления антитравящий слой (слои) по существу прозрачен для видимого света.

Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения антитравящий слой может быть нанесен на подложку поверх нижнего слоя (нижних слоев) из диэлектрического материала. Согласно некоторым иллюстративным вариантам осуществления диэлектрический нижний слой может быть сформирован с использованием пламенного пиролиза при атмосферном или близком к нему давлении. Использование пламенного пиролиза для формирования нижнего слоя (нижних слоев) предпочтительно тем, что слой (слои), сформированные с использованием пламенного пиролиза, могут быть сформированы в атмосфере окружающей среды, которая не должна иметь давление ниже атмосферного давления, в отличие, например, от распыления, которое обычно осуществляют в камере при давлении ниже атмосферного. Таким образом, отсутствует необходимость использования дорогостоящих систем для распыления или иных систем для осаждения при низком давлении для формирования данного конкретного слоя (слоев). Более того, другое иллюстративное преимущество заключается в том, что, как было установлено, такой нижний слой, осажденный с использованием пламенного пиролиза, еще больше повышает стойкость к травлению изделия с покрытием, устраняя или уменьшая химические или иные дефекты на стеклянной поверхности. В частности, предполагается, что нижний слой, осажденный методом пламенного пиролиза, устраняет или уменьшает химические дефекты на поверхности, на которую непосредственно наносят антитравящий слой. Такие дефекты могут привести к образованию дефектов роста в защищающем от травления слое 2, которые могут оказаться слабыми местами, более чувствительными к воздействию травящяго агента. Таким образом, преимущество устранения или уменьшения таких дефектов благодаря использованию осажденного методом пламенного пиролиза нижнего слоя заключается в том, что стойкость к травлению может быть неожиданно улучшена.

Согласно некоторым иллюстративным вариантам осуществления антитравящий слой может быть нанесен на стеклянную подложку вместе с вышележащим, стойким к царапанью слоем из алмазоподобного углерода (DLC) или содержащим такой углерод. Антитравящий слой может состоять из любого соответствующего материала, такого как, например, описанный выше материал (материалы), или включать подобный материал.

Согласно некоторым иллюстративным вариантам осуществления антитравящий слой (слои) может включать или по существу состоять из оксикарбида циркония, гидрогенизированного оксикарбида циркония, оксикарбида олова или гидрогенизированного оксикарбида олова. Согласно некоторым иллюстративным вариантам осуществления необязательный нижний слой (нижние слои) может включать или по существу состоять из оксида кремния, нитрида кремния и/или т.п.

Согласно некоторым иллюстративным вариантам осуществления разработан способ получения изделия с покрытием, включающий подготовку стеклянной подложки; использование пламенного пиролиза для осаждения, по меньшей мере, одного слоя на стеклянную подложку; и формирование антитравящего слоя на стеклянной подложке поверх осажденного пламенным пиролизом слоя.

Согласно другим иллюстративным вариантам осуществления разработано изделие с покрытием, включающее подложку; нижний слой, содержащий оксид кремния на подложке; и антитравящий слой, включающий, по меньшей мере, один материал, выбранный из группы, состоящей из: оксикарбида циркония, оксикарбида олова, оксида индия и оксида церия; при этом антитравящий слой расположен на подложке поверх, по меньшей мере, нижнего слоя, включающего оксид кремния, и антитравящий слой является устойчивым к воздействию, по меньшей мере, некоторых средств для травления стекла на основе фторида.

Согласно некоторым иллюстративным вариантам осуществления разработан способ получения изделия с покрытием. Подготавливают стеклянную подложку. Антитравящий слой формируют на стеклянной подложке, при этом антитравящий слой содержит, по меньшей мере, одно из таких соединений, как легированный фтором оксид олова и оксид церия. Стойкий к царапанью слой, содержащий алмазоподобный углерод (DLC), осаждают ионно-лучевым способом на стеклянную подложку поверх антитравящего слоя. Затравочный слой формируют между антитравящим слоем и содержащим DLC слоем, при этом затравочный слой облегчает адгезию содержащего DLC слоя и/или защищает антитравящий слой от повреждения во время ионно-лучевого осаждения содержащего DLC слоя.

Согласно некоторым иллюстративным вариантам осуществления разработан способ получения изделия с покрытием. Подготавливают стеклянную подложку. Базовый слой или нижний слой формируют на стеклянной подложке. Антитравящий слой формируют поверх базового слоя или нижнего слоя, при этом антитравящий слой включает, по меньшей мере, одно из таких соединений, как легированный фтором оксид олова и оксид церия. Слой, содержащий алмазоподобный углерод (DLC), осаждают ионно-лучевым способом на стеклянную подложку поверх антитравящего слоя. Затравочный слой формируют между антитравящим слоем и содержащим DLC слоем, при этом затравочный слой включает нитрид кремния.

Согласно некоторым иллюстративным вариантам осуществления разработано изделие с покрытием. Изделие с покрытием включает стеклянную подложку; антитравящий слой формируют на стеклянной подложке, при этом антитравящий слой содержит легированный фтором оксид олова и/или оксид церия; осажденный ионно-лучевым способом стойкий к царапанью слой, содержащий алмазоподобный углерод (DLC), на стеклянной подложке поверх антитравящего слоя; и затравочный слой, расположенный между антитравящим слоем и содержащим DLC слоем, при этом затравочный слой взаимодействует с содержащим DLC слоем, облегчая адгезию содержащего DLC слоя и/или защищая антитравящий слой от повреждения во время ионно-лучевого осаждения содержащего DLC слоя.

Описанные здесь отличительные признаки, аспекты, преимущества и иллюстративные варианты осуществления могут быть скомбинированы для реализации дополнительных вариантов осуществления.

Краткое описание чертежей

Лучшему и более полному пониманию описанных и других отличительных признаков и преимуществ способствует ссылка на следующее подробное описание проиллюстрированных примерами вариантов осуществления в сочетании с чертежами, на которых:

Фиг.1 представляет собой вид в поперечном сечении изделия с покрытием согласно проиллюстрированному примером варианту осуществления;

Фиг.2 представляет собой вид в поперечном сечении изделия с покрытием согласно проиллюстрированному примером другому варианту осуществления;

Фиг.3 представляет собой вид в поперечном сечении изделия с покрытием согласно проиллюстрированному примером другому варианту осуществления;

Фиг.4 представляет собой вид в поперечном сечении изделия с покрытием согласно проиллюстрированному примером другому варианту осуществления;

Фиг.5 представляет собой вид в поперечном сечении изделия с покрытием согласно проиллюстрированному примером другому варианту осуществления;

Фиг.6 представляет собой вид в поперечном сечении изделия с покрытием согласно проиллюстрированному примером другому варианту осуществления;

Фиг.7 представляет собой схематическую диаграмму, иллюстрирующую описанный в примере способ осаждения и/или формирования антитравящего слоя согласно иллюстративному варианту осуществления настоящего изобретения;

Фиг.8 представляет собой вид в поперечном сечении изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения;

Фиг.9 представляет собой технологическую схему, включающую определенные, описанные в примере стадии, осуществляемые при получении изделия с покрытием, изображенного на фиг.8, согласно иллюстративному варианту осуществления настоящего изобретения;

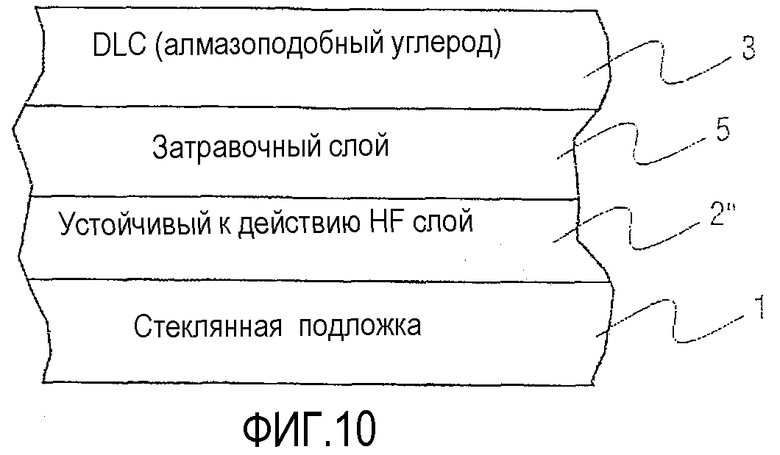

Фиг.10 представляет собой вид в поперечном сечении изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения;

Фиг.11 представляет собой вид в поперечном сечении изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения;

Фиг.12 представляет собой вид в поперечном сечении изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения;

Фиг.13 представляет собой вид в поперечном сечении изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения;

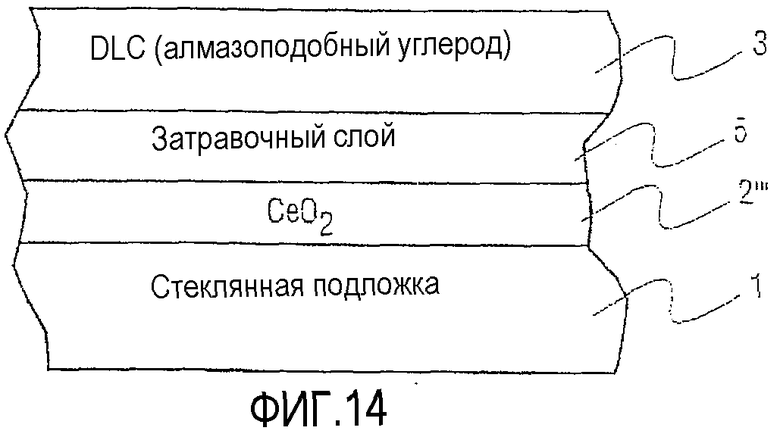

Фиг.14 представляет собой вид в поперечном сечении изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения; и

Фиг.15 представляет собой технологическую схему, включающую определенные, описанные в примере стадии, осуществляемые при получении изделия с покрытием, изображенного на фиг.12, согласно иллюстративному варианту осуществления настоящего изобретения.

Подробное описание иллюстративных вариантов осуществления настоящего изобретения

Далее приведены более конкретные ссылки на прилагаемые чертежи, на которых одинаковые ссылочные цифровые обозначения означают одинаковые детали/слои на всех видах.

Изделия с покрытием согласно определенным, описанным в примерах вариантам осуществления настоящего изобретения могут быть использованы в качестве окон вагонов метро, окон городских автобусов, окон поездов или окон других видов транспортных средств, или т.п. для различных целей. Изделия с покрытием согласно определенным, описанным в примерах вариантам осуществления настоящего изобретения могут также быть использованы в качестве архитектурных окон в монолитных или IG блочных конструкциях. Изделия с покрытием, такие как окна, согласно определенным, описанным в примерах вариантам осуществления настоящего изобретения могут иметь светопроницаемость, составляющую, по меньшей мере, около 15%; более предпочтительно, по меньшей мере, около 50%; более предпочтительно, по меньшей мере, около 60%; а еще более предпочтительно, по меньшей мере, около 70%. Согласно определенным, описанным в примерах, вариантам осуществления настоящего изобретения любые упомянутые здесь изделия с покрытием могут быть подвергнуты или не повергнуты термической обработке (т.е. термическому закаливанию).

Разработано стойкое к царапанью изделие с покрытием, которое также защищает от воздействия травящих агентов, например, травящяго агента (агентов) на основе фторида. Согласно некоторым иллюстративным вариантам осуществления антитравящий слой (слои) наносят на стеклянную подложку для защиты стеклянной подложки от воздействия травящяго агента (агентов) на основе фторида. Согласно некоторым иллюстративным вариантам осуществления антитравящий слой (слои) по существу прозрачен для видимого света. Например, один осажденный, антитравящий слой пропускает, по меньшей мере, около 60% видимого света; более предпочтительно, по меньшей мере, около 70% видимого света; а еще более предпочтительно, по меньшей мере, около 80% видимого света.

Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения в многослойную конструкцию включают базовый слой или нижний слой из оксида кремния (SiO2) для улучшения защиты от травления фторидом флоат-стекла или иной соответствующей подложки. Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения толщина базового слоя из оксида кремния может составлять приблизительно от 50 до 1500 Å, более предпочтительно - приблизительно от 100 до 1000 Å. Базовый слой из оксида кремния расположен на подложке и может находиться в прямом контакте с подложкой либо, в качестве альтернативы, подложка и слой из оксида кремния могут быть разделены другим слоем (слоями). Включающий оксид кремния базовый слой может быть получен различными способами, включая MSVD и химическое осаждение из паровой фазы в результате сгорания при атмосферном давлении. Другой слой (слои) в конструкции может включать относительно толстый промежуточный оптически прозрачный слой с собственной стойкостью к травлению фторидом, который в некоторых иллюстративных случаях может называться “стойкий к травлению слой”. Согласно некоторым иллюстративным вариантам осуществления толщина антитравящего слоя может составлять приблизительно от 500 до 5000 Å. Согласно некоторым иллюстративным вариантам осуществления антитравящий слой может состоять из оксида церия, оксида индия, оксикарбида циркония или оксикарбида олова. В изделиях большой площади слой из оксида кремния может быть получен в стандартном неавтономном устройстве для нанесения покрытий методом MSVD либо, в качестве альтернативы, методом CVD с использованием одной или более линейных сжигающих горелок, перекрывающих ширину стеклянной подложки, при этом стекло проходит под горелками на конвейере. Для нанесения двухсторонних покрытий горелки могут быть установлены как над стеклом, так и под стеклом между поддерживающими роликами.

Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения покрытия из одного или нескольких слоев согласно иллюстративным вариантам осуществления настоящего изобретения способны противостоять воздействию HF на стекло в течение приблизительно двадцати четырех часов без видимых признаков существенного побочного действия. Согласно иллюстративным вариантам осуществления настоящего изобретения такие покрытия имеют плотную структуру, характеризуются низкой плотностью микроотверстий и/или характеризуются существенной химической инертностью, например, образуя нерастворимые фториды.

Согласно некоторым иллюстративным вариантам осуществления толщина антитравящего слоя (см. любой описанный здесь слой 2 или 2') не должна превышать приблизительно 0,9 µм (или 9000 Å). Согласно некоторым иллюстративным вариантам осуществления толщина антитравящего слоя (2 или 2') может составлять приблизительно от 50 до 9000 Å, более предпочтительно - от 100 до 5000 Å. В некоторых предпочтительных случаях толщина антитравящего слоя (2 или 2') предпочтительно составляет, по меньшей мере, приблизительно 2500 Å, а еще более предпочтительно - приблизительно от 3000 до 5000 Å. В том случае, если толщина антитравящего слоя меньше толщины согласно некоторым иллюстративным вариантам осуществления настоящего изобретения, его стойкость к травлению может нежелательно снизиться. Более того, в том случае, если его толщина больше указанного диапазона, его оптические свойства, такие как светопроницаемость или т.п., могут ухудшиться. Однако следует отметить, что в некоторых случаях толщина антитравящего слоя может быть больше (например, от 9000 до 20000 Å).

Фиг.1 представляет собой вид в поперечном сечении изделия с покрытием согласно иллюстративному варианту осуществления настоящего изобретения. Изделие с покрытием включает стеклянную подложку 1 например, натриево-кальциево-силикатное кварцевое стекло или боросиликатное стекло с полировкой или без нее, на которой находится как антитравящий слой 2, так и стойкий к царапанью слой 3 из DLC (алмазоподобный углерод) либо включающий DLC или т.п.

Слой 3 из DLC или включающий DLC может представлять собой любой включающий DLC слой, описанный в одном или более патентах США №№ 6261693, 6303226, 6280834, 6284377, 6447891, 6461731, 6395333, 6335086 и/или 6592992, и может быть осажден/сформирован любым из способов, описанных в любом из перечисленных патентов, все описания которых приведены здесь в качестве ссылки. Например и без ограничений, согласно некоторым иллюстративным вариантам осуществления настоящего изобретения включающий DLC слой 3 может иметь толщину приблизительно от 5 до 1000 ангстрем (Å), более предпочтительно - от 10 до 300 Å. Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения включающий DLC слой 3 может иметь среднюю твердость, составляющую, по меньшей мере, около 10 GРa, более предпочтительно, по меньшей мере, около 20 GРa, и наиболее предпочтительно - от 20 до 90 GРa. Такая твердость делает слой (слои) 3 стойким к царапанью, воздействию некоторых растворителей и/или т.п. Согласно некоторым иллюстративным вариантам осуществления слой 3 может состоять из DLC специального вида, известного как высокотетраэдрический аморфный углерод (t-аС), и, согласно некоторым вариантам осуществления, может быть гидрогенизирован (t-аС:Н), например, от 5 до 39% водорода, более предпочтительно - от 5 до 25% водорода, и наиболее предпочтительно - от 5 до 20% водорода. Такой вид DLC включает больше связей углерод-углерод (С--С) sp3, чем связей углерод-углерод (С--С) sp2. Согласно некоторым иллюстративным вариантам осуществления, по меньшей мере, около 50% связей углерод-углерод в слое 3 могут представлять собой связи углерод-углерод (С--С) sp3; более предпочтительно, по меньшей мере, около 60% связей углерод-углерод в слое 3 могут представлять собой связи углерод-углерод (С--С) sp3; и, наиболее предпочтительно, по меньшей мере, около 70% связей углерод-углерод в слое 3 могут представлять собой связи углерод-углерод (С--С) sp3. Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения включающий DLC слой 3 может иметь плотность, равную, по меньшей мере, около 2,4 г/см3; более предпочтительно, по меньшей мере, около 2,7 г/см3. Иллюстративные источники линейных пучков ионов, которые могут быть использованы для осаждения включающего DLC слоя 3 на подложку 1 посредством пучка ионов, включают любые источники, описанные в любом из патентов США №№ 6359388, 6261693, 6002208, 6335086, 6303226 или 6303225, приведенные здесь в качестве ссылки. При использовании источника пучка ионов для осаждения слоя (слоев) 3 в источнике пучка ионов может быть использован углеводородный сырьевой газ (газы), например, С2Н2, HMDSO или любой другой соответствующий газ, для того чтобы вызвать излучение пучка ионов источником по направлению к подложке 1 с целью формирования включающего DLC слоя (слоев) 3. Следует отметить, что твердость и/или плотность слоя (слоев) 3 может регулироваться посредством варьирования энергии ионов в устройстве для осаждения. Использование включающего DLC слоя 3 обеспечивает большую стойкость к царапанью изделия с покрытием, например, монолитное окно или блок IG, чем при отсутствии покрытия. Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения стеклянная подложка 1 может быть подвергнута ионному травлению до осаждения на нее антитравящего слоя 2 (или слоя 4). Было установлено, что ионное травление стеклянной подложки удаляет некоторые дефекты на стеклянной поверхности, что обеспечивает больший срок службы конечного изделия. В этом отношении, например и без ограничений, любой из иллюстративных способов ионного травления, описанных в патенте США № 6368664, может быть использован для ионного травления стеклянной подложки 1 (описание данного патента приведено здесь в качестве ссылки). Например, согласно варианту осуществления, проиллюстрированному на фиг.1, после ионного травления стеклянной подложки, например, для удаления, по меньшей мере, около 2Å стекла с подложки, более предпочтительно, по меньшей мере, около 5Å, и, возможно, по меньшей мере, около 10Å, антитравящий слой 2 может быть осажден посредством магнетронного распыления или IBAD (принудительное ионно-лучевое осаждение) в соответствии с различными вариантами осуществления настоящего изобретения. Затем содержащий DLC слой 3 может быть осажден ионно-лучевым способом на антитравящий слой 2. Многослойные конструкции могут быть получены за один проход неавтономного осаждения в имеющей соответствующую конфигурацию системе или любым иным подходящим способом.

Антитравящий слой (слои) 2 наносят для придания изделию с покрытием стойкости к воздействию вышеописанных травящих агентов на основе фторида. Согласно различным вариантам осуществления настоящего изобретения антитравящий слой 2 может быть нанесен распылением, ионно-лучевым осаждением или принудительным ионно-лучевым осаждением (IBAD). Антитравящий слой 2 по существу предотвращает (или уменьшает) проникновение вышеописанных травящих агентов на основе фторида в стеклянную подложку 1 в течение, по меньшей мере, некоторого периода времени, например, в течение, по меньшей мере, часа; более предпочтительно, в течение, по меньшей мере, двенадцати часов; и, наиболее предпочтительно, в течение, по меньшей мере, двадцати четырех часов, тем самым делая изделие с покрытием более стойким к воздействию вышеописанных травящих агентов на основе фторида. Более того, поскольку согласно некоторым вариантам осуществления настоящего изобретения стеклянные изделия представляют собой окна, антитравящий слой (слои) 2 по существу прозрачен для видимого света.

Было установлено, что включение углерода в неорганический слой 2 или покрытие существенно улучшает стойкость стеклянного изделия с покрытием к коррозии, вызванной травлением фторидом. Согласно некоторым иллюстративным вариантам осуществления, во время процесса осаждения антитравящего слоя 2 используют, по меньшей мере, включающий углерод реакционноспособный газ, например, ацетилен (С2Н2) и/или СО2, для того чтобы обеспечить присутствие углерода в получаемом слое, тем самым улучшая коррозионную стойкость данного слоя и изделия с покрытием. Как показано на фиг.1, антитравящий слой 2 может включать или состоять по существу из оксикарбида циркония, например, ZrOC, карбида циркония (ZrC), гидрогенизированного оксикарбида циркония, например, ZrOC:Н, и/или гидрогенизированного карбида циркония, например, ZrC:Н. Преимущество данных материалов заключается в том, что карбид циркония имеет высокую стойкость к царапанью, тем самым увеличивая механический срок службы изделия с покрытием, помимо придания ему стойкости к травлению. В этом отношении карбид циркония (даже если он также включает кислород) является очень твердым и долговечным материалом. Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения включающий карбид циркония слой 2 может быть сформирован, например, распылением или IBAD таким образом, чтобы иметь среднюю твердость, равную, по меньшей мере, около 20 Gpa; более предпочтительно, по меньшей мере, около 25 Gpa; еще более предпочтительно, по меньшей мере, около 27 Gpa; и наиболее предпочтительно, по меньшей мере, около 29 Gpa.

Более того, другое преимущество использования таких материалов заключается в том, что карбид циркония (гидрогенизированный или не гидрогенизированный, и/или окисленный или не окисленный) достаточно стоек к окислению в средах, где он подвергается воздействию УФ лучей и/или воды - в этом заключается усовершенствование по сравнению с использованием только DCL согласно некоторым иллюстративным, неограничивающим вариантам осуществления настоящего изобретения.

К удивлению, было обнаружено, что при реакционноспособном осаждении распылением или ином осаждении Zr (или, как описано ниже, Sn) с использованием включающего углерод газ, такого как С2Н2 плюс О2 или СО2 (необязательно, помимо, например, газообразного Ar), получаемое покрытие и изделие с покрытием приобретает существенно более высокую стойкость к травлению фторидом по сравнению с реакционноспособным осаждением Zr (или Sn) с использованием только газообразного О2 (помимо Ar). Предполагается, что удивительным образом улучшенная стойкость, обеспечиваемая благодаря включению углерода в газ и, таким образом, в слой, объясняется инертными характеристиками углерода. Несмотря на то, что такие удивительные результаты связаны с Zr, Zr может быть заменен любым из следующих материалов в любом слое 2: Sn, Ti, Hf, V, Nb или Та, ожидается, что такие удивительные результаты также могут быть получены при использовании данных материалов.

Как упомянуто выше, согласно некоторым иллюстративным вариантам осуществления настоящего изобретения ZrC или ZrОC может быть гидрогенизирован. При использовании гидрогенизированных соединений (например, ZrC:Н или ZrОC:Н) содержание водорода в слое может составлять приблизительно от 1 до 40%, более предпочтительно - приблизительно от 5 до 35%, а еще более предпочтительно - приблизительно от 5 до 25%.

Как описано выше, при использовании слоя DLC его обычно осаждают ионно-лучевым способом поверх включающего Zr, антитравящего слоя 2. В таких случаях благодаря большой энергии, которая может быть использована для осаждения включающего DLC слоя 3 ионно-лучевым способом, DLC может сплавиться с Zr на границе между слоями 2 и 3. Таким образом, согласно некоторым иллюстративным вариантам осуществления настоящего изобретения между слоями 2 и 3 может быть получен тонкий слой, включающий сплав Zr и DLC.

Фиг.2 показывает другой иллюстративный вариант осуществления настоящего изобретения, согласно которому нижний слой 4, например, нитрид кремния, оксид кремния (например, SiО2 или любая иная соответствующая стехиометрия) или оксинитрид кремния, получают между вышеописанной стеклянной подложкой 1 и антитравящим слоем 2. Безусловно, любой из вышеупомянутых антитравящих слоев 2 может быть использован в качестве слоя 2 в данном варианте осуществления. В некоторых иллюстративных случаях было установлено, что нижний слой 4, который предпочтительно является диэлектрическим, еще больше улучшает стойкость к травлению изделия с покрытием, устраняя или уменьшая химические или иные дефекты на стеклянной поверхности. В частности, предполагается, что нижний слой 4 из оксида кремния, например, устраняет или уменьшает химические дефекты на поверхности, на которую непосредственно наносят антитравящий слой. Такие дефекты могут вызвать дефекты роста в антитравящем слое 2, которые могут стать слабыми точками, более чувствительными к воздействию травящих агентов. Таким образом, устранение или уменьшение таких дефектов благодаря использованию оксида кремния или т.п. является предпочтительным тем, что стойкость к травлению может быть удивительным образом улучшена. Оксид кремния или т.п. может быть сформирован любым соответствующим способом, таким как магнетронное распыление, пламенный пиролиз (CVD со сгоранием) и т.д. Примером преимущества пламенного пиролиза или CVD со сгоранием служит то, что процесс осуществляют при атмосферном давлении, и он не требует дорогостоящего стационарного производственного оборудования, обычно необходимого для осуществляемых при низком давлении процессов, таких как распыление.

Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения любой из нижних слов 4 может иметь толщину, равную приблизительно от 30 до 800 Å, более предпочтительно - приблизительно от 50 до 500 Å, и наиболее предпочтительно - приблизительно от 100 до 400 Å.

Фиг.3 показывает другой иллюстративный вариант осуществления настоящего изобретения, согласно которому на стеклянную подложку наносят только антитравящий слой 2. Согласно данному варианту осуществления отсутствует необходимость нанесения какого-либо защитного слоя поверх антитравящего слоя 2. Опять же, любой из вышеописанных защищающих от травления слоев 2 может быть использован в качестве слоя 2 в данном варианте осуществления, проиллюстрированном на фиг.3. Иными словами, антитравящий слой 2 в проиллюстрированных на фиг.2-3 вариантах осуществления может состоять из или включать любой из перечисленных выше материалов для слоя 2 в проиллюстрированном на фиг.1 варианте осуществления.

Было установлено, что температура осаждения антитравящего слоя 2 может в некоторых случаях влиять на стойкость к травлению. В некоторых иллюстративных случаях осаждение антитравящего слоя 2 распылением при повышенных температурах неожиданно обеспечивает улучшенную стойкость к травлению. Согласно некоторым иллюстративным вариантам осуществления антитравящий слой 2 (или 2') осаждают на стеклянную подложку 1 распылением (с нижним слоем (слоями) 4 между ними или без него) при температуре, составляющей, по меньшей мере, около 100°С; более предпочтительно, по меньшей мере, 200°С; еще более предпочтительно, по меньшей мере, 300°С; еще более предпочтительно, по меньшей мере, 400°С, и иногда, по меньшей мере, 450°С. Предполагается, что более высокие температуры увеличивают энергию, получаемую во время процесса формирования слоя, и повышают плотность слоя, тем самым улучшая свойства по защите от травления. Однако в других иллюстративных случаях повышенные температуры не используют, и осаждение может происходить при комнатной температуре или т.п.

В качестве альтернативы использованию высоких температур при формировании антитравящего слоя согласно некоторым иллюстративным вариантам осуществления настоящего изобретения может быть сформирован антитравящий слой 2 с использованием IBAD (принудительное ионно-лучевое осаждение). Опять же, преимущество использования IBAD заключается в том, что пучок (пучки) ионов, используемых во время формирования слоя методом IBAD, добавляет энергии процессу формирования слоя и обеспечивает формирование более плотного слоя. Опять же, предполагается, что это улучшает свойства по защите от травления слоя 2. В процессе IBAD как пучок (пучки) ионов, так и мишень (мишени) распыления одновременно ударяются о подложку, формируя осаждаемый слой. На фиг.7 проиллюстрирован пример использования IBAD для формирования/осаждения антитравящего слоя 2. Как видно на фигуре, при таком варианте осуществления IBAD используют как источник (источники) 26 пучков ионов, так и устройство для распыления, включающее мишень (мишени) 50. Ионный пучок В из источника 26 ионных лучей перекрещивается с материалом М, распыляемым из мишени (мишеней) 50 для распыления поблизости от поверхности, где наращивается, по меньшей мере, часть антитравящего слоя 2 (или 2') таким образом, что, по меньшей мере, часть антитравящего слоя 2 растет/формируется в результате одновременного объединения как пучка ионов, так и распыления. Во время процесса формирования слоя подложка 1 предпочтительно движется в направлении D.

В “чистом” варианте осуществления распыления, согласно которому антитравящий слой 2 (или 2') формируют только распылением без использования источника ионов, либо, в качестве альтернативы, согласно проиллюстрированному на фиг.7 варианту осуществления с использованием IBAD, в камеру для распыления поблизости от мишени 50 для распыления (например, из Zr, Sn или т.п.) может быть подан содержащий углерод газ, такой как газ, содержащий С2Н2 и/или СО2, таким образом, чтобы сформировать (прямо или косвенно) на подложке 1 слой 2, содержащий ZrC:Н и/или ZrC. Следует отметить, что при необходимости гидрогенизировать слой газ должен включать водород и может включать газообразный углеводород (например, С2Н2). Помимо включающего углерод газ в камеру для распыления поблизости от мишени 50 может быть также подан газ (газы), такой как Ar и/или О2. При подаче также газообразного О2, помимо С2Н2 и/или СО2, поблизости от мишени 50, на подложке 1 (прямо или косвенно) формируется содержащий ZrОC:Н и/или ZrОC слой 2. Иллюстративная подача газа в зону распыления поблизости от мишени 50 включает подачу 90 см3 газообразного Ar и 20 см3 газообразного С2Н2. Зона распыления обычно имеет давление, ниже атмосферного давления, например, от 2 до 3 м торр. Более того, при использовании в процессе формирования слоя 2 источника ионов 26, в источник ионов 26 может быть подан газ, такой как Ar и/или С2Н2. В таких случаях источник ионов 26 может излучать ионы, такие как ионы Ar, ионы С и/или ионы Н в луче В по направлению к участку формирования слоя на подложке.

Как упомянуто выше, при использовании Zr в качестве металла в вариантах осуществления, проиллюстрированных на фиг.1-3, настоящее изобретение не ограничено при отсутствии иных указаний. Поэтому следует отметить, что фиг.4-6 показывают, что, согласно некоторым иллюстративным вариантам осуществления настоящего изобретения, Zr в любом из описанных здесь вариантов осуществления или проиллюстрированных на фиг.1-3 может быть заменен на Sn.

Следует отметить, что согласно некоторым иллюстративным вариантам осуществления настоящего изобретения любой из вышеупомянутых материалов для антитравящего слоя 2 (или 2') может быть также азотирован. В частности, газообразный азот может быть также использован в процессе осаждения распылением, например, с целью, по меньшей мере, частичного азотирования антитравящего слоя в некоторых альтернативных вариантах осуществления настоящего изобретения. Например, и без ограничений, антитравящий слой 2 может включать или по существу состоять из оксинитрида карбида циркония (например, ZrСON), нитрида карбида циркония (ZrСN), гидрогенизированного оксинитрида карбида циркония (например, ZrCON:Н) и/или гидрогенизированного нитрида карбида циркония (например, ZrCN:Н).

Фиг.8 представляет собой вид в поперечном сечении иллюстративного изделия с покрытием, вообще говоря, согласно иллюстративному варианту осуществления. Согласно некоторым иллюстративным вариантам осуществления настоящего изобретения антитравящий слой 2 (или 2') может включать один или более следующих материалов или состоять из них. Иллюстративные материалы, стойкие к воздействию травящяго агента (агентов) на основе фторида, которые могут быть использованы для слоя 2 (или 2'), включают: нитриды Al, Si, Nb, Cr и/или Ni; оксиды Al, Si, Ge, Mg, Nb, Mn, V, W, Hf, Ce и/или Sn; карбиды Si и/или W; фториды Mg, Ba и/или Ca; бориды Zr, Ni, Co и/или Fe; оксиды Mo, In, Ta, Ni, Nb, Cu, MoIn, MoTa и/или NiCu; и оксинитриды Mo, In, Ta, Ni, Nb, Cu, MoIn, MoTa и/или NiCu. Другие возможные материалы для любого описываемого здесь слоя 2 (или 2') включают оксикарбид циркония (ZrОxСy), оксикарбид олова (SnОxСy), карбид нитрида циркония (ZrNxСy) и/или карбид нитрида олова (SnxNCy). Включающий DLC слой 3 является необязательным.

Более того, согласно варианту осуществления, проиллюстрированному на фиг.8, диэлектрический нижний слой 4 формируют, используя пламенный пиролиз при атмосферном или близком к нему давлении. Таким образом, сформированный таким способом нижний слой 4 состоит из материала, такого как оксид кремния (например, SiО2). Преимущество использования пламенного пиролиза для формирования нижнего слоя (нижних слов) заключается в том, что слой (слои), сформированный с использованием пламенного пиролиза, может быть сформирован в условиях окружающей среды, которая не должна иметь давление, ниже атмосферного давления. Таким образом, для формирования данного конкретного слоя (слов) нет необходимости использовать дорогостоящее распыление или иные системы осаждения низкого давления. Более того, другое иллюстративное преимущество заключается в том, что, как было установлено, такой нижний слой, осажденный методом пламенного пиролиза, еще больше улучшает стойкость к травлению изделия с покрытием, устраняя или уменьшая химические или иные дефекты на стеклянной поверхности. В частности, предполагается, что осажденный методом пламенного пиролиза нижний слой 4 устраняет или уменьшает химические дефекты на поверхности, на которую непосредственно наносят антитравящий слой. Такие дефекты могут вызвать дефекты роста в антитравящем слое 2, которые могут превратиться в слабые места, более чувствительные для воздействия травящих агентов. В некоторых случаях осажденный методом пламенного пиролиза слой, например, оксид кремния, 4 действует как барьерный слой, предотвращая проникновение некоторых дефектов и/или элементов, присутствующих на стеклянной поверхности, например, натрия, выступов и т.д., и повреждение ими антитравящего слоя. Таким образом, устранение или уменьшение таких дефектов благодаря использованию осажденного методом пламенного пиролиза нижнего слоя является предпочтительным тем, что стойкость к травлению может быть удивительным образом улучшена.

Следующие примеры пламенного пиролиза, которые могут быть использованы в некоторых вариантах осуществления настоящего изобретения для формирования слоя (слов) 4 на стеклянной подложке, приведены с целью иллюстрации, а не ограничения. Рабочий газ или топливный газ, такой как пропан, и включающее кремний соединение, такое как SiH4, органосилан, тетраэтоксисилан (TEOS), HMDSO, органосилоксан или т.п., могут быть введены в пламя, для того чтобы вызвать прямое или косвенное формирование тонкого слоя 4 из оксида кремния на подложке 1. В некоторых случаях оксид кремния может включать небольшие количества других элементов. Другие примеры пламенного пиролиза описаны в патентах США №№ 4600390, 4620988, 3883336 и 5958361, описания которых приведены здесь в качестве ссылки.

Фиг.9 представляет собой технологическую схему, показывающую некоторые иллюстративные стадии, осуществляемые при получении изделия с покрытием согласно фиг.8. Прежде всего, после подготовки стеклянной подложки 1 используют пламенный пиролиз для осаждения базового слоя 4 из оксида кремния или т.п. на подложку (S1). Затем антитравящий слой 2 формируют на подложке 1 поверх базового слоя 4 методом распыления или т.п. (S2). После этого, необязательно, стойкий к царапанью слой 3 из такого материала, как DLC, формируют на подложке 1 поверх слоев 2, 4.

Примеры

Следующие примеры предназначены только для иллюстрации, а не ограничения, если не имеется иных указаний.

Согласно примерам 1 и 2 включающий Zr слой формируют на стеклянной подложке, используя Zr мишень для распыления. Слой в примере 1 состоит из ZrO и не содержит углерода, в то время как слой в примере 2 состоит из ZrOC:H и, таким образом, включает углерод. Сравнивая примеры 1 и 2, можно увидеть, что содержание углерода в слое существенно улучшает его коррозионную стойкость. Слои в примерах 1 и 2 осаждают на стеклянную подложку 1, используя следующие параметры процесса распыления. Параметры Ar, О2, СО2, С2Н2 и N2 показывают, сколько каждого газа было использовано в процессе распыления в атмосфере камеры для распыления в см3. В каждом из примеров 1-2 используют энергию мощностью 8 kW, осуществляют 9 проходов мимо мишени, скорость линии составляет около 15,4 дюймов в минуту. Окончательная толщина слоя, осажденного в примере 1, составляет около 102 нм, в то время как окончательная толщина слоя в примере 2 составляет около 265 нм.

Примеры 1-2 (параметры процесса распыления - Zr мишень)

Таким образом, следует отметить, что с учетом газов, используемых при напылении включающих Zr слоев в примерах 1 и 2, слой в примере 1 состоит из ZrO и не содержит углерод, в то время как в примере 2 слой состоит из ZrOC:H, поскольку были использованы газообразные диоксид углерода и ацетилен, поэтому он содержит углерод. Изделие с покрытием в примере 1 имеет светопроницаемость, равную около 75%, в то время как изделие с покрытием в примере 2 имеет светопроницаемость, равную около 66%.

Затем изделия из примеров 1-2 подвергают воздействию фторидного травящяго агента в течение одинаковых периодов времени, для того чтобы сравнить коррозионную стойкость двух слоев. К удивлению, было обнаружено, что приблизительно через 3 минуты воздействия травящяго агента около 100% слоя из примера 1 было удалено, в то время как в примере 2 было удалено около 0% слоя. Более того, приблизительно через 10 минут воздействия травящяго агента было удалено всего лишь около 5% слоя из примера 2 из-за воздействия травящяго агента, большей частью, через микроотверстия. Таким образом, сравнение примеров 1 и 2 показывает, что наличие углерода в слое существенно улучшает его коррозионную стойкость. В частности, слой в примере 2 с углеродом имеет существенно более высокую стойкость к коррозии, чем слой в примере 1 без углерода.

Примеры 3 и 4 являются дополнительными примерами, иллюстрирующими некоторые варианты осуществления настоящего изобретения, согласно которым включающие Zr, защищающие от травления слои 2 осаждают на стеклянную подложку 1 посредством распыления, используя Zr мишени для распыления. В каждом из примеров 3-4 используют энергию мощностью 8 kW, осуществляют 9 проходов мимо мишени, скорость линии составляет около 15,4 дюймов в минуту. Окончательная толщина слоя, осажденного в примере 3, составляет около 285 нм, в то время как окончательная толщина слоя в примере 4 составляет около 172 нм.

Примеры 3-4 (параметры процесса распыления - Zr мишень)

Таким образом, следует отметить, что с учетом газов, используемых при напылении включающих Zr слоев в примерах 3 и 4, каждый из антитравящих слоев 2 в примерах 3 и 4 состоит из гидрогенизированного оксинитрида карбида циркония (например, ZrСON:H). Изделие с покрытием в примере 3 имеет светопроницаемость, равную около 21%, в то время как изделие с покрытием в примере 4 имеет светопроницаемость, равную около 57%. Затем изделия из примеров 3-4 подвергают воздействию фторидного травящяго агента в течение одинаковых периодов времени, для того чтобы сравнить коррозионную стойкость двух слоев. К удивлению, было обнаружено, что приблизительно через 3 минуты воздействия травящяго агента около 0% слоя из примера 3 и около 0% слоя из примера 4 было удалено. Более того, приблизительно через 10 минут воздействия травящяго агента было удалено всего лишь около 5% слоя из примера 4 и 0% слоя из примера 3 из-за воздействия травящяго агента.

Согласно примерам 5 и 6 включающий Sn слой формируют на стеклянной подложке, используя Sn мишень для распыления. Слой в примере 5 состоит из SnO, вероятно, разновидности Sn, известной как SnО2, и не содержит углерода, в то время как слой в примере 6 состоит из SnOC и, таким образом, включает углерод и не включает водород. Сравнивая примеры 5 и 6, можно увидеть, что содержание углерода в слое существенно улучшает его коррозионную стойкость. Слои в примерах 5 и 6 осаждают на стеклянную подложку 1, используя следующие параметры процесса распыления. Параметры Ar, О2, СО2, С2Н2 и N2 показывают, сколько каждого газа в см3 было использовано в процессе распыления в атмосфере камеры для распыления, где находится мишень для каждого из упомянутых газов. В примере 5 используют энергию мощностью 20 kW, а в примере 6 используют энергию мощностью 5 kW. В каждом из примеров 5-6 осуществляют проход мимо мишени, а скорость линии составляет около 15,4 дюймов в минуту. Окончательная толщина слоя, осажденного в примере 5, составила около 79 нм, в то время как окончательная толщина слоя в примере 6 составила около 45 нм.

Примеры 5-6 (параметры процесса распыления - Sn мишень)

Таким образом, следует отметить, что с учетом газов, используемых при напылении включающих Sn слоев в примерах 5 и 6, слой в примере 5 состоит из SnO и не содержит углерод, в то время как в примере 6 слой состоит из SnOC, поскольку был использован диоксид углерода, поэтому он содержит углерод. Изделие с покрытием в примере 5 имеет светопроницаемость, равную около 74%, в то время как изделие с покрытием в примере 6 имеет светопроницаемость, равную около 70%.

Затем изделия из примеров 5-6 подвергают воздействию фторидного травящяго агента в течение одинаковых периодов времени, для того чтобы сравнить коррозионную стойкость двух слоев. К удивлению, было обнаружено, что приблизительно через 3 минуты воздействия травящяго агента около 15% слоя из примера 5 было удалено, в то время как в примере 6 было удалено всего лишь 10% слоя. Таким образом, сравнение примеров 5 и 6 показывает, что наличие углерода в слое улучшает его коррозионную стойкость. В частности, слой в примере 6 с углеродом имеет более высокую стойкость к коррозии, чем слой в примере 5 без углерода.

Диэлектрический слой (например, из оксида кремния), осажденный методом пламенного пиролиза, может быть сформирован между стеклянной подложкой и антитравящим слоем в любом из примеров 1-6.

Примеры 7-8 показывают иллюстративные преимущества, связанные с использованием нижнего слоя 4 из оксида кремния под антитравящим слоем 2 на подложке 1 из флоат-стекла. В примере 7 на подложку 1 из флоат-стекла методом MSVD осаждают слой SiО2 толщиной около 100 Å. Затем на подложку поверх слоя SiО2 осаждают антитравящий слой оксида церия и осуществляют испытание на стойкость травлению фторидом, используя травящий агент для брони. Сравнение образцов (пример 8) без слоя SiО2 с образцами (пример 7) со слоем SiО2 показывает, что на образце (пример 7), имеющем слой SiО2 под антитравящим слоем, наблюдается намного меньше повреждений (первоначально в виде микроотверстий). Таким образом, становятся очевидными неожиданные преимущества, связанные с использованием нижнего слоя 4 из оксида кремния.

Варианты осуществления, включающие использование затравочного слоя (слоев)

Описанные выше иллюстративные варианты осуществления позволяют успешно получать изделия с покрытием, стойкие к спонтанному царапанью и травлению. Однако опыт авторов данной заявки показывает, что зачастую формирование слоя с DLC на защищающем от травления слое является затруднительным. Например, было установлено, что осаждение DLC на защищающем от травления слое (слоях), включающем или по существу состоящем из легированного фтором оксида олова (например, SnО2:F), повреждает антитравящий слой (слои). В таких случаях, несмотря на то, что механическая прочность может быть повышена посредством включения DLC, стойкость к травящяго агентам может быть несколько снижена. Например, включение DLC может полностью или частично ослабить защищающие от травления слои, например, вызывая образование слабых мест в защищающем от травления слое (слоях), которые, например, более чувствительны к воздействию включающих фтор травящих агентов. Таким образом, несмотря на то, что описанные выше иллюстративные варианты осуществления позволяют успешно получать изделия с покрытием, стойкие к абразии (например, царапины) и химическому травлению (например, включающим фтор травящим агентом (агентами), авторы данной заявки понимали, что возможны и желательны дальнейшие усовершенствования. Соответственно, некоторые иллюстративные варианты осуществления направлены на решение данной задачи, например, позволяя получать улучшенные изделия с покрытием. Такие улучшенные изделия с покрытием могут иметь многослойные покрытия, обладающие повышенной стойкостью к химическому травлению, например, включающим фтор травящим агентом (агентами) и/или улучшенную стойкость к царапанью, например, в результате включения DLC в покрытие изделия способом, уменьшающим негативное воздействие на антитравящий слой (слои).

Авторы данной заявки обнаружили, что размещение затравочного слоя между антитравящим слоем (слоями) и DLC облегчает осаждение DLC, одновременно защищая стойкий к травлению слой (слои). Например, такой затравочный слой способен обеспечить лучшую адгезионную мишень для DLC и/или принимать на себя некоторую часть повреждений, которые, в противном случае, были бы нанесены антитравящему слою (слоям). С этой целью фиг.10 представляет собой вид в поперечном сечении изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения. Подобно вышеописанным иллюстративным вариантам осуществления, изделие с покрытием, показанное на фиг.10, может включать стеклянную подложку 1. Один или более антитравящих или стойких к воздействию HF слоев 2” и слой 3 из DCL наносят на стеклянную подложку 1, при этом антитравящий или стойкий к HF слой (слои) 2” находятся ближе к подложке 1, чем слой 3 из DCL. Слой 3 из DCL может иметь толщину около 1-10 нм, более предпочтительно - около 3-7 нм, а еще более предпочтительно - около 3-5 нм.

Для того чтобы облегчить адгезию DCL ко всей слоистой структуре и/или способствовать защите стойкого к травлению или воздействию HF слоя (слоев) 2”, между слоем 3 из DLC и антитравящим или стойким к HF слою (слоям) 2” размещают затравочный слой 5. Согласно некоторым иллюстративным вариантам осуществления затравочный слой 5 может быть относительно тонким по сравнению с антитравящим или стойким к HF слоем 2” и слоем 3 из DLC. Например, согласно некоторым иллюстративным вариантам осуществления толщина затравочного слоя 5 может составлять около 5-100 ангстрем, более предпочтительно - приблизительно от 7 до 75 ангстрем, а еще более предпочтительно - около 10-50 ангстрем. Безусловно, следует отметить, что может быть также выбрана другая толщина, большая или меньшая либо в рамках более ограниченных интервалов приведенных диапазонов.

Согласно некоторым иллюстративным вариантам осуществления затравочный слой 5 может включать или состоять по существу из нитрида кремния, например, Si3N4 или любой другой соответствующей стехиометрии. Авторы поняли, что нитрид кремния может быть использован в качестве затравочного слоя 5 или в нем, и на него наносят DLC, поскольку он представляет собой твердое, сухое вещество с кристаллографической структурой, способствующей снижению вероятности повреждения антитравящего или стойкого к HF слоя (слоев) 2”. Следует отметить, что для формирования затравочного слоя 5 вместо нитрида кремния могут быть использованы другие составы.

Фиг.11 представляет собой вид в поперечном сечении изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения. Слоистая структура из данного примера, показанная на фиг.11, подобна структуре, показанной на фиг.10, за исключением того, что в данной слоистой структуре стойкий к воздействию HF слой 2” включает легированный фтором оксида олова (например, SnО2:F) или по существу состоит из него. Легированный фтором оксид олова, включающий или по существу состоящий из антитравящего или стойкого к воздействию HF слоя (слоев) 2” может быть сформирован любым соответствующим способом. Например, SnО2:F может быть сформирован в результате традиционного осаждения горючего пара (CVD), пламенного CVD, пиролиза пульверизованного слоя и т.д. Согласно некоторым иллюстративным вариантам осуществления слой 2”, показанный на фиг.11, из легированного фтором оксида олова может иметь относительно большую толщину, особенно при сравнении с затравочным слоем 5 и слоем 3 из DLC. Например, согласно некоторым иллюстративным вариантам осуществления слой 2” может иметь толщину около 50-450 нм, предпочтительно - около 100-400 нм, еще более предпочтительно - около 150-350 нм. Безусловно, следует отметить, что может быть также выбрана другая толщина, большая или меньшая либо в рамках более ограниченных интервалов приведенных диапазонов. Следует также отметить, что вместо легированного фтором оксида олова в защищающем от травления или стойком к воздействию HF слое 2” могут быть использованы другие составы.

Фиг.12 представляет собой вид в поперечном разрезе изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения. Подобно вышеприведенному варианту осуществления, могут быть нанесены один или более необязательных базовых слоев или нижних слоев 6 согласно некоторым иллюстративным вариантам осуществления. Как упомянуто выше, нанесение такого основного слоя (слоев) или нижнего слоя (слоев) способно обеспечить получение дальнейших удивительных и/или неожиданных положительных результатов, например, при осаждении оксида кремния (например, SiО2 или другой соответствующей стехиометрии).

Необязательный базовый слой (слои) или нижний слой (слои) 6 может представлять собой подавляющую цвет многослойную конструкцию 6 с низкой Е (низкой эмиссионной способностью). Например, как показано на изображенном на фиг.13 иллюстративном изделии с покрытием, осажденная пиролитическим способом подавляющая цвет слоистая структура 6 с низкой Е может включать первый подслой 6а, включающий или состоящий по существу из оксида кремния (например, SiО2 или другая соответствующая стехиометрия), и второй подслой 6b, включающий или состоящий по существу из оксида олова (например, SnО2 или другая соответствующая стехиометрия), ближе к подложке 1. Согласно некоторым иллюстративным вариантам осуществления первый подслой 6а, включающий или состоящий по существу из оксида кремния, может иметь толщину около 5-35 нм, или, более предпочтительно, около 10-30 нм. Согласно некоторым иллюстративным вариантам осуществления второй подслой 6b, включающий или состоящий по существу из оксида олова, может иметь толщину около 5-35 нм, или, более предпочтительно, около 10-30 нм. Следует отметить, что большее или меньшее количество слоев или различные составы могут включать такую осажденную пиролитическим способом, подавляющую цвет слоистую структуру с низким Е, что подавляющая цвет слоистая структура с низким Е не обязательно должна быть нанесена пиролитическим способом и т.д. Следует также отметить, что базовый слой (слои) или нижний слой (слои) 6 вовсе необязательно должны представлять собой подавляющую цвет многослойную конструкция с низким Е.

Фиг.14 представляет собой вид в поперечном сечении изделия с покрытием согласно другому иллюстративному варианту осуществления настоящего изобретения. Фиг.14 подобна фиг.11, за исключением того, что антитравящий или стойкий к воздействию HF слой (слои) 2''' на фиг.14 включает или по существу состоит из оксида церия (например, СеО2 или другая соответствующая стехиометрия) вместо антитравящего или стойкого к воздействию HF слоя (слоев) 2”, изображенного на фиг.11, который, как описано выше, включает или по существу состоит из легированного фтором оксида олова. Антитравящий или стойкий к воздействию HF слой (слои) 2''' на фиг.14 может иметь такую же или иную толщину, как и слой (слои) 2” из легированного фтором оксида олова на фиг.11.

Фиг.15 представляет собой технологическую схему, перечисляющую некоторые иллюстративные стадии, осуществляемые при получении изделия с покрытием, изображенного на фиг.12, согласно иллюстративному варианту осуществления настоящего изобретения. Базовый слой наносят на подложку (S4), например, используя пиролитический метод, такой как CVD, пламенное осаждение или т.п. Затем поверх базового слоя (S5) формируют антитравящий слой, например, методом распыления или т.п. Поверх основного слоя (S6) формируют затравочный слой. Наконец, стойкий к царапанью слой из DLC формируют на подложке (S7), при этом затравочный слой облегчает адгезию DLC во всей слоистой структуре и/или способствует защите предотвращающего травления слоя.

Несмотря на то что речь может идти о конкретном слое или покрытии “на” подложке или другом покрытии (прямо или косвенно), между ними может находиться другой слой (слои) и/или покрытия. Таким образом, например, может считаться, что покрытие находится “на” подложке даже в том случае, когда между слоем (слоями) и подложкой находится другой слой (слои). Более того, некоторые слои или покрытия могут отсутствовать согласно некоторым вариантам, в то время как другие слои могут быть добавлены согласно другим вариантам осуществления настоящего изобретения без нарушения общей сущности некоторых вариантов осуществления настоящего изобретения.

Несмотря на то что настоящее изобретение было описано в связи с вариантом осуществления, который в настоящее время считается наиболее практичным и предпочтительным, подразумевается, что настоящее изобретение не ограничивается описанным вариантом его осуществления, а, напротив, включает различные модификации и эквивалентные композиции, входящие в сущность и объем прилагаемой формулы изобретения.

Группа изобретений относится к покрытиям, стойким к царапанью и травлению. Технический результат изобретения заключается в повышении стойкости стекла с покрытием к травящим агентам. На стеклянную подложку наносят антитравящий слой, выполненный на основе, по меньшей мере, одного из таких соединений, как легированный фтором оксид олова и оксид церия. Далее осуществляют ионно-лучевое осаждение стойкого к царапанью слоя, содержащего алмазоподобный углерод (DLC), на стеклянную подложку поверх антитравящего слоя. Между антитравящим слоем и слоем на основе алмазоподобного углерода формируют затравочный слой, который облегчает адгезию слоя на основе алмазоподобного углерода и/или защищает антитравящий слой от повреждения во время ионно-лучевого осаждения слоя, содержащего алмазоподобный углерод. Затравочный слой выполнен на основе нитрида кремния. 3 н. и 17 з.п. ф-лы, 15 ил.

1. Способ получения изделия с покрытием, включающий:

- получение стеклянной подложки;

- формирование антитравящего слоя на стеклянной подложке, при этом антитравящий слой содержит, по меньшей мере, одно из таких соединений, как легированный фтором оксид олова и оксид церия;

- ионно-лучевое осаждение стойкого к царапанью слоя, содержащего алмазоподобный углерод (DLC), на стеклянную подложку поверх антитравящего слоя; и

- формирование затравочного слоя между антитравящим слоем и содержащим DLC слоем, при этом затравочный слой облегчает адгезию содержащего DLC слоя и/или защищает антитравящий слой от повреждения во время ионно-лучевого осаждения слоя, содержащего DLC.

2. Способ по п.1, в котором затравочный слой включает нитрид кремния.

3. Способ по п.1, в котором антитравящий слой осаждают посредством пламенного пиролиза, осаждения горючего пара, пламенного осаждения или пиролиза распыляемого вещества.

4. Способ по п.1, дополнительно включающий формирование базового слоя или нижнего слоя на стеклянной подложке,

в котором антитравящий слой осаждают на базовый слой или нижний слой.

5. Способ по п.4, в котором базовый слой или нижний слой представляет собой подавляющую цвет слоистую структуру с низкой E.

6. Способ по п.5, в котором подавляющая цвет слоистая структура с низкой E включает слой оксида олова на стеклянной подложке и слой оксида кремния, нанесенный на оксид олова напротив стеклянной подложки.

7. Способ по п.1, в котором изделие с покрытием представляет собой окно.

8. Способ по п.1, в котором изделие с покрытием имеет светопроницаемость, составляющую, по меньшей мере, около 50%.

9. Способ по п.1, в котором антитравящий слой является стойким к воздействию травящих агентов, включающих фтор.

10. Способ по п.1, дополнительно включающий формирование базового слоя или нижнего слоя на стеклянной подложке,

в котором антитравящий слой осаждают на базовый слой или нижний слой, и

в котором затравочный слой включает нитрид кремния.

11. Способ по п.1, в котором антитравящий слой имеет толщину около 150-350 нм,

в котором затравочный слой имеет толщину около 1-5 нм, и

в котором включающий DLC слой имеет толщину около 3-5 нм.

12. Способ получения изделия с покрытием, включающий:

- подготовку стеклянной подложки;

- формирование базового слоя или нижнего слоя на стеклянной подложке;

- формирование антитравящего слоя на базовом слое или нижнем слое, при этом антитравящий слой содержит, по меньшей мере, одно из таких соединений, как легированный фтором оксид олова и оксид церия;

- ионно-лучевое осаждение слоя, содержащего алмазоподобный углерод (DLC), на стеклянную подложку поверх антитравящего слоя; и

- формирование затравочного слоя и содержащего DLC слоя, при этом затравочный слой включает нитрид кремния.

13. Способ по п.12, дополнительно включающий облегчение ионно-лучевого осаждения слоя, содержащего DLC, осуществляемое посредством затравочного слоя.

14. Способ по п.12, в котором затравочный слой способствует защите антитравящего слоя от повреждения во время ионно-лучевого осаждения содержащего DLC слоя.

15. Способ по п.12, в котором базовый слой или нижний слой представляет собой слоистую структуру с низкой E.

16. Способ по п.15, в котором слоистая структура с низкой E включает слой оксида олова на стеклянной подложке и слой оксида кремния, нанесенный на оксид олова напротив стеклянной подложки.

17. Способ по п.12, в котором изделие с покрытием имеет светопроницаемость, составляющую, по меньшей мере, около 50%.

18. Способ по п.12, в котором антитравящий слой является устойчивым к воздействию включающих фтор травящих агентов.

19. Изделие с покрытием, включающее:

- стеклянную подложку;

- антитравящий слой, сформированный на стеклянной подложке, при этом антитравящий слой содержит легированный фтором оксид олова и/или оксид церия;

- нанесенный методом ионно-лучевого осаждения стойкого к царапанью слоя, содержащего алмазоподобный углерод (DLC), на стеклянную подложку поверх антитравящего слоя; и

- затравочный слой, расположенный между антитравящим слоем и содержащим DLC слоем, при этом затравочный слой взаимодействует с содержащим DLC слоем, облегчая адгезию содержащего DLC слоя и/или защищая антитравящий слой от повреждения во время ионно-лучевого осаждения содержащего DLC слоя.

20. Изделие с покрытием по п.19, в котором затравочный слой включает нитрид кремния.

| US 2005129934 A1, 16.06.2005 | |||

| RU 2004126086 A, 27.05.2005 | |||

| EP 0652828 A1, 17.05.1995 | |||

| EP 1720175 A1, 08.11.2006 | |||

| WO 9205951 A1, 16.04.1992. |

Авторы

Даты

2013-12-20—Публикация

2009-07-24—Подача