Некоторые варианты осуществления настоящего изобретения связаны со способом изготовления термически обработанного (ТО) изделия с покрытием, которое используют, применяя в качестве дверей душа, окон, поверхности стола или для любых других подходящих применений. Например, некоторые варианты осуществления настоящего изобретения касаются способа изготовления изделия с покрытием, включая стадию термической обработки стеклянной подложки, покрытой, по меньшей мере, слоем, включающим алмазоподобный углерод (DLC) и лежащую сверху защитную пленку. В иллюстративных вариантах осуществления защитная пленка может содержать или включать оксид цинка. В дальнейшем и/или во время термической обработки (например, термического отжига или подобного) защитная пленка может быть полностью или частично удалена. Другие варианты осуществления настоящего изобретения относятся к изделию с покрытием, подвергнутому предварительной ТО, или изделию с покрытием, подвергнутому последующей ТО.

Уровень техники

Изделия с покрытием, такие как прозрачные двери душа и IG-оконные блоки, часто термически обрабатывают (ТО), например, используя термический отжиг в целях безопасности и/или упрочнения. Например, стеклянные подложки с покрытием для использования в двери душа и/или оконного блока часто термически обрабатывают при высокой температуре(ах) (например, по меньшей мере, приблизительно при 580°C, более типично приблизительно от 600 до 650°C) в целях отжига.

Алмазоподобный углерод (DLC) подчас известен своими отличительными свойствами как стойкость по отношению к механическому контактному повреждению. Например, различные типы DLC обсуждают в следующих патентах США: 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 и 5470661, которые все тем самым включены в настоящее описание в виде ссылки.

Иногда было бы желательно получить оконный блок или другое стеклянное изделие с защитным покрытием, включающим DLC, чтобы защитить их от царапин и т.п. К сожалению, DLC обладает тенденцией к окислению и выгорает при температурах приблизительно от 380 до 400°C, поскольку термообработку обычно проводят в кислородсодержащей атмосфере. Таким образом, следует понимать, что DLC в качестве защищающего внешнего покрытия не может противостоять термообработкам (ТО) при достаточно высоких температурах, указанных выше, которые часто требуются при изготовлении окон для транспортных средств, IG-оконных блоков, верхних поверхностей столов из стекла и/или подобного.

Соответственно, специалисты в области техники смогут оценить, что в технике существует потребность в способе, позволяющем получить термически обработанное (ТО) изделие защитным покрытием (из одного или нескольких слоев), содержащим DLC. Также существует и потребность в соответствующих изделиях с покрытием, как подвергнутых термической обработке, так и подвергнутых предварительной ТО.

Краткий перечень примеров изобретения

Некоторые иллюстративные варианты осуществления настоящего изобретения относятся к способу изготовления термически обработанного (ТО) изделия с покрытием, которое используют, применяя в качестве дверей душа, окон, поверхностей стола или любых других подходящих применений. Например, некоторые варианты осуществления настоящего изобретения касаются способа изготовления изделия с покрытием, включая стадию термической обработки стеклянной подложки, покрытой, по меньшей мере, слоем, включающим алмазоподобный углерод (DLC) и лежащую на нем защитную пленку. В некоторых вариантах осуществления, выбранных в качестве примеров, защитная пленка может содержать или включать оксид цинка. В дальнейшем и/или во время термообработки (например, термического отжига, или подобного) защитная пленка может быть полностью или частично удалена. Другие варианты осуществления связаны с изделиями с покрытием, как подвергнутым предварительной ТО, так и подвергнутым последующей ТО.

В некоторых иллюстративных вариантах осуществления настоящего изобретения обеспечивают способ изготовления термически обработанного изделия с покрытием, указанный способ включает получение стеклянной подложки; образование, по меньшей мере, одного слоя, содержащего алмазоподобный углерод (DLC) на стеклянной подложке; образование защитной пленки, содержащей цинк на стеклянной подложке над, по меньшей мере, слоем, содержащим DLC; термическую обработку стеклянной подложки со слоем, содержащим DLC, и на нем защитную пленку, содержащую цинк для того, чтобы во время термической обработки защитная пленка предотвращала существенное выгорание слоя, содержащего DLC, где термическая обработка включает нагревание стеклянной подложки до температуры (температур), достаточных для термического отжига, термического упрочнения и/или термического изгиба; и удаления, по меньшей мере, части защитной пленки, содержащей цинк во время и/или после указанной термической обработки.

В других иллюстративных вариантах осуществления настоящего изобретения разработан способ изготовления термически обработанного изделия с покрытием, указанный способ включает получение стеклянной подложки; образование, по меньшей мере, одного слоя, содержащего углерод на стеклянной подложке; образование защитной пленки, содержащей цинк на стеклянной подложке над, по меньшей мере, слоем, содержащим углерод; термическую обработку стеклянной подложки со слоем, содержащим углерод, и на нем защитную пленку, содержащую цинк для того, чтобы во время термической обработки защитная пленка предотвращала существенное выгорание слоя, содержащего углерод, где термическая обработка включает нагревание стеклянной подложки до температуры (температур), достаточных для термического отжига, термического упрочнения и/или термического изгиба; и удаления, по меньшей мере, части защитной пленки, содержащей цинк во время и/или после указанной термической обработки.

В других дополнительных иллюстративных вариантах осуществления настоящего изобретения получено изделие с покрытием, содержащее стеклянную подложку, несущую, по меньшей мере, один слой, включающий алмазоподобный углерод (DLC); защитную пленку, содержащую оксид цинка на стеклянной подложке над, по меньшей мере, слоем, содержащим DLC; и в котором защитная пленка, содержащая оксид цинка, является подобранной по содержанию кислорода таким образом, что защитная пленка более окислена (оксидизирована) в области, более удаленной от слоя, содержащего DLC, чем в области, более приближенной к слою, содержащему DLC.

Краткое описание фигур

На фиг.1 приведено схематичное поперечное сечение изделия с покрытием до и после термообработки согласно иллюстративному варианту осуществления настоящего изобретения.

На фиг.2 приведено схематичное поперечное сечение изделия с покрытием до и после термообработки согласно другому иллюстративному варианту осуществления настоящего изобретения.

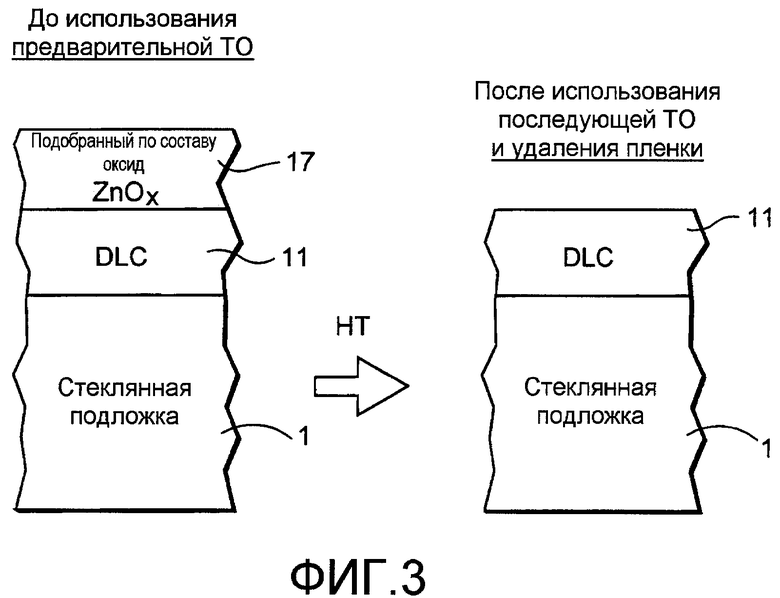

На фиг.3 приведено схематичное поперечное сечение изделия с покрытием до и после термообработки согласно другому иллюстративному варианту осуществления настоящего изобретения.

Подробное описание примеров осуществления настоящего изобретения

В этой части описания авторы заявки более подробно рассматривают прилагаемые фигуры, в которых одни и те же номера позиций указывают на подобные части на всем протяжении нескольких изображений.

Некоторые иллюстративные варианты осуществления настоящего изобретения относятся к способам изготовления изделий с покрытием, для которых можно использовать термообработку (ТО), в котором изделие с покрытием содержит покрытие (один или несколько слоев), содержащее алмазоподобный углерод (DLC). В некоторых случаях ТО может включать нагревание несущей стеклянной подложки с расположенным на ней DLC до температуры (температур) от 550 до 800°C, более предпочтительно от 580 до 800°C (что соответствует большему значению по сравнению с температурой выгорания DLC). В частности, некоторые иллюстративные варианты осуществления настоящего изобретения относятся к способу, позволяющему DLC противостоять такой ТО без существенного выгорания во время ТО. В некоторых вариантах осуществления расходуемую защитную пленку образуют на стеклянной подложке над DLC, чтобы уменьшить вероятность выгорания DLC во время ТО. Таким образом, большая часть (а то и вся полностью) DLC остается на стеклянной подложке и не выгорает во время ТО. После ТО расходуемый защитный слой может быть или может не быть удаленным в других вариантах осуществления настоящего изобретения.

На фиг.1 приведено схематичное изображение поперечного сечения изделия с покрытием, до и после термообработки, согласно иллюстративному варианту осуществления настоящего изобретения. Обычно изделие с покрытием, приведенное с левой стороны на фиг.1, существует в таком виде во время стадии изготовления до термообработки (ТО), но в некоторых случаях оно может также существовать в таком виде после проведения ТО. Изделие с покрытием, показанное на фиг.1, состоит из стеклянной подложки 1, слоя, содержащего DLC 11, и расходуемой защитной пленки 17, которая может содержать один или несколько слоев. В некоторых иллюстративных вариантах осуществления защитная пленка 17 содержит первый и второй слои 17a и 17b, которые могут иметь то же самое или различное вещество (вещества).

Стеклянная подложка 1 состоит обычно из или включает известково-натриевое стекло, хотя другие типы стекла могут использоваться в некоторых случаях.

Слой, содержащий DLC 11, может составлять от приблизительно 5 до 1000 ангстремов (Å) по толщине в некоторых иллюстративных вариантах осуществления настоящего изобретения, более предпочтительно от 10 до 300 Å по толщине и наиболее предпочтительно от 20 до 65 Å по толщине, возможно от приблизительно 25 до 50 Å по толщине, и в качестве примера характеризоваться толщиной, составляющей приблизительно 30 ангстрем. В некоторых иллюстративных вариантах осуществления настоящего изобретения слой DLC 11 может иметь среднюю твердость, по меньшей мере, приблизительно 10 ГПа, более предпочтительно, по меньшей мере, приблизительно 20 ГПа и наиболее предпочтительно приблизительно от 20 до 90 ГПа. Такая твердость делает слой(и) 11 стойкими к образованию царапин, к определенным растворителям и/или подобному. Слой 11 в некоторых вариантах осуществления в качестве примера может состоять или включать специальный тип DLC, известный как высокотетраэдрический аморфный углерод (t-aC), и может быть гидрогенизированным (t-aC:H) в некоторых вариантах осуществления. В некоторых вариантах осуществления с использованием гидрогенизации тип t-aC или любой другой подходящий тип DLC могут содержать от 1 до 30% водорода, более предпочтительно 5-20% H и наиболее предпочтительно 10-20% H. Этот указанный тип t-aC DLC имеет больше sp3 связей углерод-углерод(C - - C), чем sp2 связей углерод-углерод(C - - C). В некоторых иллюстративных вариантах осуществления, по меньшей мере, приблизительно 30% или 50% связей углерод-углерод в слое DLC 11 могут быть sp3 связями углерод-углерод (C - - C), более предпочтительно, по меньшей мере, приблизительно 60% связей углерод-углерод в слое 11 могут быть sp3 связями углерод-углерод (C - - C), и наиболее предпочтительно, по меньшей мере, приблизительно 70% связей углерод-углерод в слое 11 могут быть sp3 связями углерод-углерод (C - - C). В некоторых иллюстративных вариантах осуществления настоящего изобретения DLC может иметь среднюю плотность, по меньшей мере, приблизительно 2,4 г/см3, более предпочтительно, по меньшей мере, приблизительно 2,7 г/см3. Выбранные в качестве примера источники линейных ионных пучков, которые могут быть использованы для нанесения слоя, содержащего DLC 11, на основание 1, включают любой из тех, которые приведены в любом патенте США № 6261693, 6002208, 6335086 или 6303225 (все они включены в настоящее описание в виде ссылки). Когда используется источник ионных пучков для нанесения слоя(ев) 11, углеводородный сырьевой газ(ы) (например, C2H2), HMDSO или любой другой подходящий газ может использоваться в источнике ионных пучков для того, чтобы инициировать источник для испускания ионного пучка в направлении к основанию 1 для образования слоя(ев) 11. Отмечается, что твердость и/или плотность слоя(ев) 11 может быть отрегулирована изменением энергии иона в установке для нанесения покрытия.

Слой, содержащий DLC 11, позволяет изделию с покрытием оставаться более стойким против механического контактного повреждения, чем в случае отсутствия слоя с DLC 11. Отмечается, что, хотя слой 11 находится на стеклянной подложке 1 в некоторых вариантах осуществления настоящего изобретения, дополнительный слой(и) может находиться или не находиться под слоем 11 между основанием 1 и слоем 11 в некоторых иллюстративных вариантах осуществления настоящего изобретения. Таким образом, фраза "на основании", как она используется в настоящем описании, не ограничена тем, чтобы осуществляться в результате прямого контакта с основанием, поскольку другой слой(и) может при этом быть расположен между ними.

Как пример и без какого-либо ограничения, слой 11, состоящий из DLC или содержащий DLC, может представлять собой любой содержащий DLC слой согласно любому из патентов США №6592993; 6592992; 6531182; 6461731; 6447891; 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 или 5470661 (все указанные патенты тем самым включены в настоящее описание в виде ссылки), или альтернативно слой может быть содержащим DLC слоем любого другого подходящего типа. Слой, содержащий DLC 11, может быть гидрофобным (с высоким краевым углом смачивания), гидрофильным (с низким краевым углом смачивания), или ни тем и ни другим в различных вариантах осуществления настоящего изобретения.

Расходуемую защитную пленку 17 используют с целью защиты слоя DLC 11 во время ТО. Если бы пленку 17 не использовали, то DLC 11 подвергался бы значительному окислению во время ТО и выгорал, таким образом это лишило бы конечный продукт защиты против образования царапин. При этом присутствие расходуемой защитной пленки 17 ограничивает или уменьшает количество кислорода, которое может быть получено DLC 11 во время ТО из окружающей атмосферы, таким образом предотвращая DLC от значительного окисления во время ТО. Как результат, после проведения ТО, слой, содержащий DLC 11, остается на стеклянной подложке 1 для обеспечения защиты против образования царапин и/или подобного.

Авторы заявки отмечают поразительный факт, что использование цинка и/или оксида цинка в расходуемой защитной пленке 17 особенно выгодно в отношении уменьшения и/или предотвращения диффузии кислорода в DLC во время ТО. В иллюстративном варианте осуществления настоящего изобретения на фиг.1 защитная пленка 17 включает первый слой, содержащий цинк 17a, и второй слой, содержащий оксид цинка 17b. Первый слой, содержащий цинк 17a, может быть металлическим, по существу металлическим или субстехиометрическим оксидом цинка в различных иллюстративных вариантах осуществления настоящего изобретения; тогда как второй слой, содержащий оксид цинка 17b, может состоять или включать оксид цинка в некоторых иллюстративных вариантах осуществления настоящего изобретения. В некоторых иллюстративных вариантах осуществления слой 17a является более металлическим, чем слой 17b. Другими словами, слой 17b содержит больше кислорода по сравнению со слоем 17a.

В некоторых иллюстративных вариантах осуществления настоящего изобретения слой 17a может состоять или включать ZnOy, а слой 17b может состоять или включать ZnOx, где x>y (то есть слой 17b содержит больше кислорода, чем слой 17a). Кроме того, в некоторых иллюстративных вариантах осуществления настоящего изобретения y изменяется от приблизительно 0 до 0,9, более предпочтительно от приблизительно 0,1 до 0,9, еще более предпочтительно от приблизительно 0,1 до 0,8 и возможно от приблизительно 0,1 до 0,7. При этом в некоторых иллюстративных вариантах осуществления настоящего изобретения x больше, чем y, и x изменяется от приблизительно 0,3 до 1,0, более предпочтительно от приблизительно 0,3 до 0,99, еще более предпочтительно от приблизительно 0,5 до 0,95 и, возможно, от приблизительно 0,6 до 0,90. Таким образом, следует понимать, что в некоторых иллюстративных вариантах оба слоя 17a и 17b могут состоять или включать оксид цинка, и оба слоя 17a и 17b могут быть субстехиометрическими.

Неожиданно было найдено эффективным использование цинкового оксидного слоя 17a, который является более металлическим, чем цинковый оксидный слой 17b, для более эффективного и более легкого удаления защитной пленки 17 во время и/или после термообработки (ТО). Различные составы слоев, содержащих оксид цинка 17a и 17b, использованы для того, чтобы вызвать различные напряжения в слоях 17a и 17b, такими напряжениями управляют, чтобы сделать возможным более легкое удаление пленки 17 во время и/или после ТО. В частности, более металлической слой 17a на основе оксида цинка можно, необязательно, рассматривать разделительным слоем, позволяющим пленке 17 быть легко удаленной от DLC или основания во время и/или после ТО из-за его уменьшенного или полного отсутствия содержания кислорода, тогда как менее металлический (и более окисленный) слой 17b на основе оксида можно считать кислородным блокирующим слоем, который уменьшает или препятствует выгоранию DLC и/или окисляющимся во время ТО. Также отмечается, что любой газопоглотительный слой можно считать кислородным защитным слоем в некоторых иллюстративных вариантах. В некоторых иллюстративных вариантах более окисленный слой 17b можно считать блокирующим/защищающим слоем для защиты более мягкого, менее окисленного газопоглотительного/блокирующего слоя 17a во время термообработки и в других отношениях. Оксид цинка представляет собой очень удобное вещество для пленки 17, потому что он может быть легко удален (например, используя воду и/или уксус) во время и/или после ТО нетоксичным способом. Кроме того, металлический цинк и/или оксид цинка также очень выгодны для использования в защитной пленке 17, потому что цинк в пленке 17 действует как поглотитель кислорода во время ТО, таким образом предотвращая или уменьшая вероятность выгорания DLC во время такого ТО. В некоторых иллюстративных вариантах осуществления во время высокотемпературного окисления получающаяся в результате оксидная пленка защищает более металлическую пленку 17a от дальнейшего окисления; цинксодержащий слой 17a, который является более металлическим, имеет более значительный потенциал в отношении увеличения объема из-за его окисления, что приводит к созданию более окисленного слоя с оксидом цинка, и такое увеличение объема (например, во время отжига) приводит к увеличению напряжения, способствующего более эффективному/более легкому удалению пленки.

Как отмечено выше, один или оба слоя 17a и 17b, когда они или включают цинк и/или оксид цинка являются субстехиометрическими. Это выгодно в целях поглощения кислорода во время ТО. Если оксид цинка во всей пленке 17 является чрезмерно окисленным (то есть полностью стехиометрическим) перед ТО, то кислород может диффундировать через оксид цинка. Однако субстехиометрическая природа слоя(ев) 17a и/или 17b позволяет содержащемуся цинку поглощать кислород во время ТО так, чтобы, по меньшей мере, слой 17a (и, возможно, слой 17b) не выгорал во время ТО. Отмечается, что верхний слой 17b на основе оксида цинка может или может не выгорать (полностью или частично) во время ТО в различных иллюстративных вариантах осуществления настоящего изобретения. Отмечается, что другое преимущество примеров с субстехиометрическим оксидом цинка (по сравнению с полностью стехиометрическим оксидом цинка) состоит в том, что он может быть нанесен (например, с помощью распыления или подобного) более быстро. Один или оба слоя 17a, 17b могут быть напылены с помощью распыления в субстехиометрической форме любым подходящим способом; например, варьируя поток кислородного газа в распылительной камере(ах). Например, в качестве одного неограничивающего примера слой 17a может быть напылен с помощью распыления с использованием 10 мл/кВт (относительно содержания потока газа кислорода), тогда как слой 17b может быть напылен с помощью распыления с использованием 12 мл/кВт (с остаточным газом, являющимся Ar или подобным) в типичных случаях.

Отмечается, что один или оба цинковых оксидных слоя 17a и 17b могут быть допированы другими веществами, такими как Al, N, Zr, Ni, Fe, Cr, Ti, Mg, их смесями или подобными в некоторых иллюстративных вариантах осуществления настоящего изобретения.

В некоторых иллюстративных вариантах осуществления настоящего изобретения слой 17a (например, цинковый слой или субстехиометрической цинковый оксидный слой) может быть напылен (например, с помощью распыления) так, чтобы он был получен от приблизительно 500 до 20000 Å по толщине, более предпочтительно от приблизительно 2000 до 15000 Å по толщине, еще более предпочтительно от приблизительно 2000 до 10000 Å по толщине, и с типичной толщиной слоя, равной приблизительно 8000 Å. В некоторых вариантах осуществления слой, содержащий оксид цинка, 17b может быть напылен (например, с помощью распыления так, чтобы он был получен от приблизительно 200 до 10000 Å по толщине, более предпочтительно от приблизительно 500 до 5000 Å по толщине, более предпочтительно от приблизительно 1000 до 3000 Å по толщине и с типичной толщиной слоя, равной приблизительно 2000 Å. Более металлический слой 17a является более толстым, чем менее металлический слой 17b в некоторых иллюстративных вариантах осуществления настоящего изобретения; слой 17a может быть, по меньшей мере, вдвое толще, чем слой 17b в некоторых вариантах осуществления до проведения ТО.

На фиг.2 продемонстрирован другой иллюстративный вариант осуществления настоящего изобретения. Вариант осуществления на фиг.2 является таким же, как и вариант осуществления на фиг.1, обсужденный выше, за исключением того, что в варианте осуществления на фиг.2 блокирующий слой 6 располагают между стеклянной подложкой 1 и слоем, содержащим DLC 11. Блокирующий слой 6 может быть диэлектриком в некоторых иллюстративных вариантах осуществления настоящего изобретения. Дополнительный блокирующий слой 6 служит для предотвращения или понижения содержания кислорода и/или натрия (Na) в результате их перемещения из стекла 1 в DLC 11 во время ТО. В этом отношении такой дополнительный блокирующий слой 6 может улучшить общие оптические характеристики изделия с покрытием после проведения ТО. Блокирующий слой 6 может состоять или включать оксид кремния, нитрид кремния, оксинитрид кремния и/или подобное, хотя другие блокирующие вещества могут также использоваться. Блокирующий слой(и) 6 образуют на стеклянной подложке 1 с помощью распыления или с помощью любого другого подходящего способа. Блокирующий слой 6 может составлять от приблизительно 10 до 1000 Å по толщине в некоторых иллюстративных вариантах осуществления, более предпочтительно от 50 до 500 Å по толщине и наиболее предпочтительно от 50 до 200 Å по толщине.

На фиг.3 продемонстрирован другой иллюстративный вариант осуществления настоящего изобретения. Вариант осуществления на фиг.3 является таким же, как и вариант осуществления на фиг.1 (или же вариант осуществления на фиг.2, если используется блокирующий слой 6, который может иметь место в варианте осуществления на фиг.3), за исключением того, что вместо двух отдельных слоев 17a и 17b защитную пленку 17 делают из одного слоя, который является подобранным по содержанию кислорода (непрерывно или дискретно) в направлении толщины пленки. В варианте осуществления на фиг.3 пленку 17 получают таким способом, чтобы пленка 17 содержала больше кислорода в области, более удаленной от слоя, содержащего DLC, чем в области, более приближенной к слою, содержащему DLC. Отмечается, что пленка 17 в вариантах осуществления на фиг.1 и 2 также может быть рассмотрена подобранной по содержанию кислорода, потому что в целом пленка 17 является более окисленной в слое 17b, расположенном далее от DLC 11, по сравнению со слоем 17a, более приближенным к DLC 11. Однако в варианте осуществления фиг.3 также является возможным непрерывное или периодическое подобранное изменение содержания кислорода, имеющее место на протяжении всей или практически всей пленки 17 в некоторых типичных случаях.

Выбранный в качестве примера способ получения изделия с покрытием будет теперь описан со ссылкой на фиг.1-3. Первоначально необходимо иметь стеклянную подложку 1, и, по меньшей мере, один блокирующий слой 6 (например, оксид кремния, нитрид кремния, оксинитрид кремния или подобное) может необязательно быть распылен на поверхности основания. Необязательно, многослойное покрытие, регулируемое по пропусканию света (не показанное), может быть напылено (например, с помощью распыления) на поверхности стеклянной подложки 1 напротив блокирующего слоя 6. По меньшей мере, один слой 11 из или включающий DLC напыляют (например, с помощью ионно-лучевого напыления) на стеклянную подложку 1 над, по меньшей мере, дополнительным блокирующим слоем 6, если таковой слой имеется. Тогда защитную пленку 17, например, состоящую из слоя 17a и 17b, напыляют на основании 1 над слоем, содержащим DLC 11. Защитная пленка 17 может быть напылена с помощью распыления, химического осаждения из паровой среды (CVD), ионно-лучевого напыления или любым другим подходящим способом. Необязательно, тонкий защитный слой, содержащий DLC, нитрид кремния, нитрид алюминия или нитрид кремния и алюминия (не показанный), может быть обеспечен над расходуемой пленкой 17 перед проведением ТО, для прочности и/или с целью создания барьера для кислорода.

Как показано на фиг.1 и 2, стеклянная подложка 1 и лежащие на ней пленки 6 (по выбору), 11 и 17 затем термически обрабатывают (ТО) в целях термического отжига, термического изгиба, термического упрочнения и/или подобного. По меньшей мере, частично это ТО может быть проведено, например, в атмосфере, содержащей кислород, как это известно специалистам, при температуре(ах) от 550 до 800°C, более предпочтительно от 580 до 800°C (то есть при температуре(ах) выше температуры выгорания DLC). ТО может продолжаться в течение, по меньшей мере, одной минуты, более предпочтительно от 1 до 10 минут в некоторых примерах, не ограничивающих варианты осуществления настоящего изобретения. Во время ТО наличие защитной пленки 17 защищает слой, содержащий DLC 11, от ТО и предотвращает слой 11 от существенного окисления и/или выгорания из-за значительного окисления во время ТО. Хотя в некоторых случаях часть слоя 11 может выгорать во время ТО, большая часть, а возможно и весь слой, содержащий DLC 11, остается на основании 1 даже после проведения ТО вследствие наличия защитной пленки 17.

Существенное преимущество, связанное с использованием пленки из цинка и/или пленки из оксида цинка 17, заключается в его легкости удаления после ТО. Защитные слои, такие как нитрид кремния, иногда нежелательны, так как они требуют сложного травления для удаления защитного слоя после ТО. С другой стороны, было установлено, что когда пленку 17 делают из цинка и/или оксида цинка, растворимых в уксусе и/или воде (возможно только воде без уксуса, требуемого в некоторых предпочтительных вариантах осуществления), использование уксуса и/или воды делает возможным легкое удаление части пленки 17, сохранившейся после ТО, нетоксичным способом. Более того, в некоторых иллюстративных вариантах осуществления возможно удалить оксид цинка только водой (нет необходимости при этом в уксусе) в некоторых случаях, что является выгодным с точки зрения обработки и стоимости. В некоторых типичных случаях полировка такими жидкостями может быть особенно выгодной при удалении пленки 17 после ТО, когда изделие с покрытием остается там все еще нагретым (например, когда пленка 17 имеет температуру приблизительно от 80 до 200°C, более предпочтительно приблизительно от 100 до 180°C; хотя удаление пленки 17 может также иметь место при комнатной температуре в некоторых иллюстративных вариантах осуществления).

После удаления пленки 17 оставшееся при этом изделие с покрытием показывают в правой части на фиг.1 и 2, и оно включает внешний слой, содержащий стойкий против механического контактного повреждения слой DLC. Вышеупомянутые способы выгодны в том, что они обеспечивают технологию, позволяющую изделию с покрытием, содержащим защитный DLC, которое включает слой 11, быть термически обработанным без выгорания слоя DLC 11 во время такой ТО. Другими словами, оказывается возможным обеспечить защитный, содержащий DLC слой 11, на термически обработанном (например, термически отожженном) продукте коммерчески приемлемым способом.

В соответствии с некоторыми иллюстративными вариантами осуществления настоящего изобретения изделия с покрытием в данном случае теряют не более чем приблизительно 15% от их оптического пропускания из-за проведения ТО, более предпочтительно не более чем приблизительно 10%. Кроме того, монолитные изделия с покрытием в данном случае предпочтительно имеют оптическое пропускание после проведения ТО, по меньшей мере, приблизительно 50%, более предпочтительно, по меньшей мере, приблизительно 60 или 75%.

Хотя настоящее изобретение описано в связи с вариантами, которые в настоящее время считаются наиболее применимыми на практике и предпочтительными, следует понимать, что изобретение не должно быть ограничено раскрытыми вариантами осуществления, а напротив, оно предназначено, чтобы охватить различные модификации и эквивалентные схемы, включенные в сущность и объем прилагаемой формулы изобретения.

Разработан способ изготовления термически обработанного изделия с покрытием, которое служит для использования в виде дверей душа, окон или любых других подходящих изделий, для которых желательны прозрачные изделия с покрытием. Способ изготовления изделия с покрытием включает стадию термической обработки стеклянной подложки, покрытой, по меньшей мере, слоем, состоящим или содержащим алмазоподобный углерод (DLC) и лежащую на нем защитную пленку. Защитная пленка состоит из первого слоя, содержащего цинк или субстехиометрический оксид цинка, и второго слоя, содержащего оксид цинка. Первый слой имеет толщину 2000-15000 Å, а второй 500-5000 Å и является более тонким, чем первый слой. После и/или во время термообработки (например, термического отжига, термического упрочнения или изгиба) защитную пленку удаляют. Технический результат изобретения - исключение выгорания слоя DLC на стекле во время термообработки и возможность легкого удаления защитной пленки. 17 з.п. ф-лы, 3 ил.

1. Способ изготовления термически обработанного изделия с покрытием, включающий

получение стеклянной подложки;

образование, по меньшей мере, одного слоя, содержащего алмазоподобный углерод (DLC) на стеклянной подложке;

образование защитной пленки, содержащей цинк, на стеклянной подложке над, по меньшей мере, слоем, содержащим DLC;

термическую обработку стеклянной подложки со слоем, содержащим DLC, и защитной пленкой, содержащей цинк, находящейся на слое, для того чтобы во время термической обработки защитная пленка предотвращала существенное выгорание слоя, содержащего DLC, где термическая обработка включает нагревание стеклянной подложки до температуры (температур), достаточных для термического отжига, термического упрочнения и/или термического изгиба;

и удаления, по меньшей мере, части защитной пленки, содержащей цинк, во время и/или после указанной термической обработки,

где защитная пленка включает первый слой, содержащий цинк, который необязательно может быть окислен, и второй слой, содержащий оксид цинка, при этом первый слой, содержащий цинк, располагается между слоем, содержащим DLC и вторым слоем, содержащим оксид цинка, и первый слой, содержащий цинк, составляет от приблизительно 2000 до 15000 Å по толщине, а второй слой, содержащий оксид цинка, составляет от приблизительно 500 до 5000 Å по толщине и является более тонким, чем первый слой, содержащий цинк.

2. Способ по п.1, в котором в защитной пленке первый слой, содержащий цинк, является более металлическим, чем второй слой, содержащий оксид цинка.

3. Способ по п.1, в котором в защитной пленке до термической обработки второй слой, содержащий оксид цинка, является более окисленным, чем первый слой, содержащий цинк.

4. Способ по п.1, в котором защитная пленка включает первый слой, содержащий ZnOy и второй слой, содержащий ZnOx, где x>y, при этом первый слой, содержащий ZnOy, располагается между слоем, содержащим DLC, и вторым слоем, содержащим ZnOx.

5. Способ по п.1, в котором защитная пленка включает оксид цинка и является подобранной по содержанию кислорода непрерывным или периодическим способом до термической обработки таким образом, чтобы до термической обработки защитная пленка была более окисленной в области, более удаленной от слоя, содержащего DLC, чем в области, более приближенной к слою, содержащему DLC.

6. Способ по п.1, в котором слой, содержащий DLC, образуют с помощью ионного пучка.

7. Способ по п.1, в котором защитную пленку, содержащую цинк, по меньшей мере, частично образуют на стеклянной подложке с помощью распыления.

8. Способ по п.1, дополнительно включающий образование блокирующего слоя, содержащего оксид кремния и/или нитрид кремния на стеклянной подложке, который располагают между, по меньшей мере, стеклянной подложкой и слоем, содержащим DLC.

9. Способ по п.1, в котором термическая обработка включает нагревание стеклянной подложки со слоем, содержащим DLC, и защитной пленки находящейся на слое, используя, по меньшей мере, температуру(ы), по меньшей мере, 550°С.

10. Способ по п.1, в котором термическая обработка включает нагревание стеклянной подложки со слоем, содержащим DLC, и защитной пленки, находящейся на слое, используя, по меньшей мере, температуру(ы), по меньшей мере, 580°C.

11. Способ по п.1, в котором слой, содержащий DLC, включает аморфный DLC и содержит больше sp3 связей углерод-углерод, чем sp2 связей углерод-углерод.

12. Способ по п.1, в котором слой, содержащий DLC, имеет среднюю твердость, по меньшей мере, 10 ГПа.

13. Способ по п.1, в котором слой, содержащий DLC, имеет среднюю твердость, по меньшей мере, 20 ГПа.

14. Способ по п.1, в котором слой, содержащий DLC, имеет плотность, по меньшей мере, приблизительно 2,7 г/см3, и в котором слой, содержащий DLC, является гидрогенизированным.

15. Способ по п.1, в котором слой, содержащий DLC, является гидрогенизированным.

16. Способ по п.1, в котором изделие с покрытием является практически прозрачным и используется в качестве двери душа.

17. Способ по п.1, в котором после указанной стадии удаления, по меньшей мере, часть слоя, содержащего DLC, раскрывают таким образом, что он оказывается удаленным слоем при получении изделия с покрытием.

18. Способ по п.1, в котором защитная пленка, содержащая цинк, находится в прямом контакте со слоем, содержащим DLC.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ОСНОВА С ОБЛАДАЮЩЕЙ НИЗКИМ СВЕТОРАССЕЯНИЕМ УЛЬТРАФОБНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ ОСНОВЫ | 2001 |

|

RU2282599C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| FR 2856627 A1, 31.12.2004. | |||

Авторы

Даты

2012-08-27—Публикация

2008-01-03—Подача