Данная заявка является частичным продолжением заявки (CIP) US, рег. номер 11/699080, от 29 января 2007 года, которая включена в настоящее описание посредством ссылки.

Определенные варианты осуществления настоящего изобретения относятся к способу получения термообработанного (НТ) изделия с покрытием для применения в области дверей для душа, окон, столешниц или в любых других подходящих приложениях. Например, некоторые варианты осуществления настоящего изобретения относятся к способу получения изделия с покрытием, включающему этап термообработки стеклянного основания, покрытого по меньшей мере одним слоем, содержащим алмазоподобный углерод (DLC), и наложение на него защитной пленки. В некоторых примерах вариантов осуществления защитная пленка может состоять из или включать как (а) барьерный для кислорода, или кислородонепроницаемый, слой, так и (b) высвобождающийся слой. После и/или во время термообработки (например, термической закалки или подобного) защитную пленку можно полностью или частично удалить. Другие варианты осуществления данного изобретения относятся к предварительно термообработанному изделию с покрытием или к дополнительно термообработанному изделию с покрытием.

Уровень техники в области изобретения

Изделия с покрытием, такие как прозрачные двери для душа и стеклопакеты, часто подвергают термообработке (HT), например термической закалке, в целях надежности и/или повышения прочности. Например, покрытые стеклянные основания для применения в двери для душа и/или в стеклопакетах часто подвергают термообработке при высоких температурах (например, по меньшей мере примерно 580°C, более типично примерно 600-650°C) в целях закалки.

Алмазоподобный углерод (DLC) иногда известен своей способностью сопротивляться царапанью. Различные типы DLC обсуждаются, например, в следующих патентах US: 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 и 5470661, каждый из которых включен в настоящее описание посредством ссылки.

Иногда было бы желательно снабдить оконный блок или другое стеклянное изделие защитным покрытием, содержащим DLC, чтобы защитить его от царапин и подобного. К сожалению, DLC имеет тенденцию окисляться и выгорать при температурах приблизительно 380-400°C, так как термообработка типично проводится в атмосфере, содержащей кислород. Таким образом, должно быть понятным, что DLC как защитное покрытие может не выдержать термообработки (HT) при очень высоких температурах, описанных выше, которые часто требуются при производстве автомобильных окон, стеклопакетов, столешниц и/или подобного.

Соответственно, специалисты должны понимать, что в данной области существует потребность в способе получения термообработанного (НТ) изделия с защитным покрытием (из одного или более слоев), содержащим DLC. Существует также потребность в соответствующих изделиях с покрытием, как термообработанных, так и предварительно термообработанных.

Краткое описание примеров изобретения

Некоторые примерные варианты осуществления данного изобретения относятся к способу получения термообработанного (НТ) изделия с покрытием для применения в области дверей для душа, окон, столешниц или в любых других подходящих приложениях. Например, некоторые варианты осуществления настоящего изобретения относятся к способу получения изделия с покрытием, включающему этап термообработки стеклянного основания, покрытого по меньшей мере одним слоем, содержащим алмазоподобный углерод (DLC), и наложение на него защитной пленки. В некоторых примерах вариантов осуществления защитная пленка может состоять из или может включать как (а) барьерный для кислорода, или кислородонепроницаемый, слой, так и (b) высвобождающийся слой. После и/или во время термообработки (например, термической закалки или подобного) защитную пленку можно полностью или частично удалить. Другие варианты осуществления данного изобретения относятся к предварительно термообработанному изделию с покрытием или к дополнительно термообработанному изделию с покрытием.

Типичным преимуществом использования раздельных и отличающихся друг от друга кислородонепроницаемого и высвобождающегося слоев в защитной пленке является то, что каждый слой защитной пленки можно оптимизировать в отношении его намеченной функции. Следовательно, могут быть улучшены оптимизированные характеристики защитной пленки и ее можно при желании сделать тоньше.

В некоторых вариантах осуществления, приведенных в каждом примере данного изобретения, дается способ получения термообработанного изделия с покрытием, причем способ включает получение стеклянного основания; формирование по меньшей мере одного слоя, содержащего алмазоподобный углерод (DLC), на стеклянном основании; формирование защитной пленки на стеклянном основании поверх по меньшей мере слоя, содержащего DLC, при этом защитная пленка содержит высвобождающийся слой и кислородонепроницаемый слой, причем высвобождающийся слой и кислородонепроницаемый слой выполнены из разных материалов и/или имеют разную стехиометрию; термообработку стеклянного основания со слоем, содержащим DLC и защитную пленку на нем, чтобы во время термообработки защитная пленка предотвращала значительное выгорание слоя, содержащего DLC, причем термообработка включает нагревание стеклянного основания до температур, достаточных для термической закалки, термического упрочнения и/или высокотемпературного гнутья; и обработку защитной пленки высвобождающей жидкостью и удаление по меньшей мере части защитной пленки во время и/или после указанной термообработки.

Краткое описание чертежей

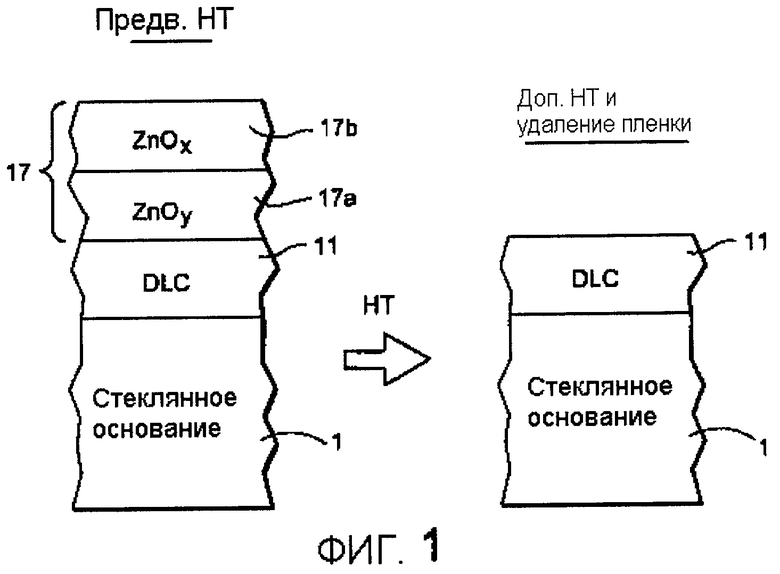

Фиг.1 является схематическим видом в разрезе изделия с покрытием до и после термообработки, в соответствии с одним примером варианта осуществления данного изобретения.

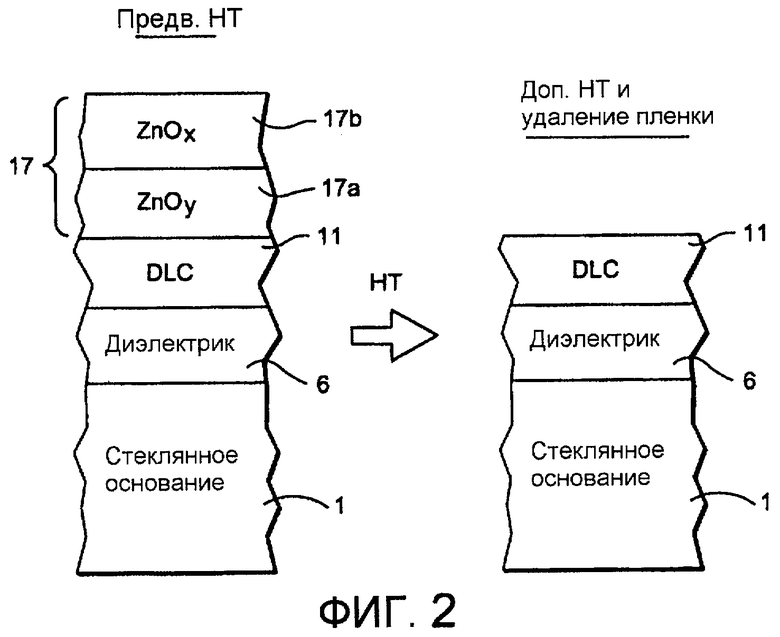

Фиг.2 является схематическим видом в разрезе изделия с покрытием до и после термообработки, в соответствии с другим примером варианта осуществления данного изобретения.

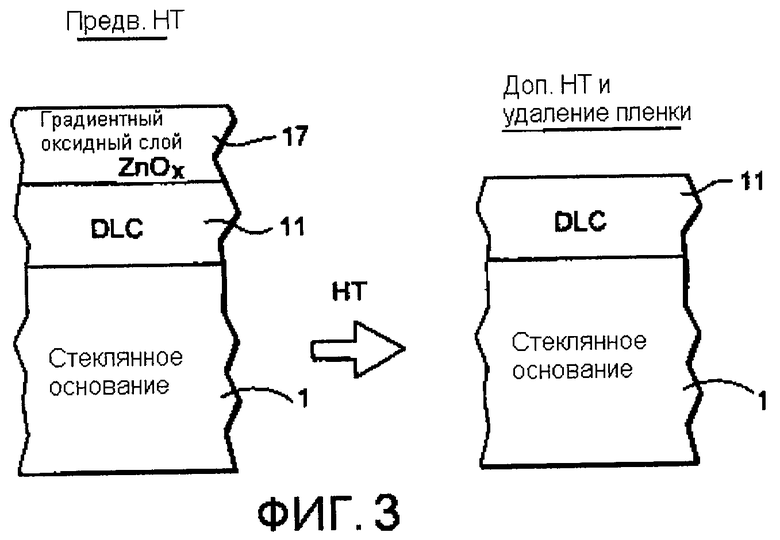

Фиг.3 является схематическим видом в разрезе изделия с покрытием до и после термообработки, в соответствии с другим примером варианта осуществления данного изобретения.

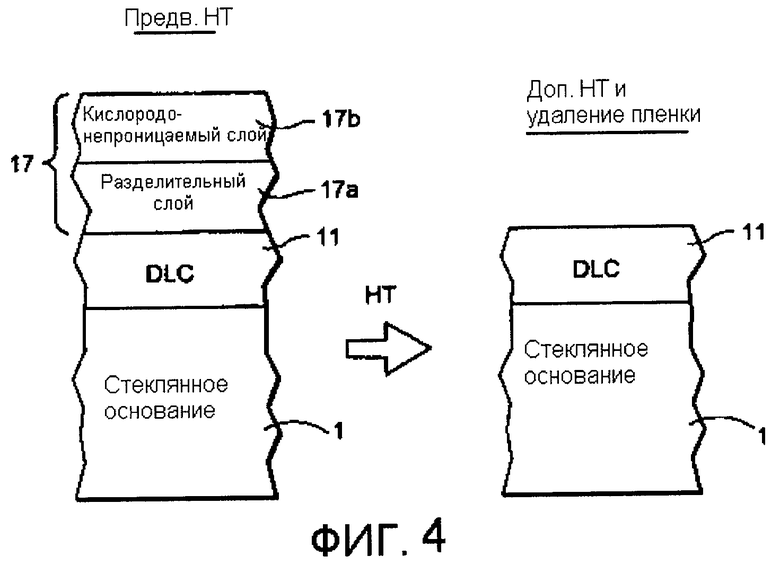

Фиг.4 является схематическим видом в разрезе изделия с покрытием до и после термообработки, в соответствии с другим примером варианта осуществления данного изобретения.

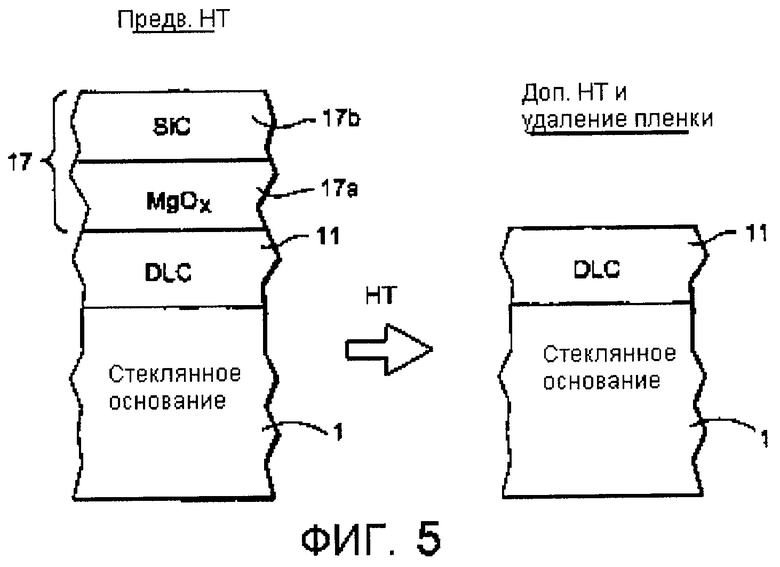

Фиг.5 является схематическим видом в разрезе изделия с покрытием до и после термообработки, в соответствии с другим примером варианта осуществления данного изобретения.

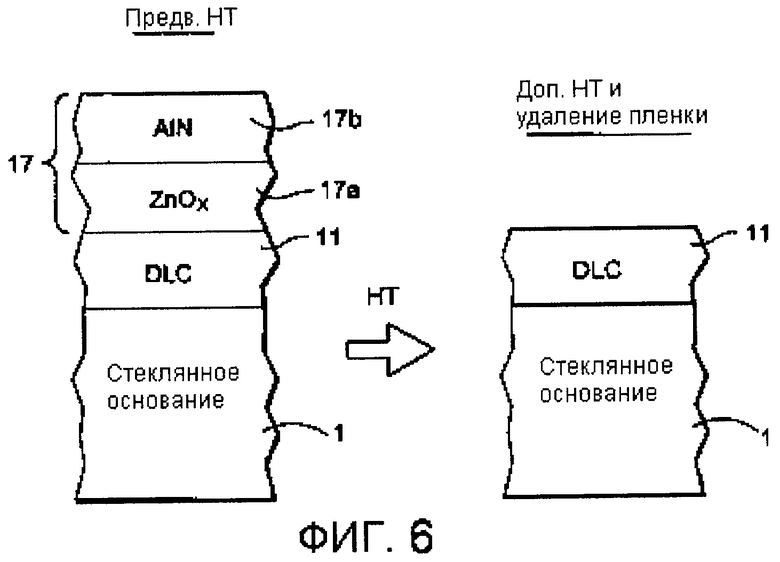

Фиг.6 является схематическим видом в разрезе изделия с покрытием до и после термообработки, в соответствии с другим примером варианта осуществления данного изобретения.

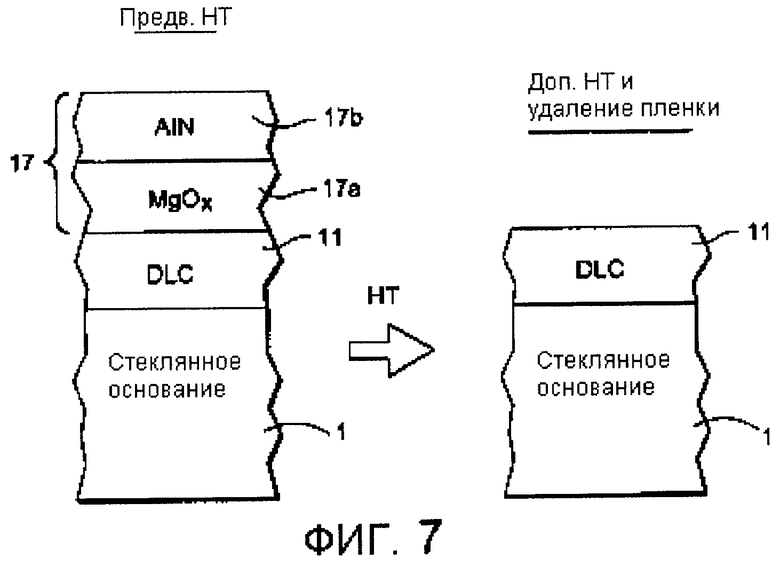

Фиг.7 является схематическим видом в разрезе изделия с покрытием до и после термообработки, в соответствии с другим примером варианта осуществления данного изобретения.

Подробное описание примеров вариантов осуществления изобретения

Обратимся теперь более конкретно к прилагаемым чертежам, на которых одинаковые позиции означают одинаковые части на нескольких видах.

Некоторые примеры вариантов осуществления данного изобретения относятся к способам получения изделий с покрытием, в которых может применяться термообработка (HT), причем изделие с покрытием включает покрытие (из одного или более слоев), содержащее алмазоподобный углерод (DLC). В некоторых случаях HT может предусматривать нагревание опорного стеклянного основания, с DLC на нем, до температур от 550 до 800°С, более предпочтительно от 580 до 800°С (что намного выше температуры выгорания DLC). В частности, некоторые примеры вариантов осуществления данного изобретения относятся к методу, позволяющему DLC выдерживать такую НТ без его значительного выгорания. В некоторых вариантах осуществления на стеклянном основании поверх DLC формируют расходуемую защитную пленку, чтобы снизить вероятность выгорания DLC во время НТ. Таким образом, большая часть (если не весь) DLC остается на стеклянном основании, а не выгорает во время НТ. После НТ расходуемую защитную пленку (которая может содержать один или более слоев) можно удалить или можно не удалять в других вариантах осуществления данного изобретения.

В некоторых примерах вариантов осуществления расходуемая защитная пленка может состоять из или включать как (а) барьерный для кислорода, или кислородонепроницаемый, слой, так и (b) высвобождающийся слой. Типичным преимуществом использования отдельных и различающихся кислородонепроницаемого и высвобождающегося слоев в пленке 17 является то, что каждый слой (17а и 17b) можно оптимизировать в отношении его намеченной функции. Следовательно, могут быть улучшены оптимизированные характеристики расходуемой пленки 17 и ее можно при желании сделать тоньше. В некоторых примерах вариантов осуществления после НТ слой, содержащий DLC, защищает от истирания и коррозии, а также от прилипания минералов из жесткой воды (например, имеет хорошую способность очищаться жесткой водой).

Фиг.1 является схематическим видом в разрезе изделия с покрытием до и после термообработки в соответствии с одним примером варианта осуществления данного изобретения. Типично изделие с покрытием в левой части фиг.1 имеется на стадии изготовления до термообработки (HT), но в некоторых случаях может также существовать после дополнительной термообработки. Изделие с покрытием, показанное на фиг.1, содержит стеклянное основание 1, DLC-содержащий слой 11 и расходуемую защитную пленку 17, которая может включать один или более слоев. В некоторых примерах вариантов осуществления защитная пленка 17 включает первый и второй слои 17a и 17b, которые могут быть из одного и того же или разных материалов.

Стеклянное основание 1 типично состоит из или включает натриево-кальциево-силикатное стекло, хотя в определенных случаях могут применяться другие типы стекол.

DLC-содержащий слой 11 может иметь толщину примерно от 5 до 1000 ангстрем (Å) в некоторых примерах вариантов осуществления данного изобретения, более предпочтительно толщину 10-300 Å и наиболее предпочтительно от 20 до 65 Å, возможно примерно 25-50 Å, например, типичная толщина составляет примерно 30 ангстрем. В некоторых примерах вариантов осуществления данного изобретения DLC-слой 11 может иметь среднюю твердость по меньшей мере примерно 10 ГПа, более предпочтительно по меньшей мере примерно 20 ГПа и наиболее предпочтительно примерно 20-90 ГПа. Такая твердость делает слой 11 устойчивым против царапин, к определенным растворителям и/или подобному. Слой 11 может в некоторых примерах вариантов осуществления состоять из или содержать особый тип DLC, известный как углерод с высоким содержанием тетраэдрического аморфного углерода (t-aC), и в некоторых вариантах осуществления может быть гидрированным (t-aC:H). В некоторых вариантах осуществления с гидрированным углеродом t-aC или другой подходящий тип DLC может включать от 1 до 30% водорода, более предпочтительно 5-20% H и наиболее предпочтительно 10-20% H. Этот t-aC тип DLC содержит больше sp3 углерод-углеродных (C-C) связей, чем sp2 углерод-углеродных (C-C) связей. В некоторых примерах вариантов осуществления по меньшей мере примерно 30% или 50% углерод-углеродных связей в DLC-слое 11 могут быть sp3 углерод-углеродными (C-C) связями, более предпочтительно по меньшей мере примерно 60% углерод-углеродных связей в слое 11 могут быть sp3 углерод-углеродными (C-C) связями и наиболее предпочтительно по меньшей мере примерно 70% углерод-углеродных связей в слое 11 могут быть sp3 углерод-углеродными (C-C) связями. В некоторых вариантах осуществления данного изобретения DLC может иметь среднюю плотность по меньшей мере примерно 2,4 г/см3, более предпочтительно по меньшей мере примерно 2,7 г/см3. Пример линейных источников ионных пучков, которые могут использоваться для осаждения DLC-содержащего слоя 11 на основание 1, включает любой из патентов US 6261693, 6002208, 6335086 или 6303225 (все введены в настоящее описание посредством ссылки). При применении источника ионных пучков для осаждения слоя(ев) 11 в источнике ионных пучков может использоваться углеводородный сырьевой газ (например, C2H2, HMDSO или любой другой подходящий газ), чтобы заставить источник испускать ионный пучок к основанию 1 для формирования слоя(ев) 11. Отметим, что твердость и/или плотность слоя 11 можно подбирать, изменяя энергию ионов в устройстве осаждения.

DLC слой 11 позволяет изделию с покрытием быть более устойчивым к царапанью, чем если бы слоя DLC 11 не было. Отметим, что хотя в некоторых вариантах осуществления настоящего изобретения слой 11 находится на стеклянном основании 1, в определенных примерах вариантов осуществления данного изобретения между основанием 1 и слоем 11 под слоем 11 может иметься или не иметься дополнительный слой(и). Таким образом, выражение "на основании", как оно используется здесь, не ограничено наличием прямого контакта с основанием, так как между ними может все же предусматриваться другой слой(и).

Например, и без ограничений, слой 11, состоящий из или включающий DLC, может быть любым из DLC-содержащих слоев согласно любому из патентов US 6592993; 6592992; 6531182; 6461731; 6447891; 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 или 5470661 (причем все эти патенты включены в настоящее описание посредством ссылки), или альтернативно может быть любым другим подходящим типом DLC-содержащего слоя. DLC-содержащий слой 11 может быть гидрофобным (высокий контактный угол), гидрофильным (низкий контактный угол) или ни тем, ни другим в других вариантах осуществления данного изобретения. В некоторых примерах вариантов осуществления данного изобретения DLC 11 может включать (или не включать) примерно 5-30% Si, более предпочтительно примерно 5-25% Si, и возможно примерно 10-20% Si. В определенных случаях в DLC может также иметься водород.

Расходуемая защитная пленка 17 предусматривается для защиты DLC-слоя 11 во время HT. Если пленки 17 не будет, DLC 11 может значительно окислиться во время HT и выгореть, тем самым делая конечный продукт беззащитным против царапин. Однако присутствие расходуемой защитной пленки 17 предотвращает или снижает количество кислорода из окружающей атмосферы, который может достичь DLC 11 во время HT, тем самым предотвращая существенное окисление DLC при HT. В результате после HT DLC-содержащий слой 11 остается на стеклянном основании 1, обеспечивая устойчивость к царапанью и/или подобное. В некоторых вариантах осуществления защитная пленка 17 включает и барьерный для кислорода, или кислородонепроницаемый, слой 17a, и разделительный слой 17b.

Неожиданно было обнаружено, что применение цинка и/или оксида цинка в расходуемой защитной пленке 17 особенно выгодно с точки зрения снижения и/или предотвращения диффузии кислорода в DLC при HT. В примерах варианта осуществления данного изобретения согласно фиг.1 защитная пленка 17 включает первый слой 17a, содержащий цинк, и второй слой 17b, содержащий оксид цинка. Первый цинксодержащий слой 17a может быть металлическим, по существу металлическим или субстехиометрическим оксидом цинка в других примерах вариантов осуществления данного изобретения; тогда как второй слой 17b, содержащий оксид цинка, в некоторых примерах вариантов осуществления данного изобретения может состоять из или включать оксид цинка. В некоторых примерах вариантов осуществления слой 17a является более металлическим, чем слой 17b. Другими словами, слой 17b содержит больше кислорода, чем слой 17a. Таким образом, слой 17a способен действовать как высвобождающийся слой, а слой 17b способен действовать как барьерный для кислорода, или кислородонепроницаемый, слой. «Барьерный», или «кислородонепроницаемый», слой означает, что этот слой не допускает, чтобы существенное количество кислорода достигло слоя DLC при НТ.

В некоторых примерах вариантов осуществления данного изобретения слой 17а может состоять из или включать ZnOy, а слой 17b может состоять из или включать ZnOx, где х>у (т.е. слой 17b содержит больше кислорода, чем слой 17а). Кроме того, в некоторых вариантах осуществления данного изобретения у составляет от примерно 0 до 0,9, более предпочтительно от примерно 0,1 до 0,9, еще более предпочтительно от примерно 0,1 до 0,8 и возможно, от примерно 0,1 до 0,7. Между тем в некоторых вариантах осуществления данного изобретения х больше, чем у, и х составляет от примерно 0,3 до 1,0, более предпочтительно от примерно 0,3 до 0,99, еще более предпочтительно от примерно 0,5 до 0,95, и возможно, от примерно 0,6 до 0,90. Таким образом, следует понимать, что в определенных типичных случаях оба слоя 17а и 17b могут состоять из или включать оксид цинка и оба слоя 17а и 17b могут быть субстехиометрическими.

Было найдено, что применение оксида цинка в слое 17а, который является более металлическим, чем содержащий оксид цинка слой 17b, неожиданно с выгодой позволяет более эффективное и более легкое удаление защитной пленки 17 во время и/или после термообработки (НТ). Другими словами, слой 17а является разделительным слоем. Используются разные составы содержащих оксид цинка слоев 17а и 17b, чтобы вызывать разные напряжения в слоях 17а и 17b, причем эти напряжения устанавливают так, чтобы можно было легче удалить пленку 17 во время и/или после НТ. В частности, более металлический слой 17а на основе оксида цинка может рассматриваться как высвобождающийся слой, позволяющий легко удалить пленку 17 с DLC или основания во время и/или после НТ благодаря его пониженному содержанию кислорода или отсутствию кислорода, тогда как менее металлический (и более окисленный) слой 17b на основе оксида цинка может рассматриваться как барьерный для кислорода, или кислородонепроницаемый, слой, который снижает или предотвращает выгорание и/или окисление DLC во время НТ. Отметим также, что в некоторых характерных случаях любой газопоглощающий слой может рассматриваться как кислородонепроницаемый слой. В некоторых характерных случаях более окисленный слой 17b может рассматриваться как барьерный/защитный слой, для защиты более мягкого, менее окисленного газопоглощающего/барьерного слоя 17а при термообработке и др. Оксид цинка является очень выгодным материалом для пленки 17, так как его можно легко и нетоксично удалить (например, используя воду и/или уксус) во время и/или после НТ.

Как отмечено выше, один или оба слоя 17а и 17b, когда они состоят из или включают цинк и/или оксид цинка, могут быть субстехиометрическими. Это выгодно в целях поглощения кислорода во время НТ. Если оксид цинка в пленке 17 в целом является слишком окисленным (т.е. полностью стехиометрическим) до НТ, то кислород может диффундировать через оксид цинка. Однако субстехиометрическая природа слоя(ев) 17a и/или 17b позволяет цинку поглощать кислород при HT, так что по меньшей мере слой 17a (а возможно, и слой 17b) не выгорит во время HT. Следует отметить, что в различных примерах вариантов осуществления данного изобретения верхний слой 17b на основе оксида цинка может выгорать или не выгорать (полностью или частично) во время HT. Следует отметить, что другое характерное преимущество субстехиометрического оксида цинка (по сравнению с полностью стехиометрическим оксидом цинка) состоит в том, что его можно нанести (например, напылением или подобным) быстрее. Один или оба слоя 17a, 17b могут быть нанесены напылением в субстехиометрической форме любым подходящим способом, например, изменяя поток газообразного кислорода в распылительной камере(ах). Например, как один неограничивающий пример, в типичных случаях слой 17a может наноситься напылением, используя 10 мл/кВт (в расчете на расход потока газообразного кислорода), а слой 17b может быть нанесен напылением, используя 12 мл/кВт (причем остальным газом является Ar или подобный).

Отметим, что в некоторых примерах вариантов осуществления данного изобретения один или оба слоя 17a и 17b из оксида цинка могут быть легированы другими материалами, такими как Al, N, Zr, Ni, Fe, Cr, Ti, Mg, их смеси или подобные.

В некоторых примерах вариантов осуществления данного изобретения разделительный слой 17a (например, из цинка или субстехиометрического оксида цинка) может быть осажден (например, напылением) на толщину примерно 50-20000 Å, более предпочтительно толщиной примерно 50-3000 Å, еще более предпочтительно примерно 100-1000 Å, причем характерная толщина составляет примерно 100-300 Å. В некоторых вариантах осуществления содержащий оксид цинка слой 17b может быть осажден (например, напылением) на толщину примерно 200-10000 Å, более предпочтительно, толщиной примерно 500-5000 Å, более предпочтительно примерно 1000-3000 Å, причем характерная толщина составляет примерно 2000 Å. В некоторых примерах вариантов осуществления данного изобретения более металлический слой 17a может быть толще, чем менее металлический слой 17b; в некоторых типичных случаях слой 17a перед HT может быть по меньшей мере вдвое толще, чем слой 17b. Предпочтительная толщина всей расходуемой пленки 17 в некоторых примерах вариантов осуществления меньше примерно 10000 Å, более предпочтительно меньше примерно 3000 Å и наиболее предпочтительно меньше примерно 1000 Å.

Фиг.2 показывает другой пример варианта осуществления данного изобретения. Вариант осуществления согласно фиг.2 идентичен рассмотренному выше варианту осуществления согласно фиг.1, за исключением того, что в варианте осуществления согласно фиг.2 между стеклянным основанием 1 и DLC-содержащим слоем 11 предусмотрен барьерный слой 6. Барьерный слой 6 в некоторых примерах вариантов осуществления данного изобретения может быть диэлектрическим. Дополнительно, барьерный слой 6 предназначен для предотвращения или уменьшения миграции кислорода и/или натрия (Na) из стекла 1 в DLC 11 во время HT. В этом отношении, такой дополнительный барьерный слой 6 может улучшить суммарные оптические характеристики дополнительной термообработки изделия с покрытием. Барьерный слой 6 может состоять из или включать оксид кремния, нитрид кремния, оксинитрид кремния и/или подобное, хотя могут использоваться также и другие барьерные материалы. Барьерный слой(и) 6 формируют на стеклянном основании 1 напылением или любым другим подходящим методом. В некоторых примерах вариантов осуществления барьерный слой 6 может иметь толщину от примерно 10 до 1000 Å, более предпочтительно от 50 до 500 Å и наиболее предпочтительно от 50 до 200 Å. Следует отметить, что при желании барьерный слой(и) 6 может предусматриваться также в других примерах вариантов осуществления данного изобретения, например на любом из показанных на фиг.4-7, между DLC 11 и стеклянным основанием 1.

Фиг.3 иллюстрирует другой примерный вариант осуществления данного изобретения. Вариант осуществления согласно фиг.3 идентичен варианту осуществления согласно фиг.1 (или даже варианту осуществления согласно фиг.2, если используется барьерный слой 6, что может иметь место и в варианте осуществления согласно фиг.3) за исключением того, что вместо двух раздельных слоев 17a и 17b защитная пленка 17 выполнена из одного слоя, степень окисления которого меняется (непрерывно или не непрерывно) по его толщине. В варианте осуществления согласно фиг.3 пленка 17 выполнена так, чтобы она содержала больше кислорода в месте, более удаленном от DLC-слоя 11, чем в другом месте пленки, более близком к DLC-слою 11. Отметим, что пленка 17 в вариантах осуществления согласно фиг.1-2 также может считаться пленкой с переменной степенью окисления, так как пленка 17 в целом более окислена в слое 17b, находящемся дальше от DLC 11, чем в слое 17a, который ближе к DLC 11. Однако в варианте осуществления согласно фиг.3 в некоторых типичных случаях возможно также непрерывное или по существу непрерывное изменение степени окисления по всей или по существу по всей пленке 17.

Теперь с обращением к фиг.1-3 будет описан примерный способ получения изделия с покрытием. Сначала берут стеклянное основание 1, и на его поверхность дополнительно может быть напылен по меньшей мере один барьерный слой 6 (например, оксид кремния, нитрид кремния, оксинитрид кремния или подобные). Дополнительно многослойное солнцезащитное покрытие (не показано) может быть нанесено (например, напылением) на поверхность стеклянного основания 1, противоположную барьерному слою 6. По меньшей мере один слой 11, состоящий из или включающий DLC, осаждают (например, осаждением ионными пучками) на стеклянное основание 1 поверх по меньшей мере дополнительного барьерного слоя 6, если он имеется. Затем на основание 1 поверх DLC-содержащего слоя 11 наносят защитную пленку 17, например, содержащую слои 17a и 17b. Защитную пленку 17 можно нанести напылением, химическим осаждением из паровой фазы, осаждением ионными пучками или любым другим подходящим методом. Дополнительно, тонкий защитный слой, содержащий DLC, нитрид кремния, нитрид алюминия или нитрид алюминия-кремния (не показан), может предусматриваться на расходуемой пленке 17 до HT, для долговечности и/или в целях непроницаемости для кислорода.

Как показано на фиг.1-2, затем стеклянное основание 1 с пленками 6 (дополнительно), 11 и 17 на нем подвергают термообработке (HT) в целях термической закалки, гнутья при высокой температуре, термического упрочнения и/или подобного. По меньшей мере часть этой HT может проводиться, например, в атмосфере, содержащей кислород, как известно в данной области, при температуре(ах) от 550 до 800°C, более предпочтительно от 580 до 800°C (т.е. при температуре(ах) выше температуры выгорания DLC). HT может длиться по меньшей мере одну минуту, более предпочтительно 1-10 минут, в некоторых примерах неограничивающих вариантов осуществления данного изобретения. Во время HT наличие защитной пленки 17 защищает DLC-содержащий слой 11 от HT и предотвращает существенное окисление и/или выгорание слоя 11 из-за существенного окисления при HT. Хотя в некоторых случаях часть слоя 11 может сгореть во время HT, большая часть, если не весь, DLC-содержащий слой 11 остается на основании 1 даже после HT благодаря присутствию защитной пленки 17.

Существенным преимуществом, связанным с использованием цинка и/или оксида цинка в пленке 17, является легкость ее удаления после HT. Такие защитные слои, как нитрид кремния, иногда нежелательны, так как они требуют сложного травления, чтобы удалить их после HT. С другой стороны, было найдено, что, когда пленка 17 выполнена из цинка и/или оксида цинка, растворимого в уксусе и/или воде (в некоторых предпочтительных вариантах осуществления может потребоваться только вода без уксуса), применение уксуса и/или воды позволяет легко и нетоксично удалить части пленки 17, оставшиеся после HT. Опять же, в некоторых примерах вариантов осуществления в определенных случаях оксид цинка можно удалить одной водой (уксус не требуется), что выгодно с точки зрения стоимости и технологичности. В некоторых характерных случаях особенно выгодным может быть протирка такими жидкостями для удаления пленки 17 после НТ, когда изделие с покрытием еще достаточно теплое после НТ (например, когда температура пленки 17 составляет примерно 80-200°С, более предпочтительно примерно 100-180°С; хотя в некоторых примерах вариантов осуществления удаление пленки 17 может также иметь место при комнатной температуре).

В правой части фиг.1-2 показано изделие с покрытием, оставшееся после того, как пленка 17 была удалена, и оно включает наружный слой, содержащий устойчивый к царапинам DLC. Вышеуказанные способы выгодны тем, что они дают метод, позволяющий провести термообработку изделия с покрытием, включающим защитный DLC-содержащий слой 11, без выгорания DLC-слоя 11 во время такой НТ. Другими словами, становится возможным получить защитный слой 11, содержащий DLC, на термообработанном (например, термической закалкой) продукте промышленно приемлемым образом.

Фиг.4 показывает сечение примерного варианта осуществления данного изобретения, который похож на фиг.1-2, за исключением того, что высвобождающийся слой 17а и кислородонепроницаемый слой 17b не должны быть из оксида цинка. В варианте осуществления с фиг.4 барьерный слой 6 (рассмотренный выше) между стеклом и DLC может предусматриваться или не предусматриваться (однако на фигуре он не показан).

Барьерный для кислорода, или кислородонепроницаемый, слой 17b может состоять из или включать материал, выбранный из группы, состоящей из оксида цинка, карбида кремния, нитрида алюминия, оксида бора, оксида алюминия, оксинитрида алюминия, нитрида кремния, оксида кремния, оксинитрида кремния и их смесей. Предпочтительными материалами для блокирующего кислород, или кислородонепроницаемого, слоя 17b в некоторых примерах вариантов осуществления являются нитрид алюминия и карбид кремния. В некоторых примерах вариантов осуществления слой 17b выполнен примерно таким же твердым и/или прочным, как стекло.

Высвобождающимся слоем 17а может быть любой подходящий материал, который растворяется в или легко реагирует с водой, уксусом или отбеливателем. Высвобождающийся слой 17а предпочтительно имеет температуру плавления (или температуру разложения) выше 580 или 600°С в некоторых примерах вариантов осуществления. Высвобождающийся слой 17а может состоять из или включать оксиды, субоксиды, нитриды и/или субнитриды бора, борида титана, магния, цинка и их смеси. В некоторых примерах вариантов осуществления предпочтительными материалами для высвобождающегося слоя 17а являются субоксиды цинка, магния и/или борида титана. Отметим, что термин "оксид" используется здесь достаточно широко, охватывая субоксиды.

В некоторых примерных вариантах осуществления высвобождающийся слой 17а более растворим в воде, уксусе, отбеливателе и/или подобном, чем слой 17b. Кроме того, в некоторых примерах вариантов осуществления кислородонепроницаемый слой 17b более непроницаем для кислорода и/или является более твердым, чем высвобождающийся слой 17а. Характерные покрытия могут давать DLC высокого качества после дополнительной термообработки и последующего удаления пленки, с хорошим сопротивлением царапанью и хорошей очищаемостью жесткой водой. В различных примерах вариантов осуществления данного изобретения высвобождающийся слой 17а и/или кислородонепроницаемый слой 17b могут быть нанесены напылением или другим подходящим методом.

Фиг.5 показывает пример варианта осуществления, где высвобождающийся слой 17а состоит из или включает субоксид магния (МgОх), а барьерный для кислорода, или кислородонепроницаемый, слой 17b состоит из или включает карбид кремния. Дополнительно, в некоторых случаях этого варианта осуществления можно предусмотреть барьерный слой 6 между DLC 11 и стеклянным основанием 1 для уменьшения миграции натрия во время или из-за НТ. После термообработки, или НТ (например, отжига), продукт подвергают действию умеренно реакционноспособной жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает через высвобождающийся слой 17а по микроканалам или по границам зерен в вышележащий слой(и) и вызывает отхождение высвобождающегося слоя от DLC 11. Таким образом, высвобождающийся слой 17а и кислородонепроницаемый слой 17b удаляются после НТ. Особенно хорошей высвобождающей жидкостью для применения с материалами варианта осуществления, показанного на фиг.5, является горячая вода. Примерными толщинами в этом варианте осуществления являются толщина барьерного слоя 6 из нитрида кремния или оксинитрида кремния, образованного напылением примерно 125 или 150 Å; толщина DLC-слоя 11 примерно 50 Å; толщина МgОх-слоя 17а примерно 190 Å и толщина SiC-слоя 17b примерно 280 Å.

Фиг.6 показывает пример варианта осуществления, где разделительный слой 17а состоит из или включает субоксид цинка (ZnOx), а барьерный для кислорода, или кислородонепроницаемый, слой 17b состоит из или включает нитрид алюминия (AlN). Дополнительно, в некоторых случаях этого варианта осуществления можно предусмотреть барьерный слой 6 между DLC 11 и стеклянным основанием 1 для уменьшения миграции натрия во время или из-за НТ. После термообработки, или НТ (например, отжига), продукт подвергают действию умеренно реакционноспособной жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает через высвобождающийся слой 17а по микроканалам или по границам зерен в вышележащий слой(и) и вызывает отхождение высвобождающегося слоя от DLC 11. Таким образом, высвобождающийся слой 17а и кислородонепроницаемый слой 17b удаляются после НТ. Особенно хорошей высвобождающей жидкостью для применения с материалами варианта осуществления, показанного на фиг.6, является уксус. Примерная толщина в этом варианте осуществления следующая: толщина барьерного слоя 6 из нитрида кремния примерно 150 Å; толщина DLC-слоя 11 примерно 50 Å; толщина ZnOx-слоя 17а примерно 500 Å и толщина AlN-слоя 17b примерно 200 Å.

Фиг.7 показывает пример варианта осуществления, где высвобождающийся слой 17а состоит из или включает субоксид Mg (MgOx), а барьерный для кислорода, или кислородонепроницаемый, слой 17b состоит из или включает нитрид алюминия (AlN). Дополнительно, в некоторых случаях этого варианта осуществления можно предусмотреть барьерный слой 6 между DLC 11 и стеклянным основанием 1 для уменьшения миграции натрия во время или из-за НТ. После термообработки, или НТ (например, отжига), продукт подвергают действию умеренно реакционноспособной жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает через высвобождающийся слой 17а по микроканалам или по границам зерен в вышележащий слой(и) и вызывает отхождение высвобождающегося слоя от DLC 11. Таким образом, высвобождающийся слой 17а и кислородонепроницаемый слой 17b удаляются после НТ. Особенно хорошей высвобождающей жидкостью для применения с материалами варианта осуществления, показанного на фиг.7, является горячая вода. Примерными толщинами в этом варианте осуществления являются толщина DLC-слоя 11 примерно 50 Å; толщина МgОх-слоя 17а примерно 230 Å и толщина AlN-слоя 17b примерно 200 Å.

Согласно некоторым примерам вариантов осуществления данного изобретения, изделия с покрытием из-за НТ теряют не более чем примерно 15% от их пропускания видимого света, более предпочтительно не более чем примерно 10%. Кроме того, монолитные изделия с покрытием предпочтительно имеют после НТ пропускание видимого света по меньшей мере примерно 50%, более предпочтительно по меньшей мере примерно 60 или 75%.

В любом из вариантов осуществления, рассмотренных выше (см., например, фиг.1-7), можно также предусмотреть дополнительный слой, устойчивый к царапинам (например, состоящий из или содержащий SiC или DLC - не показан), над слоем 17b.

Хотя изобретение было описано на основании наиболее практичных и предпочтительных вариантов осуществления, следует понимать, что изобретение не ограничено раскрытыми вариантами осуществления, но, напротив, подразумевается, что различные модификации и эквивалентные переделки охватываются сущностью и объемом приложенной формулы.

Изобретение относится к термообработанному стеклу с алмазоподобным покрытием для применения в окнах, дверях для душа и т.п. Технический результат изобретения заключается в эффективной защите алмазоподобного углеродного слоя от выгорания и возможности легкого удаления защитного покрытия. На стекле формируют по меньшей мере один слой на основе алмазоподобного углерода (DLC). Поверх слоя DLC формируют защитную пленку, которая содержит высвобождающийся слой и кислородонепроницаемый слой. Проводят термообработку стекла со слоем, содержащим DLC, и защитной пленкой до температур, достаточных для термической закалки, термического упрочнения и/или высокотемпературного гнутья. Удаляют защитную пленку во время и/или после указанной термообработки. Высвобождающийся слой выполнен на основе оксида цинка и/или магния и имеет толщину 100-1000 Å. Кислородонепроницаемый слой содержит нитрид алюминия. 20 з.п. ф-лы, 7 ил.

1. Способ получения термообработанного изделия с покрытием, включающий

получение стеклянного основания;

формирование по меньшей мере одного слоя, содержащего алмазоподобный углерод (DLC), на стеклянном основании;

формирование защитной пленки на стеклянном основании поверх по меньшей мере слоя, содержащего DLC, при этом защитная пленка содержит высвобождающийся слой и кислородонепроницаемый слой, причем высвобождающийся слой и кислородонепроницаемый слой выполнены из разных материалов и/или имеют разную стехиометрию;

термообработку стеклянного основания со слоем, содержащим DLC и защитную пленку на нем, чтобы во время термообработки защитная пленка предотвращала значительное выгорание слоя, содержащего DLC, причем термообработка включает нагревание стеклянного основания до температур, достаточных для термической закалки, термического упрочнения и/или высокотемпературного гнутья; и

подвергание защитной пленки действию высвобождающей жидкости и удаление по меньшей мере части защитной пленки во время и/или после указанной термообработки,

где высвобождающийся слой имеет толщину 100-1000 Å, а кислородонепроницаемый слой содержит нитрид алюминия.

2. Способ по п.1, в котором высвобождающийся слой содержит оксид одного или более из бора, борида титана, магния и/или цинка.

3. Способ по п.1, в котором высвобождающийся слой содержит оксид Zn и/или Mg.

4. Способ по п.3, в котором высвобождающийся слой содержит субоксид Zn и/или Mg.

5. Способ по п.1, в котором кислородонепроницаемый слой содержит одно или более из оксида цинка, карбида кремния, нитрида алюминия, оксида бора, оксида алюминия, оксинитрида алюминия, нитрида кремния, оксида кремния и/или оксинитрида кремния.

6. Способ по п.1, в котором кислородонепроницаемый слой содержит одно или более из оксида цинка, карбида кремния и/или нитрида алюминия.

7. Способ по п.1, в котором высвобождающийся слой и кислородонепроницаемый слой защитной пленки, оба, содержат цинк, но в разной стехиометрии.

8. Способ по п.7, в котором содержащий цинк высвобождающийся слой в защитной пленке перед термообработкой является более металлическим, чем кислородонепроницаемый слой, содержащий оксид цинка.

9. Способ по п.1, в котором один или оба из высвобождающегося слоя и/или кислородонепроницаемого слоя до термообработки содержат оксид цинка, степень окисления которого меняется непрерывным или дискретным образом, так что перед термообработкой слой более окислен в местах, находящихся дальше от слоя, содержащего DLC, чем в местах, которые ближе к слою, содержащему DLC.

10. Способ по п.1, в котором слой, содержащий DLC, образован посредством ионных пучков.

11. Способ по п.1, в котором защитная пленка по меньшей мере частично образована распылением.

12. Способ по п.1, дополнительно включающий формирование барьерного слоя, содержащего оксид кремния и/или нитрид кремния, на стеклянном основании, так чтобы он был расположен между по меньшей мере стеклянным основанием и слоем, содержащим DLC.

13. Способ по п.1, в котором термообработка включает нагревание стеклянного основания со слоем, содержащим DLC, и защитную пленку на нем до температур(ы) по меньшей мере 550°С.

14. Способ по п.1, в котором термообработка включает нагревание стеклянного основания со слоем, содержащим DLC, и защитной пленкой на нем до температур(ы) по меньшей мере 580°С.

15. Способ по п.1, в котором слой, содержащий DLC, содержит аморфный DLC и имеет больше sp3 углерод-углеродных связей, чем sp2 углерод-углеродных связей.

16. Способ по п.1, в котором слой, содержащий DLC, имеет среднюю твердость по меньшей мере 10 ГПа.

17. Способ по п.1, в котором слой, содержащий DLC, имеет среднюю твердость по меньшей мере 20 ГПа.

18. Способ по п.1, в котором слой, содержащий DLC, имеет плотность по меньшей мере примерно 2,7 г/см3 и слой, содержащий DLC, гидрирован.

19. Способ по п.1, в котором слой, содержащий DLC, гидрирован.

20. Способ по п.1, в котором изделие с покрытием является, по существу, прозрачным и применяется в качестве двери для душа.

21. Способ по п.1, в котором после указанного этапа удаления по меньшей мере часть слоя, содержащего DLC, открывается, становясь самым крайним слоем изделия с покрытием.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ получения алмазоподобных покрытий | 1981 |

|

SU1070949A1 |

| US 2005048284 A1, 03.03.2005 | |||

| US 2003170464 A1, 11.09.2003. | |||

Авторы

Даты

2012-12-10—Публикация

2008-04-24—Подача