Определенные варианты осуществления настоящего изобретения предлагают способ изготовления термически обработанного (ТО) практически прозрачного покрытого изделия для использования в изготовлении дверей душевых кабинок, изготовлении окон, изготовлении столешниц или в любых других подходящих приложениях. Например, определенные варианты осуществления настоящего изобретения предлагают способ изготовления покрытого изделия, включающий стадию термической обработки стеклянной подложки, на которую нанесены, по меньшей мере, слой, представляющий собой или содержащий углерод (например, алмазоподобный углерод (АПУ)) и покрывающая его защитная пленка. Согласно определенным примерным вариантам осуществления, защитная пленка может представлять собой или включать одновременно (a) блокирующий кислород или кислородонепроницаемый слой, и (b) антиадгезионный слой, причем антиадгезионный слой находится, по меньшей мере, между слоем на основе углерода и кислородонепроницаемым слоем. Было обнаружено, что антиадгезионный слой, представляющий собой или содержащий оксинитрид цинка (например, ZnOXNZ), является особенно благоприятным по отношению к одному или нескольким свойствам, представляющим собой долговечность, коэффициент пропускания видимого света, и/или устойчивость в течение хранения и/или термической обработки. Согласно определенным примерным вариантам осуществления, в расчете на число атомов, соотношение азота и кислорода z/x в антиадгезионном слое ZnOXNZ на основе составляет от 0,40 до 1,2, предпочтительнее от 0,55 до 1,2, предпочтительнее приблизительно от 0,55 до 1,0, еще предпочтительнее приблизительно от 0,60 до 0,85 и наиболее предпочтительно приблизительно от 0,63 до 0,80. После и/или в течение термической обработки (например, термической закалки или подобной обработки) защитная пленка может полностью или частично удаляться. Другие варианты осуществления настоящего изобретения предлагают покрытое до термической обработки изделие или покрытое после термической обработки изделие.

Уровень техники и сущность изобретения

Покрытые изделия, такие как прозрачные двери душевых кабинок и оконные изолирующие стеклопакеты часто подвергаются термической обработке (ТО), такой как термическая закалка, для целей безопасности и/или упрочнения. Например, покрытые стеклянные подложки для использования в дверях душевых кабинок и оконных стеклопакетах, часто подвергаются термической обработке при высоких температурах (составляющих, например, по меньшей мере, приблизительно 580°C и типичнее приблизительно от 600 до 650°C) для целей закалки.

Алмазоподобный углерод (АПУ) известен в некоторых случаях благодаря своим свойствам сопротивления царапанию. Например, различные типы АПУ обсуждаются в следующих патентах США: №№6303226, 6303225, 6261693, 6338901, 6312808, 6280834, 6284377, 6335086, 5858477, 5635245, 5888593, 5135808, 5900342 и 5470661, все из которых включаются в настоящий документ посредством данной ссылки.

Иногда оказывается желательным нанесение на стеклопакет или другое стеклянное изделие защитного покрытия, содержащего АПУ, для целей защиты его от царапин и подобных повреждений. К сожалению, АПУ проявляет склонность к окислению и выгоранию при температурах, составляющих приблизительно от 380 до 400°C, поскольку термическая обработка, как правило, осуществляется в атмосфере, содержащей кислород. Таким образом, следует понимать, что АПУ в качестве единственного защитного покрытия не может выдерживать процессы термической обработки (ТО), осуществляемые при описанных выше предельно высоких температурах, которые часто требуются, чтобы изготавливать автомобильные окна, оконные изолирующие стеклопакеты, стеклянные столешницы и/или подобные изделия.

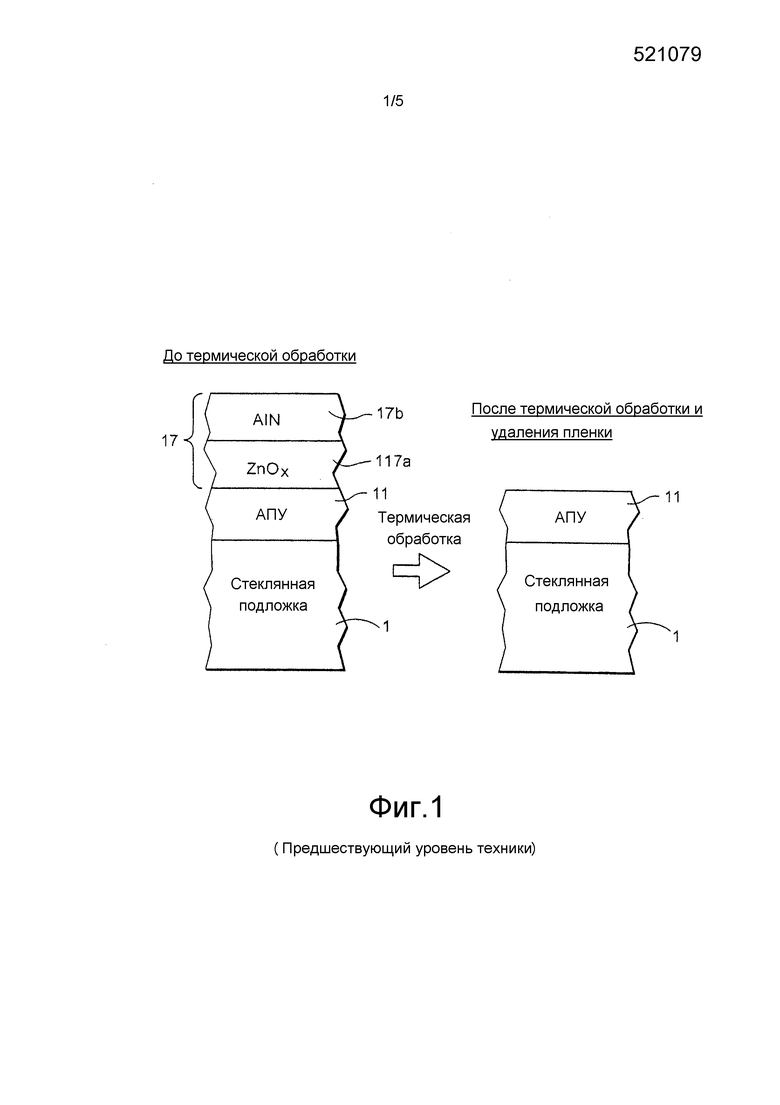

Иллюстрирующая предшествующий уровень техники фиг. 1 представляет традиционный способ, описанный в патенте США №8071166, описание которого включается в настоящий документ посредством данной ссылки. Как представлено на фиг. 1, перед термической закалкой покрытое изделие составляют стеклянная подложка 1, АПУ слой 11, антиадгезионный слой оксида цинка 117a и кислородонепроницаемый слой нитрида алюминия (например, AlN) 17b. Это покрытое изделие, представленное на левой стороне фиг. 1, затем подвергается термической обработке (ТО), такой как термическая закалка, и защитная пленка 17 защищает слой АПУ 11 в процессе такой термической обработки и предотвращает полное выгорание АПУ. После ТО защитная пленка 17 удаляется с использованием жидкости, как описано в патенте США №8071166.

Таким образом, слой АПУ 11 защищается теплоизоляционной покровной пленкой 17, которая защищает слой на основе углерода 11 от полного окисления в процессе закалки, причем после этого защитная пленка 17 удаляется. Основную толщину защитной покровной пленки 17 составляет металлокерамический материал (ZnO-Zn) 117a, а остальную часть толщины составляет плотный диэлектрик AlN 17b.

Было обнаружено, что металлокерамический материал ZnO-Zn (ZnOX) 117a имеет высокий электрохимический потенциал по сравнению со стехиометрическим ZnO и, таким образом, является термодинамически метастабильным. Металлокерамический материал подвергается воздействию влажности и действует как батарея в ходе последовательного воздействия высокой и низкой влажности/температуры. Считается, что чрезмерно увеличенные зерна металлокерамического материала ZnO-Zn создают области, которые имеют высокий электрохимический потенциал и легко подвергаются воздействию молекул воды, при котором начинается процесс окислительной коррозии Zn с образованием ZnO. Для устранения этого недостатка, который вызывает материал ZnO-Zn (ZnOX) 117a, была предпринята попытка дополнительной защиты защитной пленки 17 пленки на основе тонкого гибкого полимера (ТГП), которая не представлена на чертеже и которая может отслаиваться. Кроме того, было также обнаружено, что металлокерамический материал является проблематичным по отношению к адгезионной неустойчивости, и в связи с тем, что происходит выгорание в областях перекрывания, где прилегающие защитные пленки ТГП, такие как Novacel 9047, перекрываются друг с другом.

Когда металлокерамический материал ZnO-Zn (ZnOX) 117a имеет толщину, составляющую, например, приблизительно 160 нм, было обнаружено, что он имеет шероховатую поверхность, содержащую макрочастицы, размеры которых составляют приблизительно 100 нм. Таким образом, например, имеющий толщину 60 нм слой AlN 17b, покрывающий металлокерамический материал 117a, может быть недостаточно толстым, чтобы полностью покрывать металлокерамический материал, учитывая присутствие таких макрочастиц. Считается, что обсуждаемые выше проблемы, в том числе значительная химическая активность поверхности защитного покрытия, вызваны, по меньшей мере, частично, тем, что металлокерамический материал 117a не представляет собой полностью окисленный ZnO. Многослойная структура предшествующего уровня техники на фиг. 1 имеет недостатки, включающие (i) неоднородность на основании двухфазной матрицы ZnO-Zn и (ii) присутствие крупных макрозерен ZnO/Zn в матрице, в результате чего покрытие AlN может становиться не соответствующим антиадгезионному слою, и молекулы водяного пара могут проходить и достигать слоя ZnO-Zn слой до и/или в процессе ТО. Эти два недостатка в сочетании приводят к неустойчивости покровной пленки 17 и ее подверженности воздействию влажности даже в присутствии дополнительной защитной пленки ТГП.

Согласно определенным примерным вариантам осуществления настоящего изобретения, было обнаружено, что одну или несколько из вышеупомянутых проблем можно решить и/или устранить посредством введения значительного количества азота (N) в содержащий оксид цинка антиадгезионный слой, таким образом, что образуется антиадгезионный слой, представляющий собой или содержащий оксинитрид цинка (например, ZnOXNZ). Это приводит к тому, что теплоизоляционная многослойная конструкция становится практически неактивной в электрохимическом отношении до и/или в процессе термической обработки, такой как термическая закалка. Фаза антиадгезионного слоя становится практически гомогенизированной посредством такого введения N, и, таким образом, образуется практически однородная фаза оксинитрида цинка. Это способствует стабилизации матрицы с помощью регулирования соотношения азота и кислорода в самом антиадгезионном слое и/или в течение его осаждения. Улучшенный антиадгезионный слой представляет собой преимущество, потому что (i) защитное покрытие в таком случае приобретает повышенную степень электрохимической однородности за счет снижения градиента химического состава в объеме пленки, (ii) появляется возможность создания более гладких антиадгезионных слоев и защитных пленок, и/или (iii) атомы азота пассивируют ZnO в антиадгезионном слое и обеспечивают более устойчивую в химическом отношении границу раздела с защитным слоем (например, AlN). Преимущество заключается в том, что защитная пленка может оставаться практически устойчивой в процессе последовательного изменения условий окружающей среды, которые воздействуют на многослойную конструкцию, в том числе в процессе транспортировки и хранения до и в течение термической обработки, такой как термическая закалка.

Согласно определенным примерным вариантам осуществления настоящего изобретения, предлагается способ изготовления термически обработанного покрытого изделия, причем данный способ включает: термическую обработку покрытой стеклянной подложки, где перед термической обработкой покрытую стеклянную подложку составляют стеклянная подложка, содержащий углерод слой (например, АПУ) на стеклянной подложке и защитная пленка на стеклянной подложке, покрывающая, по меньшей мере, содержащий углерод слой, причем защитная пленка включает антиадгезионный слой и кислородонепроницаемый слой, где антиадгезионный слой содержит или составляет, в основном, оксинитрид цинка ZnOXNZ, и соотношение азота и кислорода z/x в антиадгезионном слое составляет, по меньшей мере, 0,40 или, по меньшей мере, 0,55; в течение вышеупомянутой термической обработки покрытой стеклянной подложки с содержащим АПУ слоем и покрывающей его защитной пленкой эта защитная пленка предотвращает значительное выгорание содержащего углерод слоя, и термическая обработка включает нагревание стеклянной подложки до температуры (температур), достаточных для термической закалки, термического упрочнения и/или термического изгиба; и удаление (например, с использованием антиадгезионной жидкости (жидкостей)), по меньшей мере, части защитной пленки в течение и/или после вышеупомянутой термической обработки. Согласно определенным примерным вариантам осуществления настоящего изобретения, антиадгезионный слой представляет собой диэлектрический слой. Согласно определенным примерным вариантам осуществления, в расчете на число атомов, соотношение азота и кислорода z/x в антиадгезионном слое на основе ZnOXNZ составляет от 0,40 до 1,2, предпочтительнее от 0,55 до 1,2, предпочтительнее приблизительно от 0,55 до 1,0, еще предпочтительнее приблизительно от 0,60 до 0,85 и наиболее предпочтительно приблизительно от 0,63 до 0,80.

Согласно определенным примерным вариантам осуществления настоящего изобретения, предлагается способ изготовления термически обработанного покрытого изделия, причем данный способ включает: термическую обработку покрытой стеклянной подложки, причем перед термической обработкой покрытую стеклянную подложку составляют стеклянная подложка, содержащий углерод слой на стеклянной подложке и защитная пленка на стеклянной подложке, покрывающая, по меньшей мере, содержащий углерод слой, где защитная пленка включает антиадгезионный слой и кислородонепроницаемый слой, антиадгезионный слой содержит оксинитрид цинка ZnOXNZ, и выполняется, по меньшей мере, одно из следующих условий: (i) соотношение азота и кислорода z/x в антиадгезионном слое составляет, по меньшей мере, 0,40, и/или (ii) соотношение газообразного азота и газообразного кислорода в процессе распыления в атмосфере, в которой осаждается распылением антиадгезионный слой, составляет, по меньшей мере, 0,40; в течение вышеупомянутой термической обработки покрытой стеклянной подложки с содержащим АПУ слоем и покрывающей его защитной пленкой эта защитная пленка предотвращает значительное выгорание содержащего углерод слоя, и в котором термическая обработка включает нагревание стеклянной подложки до температуры (температур), достаточных для термической закалки, термического упрочнения и/или термического изгиба; а также удаление, по меньшей мере, части защитной пленки в течение и/или после вышеупомянутой термической обработки

Краткое описание чертежей

Фиг. 1 представляет схематическое изображение поперечного сечения покрытого изделия до и после термической обработки согласно традиционной технологии.

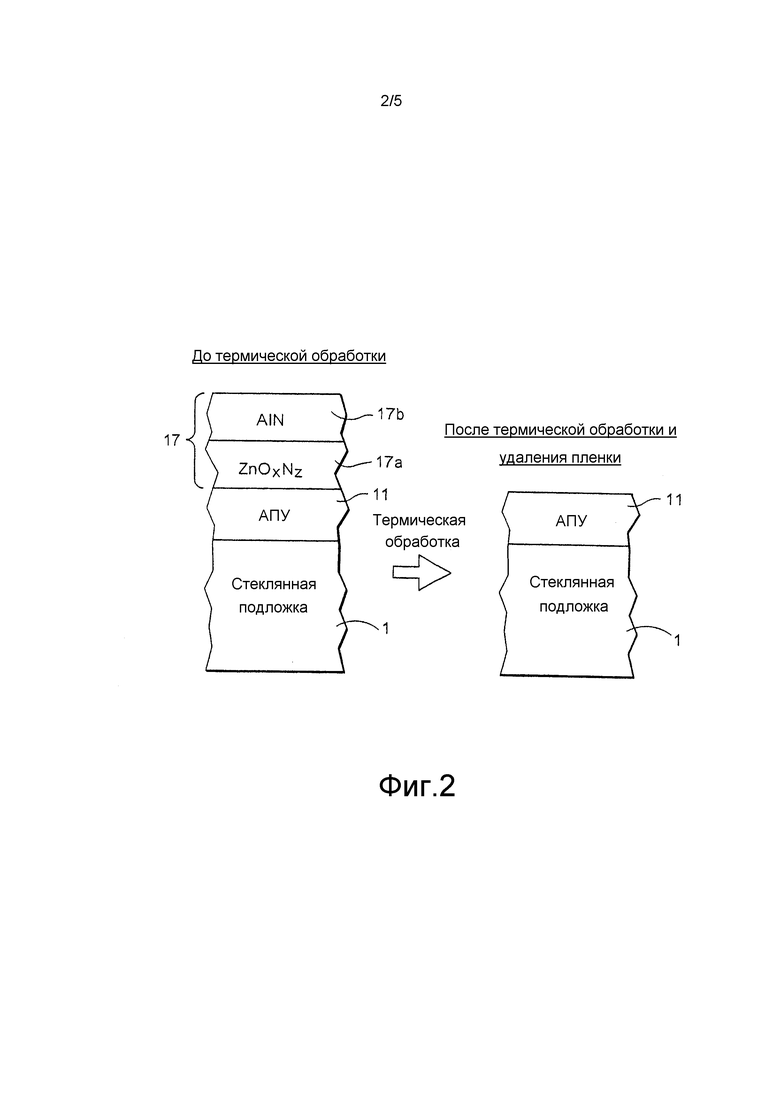

Фиг. 2 представляет схематическое изображение поперечного сечения покрытого изделия до и после термической обработки, согласно примерному варианту осуществления настоящего изобретения.

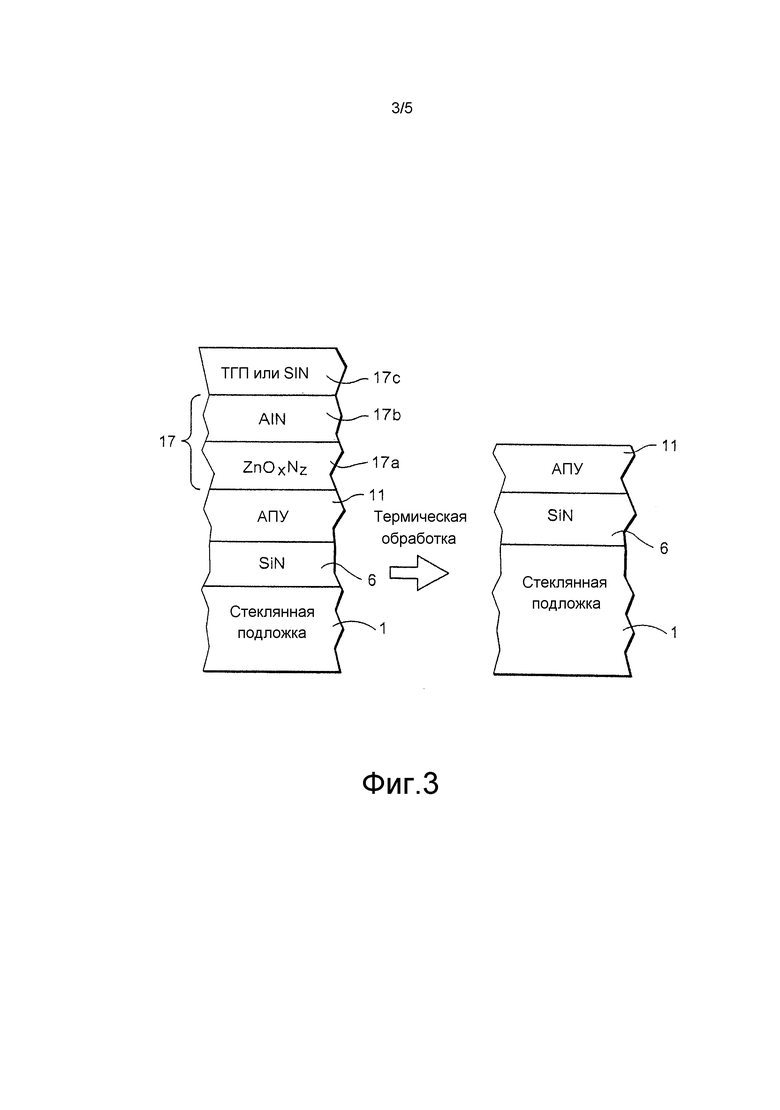

Фиг. 3 представляет схематическое изображение поперечного сечения покрытого изделия до и после термической обработки согласно следующему примерному варианту осуществления настоящего изобретения.

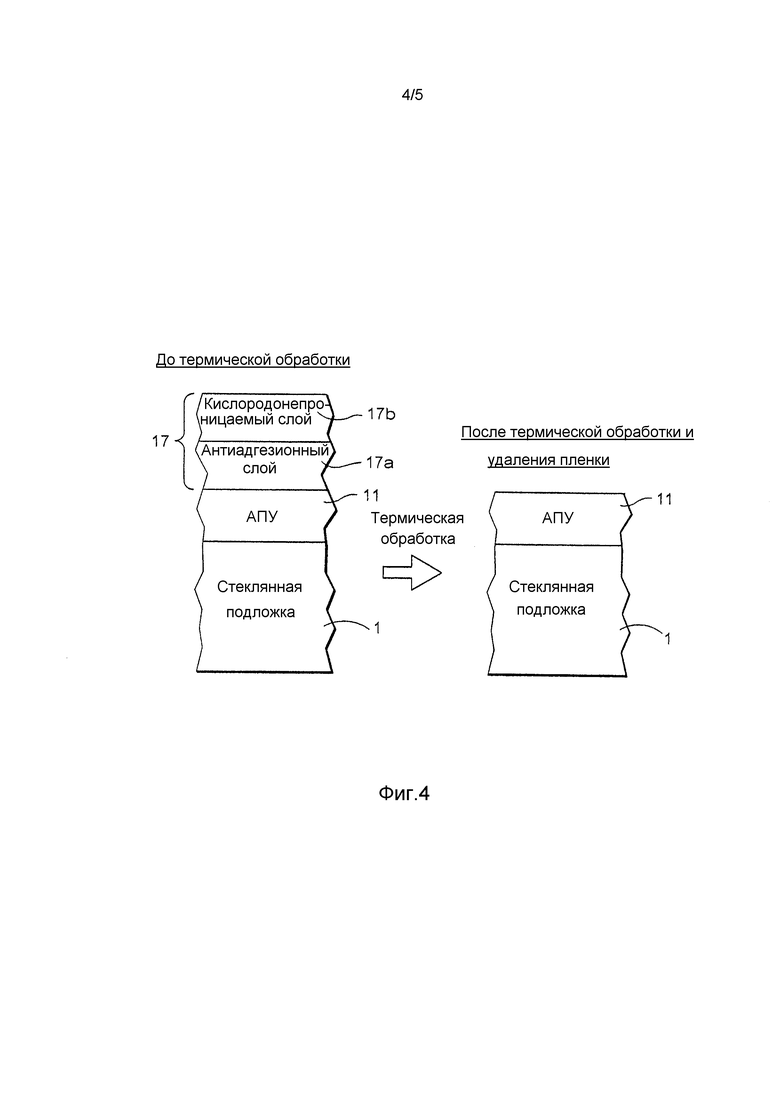

Фиг. 4 представляет схематическое изображение поперечного сечения покрытого изделия, до и после термической обработки согласно примерному варианту осуществления настоящего изобретения.

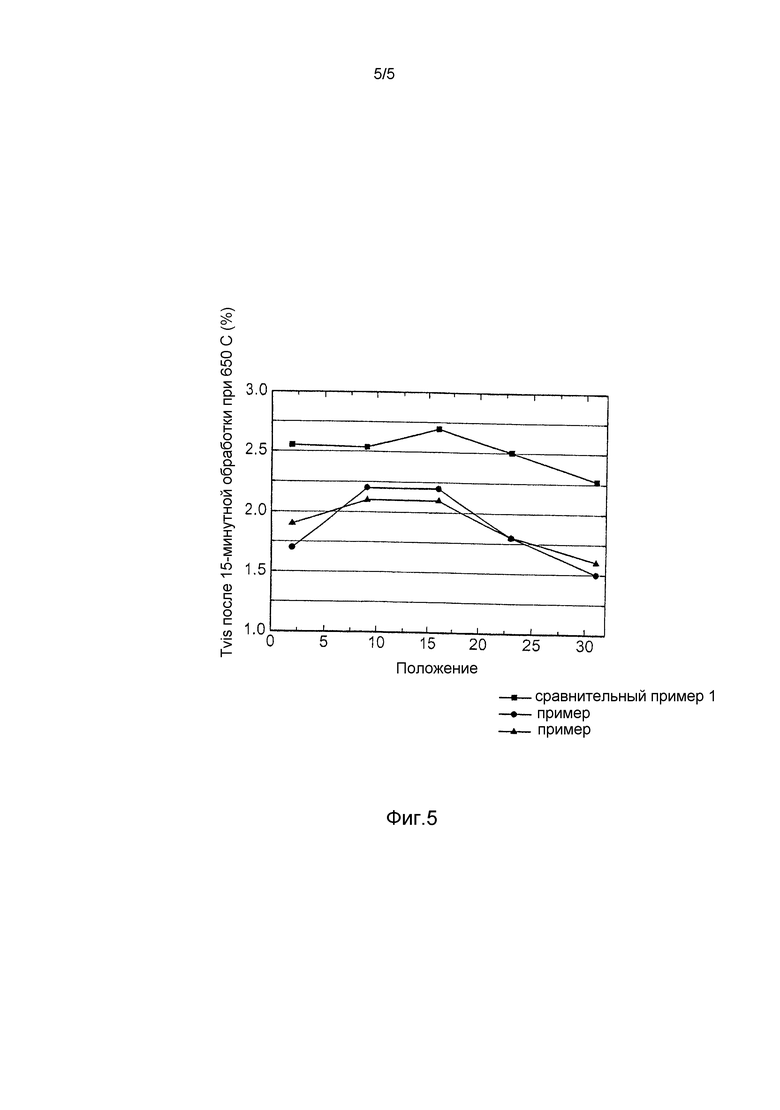

Фиг. 5 представляет ΔTYI3 (процентное изменение коэффициента пропускания видимого света в течение 15-минутной термической обработки 650°C) в зависимости от положения при сравнении первого и второго примеров настоящего изобретения, которые представлены на фиг. 2, со сравнительным примером, представленным на фиг. 1.

Подробное описание примерных вариантов осуществления изобретения

Далее рассмотрим более внимательно сопровождающие чертежи, на которых одинаковые условные номера используются для обозначения аналогичных частей во всех изображениях.

Как показывают фиг. 2-5, значительное количество азота (N) вводится в содержащий оксид цинка антиадгезионный слой 17a, таким образом, что получается антиадгезионный слой 17a, представляющий собой или содержащий оксинитрид цинка (например, ZnOXNZ). Это обеспечивает, что защитная теплоизоляционная многослойная конструкция/пленка 17 становится практически неактивной в электрохимическом отношении до и/или в течение термической обработки (ТО), такой как термическая закалка. Согласно определенным примерным вариантам осуществления, фаза антиадгезионного слоя 17a становится практически гомогенизированной посредством такого введения N, таким образом, что образуется практически однородная фаза оксинитрида цинка, и антиадгезионный слой 17a является практически стехиометрической (например, суммарное число атомов кислорода и азота приближается к числу атомов цинка) и не является металлической или электропроводной. Введение значительного количества азота в слой 17a способствует стабилизации матрицы за счет использования регулирования соотношения азота и кислорода в самом антиадгезионном слое и/или в процессе его осаждения. Преимущество улучшенного антиадгезионного слоя 17a заключается в том, что (i) защитное покрытие 17 имеет повышенную степень электрохимической однородности, т.е. меньший химический градиент в объеме пленки, (ii) возможно обеспечение более гладких антиадгезионных слоев 17a и защитных пленок 17, и/или (iii) атомы азота пассивируют ZnO в антиадгезионном слое 17a и обеспечивают повышенную химическую устойчивость границы раздела с защитным слоем (например, AlN) 17b. Преимуществом является то, что защитная пленка 17 может оставаться практически устойчивым в течение всех последовательных изменений условий окружающей среды, которым подвергаются слои многослойной конструкции (например, по меньшей мере, слои 11 и 17), включая транспортировку и хранение до и в течение термической обработки, такой как термическая закалка. Согласно определенным примерным вариантам осуществления, защитная пленка 17 включает антиадгезионный слой 17a и кислородонепроницаемый слой 17b, причем антиадгезионный слой содержит или составляет, в основном, оксинитрид цинка ZnOXNZ, и соотношение азота и кислорода z/x в антиадгезионном слое 17a составляет, по меньшей мере, 0,40 или, по меньшей мере, 0,55. В течение термической обработки (например, термической закалки) покрытой стеклянной подложки 1 с содержащим углерод слоем 11 и защитной пленкой 17, покрывающей его, защитная пленка 17 предотвращает значительное выгорание содержащего углерод слоя. Термическая обработка (ТО) как правило, включает нагревание стеклянной подложки 1 до температуры (температур), достаточных для термической закалки, термического упрочнения и/или термического изгиба. После и/или в течение ТО часть всей защитной пленки 17 удаляется (например, с использованием антиадгезионной жидкости, такой как вода и/или уксусная кислота). Согласно определенным примерным вариантам осуществления, антиадгезионный слой представляет собой диэлектрический слой и, в расчете на число атомов, соотношение азота и кислорода z/x в антиадгезионном слое 17a на основе ZnOxNz составляет от 0,40 до 1,2, предпочтительнее от 0,55 до 1,2, предпочтительнее приблизительно от 0,55 до 1,0, еще предпочтительнее приблизительно от 0,60 до 0,85 и наиболее предпочтительно приблизительно от 0,63 до 0,80. Согласно определенным примерным вариантам осуществления, в расчете на число атомов, соотношение газообразного азота и газообразного кислорода, используемое в процессе распыления в атмосфере, в которой антиадгезионный слой 17a осаждается распылением, по меньшей мере, из одной распыляемой мишени составляет от 0,40 до 1,2, предпочтительнее от 0,55 до 1,2, предпочтительнее приблизительно от 0,55 до 1,0, еще предпочтительнее приблизительно от 0,60 до 0,85 и наиболее предпочтительно приблизительно от 0,63 до 0,80.

Согласно определенным примерным вариантам осуществления, термическая обработка может включать нагревание несущей стеклянной подложки 1, на которую нанесен углерод (например, АПУ) 11, до температуры (температур) в интервале от 550 до 800°C и предпочтительнее от 580 до 800°C (что значительно превышает температуру выгорания АПУ). Жертвенная защитная пленка 17 позволяет АПУ 11 выдерживать такую термическую обработку без значительного выгорания и/или без значительного окисления в течение этой обработки. Жертвенная защитная пленка 17 наносится на стеклянную подложку 1 поверх АПУ 11, чтобы уменьшать вероятность выгорания АПУ в течение ТО. Таким образом, основная (если не вся) масса АПУ 11 остается на стеклянной подложке 1 и не выгорает в течение ТО. После ТО жертвенная защитная пленка 11 (которая может включать два или более слоев) может удаляться или не удаляться согласно различным вариантам осуществления настоящего изобретения.

Согласно определенным примерным вариантам осуществления, жертвенная защитная пленка 17 может представлять собой или включать одновременно (a) блокирующий кислород или кислородонепроницаемый слой 17b и (b) антиадгезионный слой 17a. Примерное преимущество использования отдельных и различных кислородонепроницаемого и антиадгезионного слоев в пленке 17 заключается в том, что каждый слой (17a и 17b) может быть оптимизированным для соответствующей заданной функции. Следовательно, оптимизированные свойства жертвенной пленки 17 могут быть улучшены, и ее толщина может быть уменьшена, если это желательно. Согласно определенным примерным вариантам осуществления, после ТО и удаления пленки 17 содержащий АПУ слой 11 защищает стеклянную подложку 1 от истирания и коррозии, а также против адгезии минеральных веществ в жесткой воде (например, он обладает хорошей пригодностью для очистки после жесткой воды).

Фиг. 2 представляет схематическое изображение поперечного сечения покрытого изделия до и после термической обработки согласно примерному варианту осуществления настоящего изобретения. Как правило, покрытое изделие на левой стороне фиг. 2 существует в течение производственной стадии перед термической обработкой (ТО), но оно может также существовать после термической обработки согласно определенным примерным вариантам осуществления. Покрытое изделие, которое представлено на фиг. 2, составляют стеклянная подложка 1, содержащий АПУ слой 11 и жертвенная защитная пленка 17, которая может включать два или более слоев. Согласно определенным примерным вариантам осуществления, защитная пленка 17 включает первый и второй слои 17a и 17b, которые изготовлены из различных материалов.

Стеклянная подложка 1, как правило, представляет собой или содержит натриево-кальциево-силикатное стекло, хотя можно использовать и стекло других типов, согласно определенным примерным вариантам осуществления.

Согласно определенным примерным вариантам осуществления настоящего изобретения, содержащий АПУ слой 11 может иметь толщину, составляющую приблизительно от 5 до 1000 ангстрем (Ǻ), предпочтительнее от 10 до 300 Ǻ и наиболее предпочтительно от 20 до 65 Ǻ, возможно приблизительно от 25 до 50 Ǻ, причем примерная толщина составляет приблизительно 30 Ǻ. Согласно определенным примерным вариантам осуществления настоящего изобретения, слой АПУ 11 может иметь среднюю прочность, составляющую, по меньшей мере, приблизительно 10 ГПа, предпочтительнее, по меньшей мере, приблизительно 20 ГПа и наиболее предпочтительно приблизительно от 20 до 90 ГПа. Такая прочность придает слою (слоям) 11 сопротивление царапанию, устойчивость к определенным растворителям и/или подобные свойства. Согласно определенным примерным вариантам осуществления, слой 11 может представлять собой или содержать АПУ особого типа, который известен как высокотетраэдрический аморфный углерод (t-aC), причем, согласно определенным вариантам осуществления он может быть гидрированным (t-aC:H). Согласно определенным вариантам осуществления, гидрированный АПУ типа t-aC или любого другого подходящего типа может содержать от 1 до 30% водорода (H), предпочтительнее от 5 до 20% H и наиболее предпочтительно от 10 до 20% H. Этот АПУ типа t-aC содержит больше связей между атомами углерода (C-C) в состоянии sp3, чем связей между атомами углерода (C-C) в состоянии sp2. Согласно определенным примерным вариантам осуществления, по меньшей мере, приблизительно 30% или 50% связей между атомами углерода в слое АПУ 11 могут представлять собой связи между атомами углерода (C-C) в состоянии sp3, предпочтительнее, по меньшей мере, приблизительно 60% связей между атомами углерода в слое 11 могут представлять собой связи между атомами углерода (C-C) в состоянии sp3, и наиболее предпочтительно, по меньшей мере, приблизительно 70% связей между атомами углерода в слое 11 могут представлять собой связи между атомами углерода (C-C) в состоянии sp3. Согласно определенным примерным вариантам осуществления настоящего изобретения, АПУ может иметь среднюю плотность, составляющую, по меньшей мере, приблизительно 2,4 г/см3 и предпочтительнее, по меньшей мере, приблизительно 2,7 г/см3. Примерные линейные источники ионного пучка, которые можно использовать, чтобы осаждать содержащий АПУ слой 11 на подложку 1, представляют собой любые из источников, описанных в каком-либо из патентов США №№6261693, 6002208, 6335086 или 6303225 (все они включаются в настоящий документе посредством ссылки). Когда источник ионного пучка используется, чтобы осаждать слой (слои) 11, исходный газообразный углеводород (углеводороды), например, ацетилен (C2H2), а также гексаметилдисилоксан (HMDSO), или любой другой подходящий газ можно использовать в источнике ионного пучка, чтобы заставить данный источник направлять ионный пучок на подложку 1 для изготовления слоя (слоев) 11. Следует отметить, что прочность и/или плотность слоя (слоев) 11 можно регулировать посредством изменения энергии ионов в устройствах, осуществляющих осаждение.

Содержащий АПУ слой 11 делает покрытое изделие более устойчивым к царапанию по сравнению со случаем, в котором отсутствует содержащий АПУ слой 11. Следует отметить, что, хотя слой 11 присутствует на стеклянной подложке 1, согласно определенным вариантам осуществления настоящего изобретения, дополнительный слой (слои) могут присутствовать или отсутствовать под слоем 11 между подложкой 1 и слоем 11, согласно определенным примерным вариантам осуществления настоящего изобретения. Таким образом, термин «на», который используется в настоящем документе, не ограничивается нахождением в непосредственном контакт с подложкой, поскольку между ними возможно присутствие другого слоя (слоев). Таким образом, термины «на» и «нанесенный», которые используются в настоящем документе, означают как непосредственное нанесение, так и косвенное нанесение с присутствием другого промежуточного слоя (слоев).

В качестве примера и без ограничения, слой 11, представляющий собой или содержащий АПУ, может представлять собой любой из содержащих АПУ слоев, описанных в каком-либо из патентов США №№6592993, 6592992, 653182, 6461731, 6447891, 6303226, 6303225, 6261693, 6338901, 6312808, 6280834, 6284377, 6335086, 5858477, 5635245, 5888593, 5135808, 5900342 или 5470661 (все эти патенты включаются в настоящий документ посредством данной ссылки), или, в качестве альтернативы, он может представлять собой содержащий АПУ слой любого другого подходящего типа. Согласно различным вариантам осуществления настоящего изобретения, содержащий АПУ слой 11 может быть гидрофобным, имея большой краевой угол смачивания водой, или гидрофильным, имея небольшой краевой угол смачивания водой, или ни тем, ни другим. Согласно определенным примерным вариантам осуществления настоящего изобретения, содержащий АПУ слой 11 может содержать или не содержать приблизительно от 5 до 30% Si, предпочтительнее приблизительно от 5 до 25% Si и, возможно, приблизительно от 10 до 20% Si. Согласно определенным примерным вариантам осуществления, водород может также содержаться в АПУ.

Жертвенная защитная пленка 17 наносится, чтобы защищать слой АПУ 11 в течение ТО. Если бы пленка 17 не была нанесена, в течение ТО слой АПУ 11 подвергался бы в значительной степени окислению и выгоранию, и в результате этого получался бы конечный продукт, не имеющий защиты против царапания. Однако присутствие жертвенной защитной пленки 17 предотвращает или уменьшает величину поступления кислорода, который может достигать АПУ 11 в течение ТО из окружающей атмосферы, и поэтому в значительной степени предотвращается окисление АПУ в течение ТО. В результате этого содержащий АПУ слой 11 после ТО остается на стеклянной подложке 1, что придает ей устойчивость к царапанию и/или аналогичные свойства. Согласно определенным примерным вариантам осуществления, защитная пленка 17 одновременно включает блокирующий кислород или кислородонепроницаемый слой 17b и нижележащий антиадгезионный слой 17a. Согласно определенным примерным вариантам осуществления, антиадгезионный слой 17a может находиться в непосредственном контакте со слоем АПУ 11, например, как представлено на фиг. 2.

Было обнаружено, что использование оксинитрида цинка для антиадгезионного слоя 17a и нитрида алюминия (например, AlN) 17b для кислородонепроницаемого/защитного слоя 17b в жертвенной защитной пленки 17 является особенно благоприятным по отношению к уменьшению и/или предотвращению диффузии кислорода в АПУ в течение ТО. На фиг. 2 представлен примерный вариант осуществления настоящего изобретения, согласно которому защитная пленка 17 включает первый содержащий оксинитрид цинка слой 17a, который представляет собой антиадгезионный слой, и содержащий нитрид алюминия слой 17b, который представляет собой кислородонепроницаемый слой. Термины «кислородонепроницаемый» или «блокирующий кислород» означают, что соответствующий слой препятствует достижению АПУ кислородом в значительных количествах в течение ТО.

Используются различные составы слоев 17a и 17b, чтобы создавать различные напряжения в слоях 17a и 17b, причем данные напряжения регулируются таким образом, чтобы обеспечивать облегченное удаление пленки 17 в течение и/или после ТО. В частности, слой 17a, представляющий собой или содержащий оксинитрид цинка (который может быть нелегированным или легированным алюминием, содержание которого составляет приблизительно от 1 до 12% Al и предпочтительнее приблизительно от 1 до 6% Al), можно рассматривать как антиадгезионный слой, который обеспечивает легкое удаление пленки 17 с АПУ или подложки в течение и/или после ТО, в то время как более плотный слой 17b, представляющий собой или содержащий такой материал, как нитрид алюминия, можно рассматривать как блокирующий кислород или кислородонепроницаемый слой, который уменьшает или предотвращает выгорание и/или окисление АПУ 11 в течение ТО. Кроме того, следует отметить, что, согласно определенным примерным вариантам осуществления, любой геттерирующий (газопоглощающий) слой можно рассматривать как кислородонепроницаемый слой. Более плотный слой 17b также можно рассматривать как непроницаемый/защитный слой, чтобы защищать более мягкий антиадгезионный слой 17a в течение термической обработки, хранения и в других условиях. Оксид цинка представляет собой материал, имеющий большое преимущество для использования в антиадгезионном слое 17a, потому что его можно легко удалять нетоксичным способом (например, с использованием воды и/или уксусной кислоты) в течение и/или после ТО, и введение азота в значительных количествах в слой 17a также представляет собой преимущество, как разъясняется выше. Согласно определенным примерным вариантам осуществления, антиадгезионный слой представляет собой диэлектрический слой. Согласно определенным примерным вариантам осуществления, соотношение азота и кислорода z/x в слое ZnOXNZ 17a (необязательно легированном таким материалом, как алюминий) составляет от 0,40 до 1,2, предпочтительнее от 0,55 до 1,2, предпочтительнее приблизительно от 0,55 до 1,0, еще предпочтительнее приблизительно от 0,60 до 0,85 и наиболее предпочтительно приблизительно от 0,63 до 0,80.

Согласно определенным примерным вариантам осуществления настоящего изобретения, один или оба из слоев 17a, 17b можно наносить распылением на подложку 1 поверх слоя на основе углерода 11. Следует отметить, что, согласно определенным примерным вариантам осуществления настоящего изобретения, один или оба из слоев 17a и 17b можно легировать, используя другие материалы, такие как Zr, Ni, Fe, Cr, Ti, Mg, их смеси и т.п.

Согласно определенным примерным вариантам осуществления настоящего изобретения, антиадгезионный слой 17a можно осаждать (например, посредством распыления) таким образом, что его толщина составляет приблизительно от 50 до 20000 Ǻ, предпочтительнее приблизительно от 50 до 3000 Ǻ, еще предпочтительнее приблизительно от 100 до 2000 Ǻ, причем его примерная толщина составляет приблизительно от 1000 до 2000 Ǻ (например, приблизительно 1600 Ǻ). Согласно определенным вариантам осуществления, содержащий нитрид алюминия защитный слой 17b можно осаждать (например, посредством распыления) таким образом, что его толщина составляет приблизительно от 200 до 10000 Ǻ, предпочтительнее приблизительно от 300 до 5000 Ǻ, предпочтительнее приблизительно от 400 до 800 Ǻ, причем его примерная толщина составляет приблизительно 600 Ǻ. Согласно определенным примерным вариантам осуществления настоящего изобретения, антиадгезионный слой 17a может быть толще, чем защитный слой 17b; например, согласно определенным примерным вариантам осуществления, перед ТО слой 17a может быть, по меньшей мере, на 25% толще, чем слой 17b. Согласно определенным примерным вариантам осуществления, суммарная толщина жертвенной пленки 17 составляет предпочтительно менее чем приблизительно 10000 Ǻ, предпочтительнее менее чем приблизительно 3000 Ǻ и наиболее предпочтительно менее чем приблизительно 2500 Ǻ.

Фиг. 3 применяется к любому из вариантов осуществления, которые обсуждаются в настоящем документе. Например, фиг. 3 может представлять такой же вариант осуществления, как фиг. 2, за исключением дополнительных диэлектрических слоев 6 и 17c. Фиг. 3 представляет примерный вариант осуществления, согласно которому антиадгезионный слой 17a представляет собой или содержит оксинитрид цинка, как обсуждается, блокирующий кислород или кислородонепроницаемый слой 17b представляет собой или содержит нитрид алюминия (например, AlN), а также присутствует верхний покровный защитный слой 17c, представляющий собой или содержащий нитрид кремния и/или оксинитрид кремния. Необязательный диэлектрический защитный слой 6 (например, представляющий собой или содержащий нитрид кремния, оксид кремния и/или оксинитрид кремния) может присутствовать между АПУ 11 и стеклянной подложкой 1 для уменьшения миграции натрия из стекла в течение или вследствие ТО. После термической обработки (например, закалки) на продукт воздействует имеющая умеренную реакционную способность жидкость (например, вода, уксусная кислота, разбавленный раствор аммиака и/или гипохлорит кальция), как в других варианты осуществления, которые описаны в настоящем документе, и жидкость проникает насквозь в антиадгезионный слой 17a через газовые поры или межзеренные границы в вышележащий слой (слои) и заставляет антиадгезионный слой отделяться от АПУ 11. Таким образом, антиадгезионный слой 17a, кислородонепроницаемый слой 17b и защитный слой 17c удаляются после ТО. Уксусная кислота представляет собой особенно хорошую антиадгезионную жидкость для использования с материалами согласно представленному на фиг. 8 варианту осуществления, хотя и другую жидкость (жидкости), такие как вода можно использовать, в качестве дополнения или в качестве альтернативы, для удаления жертвенно пленки 17. Как и согласно другим вариантам осуществления, которые описаны в настоящем документе, очистку щеткой (например, используя вращающиеся щетки, такие как нейлоновые щетки или подобные щетки) можно использовать для удаления пленки 17, когда ее смачивает вода, уксусная кислота или подобная жидкость, согласно определенным примерным вариантам осуществления. Согласно данному примерному варианту осуществления, примерная толщина слоев 6 и 17c принимает следующие значения: защитный слой 6, представляющий собой или содержащий нитрид кремния, имеет толщину, составляющую приблизительно от 100 до 300 Ǻ (например, приблизительно 200 Ǻ); и содержащий нитрид кремния защитный слой 17c имеет толщину, составляющую приблизительно от 0 до 500 Ǻ (например, приблизительно от 200 до 300 Ǻ). Согласно определенным примерным вариантам осуществления, необязательная содержащая тонкий гибкий полимер (ТГП) пленка, такая как Novacel 9047, может быть использована для защитного слоя 17c (вместо нитрида кремния). Согласно таким вариантам осуществления, пленка ТГП может присутствовать в качестве слоя 17c в течение хранение и/или транспортировки, и ее можно отслаивать до, в течение или после ТО. Неожиданно было обнаружено, что определенные значительные количества азота в антиадгезионном слое 17a на основе оксинитрида цинка могут уменьшать или предотвращать значительное выгорание в течение ТО в областях перекрывания, где перекрываются прилегающие защитные пленки ТГП, такие как Novacel 9047. Такой защитный слой (слои) 17c ТГП поверх защитного слоя 17b можно использовать согласно любому варианту осуществления, описанному в настоящем документе.

Фиг. 4 представляет изображение поперечного сечения согласно примерному варианту осуществления настоящего изобретения, которое является аналогичным изображениям на фиг. 2-3, за исключением того, что материалы не являются ограниченными. Например, кислородонепроницаемый/защитный слой 17b не обязательно должен состоять из нитрида алюминия. Защитный слой 6 (обсуждаемый выше) может присутствовать или отсутствовать между стекло и АПУ, согласно представленному на фиг. 4 варианту осуществления (хотя он не представлен на чертеже). Кислородонепроницаемый/защитный слой 17b может представлять собой или включать материал, выбранный из группы, которую составляют оксид цинка, карбид кремния, нитрид алюминия, оксид бора, оксид алюминия, оксинитрид алюминия, нитрид кремния, оксид кремния, оксинитрид кремния и их смеси. Согласно определенным примерным вариантам осуществления, предпочтительные материалы для блокирующего кислород или кислородонепроницаемого слоя 17b представляют собой нитрид алюминия, оксинитрид алюминия и карбид кремния. Согласно определенным примерным вариантам осуществления, слой 17b состоит из такого материала, который является, по меньшей мере, таким же твердым и/или прочным, как стекло. Антиадгезионный слой 17a может составлять материал (например, оксинитрид цинка или оксинитрид цинка и алюминия), который растворяется или легко реагирует в присутствии воды, уксусной кислоты и/или гипохлорита кальция. Согласно определенным примерным вариантам осуществления, антиадгезионный слой 17a предпочтительно имеет температуру плавления (или температуру разложения), которая составляет более чем 580 или 600°C. Следует отметить, что термин «оксид», который используемый в настоящем документе, имеет достаточно широкое значение и распространяется на низшие оксиды. Антиадгезионный слой 17a, как правило, лучше растворяется, чем слой 17b, в воде, уксусной кислоте, растворе гипохлорита кальция и/или подобной жидкости. Кроме того, согласно определенным примерным вариантам осуществления, кислородонепроницаемый слой 17b имеет более высокую кислородонепроницаемость и/или прочность, чем антиадгезионный слой 17a. После термической обработки и после удаления АПУ Примерные покрытия могут обеспечивать высокое качество с хорошим сопротивлением царапанию и хорошей пригодностью для очистки после жесткой воды. Согласно различным примерным вариантам осуществления настоящего изобретения, антиадгезионный слой 17a и/или кислородонепроницаемый слой 17b можно наносить, осуществляя распыление или любую другую подходящую технологию.

Далее примерный способ изготовления покрытого изделия будет описан со ссылкой на фиг. 2-4. Сначала изготавливается стеклянная подложка 1, и на ее поверхность может быть необязательно нанесен путем распыления, по меньшей мере, один защитный слой 6 (содержащий, например, оксид кремния, нитрид кремния, оксинитрид кремния или подобное вещество). Необязательное многослойное регулирующее поступление солнечного излучения покрытие (не представленное на чертеже) может быть нанесено (например, посредством распыления) на противоположную поверхность стеклянной подложки 1 относительно защитного слоя 6. По меньшей мере, один слой 11, представляющий собой или содержащий АПУ, осаждается (например, посредством распыления ионного пучка) на стеклянную подложку 1 поверх, по меньшей мере, необязательного защитного слоя 6, если он присутствует. После этого защитная пленка 17, например, включающая слои 17a и 17b, осаждается на подложку 1 поверх содержащего АПУ слоя 11. Для нанесения защитной пленки 17 можно использовать распыление, химическое парофазное осаждение (ХПО), осаждение ионным пучком или любой другой подходящий способ. Необязательный тонкий защитный слой, содержащий АПУ, нитрид кремния или нитрид алюминия и кремния (не представленный на чертеже) может быть нанесен поверх жертвенной пленки 17 перед ТО для целей долговечности и/или кислородонепроницаемости. Как представлено на фиг. 2-4, стеклянная подложка 1, на которую нанесены пленки 6 (необязательно), 11 и 17, затем подвергается термической обработке (ТО) для целей термической закалки, термического изгиба, термического упрочнения и/или подобных целей. По меньшей мере, часть данной термической обработки может осуществляться, например, в атмосфере, содержащей кислород, как это известно в технике, при температуре (температурах) в интервале от 550 до 800°C и предпочтительнее от 580 до 800°C (т.е. при температуре (температурах) выше температуры выгорания АПУ). Согласно определенным примерным неограничительным вариантам осуществления настоящего изобретения, продолжительность ТО может составлять, по меньшей мере, одну минуту и предпочтительнее от 1 до 10 минут. В течение ТО, присутствие защитной пленки 17 защищает содержащий АПУ слой 11 от ТО и предотвращает значительное окисление и/или выгорание слоя 11 за счет сильной окислительной среды в процессе ТО. Хотя, согласно некоторым вариантам осуществления, слой 11 может частично выгорать в течение ТО, основная, если не вся, масса содержащего АПУ слоя 11 остается на подложке 1 даже после ТО вследствие присутствия защитной пленки 17. Значительный преимущество, связанное с использованием оксинитрида цинка в антиадгезионном слое 17a, представляет собой простота его удаления после ТО. Для отдельных слоев нитрида кремния, например, требуется сложное травление в целях их удаления после ТО. С другой стороны, было обнаружено, что когда антиадгезионный слой 17a представляет собой или содержит оксинитрид цинка, применение уксусной кислоты и/или воды позволяет легко удалять остающиеся после ТО части пленки 17 (например, посредством стирания/щетки) нетоксичным способом. Согласно определенным примерным вариантам осуществления, стирание с применением таких жидкостей может оказываться особенно благоприятным при удалении пленки 17 после ТО, когда покрытое изделие все еще сохраняет тепло после этой обработки (например, когда температура пленки 17 составляет приблизительно от 80 до 200°C и предпочтительнее приблизительно от 100 до 180°C; хотя удаление пленки 17 можно также осуществлять и при комнатной температуре, согласно определенным примерным вариантам осуществления). После удаления пленки 17 получается покрытое изделие, представленное на правой стороне фиг. 2-4, которое включает устойчивый к царапанию внешний содержащий АПУ слой 11. Преимущество вышеупомянутых способов заключается в том, что они представляют собой технологию, которая обеспечивает термическую обработку покрытого изделия, которое содержит защитный содержащий АПУ слой 11, без выгорания или значительного окисления этого слоя АПУ 11 в течение такой ТО. Другими словами, становится возможным нанесение защитного содержащего АПУ слоя 11 на термически обработанное (например, термически закаленное) изделие приемлемым для промышленного производства способом. Согласно определенным примерным вариантам осуществления настоящего изобретения, покрытые изделия, описанные в настоящем документе, теряют не более чем приблизительно 15%, предпочтительнее не более чем приблизительно 10% и еще предпочтительнее не более чем приблизительно 2,4% или 2,25% своего коэффициента пропускания видимого света вследствие ТО.

Кроме того, монолитные покрытые изделия, описанные в настоящем документе, имеют коэффициент пропускания видимого света после ТО, составляющий предпочтительно, по меньшей мере, приблизительно 50% и предпочтительнее, по меньшей мере, приблизительно 60 или 75%.

Были изготовлены и исследованы образцы в следующих примерах:

Сравнительный пример 1:

стекло/АПУ/ZnOX (167 нм; N/O [z/x]=O)/AlN (60 нм)

Сравнительный пример 2:

стекло/АПУ/ZnOXNZ (166 нм; N/O [z/x]=0,07)/AlN (60 нм)

Сравнительный пример 3:

стекло/АПУ/ZnOXNZ (163 нм; N/O [z/x]=0,24)/AlN (60 нм)

Пример 1:

стекло/АПУ/ZnOXNZ (108 нм; N/O [z/x]=0,72)/AlN (60 нм)

Пример 2:

стекло/АПУ/ZnOXNZ (112 нм; N/O [z/x]=0,57)/AlN (60 нм)

Пример 3:

стекло/АПУ/ZnOXNZ (107 нм; N/O [z/x]=0,65)/AlN (60 нм)

Пример 4:

стекло/АПУ/ZnOXNZ (104 нм; N/O [z/x]=0,77)/AlN (60 нм)

Пример 5:

стекло/АПУ/ZnOXNZ (101 нм; N/O [z/x]=0,45)/AlN (60 нм)

Единственное различие способов изготовления перечисленных выше образцов имеет отношение к антиадгезионному слою 17a. В определенных выше сравнительных примерах 1-2 и в примерах 1-5 соотношение z/x представляет собой соотношение газообразного азота и газообразного кислорода (N/O), которое используется в процессе распыления слоя оксинитрида цинка на подложку поверх АПУ. Слой АПУ 11 был нанесен посредством ионного пучка, в то время как слом 17a и 17b были нанесены распылением приблизительно при комнатной температуре для всех образцов. Соотношение азота и кислорода регулировали посредством изменения потоков газообразного азота и газообразного кислорода, используемых в процессе распыления, причем мощность (P, кВт) и продолжительность распыления были приблизительно одинаковыми для всех образцов. Сравнительный пример 1 является аналогичным предшествующему уровню техники, который представлен на фиг. 1, где азот не присутствовал в содержащем металлокерамический материал на основе оксида цинка антиадгезионном слое. При этом в сравнительных примерах 2-3 азот содержался в небольших количествах в антиадгезионном слое 17a, в то время как в примерах 1-5 азот содержался в значительных количествах в антиадгезионном слое 17a. Следует понимать, что многослойные конструкции в примерах 1-5 являются аналогичными фиг. 2. Образец предшествующего уровня техники в сравнительном примере 1 оказался проблематичным по причинам, описанным выше в разделе «Уровень техники». В примерах 1-5 образцы, содержащие значительные количества азота, введенного в антиадгезионный слой 17a, оказались особенно предпочтительными в том, что они представляли собой многослойные конструкции, имеющие улучшенный коэффициент пропускания видимого света после ТО, повышенную степень электрохимической однородностью, неожиданно повышенную гладкость слоев и хорошую пассивацию ZnO в антиадгезионном слое, что обеспечивало повышенную химическую устойчивость границы раздела с содержащим AlN защитным слоем. Кроме того, неожиданно было обнаружено, что количества азота, введенные в антиадгезионный слой в примерах 1 и 3-5 (пример 2 не был исследован в данном отношении) исчезали при выгорании в процессе ТО при 650°C в течение приблизительно от 10 до 15 минут в областях перекрывания, в которых прилегающие защитные пленки ТГП (Novacel 9047) перекрывались друг с другом. Однако, с другой стороны, образцы в сравнительных примерах 1-3 проявляли значительное выгорание в течение ТО в областях перекрывания, в которых прилегающие защитные пленки ТГП (Novacel 9047) перекрывались друг с другом, предположительно потому что количества азота в примерах 1 и 3-5 предотвращают или уменьшают действие слоя 17a подобно батарее в течение последовательных изменений высокой и низкой влажности/температуры, и слой проявляет уменьшение поверхностной энергии (в сопоставлении со сравнительными примерами 1-3). Было обнаружено, что такое выгорание может быть в значительной степени уменьшено и/или устранено, когда соотношение азота и кислорода z/x в слое ZnOXNZ 17a составляет от 0,40 до 1,2, предпочтительнее от 0,55 до 1,2, предпочтительнее приблизительно от 0,55 до 1,0, еще предпочтительнее приблизительно от 0,60 до 0,85 и наиболее предпочтительно приблизительно от 0,63 до 0,80. Однако когда соотношение азота и кислорода z/x составляет менее чем 0,55 (см., например, сравнительные примеры 2-3), нежелательное выгорание все же происходит. Кроме того, повышенные соотношения азота и кислорода z/x могут оказаться проблематичными по отношению к легкости удаления пленки после ТО и/или по отношению к уменьшению коэффициента пропускания видимого света. Таким образом, неожиданно было обнаружено, что вышеупомянутые соотношения азота и кислорода z/x имеют преимущество по сравнению с предшествующим уровнем техники на фиг. 1 (сравнительный пример 1) и по сравнению с введением в антиадгезионный слой 17a небольших количеств азота ниже вышеупомянутых уровней. Таким образом, согласно определенным вариантам осуществления настоящего изобретения, допускается совместная экструзия пленки ТГП (например, Novacel 9047) для нанесения поверх пленки 17, если это желательно, в течение ТО, хотя пленка ТГП не является обязательной. Как разъясняется выше, никакое выгорание не было обнаружено в областях перекрывания согласно определенным примерным вариантам осуществления настоящего изобретения, что показывает повышение термической устойчивости.

Кроме того, неожиданно было обнаружено, что введение азота в антиадгезионный слой 17a увеличивает коэффициент отражения слоя 17a со стороны пленки. Например, введение приблизительно от 120 до 150 стандартных кубических сантиметров азота при 25,7 кВт (при соблюдении вышеупомянутых предпочтительных соотношений z/x) повышает коэффициент отражения видимого света содержащего оксинитрид цинка слоя 17a, по меньшей мере, приблизительно на 25% в сопоставлении со сравнительным примером 1, при близких коэффициентах пропускания, что можно истолковывать как потерю поверхностной шероховатости слоя 17a, который становится более гладким, благодаря азоту. Такое введение азота также вызывает неожиданное уменьшение толщины слоя 17a от приблизительно 167 нм (сравнительный пример 1) до приблизительно 110 нм (примеры 1-5), даже несмотря на практически одинаковую мощность и продолжительность распыления для всех образцов, показывая, что это введение азота также уменьшает присутствие макрочастиц оксида цинка и образует более гладкий слой 17a и, таким образом, более гладкий защитный слой 17b, что приводит к сокращению газовых пор и уменьшению окисления АПУ 11 в течение ТО. Таким образом, у слоя ZnOXNZ 17a уменьшается потеря коэффициента пропускания видимого света (пот сравнении состояний до и после ТО), потому что более гладкие слои 17a, 17b, имеющие меньше газовых пор, обеспечивают меньшую степень преобразования углерода из состояния sp3 (больший коэффициент пропускания) в состояние sp2 (меньший коэффициент пропускания) в слое 11. Фиг. 5 представляет ΔTΥΙ3 (процентное изменение коэффициента пропускания видимого света в течение 15-минутной термической обработки 650°C) в зависимости от положения при сопоставлении примеров 1 и 2 со сравнительным примером 1. Можно видеть, что изменение (уменьшение) коэффициента пропускания видимого света вследствие ТО в примерах 1-2 было меньше, чем в сравнительном примере 1, и это показывает, что азот, введенный в слой 17a, обеспечивает улучшенную защиту АПУ 11 в течение ТО, потому что наблюдается меньшая степень преобразования углерода из состояния sp3 (больший коэффициент пропускания) в состояние sp2 (меньший коэффициент пропускания) в слое 11 в примерах 1-2 в сопоставлении со сравнительным примером 1.

Предлагается способ изготовления термически обработанного покрытого изделия, причем данный способ включает: термическую обработку покрытой стеклянной подложки, причем перед термической обработкой покрытую стеклянную подложку составляют стеклянная подложка, содержащий алмазоподобный углерод (АПУ) слой на стеклянной подложке и защитная пленка на стеклянной подложке, покрывающая, по меньшей мере, содержащий АПУ слой, где защитная пленка включает антиадгезионный слой и кислородонепроницаемый слой, причем антиадгезионный слой и кислородонепроницаемый слой представляют собой различные материалы, и антиадгезионный слой содержит оксинитрид цинка ZnOXNZ, где соотношение азота и кислорода z/x в антиадгезионном слое составляет, по меньшей мере, 0,40; в течение вышеупомянутой термической обработки покрытой стеклянной подложки с содержащим АПУ слоем и покрывающей его защитной пленкой защитная пленка предотвращает значительное выгорание содержащего АПУ слоя, и термическая обработка включает нагревание стеклянной подложки до температуры (температур), достаточных для термической закалки, термического упрочнения и/или термического изгиба; а также воздействие на защитную пленку антиадгезионной жидкостью и удаление, по меньшей мере, части защитной пленки в течение и/или после вышеупомянутой термической обработки.

В способе согласно непосредственно предшествующему параграфу антиадгезионный слой может составлять, в основном, оксинитрид цинка, необязательно легированный алюминием.

В способе согласно любому из предшествующих двух параграфов соотношение азота и кислорода z/x в антиадгезионном слое может составлять от 0,40 до 1,2, предпочтительнее от 0,55 до 1,0, еще предпочтительнее от 0,60 до 0,85 и наиболее предпочтительно от 0,63 до 0,80.

В способе согласно любому из предшествующих трех параграфов защитная пленка может дополнительно включать слой, содержащий нитрид кремния и покрывающий, по меньшей мере, кислородонепроницаемый слой.

В способе согласно любому из предшествующих четырех параграфов покрытая стеклянная подложка может дополнительно включать слой, содержащий нитрид кремния и расположенный между стеклянной подложкой и содержащим АПУ слоем.

В способе согласно любому из предшествующих пяти параграфов термическая обработка может включать нагревание стеклянной подложки с содержащим АПУ слоем и покрывающей его защитной пленкой с использованием, по меньшей мере, температуры (температур), составляющих, по меньшей мере, приблизительно 550°C.

В способе согласно любому из предшествующих шести параграфов кислородонепроницаемый слой может представлять собой или содержать, в основном, нитрид алюминия.

В способе согласно любому из предшествующих семи параграфов антиадгезионный слой может находиться, по меньшей мере, между стеклянной подложкой и кислородонепроницаемым слоем.

В способе согласно любому из предшествующих восьми параграфов антиадгезионный слой и кислородонепроницаемый слой могут находиться в непосредственном контакте друг с другом.

В способе согласно любому из предшествующих девяти параграфов содержащий АПУ слой может содержать аморфный АПУ и/или может иметь больше связей между атомами углерода в состоянии sp3, чем связей между атомами углерода в состоянии sp2.

В способе согласно любому из предшествующих десяти параграфов содержащий АПУ слой может иметь среднюю прочность, составляющую, по меньшей мере, 20 ГПа.

В способе согласно любому из предшествующих одиннадцати параграфов содержащий АПУ слой может быть гидрированным.

В способе согласно любому из предшествующих двенадцати параграфов покрытое изделие может быть практически прозрачным до и/или после термической обработки и удаления защитной пленки.

В способе согласно любому из предшествующих тринадцати параграфов после вышеупомянутой стадии удаления, по меньшей мере, часть содержащего АПУ слоя может оказываться открытой таким образом, что она представляет собой наиболее внешний слой покрытого изделия.

Согласно определенным вариантам осуществления настоящего изобретения, предлагается покрытое изделие, представляющее собой стеклянную подложку, на которую нанесено покрытие, причем данное покрытие включает в порядке удаления от стеклянной подложки: слой, содержащий алмазоподобный углерод (АПУ); слой, содержащий оксинитрид цинка ZnOXNZ, где соотношение азота и кислорода z/x составляет от 0,4 до 1,2; и содержащий нитрид алюминия слой, покрывающий стеклянную подложку и находящийся в непосредственном контакте с содержащим оксинитрид цинка слоем.

Покрытое изделие согласно непосредственно предшествующему параграфу может дополнительно включать слой, содержащий нитрид кремния и расположенный между стеклянной подложкой и содержащим АПУ слоем.

В покрытом изделии согласно любому из предшествующих двух параграфов содержащий оксинитрид цинка слой может находиться в непосредственном контакте с содержащим АПУ слоем.

В покрытом изделии согласно любому из предшествующих трех параграфов соотношение азота и кислорода z/x может составлять от 0,40 до 1,2, предпочтительнее от 0,55 до 1,0, еще предпочтительнее от 0,60 до 0,85 и наиболее предпочтительно от 0,63 до 0,80.

Согласно определенным примерным вариантам осуществления настоящего изобретения, предлагается способ изготовления термически обработанного покрытого изделия, причем данный способ включает: термическую обработку покрытой стеклянной подложки, где перед термической обработкой покрытую стеклянную подложку составляют стеклянная подложка, содержащий углерод слой на стеклянной подложке и защитная пленка на стеклянной подложке, покрывающая, по меньшей мере, содержащий углерод слой, причем защитная пленка включает антиадгезионный слой и кислородонепроницаемый слой, антиадгезионный слой содержит оксинитрид цинка ZnOxNz, и выполняется, по меньшей мере, одно из следующих условий: (i) соотношение азота и кислорода z/x в антиадгезионном слое составляет, по меньшей мере, 0,40, и/или (ii) соотношение газообразного азота и газообразного кислорода в процессе распыления в атмосфере, в которой осаждается распылением антиадгезионный слой, составляет, по меньшей мере, 0,40; в течение вышеупомянутой термической обработки покрытой стеклянной подложки с содержащим АПУ слоем и покрывающей его защитной пленкой эта защитная пленка предотвращает значительное выгорание содержащего углерод слоя, и термическая обработка включает нагревание стеклянной подложки до температуры (температур), достаточных для термической закалки, термического упрочнения и/или термического изгиба; и удаление, по меньшей мере, части защитной пленки в течение и/или после вышеупомянутой термической обработки.

В способе согласно непосредственно предшествующему параграфу антиадгезионный слой может составлять, в основном, оксинитрид цинка, необязательно легированный алюминием.

В способе согласно любому из предшествующих двух параграфов может выполняться, по меньшей мере, одно из следующих условий: (i) соотношение азота и кислорода z/x в антиадгезионном слое составляет от 0,40 до 1,2, предпочтительнее от 0,55 до 1,0, еще предпочтительнее от 0,60 до 0,85 и наиболее предпочтительно от 0,63 до 0,80, и/или (ii) соотношение газообразного азота и газообразного кислорода в процессе распыления в атмосфере, в которой осаждается распылением антиадгезионный слой, составляет от 0,40 до 1,2, предпочтительнее от 0,55 до 1,0, еще предпочтительнее от 0,60 до 0,85 и наиболее предпочтительно от 0,63 до 0,80.

В способе согласно любому из предшествующих трех параграфов термическая обработка может включать нагревание стеклянной подложки с содержащим АПУ слоем и покрывающей его защитной пленкой с использованием, по меньшей мере, температуры (температур), составляющих, по меньшей мере, 550°C, предпочтительнее, по меньшей мере, приблизительно 580°C или 600°C.

В способе согласно любому из предшествующих четырех параграфов кислородонепроницаемый слой может представлять собой или содержать, в основном, нитрид алюминия.

Хотя настоящее изобретение было описано в связи с тем, что в настоящее время рассматривается как наиболее практичный и предпочтительный вариант осуществления, следует понимать, что настоящее изобретение не должно ограничиваться описанным вариантом осуществления, но, напротив, предназначено для распространения на разнообразные модификации и эквивалентные конфигурации, которые находятся в пределах идеи и объема прилагаемой формулы изобретения.

Изобретение относится к способу изготовления термически обработанного покрытого изделия. Способ включает стадию термической обработки стеклянной подложки, которую покрывают, по меньшей мере, слоем алмазоподобного углерода (АПУ)) и защитной пленкой. Защитная пленка включает кислородонепроницаемый слой и антиадгезионный слой. Антиадгезионный слой расположен, по меньшей мере, между слоем на основе углерода и кислородонепроницаемым слоем. Антиадгезионный слой представляет собой или содержит оксинитрид цинка ZnOXNZ, где соотношение азота и кислорода z/x в антиадгезионном слое составляет от 0,55 до 1,0. После и/или в течение термической обработки защитная пленка может быть удалена полностью или частично. Технический результат – снижение выгорания углеродсодержащего слоя. 2 н. и 18 з.п. ф-лы, 5 ил.

1. Способ изготовления термически обработанного покрытого изделия, включающий:

термическую обработку покрытой стеклянной подложки, причем перед термической обработкой покрытая стеклянная подложка содержит стеклянную подложку, слой, содержащий алмазоподобный углерод (АПУ) на стеклянной подложке, и защитную пленку на стеклянной подложке, покрывающую, по меньшей мере, содержащий АПУ слой, где защитная пленка включает антиадгезионный слой и кислородонепроницаемый слой, при этом антиадгезионный слой и кислородонепроницаемый слой представляют собой различные материалы, и антиадгезионный слой содержит оксинитрид цинка ZnOΧNΖ, где соотношение азота и кислорода z/x в антиадгезионном слое составляет от 0,55 до 1,0;

в течение вышеупомянутой термической обработки покрытой стеклянной подложки с содержащим АПУ слоем и покрывающей его защитной пленкой эта защитная пленка предотвращает значительное выгорание содержащего АПУ слоя, причем термическая обработка включает нагревание стеклянной подложки до температуры, достаточной для термической закалки, термического упрочнения и/или термического изгиба; и

воздействие на защитную пленку антиадгезионной жидкостью и удаление по меньшей мере части защитной пленки в течение и/или после вышеупомянутой термической обработки.

2. Способ по п. 1, в котором антиадгезионный слой состоит по существу из оксинитрида цинка, необязательно легированного алюминием.

3. Способ по п.1, в котором соотношение азота и кислорода z/x в антиадгезионном слое составляет от 0,60 до 0,85.

4. Способ по п.1, в котором соотношение азота и кислорода z/x в антиадгезионном слое составляет от 0,63 до 0,80.

5. Способ по п.1, в котором защитная пленка дополнительно включает слой, содержащий нитрид кремния и покрывающий, по меньшей мере, кислородонепроницаемый слой.

6. Способ по п.1, в котором покрытая стеклянная подложка дополнительно включает слой, содержащий нитрид кремния и расположенный между стеклянной подложкой и содержащим АПУ слоем.

7. Способ по п.1, в котором термическая обработка включает нагревание стеклянной подложки с содержащим АПУ слоем и покрывающей его защитной пленкой с использованием, по меньшей мере, температуры (температур), составляющих по меньшей мере 550°C.

8. Способ по п.1, в котором кислородонепроницаемый слой содержит нитрид алюминия.

9. Способ по п.1, в котором кислородонепроницаемый слой состоит по существу из нитрида алюминия.

10. Способ по п.1, в котором антиадгезионный слой присутствует, по меньшей мере, между стеклянной подложкой и кислородонепроницаемым слоем.

11. Способ по п.1, в котором антиадгезионный слой и кислородонепроницаемый слой находятся в непосредственном контакте друг с другом.

12. Способ по п.1, в котором содержащий АПУ слой содержит аморфный АПУ и имеет больше связей между атомами углерода в состоянии sp3, чем связей между атомами углерода в состоянии sp2.

13. Способ по п.1, в котором содержащий АПУ слой имеет среднюю прочность, составляющую по меньшей мере 20 ГПа.

14. Способ по п.1, в котором содержащий АПУ слой является гидрированным.

15. Способ по п.1, в котором покрытое изделие является практически прозрачным, по меньшей мере, после термической обработки и удаления защитной пленки.

16. Способ по п.1, в котором после вышеупомянутой стадии удаления по меньшей мере часть содержащего АПУ слоя оказывается открытой таким образом, что она представляет собой наиболее внешний слой покрытого изделия.

17. Способ изготовления термически обработанного покрытого изделия, включающий:

термическую обработку покрытой стеклянной подложки, причем перед термической обработкой покрытая стеклянная подложка содержит стеклянную подложку, содержащий углерод слой на стеклянной подложке и защитную пленку на стеклянной подложке, покрывающую, по меньшей мере, содержащий углерод слой, где защитная пленка включает антиадгезионный слой и кислородонепроницаемый слой, при этом антиадгезионный слой содержит оксинитрид цинка ZnOΧNΖ, и выполняется по меньшей мере одно из следующих условий: (i) соотношение азота и кислорода z/x в антиадгезионном слое составляет от 0,55 до 1,0, и/или (ii) соотношение газообразного азота и газообразного кислорода в процессе распыления в атмосфере, в которой осаждается распылением антиадгезионный слой, составляет от 0,55 до 1,0;

в течение вышеупомянутой термической обработки покрытой стеклянной подложки с содержащим углерод слоем и покрывающей его защитной пленкой эта защитная пленка предотвращает значительное выгорание содержащего углерод слоя, причем термическая обработка включает нагревание стеклянной подложки до температуры, достаточной для термической закалки, термического упрочнения и/или термического изгиба; и

удаление по меньшей мере части защитной пленки в течение и/или после вышеупомянутой термической обработки.

18. Способ по п. 17, в котором антиадгезионный слой состоит по существу из оксинитрида цинка, необязательно легированного алюминием.

19. Способ по п.17, в котором термическая обработка включает нагревание стеклянной подложки с содержащим углерод слоем и покрывающей его защитной пленкой с использованием температуры по меньшей мере 550°C.

20. Способ по п.17, в котором кислородонепроницаемый слой содержит нитрид алюминия.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 7695785 B2, 13.04.2010 | |||

| WO 2009018509 A1, 05.02.2009 | |||

| J.L.PAU et al | |||

| Properties of zinc oxynitride films deposited by reactive magnetron sputtering at room temperature | |||

| Веретено | 1927 |

|

SU7603A1 |

| page 760306 | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

2018-10-11—Публикация

2013-06-04—Подача