Изобретение относится к применению мишени в установке нанесения покрытий для нанесения слоев оксида металла и/или нитрида металла путем искрового напыления и к способу получения металлооксидных покрытий путем искрового напыления. В частности, изобретение относится к работе мишеней, которые содержат по меньшей мере один металлический компонент и по меньшей мере один керамический компонент. Особое значение изобретение имеет для мишеней, которые содержат алюминий как легкоплавкий компонент.

Катодное искровое напыление является открытым уже много лет тому назад способом, который находит применение для покрытия инструментов и деталей и которым осаждают как самые разнообразные металлические слои, так и нитриды, карбиды и карбонитриды металлов. При всех этих применениях мишени являются катодами для искрового разряда, который эксплуатируется при низких напряжениях и высоких токах и посредством которого материал мишени-(катода) испаряется. В качестве самого простого и самого дешевого электропитания для эксплуатации искрового разряда используется питание постоянным напряжением.

Получение оксидов металлов искровым напылением проблематично. Трудно работать с искровым разрядом постоянного тока в кислородной или кислородсодержащей атмосфере, чтобы осадить оксидные слои, например, на инструменты или детали. При этом возникает опасность того, что процесс из-за покрытия мишени изолирующим слоем станет уже неконтролируемым.

Это приводит на мишени к тому, что электропроводящая область, в которой идет искровой разряд, сужается и в конце концов ведет к прекращению искрового разряда.

В US 5518597 описано получение оксидных покрытий, причем осаждение покрытия проводят при повышенных температурах, и при этом способ основан на том, что анод также нагревают (800-1200°C), а реакционноспособный газ подводят к мишени не напрямую. Высокая температура анода поддерживает анод проводящим и делает возможным стабильный режим работы искрового разряда.

Аналогично аноду, работа катода при повышенной температуре ведет по меньшей мере к снижению проблемы отравления мишени. Поэтому желательно, чтобы установка нанесения покрытий могла работать с мишенью при высокой температуре, а именно, предпочтительно при температурах, которые лежат выше температуры плавления использующегося в мишени металла.

Этого можно достичь посредством использования мишени, которая имеет повышенную температуру плавления материала мишени, что приводит к повышенной энтальпии испарения для материала мишени. В уровне техники для получения нитридных покрытий известен метод, при котором используемая мишень содержит как металлический Ti, так и электропроводящий TiN, что приводит к повышению температуры плавления мишени. TiN, который выделяется при испарении, может быть встроен непосредственно в покрытие. Так как в случае TiN речь идет о проводящем материале, искра может беспрепятственно перемещаться по поверхности мишени, и из-за повышенной энтальпии испарения материала мишени разность энтальпии испарения материала мишени и «отравленной» поверхности мишени сводится к минимуму.

Аналогично, для получения покрытий TiAlN известно применение мишени из сплава титана и алюминия, в которую подмешан электропроводящий материал из TiN, чтобы повысить температуру плавления. Если покрытие должно также содержать хромовый компонент, то можно использовать мишень, в которую также подмешан проводящий CrN. Согласно уровню техники подмешанный в металлическую мишень материал должен удовлетворять двум условиям: с одной стороны, этот материал должен проводить электрический ток, а, с другой стороны, этот материал должен быть компонентом создаваемого покрытия. Нитриды металлов групп IVa, Va, VIa Периодической системы являются проводящими, а нитриды других металлов - нет. Это, естественно, существенно ограничивает выбор подходящих для применения в этом методе материалов. Поэтому дальнейшее повышение температуры плавления, какое возможно с рассмотренными материалами, осуществить трудно. Еще более существенно, что, если создаваемое покрытие содержит только изолирующие слои, то согласно уровню техники невозможно работать с повышением температуры плавления.

Но это в конечном счете означает, что до настоящего времени в распоряжении не имелось вышеописанной возможности повышения температуры плавления для алюминиевой (Al) мишени, так как и нитрид алюминия, и оксид алюминия не являются электропроводящими. Таким образом, получение непроводящих покрытий (например, оксидных), которые в качестве металлического компонента содержат только алюминий, по-прежнему трудно осуществить.

Поэтому задача настоящего изобретения состоит в том, чтобы предоставить способ, согласно которому посредством искрового напыления на подложку можно нанести непроводящий слой с металлическими компонентами.

Согласно изобретению применяют мишень, матрица которой состоит из металла, нитрид и/или оксид которого не является электропроводящим, причем мишень имеет повышенную по сравнению с уровнем техники температуру плавления.

Согласно изобретению применяют мишень, в которой непроводящий оксид и/или нитрид металла мишени внедрены в матрицу металла мишени.

При этом непроводящий материал примешан в мишень таким образом, что поверхность мишени, если смотреть на макроскопическом уровне, по-прежнему является электропроводящей. Это обеспечивается тем, что непроводящая составляющая внедрена в матрицу проводящего основного материала. Проводящая матрица находится на поверхности в виде связной сетки, которая при применении по изобретению позволяет искровому разряду перемещаться по мишени.

Согласно одному предпочтительному варианту осуществления применяют мишень, у которой в алюминиевую матрицу мишени внедрены непроводящие частицы оксида алюминия.

Согласно еще одному предпочтительному варианту осуществления частицы оксида алюминия имеют диаметр, который меньше 100 мкм, в частности, меньше 50 мкм. При этом непроводящие компоненты внедрены в мишень, в частности, как настолько мелкие частицы, что на макроскопическом уровне температура плавления мишени и требующаяся энтальпия испарения повышаются. Кроме того, нужно обеспечить, чтобы интервал температур плавления искровым разрядом был ограничен более низкой температурой плавления (например, алюминия). Благодаря этому снижается выброс капелек.

Предпочтительно применяют мишень, у которой содержание оксида алюминия в алюминиевой матрице составляет меньше 70 об.%.

Согласно еще одному предпочтительному варианту осуществления под применяемой мишенью имеется в виду полученная методом порошковой металлургии мишень.

Альтернативно может применяться мишень, состоящая из введенного в алюминий порошка оксида алюминия.

Согласно дополнительному альтернативному варианту осуществления применяют мишень, которая была получена способом голографического структурирования, при котором таким образом структурируют слой оксида алюминия, и возникшие между оксидом алюминия канавки заполняют алюминием.

Кроме того, является предпочтительным, когда применяемая мишень имеет алюминиевую матрицу, в которую внедрены непроводящие частицы нитрида алюминия.

В применяемой мишени имеются предпочтительно зерна нитрида алюминия в основном первого диаметра зерна и зерна алюминия с в основном вторым диаметром зерна, причем первый диаметр зерна больше, чем второй диаметр зерна, в частности, в три раза больше, чем второй диаметр зерна.

Согласно еще одному дополнительному предпочтительному варианту осуществления первый диаметр зерна составляет приблизительно 120 мкм, а второй диаметр зерна составляет приблизительно 40 мкм.

Согласно изобретению предусмотрена также мишень, которая применима для получения металлооксидных покрытий из и/или металлонитридных покрытий путем искрового напыления, причем эта мишень содержит состоящую из металла матрицу, в которую заделаны электронепроводящие оксиды и/или нитриды металла.

Предпочтительно, содержание электронепроводящих оксидов и/или нитридов в матрице составляет ниже 70 об.%.

Согласно еще одному предпочтительному варианту осуществления матрица состоит из алюминия, в котором заделан оксид алюминия или нитрид алюминия.

Далее изобретение подробно поясняется на одном примере осуществления с обращением к чертежам.

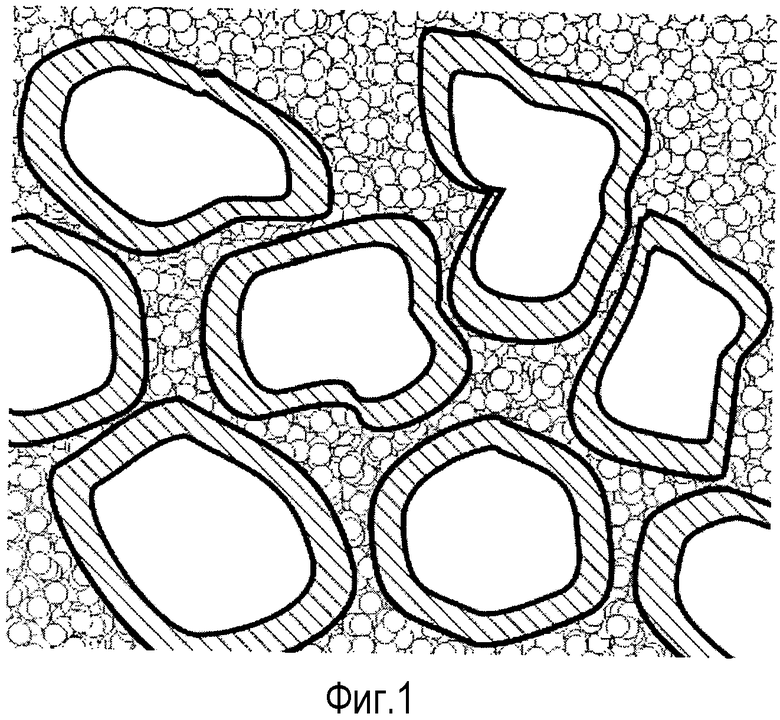

Фиг. 1 схематически показывает поверхность применяющейся согласно изобретению мишени с зернами нитрированного алюминия размером примерно 120 мкм, заделанными в среду алюминия из примерно в три раза меньших зерен алюминия, как их «видит» искровой разряд при искровом напылении;

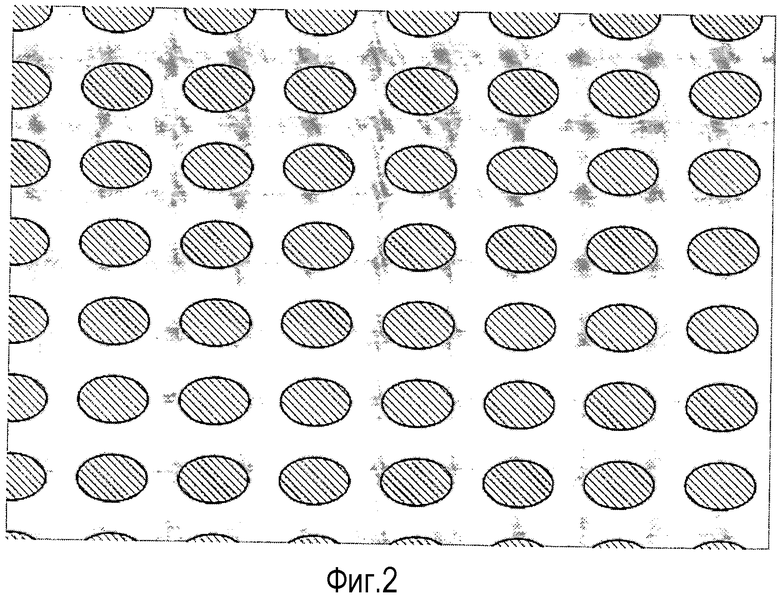

Фиг. 2 показывает фрагмент полученной голографическим методом мишени согласно изобретению с регулярным расположением островков оксида алюминия (заштрихованы), заделанных в алюминий - плоскую сетку (выделено серым).

Далее один вариант осуществления изобретения будет описан сначала на примере алюминиевой мишени. Алюминий является легкоплавким материалом. Если с помощью искрового напыления нужно получить оксид алюминия, то для алюминиевой мишени при типично применяющихся условиях напыления серьезной проблемой является отравление мишени. Как уже говорилось выше, способ повышения температуры плавления согласно уровню техники неприменим, так как оксид алюминия является очень хорошим изолятором.

В способе согласно изобретению частицы оксида алюминия мишени имеют размер приблизительно 50 мкм, но предпочтительно диаметр максимум 50 мкм, или же этот диаметр не должен существенно превышаться, чтобы соответствовать типичному значению диаметра искрового разряда. Из-за более высокой температуры плавления оксид алюминия не растворяется, и эти частицы алюминия заделаны в связную алюминиевую матрицу. Поэтому температура плавления мишени, в частности, при применении для нанесения покрытия, лежит тем выше, чем больше содержание оксида алюминия по сравнению с алюминием. Правда, было установлено, что при слишком низкой концентрации алюминия проводимость поверхности мишени слишком низкая, чтобы можно было работать в условиях стабильного искрового напыления. Поэтому в данном варианте осуществления применяется мишень с содержанием оксида алюминия, которое лежит ниже 70 об.%.

Для получения мишени могут применяться различные способы. Согласно первому варианту осуществления получение может быть реализовано известным способом порошковой металлургии. При этом алюминий измельчают в тонкий порошок, и оксид алюминия измельчают в тонкий порошок.

В соответствии с одним соответствующим изобретению способом получения мишени, который теперь будет описан в связи с фигурой 2, применяется метод голографического структурирования, при котором слой оксида алюминия структурируют в виде регулярной (правильной) решетки. Возникающие в результате этого канавки заполняют затем алюминием. Предпочтительно, оксид алюминия структурируют в двух направлениях x, y, так что появляются регулярные островки оксида алюминия, а сам алюминий как плоская сетка обеспечивает электрическую проводимость в обоих направлениях x, y.

Такие поверхностные структуры удается реализовать на больших площадях с периодом решетки от нескольких десятков нм до нескольких десятков мкм. Предпочтительно, применяют период решетки от 500 нм до 20 мкм, а особенно предпочтительно применяют период решетки в 2 мкм.

Способ, описанный выше в связи с алюминиевой матрицей и заделанным в нее оксидом алюминия, применим к любому электрическому изолятору, при условии, что он заделан в проводящую матрицу. При этом термин "матрица" следует истолковывать в широком смысле, так как матрица должна только обеспечивать возможность отведения электрических зарядов, так чтобы пятно искрового разряда всегда могло беспрепятственно перемещаться по проводящей поверхности.

Если должен быть образован слой с компонентом AlN, то можно таким же образом, как и описанный выше способ, заделать AlN в металлическую матрицу. Кроме того, можно описанные меры по изобретению для повышения температуры плавления комбинировать с мерами, известными из уровня техники. Например, чтобы получить слой TiAlN посредством искрового напыления, может быть применена мишень, в которой в качестве компонентов объединены металлический Ti, металлический Al, проводящее соединение TiN и изолятор AlN.

Однако в этом описании следует пояснить также еще один аспект настоящего изобретения. Специалисту известно, что обогащение зерен металлического алюминия кислородом из-за окисной пленки, которая действует как диффузионный барьер, создает трудности.

Как известно, именно при нитриде алюминия азот может диффундировать в алюминий на глубину несколько сотен (100) нм, т.е. AlN после возникновения на поверхности является достаточно проницаемым, так что дополнительный азот может диффундировать в более глубокие зоны алюминия. Известно, что в случае оксида алюминия это невозможно: уже первый, самый верхний слой оксида алюминия толщиной чаще всего лишь несколько нанометров образует сильный диффузионный барьер для дополнительного кислорода, так что дальнейшее, более глубоко идущее окисление не происходит. Этот факт хотя и способствует тому, что алюминиевое зеркало в оптике является стабильным, в связи с обсуждаемым здесь имеет то негативное последствие, что возникает недостаточно оксида алюминия.

Чтобы избежать описанной выше проблемы в процессе нанесения покрытия, для получения содержащих алюминий покрытий, которые предпочтительно имеют оксидную природу, согласно одному варианту осуществления применяется мишень, которая содержит заделанные в алюминиевую матрицу тонкодисперсные частицы, содержащие нитрид и алюминий. Эти частицы служат для повышения температуры плавления мишени, которое требуется для того, чтобы снизить неконтролируемое локальное расплавление легкоплавкого металлического алюминия, которое ведет к выбросам макрочастиц. Если затем в процессе искрового напыления подается кислород как технологический газ, то, как неожиданно было установлено, в таком случае образуются по существу не содержащие азота слои оксида алюминия. Возможно, AlN диссоциирует, и Al связывается в соединение с доступным кислородом.

В соответствии со способом нанесения покрытия согласно изобретению, необходимая энтальпия испарения мишени лежит выше энтальпии испарения чистого металла, но чуть ниже энтальпии испарения композиционного материала.

В рамках настоящего описания было доказано, что для искрового напыления могут применяться мишени из металлов, чьи нитриды и/или оксиды не являются электропроводящими, причем эти нитриды и/или оксиды могут быть заделаны в матрицу 4 металла в виде мелких непроводящих частиц, и что с содержащей этот композиционный материал мишенью с повышенной температурой плавления может проводиться искровое напыление, причем проблема сужения искрового разряда или нестабильность может быть заметно смягчена, если не предотвращена полностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛЯЕМАЯ МИШЕНЬ ИЗ СУПЕРСПЛАВА | 2018 |

|

RU2743536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕВ ОКСИДА МЕТАЛЛА ПОСРЕДСТВОМ ИСПАРЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ | 2009 |

|

RU2525949C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕВ ОКСИДА МЕТАЛЛА ЗАРАНЕЕ ЗАДАННОЙ СТРУКТУРЫ ПОСРЕДСТВОМ ИСПАРЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ | 2009 |

|

RU2528602C2 |

| СПОСОБ ОСАЖДЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩИХ СЛОЕВ | 2007 |

|

RU2461664C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ЦВЕТНОГО ОСТЕКЛЕНИЯ | 2018 |

|

RU2765376C2 |

| Способ изготовления керамических изделий из порошка | 2017 |

|

RU2704777C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| МИШЕНЬ ИЗ ДИБОРИДА ТИТАНА | 2011 |

|

RU2561624C2 |

| СЛОИ МОНООКСИДА МОЛИБДЕНА И ИХ ПОЛУЧЕНИЕ С ПОМОЩЬЮ PVD | 2011 |

|

RU2622553C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ | 1990 |

|

RU2086699C1 |

Изобретение относится к нанесению покрытий искровым напылением. Мишень для нанесения металлооксидного и/или металлонитридного покрытия включает металлическую матрицу с размещенным в ней неэлектропроводящим оксидом и/или нитридом металла. Металлическая матрица выполнена из того же металла, что и металл в оксиде и/или нитриде металла, и структурирована в виде связной сетки заполненных этим металлом канавок. Промежутки сетки заполнены оксидом и/или нитридом металла. Способ получения мишени включает голографическое структурирование металлической матрицы из алюминия и оксида алюминия с получением металлической матрицы в виде связной сетки заполненных алюминием канавок, промежутки которой заполнены оксидом алюминия. Изобретение обеспечивает нанесение непроводящего слоя с металлическими компонентами на подложку путем искрового напыления. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Мишень для нанесения металлооксидного и/или металлонитридного покрытия искровым напылением, включающая металлическую матрицу с размещенным в ней неэлектропроводящим оксидом и/или нитридом металла, отличающаяся тем, что металлическая матрица выполнена из того же металла, что и металл в оксиде и/или нитриде металла, и структурирована в виде связной сетки заполненных этим металлом канавок, промежутки которой заполнены оксидом и/или нитридом металла.

2. Мишень по п.1, отличающаяся тем, что она содержит алюминиевую матрицу, в которую внедрены непроводящие частицы оксида алюминия и/или частицы нитрида алюминия.

3. Мишень по п.2, отличающаяся тем, что частицы оксида алюминия в основном имеют диаметр, который меньше, чем типичный диаметр искрового разряда, и тем самым меньше 100 мкм, предпочтительно меньше 50 мкм.

4. Мишень по любому из пп.2 и 3, отличающаяся тем, что содержание оксида алюминия в алюминиевой матрице составляет менее 70 об.%.

5. Мишень по любому из пп.1-3, отличающаяся тем, что она получена методом порошковой металлургии.

6. Мишень по п.4, отличающаяся тем, что она получена методом порошковой металлургии.

7. Способ получения мишени для нанесения металлооксидного и/или металлонитридного покрытия искровым напылением по любому из пп.2-6, включающий голографическое структурирование металлической матрицы из алюминия и оксида алюминия с получением металлической матрицы в виде связной сетки заполненных алюминием канавок, промежутки которой заполнены оксидом алюминия.

| ЕР 1722003 A1, 15.11.2006 | |||

| US 5518597 A, 21.05.1996 | |||

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

Авторы

Даты

2013-12-20—Публикация

2009-08-10—Подача