Изобретение относится к металлообработке, а именно к электроэрозионным методам упрочнения и легирования поверхностей, и может быть использовано для нанесения покрытий из металла на другие токопроводящие материалы, например, для повышения износостойкости и восстановления размеров деталей машин, упрочнения и улучшения коррозионной стойкости различных инструментов.

Известен способ обработки металлов, сплавов и других токопроводящих материалов, заключающийся в сближении электрода-анода с легируемой поверхностью детали-катода, и при движении электрода через зону пробойных расстояний подаче, помимо импульса технологического тока, дополнительного импульса. Этот способ не позволяет значительно увеличить производительность обработки, а высокий разогрев электродов во время обработки приводит к термическому отпуску как термообработанных деталей, так и самого легирования слоя [1].

Наиболее близким к предлагаемому по технической сущности является способ электроискрового нанесения покрытий, когда на легирующий электрод-анод относительно обрабатываемой поверхности одновременно накладывают напряжение от генератора эрозирующих импульсов и ультразвуковые колебания от акустической системы [2].

Для реализации данного способа используются генераторы электроискровых импульсов с разобщенной связью между источником тока и искровым промежутком. Однако вследствие отсутствия согласования по времени между импульсами разрядного тока и ультразвуковыми колебаниями электрода, определяющих его положения к моменту искрового разряда, нарушается стабильность по интенсивности искровых разрядов, что ухудшает качество покрытия и снижает эффективность процесса легирования. Слои получаются тонкими, неравномерными по толщине, не превышающие 20 мкм. Кроме того, в зоне воздействия электрода значительно поднимается температура, приводящая к заметному снижению твердости наносимого слоя (снижение на 5-10 HRCэ).

Задачей, решаемой описываемым изобретением, является улучшение качества сплошности покрытия, повышение его твердости и толщины, а также увеличение производительности процесса.

Для решения поставленной задачи при реализации способа электроискрового нанесения покрытий на акустическую систему с закрепленным на конце ее электродом-анодом воздействуют периодическими сериями колебаний возбуждающего тока и получают на электроде-аноде импульсные ультразвуковые колебания, состоящие из стадий вынужденных и затухающих колебаний, при этом согласуют частоту следования серий колебаний электрического тока с частотой инициирования искровых разрядов, совмещая начало импульсов ультразвуковых колебаний электрода с моментом искрового разряда, а длительность действия импульса, включая обе стадии, вмещают в промежуток между искровыми разрядами.

В случае, когда на электрод-анод подают одновременно низкочастотные колебания для получения периодических разрядов при контактах электрода с обрабатываемой поверхностью детали, положение искрового разряда относительно колебательного движения электрода может быть различным и осуществляется известными способами при сближении, отводе и контакте электрода с деталью. Подача на электрод дополнительно импульсных ультразвуковых колебаний по предложенному способу не прерывает процесс его развития для указанных положений электрода в связи с невысокой амплитудой ультразвуковых колебаний на начальной стадии их генерации.

Так, например, при подаче тока разряда при подводе электрода к поверхности детали на последующей стадии контакта электрода с деталью возросшая амплитуда ультразвуковых колебаний оказывает уплотняющее деформирующее воздействие на наносимый слой покрытия, улучшает диффузионный процесс проникновения легирующих элементов и активирует поверхность детали перед очередным разрядом, а на стадии отведенного состояния способствует активации химических реакций образования на разогретой поверхности электрода нитрида металла и других соединений, а также улучшает процесс диспергирования и распыления материалов электрода на поверхность детали, особенно при повышенных частотах следования разрядов и их мощности. Порядок следования стадий контакта и отведенного состояния электрода относительно положения начала импульса ультразвукового колебания (для других вариантов подачи искрового разряда относительно положения электрода) не оказывает существенного влияния на качество получаемых покрытий на частотах следования искровых разрядов 100 Гц и более.

Способ реализуется также и для случая, когда образование необходимого рабочего межэлектродного зазора обеспечивается с помощью непериодических колебаний, возникающих вследствие шероховатости поверхности детали и упругого закрепления электрода.

Наложение импульсных ультразвуковых колебаний в этих случаях по предложенному способу также способствует улучшению качества покрытий и увеличению производительности процесса.

Для заданного периода следования искровых разрядов Т, длительность цикла генерации ультразвуковых колебаний Δtг, определяющего стадию вынужденных ультразвуковых колебаний электрода, находят из неравенства: Δtг+Δt3≤ T, , где Δtз - продолжительность стадии затухания ультразвуковых колебаний.

Убывание амплитуды звуковой волны после выключения источника можно определить экспериментально либо оценить по формуле: A(t) = Am•l-αct, где Am - максимальная амплитуда ультразвуковых колебаний: c - скорость звука; t - время, α - коэффициент поглощения звука для данного материала, используемого для изготовления применяемой колебательной системы.

В предлагаемом способе можно применять генераторы импульсов тока достаточно высокой мощности, обеспечивающих получение толстых покрытий (более 100 мкм). Наложение на легирующий электрод импульсных ультразвуковых колебаний не приводит к дополнительному разогреву слоя и его термическому отпуску.

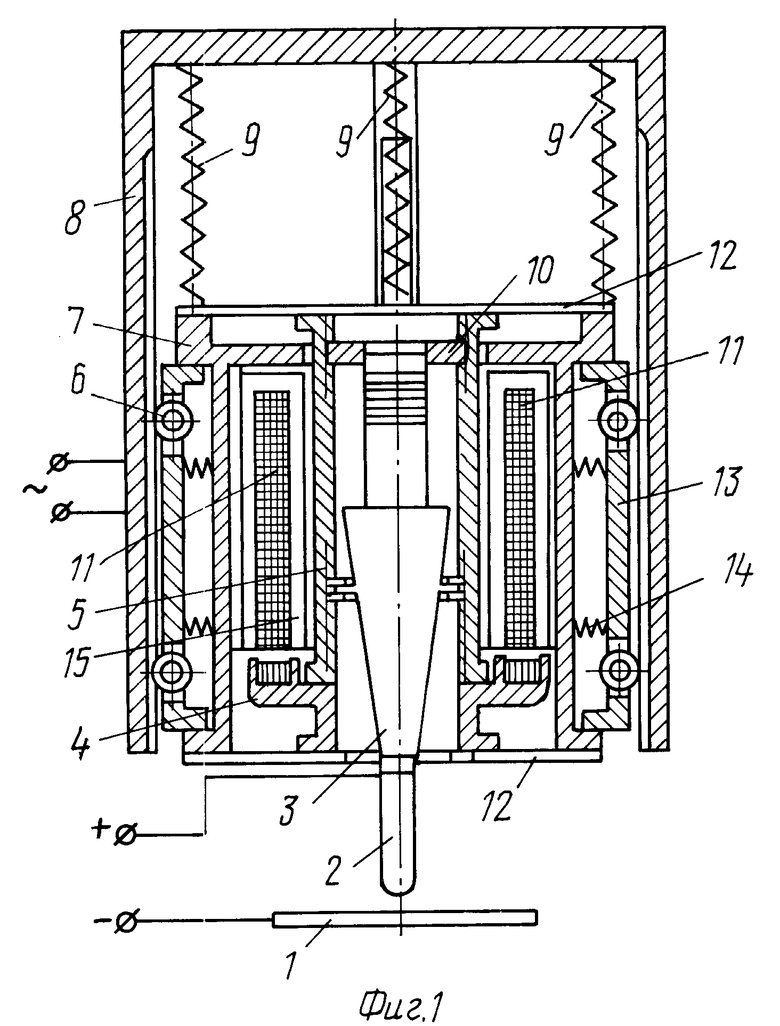

На фиг.1 приведен чертеж, раскрывающий выполнение конструкции применяемого инструмента; на фиг.2 - схема устройства, реализующего предлагаемый способ; на фиг. 3 - временные диаграммы процесса.

Искровой промежуток образован обрабатываемой деталью 1 и легирующим электродом 2, укрепленного на конце акустической системы 3, которая помещена внутри втулки 5 и крепится кольцом 10. Втулка соединяет между собой якорь электромагнитного вибратора 4 и две мембраны 12, обеспечивающих вертикальную низкочастотную вибрацию электрода при работе электромагнита. Тороидальная катушка электромагнита с обмоткой 11 и пластинами магнитопровода 15 размещена в корпусе 7, который может перемещаться вертикально при качении подшипников 6 по направляющим 8, а люфт между ними устраняется с помощью вкладышей 13 и пружин 14. Корпус вибратора подвешен на пружинах 9, создающих упруго подпружиненную мягкую посадку акустической системы с легирующим электродом.

На блок-схеме устройства представлена цепь управления генераций импульсных ультразвуковых колебаний, состоящая из искрового генератора 16, блока генерации периодических серий колебании возбуждающего электрического тока 17 для питания обмотки магнитострикционного преобразователя акустической системы 3 и блока регистрации момента искрового разряда 18.

Электромагнитный вибратор для получения низкочастотных колебаний акустической системы на схеме не показан.

Для осуществления процесса легирования инструмент размещают в приспособлении для плавной подачи его к обрабатываемой поверхности до контакта электрода с деталью. Регулируя необходимое давление электрода за счет поджатия пружин 9, обеспечивают запас их растяжения на расход электрода. Устройство включается в сеть, электроду 2 сообщается электромагнитная вибрация. При сближениях электрода с обрабатываемой поверхностью осуществляется искровой разряд, сигнал о котором фиксируется блоком регистрации момента искрового разряда 18 и передается блок генератора серий колебаний электрического тока 17 для осуществления запуска.

На фиг.3,а показана временная диаграмма низкочастотных колебаний электрода (S - смещение электрода), на фиг. 3,б,е - два крайних случая положения искрового разряда, соответствующих подаче тока разряда Ip при подводе и отводе электрода: на фиг.3,г - промежуточное положение искрового разряда при контакте электрода с поверхностью; на фиг. 3 в, а, ж - положения импульсов ультразвуковых колебаний для этих случаев (x- смещение электрода ультразвуковых колебаниях).

При этом начало импульсов ультразвуковых колебаний электрода совмещают с моментом искрового разряда, а длительность действия импульса, включая стадии вынужденных и затухающих колебаний, вмещают в промежуток искровыми разрядами.

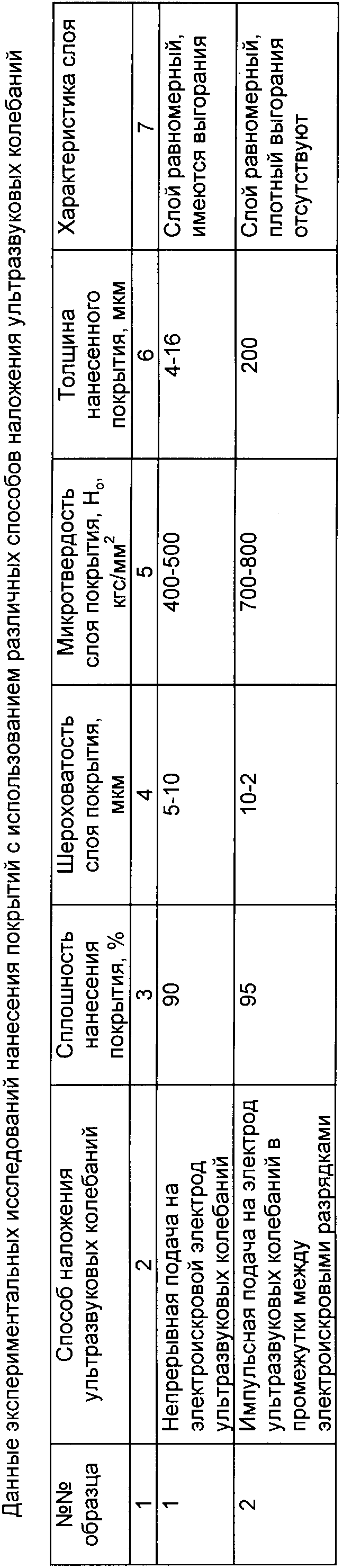

Экспериментальные исследования проводились с применением акустической системы мощностью 0,4 кВт, добротностью 60, частоте ультразвуковых колебаний 30 кГц, максимальной амплитуде колебаний Am=10 мкм, частотах электромагнитного вибратора 10-500 Гц. Выходное напряжение питающего генератора импульсного тока 20-35 В, сила тока 10-30 А. Покрытие проводилось на образцах деталей из стали 330•13. Легирующим электродом служит сплав КБХ.

Эксперименты проводились также для условий, когда на электрод подавались непрерывные ультразвуковые колебания. Способ реализован с применением генератора с выходным напряжением 80-160 В, величина емкости конденсатора 50 - 150 мкФ, частота следования импульсов тока разрядов 400-1000 Гц, частота ультразвуковых колебаний 30 кГц, амплитуда колебаний 10 мкм. Покрытие наносилось для тех же пар электродов.

Результаты экспериментальных исследований и данные металлографического анализа приведены в таблице.

Электроискровая обработка токопроводящих материалов для нанесения упрочняющих покрытий с наложением на вибрирующий электрод импульсных ультразвуковых колебаний позволяет качественные равномерные покрытия с высокой степенью сплошности, толщины и твердости. Избежать термический отпуск легированного покрытия и самих деталей.

Высокая твердость, значительная толщина, сплошность и низкая шероховатость получаемых покрытий позволяет рекомендовать предложенный способ для нанесения покрытий на различные детали и инструменты для повышения их износостойкости, твердости, а также улучшения коррозионной стойкости.

Срок службы многих видов инструментов увеличивается не менее, чем в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2074796C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1997 |

|

RU2132407C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2072282C1 |

Изобретение относится к области металлообработки и может быть использовано для нанесения покрытий металла на другие материалы. Способ осуществляют в условиях инициирования искровых разрядов между электродом-анодом и деталью-катодом с наложением на акустическую систему, на конце которой укреплен электрод-анод, периодических серий колебаний возбуждающего электрического тока так, чтобы на электроде-аноде формировались импульсные ультразвуковые колебания, состоящие из стадий вынужденных и затухающих колебаний, при этом согласуют частоту следования серий колебаний электрического тока с частотой иницирования искровых разрядов, совмещая начало импульсов ультразвуковых колебаний электрода с моментом искрового разряда, а длительность действия импульса, включая обе стадии, вмещают в промежуток между искровыми разрядами. Способ способствует увеличению эрозии электрода, позволяет получать качественный распыл легирующего материала, осуществлять уплотняющее деформирующее действие на наносимый слой покрытия, улучшая диффузионный процесс проникновения легирующих элементов с образованием интерметаллидов и других неравновесных мелкозернистых металлических систем. 1 з.п. ф-лы, 1 табл., 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 656793, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, патент, 56-5978, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-10—Публикация

1996-02-19—Подача