ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к пылеудаляющим системам и, в частности, к системам, которые включают в себя очищаемые искрогасители между источником искр и воспламеняющимся материалом, таким как пылеуловительная камера с матерчатыми фильтрами.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Искрогаситель является общим термином, использующимся для описания устройства, которое предназначено для предотвращения выхода воспламеняющихся материалов, таких как искры, в области, которые могут привести к воспламенению и возгоранию. Наиболее признанными искрогасителями являются устройства с проволочной сеткой, которые используются в качестве дефлекторов дымовых труб на дымовых или вентиляционных трубах для каминов и дровяных печей в домах и зданиях. В отличие от этого, пламегасители, такие как устройства, которые являются составной частью глушителя в сборе транспортного средства "высокой проходимости", используются для предотвращения выхода пламени из глушителей и вызывания возгораний.

Со вступлением более жестких требований по предотвращению загрязнений воздушной среды для многих отраслей промышленности, пылеуловительные камеры, содержащие тканевые фильтры, обычно представляют собой предпочтительные устройства для захвата твердых частиц. Однако промышленные применения, которые создают переносимые по воздуху искры, а также пыль и частицы, не могут использовать пылеуловительные камеры или тканевые фильтрующие материалы вследствие возможности возгораний тканевых фильтров, без использования эффективного искрогасящего устройства. Искрогасящие устройства, которые использовались с ограниченным успехом, в зависимости от объемов расхода газа и размеров частиц, включали в себя осадительные камеры дожита, мембраны, проволочные сетки, погруженные погружные трубы, циклонные сепараторы, мультициклонные сепараторы и датчики для приведения в действие водных струй. Однако системы датчиков и водных струй не являются эффективными на 100 процентов и часто отказывают вследствие множества факторов, включая отклонение, накопление грязи, коррозию или другие причины.

Несмотря на множество доступных в настоящее время устройств, остается потребность в искрогасителе, который является эффективным для удовлетворения определенного критичного критерия конструирования для промышленных применений, где возгорания и взрывы не могут быть допущены и где должно быть минимальное время простоя для искрогасителя и пылеудаляющей системы. Промышленности, которые могут создавать искры, которые могут вызвать возгорание или взрывы, включают, но не ограничиваются этим, литейное производство металлов для восстановления и обработки металлов, включающее высокотемпературные плавильные линии, шинкование металла, шлифование металла, сварку металла и полирование металлических частей; волокно и древесностружечную плиту, включая обработку волокна и древесностружечной плиты, а также пиление и очистку песком готовой плиты; химические промышленности, которые используют распылительные сушилки и пневмотранспортирование различных пылевидных материалов и порошков; пищевые промышленности, например сушка кофе, шоколада, табака, измельчение приправ и специй и пневмотранспортирование измельченных пищевых продуктов. Также включены все типы промышленных источников горения.

Ввиду вышеприведенного, изобретение обеспечивает искрогаситель, пылеудаляющую систему и систему предотвращения загрязнения, которая является эффективной по существу для предотвращения возгораний пылеуловительной камеры с матерчатыми фильтрами. Искрогаситель включает в себя корпус и множество вытянутых, разнесенных, клиновидных элементов, прикрепленных к вытянутому поддерживающему элементу, расположенному в области протекания газа корпуса. Клиновидные элементы имеют минимальный зазор между соседними клиновидными элементами, варьирующийся от около 50 до около 400 микрон.

В другом варианте осуществления, изобретение обеспечивает систему для предотвращения возникновения возгораний в пылеудаляющей системе с тканевым фильтром. Система включает в себя вытянутый корпус, имеющий первый конец и второй конец, удаленный от первого конца. Впуск для потока газа обеспечен в текучем взаимодействии с внутренней частью корпуса для протекания газа и частиц от источника в корпус.Выпуск для потока газа обеспечен в сообщении по потоку с корпусом для протекания газа и частиц из корпуса и в пылеудаляющую систему. Вытянутый искрогаситель расположен в корпусе между первым концом и вторым концом. Искрогаситель имеет множество разнесенных,

клиновидных элементов, имеющих зазор между соседними элементами, достаточный для прерывания потока воспламеняющихся частиц от источника в пылеудаляющую систему.

Другой вариант осуществления изобретения обеспечивает систему для предотвращения загрязнения в процессе загрузки коксовальной печи. Система включает в себя вытяжной колпак, расположенный над дверью коксовальной печи для удаления пыли, искр и копоти из печи, когда уголь загружается в печь. Вытянутый корпус прикреплен к выпускному вентиляционному отверстию вытяжного колпака. Корпус имеет первый конец и второй конец, удаленный от первого конца; впуск для потока газа, находящийся в сообщении по потоку с внутренней частью корпуса, для протекания газа и частиц из вытяжного колпака в корпус, выпуск для потока газа, находящийся в сообщении по потоку с корпусом, для протекания газа и частиц из корпуса и в пылеудаляющую систему, и вытянутый искрогаситель, расположенный в корпусе между первым концом и вторым концом. Искрогаситель имеет множество разнесенных, клиновидных элементов, имеющих минимальный зазор между соседними элементами, достаточный для прерывания потока воспламеняющихся частиц от источника в пылеудаляющую систему. Пылеудаляющая система обеспечена в сообщении по потоку с выпуском для потока газа корпуса.

Преимущества искрогасителя, описанного здесь, могут включать надежное исключение 100 процентов искр определенного минимального размера, по существу непрерывную работу искрогасителя, по сути, без простоя для технического обслуживания, уменьшенные до минимума перепады давления для расходов газа через искрогаситель, варьирующихся от около 140 до около 1400 кубических метров в минуту, способность искрогасителя выдерживать относительно высокие колеблющиеся температуры, вплоть до около 550°C, и обеспечение механически жесткого искрогасителя, который является подходящим для промышленных применений.

Дополнительные преимущества изобретения станут очевидными путем обращения к подробному описанию предпочтительных вариантов осуществления, рассматриваемого совместно с чертежами, которые показаны без соблюдения масштаба, на которых одинаковые ссылочные позиции обозначают одинаковые или аналогичные элементы на всех нескольких чертежах, где:

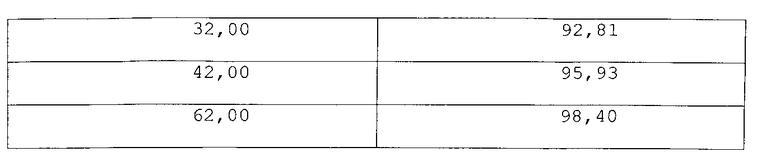

ФИГ.1 представляет собой вид сверху, без соблюдения масштаба, части вытяжного колпака и искрогасителя для пылеудаляющей системы в соответствии с изобретением;

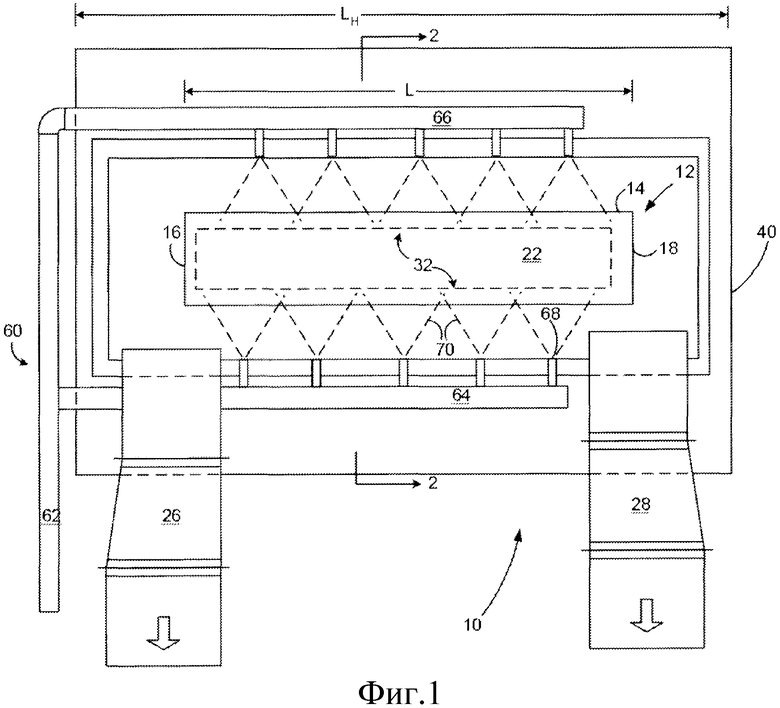

ФИГ.2 представляет собой разрез, без соблюдения масштаба, через часть вытяжного колпака и искрогасителя на ФИГ.1;

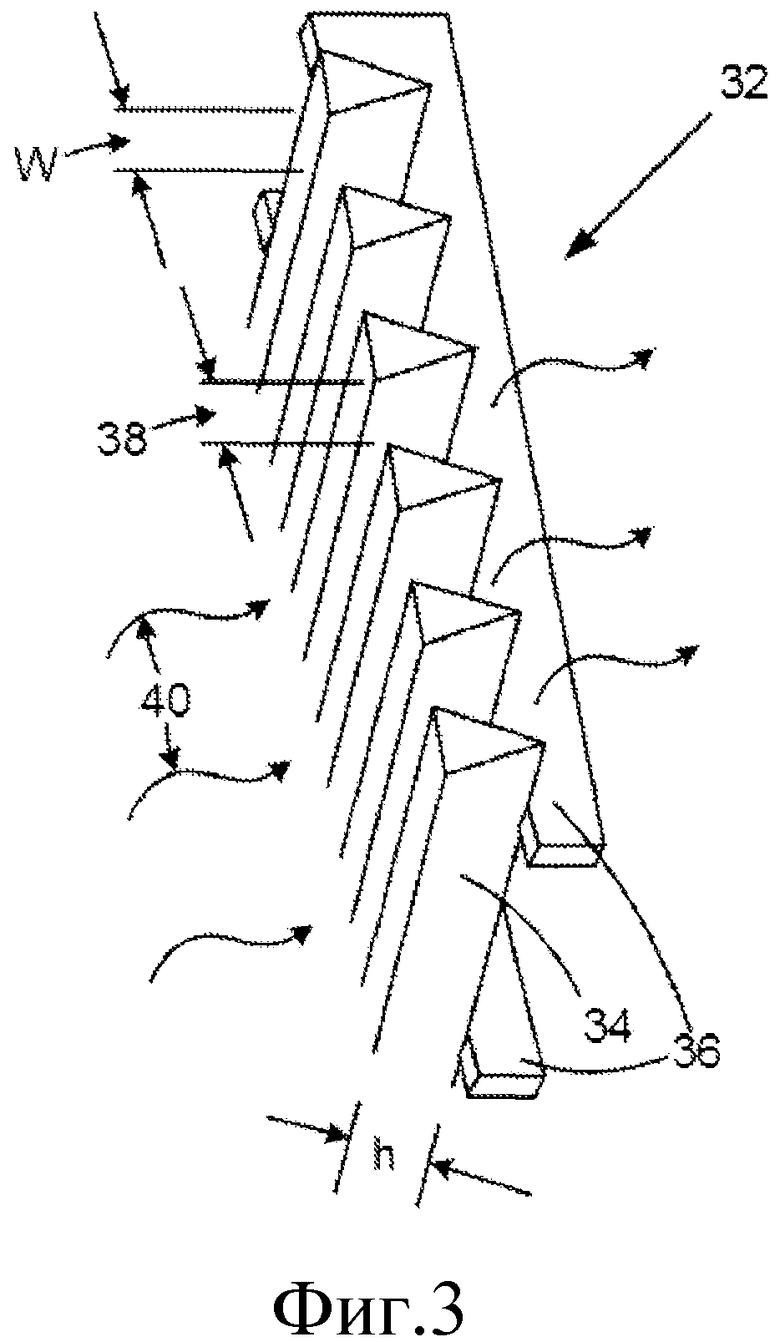

ФИГ.3 представляет собой перспективный вид, без соблюдения масштаба, части искрогасителя, показывающий клиновидный элемент искрогасителя в соответствии с изобретением;

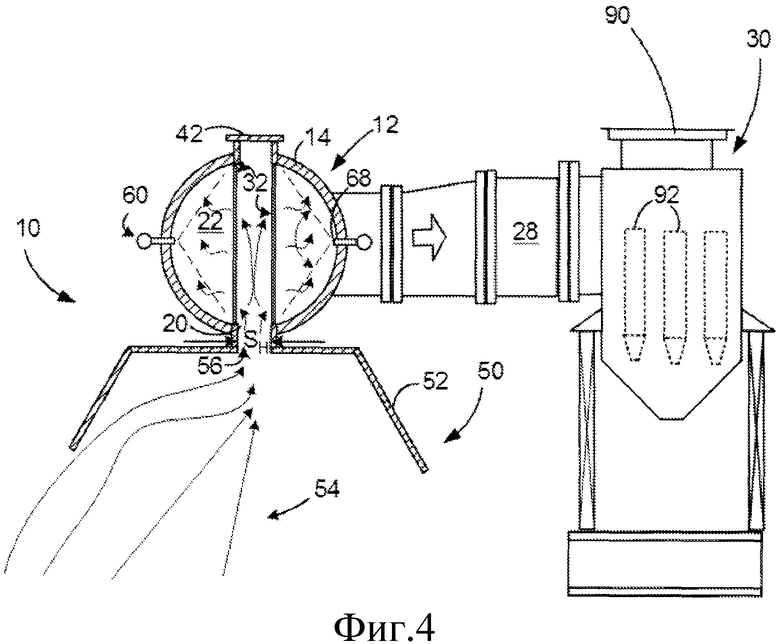

ФИГ.4 представляет собой схематичное изображение вытяжного колпака и пылеудаляющей системы, включающей искрогаситель в соответствии с изобретением; и

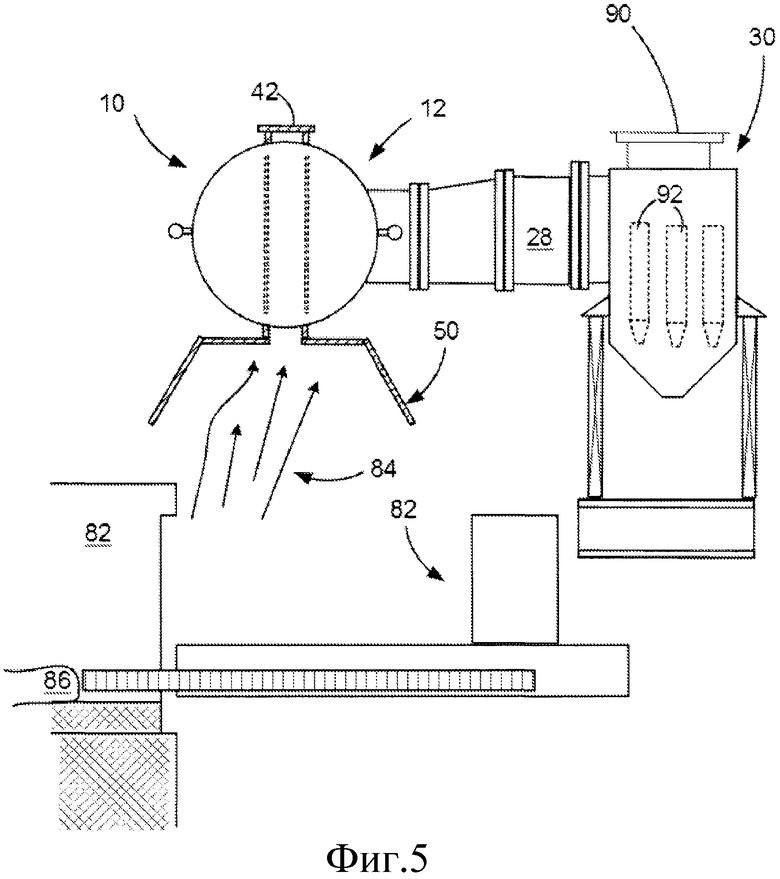

ФИГ.5 представляет собой схематичное изображение системы загрузки коксовальной печи, включающей пылеудаляющую систему и искрогаситель в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Для обеспечения искрогасителя, который является подходящим для промышленных применений, является желательным обеспечить устройство и систему, которая была бы подходящей для удовлетворения некоторого количества критичных параметров конструирования. В самом отдаленном отношении цель заключается в обеспечении устройства и системы, которая по существу исключает возможность эксплуатационных отказов, которые могут вызвать возгорания и/или взрывы.

Эффективная конструкция для искрогасителя непосредственно относится к размеру частицы для искрящей частицы. Однако существуют другие независимые переменные, которые следуют рассматривать, при конструировании искрогасителя. Например, температура искрящей частицы, удельная теплота искрящей частицы, горючесть пыли, собранной в расположенной дальше по ходу пылеудаляющей системе, и горючесть пылеудаляющего материала, использующегося в расположенной дальше по ходу пылеудаляющей системе, - все являются важными факторами для рассмотрения, чтобы обеспечить эффективную систему искрогасителя. Из вышеприведенных независимых переменных, размер искрящей частицы, температура искрящей частицы, удельная теплота искрящих частиц могут быть объединены в одну переменную, называемую "энергией воспламенения".

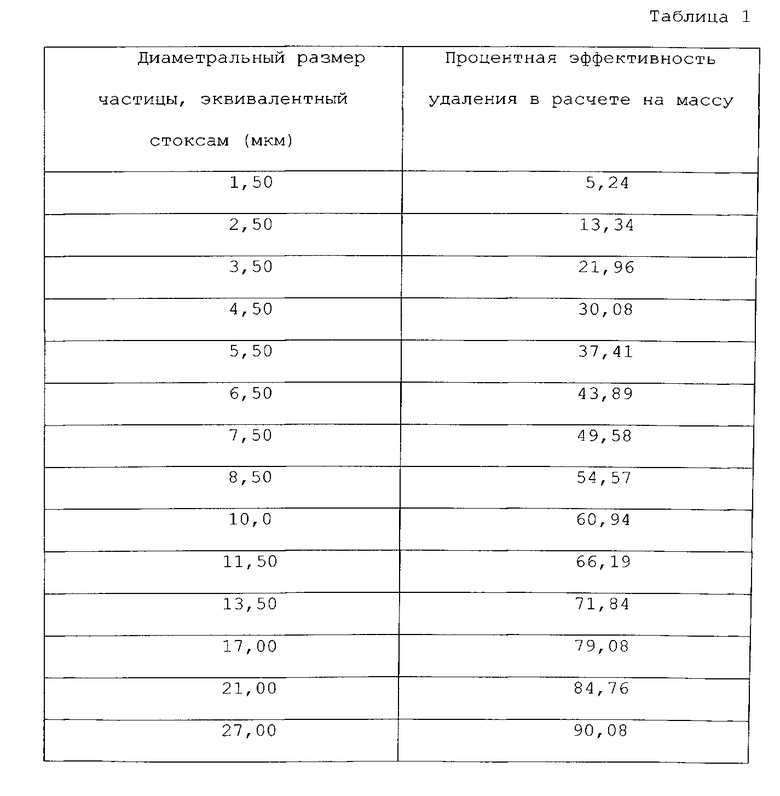

Взаимосвязь между энергией воспламенения искрящих частиц, горючестью собранной пыли и горючестью пылеудаляющего материала может использоваться для определения "максимального допустимого диаметра искры". В большинстве систем по предшествующему уровню техники, таких как описанные выше, полагаются на инерционное отделение искрящей частицы для наибольшей части. Однако инерционное отделение обычно только удаляет самые большие частицы с высокой эффективностью и не обеспечивает удаление по существу всех частиц, меньших, чем максимальный допустимый диаметр искры. Например, эффективность удаления частиц для обычного высокоэффективного циклона показана в нижеследующей таблице относительно размера частицы.

Как показано с помощью вышеприведенной таблицы, только частицы, достигающие в размере 62 микрон, могут удаляться с высокой степенью уверенности посредством использования высокоэффективного циклона. Соответственно, для расхода газа 850 кубических метров в минуту, вышеприведенный высокоэффективный циклон может иметь перепад давления 13,2 см воды, что может требовать мощность вентилятора в лошадиных силах (л.с.) около 40 л.с. Такой циклон может иметь габаритную высоту около 11 метров и диаметр корпуса 2 метра. Соответственно, высокоэффективный циклон имеет не только относительно низкую эффективность удаления для частиц, меньших, чем около 25 микрон, но и устройство является относительно большим и может требовать относительно большого количества энергии для работы.

Теперь со ссылкой на ФИГ.1-3 будут показаны устройство и система искрогасителя в соответствии с изобретением. ФИГ.1 представляет собой вид сверху, без соблюдения масштаба, системы 10 искрогасителя и вытяжного колпака. Составная часть искрогасителя 12 системы 10 включает в себя вытянутый корпус 14, имеющий первый конец 16 и второй конец 18, удаленный от первого конца 16. Впуск 20 для потока газа (ФИГ.2) обеспечен в корпусе 14 для сообщения потока газа с внутренней частью 22 корпуса 14. По меньшей мере один выпуск 26 для потока газа, расположенный рядом с первым концом 16 корпуса 14, обеспечен для протекания газа и частиц из корпуса 14 и в пылеудаляющую систему 30 (ФИГ.4), соединенную с выпуском 26. В зависимости от расхода газа через систему 10, второй выпуск 28 для потока газа может быть включен рядом со вторым концом корпуса 14.

В корпусе 14 расположена вытянутая составная часть 32 искрогасителя, расположенная между первым концом 16 и вторым концом 18 корпуса 14. Составная часть 32 искрогасителя включает в себя множество разнесенных, клиновидных элементов 34, которые неподвижно прикреплены к вытянутому поддерживающему элементу 36 для обеспечения по существу жесткой составной части 32 искрогасителя. Составная часть 32 искрогасителя имеет минимальный зазор 38 между соседними клиновидными элементами 34, который является достаточным для прерывания потока искрящих частиц от источника в пылеудаляющую систему 30. В зависимости от конкретного применения и требований расхода, зазор 38 может варьироваться от около 50 до около 500 микрон для обеспечения удаления по существу всех искрящих частиц, меньших, чем максимально допустимый диаметр искры, заданный выше.

С конкретным обращением к составной части 32 искрогасителя, все элементы составной части 32 могут быть выполнены из коррозионностойкого материала, такого как оцинкованная сталь, титан или нержавеющая сталь. Составная часть 32 искрогасителя может иметь высоту Н, варьирующуюся от около 0,3 метров до около 1,5 метра, и длину L в корпусе 14, варьирующуюся от около 1 метра до около 5 метров, для расходов газа, варьирующихся от около 7500 м3/ч до около 170000 м3/час. Каждый из элементов 34 составной части 32 может иметь ширину W, варьирующуюся от около 0,5 миллиметров до около 5,0 миллиметров, и высоту h, варьирующуюся от около 0,9 миллиметров до около 9,0 миллиметров.

Как показано на ФИГ.3, составная часть 32 искрогасителя, в сущности, обладает сопротивлением к закупориванию частицами, благодаря клиновидным элементам 34, причем поток через составную часть 32 искрогасителя перемещается в направлении стрелок 40. Посредством надлежащего выбора зазора 38, искрогаситель 12 может обеспечивать абсолютный барьер для любых искр или горячих осколков, которые имеют размер частицы, больше, чем зазор 38 между соседними элементами 34. Искрогаситель 12 может включать в себя закрывающий элемент 42 для обеспечения доступа во внутреннюю часть 22 искрогасителя 12 для технического обслуживания и ремонта составных частей искрогасителя 12.

Для направления потока газа, содержащего искрящие частицы, в искрогаситель 12, может использоваться вытянутый щелевой вытяжной колпак 50. Вытяжной колпак 50 включает в себя зонт 52 для захватывания выбросов от источника и направления выбросов, обозначенных стрелками 54, во впуск 20 для потока газа искрогасителя 12. Как и искрогаситель, вытяжной колпак 50 может быть выполнен из множества материалов, включая, но не ограничиваясь этим, оцинкованную сталь, титан, нержавеющую сталь и тому подобное. Для расходов газа, указанных выше, вытяжной колпак 50 может иметь габаритную длину LH от около 1 метра до около 10 метров и ширину SW щелевого отверстия, варьирующуюся от около 18 миллиметров до около 37 миллиметров. Щель 56 в вытяжном колпаке 50 обеспечивает по существу равномерное распределение потока газа в искрогаситель 12, таким образом эффективность удаления частиц поддерживается для значительно колеблющихся расходов газа.

Другая важная составная часть искрогасителя 12 представляет собой систему 60 струйной очистки. Система 60 струйной очистки включает в себя впускной канал 62 для текучей среды, который обеспечивает протекание текучей среды в коллекторы 64 и 66 для текучей среды, расположенные на противоположных сторонах искрогасителя 12. Коллекторы 64 и 66 для текучей среды обеспечивают текучую среду во множество разбрызгивающих сопел 68, расположенных во внутренней части 22 корпуса 14. Разбрызгивающие сопла 68 могут обеспечивать конусообразную струю 70 с углом конуса, варьирующимся от около 100 до около 130 градусов, для очистки частиц и осколков, которые могут скапливаться на элементах 34 составной части 32 искрогасителя. Сопла 68 могут быть выполнены из нержавеющей стали или другого коррозионностойкого материала, который может использоваться в высокотемпературных применениях и может обеспечивать расход текучей среды, варьирующийся от около 4 литров в минуту (л/мин) до около 20 л/мин с давлением, варьирующимся от около 3,4 атмосфер до около 6,8 атмосфер. Является желательным, чтобы конусообразные струи 70 накладывались таким образом, чтобы охватывать всю длину L составной части 32 искрогасителя. Также является желательным, чтобы элементы 34 составной части 32 искрогасителя были расположены по существу в вертикальном положении, таким образом, чтобы осколки и частицы, смытые с элементов 34, могли обратно падать вниз через щель 56 в вытяжном колпаке 50.

Необходимость очисти составной части 32 искрогасителя может определяться в зависимости от конкретного случая и может зависеть от того, содержат ли или нет выбросы липкие твердые частицы. Соответственно, разбрызгивающие сопла 68 могут автоматически или вручную регулироваться для периодической очистки составной части 32 искрогасителя.

Одно применение системы 10 искрогасителя в соответствии с изобретением может представлять собой загрузку коксовальной печи, в которой система 10 искрогасителя расположена рядом с открытой печью 80 и загрузочной машиной 82, как схематично показано на ФИГ.5. Когда печь загружается раскаленным коксом, копоть 84 выделяется из печи 80. Когда коксовальная печь 80 загружается коксом 86, большой объем газа, копоти и искрящих частиц 84 выделяется из печи 80. Копоть и искрящие частицы захватываются в газ 84, который заставляется посредством щелевой вытяжки 50 протекать через искрогаситель 12 для удаления искрящих частиц и затем в пылеудаляющую систему 30. Чистый газ выходит из выпуска 90 пылеудаляющей системы 30. Так как искрогаситель 12 удаляет по существу все искрящие частицы, может использоваться пылеудаляющая система 30, содержащая мешочные фильтры 92. Пылеудаляющая система 30 с мешочными фильтрами является более эффективной в удалении частиц из потока газа, образующегося в процессе загрузки коксовальной печи, чем другие пылеудаляющие системы.

Вышеприведенные варианты осуществления допускают значительное изменение на практике. Соответственно, варианты осуществления не предназначены для ограничения на конкретных иллюстративных примерах, изложенных здесь выше. Наоборот, вышеприведенные варианты осуществления подпадают под идею и объем прилагаемой формулы изобретения, включая их эквиваленты, доступные по закону.

Патентообладатели не намерены делать всеобщим достоянием какие-либо раскрытые варианты осуществления, и в тех случаях, когда какие-либо раскрытые модификации или альтернативы могут точно не подпадать под объем формулы изобретения, они рассматриваются как его часть по доктрине эквивалентов.

Группа изобретений относится к пылеудаляющим системам с тканевыми фильтрами. Система для уменьшения возникновения возгораний включает в себя вытянутый корпус, имеющий первый конец и второй конец, удаленный от первого конца. Впуск для потока газа обеспечен в сообщении по потоку с внутренней частью корпуса для протекания газа и частиц от источника в корпус. Выпуск для потока газа обеспечен в сообщении по потоку с корпусом для протекания газа и частиц из корпуса и в пылеудаляющую систему. Вытянутый искрогаситель расположен в корпусе между первым концом и вторым концом. Искрогаситель имеет множество разнесенных, клиновидных элементов, имеющих зазор между соседними элементами, достаточный для прерывания потока воспламеняющихся частиц от источника в пылеудаляющую систему. 3 н. и 17 з.п. ф-лы, 1 табл., 5 ил.

1. Система для предотвращения возникновения возгораний в пылеудаляющей системе с тканевым фильтром, содержащая вытянутый корпус, имеющий первый конец и второй конец, удаленный от первого конца, впуск для потока газа, находящийся в сообщении по потоку с внутренней частью корпуса, для протекания газа и частиц от источника в корпус, выпуск для потока газа, находящийся в сообщении по потоку с корпусом, для протекания газа и частиц из корпуса и в пылеудаляющую систему, и вытянутый искрогаситель, расположенный в корпусе между первым концом и вторым концом, при этом искрогаситель содержит множество разнесенных клиновидных элементов, имеющих минимальный зазор между соседними элементами, достаточный для прерывания потока воспламеняющихся частиц от источника в пылеудаляющую систему.

2. Система по п.1, отличающаяся тем, что она дополнительно содержит систему очистки искрогасителя, прикрепленную к корпусу для удаления частиц из искрогасителя.

3. Система по п.1, отличающаяся тем, что множество клиновидных элементов расположено в корпусе по существу с вертикальной ориентаций.

4. Система по п.1, отличающаяся тем, что минимальный зазор между соседними клиновидными элементами варьируется от 50 мкм до около 400 мкм.

5. Система по п.1, отличающаяся тем, что искрогаситель выполнен из нержавеющей стали.

6. Система по п.1, отличающаяся тем, что пылеудаляющая система содержит пылеуловительную камеру, имеющую тканевые мешочные фильтры в ней.

7. Система по п.1, отличающаяся тем, что она дополнительно содержит множество разбрызгивающих воду сопел в корпусе для очистки искрогасителя.

8. Система по п.1, отличающаяся тем, что она дополнительно содержит вытяжной колпак для удаления газа, содержащего искры и твердые частицы, для направления потока в корпус и через искрогаситель.

9. Система для предотвращения загрязнения окружающей среды в процессе загрузки коксовальной печи, содержащая вытяжной колпак, расположенный над открытой дверью коксовальной печи для удаления пыли, искр и копоти от загрузки угля в коксовальную печь, вытянутый корпус, прикрепленный к выпускному вентиляционному отверстию вытяжного колпака, при этом корпус имеет первый конец и второй конец, удаленный от первого конца, впуск для потока газа, находящийся в сообщении по потоку с внутренней частью корпуса, для протекания газа и частиц из вытяжного колпака в корпус, выпуск для потока газа, находящийся в сообщении по потоку с корпусом, для протекания газа и частиц из корпуса и в пылеудаляющую систему, и вытянутый искрогаситель, расположенный в корпусе между первым концом и вторым концом, при этом искрогаситель содержит множество разнесенных, клиновидных элементов, имеющих минимальный зазор между соседними элементами, достаточный для прерывания потока воспламеняющихся частиц от источника в пылеудаляющую систему, и

пылеудаляющую систему, находящуюся в сообщении по потоку с выпуском для потока газа корпуса.

10. Система по п.9, отличающаяся тем, что она дополнительно содержит систему очистки искрогасителя, прикрепленную к корпусу, для удаления частиц из искрогасителя.

11. Система по п.9, отличающаяся тем, что множество клиновидных элементов расположено в корпусе по существу с вертикальной ориентацией.

12. Система по п.9, отличающаяся тем, что минимальный зазор между соседними клиновидными элементами варьируется от 50 мкм до около 400 мкм.

13. Система по п.9, отличающаяся тем, что искрогаситель выполнен из нержавеющей стали.

14. Система по п.9, отличающаяся тем, что пылеудаляющая система содержит пылеуловительную камеру, имеющую тканевые мешочные фильтры в ней.

15. Система по п.9, отличающаяся тем, что она дополнительно содержит разбрызгивающие воду сопла в корпусе для разбрызгивания и очистки искрогасителя.

16. Искрогаситель для предотвращения возгораний в пылеудаляющей системе с тканевым фильтром, при этом искрогаситель содержит корпус и множество вытянутых, разнесенных клиновидных элементов, прикрепленных к вытянутому поддерживающему элементу, расположенному в области протекания газа корпуса, при этом клиновидные элементы имеют минимальный зазор между соседними клиновидными элементами, варьирующийся от около 50 до около 400 мкм.

17. Искрогаситель по п.16, отличающийся тем, что множество клиновидных элементов расположено в корпусе по существу с вертикальной ориентацией.

18. Искрогаситель по п.16, отличающийся тем, что искрогаситель выполнен из нержавеющей стали.

19. Искрогаситель по п.16, отличающийся тем, что он дополнительно содержит множество разбрызгивающих воду сопел, расположенных в корпусе для очистки искрогасителя.

20. Искрогаситель по п.19, отличающийся тем, что разбрызгивающие воду сопла обеспечивают конусообразную струю с углом конуса около 120°.

| US 4330372 A, 29.05.1981 | |||

| Графическое пособие по расшифровке фортепианных аккордов для игры на баяне | 1947 |

|

SU75646A1 |

| УСТАНОВКА БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА ИЗ ПЕЧЕЙ КОКСОВОЙ БАТАРЕИ | 2000 |

|

RU2184757C2 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ВРЕДНЫХ ВЕЩЕСТВ ПРИ ВЫДАЧЕ КОКСА ИЗ КОКСОВЫХ ПЕЧЕЙ | 2000 |

|

RU2177976C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ВРЕДНЫХ ВЕЩЕСТВ ПРИ ВЫДАЧЕ КОКСА ИЗ ГОРИЗОНТАЛЬНЫХ КОКСОВЫХ ПЕЧЕЙ | 2002 |

|

RU2215018C2 |

| Способ бездымной загрузки коксовых печей и устройство для его осуществления | 1986 |

|

SU1419138A1 |

Авторы

Даты

2013-12-20—Публикация

2010-01-15—Подача