ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в общем относится к системам и способам, и более конкретно, к установкам и методам определения склонности материала к образованию трещин при повторном нагревании.

УРОВЕНЬ ТЕХНИКИ

В нефтеперерабатывающей и нефтехимической промышленности в различных областях требуется применение высоких температур и давлений внутри реактора либо для удаления серы, либо для осуществления других требуемых химических реакций. Таким образом, стенки реактора должны выдерживать не только разрушительные характеристики химических веществ внутри реактора, но также изменяющиеся условия, т.е. температуру, давление и т.д. Для конструирования стенок реактора используют специальные материалы, подобные нержавеющей стали, которая включает различные легирующие добавки.

В последние годы для реакторных сосудов широко используют традиционную низколегированную хромомолибденовую сталь 2,25 Сr - 1 Мо. Реакторы обычно эксплуатируют при температуре ниже 450°С и при парциальном давлении водорода выше 10 МПа. Возрастающие потребности в более высоких эксплуатационных температурах/давлениях приводят к увеличению размера реактора, порождая проблемы, связанные с конструкцией, транспортировкой и воздействием высокотемпературного водорода в течение обслуживания реактора.

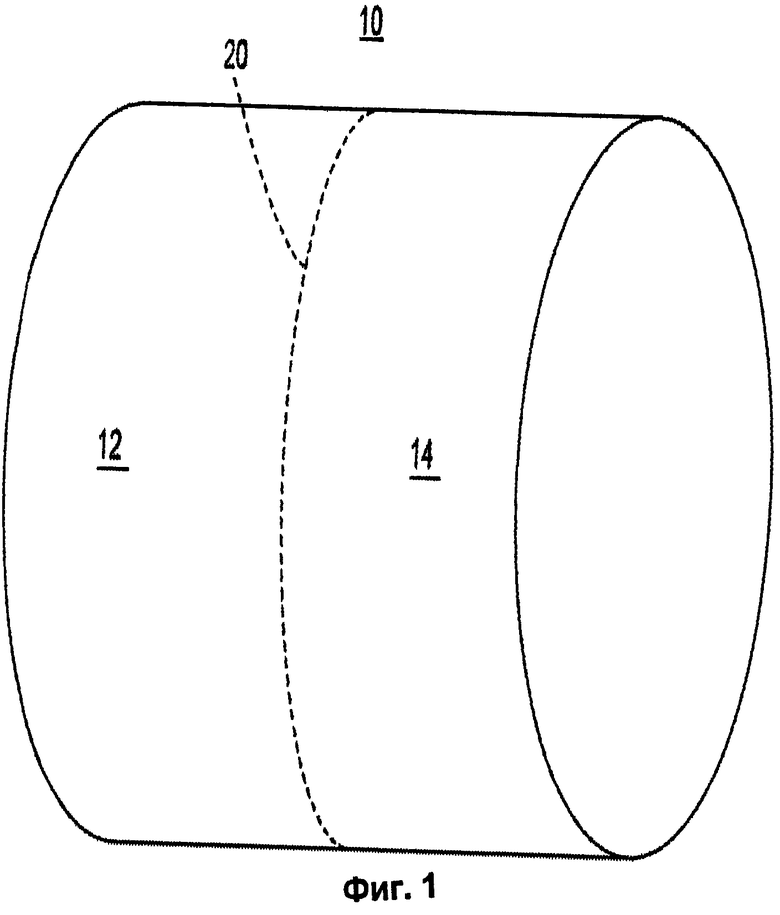

Для того, чтобы решить по меньшей мере эту последнюю проблему, было разработано новое поколение модифицированной ванадием Сr-Мо стали, и в Nuovo Pignone (филиал Genera) Electric, расположенный во Флоренции, Италия) был изготовлен первый реактор из стали 2,25 Cr-1Mo 0,25V для нефтехимической промышленности, который выдерживает высокие температуры и давления водорода. Реактор имеет толщину стенок более 250 мм, диаметр до 6 м, длину до 60 м и массу до 2000 тонн. На Фиг.1 показан такой реактор 10. Реактор можно эксплуатировать в высокотемпературной водородной атмосфере с высоким давлением. Для эффективного осуществления, например, реакции десульфуризации увеличивают рабочую температуру и давление, что приводит к увеличению толщины и общему масштабному увеличению размеров реактора. Таким образом, большие части 12 и 14 реактора 10 необходимо сваривать друг с другом в областях 20 соединения.

Материал (сталь 2,25 Cr 1Mo 0,25V) стенок реактора используют потому, что он проявляет подходящие свойства в отношении водородного охрупчивания, высокотемпературной водородной коррозии и нарушения сцепления покрытия, хорошую жесткость при низких температурах и повышенное сопротивление отпускному охрупчиванию.

Вследствие больших размеров реактора многие части, составляющие стенки реактора, необходимо сваривать друг с другом, как показано на Фиг.1. Процесс сварки вызывает остаточные напряжения в областях соединения из-за тепла, выделяемого во время процесса этого типа, и напряжения увеличиваются в силу большой толщины стенки.

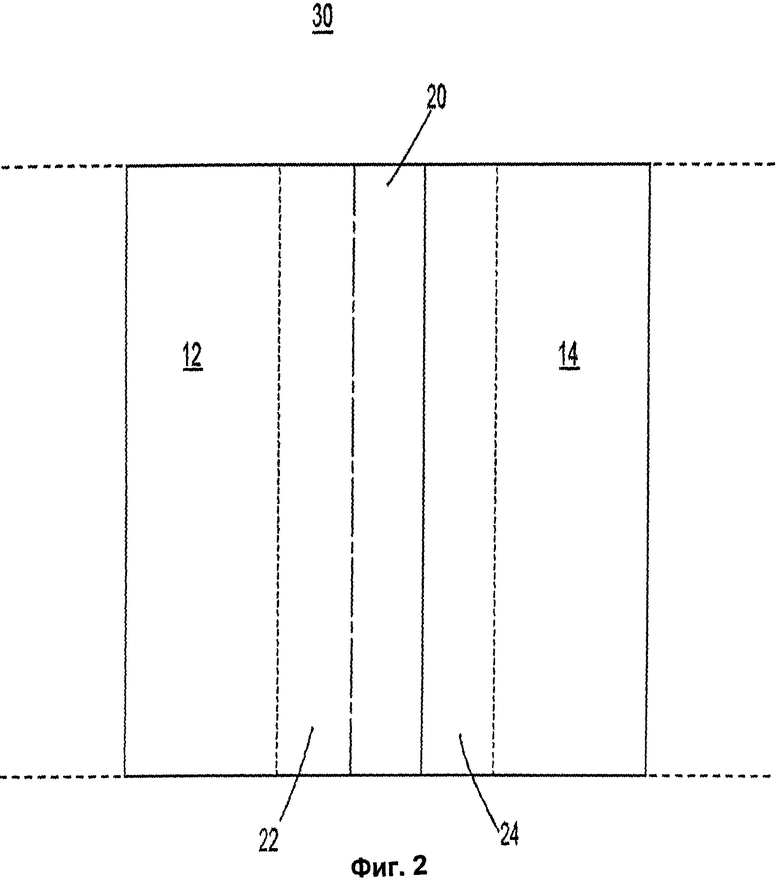

На Фиг.2 показана более подробно зона 30 сварки, которая включает части 12 и 14, соединенные друг с другом в зоне 20 сварного шва. Области частей 12 и 14, на свойства которых оказывает влияние тепло, выделяемое в процессе сварки, называют зонами термического влияния (ЗТВ) и они обозначены как зоны 22 и 24. Таким образом, зона термического влияния представляет собой зоны 22 и 24 основного материала, микроструктура и свойства которого изменены в результате сварки. Теплота от процесса сварки и последующее повторное охлаждение вызывают эти изменения в области, окружающей сварной шов. Степень и величина изменения свойств зависят в первую очередь от основного материала, присадочного металла при сварке и количества и концентрации тепла, подаваемого в процессе сварки. Для ослабления напряжений, возникающих в процессе сварки, можно применять термообработки, снимающие напряжение, как указано Американским Нефтяным Институтом (АРI), Американским Обществом Испытаний и Материалов (ASTM) и Американским Обществом Инженеров-Механиков (ASME).

Сочетание остаточного напряжения (i), образующегося при сварке внутри стенок реактора, со снимающей напряжение термообработкой (ii) приводит к возникновению явления образования трещин при повторном нагревании. Явление образования трещин при повторном нагревании возникает первоначально в течение применения отмеченной выше термообработки, например, в зоне 20 Фиг.2. Образование трещин при повторном нагревании происходит, когда зерна в граничных областях, при повышенных температурах, показывают меньшие или немного более слабые вязкие свойства, чем зерно, расположенное вдали от граничных областей (механизм разрушения при ползучести).

Существуют различные испытания для измерения опасности образования трещин при повторном нагревании. Одним таким испытанием является испытание Gleeble, которое обеспечивает качественные сведения о вязкости данной системы. Это испытание основано на том соображении, что область, наиболее склонная к образованию трещин при нагревании, представляет собой ЗТВ основного металла, в которой на границах зерен захватывались примеси из жидкости или низкопрочных твердых пленок, в то время, как зерна становились жесткими и прочными. Было также обнаружено, что если такие слабые пленки существуют в широком диапазоне температуры после затвердевания, то в сваренных материалах образуются трещины при нагревании в ЗТВ. Для определения диапазона, в котором сваренная ЗТВ имеет склонность к образованию трещин при нагревании, была принята концепция температуры нулевой прочности, как наиболее высокой температуры диапазона хрупкости, и были разработаны подходящие приспособления для ее измерения. Затем, за наиболее низкую температуру диапазона хрупкости, так называемую температуру нулевой пластичности, принимали температуру, при которой возникало 5% уменьшение площади при разрыве образца при нагревании.

Процедура испытания Gleeble требует, чтобы большое количество образцов было испытано на разрыв при нагревании со скоростями деформации, характерными для различных способов сварки (подводимой теплоты). Таким образом, было предложено и применено более простое испытание, испытание Varestraint, для изучения склонности к образованию трещин при нагревании сваренных сплавов. Испытание Varestrain включает изгиб испытываемой пластины, в то время, как получают наплавленный валик сварного шва вдоль длинной оси пластины. Первоначальное испытание Varestrain имело некоторые ограничения, например, сложности при контроле действительной величины деформации на внешней поверхности изгиба вследствие расположения нейтральной оси изгиба, которое изменялось в зависимости от прочности и деформации, распределенных между холодной и горячей частями образца во время изгиба.

Однако, обсуждавшиеся выше и другие испытания имеют недостаток в том, что они обеспечивают только качественные результаты и неселективные отклики на причины повреждений, т.е. эти испытания не способны воспроизводить реальные режимы термообработки (в показателях времени, температур и напряжения), которые используют во время производства.

Хотя эти качественные испытания в прошлом были способны гарантировать качество способов производства, настоящие разработки в Европе показывают, что проблемы образования трещин при повторном нагревании становятся актуальными для реакторов из 2,25 Cr 1 Mo 0,25 V, и существующие испытания уже не являются достаточными. Таким образом, требуется поддержка способа производства реальных деталей способом испытаний, способным определить количественно, а не только качественно, степень образования трещин при повторном нагревании.

Соответственно, было бы желательно предоставить системы и способы, которые способны преодолеть отмеченные выше ограничения и обеспечить испытания для определения склонности материала к образованию трещин при повторном нагревании.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному варианту осуществления изобретения, предложен способ определения склонности образца по меньшей мере из одного материала, включающего зону сварного шва, к образованию трещин при повторном нагревании. Способ включает измерение длины образца, приложение к образцу первого напряжения для достижения заданного удлинения образца, осуществление заданной термообработки удлиненного образца, приложение к образцу второго напряжения до разрушения его по меньшей мере на две различные части и определение склонности разрушенного образца к образования трещин при повторном нагревании.

Согласно другому варианту осуществления изобретения, предложена система для определения склонности образца из по меньшей мере одного материала, включающего зону сварного шва, к образованию трещин при повторном нагревании. Система включает интерфейс, сконфигурированный для получения первых данных от устройства для измерения длины, с помощью которого измеряют длину образца; получения вторых данных от устройства для приложения и измерения напряжения, установленного для приложения первого напряжения к образцу с целью достижения заданного удлинения образца, и для измерения напряжения в образце; получения третьих данных от устройства для нагрева, установленного для осуществления предварительно определенной термообработки удлиненного образца, и получения четвертых данных от устройства приложения и измерения напряжения, установленного для приложения второго напряжения к образцу до его разрушения по меньшей мере на две различные части. Система также включает процессор, соединенный с интерфейсом и сконфигурированный для управления устройством для измерения длины, устройством для приложения и измерения напряжения и устройством для нагрева, а также сконфигурированный для определения склонности разрушенного образца к образованию трещин, исходя из информации, получаемой от устройства для измерения длины, устройства для приложения и измерения напряжения и устройства для нагрева.

Согласно еще одному варианту осуществления изобретения, обеспечивают машиночитаемый носитель для хранения компьютерных выполняемых команд, в котором команды, при выполнении их процессором, заставляют процессор определять склонность образца из по меньшей мере одного материала, включающего зону сварного шва, к образованию трещин при повторном нагревании. Команды включают измерение длины образца, приложение к образцу первого напряжения для достижения заданного удлинения образца, осуществление заданной термообработки удлиненного образца, приложение к образцу второго напряжения до разрушения его по меньшей мере на две различные части и определение склонности разрушенного образца к образованию трещин при повторном нагревании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Приложенные чертежи, которые включены в техническое описание и составляют его часть, иллюстрируют одно или более воплощение и, совместно с описанием, поясняют эти воплощения.

Фиг.1 представляет собой схематический чертеж реактора;

Фиг.2 представляет собой схематический чертеж двух сваренных частей реактора Фиг.1;

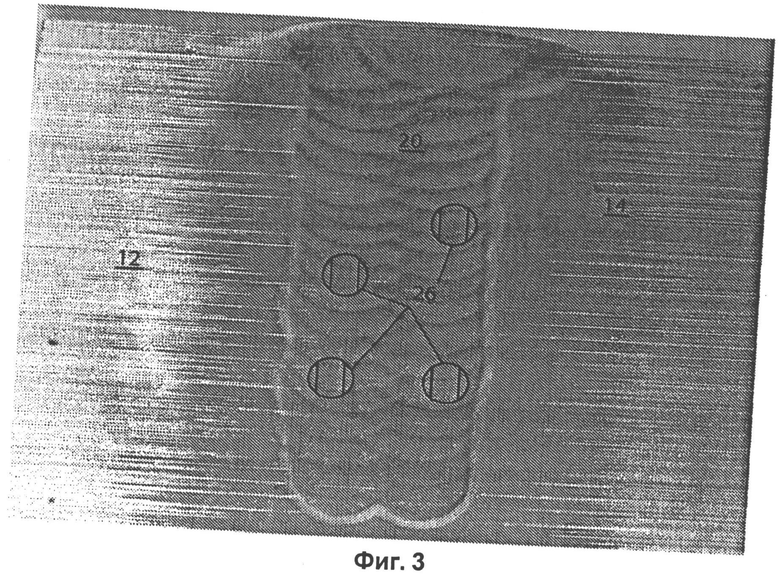

Фиг.3 представляет собой иллюстрацию зоны сварного шва согласно примеру воплощения;

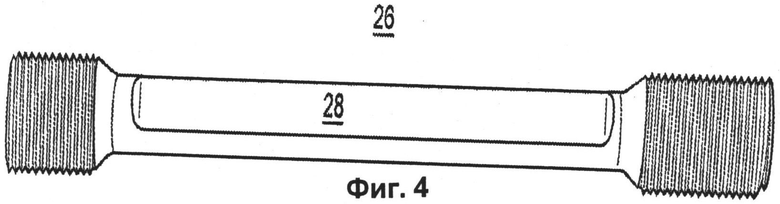

Фиг.4 представляет собой схематический чертеж образца зоны сварного шва согласно примеру воплощения;

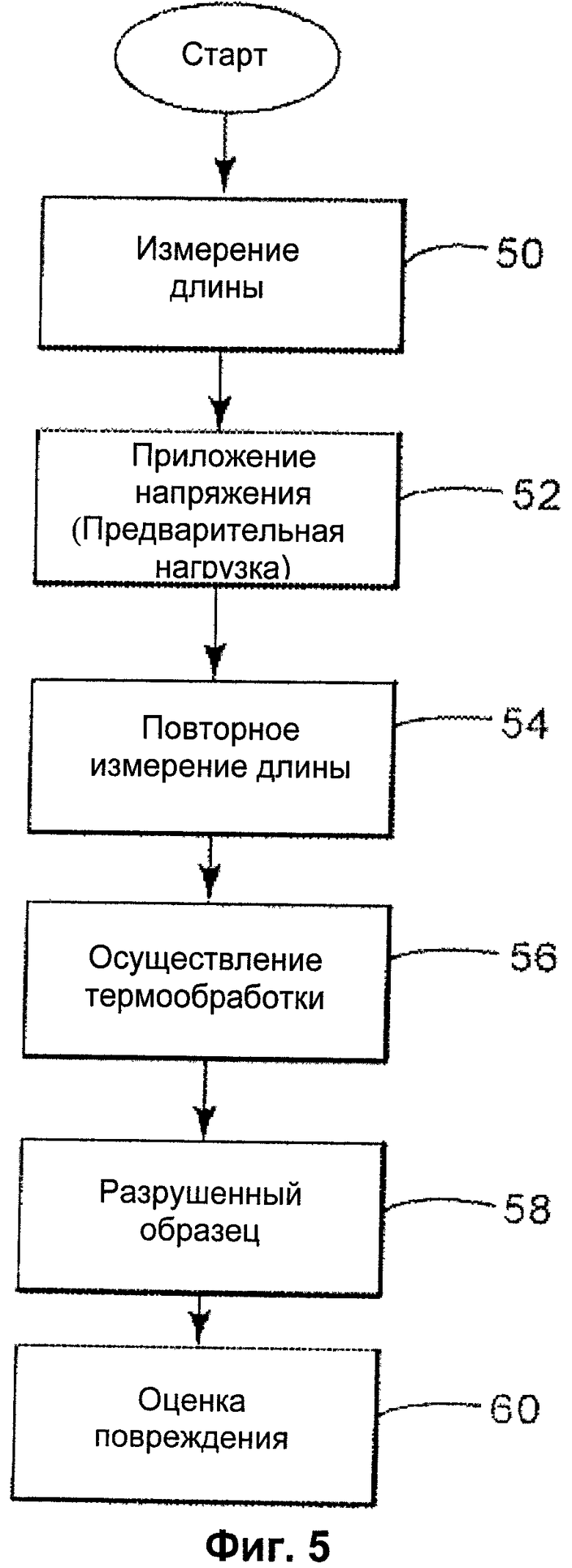

Фиг.5 представляет собой блок-схему, иллюстрирующую стадии способа определения склонности образца к образованию трещин при повторном нагревании согласно примеру воплощения;

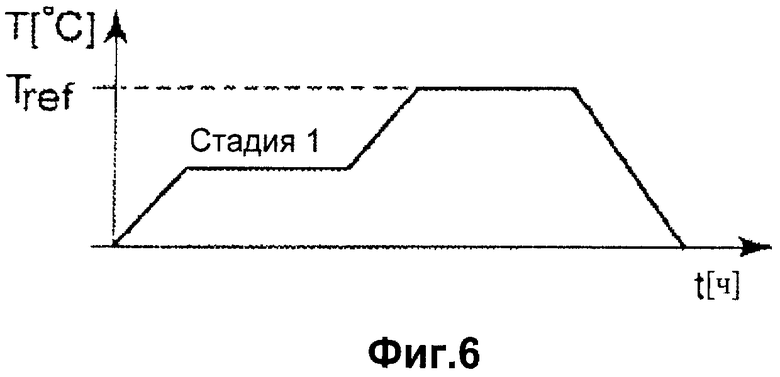

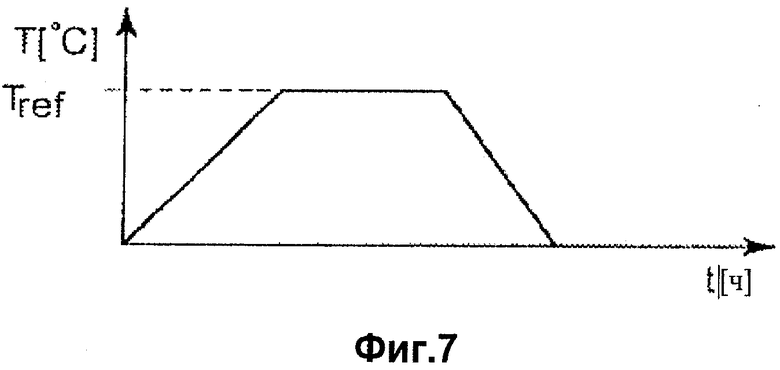

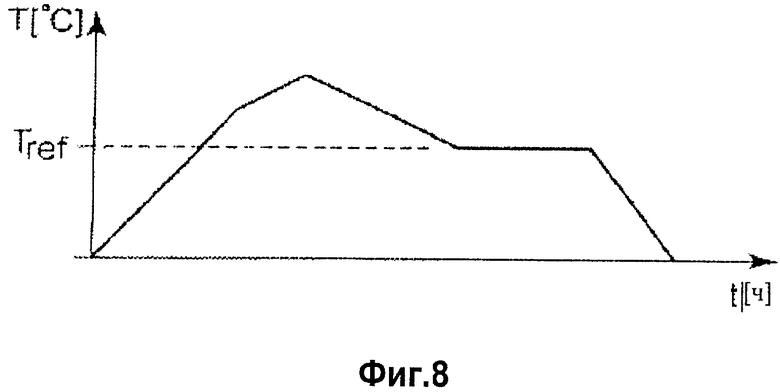

Фиг.6-8 иллюстрируют различные режимы термообработки, которые можно применить к образцу согласно примерам воплощения;

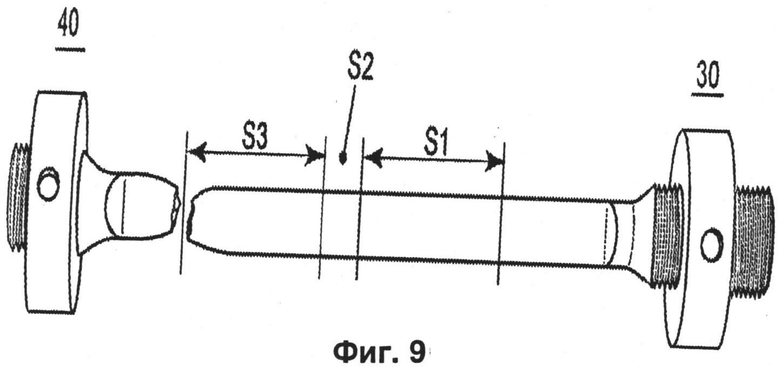

Фиг.9 представляет собой схематический чертеж разрушенного образца и сечения данного образца, проанализированные согласно примеру воплощения;

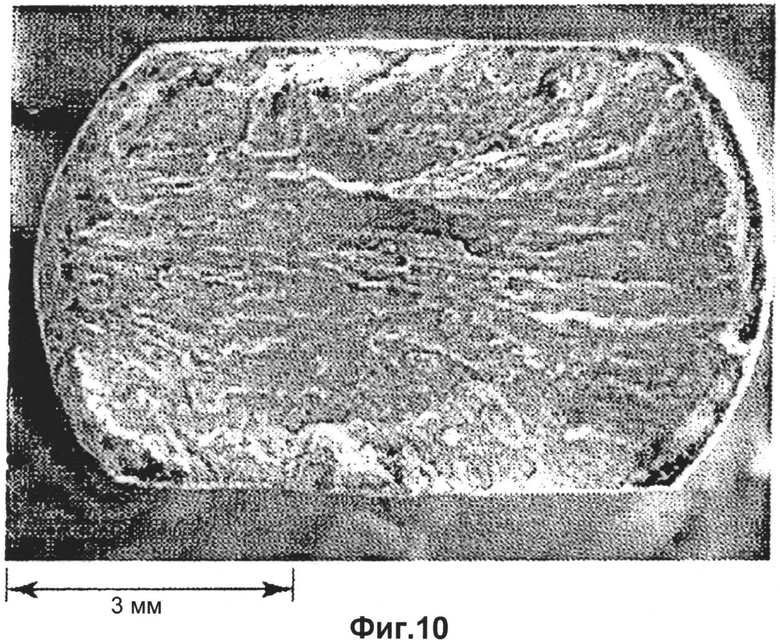

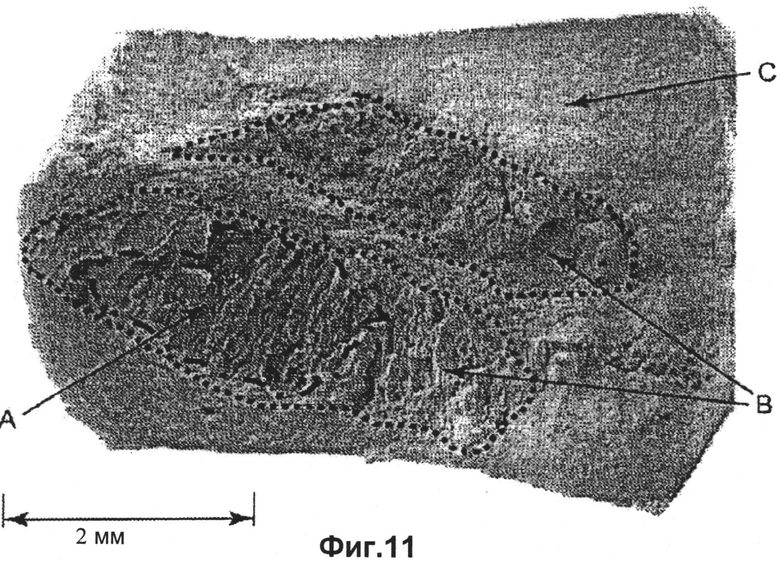

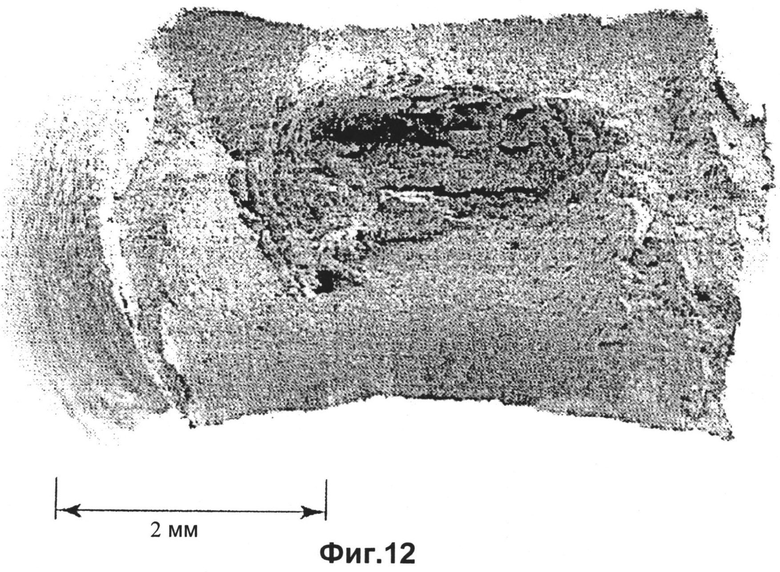

Фиг.10-12 иллюстрируют различные виды изломов, которые могут появляться в образце;

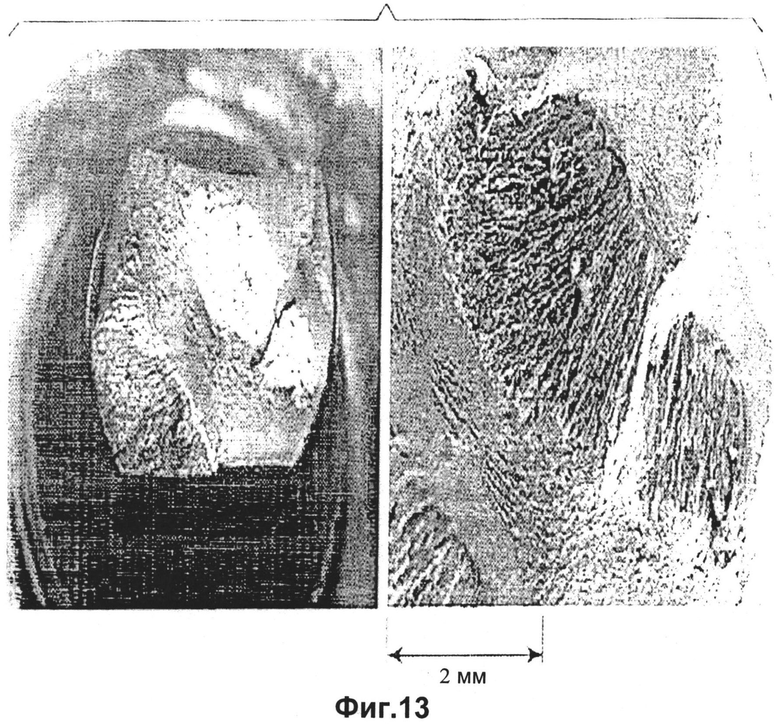

Фиг.13-16 иллюстрируют результаты испытаний образца, согласно различным примерам воплощения;

Фиг.17 иллюстрируют сравнение поверхностей излома и их микроструктуры для испытываемых образцов и существующих реакторов;

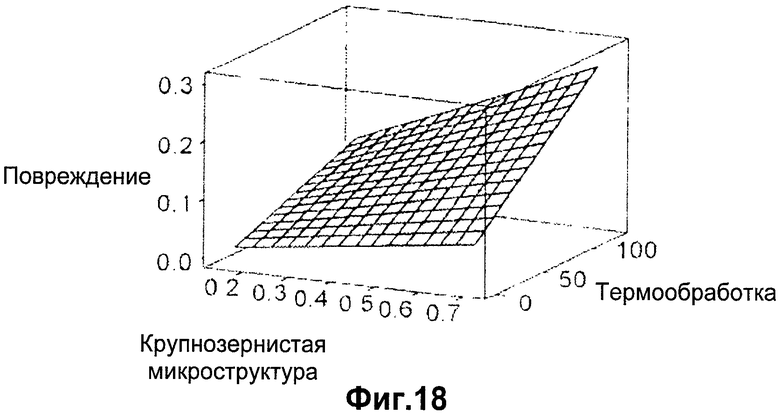

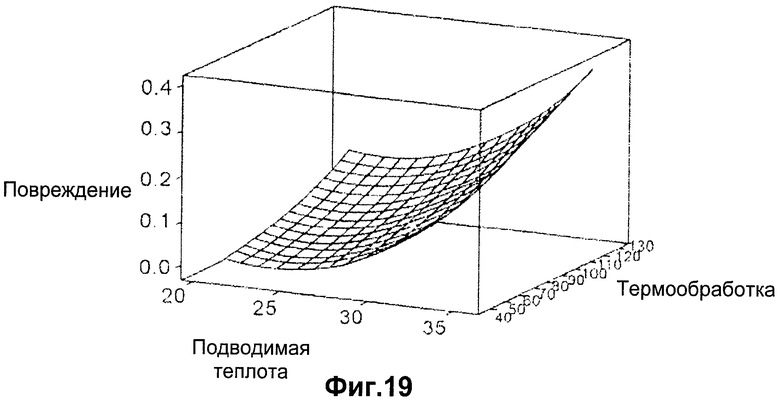

Фиг.18 и 19 представляют собой графики, показывающие зависимость повреждения образца от термообработки и крупнозернистой микроструктуры согласно примерам воплощения;

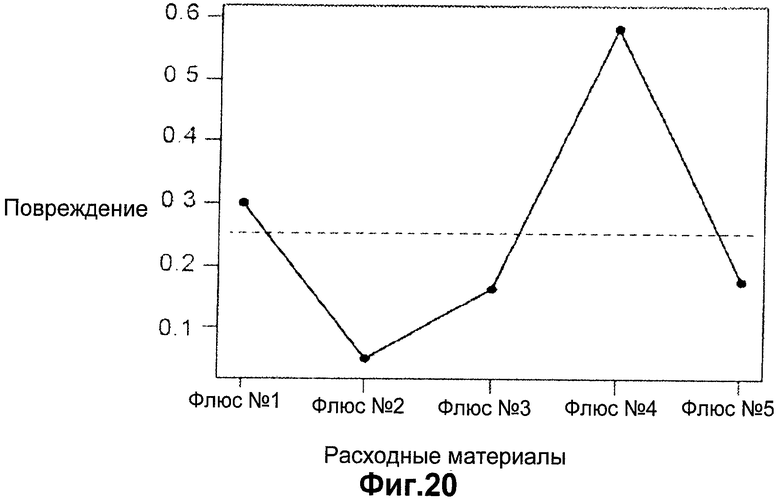

Фиг.20 представляет собой график, показывающий зависимость повреждения образца от расходных материалов согласно примеру воплощения;

Фиг.21 представляет собой схематическое изображение поверхности излома согласно примеру воплощения;

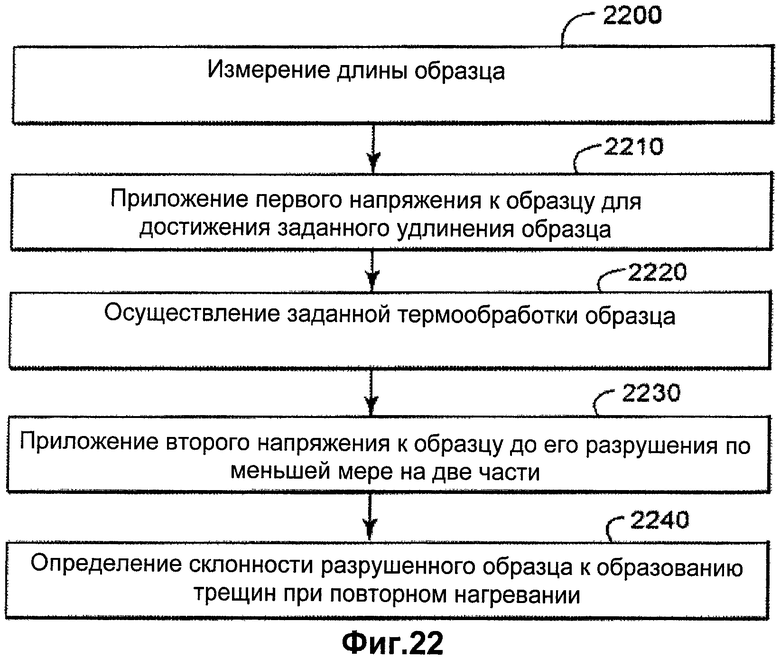

Фиг.22 представляет собой блок-схему, иллюстрирующую стадии определения склонности материала к образованию трещин при повторном нагревании согласно примеру воплощения;

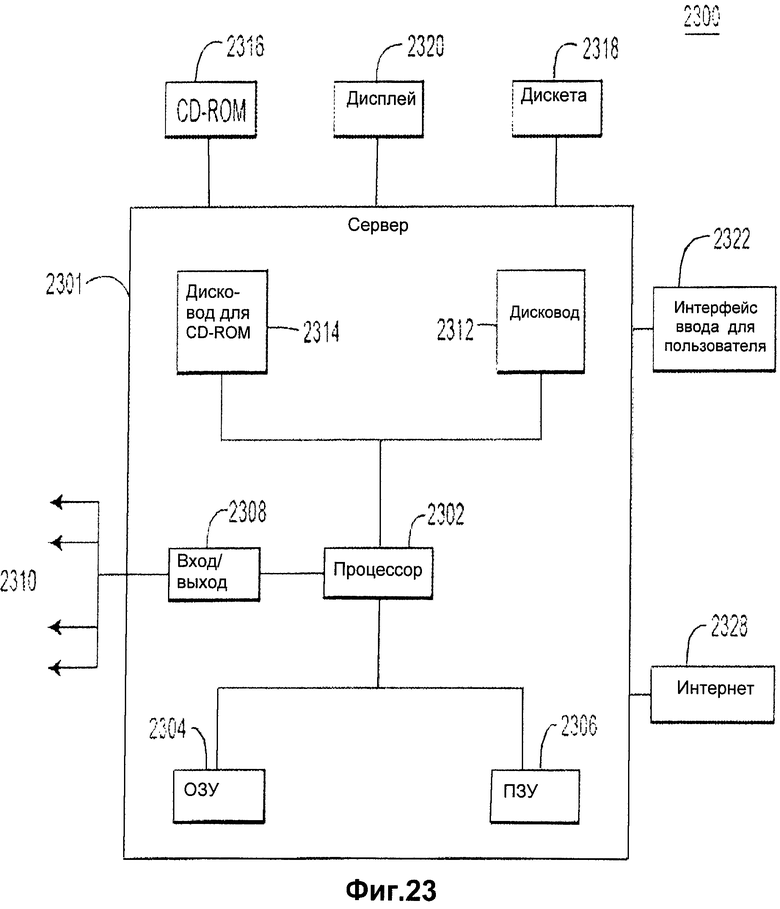

Фиг.23 представляет собой схему компьютерной системы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следующее описание примеров осуществления относится к приложенным чертежам. Одинаковые позиции на различных чертежах обозначают те же самые или похожие элементы. Нижеследующее подробное описание не ограничивает изобретение. Вместо этого, объем изобретения определен прилагаемой формулой изобретения. Для простоты следующие воплощения обсуждают в связи с терминологией и структурой химического реактора. Однако в дальнейшем, рассматриваемые воплощения не ограничены этим реактором, но их можно применять к другим реакторам или сваренным частям.

Ссылка в описании на «одно воплощение» или «воплощение» означает, что отличительный признак, конструкция или характеристика, описанная в связи с воплощением, включена по меньшей мере в одно воплощение. Таким образом, появление выражений «в одном воплощении» или «в воплощении» в различных местах описания не обязательно относится к одному и тому же воплощению. Кроме того, признаки, конструкции или характеристики можно сочетать любым подходящим образом в одном или более воплощениях.

Повреждение при образовании трещин при повторном нагревании было обнаружено в сварных соединениях различных реакторов, например, реакторов гидрокрекинга. Для этих реакторов характерны тяжелые стенки с толстыми сварными швами. Эти соединения получают, например, способом дуговой сварки под флюсом (ДСФ), используя в качестве основного материала сталь 2,25 Cr 1 Mo 0,25 V. При повторном нагревании образуются зародыши трещин при термообработке реакторов при температурах от 600 до 800°С.

В настоящее время не существует известного приемлемого или эффективного способа снижения этой опасности. Следующие примеры воплощения представляют методики проведения испытаний, способные предоставить качественные данные о зарождении трещин, которые поддерживают производство реальных деталей без влияния на время производственного цикла. Таким образом, согласно примеру воплощения, предложенный способ испытания способен имитировать реальное поведение сварных соединений в показателях склонности к явлению образования трещин при повторном нагревании. Испытание можно проводить, используя деструктивный подход, на образцах, полученных непосредственно из сварного соединения, после того, как образцы подвергали термообработке и напряжению, как в существующих реакторах, чтобы имитировать настолько близко, насколько это возможно, условия, испытываемые реальными деталями реактора.

Основываясь на испытаниях, рассматриваемых ниже более подробно, возможно выбрать сварочные материалы, которые являются менее склонными к образованию трещин при повторном нагревании, оптимизируя параметры сварки (например, подводимая теплота, вид тока, двойная или одиночная проволока, диаметр проволоки и т.д.) и оптимизируя параметры термообработки, используя в качестве основного материала, например, 2,25 Сr - 1 Mo - 0,25 V. Поэтому, некоторые преимущества одного или более примеров воплощения включают производство реакторов, не требующих дорогих и сложных восстановительных работ, обусловленных повреждением вследствие образования трещин при повторном нагревании, и достижение высокой уверенности в качестве продукта, так как трещины, образующиеся при повторном нагревании, часто сложно определить неразрушающим испытанием после создания реактора.

Предложенные в примерах воплощения испытания можно выполнить без влияния на производственный процесс, так как эти испытания являются испытаниями в режиме реального времени и могут быть использованы каждый раз, когда возникают изменения как в подаче материалов, так и в параметрах сварки и подводимого тепла. Также с этими испытаниями возможно до начала производства реактора проверить склонность материалов к образованию трещин при повторном нагревании и предотвратить изготовление поврежденных деталей для реактора.

Согласно примеру воплощения, испытываемый образец 26 выбирали из реального сварного соединения 20, как показано на Фиг.3. Образец 26 можно было полностью отобрать из внутренней части сварного соединения 20. Один такой образец 26 показан на Фиг.4. Образец 26, показанный на Фиг.4, может иметь форму прямоугольной призмы. Плоские грани этого образца можно использовать для установки тензометрических датчиков и/или термопар для придания образцу требуемого удлинения и температуры. Эти элементы можно соединить с интерфейсом компьютера для управления посредством компьютерной системы. Альтернативно, этими элементами может управлять оператор. Кроме того, можно снимать выходные сигналы этих элементов, либо при помощи компьютерной системы, либо посредством действий оператора, для обеспечения базы данных, включающей температуры и напряжения, приложенные к образцу. Однако также можно использовать другие формы. Согласно примеру воплощению, плоская грань 28 образца 26, показанная на Фиг.4, может быть параллельна ориентации зерен материала.

Далее рассмотрена методика определения склонности к образованию трещин при повторном нагревании образца (пробы) согласно примеру воплощения. Как показано на Фиг.5, размер образца 26 измеряют на стадии 50. Размер образца 26 можно измерить, например, микрометром или при помощи оптоэлектронного устройства, которым можно управлять посредством компьютерной системы. Образец можно установить, например, в держателе (не показан), который удерживает образец. Для крепления образца к держателю так, чтобы образец не двигался относительно держателя при приложении напряжения посредством гидравлического устройства, можно использовать различные механические средства, известные специалисту в данной области техники. Размер образца можно повторно измерить после того, как механические средства обеспечат неподвижность образца в держателе. Одну из операций первого или второго измерения стадии 50 можно пропустить в примере воплощения.

Можно приложить предварительную нагрузку к образцу 26 на стадии 52 посредством гидравлического устройства. Величина предварительной нагрузки, которая является нагрузкой, приложенной до того, как возникает снятие напряжения, вызванное термообработкой, может быть близкой или ниже величины предела текучести образца или величин остаточного напряжения, измеренных на существующей сваренной детали. Величина предела текучести является определенной для каждого сочетания основного материала и сварочного материала, то есть данная величина зависит от свариваемого материала, включенного в образец, в то время как остаточное напряжение зависит от способов/параметров сварки и от применяемой термообработки. Согласно примеру воплощения, приложенная к образцу 26 предварительная нагрузка является такой, что для этого вида образца достигается удлинение от 0,3 до 0,4 мм. Длина образца может составлять от 50 до 500 мм. Подразумевается, что это удлинение приведено в качестве примера и не ограничивает примеры воплощения. Фактически это удлинение вычисляют, исходя из длины образца.

После приложения предварительной нагрузки устройство для приложения усилия извлекают из держателя и повторно измеряют длину образца, чтобы проверить, получена ли требуемая величина удлинения. Требуемое удлинение для образца 26 может составлять от 0,2% до 0,3% длины образца. Если величина требуемого удлинения не достигнута, можно повторять стадии 52 и 54 до тех пор, пока не будет достигнуто требуемое удлинение. После того, как требуемое удлинение достигнуто, образец извлекают из держателя, и его можно поместить в теплоизлучающее устройство, например, в печь, для его нагрева, как рассмотрено далее.

Как рассмотрено далее, к образцу можно применить три различных режима термообработки. Однако можно также применять другую термообработку, и три рассматриваемые термообработки не ограничивают пример воплощения и также не являются исчерпывающими. Одну из термообработок применяют к образцу на стадии 56. Указанные три термообработки показаны на Фиг.6-8. На Фиг.6 показана термообработка, характеризующаяся медленным изменением температуры со стадией 1 при критической температуре, на Фиг.7 показано промежуточное изменение температуры, и на Фиг.8 - два режима изменения температуры с превышением базовой температуры выдержки. Tref может составлять 675°С, изменение температуры можно осуществлять со скоростью от 5 до 20°С/час, время выдержки может составлять от 5 до 10 часов и критическая температура может составлять 650°С. Однако специалистам в данной области техники необходимо понимать, что эти величины приведены в качестве примера и не являются применимыми для всех основных материалов. Эти конкретные величины были применены в данном примере воплощения к основному материалу из 2,25 Сr - 1 Mo - 0.25 V.

Длину образца 26 можно снова измерить на стадии 56, и затем на стадии 58 к образцу прилагают другое усилие до разрушения образца. Образец может разрушаться в ходе приложения второго усилия по одному из ряда путей:

расщепление, трансзеренное вязкое разрушение, межзеренное чистое хрупкое или межзеренное вязкое разрушение, или посредством других механизмов. Разрушение может происходить в присутствии пластической деформации или без нее. Эти характеристики анализируют для разрушенного образца 26 на стадии 60 по Фиг.5. Согласно примеру воплощения, рассматривают три различных металлографических сечения для каждого образца. Сечения S1 и S3 представляют собой продольные сечения и сечение S2 представляет собой поперечное сечение, как показано на Фиг.9. Однако, согласно другому примеру воплощения, используют по меньшей мере два сечения, то есть S1 и S2. Согласно примеру воплощения, эти три сечения рассматривают на одной и той же части 30 образца 26. Выполняют различные испытания на микрографических поверхностях этих сечений S1-S3, например, проверку расположения повреждения при образовании трещин при повторном нагревании на S1 и S3 и проверку типа зернистой структуры на S2. Сечение 40 образца 26, показанное на Фиг.9, можно использовать для анализа поверхности излома, такого как, например, сравнения хрупкой поверхности с пластичной поверхностью с помощью растрового электронного микроскопа (РЭМ).

Межзеренное разрушение представляет собой разрушение, которое проходит по границам зерен материала. Если материал обладает структурой с множеством кристаллических решеток, когда заканчивается одна решетка и начинается другая, разрушение изменяет направление, следуя новому зерну. Это приводит к разрушению, имеющему сильно изломанный вид с неровными краями. Межзеренное разрушение также можно описать как подобное трещинам, которые возникают вдоль границ зерен материала. Можно наблюдать прямолинейные кромки зерна и блестящие поверхности.

Трансзеренное разрушение представляет собой разрушение, которое проходит по краям решеток в гранулированном материале, пренебрегая зернами в отдельных решетках. Это приводит к разрушению, имеющему явно выраженный гладкий вид с менее острыми краями, чем при разрушении, которое следует за изменяющимися зернами. Трансзеренное разрушение можно описать как похожее на деревянные кусочки сборной картинки-мозаики, на которой видны зерна, однако в каждом кусочке зерна проходят в различном направлении. Напротив, межзеренное разрушение проходит по краям кусочков мозаики, не затрагивая зерна в дереве.

Эти различные виды разрушения можно определить путем анализа с помощью растрового электронного микроскопа (РЭМ), выполняемого либо оператором, либо автоматически компьютерной системой, рассмотренной выше. Различные возможные типы разрушения показаны на Фиг.10-12. На Фиг.10 показана поверхность излома со 100% межзеренным растрескиванием, без пластической деформации. На Фиг.11 показана поверхность излома со смесью области (А) с межзеренным растрескиванием без пластической деформации, области (В) с межзеренным растрескиванием с пластической деформацией и областью (С) трансзеренного разрушения с пластической деформацией. На Фиг.12 показана поверхность излома со 100% трансзеренным разрушением с пластической деформацией.

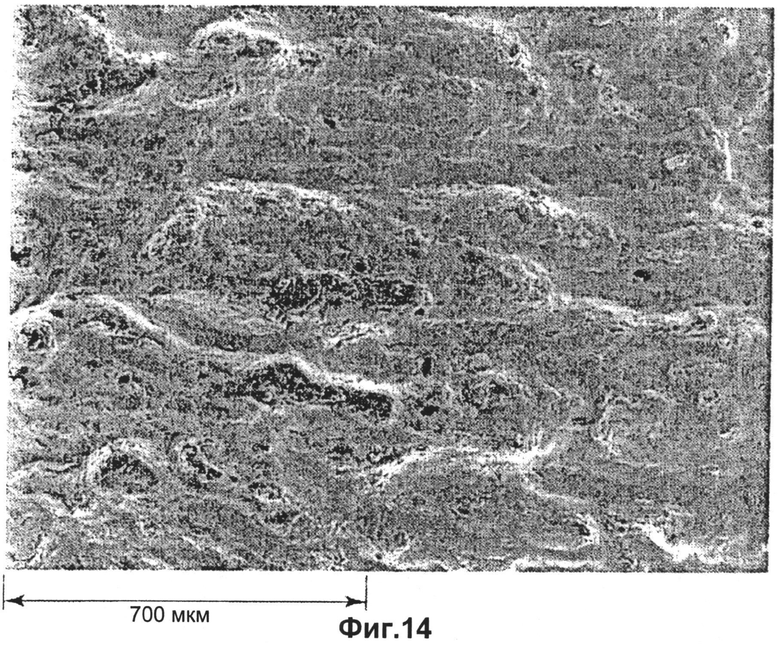

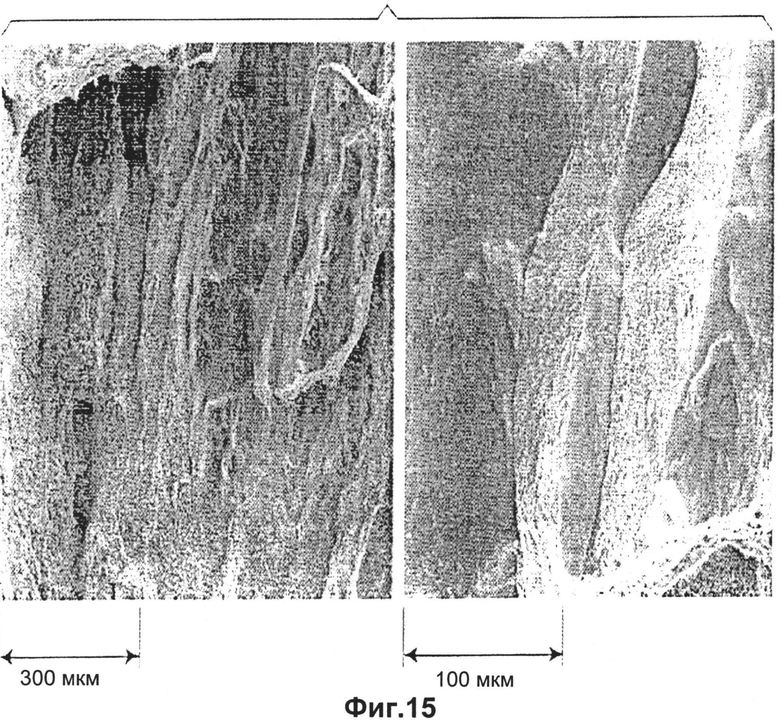

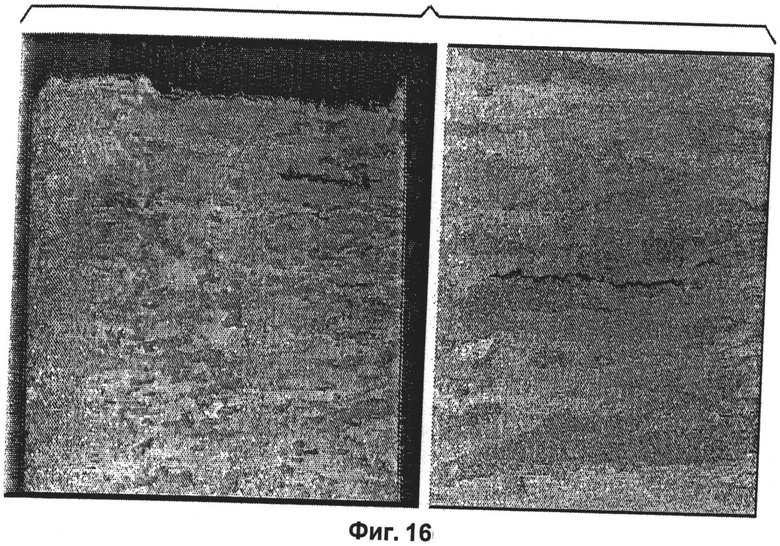

При комнатной температуре поверхность излома обычно представляет только трансзеренную пластическую деформацию, а присутствие признаков межзеренного разрушения является показателем того, что некоторое повреждение возникло при высокой температуре в течение термообработки и рассматривается как повреждение. На Фиг.13 - 16 проиллюстрированы результаты испытаний образца 26 согласно типичному воплощению. На Фиг.13 показаны межзеренные трещины на поверхности излома (поперечное сечение). На Фиг.14 показаны межзеренные трещины, покрытые оксидным слоем. На Фиг.15 показана поверхность излома с хрупким межзеренным разрушением. На Фиг.16 показаны микрографические продольные сечения, проанализированные при помощи оптического микроскопа, где были обнаружены множественные параллельные межзеренные трещины под поверхностью излома и зарегистрировано распространение трещин на границах зерен.

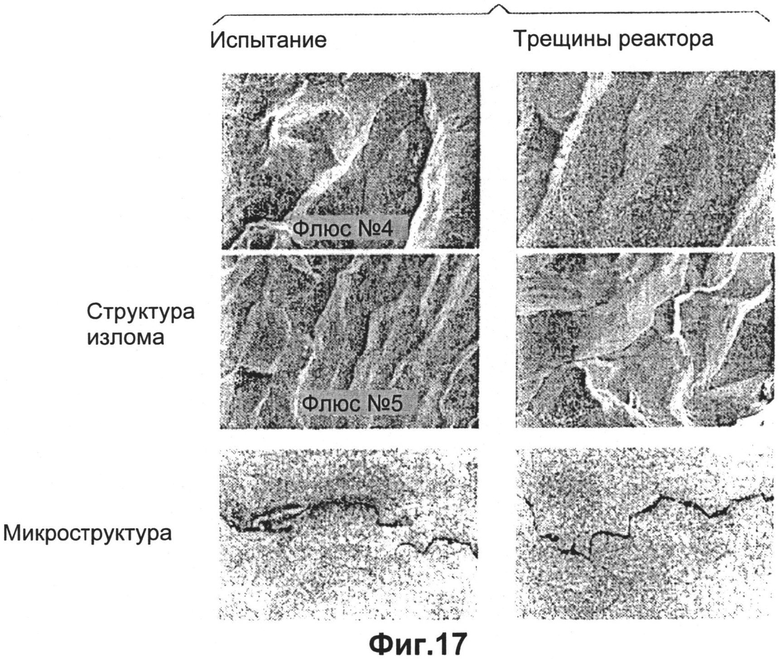

Результаты выполненных испытаний были аналогичны действительным трещинам, обнаруживаемым в реакторах при повторном нагревании. При анализе образцов было обнаружено присутствие трех различных микроструктур в образцах: (а) мелкозернистая равноосная структура (зерна более мелкие и беспорядочно ориентированы), (б) крупнозернистая равноосная структура (зерна более крупные, однако еще беспорядочно ориентированы) и (в) столбчатая зернистая структура (зерна более крупные и направленно ориентированы). Для гарантии достоверности испытания, крупнозернистая структура должна присутствовать в количестве 45%. Сравнение поверхностей излома и их микроструктур испытываемых образцов с трещинами в действительных реакторах показано на Фиг.17. Эта согласованность между образцами и трещинами в реакторах показывает, что напряжения и режимы термообработки, приложенные к образцам в ходе подготовительной фазы согласно примерным воплощениям, являются подходящими, таким образом демонстрируя способность обсуждавшихся способов к воспроизведению повреждения при образовании трещин при повторном нагревании на действительных деталях.

Для того, чтобы количественно оценить воздействие термообработок на образец согласно типичному воплощению, вводят показатель опасности (ПО) термообработки и вычисляют его для каждой обработки. Показатель опасности можно вычислить, исходя из повреждения при ползучести, накопления деформации ползучести, или используя другие методики.

Согласно примеру воплощения, первый показатель опасности вычисляют для разрушенного образца на основании различных температурных профилей, которые аппроксимируют температурную кривую термообработки. Более конкретно, реальную температуру термообработки аппроксимируют с помощью ступенчатой температурной кривой, и показатель опасности вычисляют как сумму показателей опасности для каждой ступени ступенчатой температурной кривой.

Согласно другому примеру воплощения, второй показатель опасности можно вычислить, исходя из таких же температурных профилях, которые аппроксимируют температурную кривую тепловой обработки. В этой связи параметр поврежденности разрушенного образца оценивают путем аппроксимации реальной температуры термообработки с помощью ступенчатой температурной кривой и рассчитывают второй показатель опасности как сумму показателей опасности для каждой ступени ступенчатой температурной кривой.

Согласно примеру воплощения, величина повреждения в образце связана с областями хрупкости, и ее можно измерить посредством программного обеспечения по анализу изображений. Функцию показателя опасности ПО (основанного на повреждении при ползучести) и крупной микроструктуры образца строят в зависимости от величины повреждения, как показано на Фиг.18. На основании Фиг.18 можно отметить, что повреждение увеличивается с увеличением показателя опасности термообработки, а также с увеличением процентного содержания зерен крупных размеров. Повреждение образца также было построено в зависимости от показателя опасности ПО (основанного на накоплении деформации ползучести) и подводимого тепла (тепловой энергии, выделяемой в процессе сварки), как показано на Фиг.19. На основе Фиг.19 можно отметить, что повреждение увеличивается с увеличением величины подводимого тепла. Однако зависимость доли повреждения от приведенных выше параметров может меняться в зависимости от присадочных материалов (расходных материалов), используемых в процессе сварки. В этой связи на Фиг.20 показано, что некоторые расходные материалы от различных поставщиков показывают различные доли повреждения.

На основании результатов, суммированных в Фиг.18-20, авторы пришли к заключению, что микроструктура (в показателях зерен крупных размеров) образца вносит вклад в величину повреждения, проявляемого образцом. Таким образом, уменьшение количества столбчатой зернистой структуры улучшает шансы материала к сопротивлению образованию трещин при повторном нагревании, даже если для соответствующих расходных материалов высокое процентное содержание крупнозернистой структуры не стимулирует повреждение при образовании трещин при повторном нагревании. Кроме того, наблюдалось, что влияние расходных материалов может преобладать над другими факторами. В этой связи, согласно примеру воплощения, параметры сварки и термообработки могут оказывать влияние второго порядка по сравнению с влиянием расходных материалов сварки. Однако параметры сварки и термообработки могут уменьшать образование трещин при повторном нагревании, даже если эти параметры могут быть различными для различных флюсов.

Согласно другому примеру воплощения, склонность исследуемого образца к образованию трещин при повторном нагревании основана на оценке области хрупкой поверхности, обнаруживаемой в анализируемых сечениях. Например, как показано на Фиг.21, поверхность разрушения может иметь первую зону D быстрого разрушения, которая не связана с повреждением при образовании трещин при повторном нагревании, и вторую зону Е растрескивания (межзеренный пластический фрактографический путь), которая образуется в результате явления образования трещин при повторном нагревании. Вторая зона Е может включать зону F чистого хрупкого растрескивания, которая для этого примера может по существу составлять 15% от второй зоны. В зоне F не было обнаружено пластического фрактографического пути на границах зерен. Можно полагать, что такой материал имеет склонность к образованию трещин при повторном нагревании, если соблюдается по меньшей мере одно из следующих условий: зона F составляет более 0% от зоны Е, или зона Е составляет более 10% от всей поверхности излома (зоны D и Е) для конкретного образца, рассмотренного выше. Однако для других материалов эти процентные содержания могут отличаться.

Таким образом, исходя из оцененного повреждения и/или протяженности зон Е и F, рассмотренных в связи с Фиг.21, склонность к образованию трещин при повторном нагревании исследуемого образца прогнозируют на стадии 60 (см. Фиг.5). Если повреждение ниже предварительно определенного порога, то образец считают не склонным к образованию трещин при повторном нагревании, и используемые в образце материалы можно использовать в массовом производстве. Однако если повреждение в образце выше заданного порога, то используемые в образце материалы считают непригодными для массового производства реакторов. Предварительно определенный порог зависит от материала (расходных материалов). Для реактора, рассматриваемого в одном из приведенных выше примерах воплощения, т.е. из стали 2,25 Cr 1 Mo 0,25 V, заданный порог составляет 0% для зоны F и максимум 10% от общей поверхности излома для зоны Е.

Согласно примеру воплощения, проиллюстрированному на Фиг.22, предложен способ определения склонности образца по меньшей мере одного материала, включающего зону сварного шва, к образованию трещин при повторном нагревании. Данный способ включает стадию 2200 измерения длины образца; стадию 2210 приложения к образцу первого напряжения для достижения заданного удлинения образца; стадию 2220 осуществления заданной термообработки удлиненного образца; стадию 2230 приложения к образцу второго напряжения до разрушения образца по меньшей мере на две различные части и стадию 2240 определения склонности разрушенного образца к образованию трещин при повторном нагревании.

Способ можно осуществлять в системе, которая включает компьютерную систему, имеющую интерфейс, сконфигурированный для получения данных, например, от устройства для приложения и измерения напряжения, термопары, устройства для измерения длины, РЭМ микроскопа и т.д. Технический эффект такого устройства или компьютерных команд, которые конфигурируют компьютерную систему, состоит в определении склонности образца к образованию трещин при повторном нагревании.

Согласно примеру воплощения, компьютерную систему можно использовать для автоматического выполнения измерений и вычислений, рассмотренных выше в различных примерах воплощения, измерения длины образца, приложения предварительной нагрузки и нагрузки, осуществления термообработки и определения протяженности зон Е и F. Таким образом, с целью иллюстрации, а не ограничения, пример типичной вычислительной системы, способной выполнять операции в соответствии с типичными воплощениями, показан на Фиг.23. Необходимо понимать, однако, что принципы настоящих типичных воплощений равно применимы к стандартным вычислительным системам. Аппаратное оборудование, встроенные программы, программное обеспечение или их сочетание можно использовать для выполнения описанных здесь различных стадий и операций.

Пример вычислительной системы 2300, пригодной для выполнения действий, описанных в примерах воплощения, может включать сервер 2301. Такой сервер 2301 может включать центральный процессор (ЦП) 2302, соединенный с оперативным запоминающим устройством (ОЗУ) 2304 и с постоянным запоминающим устройством (ПЗУ) 2306. ПЗУ 2306 также может быть другим типом носителей информации для хранения программ, таким как программируемое постоянное запоминающее устройство (ППЗУ), стираемое программируемое постоянное запоминающее устройство (СППЗУ) и т.д. Процессор 2302 может обмениваться информацией с другими внутренними и внешними компонентами через входную/выходную электрическую схему 2308 и соединительные линии (шины) 2310 для подачи управляющих сигналов и пр. Процессор 2302 выполняет множество функций, известных в технике и продиктованных программным обеспечением и/или командами встроенных программ.

Сервер 2301 также может включать одно или более устройств для хранения данных, включая дисководы 2312 для жестких и гибких дисков, дисководы 2314 для CD-ROM и другое аппаратное обеспечение для считывания и/или накопления информации, такое как DVD и т.д. В одном воплощении программное обеспечение для выполнения рассмотренных выше стадий можно хранить и размещать на CD-ROM 2316, дискете 2318 или на носителях другого вида, обладающих способностью к портативному хранению информации. Эти носители информации можно вставить в устройства, такие, как дисковод 2314 для CD-ROM, дисковод 2312 для дисков и т.д., и прочитать с их помощью информацию. Сервер 2301 можно соединить с дисплеем 2320, который может быть любым видом известных дисплеев или демонстрационных экранов, таких как жидкокристаллические дисплеи, плазменные дисплеи, электронно-лучевые трубки и т.д. Имеется интерфейс 2322 ввода для пользователя, включая один или более механизмов ввода для пользователя, таких как мышь, клавиатура, микрофон, сенсорная панель, сенсорный экран, система распознавания голоса и т.д.

Сервер 2301 можно соединить посредством сети с другими компьютерными устройствами, такими как кабельные и/или беспроводные терминалы и связанные с ними наблюдательные устройства. Сервер может быть частью большей сетевой конфигурации, например глобальной сети, такой как Интернет 2328, которая допускает удаленное соединение с различными кабельными и/или мобильными устройствами пользователей.

В описанных примерах воплощения предусмотрены сервер, способ и компьютерный программный продукт для определения склонности образца к образованию трещин при повторном нагревании. Следует понимать, что данное описание не ограничивает изобретение. Напротив, примеры воплощения охватывают альтернативы, модификации и эквиваленты, которые включены в сущность и объем изобретения, как определено в приложенной формуле изобретения. Более того, в подробном описании примеров воплощения изложено множество конкретных деталей для обеспечения лучшего понимания заявленного изобретения. Однако специалист в данной области техники должен понимать, что различные воплощения можно осуществить на практике без таких конкретных деталей.

Как также понятно специалисту в данной области техники, примеры воплощения могут быть реализованы в сервере, в виде способа или в компьютерном программном продукте. Соответственно, примеры воплощения могут принимать форму полностью аппаратного воплощения или воплощения, сочетающего аспекты аппаратного обеспечения и программного обеспечения. Более того, примеры воплощения могут принимать форму компьютерного программного продукта, хранящегося на читаемом компьютером носителе информации, имеющем читаемые компьютером команды, реализованные на носителе информации. Можно использовать любой подходящий носитель информации, читаемый компьютером, включая жесткие диски, CD-ROM, цифровой многофункциональный диск DVD, оптические устройства хранения информации или магнитные устройства хранения информации, такие как гибкий диск или магнитная лента. Другие не ограничивающие примеры читаемых компьютером носителей информации включают флэш-память или другие известные виды памяти.

Хотя признаки и элементы настоящих примеров воплощения описаны в реализациях частных сочетаний, каждый признак или элемент можно использовать по отдельности без других признаков и элементов воплощений или в различных сочетаниях с другими описанными здесь признаками и элементами, или без них. Способы или блок-схемы, представленные в настоящей заявке, можно выполнить в виде компьютерной программы, программного обеспечения или встроенной программы, реально воплощенной в читаемом компьютером носителе информации для выполнения посредством обычного компьютера или процессора.

В данном описании использованы примеры для раскрытия изобретения, включающие наилучший режим, а также дающие возможность любому специалисту в данной области техники практически реализовать изобретение, включая создание и использование любых устройств или систем и выполнение любых включенных способов. Патентуемый объем изобретения определен в формуле изобретения и может включать другие примеры, которые очевидны для специалиста в данной области техники. Подразумевается, что такие другие примеры включены в объем формулы изобретения, если они имеют структурные элементы, которые не отличаются от дословного текста формулы изобретения, или если они включают эквивалентные структурные элементы с несущественными отличиями от дословного текста формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ, УСТОЙЧИВЫЙ К КАРБЮРИЗАЦИИ | 2012 |

|

RU2553136C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И ДЕТАЛЬ ТУРБОМАШИНЫ | 2007 |

|

RU2433197C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579711C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2580765C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579709C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581936C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581318C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581321C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581322C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581323C1 |

Использование: для определения склонности материала к образованию трещин при повторном нагревании. Сущность заключается в том, что выполняют измерение длины образца; приложение к образцу первого напряжения для достижения заданного удлинения образца; осуществление заданной термообработки образца; приложение к образцу второго напряжения до его разрушения по меньшей мере на две различные части и определение склонности разрушенного образца к образованию трещин при повторном нагревании. Технический результат: обеспечение возможности определения склонности материала к образованию трещин при повторном нагревании, соблюдая реальные режимы термообработки (в показателях времени, температур и напряжения), которые используют во время производства. 2 н. и 13 з.п. ф-лы, 23 ил.

1. Способ определения склонности образца (26) из по меньшей мере одного материала, включающего зону (20) сварного шва, к образованию трещин при повторном нагревании, включающий:

- измерение длины образца (26);

- приложение к образцу (26) первого напряжения для достижения заданного удлинения образца (26);

- осуществление заданной термообработки (56) удлиненного образца (26);

- приложение к образцу (26) второго напряжения до его разрушения по меньшей мере на две различные части (30, 40) и

- определение склонности разрушенного образца (26) к образованию трещин при повторном нагревании.

2. Способ по п.1, в котором стадия определения включает:

- расчет показателя опасности повреждения при ползучести для разрушенного образца (30, 40) на основании температурных режимов термообработки, и

- оценку параметра поврежденности образца (26) на основании расчетного показателя опасности повреждения при ползучести.

3. Способ по п.2, в котором стадия расчета включает:

- аппроксимацию реальной температуры термообработки с помощью ступенчатой температурной кривой и

- расчет показателя опасности повреждения при ползучести как суммы показателей опасности для каждой ступени ступенчатой температурной кривой.

4. Способ по п.1, в котором стадия определения включает:

- расчет показателя опасности накопления деформации ползучести для разрушенного образца (30, 40) на основании температурных режимов термообработки, и

- оценку параметра поврежденности образца (26) на основании расчетного показателя опасности накопления деформации ползучести.

5. Способ по п.4, в котором стадия расчета включает:

- аппроксимацию реальной температуры термообработки с помощью ступенчатой температурной кривой и

- расчет показателя опасности накопления деформации ползучести как суммы показателей опасности для каждой ступени ступенчатой температурной кривой.

6. Способ по п.1, в котором термообработка представляет собой одну из следующих:

первой термообработки, которая включает первую зону повышения температуры, вторую зону постоянной температуры, третью зону повышения температуры, четвертую зону постоянной температуры и пятую зону снижения температуры;

второй термообработки, которая включает первую зону повышения температуры, вторую зону постоянной температуры и третью зону снижения температуры; и

третьей термообработки, которая включает первую зону повышения температуры с первой скоростью изменения, вторую зону повышения температуры со второй скоростью изменения, третью зону снижения температуры с третьей скоростью изменения, четвертую зону постоянной температуры и пятую зону снижения температуры с четвертой скоростью изменения.

7. Способ по п.1, дополнительно включающий обрезание образца (26) так, чтобы он включал только сваренный материал (20).

8. Способ по п.1, дополнительно включающий обрезание грани образца (26) так, чтобы она была параллельна ориентации зерен материала в образце.

9. Способ по п.1, дополнительно включающий установку на плоских поверхностях образца тензометрических датчиков и/или термопар для отслеживания деформации и/или температуры образца.

10. Способ по п.1, в котором стадия определения дополнительно включает:

- анализ по меньшей мере одной поверхности излома разрушенного образца (26) с помощью растрового электронного микроскопа для определения первой зоны (Е) растрескивания и второй зоны (D) быстрого разрушения, где первая зона (Е) растрескивания включает третью зону (F) чистого хрупкого растрескивания между зернами, и

- классификацию образца как склонного к образованию трещин при повторном нагревании, если соблюдается по меньшей мере одно из следующих условий: третья зона (F) составляет более чем примерно 0% от первой зоны (Е) и первая зона (Е) растрескивания составляет более чем примерно 10% от общей зоны поверхности излома разрушенного образца (26), причем разрушенный образец (26) имеет состав 2,25Cr 1Mo 0,25V.

11. Способ по п.1, в котором стадия определения дополнительно включает:

- анализ по меньшей мере поперечного микрографического сечения для определения процентного содержания структуры с крупным размером зерен и

- проверку достоверности испытания, когда структура с крупным размером зерен в сечении составляет примерно 45% или более от общей площади поперечного сечения.

12. Способ по п.1, в котором стадия определения дополнительно включает применение стадий п.1 по меньшей мере к двум сечениям образца.

13. Система для определения склонности образца (26) из по меньшей мере одного материала, включающего зону (20) сварного шва, к образованию трещин при повторном нагревании, включающая:

- интерфейс (2308), сконфигурированный для получения первых данных от устройства для измерения длины, измеряющего длину образца (26), получения вторых данных от устройства для приложения и измерения напряжения, установленного для приложения первого напряжения к образцу для достижения заданного удлинения образца (26) и для измерения напряжения в образце (26), получения третьих данных от устройства для нагрева, установленного для осуществления заданной термообработки удлиненного образца, и получения четвертых данных от устройства приложения и измерения напряжения, установленного для приложения второго напряжения к образцу (26) до его разрушения по меньшей мере на две различные части (30, 40), и процессор (2302), соединенный с интерфейсом (2308) и сконфигурированный для управления устройством для измерения длины, устройством для приложения и измерения напряжения и устройством для нагрева, а также сконфигурированный для определения склонности разрушенного образца (30, 40) к образованию трещин на основании информации, получаемой от устройства для измерения длины, устройства для приложения и измерения напряжения и устройства для нагрева.

14. Система по п.13, где процессор сконфигурирован для расчета показателя опасности повреждения при ползучести для разрушенного образца на основании температурных режимов термообработки и оценки параметра поврежденности образца на основании расчетного показателя опасности повреждения при ползучести.

15. Система по п.14, где процессор дополнительно сконфигурирован для аппроксимации реальной температуры термообработки с помощью ступенчатой температурной кривой и расчета показателя опасности повреждения при ползучести как суммы показателей опасности для каждой ступени ступенчатой температурной кривой.

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 2007 |

|

RU2345324C1 |

| Способ определения пластических деформаций в деталях | 1985 |

|

SU1265471A1 |

| Способ определения деформации изделия | 1989 |

|

SU1714357A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ | 0 |

|

SU174412A1 |

| Приспособление для сигнализации о нагреве подшипников и других частей машины | 1929 |

|

SU12962A1 |

| US 3924455 А, 09.12.1975. | |||

Авторы

Даты

2013-12-20—Публикация

2009-09-14—Подача