Изобретение относится к области получения магнитных масел на основе высокодисперсного магнетита. Изобретение может быть использовано в машиностроении, приборостроении, в медицине и т.д.

Известен способ получения смазочного материала, включающий формирование антифрикционного покрытия на контактирующих трущихся поверхностях из ультрадисперсной композиции путем размещения между трущимися поверхностями смеси связующего из минерального масла и предварительно измельченной композиции упрочняющих веществ. Композиция содержит легирующие элементы, представляющие собой окись лантана Fe3O3, окись цинка ZnO, триэтаноламин ТЭА, двуокись титана TiO2 -анатаз и серпентин, химический состав которого состоит из окиси магния MgO, двуокиси кремния SiO2, примесей окислов железа Fe2O3 и никеля NiO и воды. Смесь связующего из минерального масла и композиции получают путем введения композиции в связующее в режиме автоколебаний с генерированием гидродинамических колебаний давления в диапазоне частот 6-50000 Гц с получением дисперсно-упорядоченной композиции с размером частиц 10-100 нм, а формирование антифрикционного покрытия осуществляют путем азотирования при трении контактирующих поверхностей за счет крекинга триэтаноламина с образованием поверхностных нитридов титана, железа и никеля и лантанидов железа и никеля (RU №2421547, кл. С23С 26/00, 20.06.2011).

Недостатками данной антифрикционной композиции являются: низкая способность удерживаться в зоне трения, высокий коэффициент трения, абразивный износ контактирующих поверхностей в процессе образования смазочной композиции.

Наиболее близким по технической сути и достигаемому результату является принятый за прототип способ получения магнитного масла (RU №2016055, кл. С10М 169/04, 15.07.1994), которое получают обработкой магнетита в диэфире карбоновой кислоты в присутствии водного раствора 12-оксистеариновой кислоты или 12-гидрокси-Δ9-октадеценовой кислоты при нагревании до температуры выпаривания воды с последующей термообработкой смеси при 110-180°С в течение 10-40 ч и охлаждением полученного масла при следующем содержании компонентов в масле, мас.%:

- магнетит - 15-30;

- олигоэфир, полученный на основе 12-оксистеариновой кислоты или 12-гидроки-Δ9-октадеценовой кислоты - 10-40;

- диэфир карбоновой кислоты - остальное.

Однако данное масло имеет большое количество агломерированных магнитных частиц, низкую прочность адсорбированных слоев ПАВ и малую температурно-временную стабильность. Как следствие, это ведет к высокому коэффициенту трения при использовании данного масла, низкой износостойкости конструкционных деталей узлов трения, относительно короткому времени работы трибосопряжений в машинах и механизмах. Также при получении магнитного масла требуется достаточно длительная по времени термообработка смеси, что ведет к высокой энергоемкости технологического процесса.

Задачей изобретения является создание нового способа получения магнитного масла с улучшенными триботехническими свойствами.

Технический результат - повышение температурно-временной стабильности магнитных масел, снижение коэффициента трения, интенсивности изнашивания приграничном трении, а также снижение энергоемкости технологического процесса их получения.

Поставленная задача и указанный технический результат достигаются тем, что в способе получения магнитного масла, включающем обработку магнетита в диэфире карбоновой кислоты в присутствии водного раствора 12-оксистеариновой кислоты или 12-гидрокси-Δ9-октадеценовой кислоты при нагревании до температуры выпаривания воды с последующей термообработкой смеси при 110-180°С и охлаждением полученного масла, содержащего магнетит - 15-30 масс.%, олигоэфир, полученный на основе 12-оксистеариновой кислоты или 12-гидроки-Δ9-октадеценовой кислоты 10-40 мас.% и диэфир карбоновой кислоты - остальное, согласно изобретению полученную смесь подвергают давлению 100-150 МПа и нагреву в течение 3-17 ч, с последующим снятием давления и продолжением термообработки в течение 5-20 ч.

Воздействие высокого давления с одновременным нагревом компонентов смеси позволяет ускорить процесс получения магнитного масла, а также создать условия образования на поверхности частиц магнетита многомерной структуры ПАВ (поверхностно-активные вещества) - стабилизатора. Давление активирует процесс пептизации, процесс адсорбции ПАВ, меньше остается агломератов; повышается толщина адсорбированного слоя и ПАВ занимает всю свободную поверхность дисперсных частиц, т.к. процесс десорбции молекул проходит менее активно. Повышается плотность упаковки молекул ПАВ в адсорбированном слое (более устойчивое состояние за счет того, что изменяется конформное состояние молекул). Повышается прочность адсорбированных слоев из-за увеличения межмолекулярных связей в молекулах

За счет снижения склонности дисперсных частиц к коагуляции под действием электрических и магнитных сил повышается температурно-временная стабильность магнитных масел из-за более сильного стерического отталкивания (структурно-механический барьер) и более надежного адсорбционного слоя. Кроме того, снижается коэффициент трения, интенсивность изнашивания приграничной зоны при трении, так как меньше проявляется абразивное действие частиц, существенно меньше количество крупных агрегатов из частиц; магнитное масло становится более долговечным. Прочные адсорбционные оболочки не позволяют частицам под действием трения агломерироваться, не происходит термоактивированный процесс перехода высокомагнитных частиц Fe3O4 в низкомагнитные Fe3O3, сокращается время термообработки.

Выбор диапазона давления обусловлен следующими факторами. Давление менее 100 МПа практически не оказывает влияние на процесс пептизации, адсорбции ПАВ, упаковку ПАВ, скорость химической реакции, а увеличение давления выше 150 МПа не приводит к существенному улучшению триботехнических свойств магнитного масла и сокращению времени термообработки, а ведет только к повышению энергозатрат.

Выбор времени термообработки на первой стадии обусловлен тем, что за время менее 3 часов практически не происходит увеличения плотности упаковки молекул ПАВ-стабилизатора в адсорбированном слое магнетита, а также его толщины, а после 17 часов плотность упаковки молекул ПАВ-стабилизатора в адсорбированном слое и его толщина достигает практически максимального значения.

Время термообработки после снятия давления менее 5 часов не достаточно для удаления вытесненной воды и стабилизации коллоида, а превышение времени более 20 часов не приводит к существенному улучшению триботехнических свойств магнитного масла и сокращению времени термообработки, а ведет только к повышению энергозатрат.

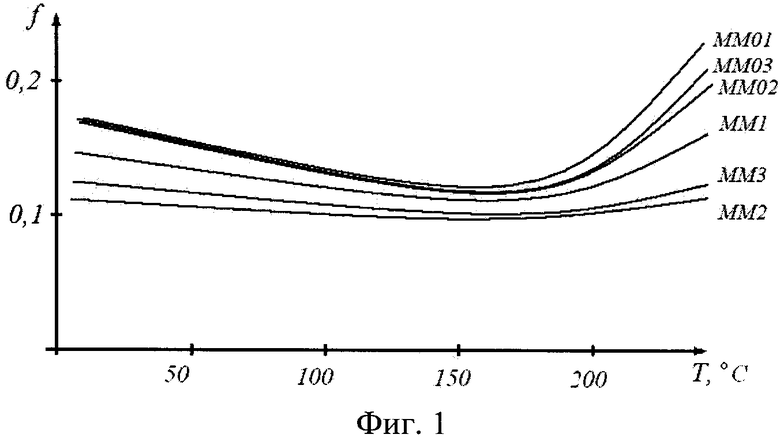

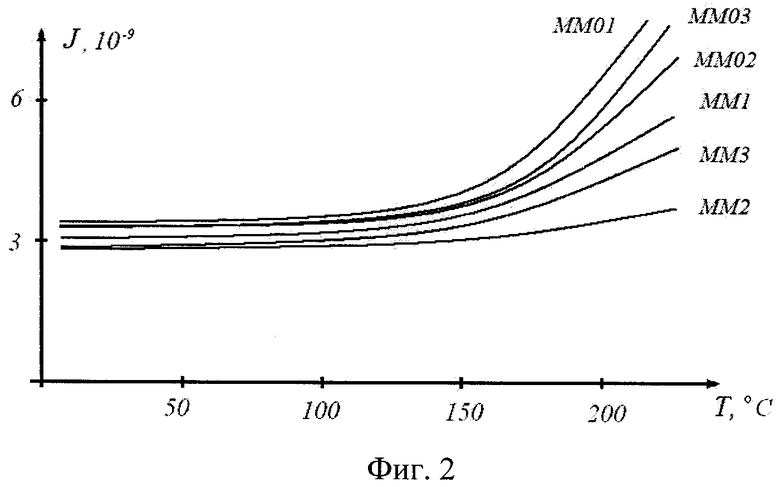

Способ получения магнитного масла поясняется следующими графиками, где на фиг.1 представлена зависимость коэффициента трения в трибосопряжении от температуры магнитного масла; на фиг.2 - зависимость интенсивности изнашивания в трибосопряжении от температуры магнитного масла

Способ получения магнитного масла иллюстрируется следующими примерами.

Пример. 1

Для получения магнитного масла (ММ1) брали 22 г (22 мас.%) магнетита, обрабатывали 25 г (25 масс.%) олигоэфира, полученный на основе 12-оксистеариновой кислоты. Полученную смесь добавляли в 53 г (53 масс.%.) диэфира карбоновой кислоты (например, дтоктилсебацинат, дибутилсебацинат, диоктилфталат, динонилфталат). Затем образованный коллоид подвергали давлению, плавно увеличивая его до 100 МПа, нагревали до температуры 110°С и выдерживали в течение 3 ч. В результате интенсивно проходил процесс пептизации, на поверхности частиц магнетита образовывалась многомерная структура ПАВ - стабилизатора. После этого уменьшали давление до атмосферного и продолжали нагревание смеси при температуре 110°С в течение 5 ч. В результате вытесненная вода удалялась и происходила окончательная стабилизация коллоида. По окончании смесь охлаждали до комнатной температуры.

Триботехнические свойства магнитного масла (ММ1) в сравнении с магнитным маслом, полученным по известному способу (ММ01) при температуре термообработки 110°С в течение 10 ч при следующем содержании компонентов в масле, мас.%:

- магнетит - 22;

- олигоэфир, полученный на основе 12-оксистеариновой кислоты или 12 - гидроки - Δ9 - октадеценовой кислоты - 25;

- диэфир карбоновой кислоты - остальное;

представлены на фиг.1, 2. Испытания проводились по схеме трение скольжение торец цилиндра - плоскость. Плоскость - бронза ОСЦ5, торец цилиндра - Ст.3. Линейная скорость скольжения 0,24 м/с, давление 4,42 МПа. Масло подавалось и удерживалось на дорожке трения неоднородным магнитным полем с аксиальной симметрией.

Пример.2

Пример осуществлялся аналогично примеру 1, но смесь, включающую магнетит, олигоэфир, полученный на основе 12 - гидроки - Δ9 - октадеценовой кислоты, и диэфир карбоновой кислоты (например, дтоктилсебацинат, дибутилсебацинат, диоктилфталат, динонилфталат), выдерживали при давлении 125 МПа и температуре 145°C в течение 10 ч; после этого уменьшали давление до атмосферного и продолжали нагревание при температуре 145°C в течение 12,5 ч.

Триботехнические свойства магнитного масла (ММ2) в сравнении с магнитным маслом, полученным по известному способу (ММ02) при температуре термообработки 145°C в течение 25 ч при содержании компонентов в масле, указанном в примере 1, представлены на фиг.1, 2. Испытания проводились в условиях, указанных в примере 1.

Пример. 3

Пример осуществлялся аналогично примеру 1, но смесь, включающую магнетит, олигоэфир, полученный на основе 12 - гидроки - Δ9 - октадеценовой кислоты, и диэфир карбоновой кислоты (например, дтоктилсебацинат, дибутилсебацинат, диоктилфталат, динонилфталат), выдерживали при давлении 150 МПа и температуре 180°C в течение 17 ч; после этого уменьшали давление до атмосферного и продолжали нагревание при температуре 180°C в течение 20 ч.

Триботехнические свойства магнитного масла (ММ3) в сравнении с магнитным маслом, полученным по известному способу (ММ03) при температуре термообработки 180°C в течение 40 ч при содержании компонентов в масле, указанном в примере 1, представлены на фиг.1, 2. Испытания проводились в условиях, указанных в примере 1.

В настоящее время способ получения магнитного масла находится на стадии опытно-лабораторных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНОЕ МАСЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016055C1 |

| Способ получения магнитного масла | 2017 |

|

RU2663299C1 |

| ТВЕРДОСМАЗОЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2434056C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2001 |

|

RU2187543C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2012 |

|

RU2525404C2 |

| Способ получения ферромагнитной жидкости и установка для его осуществления | 1989 |

|

SU1735919A1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМАЗОЧНОЙ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ТРУЩИХСЯ ДЕТАЛЕЙ | 2007 |

|

RU2351640C2 |

| Способ получения микрокапсул с биоразлагаемым смазочным материалом и частицами ферромагнетика | 2023 |

|

RU2841228C2 |

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ ПРОТИВОИЗНОСНЫЙ АНТИФРИКЦИОННЫЙ ВОССТАНАВЛИВАЮЩИЙ | 2015 |

|

RU2599161C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2023 |

|

RU2821108C1 |

Настоящее изобретение относится к способу получения магнитного масла, включающему обработку магнетита в диэфире карбоновой кислоты в присутствии водного раствора 12-оксистеариновой кислоты или 12-гидрокси-Δ9-октадеценовой кислоты при нагревании до температуры выпаривания воды с последующей термообработкой смеси при 110-180°C и охлаждением полученного масла, содержащего магнетит - 15-30 масс.%, олигоэфир, полученный на основе 12-оксистеариновой кислоты или 12-гидроки-Δ9-октадеценовой кислоты 10-40 масс.% и диэфир карбоновой кислоты - остальное, отличающемуся тем, что полученную смесь подвергают давлению 100-150 МПа с одновременным нагревом в течение 3-17 ч с последующим снятием давления и дальнейшей термообработкой в течение 5-20 ч. 3 пр., 2 ил.

Способ получения магнитного масла, включающий обработку магнетита в диэфире карбоновой кислоты в присутствии водного раствора 12-оксистеариновой кислоты или 12-гидрокси-Δ9-октадеценовой кислоты при нагревании до температуры выпаривания воды с последующей термообработкой смеси при 110-180°С и охлаждением полученного масла, содержащего магнетит - 15-30 мас.%, олигоэфир, полученный на основе 12-оксистеариновой кислоты или 12-гидроки-Δ9-октадеценовой кислоты 10-40 мас.% и диэфир карбоновой кислоты - остальное, отличающийся тем, что полученную смесь подвергают давлению 100-150 МПа с одновременным нагревом в течение 3-17 ч с последующим снятием давления и дальнейшей термообработкой в течение 5-20 ч.

| МАГНИТНОЕ МАСЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016055C1 |

| Пластичная смазка для подшипников электрических машин | 1975 |

|

SU577221A1 |

| Способ определения периода стойкости партии режущих инструментов | 1983 |

|

SU1224670A1 |

| US 5879580 A1, 09.03.1999 | |||

| Зубчатый ремень /его варианты/ | 1984 |

|

SU1231302A1 |

Авторы

Даты

2013-12-27—Публикация

2012-10-30—Подача