Изобретение относится к технологии получения ферромагнитных жидкостей, используемых в качестве магнитожидкостных уплотнений валов, а также для очистки воды от нефтепродуктов.

Известен способ получения феррожидкости путем осаждения высокодисперсного

магнетита из водных растворов солей двух- и трехвалентного железа избытком щелочи, промывкой полученного осадка дистиллированной водой, слабым раствором соляной кислоты, полярным растворителем (например, спиртом, ацетоном) и окончательной отмывкой неполярным растворителем (например, толуолом), с дальнейшей пептиза- цией олеиновой кислотой при 90-110°С с добавлением необходимого количества неполярного растворителя.

Недостатком этого способа является сложность технологического процесса из-за его многостадийности, применение больших количеств органических растворителей (ацетон, толуол, этиловый спирт), которые пожароопасны и вредны для здоровья.

Известны способы получения феррожидкости путем осаждения магнетита раствором аммиака с последующей промывкой осадка, водой и пептизацией в растворе олеиновой кислоты в органическом раство- рителе.

Наиболее близким по технической сущности к предлагаемому является способ получения ферромагнитной жидкости в герметичной емкости, включающий осаждение магнетита из раствора солей двух- и трехвалентного железа водным раствором аммиака, промывку дистиллированной водой и пептизацию в растворе олеиновой кислоты при одновременном перемешивании и на- гревании осадка магнетита с последующим центрифугированием в жидкости-носителе до требуемой концентрации.

Известная установка для получения ферромагнитной жидкости содержит герме- тичную емкость заданного объема, средства для нагревания и перемешивания раствора в емкости и устройство для обезвоживания.

Недостатком известного способа является большая продолжительность процесса получения ферромагнитной жидкости вследствие низкой скорости осаждения магнетита из раствора солей двух- и трехвалентного железа, а также нестабильность процесса.

Цель изобретения - ускорение и стабилизация процесса получения ферромагнитной жидкости.

Поставленная цель достигается тем, что в известном способе получения ферромаг- нитной жидкости, включающем процесс осаждения магнетита из раствора солей двух- и трехвалентного железа избытком водного раствора аммиака, пептизацию полученного осадка в растворе олеиновой кислоты при одновременном перемешивании и нагревании с последующим центрифугированием и диспергированием в жидкости-носителе до требуемой концентрации, процессы осаждения и пептизации осуществляют при воздействии на раствор насыщенным паром, при этом процесс осаждения ведут под воздействием магнитного поля.

Воздействие насыщенного пара на раствор солей двух- и трехвалентного железа и водный раствор аммиака обеспечивает не только разогрев смеси, но и ее перемешивание за счет кинетической энергии подаваемого пара. Благодаря разогреву смеси при ее одновременном перемешивании происходит ослабление межмолекулярных связей между частицами магнетита и прочими химическими компонентами, что позволяет при воздействии на раствор магнитного поля значительно ускорить процесс осаждения магнетита из раствора.

Именно при разогреве и перемешивании смеси путем воздействия на раствор насыщенным паром достигается максимальный эффект повышения скорости осаждения магнетита за счет обеспечения равномерности прогрева смеси по всему обьему. При этом, благодаря наличию большого количества свободных частиц магнетита по объему смеси, интенсивность выпадения его в осадок под воздействием магнитного поля будет резко возрастать. Кроме того, благодаря воздействию насыщенного пара на раствор исключается налипание магнетита на стенки герметичной емкости за счет образующейся у этих стенок паровой рубашки

П р и м е р. В герметичный сосуд-автоклав последовательно заливают 25%-ный водный раствор аммиака объемом 7,5 л и 20%-ный раствор сернокислого и хлорного железа объемом 3 и 5,5 л соответственно. Подают насыщенный пар под давлением 1,5 МПа и с температурой 110°С. В течение 1 мин смесь перемешивается и подогревается до 90°С. Включают электромагнит на 1 мин. После отстаивания на электромагните сливают отделившуюся от магнетита воду. Вновь подают пар и т.д. Процесс продолжают троекратно.

По завершении промывки и последнего слива отстоявшейся воды в автоклав подают пар до того момента, пока температура не поднимется до 80°С и давление установится 0,12-0,15 МПа. После этого давление сбрасывают и в автоклав подают тонкой струей предварительно разогретую до 30-40°С олеиновую кислоту (0,2 л) в течение 0,5 мин. Сосуд герметизируют и содержимое доводят насыщенным паром до режима 80°С и 0,12-0,15 МПа. Происходит интенсивный процесс пептизации - образования на поверхности частиц слоя молекул ПАВ. Затем смесь магнетита, покрытого слоем ПАВ, обезвоживают в центрифуге. После осаждения на стенках пасты магнетита в него заливают 0,1 кг ацетона.

Такая операция необходима для выравнивания концентрации остатков воды по толщине образовавшегося слоя пасты магнетита. После испарения ацетона с поверхности пасты проводят операцию диспергирования пасты в минеральном масле. Общее время получения магнетит- ной жидкости составляет 25 мин (в известном способе оно составляет 30 мин без операции диспергирования). Получен- ная магнитная жидкость обладает намагниченностью 25 кА/м. Вязкость кинематическая при 50°С 40 -10 м /с, плотность при 90°С 870 кг/м3.

Наиболее близкой к предлагаемой уста- новке по технической сущности является герметичная аппаратура, реализующая способ получения ферромагнитной жидкости, которая включает герметичную емкость заданного объема, средства для нагревания и перемешивания смеси и центрифугу.

Недостатком известной установки является большая продолжительность процесса получения ферромагнитной жидкости и нестабильность процесса.

Поставленная цель достигается тем, что в известной установке для получения ферромагнитной жидкости, включающей герметичную емкость заданного объема и центрифугу, герметичная емкость дополни- тельно снабжена устройством для подачи пара и электромагнитом, установленный под емкостью. Кроме того, барабан центрифуги установки для получения ферромагнитной жидкости снабжен буртом.

Герметичная емкость, снабженная устройством для подачи пара, выполняет роль автоклава. Наличие магнита внизу под емкостью, обеспечивает интенсивное осаждение из раствора магнетита. Герметичная связь через трубопровод описанных емкостей позволяет проводить процесс в одном, беспрерывном цикле, что обеспечивает стабильность способа и ускорение процесса за счет интенсивного перемешивания и осаж- дения.

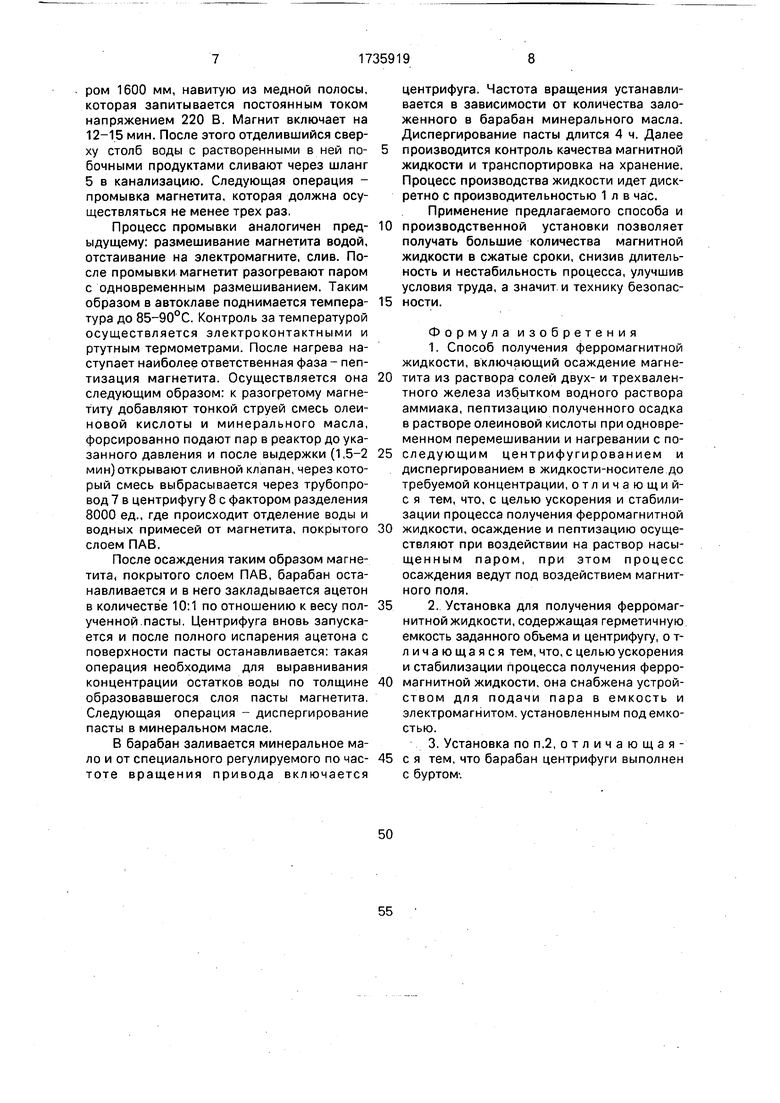

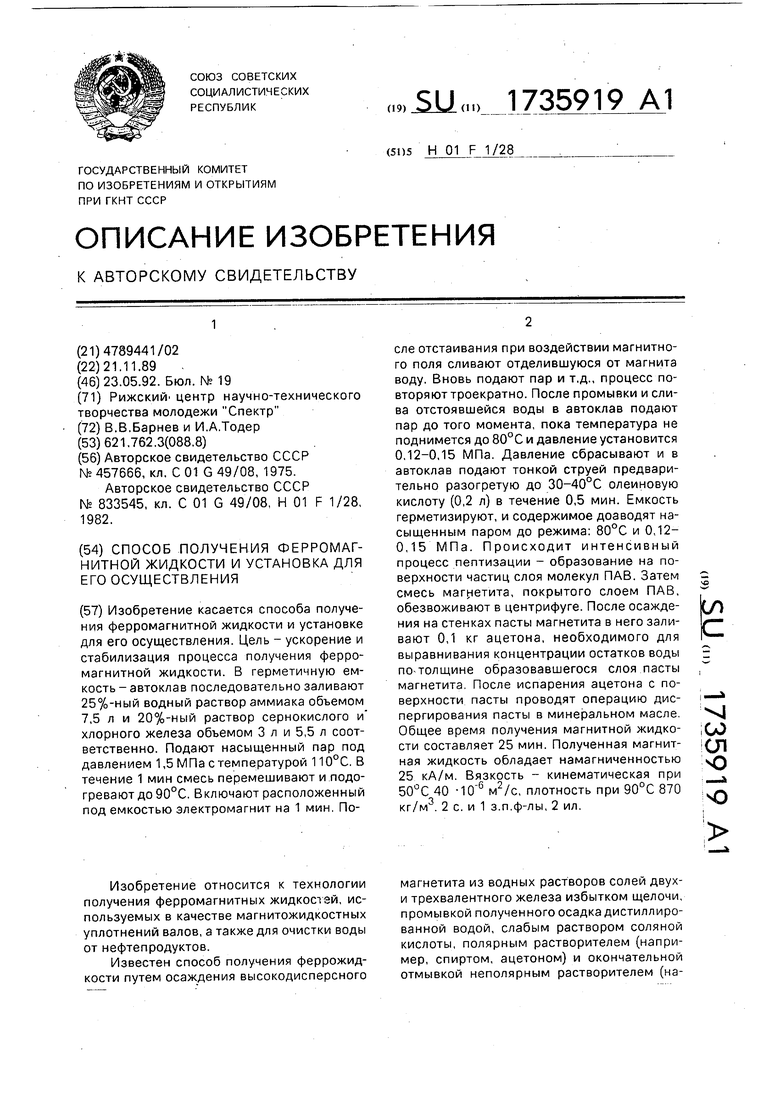

В предлагаемой установке устройство для обезвоживания представляет собой центрифугу, барабан которой выполнен с буртом, выбранным в зависимости от массы получаемой феррожидкости. Обезвоживание происходит следующим образом: под воздействием центробежных сил магнетит, имеющий наибольшую плотность, прижимается к стенкам, вытесняя послойно воду и заполняя объем, рассчитанный на его массу.

Ширина бурта выбирается из условия:

b

D-YD2-K

4М

где К - коэффициент, равный . . ,

р п л

D - внутренний диаметр центрифуги, мм;

m - масса получаемой жидкости, кг;

о - плотность магнитной жидкости, кг/мг;

Н - высота барабана, м, причем центрифуга и емкость герметично связаны между собой трубопроводом.

Таким образом, благодаря наличию буртика обеспечивается получение однородного по толщине слоя магнетита, характеризующегося пониженным содержанием водных примесей.

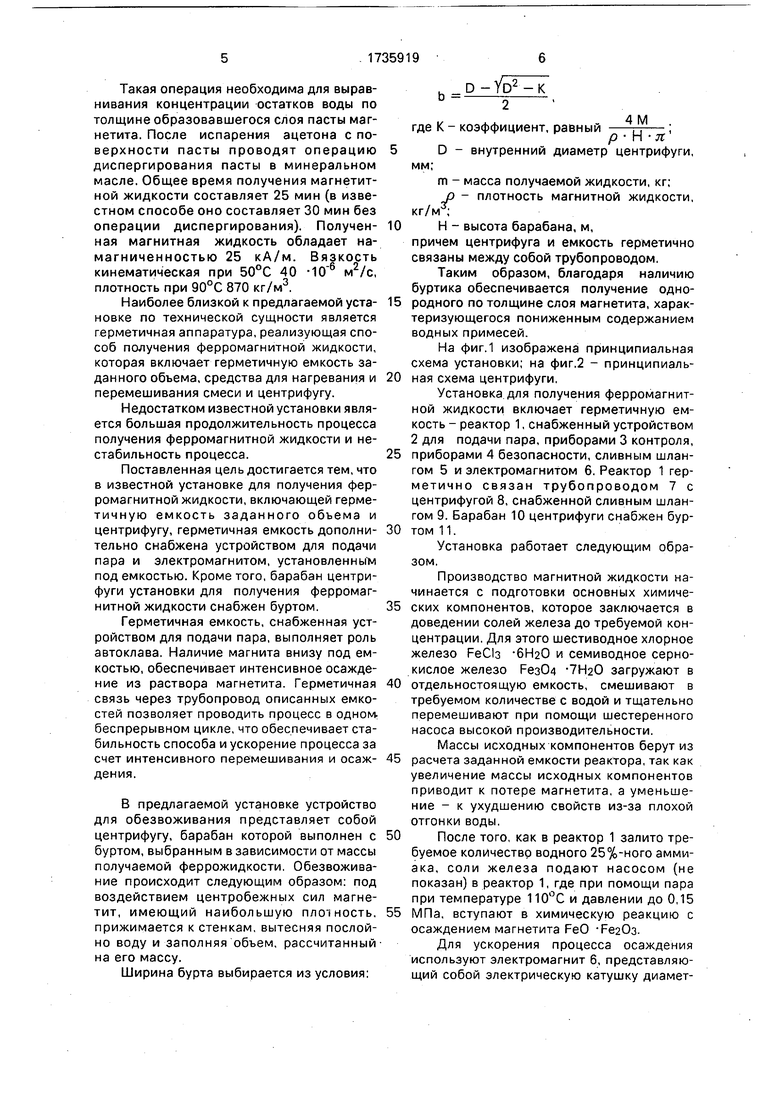

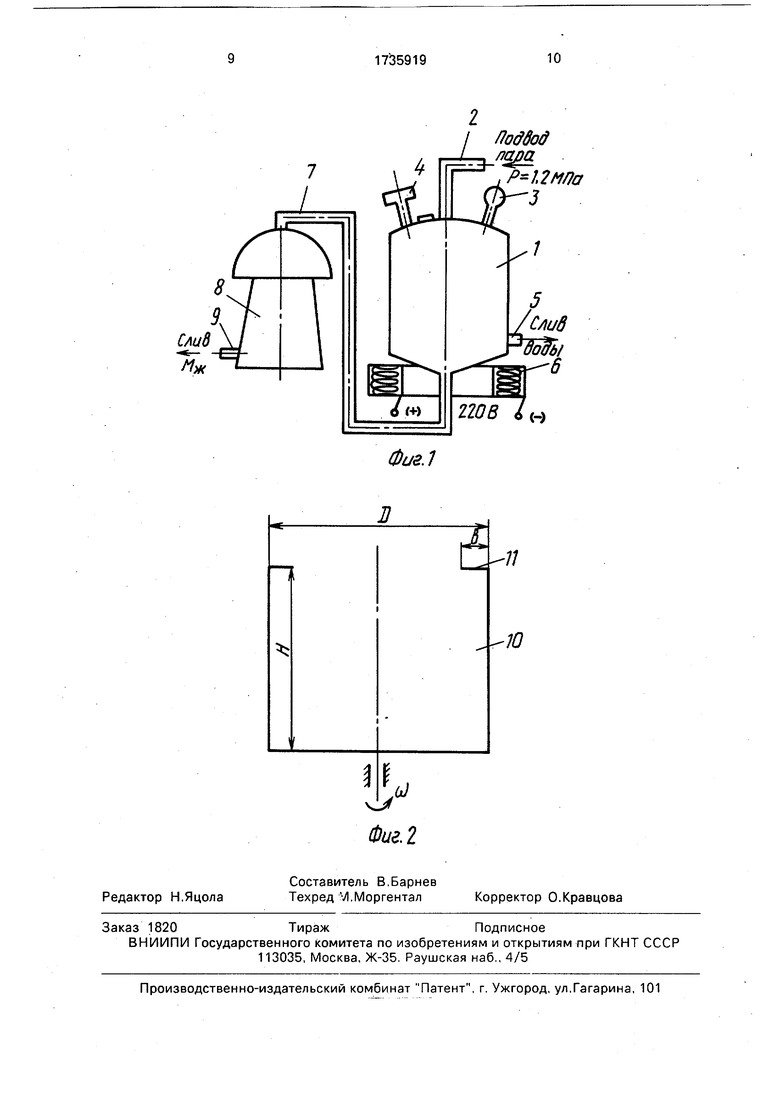

На фиг.1 изображена принципиальная схема установки; на фиг,2 - принципиальная схема центрифуги.

Установка для получения ферромагнитной жидкости включает герметичную емкость - реактор 1, снабженный устройством 2 для подачи пара, приборами 3 контроля, приборами 4 безопасности, сливным шлангом 5 и электромагнитом 6. Реактор 1 гер- метично связан трубопроводом 7 с центрифугой 8, снабженной сливным шлангом 9. Барабан 10 центрифуги снабжен буртом 11.

Установка работает следующим образом.

Производство магнитной жидкости начинается с подготовки основных химических компонентов, которое заключается в доведении солей железа до требуемой концентрации. Для этого шестиводное хлорное железо -6Н20 и семиводное сернокислое железо Рез04 7Н20 загружают в отдельностоящую емкость, смешивают в требуемом количестве с водой и тщательно перемешивают при помощи шестеренного насоса высокой производительности.

Массы исходных компонентов берут из расчета заданной емкости реактора, так как увеличение массы исходных компонентов приводит к потере магнетита, а уменьшение - к ухудшению свойств из-за плохой отгонки воды.

После того, как в реактор 1 залито требуемое количество водного 25%-ного аммиака, соли железа подают насосом (не показан) в реактор 1, где при помощи пара при температуре 110°С и давлении до 0,15 МПа, вступают в химическую реакцию с осаждением магнетита FeO -Ре20з.

Для ускорения процесса осаждения используют электромагнит 6, представляющий собой электрическую катушку диаметром 1600 мм, навитую из медной полосы, которая запитывается постоянным током напряжением 220 В. Магнит включает на 12-15 мин. После этого отделившийся сверху столб воды с растворенными в ней побочными продуктами сливают через шланг 5 в канализацию. Следующая операция - промывка магнетита, которая должна осуществляться не менее трех раз.

Процесс промывки аналогичен предыдущему: размешивание магнетита водой, отстаивание на электромагните, слив. После промывки магнетит разогревают паром с одновременным размешиванием. Таким образом в автоклаве поднимается температура до 85-90°С. Контроль за температурой осуществляется электроконтактными и ртутным термометрами. После нагрева наступает наиболее ответственная фаза - пеп- тизация магнетита. Осуществляется она следующим образом: к разогретому магнетиту добавляют тонкой струей смесь олеиновой кислоты и минерального масла, форсированно подают пар в реактор до указанного давления и после выдержки (1,5-2 мин) открывают сливной клапан, через который смесь выбрасывается через трубопровод 7 в центрифугу 8 с фактором разделения 8000 ед., где происходит отделение воды и водных примесей от магнетита, покрытого слоем ПАВ.

После осаждения таким образом магнетита, покрытого слоем ПАВ, барабан останавливается и в него закладывается ацетон в количестве 10:1 по отношению к весу полученной пасты. Центрифуга вновь запускается и после полного испарения ацетона с поверхности пасты останавливается: такая операция необходима для выравнивания концентрации остатков воды по толщине образовавшегося слоя пасты магнетита. Следующая операция - диспергирование пасты в минеральном масле.

В барабан заливается минеральное мало и от специального регулируемого по частоте вращения привода включается

центрифуга. Частота вращения устанавливается в зависимости от количества заложенного в барабан минерального масла. Диспергирование пасты длится 4 ч. Далее

производится контроль качества магнитной жидкости и транспортировка на хранение. Процесс производства жидкости идет дискретно с производительностью 1 л в час. Применение предлагаемого способа и

производственной установки позволяет получать большие количества магнитной жидкости в сжатые сроки, снизив длительность и нестабильность процесса, улучшив условия труда, а значит и технику безопасности.

Формула изобретения 1. Способ получения ферромагнитной жидкости, включающий осаждение магнетита из раствора солей двух- и трехвалентного железа избытком водного раствора аммиака, пептизацию полученного осадка в растворе олеиновой кислоты при одновременном перемешивании и нагревании с последующим центрифугированием и диспергированием в жидкости-носителе до требуемой концентрации, отличающий- с я тем, что, с целью ускорения и стабилизации процесса получения ферромагнитной

жидкости, осаждение и пептизацию осуществляют при воздействии на раствор насыщенным паром, при этом процесс осаждения ведут под воздействием магнитного поля.

2. Установка для получения ферромагнитной жидкости, содержащая герметичную емкость заданного объема и центрифугу, о т- личающаяся тем, что, с целью ускорения и стабилизации процесса получения ферромагнитной жидкости, она снабжена устройством для подачи пара в емкость и электромагнитом, установленным под емкостью.

3. Установка по п.2, отличающаяс я тем, что барабан центрифуги выполнен с буртом-.

Лойдой

Р-1,2мПа 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферромагнитнойжидКОСТи | 1979 |

|

SU842028A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ НА ПОЛИЭТИЛСИЛОКСАНОВОЙ ОСНОВЕ | 2006 |

|

RU2335818C2 |

| Способ получения феррожидкости | 1975 |

|

SU568598A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ НА ПОЛИЭТИЛСИЛОКСАНОВОЙ ОСНОВЕ | 2012 |

|

RU2517704C1 |

| Способ получения ферромагнитной жидкости | 1979 |

|

SU833545A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ | 2010 |

|

RU2426187C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2007 |

|

RU2340972C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ | 1992 |

|

RU2024085C1 |

| СУХОЙ КОНЦЕНТРАТ МАГНИТНОЙ ЖИДКОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2558143C1 |

| Способ получения магнитной жидкости | 2016 |

|

RU2653022C2 |

Изобретение касается способа получения ферромагнитной жидкости и установке для его осуществления. Цель - ускорение и стабилизация процесса получения ферромагнитной жидкости. В герметичную емкость - автоклав последовательно заливают 25%-ный водный раствор аммиака объемом 7,5 л и 20%-ный раствор сернокислого и хлорного железа объемом 3 л и 5,5 л соответственно. Подают насыщенный пар под давлением 1,5 МПа стемпературой 110°С. В течение 1 мин смесь перемешивают и подогревают до 90°С. Включают расположенный под емкостью электромагнит на 1 мин После отстаивания при воздействии магнитного поля сливают отделившуюся от магнита воду. Вновь подают пар и т.д., процесс повторяют троекратно. После промывки и слива отстоявшейся воды в автоклав подают пар до того момента, пока температура не поднимется до 80°С и давление установится 0,12-0,15 МПа. Давление сбрасывают и в автоклав подают тонкой струей предварительно разогретую до 30-40°С олеиновую кислоту (0,2 л) в течение 0,5 мин. Емкость герметизируют, и содержимое доаводят насыщенным паром до режима: 80°С и 0,12- 0,15 МПа. Происходит интенсивный процесс пептизации - образование на поверхности частиц слоя молекул ПАВ. Затем смесь магнетита, покрытого слоем ПАВ, обезвоживают в центрифуге. После осаждения на стенках пасты магнетита в него заливают 0,1 кг ацетона, необходимого для выравнивания концентрации остатков воды по толщине образовавшегося слоя пасты магнетита После испарения ацетона с поверхности пасты проводят операцию диспергирования пасты в минеральном масле Общее время получения магнитной жидкости составляет 25 мин. Полученная магнитная жидкость обладает намагниченностью 25 кА/м Вязкость - кинематическая при 50°С 40 -10 6 м2/с, плотность при 90°С 870 кг/м 2 с. и 1 з п ф-лы, 2 ил сл С -д ,00 01 ю ю

Фиг.1

| Способ получения феррожидкости | 1972 |

|

SU457666A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения ферромагнитной жидкости | 1979 |

|

SU833545A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-23—Публикация

1989-11-21—Подача