Изобретение относится к способу изготовления поворотных ножей профилированного сечения, в частности для использования в рубильных машинах для резки древесины, состоящих в сечении из проксимальной несущей части по меньшей мере с одним посадочным средством для разъемного, препятствующего смещению, закрепления ножа и дистальной, включающей в себя режущие кромки, зоны резания с обеих сторон несущей части, причем заготовку большой продольной протяженности подвергают поверхностной обработке и из нее посредством прокатки формируют несущий профиль.

Поворотные ножи описанного выше рода в различных вариантах выполнениях относятся к уровню техники. Эти варианты выполнения представляют собой в большинстве случаев предпочтительные, экономические и/или технические инновации в отношении особого профиля свойств ножей.

Например, в ЕР 0271481 А раскрыт способ изготовления, в частности, машинных ножей из горячекатаной плоской стали, причем, по существу, на боковой поверхности в результате переполнения последнего калибра в зоне режущей кромки образуется прокатный флажок с однородной структурой материала.

Из DE-OS 2704999 известен способ изготовления ножей из полосовой стали непрерывной протяжкой, причем полоса снабжается центральным гребнем или пазом и направляется этим гребнем или пазом через последующие рабочие зоны.

Поворотный нож, который вставляется в держатель в заданном положении за счет взаимодействующих между собой с посадкой выступов и углублений и имеет две дистальные в сечении, наваренные рабочие части с лезвиями из высоколегированной инструментальной стали, раскрыт в АТ 398401 В.

Ножи из плоской стали с высаженной, при необходимости, для закрепления задней и/или изогнутой концевой частью, которая позиционирована напротив выполненной из инструментальной стали режущей части с режущей кромкой, известны из US 2009/0217794 А1.

Поворотные ножи описанного рода имеют экономические недостатки из-за сложного способа изготовления и/или недостатки из-за низкого качества или отсутствия отдельных нужных потребительских свойств.

Целью изобретения является создание способа изготовления поворотных ножей, который позволил бы экономически оптимизировать их профиль свойств даже в сложных условиях эксплуатации.

Эта цель достигается в способе описанного выше рода за счет того, что дистальные участки деформированной в переполненном валковом калибре несущей части, имеющей большую продольную протяженность, при проходе удаляют осесимметрично в продольном направлении с образованием соединительных поверхностей, после чего на каждой из этих обработанных поверхностей несущей части посредством металлического соединения крепят приставную часть из инструментальной стали, и на приставных частях путем обработки резанием выполняют зоны резания, каждая из которых имеет зону лезвия и режущую кромку, причем кромочные зоны подвергают термическому улучшению материала, а затем осуществляют отрезку на готовые к эксплуатации поворотные ножи.

Достигаемые предложенным способом преимущества основаны на том, что из заготовки посредством прокатки в переполненном калибре одновременно образуются проксимальные посадочные средства и дистальные участки несущей части, которые в направлении продольной оси имеют холоднодеформированную, по существу, ненаправленную структуру и за счет этого предпочтительное упрочнение материала. Эти дистальные и частично выдавленные из калибра упрочненные участки удаляют (снимают), по существу, при комнатной температуре, в результате чего образуется плоская поверхность, причем гарантировано, что достигнутая за счет холодной деформации прочность материала сохраняется в зоне поверхности.

С выполненными таким образом поверхностями несущей части металлически соединяют приставные части из инструментальной стали, причем соединение или сварка осуществляется высокоэнергетическим путем, т.е. без негативного глубинного действия. Следовательно, достигается лишь незначительное уменьшение прочности материала наклепанной несущей части в зоне соединения, что вызывает нужную высокую механическую стабильность крепления приставной части.

Посредством обработки резанием, при необходимости в комбинации с частичной холодной деформацией, на каждой приставной части образуется зона резания с режущей кромкой, причем сохраняется высокопрочное соединение с несущей частью.

При этом термическое улучшение материала в кромочной зоне предусмотрено таким образом, что не происходит никакого теплового воздействия на зону металлического соединения или сварки без присадочного материала на приставной части. Окончательная заточка лезвия и отрезка ножей могут осуществляться простым образом.

В одном варианте осуществления изобретения предпочтительно, если заготовку большой продольной протяженности после точной по размерам обработки ее поверхности и перед прокаткой с получением несущей части при проходе подвергают быстрому нагреву в течение менее 50 с, в частности менее 15 с, предпочтительно посредством индукционного нагрева, до температуры менее 900ºС таким образом, что структура материала остается в кубически-объемноцентрированной атомной структуре. Следовательно, за счет непосредственно предшествующей, точной по размерам обработки поверхности, с одной стороны, осуществляются точное установление размеров заготовки и, тем самым, уточнение размеров катаного изделия, а, с другой стороны, достигается высокое качество не имеющей окалины поверхности несущего профиля, в частности поверхностей прилегания посадочного средства. Во избежание негативного оксидообразования предпочтительно предусмотреть быстрый нагрев заготовки в течение менее 50 с, который осуществляется при проходе предпочтительно за счет индукции. Максимальная температура деформации заготовки определяется химическим составом материала или содержанием углерода в нем. Для наклепа материала при деформации требуется температура, при которой предотвращается рекристаллизация структуры, и, тем самым, происходит придание формы в температурном диапазоне с кубически-пространственно ориентированной атомной структурой.

Чтобы достичь благоприятных условий для соединения приставных частей посредством сварки плавлением без присадочного материала с подвергаемой небольшому тепловому воздействию зоной, в отношении высокой прочности адгезии и точной непрерывности по продольной протяженности может быть предпочтительным, если с деформированной несущей части при ее ведении посадочными средствами при проходе осесимметрично удаляют дистальные участки с образованием обработанных плоских поверхностей, причем их ширина составляет более 0,9 мм, однако менее 2,9 мм.

При этом, с точки зрения соединения, благоприятно, если при соединении в направлении продольной оси и при ведении несущей части посадочными средствами она металлически за счет сплавления без присадочного материала, в частности лазерной сваркой, скрепляется с приставными частями из инструментальной стали толщиной более 0,9 мм, однако менее 2,9 мм и шириной 1,0-4 мм.

При этом содержание углерода низколегированной в большинстве случаев несущей части должно предпочтительно ориентироваться основанной на технике легирования активностью углерода приставных частей, чтобы поддерживать низкой или устранить его диффузию в направлении инструментальной стали и, тем самым, опасность образования хрупкой области в зоне сварки.

Если приставные части на несущей части подвергаются обработке резанием и/или давлением в треугольные, по существу, в сечении зоны резания с режущими кромками, то благоприятным образом можно минимизировать механические напряжения в зоне соединения и повысить прочность материала в ней.

Предпочтительно зоны лезвий с режущими кромками на режущей части после окончательной обработки резанием для осесимметричного точного выполнения режущих кромок при проходе подвергают термическому улучшению материала посредством закалки и отпуска зон лезвий из инструментальной стали. Таким образом, в отношении области применения ножей можно установить нужные свойства и значения прочности зон лезвий. Однако при этом требуется ограничить улучшение инструментальной стали зонами лезвий и избегать негативного нагрева режущей части в зоне сварного шва, поскольку ее охрупчивание может привести к разрушению металлического соединения.

По экономическим соображениям может быть благоприятным, если, при необходимости, из промежуточного склада несущая часть большой продольной протяженности после выполнения дистальных зон резания и зон лезвий и термического улучшения этих зон с подготовленными режущими кромками отрезается и окончательно формируется в готовые к эксплуатации поворотные ножи.

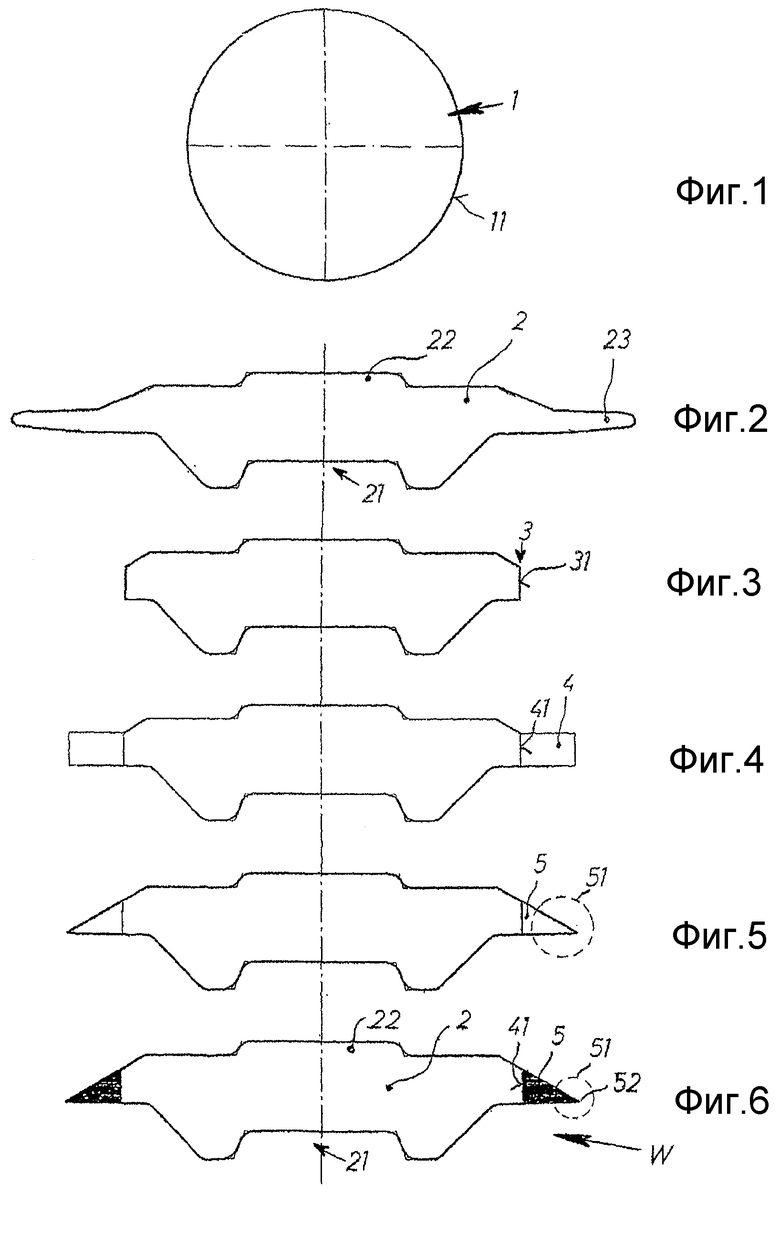

Изобретение более подробно поясняется ниже со ссылкой на чертежи, которые иллюстрируют процесс производства ножей, и на примерах осуществления изобретения, представляющих лишь один путь его реализации. На чертежах изображают:

- фиг.1: заготовку;

- фиг.2: деформированную несущую часть;

- фиг.3: обработанную несущую часть;

- фиг.4: несущую часть с приставной частью;

- фиг.5: несущую часть с зоной резания;

- фиг.6: поворотный нож.

На фиг.1 изображена цилиндрическая заготовка 1 с обработанной поверхностью 11 с наибольшей высотой неровностей профиля Ry (Rz ISO) менее 45 мкм.

На фиг.2 изображен отформованный посредством прокатки при переполненном калибре несущий профиль 2, который на дистальных участках имеет по одному прокатному флажку 23. При прокатке в несущем теле 2 проксимально выполнены одновременно посадочные средства 21, 22 вогнутой 21 и выпуклой 22 формы, соответственно.

На фиг.3 схематично изображено несущее профильное тело, выполненное за счет отделения дистальных прокатных флажков 23 и снабженное обработанными поверхностями 3.

На фиг.4 принципиально изображена размещенная на несущей части 2 приставная часть 4, причем металлическое соединение 41 частей 2, 4 было осуществлено посредством сплавления без присадочного материала, в частности посредством лазерной сварки.

На фиг.5 изображена образованная обработкой приставной части 4 режущая часть 5 с дистанцированной от соединения или сварного шва 41 зоной 51 лезвия.

На фиг.6 схематично изображен отрезанный по размеру нож W, включающий в себя несущую часть 2 с проксимально позиционированными посадочными средствами 21, 22, состоящую из отформованного в продольном направлении ножа W углубления 21 и противоположного выпуклого выступа 22 с неразъемно закрепленными дистально посредством металлического соединения 31 приставными частями 4, которые выполнены в виде режущих частей 5 и имеют термически улучшенные зоны 51 лезвий с режущими кромками 52.

С помощью практических испытаний исследовались так называемые «триметаллические» поворотные ножи из несущей части 2, выполненной из углеродистой стали, и режущей части 5, состоящей из улучшенного в зоне лезвий до твердости 67 HRC быстрорежущего стального сплава по EN/DIN (материал № 1.3247) или AISI-M42, и практически испытывались в твердой режущей вставке.

Результаты исследований показали, что выше определенного содержания углерода в материале несущей части 2 в зависимости от температуры и времени может происходить диффузия углерода в направлении части из инструментальной стали в зоне 41 соединения, в результате чего образовавшиеся в сварном шве хрупкие зоны могут вызвать отламывание режущих частей 5.

Несущие части 2 из углеродистых сталей с низкой концентрацией углерода менее 0,35 мас.% подвергались такой опасности в существенно меньшей степени, причем предварительное, вызванное холодной деформацией при температуре в альфа-области сплава упрочнение материала даже после приваривания приставной части 4 обеспечивает достаточно высокие вязкостные и прочностные свойства для предельных нагрузок ножей.

Изобретение относится к способу изготовления поворотных ножей (W) профилированного сечения, в частности для резки древесины, и состоящих из проксимальной несущей части (2) с посадочным средством (21, 22) для разъемного закрепления ножа (W) и дистальной, включающей в себя режущие кромки (52), зоны (5) резания с обеих сторон несущей части (2). Заготовку (1) большой продольной протяженности подвергают поверхностной обработке (11) и из нее посредством прокатки формируют несущий профиль (2). Дистальные участки (23) несущей части (2), деформированной в переполненном валковом калибре и имеющей большую продольную протяженность, при проходе удаляют осесимметрично в продольном направлении с образованием соединительных поверхностей (31). Затем на каждой из этих обработанных поверхностей (31) несущей части (2) посредством металлического соединения (41) закрепляют приставную часть (4) из инструментальной стали и на них посредством обработки резанием выполняют зоны (5) резания, каждую с зоной (51) лезвия и режущей кромкой (52), причем кромочные зоны (5) подвергают термическому улучшению материала, а затем осуществляют отрезку по длине на готовые к эксплуатации поворотные ножи (W). Обеспечивается экономичным образом оптимизация профиля свойств ножей. 6 з.п. ф-лы, 6 ил.

1. Способ изготовления поворотных ножей (W) профилированного сечения, в частности, для использования в рубильных машинах для резки древесины, состоящих в сечении из проксимальной несущей части (2) по меньшей мере с одним посадочным средством (21, 22) для разъемного, препятствующего смещению, закрепления ножа (W) и дистальной, включающей в себя режущие кромки (52), зоны (5) резания с обеих сторон несущей части (2), причем заготовку (1) большой продольной протяженности подвергают поверхностной обработке (11) и из нее посредством прокатки формируют профиль несущей части (2), отличающийся тем, что дистальные участки (23) несущей части (2), деформированной в переполненном валковом калибре и имеющей большую продольную протяженность, при проходе удаляют осесимметрично в продольном направлении с образованием соответственно соединительных поверхностей (31), после чего на каждой из этих обработанных поверхностей (31) несущей части (2) посредством металлического соединения (41) закрепляют приставную часть (4) из инструментальной стали, и из приставных частей (4) посредством обработки резанием и/или холодной деформации выполняют зоны (5) резания, каждая из которых имеет зону (51) лезвия и режущую кромку (52), причем кромочные зоны (5) подвергают термическому улучшению материала, а затем осуществляют отрезку по длине на готовые поворотные ножи (W).

2. Способ по п.1, отличающийся тем, что заготовку (1) большой продольной протяженности после точной по размерам обработки ее поверхности и перед прокаткой в несущий профиль (2) при проходе подвергают быстрому нагреву в течение менее 50 с, в частности менее 15 с, предпочтительно посредством индукционного нагрева, до температуры менее 900°C, таким образом, что структура материала остается в кубически-объемноцентрированной атомной структуре.

3. Способ по одному из пп.1 или 2, отличающийся тем, что с деформированной несущей части (2) при ее ведении посадочными средствами (21, 22) при проходе осесимметрично удаляют дистальные участки с образованием обработанных плоских поверхностей (31), причем их ширина составляет более 0,9 мм, однако менее 2,9 мм.

4. Способ по п.3, отличающийся тем, что при соединении в направлении продольной оси и при ведении несущей части (2) посадочными средствами (21, 22) ее металлически, предпочтительно за счет сплавления без присадочного материала, в частности посредством лазерной сварки, соединяют с приставными частями (4) толщиной от более 0,9 мм, до менее 2,9 мм и шириной 1,0-4 мм.

5. Способ по п.4, отличающийся тем, что приставные части (4) подвергают обработке резанием и/или давлением в, по существу, треугольные в сечении зоны (5) резания с режущими кромками (52).

6. Способ по п.5, отличающийся тем, что зоны (51) лезвий с режущими кромками (52) в зонах (5) резания несущей части (2) после окончательной обработки резанием для осесимметричного выполнения режущих кромок (52) при проходе подвергают термическому улучшению материала посредством закалки и отпуска зон (51) лезвий из инструментальной стали.

7. Способ по п.6, отличающийся тем, что несущую часть (2) большой продольной протяженности после выполнения дистальных зон (5) резания и зон (51) лезвий и термического улучшения подготовленных режущих кромок (52) отрезают на длину и окончательно формируют в готовые ножи.

| RU 2062304 С1, 20.06.1996 | |||

| Способ изготовления лезвийного режущего инструмента | 1989 |

|

SU1673358A1 |

| ЕР 0271481 А2, 15.06.1988 | |||

| ЕР 1920875 А2, 14.05.2008 | |||

| СПОСОБ ПОИСКА ЗАЛЕЖЕЙ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В БОКСИТОНОСНОЙ ФОРМАЦИИ | 1992 |

|

RU2006047C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2014-01-10—Публикация

2010-10-13—Подача