Предметом изобретения является охватывающий зенкерный инструмент и способ выполнения дугообразных пазов, в частности дугообразных пазов ротора, например, при изготовлении роторов турбин.

Такие роторы турбин, которые предусмотрены, например, для паровых турбин, имеют в основном цилиндрическую основную часть, на которой выполнено несколько дискообразных цилиндрических участков. Эти участки по окружности оснащены удаленными друг от друга пазами для базирования турбинных лопаток, боковые поверхности которых снабжены зубьями в продольном направлении пазов. Поэтому пазы имеют поперечное сечение в виде так называемого ступенчатого профиля, который предназначен для базирования с геометрическим замыканием и фиксирования основания турбинной лопатки. При этом известны как проходящие в продольном направлении прямые пазы, так и косые и дугообразные пазы.

Способ и устройство для выполнения дугообразных круговых пазов на виде сбоку пазов ротора известны из специальной статьи: "Методы и машины для фрезерной обработки роторов генераторов и турбин", инженер Зигфрид Нойманн, специальный выпуск 9 фирмы "Кельманн Машиненбау ГмбХ", 5602 Лангенберг/Рейнская область. Выполнение дугообразных пазов осуществляется исходя из заготовки с дискообразными цилиндрическими участками. Для изготовления пазов предназначен фрезерный станок. Он имеет инструментальный шпиндель, который установлен с возможностью перемещения в осевом направлении. При осевом направлении инструментального шпинделя в основном совпадает с радиальным направлением заготовки или параллельно ему. На инструментальном шпинделе закреплена так называемая охватывающая фреза, корпус сборного инструмента которой имеет форму круговой пластины с выступающей в осевом направлении кромкой. Видимый в продольном разрезе контур кромки определяется имеющим режущие кромки режущим элементом. Круговая конфигурация этих режущих кромок определяет контур выбираемого в процессе чернового фрезерования и в начале начерно сформированного паза. Профиль образован из нескольких прямоугольников и ступенчато сужается к кромке охватывающей фрезы. Он не обрабатывает затылочную поверхность и предназначен лишь для того, чтобы начерно вскрыть предварительный контур паза (обработать начерно).

Для придания формы и окончательной обработки паза предусмотрено приспособление для круглого фрезерования, которое направляет профильную концевую фрезу в процессе подачи по круговой траектории вдоль паза. Концевая фреза имеет профиль, который соответствует форме изготавливаемой боковой стороне паза. Относительно радиального направления заготовки (ротора турбины) профильная концевая фреза имеет затылочные режущие кромки.

По причине необходимости больших для образования затылочных срезов глубин профиля и длинного, совпадающего с длиной паза, пути фрезерования для фрезерной обработки с помощью концевой фрезы требуется продолжительное время обработки. При большом количестве распределенных по периметру ротора турбины пазов это выражается в значительном времени общей обработки, которое в отдельном примере может составлять более 5 часов только для изготовления пазов по окружности. Необходимое большое машинное время является причиной больших производственных расходов при изготовлении роторов турбин.

Исходя из этого, задачей изобретения является создание способа и устройства для изготовления профилированных дугообразных пазов, которые обеспечивают сокращенное время обработки.

Эта задача решается с помощью охватывающего зенкерного инструмента с признаками пункта 1 формулы изобретения, а также с помощью способа изготовления дугообразных пазов со срезанной задней поверхностью в соответствии с пунктом 15 формулы изобретения.

Охватывающий зенкерный инструмент в соответствии с пунктом 1 формулы изобретения имеет кольцеобразный несущий участок, на посадочных поверхностях которого закреплены неперетачиваемые режущие пластины. При этом оснащенный неперетачиваемыми режущими пластинами несущий участок по своим размерам определен таким образом, что его можно вводить в начерно обработанный, т.е. без срезанной задней поверхности паз, при этом неперетачиваемые режущие пластины не соприкасаются с заготовкой. В процессе короткой поперечной подачи, ширина которой в основном соответствует глубине срезов задней поверхности, все срезы задней поверхности можно выполнять одновременно и в кратчайшее время. Таким образом охватывающий зенкерный инструмент позволяет значительно сократить время обработки по сравнению с фрезерной обработкой с помощью традиционных профильных фрез. В то время как традиционная профильная фреза (концевая фреза) должна выфрезеровывать полную глубину профиля за одно движение подачи, которое соответствует длине паза, охватывающий зенкерный инструмент может снимать такое же количество материала в течение одной короткой боковой поперечной подачи. Каждая режущая кромка охватывающего зенкерного инструмента направляется при каждом его обороте по всей длине боковой стороны паза. При этом производительность резания высокая.

Поперечной подачей является прямолинейное боковое перемещение охватывающего зенкерного инструмента. Этого можно добиться простым способом. При этой технологической операции отпадает надобность в программировании пути врезания, как это было необходимо в уровне техники.

Режущие кромки охватывающего зенкерного инструмента частями распределены по неперетачиваемой режущей пластине, взаимное перекрытие которых определяет фрезеруемый контур. На основании имеющегося вдоль периметра несущего участка корпуса сборного инструмента достаточного места для расположения неперетачиваемых режущих пластин можно с помощью оснащенного неперетачиваемыми режущими пластинами охватывающего зенкерного инструмента выфрезеровывать также относительно узкие пазы. При необходимости неперетачиваемые режущие пластины можно заменять или использовать дальше в другом положении, так что можно благоприятно влиять на расходы на инструменты. По сравнению с этим выполненная в виде концевой фрезы профильная фреза из-за ограниченных габаритных условий по периметру при обычных размерах пазов ротора, как правило, может не оснащаться неперетачиваемыми режущими пластинами. Поэтому используются профилированные фрезы из быстрорежущей стали повышенной стойкости, которые в случае износа необходимо полностью перетачивать. Напротив, при использовании охватывающего зенкерного инструмента в соответствии с изобретением фрезы из быстрорежущей стали повышенной стойкости необходимы в крайнем случае для окончательной обработки начерно выфрезерованного с помощью срезов задней поверхности паза.

Кольцеобразный несущий участок может быть прерван углублениями, которые предназначены для того, чтобы воспринимать скапливающуюся стружку и выводить ее из паза. Оставшиеся между углублениями, выступающие в осевом направлении части кольцеобразного несущего участка образуют зубья, которые профилированы в соответствии с изготавливаемым пазом и имеют посадочные места для базирования неперетачиваемых режущих пластин. При подаче охватывающего зенкерного инструмента зубья нагружаются главным образом в окружном направлении и в незначительной степени также в радиальном направлении. Между тем при выборе размеров учитывается, что зубья в радиальном направлении имеют меньшую толщину, чем в окружном направлении. Для усиления несущего участка совпадающие по величине в основном с зубьями углубления могут быть сформированы таким образом, что между отдельными зубьями остается соединяющая их друг с другом перемычка.

Предпочтительно, если крепежные средства для закрепления неперетачиваемых режущих пластин являются разъемные крепежные средства, к которым обеспечен доступ при тангенциально расположенных неперетачиваемых режущих пластин со стороны задней поверхности. Это направление доступа, которое расположено поперек окружности и образует с осевым направлением острый угол. В данном случае особенно простым способом возможна смена места и замена неперетачиваемых режущих пластин.

Для изготовления обычно симметрично сформованного относительно продольной средней плоскости паза предпочтительно предусмотрено два составляющих одно целое охватывающих зенкерных инструмента, один из которых имеет неперетачиваемые режущие пластины на внутренней окружности кольцеобразного несущего участка, а другой соответственно оснащен неперетачиваемыми режущими пластинами на стороне наружной окружности несущего участка. Хотя в принципе охватывающий зенкерный инструмент мог бы иметь неперетачиваемые режущие пластины также на обеих сторонах, т.е. как на внутренней, так и на наружной стороне, с помощью разделения на два охватывающих зенкерных инструмента, образующих составляющий одно целое комплект, достигается то, что можно сохранять достаточно толстым кольцеобразный несущий участок (зубья). Это, в частности, имеет значение при обработке узких пазов. Радиальная толщина зуба меньше уменьшенной на глубину профиля ширины паза.

Расположенные на охватывающем зенкерном инструменте неперетачиваемые режущие пластины расположены группами вдоль зубьев. Таким образом эти ряды расположены поперек окружного направления и в основном параллельно или под острым углом к осевому направлению инструмента. Каждый зуб имеет предпочтительно несколько (от одной до четырех) неперетачиваемых режущих пластин в одном ряду. Благодаря этому воздействующие на отдельный зуб усилия поддерживаются в определенных пределах.

Указанное в дополнительных пунктах формулы изобретения ориентирование режущих кромок неперетачиваемых режущих пластинок одного ряда приводит к компенсации усилий относительно действующих в осевом направлении составляющих сил резания. Эта по меньшей мере частичная компенсация составляющих сил резания приводит к тому, что они в пределах зуба должны компенсироваться и не должны отводиться за пределы инструмента или инструментального шпинделя. Это способствует точности обработки.

Относящиеся к комплексному лезвию неперетачиваемые режущие пластины предпочтительно распределены по нескольким зубьям, так что в целом, например, образованы еще только два комплексных лезвия. Тем не менее достигается высокая скорость обработки, потому что за один оборот охватывающего зенкерного инструмента два комплектных лезвия направляются по всей длине паза со снятием стружки. Движение подачи на врезание составляет лишь несколько миллиметров. Поэтому для выборки профиля паза требуется оперативное время, которое явно меньше минуты. По сравнению с более чем пятичасовой обработкой, например, 50 распределенных по периметру ротора турбины дугообразных пазов можно в целом время обработки сократить менее чем до получаса. При проведении испытаний удалось добиться экономии времени на обработку более 90%.

Другие отнесенные к способу пункты формулы изобретения дают обсуждение выше в основном в связи с использованием охватывающего зенкерного инструмента преимущества.

На чертежах представлены примеры выполнения изобретения, где

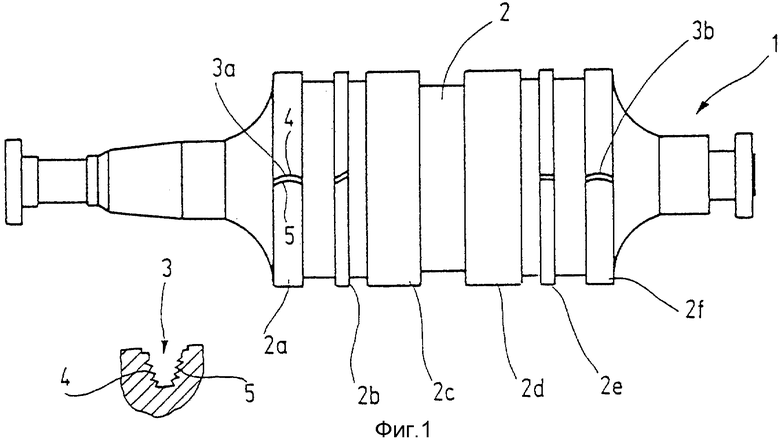

фиг. 1: схематизированный вид сбоку ротора турбины с выполняемыми на нем дугообразными пазами,

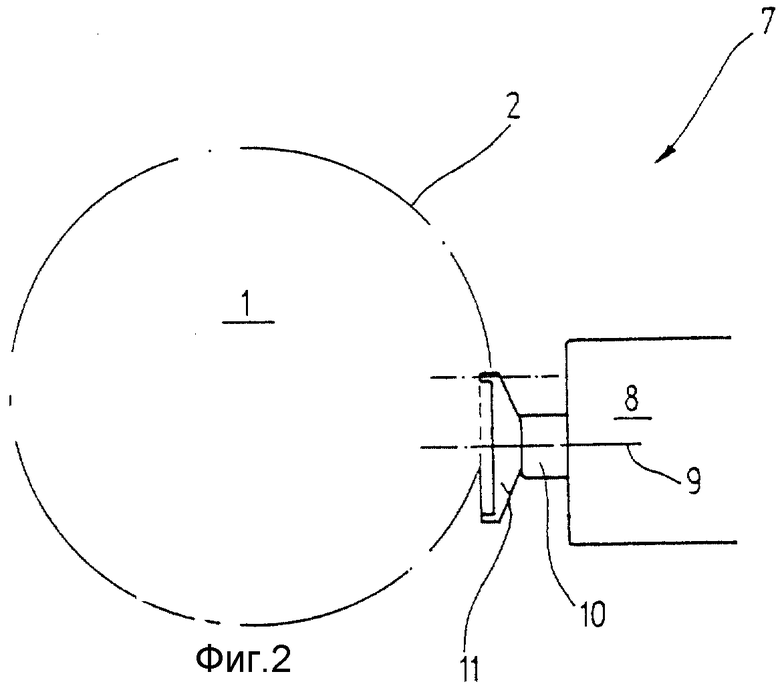

фиг. 2: сильно схематизированный вид на торцевой стороне ротора (вид спереди) фрезерной силовой головки с охватывающим зенкерным инструментом для профилирования вскрытого до этого дугообразного паза,

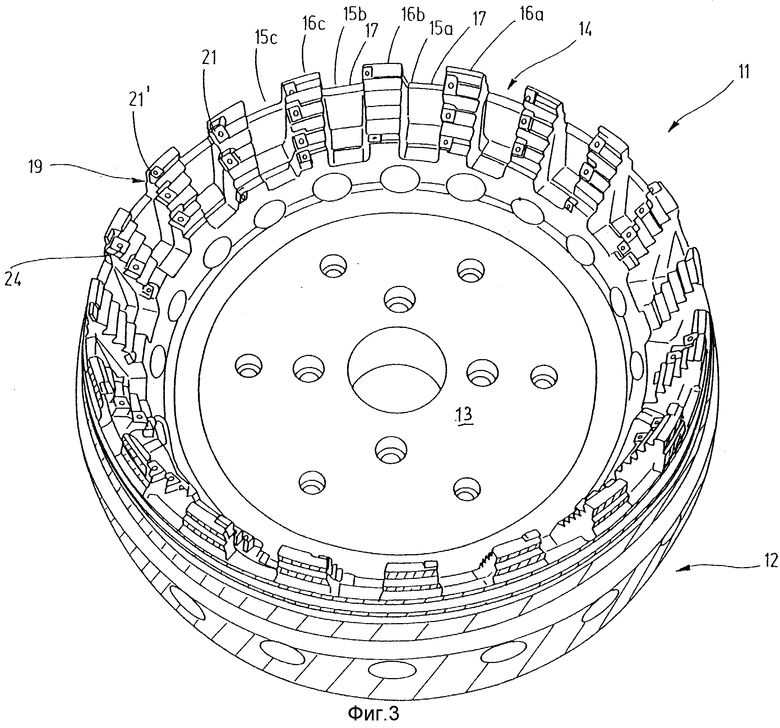

фиг.3: обзорное изображение в перспективе охватывающего зенкерного инструмента в соответствии с фиг.2,

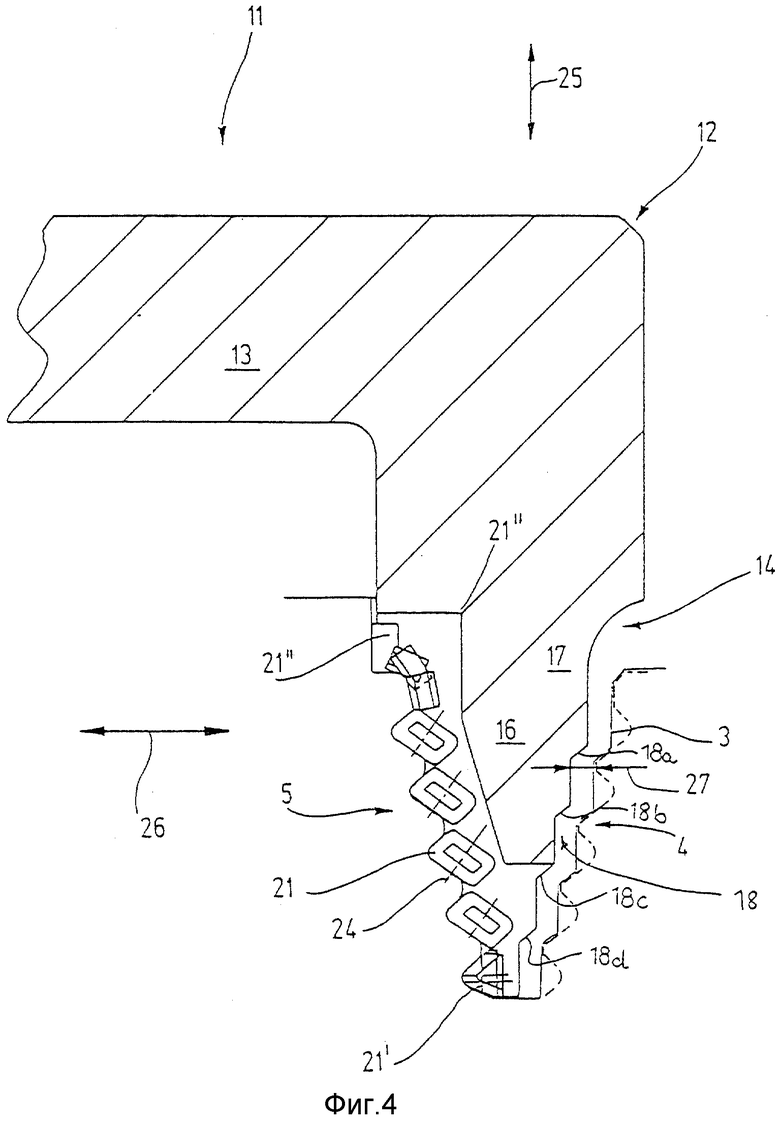

фиг. 4: схематизированное с частичными вырезами изображение продольного сечения охватывающего зенкерного инструмента в соответствии с фиг.3 со схематизированной проекцией всех относящихся к лезвию неперетачиваемых режущих пластин, в схематизированном изображении, в содержащей осевые и радиальные лучи плоскости,

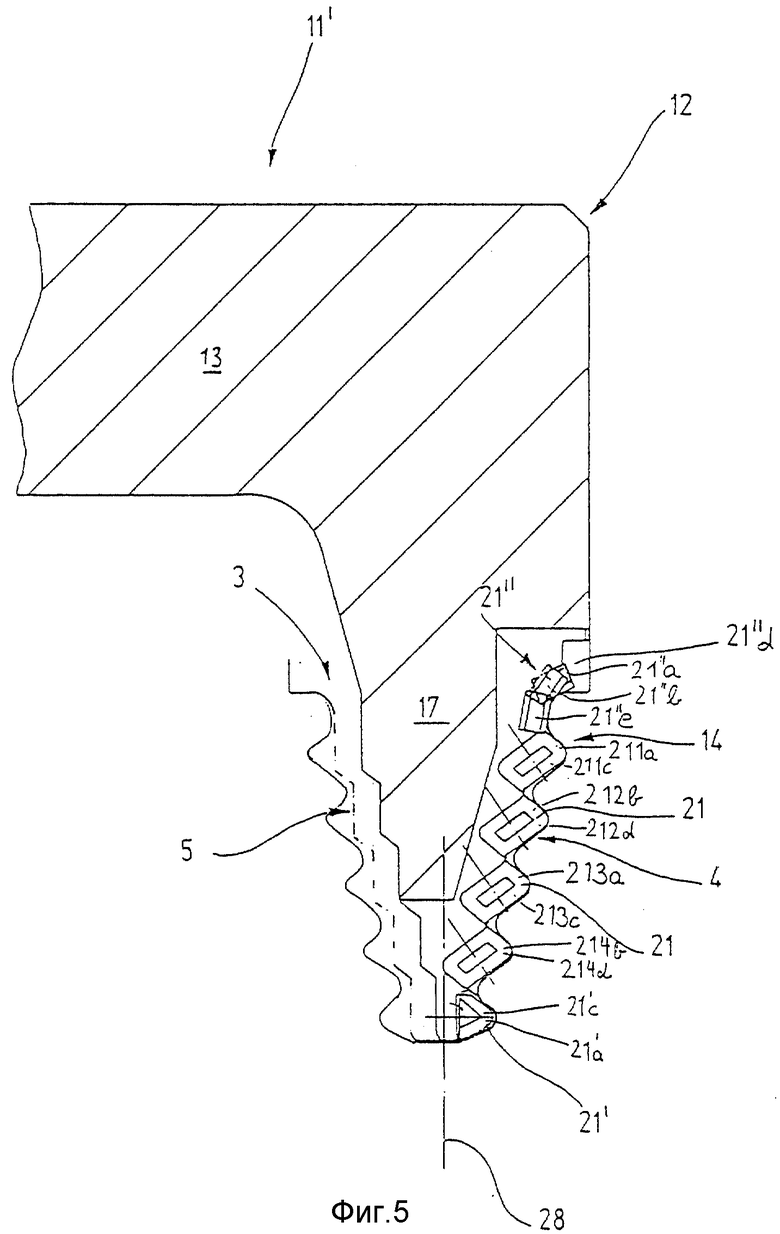

фиг. 5: схематизированное изображение продольного сечения профилированного по поверхности внешней окружности охватывающего зенкерного инструмента с проекцией всех относящихся к лезвию неперетачиваемых режущих пластин в плоскости чертежа,

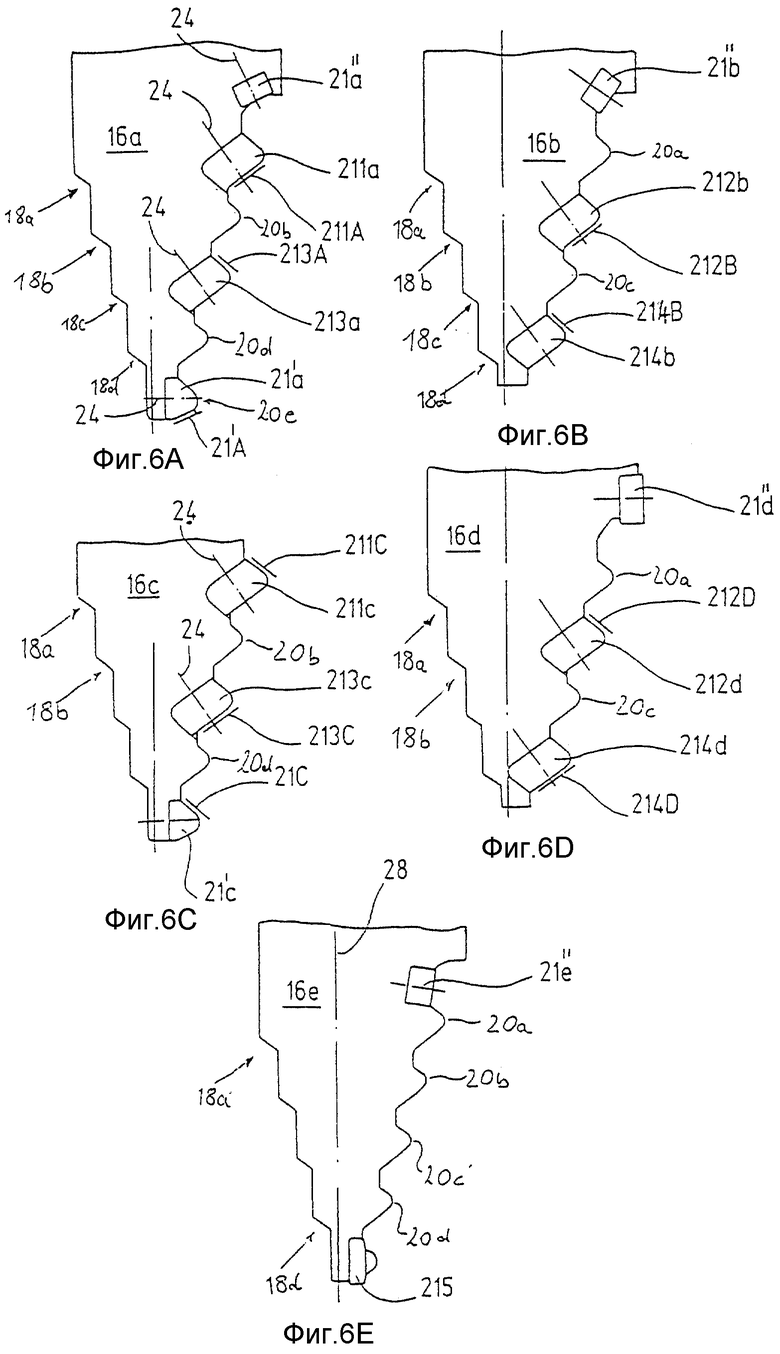

фиг.6А-6Е: упрощенное изображение сечения с частичными вырезами имеющего неперетачиваемые режущие пластины зуба охватывающего зенкерного инструмента в соответствии с фиг.5,

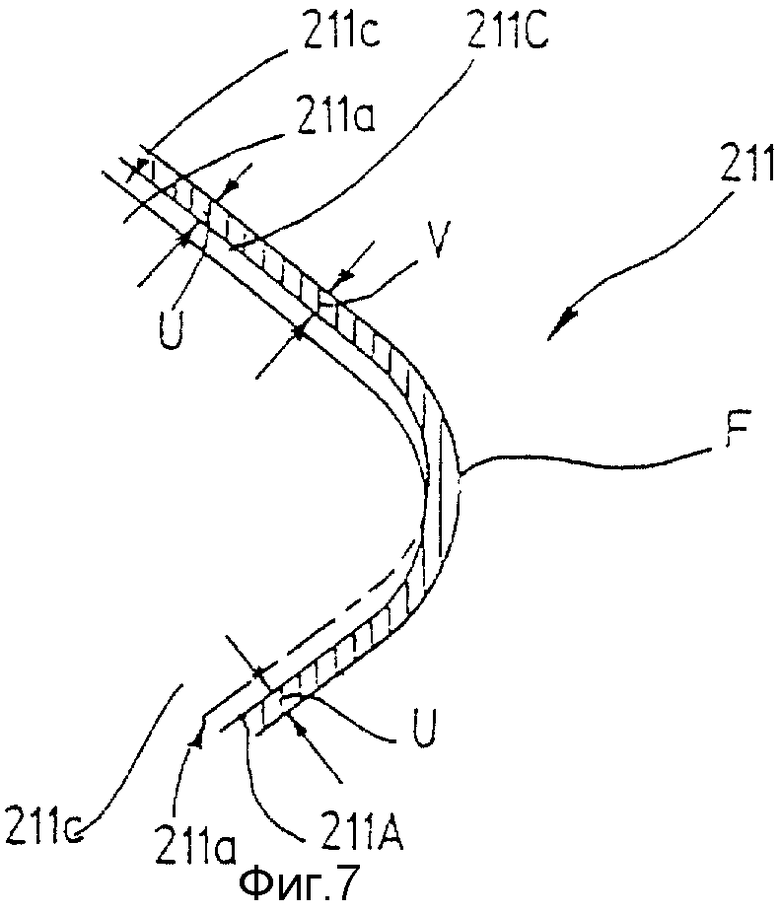

фиг. 7: схематизированное изображение установки двух взаимодействующих, фрезерующих продольное углубление в стенке паза неперетачиваемых режущих пластин охватывающего зенкерного инструмента в соответствии с фиг.3 относительного заданного размера,

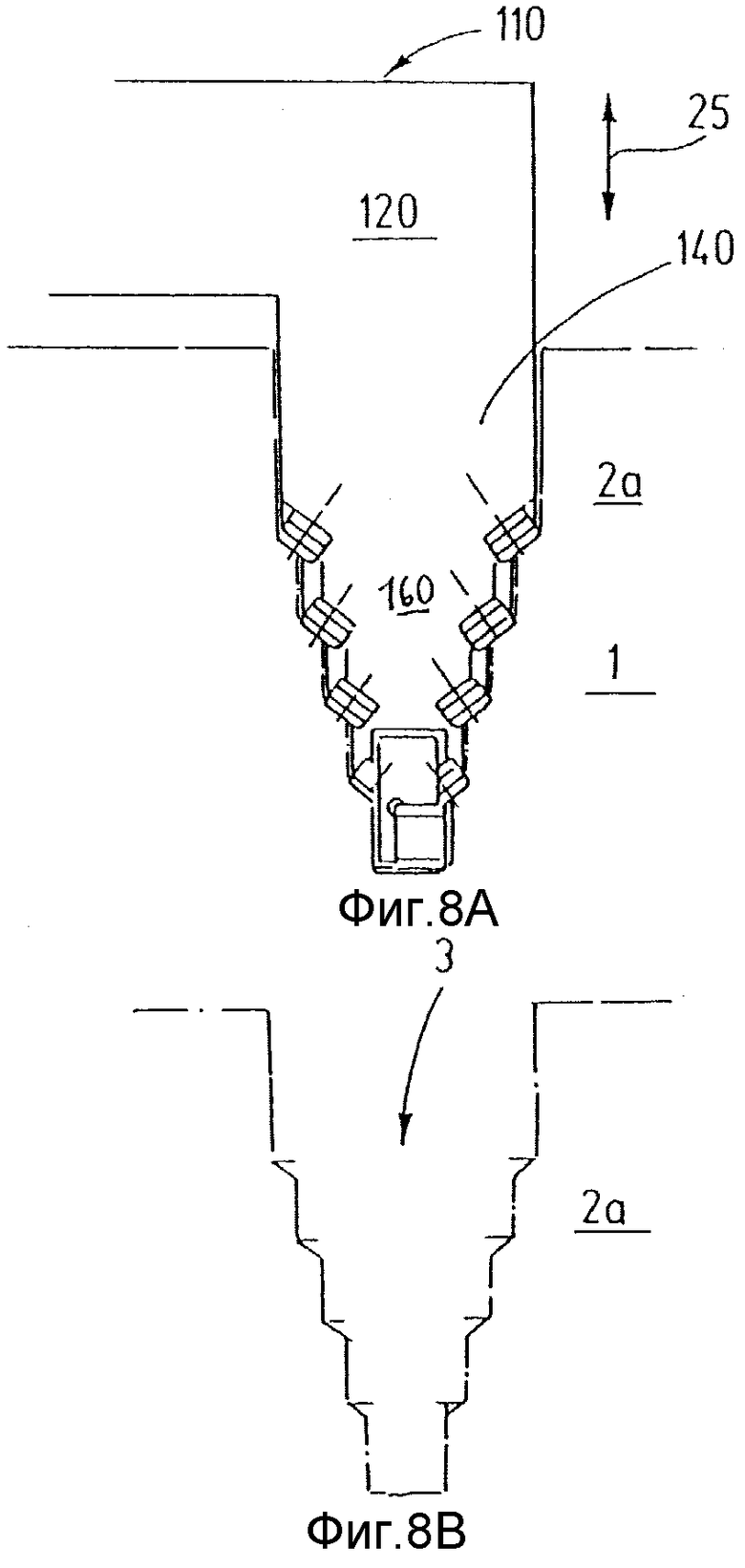

фиг. 8А и 8В: схематизированное изображение вскрытия паза с черновым контуром с помощью осевой подачи, соответственно выполненной без задней режущей поверхности охватывающей фрезы в процессе первой технологической операции,

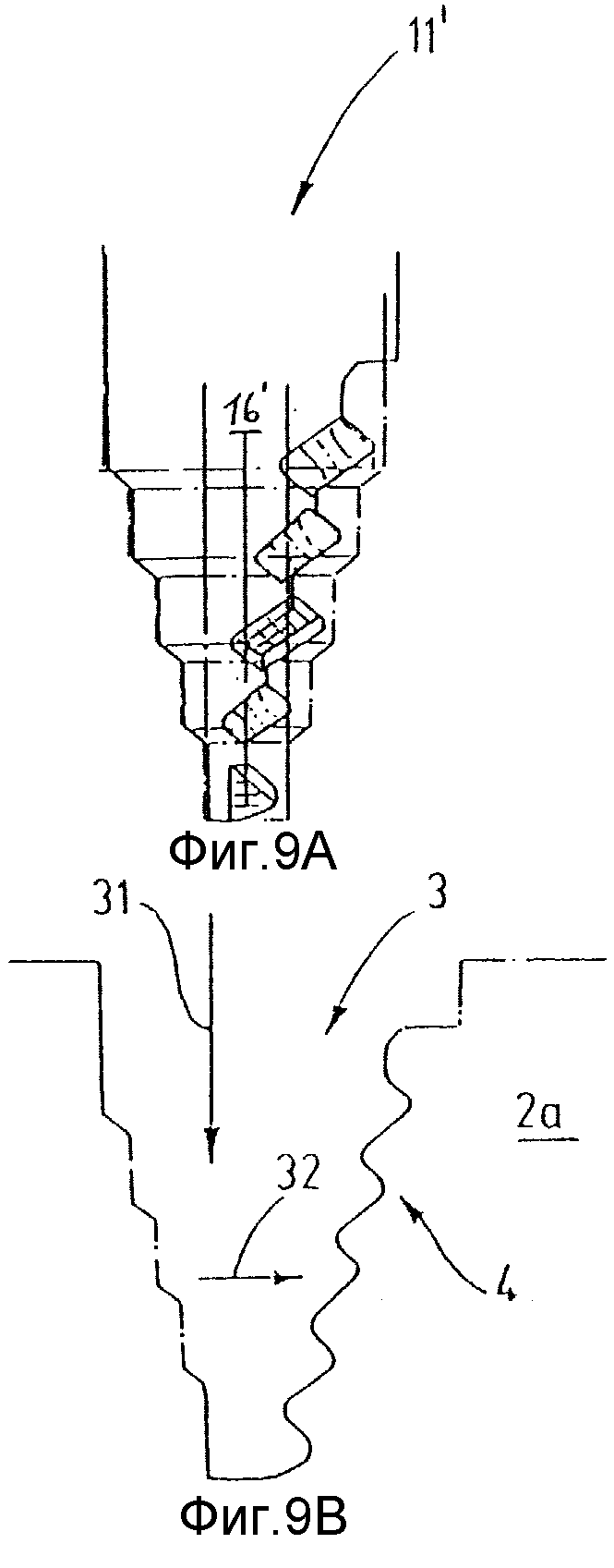

фиг. 9А и 9В: схематизированное изображение выполнения желаемого профилирования одной из боковых поверхностей паза с помощью охватывающего зенкерного инструмента в соответствии с фиг.5 в процессе второй технологической операции,

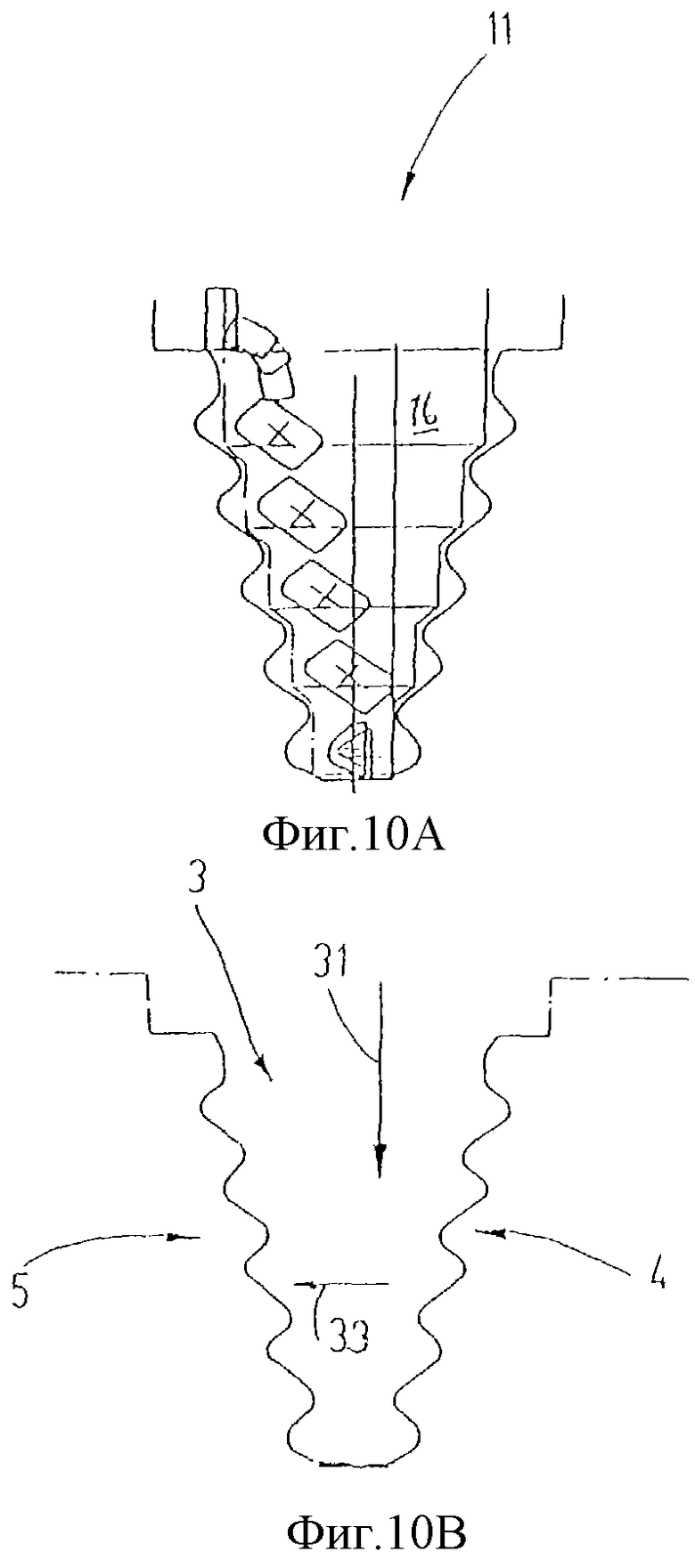

фиг. 10А и 10В: схематизированное изображение выполнения профилирования противоположной боковой поверхности паза с помощью охватывающего зенкерного инструмента в соответствии с фиг.4,

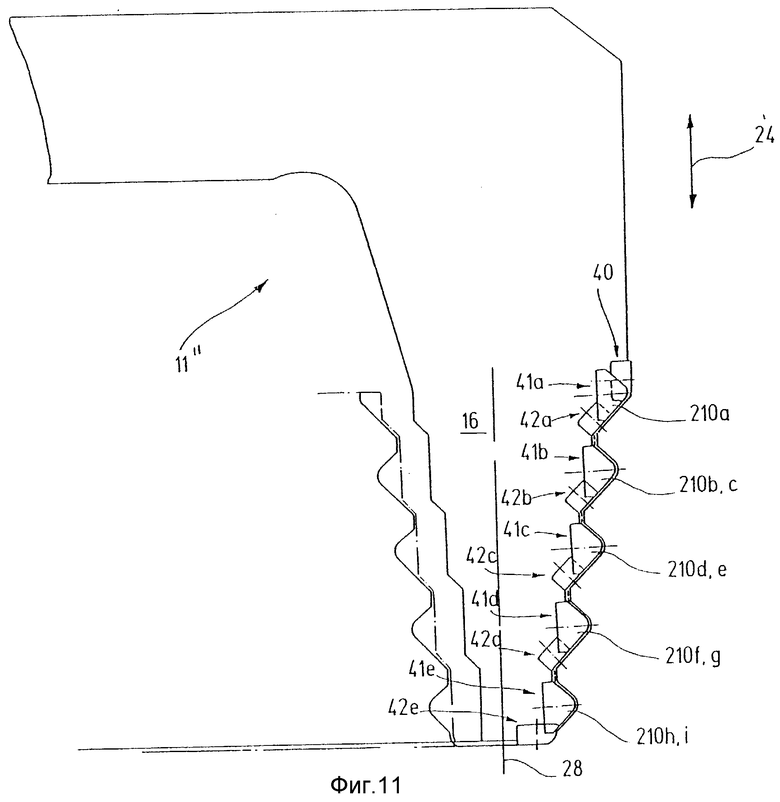

фиг. 11: схематизированное изображение альтернативного варианта выполнения профилированного на наружной стороне охватывающего зенкерного инструмента с проекцией относящихся к комплектному лезвию неперетачиваемых режущих пластин в плоскости чертежа, и

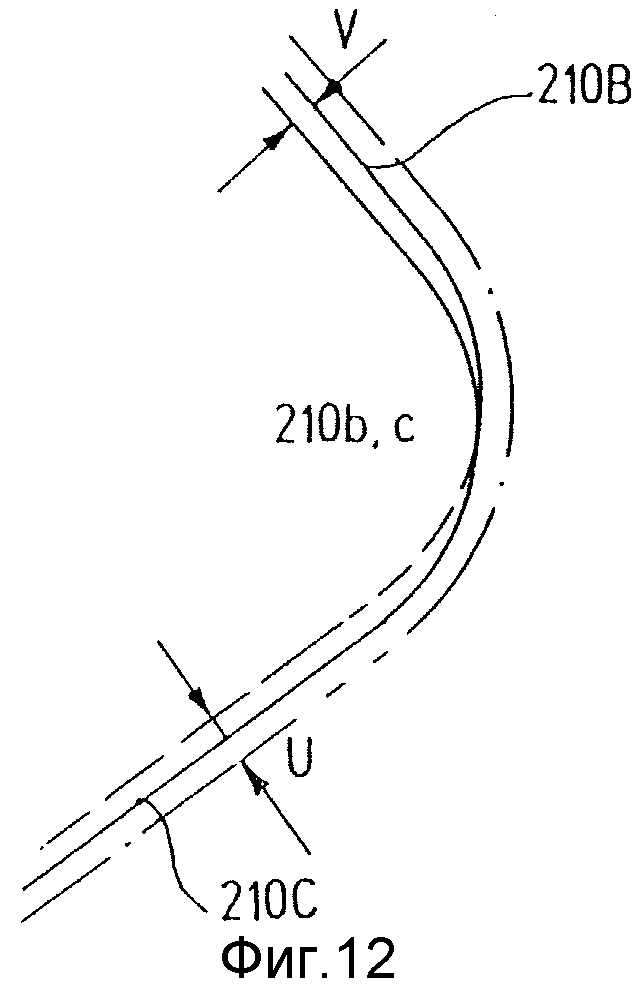

фиг. 12: установка режущих кромок неперетачиваемых режущих пластин охватывающего зенкерного инструмента в соответствии с фиг.11 относительно выполняемого профиля паза.

На фиг.1 схематично наглядно показан ротор 1 турбины, который имеет несколько удаленных друг от друга в осевом направлении дискообразных участков 2а - 2f. В то время как участки 2b - 2е имеют выполненные прямые пазы, участки 2а и 2f оснащены изогнутыми по дуге окружности пазами 3а, 3b. Пазы 3а, 3b имеют в поперечном сечении схематично показанный отдельно внизу на фиг.1 так называемый ступенчатый профиль и предназначены для фиксирования и закрепления оснований турбинных лопаток. Паз 3 (3а, 3b) имеет на противоположных боковых поверхностях 4, 5 проходящие в продольном направлении перемычки, между которыми выполнены углубления.

Для изготовления наглядно показанных на фиг.1 профилированных пазов 3, вначале со стандартным нижним предельным размером относительно желаемого заданного размера, по боковым поверхностям 4, 5 предназначен схематично показанный на фиг.2 фрезерный станок 7 с перемещаемой в осевом направлении, т. е. с подводимой к ротору 1 турбины и отводимой от него передней бабкой 8. Последняя имеет расположенный на ней предпочтительно горизонтально, вращающийся вокруг оси вращения 9 фрезерного шпинделя 10 охватывающий зенкерный инструмент 11, который отдельно представлен на фиг.3.

Охватывающий зенкерный инструмент 11 имеет примерно чашеобразный корпус 12 инструмента с плоским в основном основанием 13, от которого в осевом направлении отходит выполненная в виде кольцеобразного несущего участка 14 кромка, которая расположена соосно с осью вращения 9.

В несущем участке 14 на определенном удалении друг от друга по окружности выполнены открывающиеся от основания 13 радиально внутрь, наружу и в осевом направлении углубления 15 (15а, 15b, 15с,...), так что между углублениями 15 образованы одинаковые по величине, простирающиеся от основания 13 в осевом направлении зубья 16 (16а, 16b, 16с,...). При этом соседние зубья соединены друг с другом соответственно с помощью перемычки 17, которая по меньшей мере частично перекрывает в радиальном направлении наружу соответствующее углубление 15. Высота перемычки 17 в осевом направлении меньше высоты одинаковых по величине зубьев 16.

В то время как расположенная в радиальном направлении снаружи сторона зубьев выполнена ступенчатой без среза задней поверхности, их соответственно расположенная в радиальном направлении внутрь сторона профилирована в соответствии с представленным на фиг. 1 профилем боковой поверхности паза 3. Расположенная снаружи сторона имеет уступы 18, которые с целью их различения обозначены на фиг.4 с буквенными индексами от "а" до "d". Уступы образуются соответственно с помощью поверхности, описывающей боковую поверхность цилиндра, и косого уступа, который расположен на боковой поверхности конуса. Уступы 18 выполнены таким образом, что охватывающий зенкерный инструмент можно вводить несоосно в осевом направлении в открытый без среза задней поверхности паз, не касаясь боковой поверхности 4 паза 3.

Зубья 16 на профилированной (внутренней) стороне оснащены посадочными гнездами 19, на которых закреплены неперетачиваемые режущие пластины 21. Внутренняя сторона имеет соответствующие количеству образуемых срезов задней поверхности (пять), по отдельности выступающие внутрь в осевом направлении и простирающиеся по окружности ребра 20 (20а - 20е). На ребрах 20 предусмотрены посадочные гнезда 19, причем на все расположенные друг за другом по окружности ребра 20 одного лезвия приходятся два посадочных гнезда. При этом лезвие определено группой неперетачиваемых режущих пластинок, режущие кромки которых, спроецированные друг на друга в направлении окружности, полностью определяют контур боковой поверхности паза.

Неперетачиваемые режущие пластины выполнены, как правило, прямоугольными, т.е. на виде сверху четырехугольными, причем концевые неперетачиваемые режущие пластинки 12' могут быть выполнены отличными от этой формы. Неперетачиваемые режущие пластины 21, 21' расположены тангенциально, т.е. они сидят на посадочных гнездах 19, опорные поверхности которых расположены в основном в направлении окружности. Крепежные винты 24 проходят через центральные отверстия неперетачиваемых режущих пластин 21 и ввинчены в образованные в посадочных пластинах 19 резьбовые отверстия.

Представленный на фиг.3 охватывающий зенкерный инструмент 11 имеет в целом четыре лезвия, которые соответственно разделены на пять зубьев 16. Это означает, что неперетачиваемые режущие пластины 21 первой группы зубьев 16 определяют полностью своими соответственно активными режущими кромками контур боковой поверхности 5. При этом на каждой неперетачиваемой режущей пластине 21 лишь одна режущая кромка является активной. Охватывающий зенкерный инструмент 11 с четырьмя комплектными лезвиями имеет четыре таких группы зубьев. При необходимости можно также установить большее или меньшее количество лезвий.

Для наглядности положения отдельных относящихся к лезвию неперетачиваемых режущих пластин 21 они представлены на фиг.4 спроецированными вдоль окружности в плоскости чертежа. При этом видно, что определенное неперетачиваемыми режущими пластинами 21 комплектное лезвие определяет в целом 5 срезов задней поверхности относительно обозначенного стрелкой 25 осевого направления. Предусмотренные для образования срезов задней поверхности на боковой поверхности 5 паза 3 неперетачиваемые режущие пластины выполнены вплоть до концевой неперетачиваемой режущей пластины в основном прямоугольными, причем располагающиеся в направлении окружности соответствующие посадочные гнезда 19 единообразно наклонены к радиалям (стрелка 26). Соответственно имеется доступ к крепежным винтам 24 с внутренней стороны корпуса 12 сборного инструмента.

Концевая неперетачиваемая режущая пластина 21' имеет приблизительно треугольное поперечное сечение. Дополнительно предусмотрены расположенные внутри неперетачиваемые режущие пластины 21", которые предназначены для обработки кромки паза 3.

В то время как контур охватывающего зенкерного инструмента 11 определен на его внутренней стороне неперетачиваемыми режущими пластинами 21, 21', 21", на наружной окружной поверхности он определяется наружными сторонами зубьев 16. В данном случае профиль охватывающего зенкерного инструмента 11 без срезов задней поверхности. Образованные зубьями 16 кольцеобразный несущий участок 14 ступенчато сужается по длине зубьев 16 в осевом направлении (стрелка 25). Размеры ступеней при этом выбраны таким образом, что охватывающий зенкерный инструмент 11 с оснащенными неперетачиваемыми режущими пластинами зубьями 16 можно вводить в начерно изготовленный, показанный на фиг.4 пунктирной линией паз 3, не соприкасаясь с боковыми поверхностями 4, 5 паза 3. При этом необходимо дополнительное добавление размера относительно расстояния 27 между прилегающим к сопряженной боковой поверхности 5 лезвием, а также окружной поверхностью зубьев 3. Это дополнительное свободное пространство способствует погружению зубьев 16 в осевом направлении (стрелка 25) в паз 3 без соприкосновения с боковыми поверхностями.

Дополнительный охватывающий зенкерный инструмент 11', оснащенный на наружной стороне неперетачиваемыми режущими пластинами 21, 21', 21", представлен на фиг. 5. Его несущий участок 14 выполнен симметрично относительно обозначенной на фиг.5 штрихпунктирной линией, дугообразно изогнутой средней продольной плоскости 28 паза 3. Принимая во внимание выполнение и расположение неперетачиваемых режущих пластин 21, 21', 21", а также посадочных гнезд 19 соответственно справедливо данное относительно охватывающего зенкерного инструмента 11 (фиг.4) описание. Равным образом справедливо следующее, опирающееся на фиг.6А-6Е описание расположения неперетачиваемых режущих пластин 21, 21', 21" охватывающего зенкерного инстумента 11' соответственно для охватывающего зенкерного инструмента 11 с расположенными на внутренней стороне неперетачиваемыми режущими пластинами 21, 21', 21".

Как показывает фиг.6, относящиеся к комплексному лезвию неперетачиваемые режущие пластины 21, 21', 21" разделены в целом на 5 зубьев 16а, 16b, 16с, 16d, 16е. Эти зубья 16а-16е являются следующими друг за другом в направлении окружности зубьями несущего участка 14. Зуб 16а имеет в целом четыре режущие пластины. Это прямоугольная неперетачиваемая режущая пластина 211а для обработки кромки паза, первая неперетачиваемая режущая пластина 211а для выполнения или обработки расположенного вслед за кромкой паза среза задней поверхности, неперетачиваемая режущая пластина 213а для образования следующего среза боковой поверхности 4 и в основном имеющая треугольную форму поперечного сечения неперетачиваемая режущая пластина 21'а для выполнения ближайшего к основанию паза среза задней поверхности.

Расстояние между неперетачиваемой режущей пластиной 211а и неперетачиваемой режущей пластиной 213а в основном совпадает с расстоянием между неперетачиваемой режущей пластиной 213а и неперетачиваемой режущей пластиной 21'а. Между указанными режущими пластинами соответственно свободным остается положение, в котором не расположены ни посадочные пластины, ни режущие пластинки.

Следующий в направлении вращения зуб 16b наглядно показан на фиг.6B. Он имеет прямоугольную неперетачиваемую режущую пластину 21"b для обработки кромки паза, а также две других неперетачиваемых режущих пластины 212b, 214b для обработки второго и четвертого, если смотреть от кромки паза, среза задней поверхности. Вновь между отдельными режущими пластинами оставляется свободное место и расстояния между режущими пластинками в основном одинаковы.

Помимо этого видно, что неперетачиваемые режущие пластины 212b, 214b с неперетачиваемыми режущими пластинами 211а, 213а, 21'а опережающего зуба 16а расположены по впадине.

Это справедливо также в отношении следующего зуба 16с, который имеет режущие пластины 211с, 213с, 21'с для обработки первого, третьего и пятого пазов, если смотреть от кромки паза. Расстояние между соседними режущими пластинами на этом зубе 16с установлены также единообразными, как и на последующем зубе 16d (фиг.6D). Зуб 16 имеет три неперетачиваемые режущие пластины 21'd, 212d и 214d. В то время как неперетачиваемая режущая пластина 21"d предназначена для обработки кромки паза, неперетачиваемые режущие пластины 212d, 214d предусмотрены для обработки второго и четвертого среза задней поверхности и расположены с неперетачиваемыми режущими пластинами 212с, 213с 21'с опережающего зуба 16с по впадине.

В принципе это справедливо также относительно следующего зуба 16е, который имеет лишь одну неперетачиваемую режущую пластину 21"е для обработки кромки паза на переходе к первому углублению и на конце выполненную в основном плоской неперетачиваемую режущую пластину 215 для обработки основания паза.

Принимая во внимание выполняемые срезы задней поверхности первый и третий зубья 16а, 16с обрабатывают первый, третий и пятый срезы задней поверхности, в то время как второй и четвертый зубья 16b, 16d обрабатывают второй и четвертый срезы задней поверхности. При этом каждый срез задней поверхности выполняется двумя перекрывающими друг друга режущими пластинами. При этом расположенная к основанию паза режущая кромка 211'А опережающей неперетачиваемой режущей пластины 211а является активной, в то время как у сопряженной отстающей неперетачиваемой режущей пластины 211с активной является направленная от основания паза режущая кромка 211С.

Соотношения у неперетачиваемых режущих пластин 213а, 213с для третьего среза задней поверхности прямо противоположные. Направленная от основания паза режущая кромка 213А неперетачиваемой режущей пластины 213а является активной, в то время как у неперетачиваемой режущей пластины 213с активной является направленная к основанию паза режущая кромка 213С. Наконец, у неперетачиваемой режущей пластины 21'а режет обращенная к основанию режущая кромка 21'А, в то время как у неперетечиваемой режущей пластины 21'с активной является направленная от основания паза режущая кромка 21'С. У всех трех указанных пластин 211, 213, 21' это достигается благодаря незначительному смещению в осевом направлении соответствующих режущих пластин относительно друг друга, как наглядно показано на фиг.7 с помощью неперетачиваемых режущих пластин 211а, 211с (пара пластин 211). Обе неперетачиваемые пластины 211а, 211с спроецированы в плоскость чертежа, чтобы наглядно показать перекрытие их режущих кромок 211А, 211С. Использование соответственно лишь только одной режущей кромки каждой режущей пластины достигается благодаря смещению на величину "V" неперетачиваемых режущих пластин относительно друг друга. В проекции обе режущие кромки 211А, 211С определяют контур, который имеет единообразный нижний предельный размер и относительно окончательной желаемой формы F среза задней поверхности.

Соотношения являются справедливыми соответственно для неперетачиваемых режущих пластин 213а, 213с, а также для неперетачиваемых режущих пластин 21'а, 21'с. На основании соответственно переменного расположения на каждом зубе 16а, 16с активных режущих кромок, т.е. режущая кромка 211А ориентирована вниз, следующая режущая кромка 213А - вверх и последующая режущая кромка 21'А вновь ориентирована вниз, в каждом зубе достигается значительная компенсация осевых составляющих сил резания, что способствует точности обработки. Обобщая можно сказать, что относительно расположения режущих кромок соседних режущих пластин зуба справедливо то, что они образуют друг с другом угол, который открыт радиально внутрь или наружу и биссектриса этого угла ориентирована в основном в радиальном направлении.

Приведенное выше описание справедливо соответственно относительно зубьев 16b, 16d. Неперетачиваемые режущие пластины 212b, 212d образуют пару пластин 212 для обработки четвертого среза задней поверхности, причем режущая кромка 212B ориентирована к основанию паза, а режущая кромка 212D - от основания паза. Наоборот, режущая кромка 214В ориентирована от основания паза, а режущая кромка 214D - к основанию паза.

При обработке или изготовлении дугообразных пазов 3 в роторе турбины 2 описанный выше охватывающий зенкерный инструмент 11 используется следующим образом.

В ходе первой технологической операции, наглядно показанной на фиг.8А, 8В, схематически показанная на фиг.8А известная сама по себе охватывающая фреза 110 перемещается в обозначенном стрелкой 25 осевом направлении к участку 2а ротора 1 турбины. Вращающаяся вокруг оси вращения 9 (фиг.2) охватывающая фреза 110 имеет в кольцеобразном несущем участке 140 горшкообразного корпуса 120 сборного инструмента как наружной, так и внутренней стороне неперетачиваемые режущие пластины, которые определяют ступенчато сужающийся профиль. После соответствующей примерно глубине желаемого паза 3 осевой подачи паз 3 вначале открыт со ступенчато сужающимся контуром без срезов задней поверхности, как это представлено на фиг.8В.

После того как паз 3 начерно открыт в процессе чернового фрезерования, используется схематично представленный на фиг. 9А охватывающий зенкерный инструмент 11', так как он в процессе движения погружения вводится в предварительно открытый паз 3. При этом его ось вращения 9 (фиг.2) смещена в основном на глубину среза задней поверхности относительно центра искривления создаваемого дугообразного паза 3, так что охватывающий зенкерный инструмент 11' погружается в паз 3 без соприкосновения со стенками или боковыми поверхностями. Перемещение погружения обозначено на фиг.9В стрелкой 31. Оно заканчивается, как только явствующая из фиг.6Е концевая неперетачиваемая режущая пластина 215 врежется на желаемую глубину в начерно предварительно обработанное основание паза.

За этим перемещением следует движение подачи на врезание, которое на фиг. 9В наглядно показано стрелкой 32. Теперь все неперетачиваемые режущие пластины 21, 21', 21" (фиг.5) входят в зацепление с соответствующей боковой поверхностью паза 3, причем в процессе короткого движения подачи, соответствующего глубине среза задней поверхности, образуется представленная на фиг. 9В форма паза с вытекающей на фиг.7 точностью. Вся боковая поверхность 4 образуется со всеми срезами задней поверхности с постоянным нижним предельным размером относительно желаемой ширины паза. Напротив, как основание паза, так и образуемая неперетачиваемыми режущими пластинами 21" кромка паза при необходимости изготавливаются до размера с необходимым качеством поверхности. После окончания подачи ось вращения 9 охватывающего зенкерного инструмента 11' совпадает с центром искривления создаваемого паза. Таким образом радиус охватывающего зенкерного инструмента 11 определяет кривизну паза 3.

Путь перемещения подачи очень короткий и при каждом обороте охватывающего зенкерного инструмента 11 каждое его лезвие один раз направляется по всей длине паза 3. Вследствие короткого пути перемещения подачи и одновременной обработки всей боковой поверхности 4 по всей длине паза достигается очень короткое время обработки.

Для вывода охватывающего зенкерного инструмента 11' из паза 3 последний перемещается от боковой поверхности в радиальном направлении до тех пор, пока все неперетачиваемые режущие пластины 21, 21', 21" не будут выведены из задних срезов боковой поверхности 4. После этого охватывающий зенкерный инструмент 11' удаляется в осевом направлении из паза 3, не соприкасаясь с боковой поверхностью 4.

После вывода охватывающего зенкерного инструмента 11' из паза 3 охватывающий зенкерный инструмент 11, как явствует из фиг.10А, 10В, несоосно, т.е. без соприкосновения с боковыми поверхностями 4, 5, вводится в паз 3. Теперь следующий процесс зенкования вследствие движения подачи на врезание в направлении стрелки 33, при котором ось вращения 9 (фиг.2) охватывающего зенкерного инструмента 11 смещается параллельно, придает боковой поверхности 5 паза 3 представленную на фиг.10В форму. В отношении времени и точности обработки справедливы приведенные выше высказывания.

В общем и целом предварительно обработанный паз 3 с целью окончательной обработки обрабатывается в ходе последней технологической операции с помощью профильной фрезы, которая, находясь одновременно в зацеплении с обеими боковыми поверхностями 4, 5, направляется через паз 3 в продольном направлении. По причине лишь незначительной и равномерно снимаемой толщине материала, которая соответствует наглядно показанному на фиг.7 нижнему предельному размеру U, требуется лишь незначительная обработка резанием и она может выполняться с большой подачей, причем профильная фреза длительное время выдерживает заданные размеры.

На фиг. 11 наглядно показан измененный вариант выполнения охватывающего зенкерного инструмента 11". Этот вариант выполнения отличается от описанных выше охватывающих зенкерных инструментов 11', 11 лишь конструкцией посадочных пластин и формой закрепленных на них неперетачиваемых режущих пластин. Охватывающий зенкерный инструмент 11", как и охватывающий зенкерный инструмент 11, имеет отдельные зубья 16, которые спроецированы друг над другом на фиг.11. Несколько зубьев относятся к единственному лезвию, причем каждый зуб имеет от одной до двух, максимум четырех, неперетачиваемых режущих пластин. В частности, посадочные пластины 40, 41, 42 (от "а" до "е") предусмотрены для тангенциального расположения соответствующих режущих пластин. Они имеют расположенную в направлении окружности опорную поверхность с соответствующей радиально ориентированной поверхностью прилегания для восприятия усилий резания.

Срезы задней поверхности выполняются с помощью имеющих в поперечном сечении форму соответствующего среза задней поверхности соответствующих неперетачиваемых режущих пластин 210 (от "а" до "i"). Как уже в описанных выше примерах выполнения охватывающих зенкерных инструментов 11, 11' неперетачиваемые режущие пластины 210b-210i образованы с помощью пары неперетачиваемых режущих пластин, режущие кромки которых смещены относительно друг друга в осевом направлении (стрелка 25). Это наглядно показано на соответствующей в основном фиг.7 фиг.12, на которой режущая кромка 210В неперетачиваемой режущей пластины 210b на обращенной от основания паза стороне и режущая кромка 210C неперетачиваемой режущей пластины 210с на обращенной к основанию паза стороне выступают за пределы соответственно другой неперетачиваемой режущей пластины и таким образом являются активными. Принимая во внимание распределение неперетачиваемых режущих пластин 210 по различным зубьям 16 и различные срезы задней поверхности, справедливы высказывания, сделанные в связи фиг.6А - 6Е.

В частности, для изготовления круговых дугообразных пазов ротора с поперечным сечением в виде ступенчатого профиля в роторах турбин предусмотрены охватывающие зенкерные инструменты 11, 11', 11", которые после открытия начерно контурированного дугообразного паза погружаются в него и сбоку подводятся к боковой поверхности паза. Такой охватывающий зенкерный инструмент имеет чашечный корпус 12 сборного инструмента, от основания 13 которого простирается несущий участок 14 с отдельными зубьями 16. На внутренней и наружной сторонах зубьев имеются неперетачиваемые режущие пластины, которые в зоне перекрытия определяют профиль боковых поверхностей паза. Такие охватывающие зенкерные инструменты позволяют осуществлять обработку круговых дугообразных пазов за время обработки, которое заметно сокращено по сравнению со временем, необходимым для обработки с помощью традиционных профильных фрез.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ПАЗОВ В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ И ФРЕЗЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2133657C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДНУТРЕННЫХ ПАЗОВ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1997 |

|

RU2175592C2 |

| РАСТОЧНАЯ ШПОНОЧНАЯ ФРЕЗА | 2001 |

|

RU2265501C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С НЕПОСРЕДСТВЕННЫМ ПРИЛЕГАНИЕМ РЕЖУЩИХ ПЛАСТИН | 2001 |

|

RU2268112C2 |

| НОЖ | 2004 |

|

RU2277468C2 |

| КОРПУС ФРЕЗЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2126736C1 |

| ЧЕРВЯЧНАЯ ИГЛОФРЕЗА-ЛЕТУЧКА | 2007 |

|

RU2332283C1 |

| СПОСОБ ЗУБОИГЛОФРЕЗЕРОВАНИЯ ЧЕРВЯЧНОЙ ИГЛОФРЕЗОЙ-ЛЕТУЧКОЙ | 2007 |

|

RU2332282C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1998 |

|

RU2147496C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 2006 |

|

RU2395370C2 |

Изобретение относится к области турбостроения, в частности к выполнению дугообразных пазов в роторе турбины. Способ включает подготовительную технологическую операцию для вскрытия паза охватывающей фрезой, подводимой в направлении ее оси вращения, и окончательную обработку профилированной концевой фрезой. Для сокращения времени обработки паз предварительно профилируют с помощью комплекта охватывающего зенкерного инструмента. Комплект включает два зенкерных инструмента, предназначенных для обработки противоположных сторон паза. Каждый зеркерный инструмент содержит чашечный корпус, от которого в осевом направлении отходит кромка, выполненная в виде кольцеобразного несущего участка и расположенная соосно с осью вращения корпуса. На несущем участке расположены гнезда для размещения неперетачиваемых режущих пластин и крепежные средства для них. На одном зенкерном инструменте гнезда расположены на наружной стороне несущего участка, а на другом - на внутренней. При этом определяемая неперетачиваемыми режущими пластинами окружная фигура является волнистой в осевом направлении поверхностью вращения. 2 с. и 11 з.п. ф-лы, 19 ил.

| US 3823643, 16.07.1974 | |||

| БЕРЕЗКИН В.В | |||

| и др | |||

| Технология турбостроения.-Л.: Машиностроение, Ленинградское отделение, 1980, с.323, 3-й абзац сверху | |||

| Дисковая фреза | 1972 |

|

SU437576A1 |

| Фреза | 1990 |

|

SU1779486A1 |

| Quelle cloche | |||

| Machines production, № 228, 18.04.1979, c | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2002-09-20—Публикация

1997-02-26—Подача