(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДВУТАВРОВБ1Х БАЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки двутавровых профилей | 1981 |

|

SU1002055A1 |

| Способ непрерывной прокатки двутавровых профилей | 1979 |

|

SU966976A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| Способ прокатки несимметричных двутавровых профилей | 1978 |

|

SU764228A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОЙ ЗАГОТОВКИ ФОРМЫ "СОБАЧЬЯ КОСТЬ" ИЗ НЕПРЕРЫВНО ЛИТОГО СЛЯБА | 2018 |

|

RU2677808C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2014 |

|

RU2574632C1 |

| СПОСОБ ПРОКАТКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 1993 |

|

RU2103078C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2002 |

|

RU2210440C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| Способ прокатки фланцевых профилей | 1977 |

|

SU707622A1 |

1

Изобретение относится к прокатному производству и предназначается для исполь-. зования при изготовлении двутавровых балок.

Известен способ прокатки широкополочных балок, в соответствии с которым прокатку ведут во фланцевых и универсальных калибрах с приводными горизонтальными и холостыми вертикальными валками, при этом обжатие и догибку полок в универсальном чистовом калибре производят горизонтальными валками, а толщину стенки в ТОМ же калибре контролируют вертикальными валками 1.

Известен также способ прокатки широкополочных балок, в соответствии с которым прокатку заготовки ведут в фасонных осесимметричных калибрах, осуш.ествляют подгибку фланцев, кантовку и окончательную прокатку в универсальной клети 2.

Обшим недостатком описанных способов является трудоемкость процесса получения балок из-за прокатки раската в калибрах сложных форм.

Известен также способ изготовления двутавровых балок путем прокатки в прямых калибрах, в соответствии с которым прямоугольная заготовка получает неравномерное по сечению обжатие в первом разрезном калибре, за счет чего она приобретает вид двутавровой балки. В дальнейшем раскат, вышедший из разрезного калибра, в результате деформации в последующих калибрах (в зависимости от методов калибровки отдельных частей профиля) постепенно приобретает форму и размеры окончательного профиля 3.

Однако такой способ все же весьма тру10доемок, особенно при прокатке тонкостенных двутавровых балок, так как требует значительного количества проходов. Кроме того, при прокатке в разрезных калибрах условия захвата затруднены, особенно в местах внедрения гребней валков в заготовку.

Наиболее близким к предлагаемому по технической сущности является способ изготовления щирокополочных балок, включающий горячую деформацию в валках пря2JJ моугольной заготовки, разрезку в зоне образования фланцев, отгибку фланцев и окончательную прокатку в универсальном калибре 4.

К недостаткам этого способа можно отнести то, что процесс изготовления балок

сложен из-за использования в операции прокатки разрезного калибра и промежуточной кантовки, а также многократной поэтапной деформации элементов двутавровой балки.

Цель изобретения - исключение прокатки заготовки в сложных калибрах и кантовки т. е. упрощение процесса изготовления двутавровых балок.

Цель достигается тем, что согласно способу, включающему горячую деформацию в валках прямоугольной заготовки, разрезку в зоне образования фланцев, отгибку фланцев и окончательную прокатку в универсальном калибре, деформацию заготовки в валках ведут с равномерным обжатием ее средней по ширине части, а разрезку осуществляют со стороны боковых граней образовавшихся утолщений на выходе металла из очага деформации с помощью ножей, преимущественно неподвижных.

Цервоначальное равномерное обжатие, преимущественно, средней части полосы позволяет получить полосу с утолщениями по краям. Эти утолщения являются запасом металла для будущих фланцев двутавровой балки.

Затем полосу с утолщениями по краям разрезают со стороны боковых граней при прокатке в продольном направлении установленными на выходе металла из очага деформации ножами. Таким образом, фланцы балки сначала оказываются развернутыми почти параллельно стенке балки. Усилие резания создают за счет продольных сил подпора, возникающих при прокатке полосы.

С целью получения разнополочных балок разрезку утолщения можно выполнять на различную глубину в соответствии с получением необходимой ширины каждой полки. Лезвия ножей устанавливают в конце очага деформации. В зависимости от типа двутавровых балок, - с симметричным или несимметричным расположением полки, - лезвия ножей располагают в плоскости прокатки или параллельно ей. Глубина разрезки полосы за один проход определяется необходимым усилием резания, а также его согласованием с развиваемым валками продольным усилием подпора при прокатке полосы.

Общая глубина разрезки утолщения заготовки должна быть меньше половины щирины полки двутавровой балки на величину, учитывающую дальнейшую деформацию фланцев прокатными валками универсальной клети. В зависимости от необходимой глубины разрезки ее можно осуществлять за один или несколько проходов. После того, как полоса со стороны боковых граней разрезана на необходимую глубину, фланцы отгибают. Отгибку фланцев осуществляют известным инструментом, например дисками. Отгибка фланцев может производиться и

после каждого прохода. Способ включает окончательную чистовую обработку балки с помощтю прокатных валков в универсальном калибре.

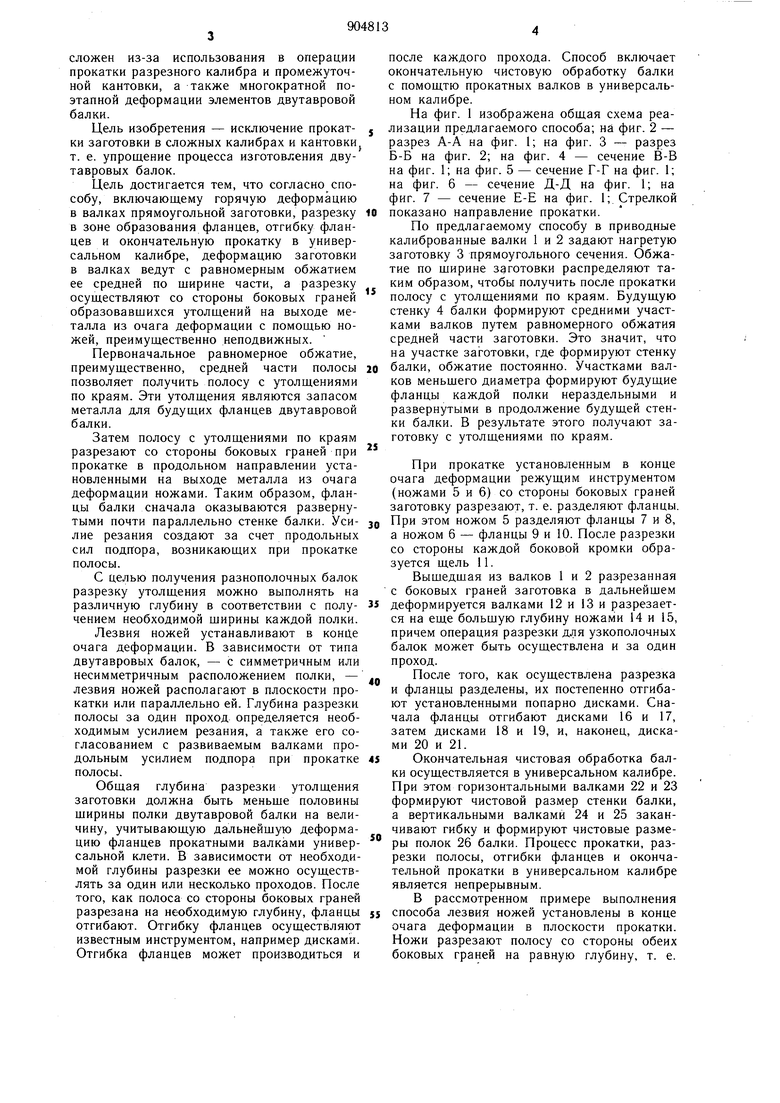

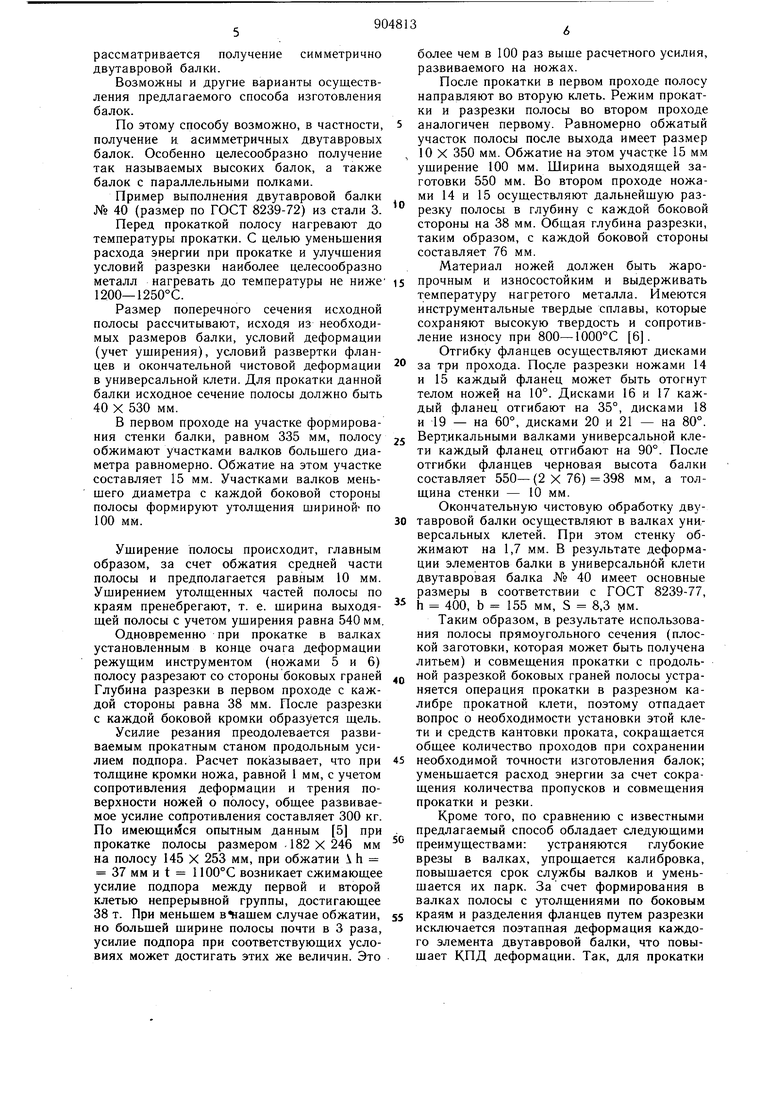

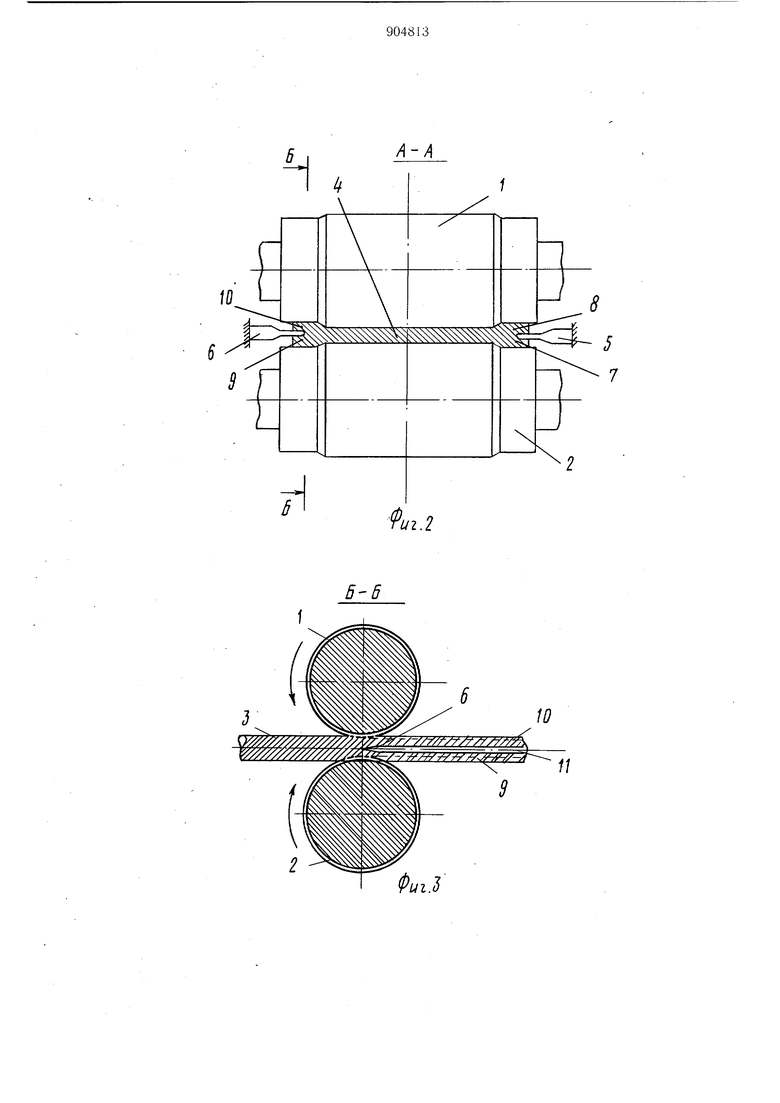

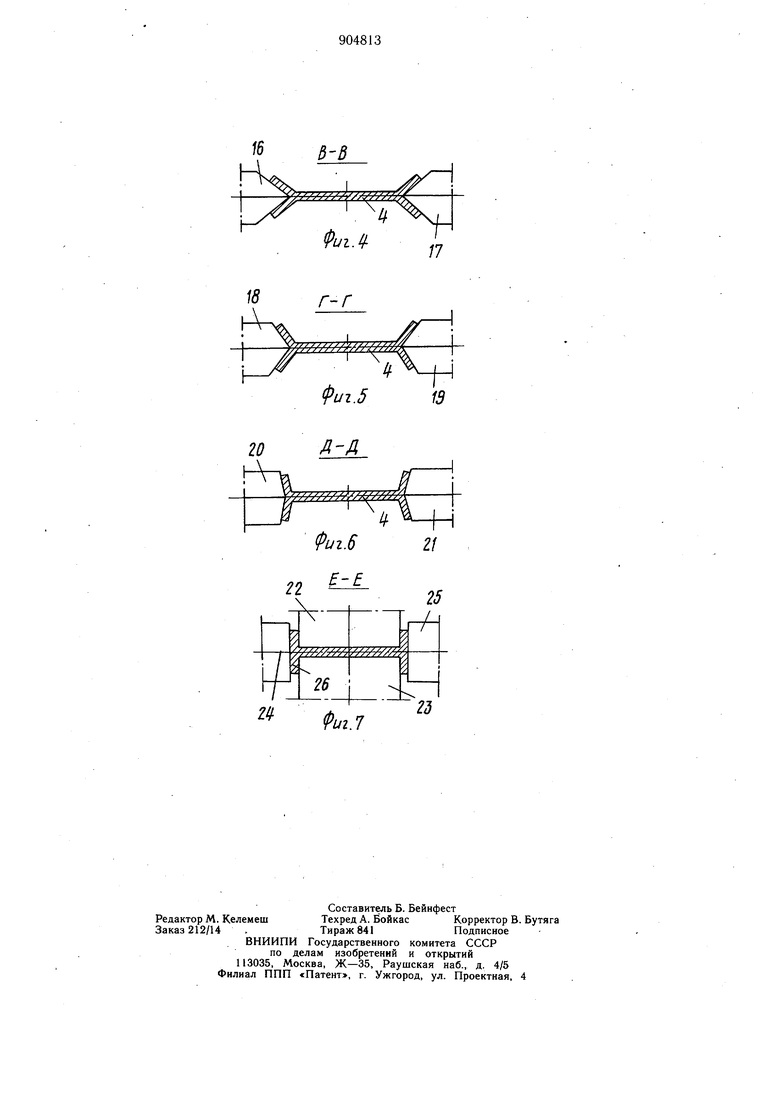

На фиг. 1 изображена общая схема реализации предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 1; на фиг. 7 - сечение Е-Е на фиг. 1; Стрелкой показано направление прокатки.

По предлагаемому способу в приводные калиброванные валки 1 и 2 задают нагретую заготовку 3 прямоугольного сечения. Обжатие по ширине заготовки распределяют таким образом, чтобы получить после прокатки полосу с утолщениями по краям. Будущую стенку 4 балки формируют средними участками валков путем равномерного обжатия средней части заготовки. Это значит, что на участке заготовки, где формируют стенку балки, обжатие постоянно. Участками валков меньшего диаметра формируют будущие фланцы каждой полки нераздельными и развернутыми в продолжение будущей стенки балки. В результате этого получают заготовку с утолщениями по краям.

При прокатке установленным в конце очага деформации режущим инструментом (ножами 5 и 6) со стороны боковых граней заготовку разрезают, т. е. разделяют фланцы. При этом ножом 5 разделяют фланцы 7 и 8, а ножом б - фланцы 9 и 10. После разрезки со стороны каждой боковой кромки образуется щель 11.

Вышедшая из валков 1 и 2 разрезанная с боковых граней заготовка в дальнейшем деформируется валками 12 и 13 и разрезается на еще большую глубину ножами 14 и 15, причем операция разрезки для узкополочных балок может быть осуществлена и за один проход.

После того, как осуществлена разрезка и фланцы разделены, их постепенно отгибают установленными попарно дисками. Сначала фланцы отгибают дисками 16 и 17, затем дисками 18 и 19, и, наконец, дисками 20 и 21.

Окончательная чистовая обработка балки осуществляется в универсальном калибре. При этом горизонтальными валками 22 и 23 формируют чистовой размер стенки балки, а вертикальными валками 24 и 25 заканчивают гибку и формируют чистовые размеры полок 26 балки. Процесс прокатки, разрезки полосы, отгибки фланцев и окончательной прокатки в универсальном калибре является непрерывным.

В рассмотренном примере выполнения способа лезвия ножей установлены в конце очага деформации в плоскости прокатки. Ножи разрезают полосу со стороны обеих боковых граней на равную глубину, т. е.

рассматривается получение симметрично двутавровой балки.

Возможны и другие варианты осуществления предлагаемого способа изготовления балок.

По этому способу возможно, в частности, получение и асимметричных двутавровых балок. Особенно целесообразно получение так называемых высоких балок, а также балок с параллельными полками.

Пример выполнения двутавровой балки № 40 (размер по ГОСТ 8239-72) из стали 3.

Перед прокаткой полосу нагревают до температуры прокатки. С целью уменьшения расхода энергии при прокатке и улучшения условий разрезки наиболее целесообразно металл нагревать до температуры не ниже 1200-1250°С.

Размер поперечного сечения исходной полосы рассчитывают, исходя из необходимых размеров балки, условий деформации (учет уширения), условий развертки фланцев и окончательной чистовой деформации в универсальной клети. Для прокатки данной балки исходное сечение полосы должно быть 40 X 530 мм.

В первом проходе на участке формирования стенки балки, равном 335 мм, полосу обжимают участками валков большего диаметра равномерно. Обжатие на этом участке составляет 15 мм. Участками валков меньшего диаметра с каждой боковой стороны полосы формируют утолшения шириной по 100 мм.

Уширение полосы происходит, главным образом, за счет обжатия средней части полосы и предполагается равным 10 мм. Уширением утолшенных частей полосы по краям пренебрегают, т. е. ширина выходяшей полосы с учетом уширения равна 540мм.

Одновременно при прокатке в валках установленным в конце очага деформации режушим инструментом (ножами 5 и 6) полосу разрезают со стороны боковых граней Глубина разрезки в первом проходе с каждой стороны равна 38 мм. После разрезки с каждой боковой кромки образуется щель.

Усилие резания преодолевается развиваемым прокатным станом продольным усилием подпора. Расчет показывает, что при толщине кромки ножа, равной 1 мм, с учетом сопротивления деформации и трения поверхности ножей о полосу, общее развиваемое усилие сопротивления составляет 300 кг. По имеющимся опытным данным 5 при прокатке полосы размером -182x246 мм на полосу 145 X 253 мм, при обжатии h 37 мм и t 1100°С возникает сжимающее усилие подпора между первой и второй клетью непрерывной группы, достигающее 38 т. При меньшем в 1ашем случае обжатии, но большей ширине полосы почти в 3 раза, усилие подпора при соответствующих условиях может достигать этих же величин. Это

более чем в 100 раз выше расчетного усилия, развиваемого на ножах.

После прокатки в первом проходе полосу направляют во вторую клеть. Режим прокатки и разрезки полосы во втором проходе аналогичен первому. Равномерно обжатый участок полосы после выхода имеет размер 10 X 350 мм. Обжатие на этом участке 15 мм ущирение 100 мм. Ширина выходящей заготовки 550 мм. Во втором проходе ножами 14 и 15 осуществляют дальнейщую разрезку полосы в глубину с каждой боковой стороны на 38 мм. Общая глубина разрезки, таким образом, с каждой боковой стороны составляет 76 мм.

Материал ножей должен быть жаропрочным и износостойким и выдерживать температуру нагретого металла. Имеются инструментальные твердые сплавы, которые сохраняют высокую твердость и сопротивление износу при 800-1000°С 6.

Отгибку фланцев осуществляют дисками за три прохода. После разрезки ножами 14 и 15 каждый фланец может быть отогнут телом ножей на 10°. Дисками 16 и 17 каждый фланец отгибают на 35°, дисками 18 и 19 - на 60°, дисками 20 и 21 - на 80°. 5 Вертикальными валками универсальной клети каждый фланец отгибают на 90°. После отгибки фланцев черновая высота балки составляет 550-(2x76) 398 мм, а толщина стенки - 10 мм.

Окончательную чистовую обработку дву0 тавровой балки осуществляют в валках универсальных клетей. При этом стенку обжимают на 1,7 мм. В результате деформации элементов балки в универсальнбй клети двутавровая балка № 40 имеет основные размеры в соответствии с ГОСТ 8239-77, 5 h 400, b 155 мм, S 8,3 мм.

Таким образом, в результате использования полосы прямоугольного сечения (плоской заготовки, которая может быть получена литьем) и совмещения прокатки с продольQ ной разрезкой боковых граней полосы устраняется операция прокатки в разрезном калибре прокатной клети, поэтому отпадает вопрос о необходимости установки этой клети и средств кантовки проката, сокращается общее количество проходов при сохранении 5 необходимой точности изготовления балок; уменьшается расход энергии за счет сокращения количества пропусков и совмещения прокатки и резки.

Кроме того, по сравнению с известными предлагаемый способ обладает следующими преимуществами: устраняются глубокие врезы в валках, упрощается калибровка, повыщается срок службы валков и уменьщается их парк. Засчет формирования в валках полосы с утолщениями по боковым краям и разделения фланцев путем разрезки исключается поэтапная деформация каждого элемента двутавровой балки, что повышает КПД деформации. Так, для прокатки

одного и того же размера балки по известносу способу исходное сечение заготовки должпо быть примерно в 3 раза больше, чем по предлагаемому.

Ожидаемый экономический эффект от использования предлагаемого изобретения может составить 200 тыс. руб. в год.

Формула изобретения

1

.

граней образовавшихся утолщений на выходе металла из очага деформации с помощью ножей, преимущественно неподвижных.

принятые во внимание при экспертизе

№ 216589, кл. В 21 В 1/08, 1967 (прототип).

1л

/1-/I

w

Фиг.

Г-Г

Фиг.5

ДД

20

иг.6

2

РигЛ

23

Авторы

Даты

1982-02-15—Публикация

1979-06-13—Подача