Изобретение относится к обработке металлов давлением, в частности к способу изготовления полуфабрикатов лезвий режущих инструментов, и может быть использовано при изготовлении лезвий клинковых ножей для мясной промышленности.

Наиболее близким к предлагаемому способу является способ изготовления полуфабрикатов столовых ножей путем нагрева исходной заготовки, продольной периодической прокатки в калиброванных секторных валках, вырубки изделий и термообработки. Нагрев осуществляют до температуры на 10.30oC ниже точки Ac1 [1]

Известный способ имеет низкий коэффициент использования металла из-за необходимости введения операции вырубки окончательного профиля ножа из калиброванной полосы после продольной прокатки исходной заготовки в виде прутка заданной длины между валками. Кроме того, низкая твердость /HRC 15.17/ после прокатки требует введения дополнительной операции закалки, приводящей к потерям металла в окалину и сопровождающейся отжигающими режущую кромку повторными тепловыми воздействиями. В связи с этим для осуществления известного способа необходимо сложное, дорогостоящее и энергоемкое прессовое и нагревательное оборудование.

Технической задачей изобретения является повышение качества готового изделия с одновременным уменьшением расхода металла на изготовление.

Поставленная задача достигается тем, что в способе изготовления полуфабрикатов лезвий ножей заготовку нагревают осуществляют продольную прокатку в калиброванных секторных валках и вырубку, перед продольной прокаткой осуществляют поперечную прокатку до получения режущей кромки на лезвии ножа с размерами готового полуфабриката лезвия ножа и с заданной твердостью, при этом поперечную прокатку осуществляют после вырубки, вырубку заготовки осуществляют перед нагревом, причем на участке перехода лезвия к ручке заготовку вырубают шириной, в 1,5 раза меньшей ширины готового полуфабриката лезвия ножа на соответствующем участке, а на участке перехода острия к лезвию ширину выбирают из условия равенства объемов металла заготовки и готового полуфабриката лезвия ножа с учетом степени деформации в поперечном направлении.

В предложенном способе по сравнению с известным осуществляют новую операцию поперечную прокатку, тогда как в существующих способах получения лезвий ножей, использующихся для разделки мяса, заготовку ножа получают трудоемкими операциями продольной прокатки прутка, вырубки и термообработки, либо вырубкой из пластины с последующим шлифованием профиля лезвия, а также фрезерованием по контуру на станках с ЧПУ, имеющими низкий коэффициент использования металла, сопровождающимися отжигающими режущую кромку тепловыми воздействиями, приводящих к необратимым структурным превращениям и ухудшению физико-механических характеристик поверхностных слоев материала заготовки, к снижению упругости лезвия ножа и быстрому его затуплению. Кроме того, использование известного способа вырубки заготовок ножей из предварительно прокатанной пластины применительно к боенским ножам, имеющим значительную площадь боковой поверхности клинка, невозможно из-за больших усилий деформации, поэтому область применения известного способа ограничена только столовыми ножами.

Оригинальность предлагаемого способа заключается в назначении перед вырубкой размеров заготовки лезвия ножа, исходя из равенства объемов металла заготовки и готового полуфабриката лезвия ножа с учетом степени деформации в поперечном направлении, что обеспечивает получение режущей кромки на лезвии ножа с минимальными припусками под финишные операции механической обработки.

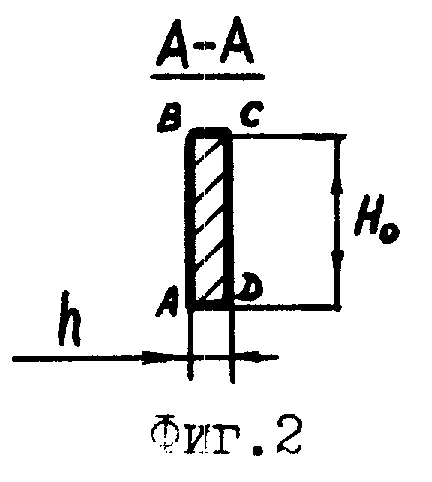

На фиг. 1 показана заготовка лезвия ножа, полученная вырубкой на гильотинных ножницах, пунктиром показан металл, уходящий в отходы; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 окончательные размеры лезвия ножа после прокатки; на фиг. 4 сечение Б-Б на фиг. 3; на фиг. 5 сечение В-В на фиг. 3.

Способ осуществляется следующим образом.

Заготовку 1 /фиг. 1/ лезвия ножа получают вырубкой на гильотине по предварительно рассчитанному контуру. Перед вырубкой ширину Hо заготовки 1 в зоне 2 перехода к ручке 3 определяют из равенства площадей трапеции ABCD /фиг. 4/ и прямоугольника ABCD /фиг. 2/

После подстановки

Откуда H=1,5Ho;

где

h толщина заготовки;

h/3 толщина режущей кромки до финишных операций механической обработки,

H ширина готового лезвия ножа после прокатки.

Ширину  лезвия в основании острия 4 /фиг. 1/ ножа определяют исходя из равенства объема V* заготовки 1 и объема V лезвия /фиг. 3/ готового ножа без учета объема ручки 3 по формуле:

лезвия в основании острия 4 /фиг. 1/ ножа определяют исходя из равенства объема V* заготовки 1 и объема V лезвия /фиг. 3/ готового ножа без учета объема ручки 3 по формуле:

Нагретую в установке ТВЧ до температуры горячей пластической деформации заготовку 1 /фиг. 1/ с заданными размерами прокатывают перпендикулярно направлению деформации в полуфабрикат лезвия ножа 5 с созданием углов клиновидности как в поперечном /фиг. 4/, так и в продольном /фиг. 5/ направлениях, после чего закаливают в соответствующей марке стали среде, полируют и затачивают.

Изготовленные по результатам указанного расчета полуфабрикаты лезвий ножей имеют минимальные и равномерные припуски по всем поверхностям на последующую механическую финишную обработку, а также максимально упрочненную режущую кромку 7 и высокий коэффициент использования стали.

На примере конкретного выполнения способа получения лезвий ножей обвалочных типа Я2-НО-12 проведен расчет коэффициента использования стали 40Х13 ГОСТ 4543-71, исходя из следующих размеров лезвия ножа:

H=30 мм; H'=12 мм; l1=150 мм; h=2,5 мм; h'=0,75 мм; l=30 мм; S=6 мм; l3= 81 мм; Hо=20 мм.

Коэффициент использования металла при изготовлении лезвий ножей вырубкой на гильотинных ножницах по упору согласно предварительно рассчитанному контуру с последующей поперечной и продольной горячей прокаткой между валками определяется из отношения суммы объемов, приходящихся на лезвие и ручку ножа, к объему заготовки, полученной после вырубки из полосы постоянного профиля, контур 6 которой показан на фиг. 1, и составляют 90%

Деформирование предварительно нагретой в установке ТВЧ до 1050oC заготовки осуществлялось поперечной и продольной прокаткой между валками. В результате горячего пластического деформирования заготовки в предварительно прогретых валках до температуры 250.300oC с охлаждением на воздухе происходило упрочнение режущей кромки ножа до твердости HRCэ 55.58.

Таким образом, использование изобретения позволяет достичь следующих результатов:

Способ изготовления полуфабрикатов лезвий ножей вырубкой с последующей поперечной и продольной прокаткой благодаря предваряющему вырубку назначению размеров заготовки лезвия ножа, исходя из условия превышения в 1,5 раза заданной шириной готового лезвия в зоне перехода лезвия к ручке ножа ширины его заготовки на соответствующем участке и выбору ширины лезвия на участке перехода острия к лезвию из условия равенства объемов металла заготовки и готового полуфабриката лезвия ножа с учетом степени деформации в поперечном направлении позволяет уменьшить в 2.2,5 раза расход металла на изготовление одного ножа по сравнению с традиционными способами изготовления.

Способ также обеспечивает упрочнение материала в зоне рабочей режущей части ножа при поперечной и продольной прокатке до заданной твердости без введения в технологический процесс дополнительной операции закалки.

Предлагаемый способ получения лезвий ножей вырубкой по предварительно рассчитанному контуру с последующей профилирующей прокаткой позволяет избежать трудоемких финишных операций механической обработки лезвия ножа как по контуру, так и в поперечном и в продольном его направлениях, ухудшающих структуру, отжигающих режущую кромку и нарушающих естественное расположение волокон в листовом прокате, а также способствует созданию минимальных и равномерных припусков на полирование и заточку.

Реализация потенций изобретения позволяет упростить технологический процесс изготовления ножей за счет сокращения числа операций, повысить их качество за счет создания стабильной волокнистой структуры и упрочнения материала при прокатке, а также уменьшить расход металла за счет повышения коэффициента его использования до 90%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1995 |

|

RU2087238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕКЛОРЕЗНЫХ НОЖЕЙ | 1996 |

|

RU2096120C1 |

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| Способ изготовления полуфабрикатовСТОлОВыХ НОжЕй | 1980 |

|

SU846025A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК В ВИДЕ МНОГОУГОЛЬНИКА ИЗ ТОНКОЙ ПОЛОСЫ | 2015 |

|

RU2626252C2 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2126740C1 |

| Способ изготовления пластин втулочно-роликовых цепей | 1985 |

|

SU1303246A1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

Использование: изобретение относится к обработке металлов давлением, в частности к способу изготовления полуфабрикатов лезвий режущих инструментов, и может быть использовано при изготовлении лезвий клинковых ножей для мясной промышленности. Сущность изобретения: заготовку вырубают, нагревают, осуществляют поперечную прокатку до получения режущей кромки на лезвии ножа с размерами готового полуфабриката лезвия ножа и с заданной твердостью. На участке перехода лезвия к ручке заготовку вырубают шириной в 1,5 раза меньше ширины в 1,5 раза меньше ширины готового полуфабриката лезвия ножа на соответствующем участке, а на участке перехода острия к лезвию ширину выбирают из условия равенства объемов металла заготовки и готового полуфабриката лезвия ножа с учетом степени деформации в поперечном направлении. Затем осуществляют продольную прокатку. 5 ил.

Способ изготовления полуфабрикатов лезвий ножей, при котором заготовку нагревают, осуществляют продольную прокатку в калиброванных секторных валках и вырубку, отличающийся тем, что перед продольной прокаткой осуществляют поперечную прокатку до получения режущей кромки на лезвии ножа с размерами готового полуфабриката лезвия ножа и с заданной твердостью, при этом поперечную прокатку осуществляют после вырубки, вырубку заготовки осуществляют перед нагревом, причем на участке перехода лезвия к ручке заготовку вырубают шириной в 1,5 раза меньше ширины готового полуфабриката лезвия ножа на соответствующем участке, а на участке перехода острия к лезвию ширину выбирают из условия равенства объемов металла заготовки и готового полуфабриката лезвия ножа с учетом степени деформации в поперечном направлении.

| SU, авторское свидетельство, 846025, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-10—Публикация

1996-03-04—Подача