Изобретение относится к устройствам для точной подачи и может быть использовано на предприятиях машиностроения и приборостроения для эффективной чистовой обработки шлифованием заготовок с высокой точностью (особенно при изготовлении деталей микроэлектроники).

Изобретение направлено на решение задачи, заключающейся в обеспечении повышения качества обработанных поверхностей заготовок при шлифовании.

Известен механизм врезной микроподачи [1] содержащий корпус, в отверстии которого расположена с возможностью поворота гильза, несущая шлифовальный шпиндель и установленная в корпусе на двух радиально-упорных подшипниках, имеющих общий сепаратор, выполненный в виде втулки, при этом тела качения подшипников выполнены в виде шариков, монотонно изменяющихся в размере, соответствующем глубине врезания шпинделя, причем шарик наименьшего диаметра расположен оппозитно шарику наибольшего диаметра.

Недостатком описанного аналога является то, что, во-первых, для реализации микроподачи используется сложный электроме- ханический привод, что удорожает конструкцию; во-вторых, точность микроподачи находится в прямой зависимости от точности шариков, диапазон размеров которых весьма широк; в-третьих, из-за отсутствия какой-либо регулировки по выборке зазоров устройство не будет обладать надежностью и долговечностью, особенно при износе элементов при наличии вращающихся частей в данной динамической системе; в-четвертых, трудно реализовать управление микроподачей инструмента, так как в этом случае необходима сложная электрическая схема управления.

Известно также устройство для подачи микроинструмента [2] имеющее основание, состоящее из неподвижной и подвижной пластин, соединенных шарниром, и системы рычагов. Подвижная пластина перемещается относительно неподвижной при помощи регулировочного винта. Подача инструмента осуществляется через сложную систему коромысел.

Недостатком данного аналога можно считать узкие технологические возможности, ограниченную область применения и ручную подачу инструмента.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранное в качестве прототипа устройство микроподачи заготовок при шлифовании [3] содержащее основание, выполненное в виде шарнирно связанных подвижной пластины и нижней неподвижной плиты, образующих между собой угол, верхнюю плиту с установленным на ней приспособлением для закрепления заготовки, шарнирно связанную с подвижной в угловом направлении пластиной основания, два нагревательных элемента, смонтированные на нижней неподвижной плите и на верхней плите на противоположных концах устройства с возможностью контакта с подвижной пластиной основания.

Недостатком прототипа является то, что существует ограничение высоты микронеровностей (по верхнему пределу): шероховатость обработанной шлифованием поверхности зависит прежде всего от подачи и зернистости шлифовального круга (при прочих равных условиях), поэтому снизить ее при использовании описанного устройства невозможно без замены круга определенной зернистости на круг более мелкой зернистости. Однако в этом случае снижается производительность шлифования.

Цель настоящего изобретения повышение качества обработанных поверхностей заготовок при шлифовании.

Для достижения поставленной цели предлагаемое устройство для микроподачи заготовок при шлифовании содержит следующие общие, выраженные определенными понятиями существенные признаки, совокупность которых направлена на решение только одной связанной с целью изобретения задачи. Основание устройства выполнено в виде шарнирно связанных подвижной пластины и неподвижной плиты, которые образуют между собой угол. Имеется верхняя плита, расположенная параллельно с неподвижной плитой и связанная шарнирно с подвижной пластиной. На верхней подвижной и нижней неподвижной плитах на противоположных концах смонтированы два нагревательных элемента, которые контактируют и с подвижной пластиной. Имеется также кожух, плоские пружины, система нагрева и охлаждения нагревательных элементов. Кроме того, имеется стол, оснащенный вертикальной осью с возможностью поворота его вокруг этой оси относительно верхней плиты и реечная передача, причем зубчатая рейка приводится в движение дополнительным нагревательным элементом, установленным на нижней поверхности верхней плиты.

По отношению к прототипу у предлагаемого изобретения имеются следующие отличительные признаки. Оно имеет стол с вертикальной осью, который может поворачиваться в процессе шлифования вокруг этой оси относительно верхней плиты за счет дополнительного нагревательного элемента и реечной передачи, что повышает качество шлифованной поверхности.

Между отличительными признаками и целью изобретения существует следующая причинно-следственная связь. Наличие дополнительного стола, реечной передачи, дополнительного нагревательного элемента и вертикальной оси обеспечивают вращательное движение стола вместе с заготовкой, что приводит к повышению качества шлифованной поверхности.

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность предлагаемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "Новизна".

По мнению авторов, сущность предлагаемого изобретения не следует для специалиста явным образцом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат новое свойство объекта совокупности признаков, которые отличают от прототипа предлагаемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков характеризующих сущность изобретения, в принципе, может быть многократно использована в области машиностроения и приборостроения (особенно при изготовлении деталей микроэлектроники).

С получением технического результата, заключающегося в обеспечении вращательного движения стола вместе с обрабатываемой заготовкой, обуславливающего обеспечение достижения поставленной цели повышение качества обработанных поверхностей заготовок при шлифовании, можно сделать вывод о соответствии изобретения критерию "промышленная применимость".

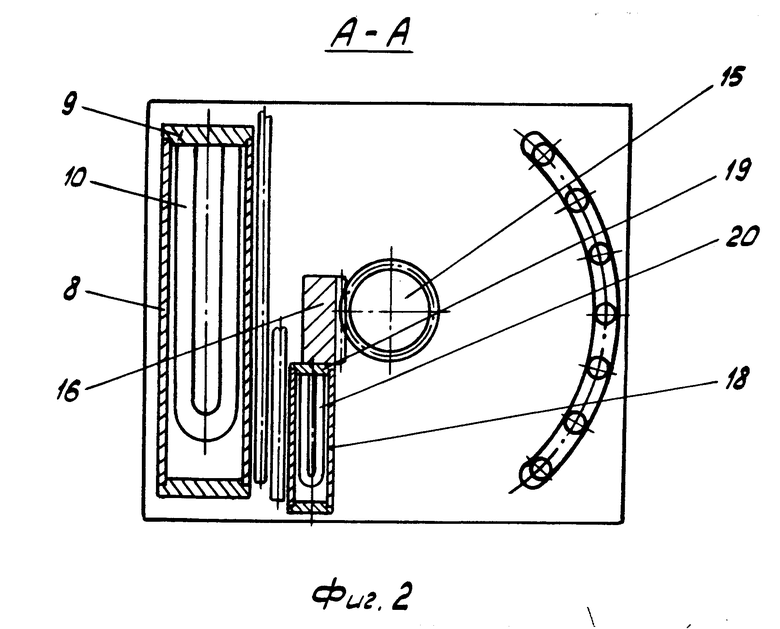

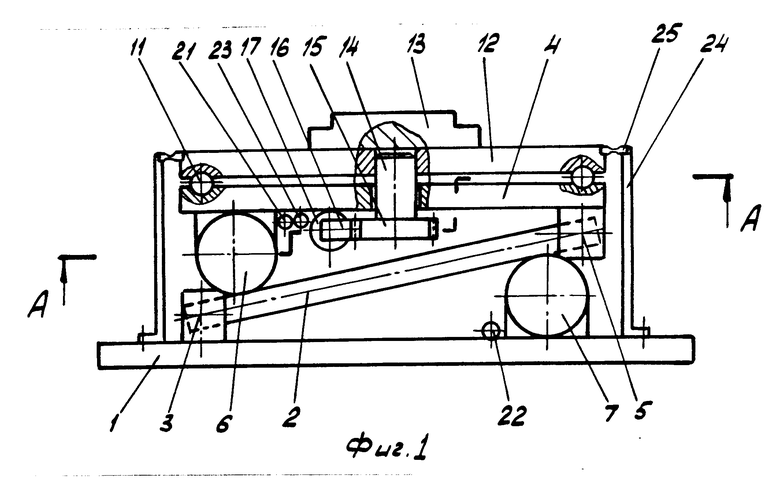

На фиг.1 изображено устройство для микроподачи заготовок при шлифовании; на фиг.2 разрез А-А на фиг.1.

Предлагаемое устройство для микроподачи заготовок представляет собой основание, содержащее неподвижную плиту 1 (фиг.1), наклонную подвижную пластину 2, связанную с плитой 1 на одном из концов с помощью шарниров 3, верхнюю плиту 4, связанную на другом конце шарнирами 5 с подвижной пластиной 2. Устройство содержит два нагревательных элемента 6 и 7, установленных на верхней и нижней плитах с возможностью контакта с пластиной 2 и представляющих собой пустотелую трубку 8 (фиг.2) с заглушками 9 и нагревательную спираль 10. На верхней плите 4 на шариковых опорах 11 (фиг.1) установлен стол 12 с приспособлением для закрепления заготовки 13. В центре стола жестко закреплена ось 14, проходящая через верхнюю плиту 4 и оканчивающаяся шестерней 15, которая входит в зацепление с зубчатой рейкой 16. Зубчатая рейка 16 жестко закреплена на дополнительном нагревательном элементе 17, состоящем из трубки 18 (фиг.2), заглушек 19, нагревательной спирали 20 и жестко закрепленным на нижней плоскости верхней плиты 4 (фиг.1). Вдоль всех нагревательных элементов проходят трубки 21, 22 и 23 с отверстиями для подачи СОЖ при охлаждении нагревательных элементов. Все устройство закрыто кожухом 24 (на фиг.1 показан без передней стенки), на котором установлены пружины 25, соединенные другими концами со столом 12 и служащие для выборки люфтов и возврата устройства в исходное положение.

В процессе работы устройство устанавливается с помощью нижней плиты 1 на столе плоскошлифовального станка и работает следующим образом. Заготовка закрепляется в приспособлении 13, установленном на столе 12. Включается станок, стол станка совершает возвратно-поступательное перемещение, а шлифовальная бабка вертикальную врезную подачу, в результате производится плоское шлифование, при котором снимается основная часть припуска с заготовки. По окончании этого этапа цикла шлифования механизм привода вертикальной подачи станка отключается и на два нагревательных элемента 6 и 7 одновременно подается напряжение. За счет температурных деформаций нагревательный элемент 7 поворачивает подвижную пластину 2 вокруг шарнира 3 против часовой стрелки, а нагревательный элемент 6 поворачивает верхнюю плиту 4 вместе со столом 12 вокруг шарнира 5 по часовой стрелке на одинаковый угол. Заготовка, закрепленная в приспособлении 13 совершает плоскопараллельное вертикальное перемещение, чем реализуется микроподача при окончательном плоском шлифовании. Во время этого этапа цикла шлифования одновременно с подачей напряжения на нагревательные элементы 6 и 7, напряжение подают на нагревательный элемент 17. Увеличивая за счет температурных деформаций свою длину, нагревательный элемент 17 перемещает зубчатую рейку 16, которая будучи в зацеплении с шестерней 15, поворачивает последнюю вместе с осью 14 и столом 12, на котором установлена в приспособлении 13 заготовка. Таким образом, риски, образующиеся при каждом проходе шлифовального круга, пересекаются под определенным углом, абразивные зерна срезают гребешки микронеровностей и никогда не попадают в ранее полученные риски. Тем самым улучшается качество обработанной поверхности. Нагревательный элемент 17 может увеличивать свою длину в течение всего этапа обработки заготовки (перемещать стол с заготовкой из одного крайнего положения в другое). Но можно чередовать нагрев с охлаждением так, чтобы стол совершал качательные движения, обеспечивая определенный уровень шероховатости обработанной поверхности.

По окончании обработки напряжение со спиралей нагревательных элементов снимается и на нагревательные элементы через отверстия в трубках 9 подается поток СОЖ с целью их охлаждения и возврата к первоначальным размерам. Под действием пружин 25 устройство возвращается в исходное положение.

Как показали результаты опытной проверки, при использовании предлагаемого устройства для микроподачи заготовок при шлифовании дополнительное вращательное качательное движение заготовки относительно шлифовального круга позволяет повысить качество шлифованной поверхности.

Согласно данным проведенных экспериментов предлагаемое изобретение может быть использовано в народном хозяйстве и в сравнении с прототипом обеспечивает меньшую высоту микронеровностей шлифованной поверхности по критерию на (35-40)

Предлагаемое устройство для микроподачи заготовок при шлифовании представляет значительный интерес для народного хозяйства, так как позволяет обеспечить внедрение новой технологии, позволяющей повысить качество обработанных поверхностей заготовок при шлифовании.

Предлагаемое решение не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2012 |

|

RU2503533C1 |

| Устройство микроподачи заготовок при шлифовании | 1991 |

|

SU1797564A3 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ПЛОСКОМ ШЛИФОВАНИИ | 2015 |

|

RU2596526C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2480321C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092298C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2480322C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1997 |

|

RU2150368C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092299C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ПЛОСКОМ ШЛИФОВАНИИ | 2013 |

|

RU2553761C2 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092297C1 |

Использование: в машиностроении и приборостроении (особенно при изготовлении деталей микроэлектроники), при шлифовании. Сущность: устройство содержит основание, выполненное в виде шарнирно связанных подвижной пластины 2 и нижней неподвижной плиты 1, образующих между собой угол. Верхняя плита 4 шарнирно связана с подвижной пластиной и расположена параллельно нижней неподвижной плите. Два нагревательных элемента 6 и 7 смонтированы соответственно на нижней неподвижной и верхней подвижной плитах на противоположных концах с возможностью контакта с подвижной пластиной 2. Стол 12 установлен на верхней плите на шариковых опорах 11 и снабжен вертикальной осью 14 с возможностью поворота вокруг этой оси относительно верхней плиты 4. Для поворота стола устройство снабжено реечной передачей, причем зубчатая рейка 16 приводится в движение дополнительным нагревательным элементом. 2 ил.

УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ, содержащее основание, выполненное в виде шарнирно связанных подвижной пластины и нижней неподвижной плиты, образующих между собой угол, верхнюю плиту, шарнирно связанную с подвижной пластиной и расположенную параллельно с нижней неподвижной плитой, два нагревательных элемента, смонтированных соответственно на нижней неподвижной и верхней подвижной плитах на противоположных концах с возможностью контакта с подвижной пластиной, кожух для ограждения устройства, плоские пружины для возврата элементов устройства в исходное положение и выборки люфтов, систему нагрева и охлаждения нагревательных элементов, отличающееся тем, что устройство снабжено установленным на верхней плите с возможностью поворота относительно нее столом с вертикальной осью и зубчатым колесом, а также закрепленным на верхней плите дополнительным нагревательным элементом с зубчатой рейкой, входящей в зацепление с упомянутым зубчатым колесом.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для микроподачи заготовок при шлифовании | 1988 |

|

SU1604582A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-05-10—Публикация

1992-09-28—Подача