Изобретение относится к области экструзионного формования высококонцентрированных дисперсных, преимущественно жестких (малопластичных, трудноформуемых) паст с получением зерен различных типоразмеров в технологии катализаторов, сорбентов, а также может быть использовано в других отраслях промышленности: химической, пищевой и др.

Известен гранулирующий формующий пресс (А.с. СССР №363593, БИ №4, 1973 г.). Пресс предназначен для гранулирования пастообразных материалов и включает в себя корпус, шнек и пресс-инструмент, представляющего собой перфорированный диск. Каналы в формующем пресс-инструменте расположены по осям, параллельным оси шнека, т.е. образуют нулевой угол с осью шнека. При такой ориентации давление, оказываемое выжимным витком на пасту, не соответствует ее поступательному движению в каналах пресс-инструмента. В результате в объеме пасты, находящейся внутри каналов, появляется асимметрия напряжений, что приводит к образованию неравноплотности или зон недоуплотнения пасты в экструдатах и как следствие - получению недостаточно механически прочных изделий.

Другим недостатком известного пресс-инструмента является образование «мертвых» зон между формующими каналами, возникновение дополнительных напряжений вследствие трения пасты по поверхности «мертвой» зоны пресса, что может привести к изменению ее реологических свойств и также к неравноплотности в объеме экструдата при его движении в каналах.

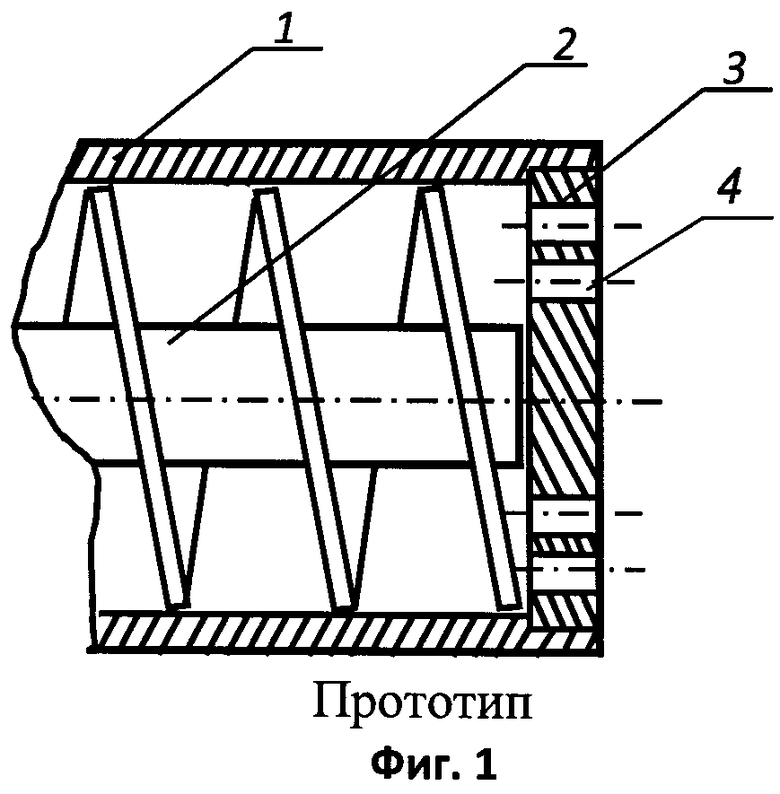

Наиболее близким по технической сущности является гранулирующий шнековый пресс (патент РФ №2198787, В29В 9/06). Пресс включает корпус, шнек и многоканальный пресс-инструмент. На внутренней поверхности пресс-инструмента, обращенной к потоку пасты, изготовлены формующие каналы с сужающимися заходными частями. Сужающиеся заходные части периферийных формующих каналов, расположенные в углублении многоканального пресс-инструмента в переходной части между внутренней поверхностью корпуса и многоканальным пресс-инструментом, образуют сложную геометрическую поверхность. Указанная поверхность представляет собой сочетание последовательно чередующихся поверхностей: цилиндрической, конически-цилиндрической и конической. Изобретение позволяет исключить «мертвые» зоны, расположенные по периферии между корпусом пресса и многоканальным пресс-инструментом. В гранулирующем шнековом прессе по данному техническому решению оси формующих каналов в пресс-инструменте также расположены параллельно оси шнека, т.е. образуют нулевой угол с осью шнека (Фиг.1). Такое расположение формующих каналов в пресс-инструменте обусловливает главный недостаток известного технического решения, описанный в аналоге, а именно образование неравноплотности пасты по объему экструдатов. Неравноплотность экструдатов является причиной низкой механической прочности экструдатов. Так, например, разрушающая нагрузка на раздавливание по образующей отформованных и термообработанных гранул, приготовленных на основе Fе2О3 и SiO2, не превышает 10,8 и 11,5 кгс соответственно.

Задачей предлагаемого изобретения является повышение механической прочности гранул катализаторов.

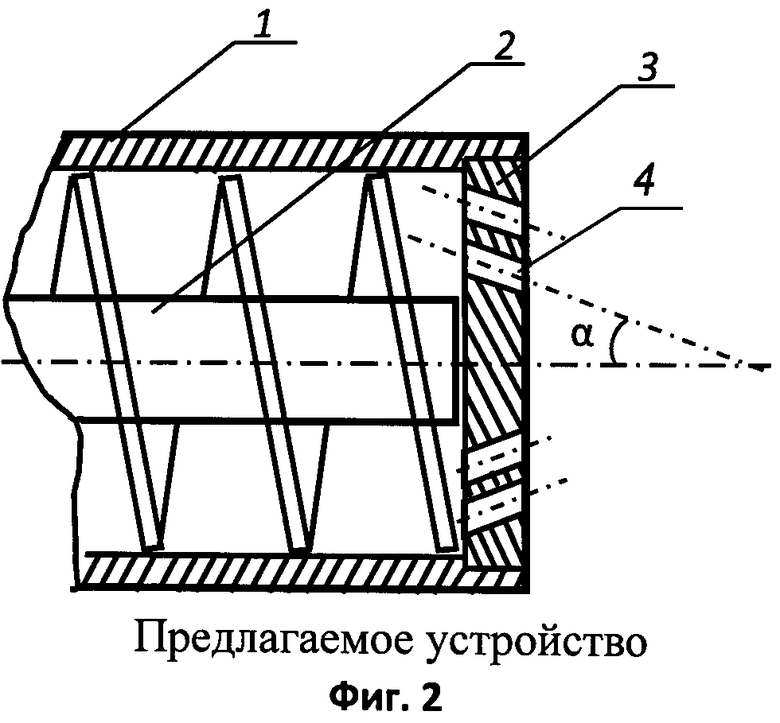

Поставленная задача решается тем, что в гранулирующем шнековом прессе для формования катализаторных паст, включающем корпус, шнек и многоканальный пресс-инструмент с многоканальными формующими каналами, оси формующих каналов пресс-инструмента расположены под углом 9-16° к оси шнека (Фиг.2). При этом для облегчения формования и увеличения срока службы пресс-инструмента формующие каналы могут быть выполнены с использованием сменных полимеркомпозитных мундштуков. Такой прием существенно удешевляет изготовление пресс-инструмента с каналами сложной геометрии и продлевает срок ее службы. Сменные полимерные мундштуки получают методом литья в пресс-формы (патент РФ RU2024404).

На Фиг.2 представлен гранулирующий шнековый пресс с многоканальным пресс-инструментом для формования катализаторных паст. Гранулирующий шнековый пресс состоит из корпуса - 1, шнека - 2, пресс-инструмента - 3, представляющего собой металлический диск, с расположенными на его основании формующими каналами - 4. Оси формующих каналов находятся под углом α=9-16° к оси шнека.

Использование предлагаемого технического решения обеспечивается равноплотностью изделий и снижает процент брака. При соблюдении значений углов расположения осей формующих каналов к оси шнека в пределах заявленного интервала удается добиться максимального эффекта по упрочнению формованных изделий. Так, разрушающая нагрузка на раздавливание по образующей отформованных и термообработанных гранул, приготовленных на основе Fе2О2 и SiO2, возрастает до 1,4 раза.

Предлагаемое изобретение соответствует условию патентоспособности «новизна», поскольку из уровня техники не удалось найти технического решения, существенные признаки которого совпадали бы с признаком, имеющимися в независимом пункте формулы.

Также предлагаемое изобретение соответствует критерию изобретения «изобретательский уровень», поскольку из уровня техники не удалось найти технического решения, существенные признаки которого обеспечивали выполнение такой же технической задачи, на выполнение которой направлено данное изобретение.

Формование «жестких» катализаторных паст целесообразно осуществлять с использованием сменных полимерных мундштуков, вставляемых в каналы пресс-инструмента. Такой прием существенно удешевляет изготовление пресс-инструмента с каналами сложной геометрии и продлевает срок ее службы. Сменные полимерные мундштуки получают методом литья в пресс-формы (патент РФ RU2024404, 1994).

Изобретение иллюстрируется примерами 1-4.

Пример 1 (по прототипу)

Формовочную катализаторную пасту на основе Fе2О3 с оптимальной влажностью формуют через пресс-инструмент, формующие каналы которого при использовании сменных полимерных мундштуков имеют диаметр 6 мм и расположены по осям, параллельным оси шнека, т.е. образуют нулевой угол с осью шнека. Экструдированные гранулы высушивают в течение 1,5 ч при температуре 100-105°С, а затем прокаливают при температуре 500°С в течение 2 ч. Разрушающая нагрузка на раздавливание по образующей гранул составляет 11,5 кгс (112,8 Н).

Пример 2

Формовочную пасту по примеру 1 формуют через пресс-инструмент с конструкцией по настоящему техническому решению, с расположением осей формующих каналов под углом 9° к оси пресс-инструмента. Диаметр формующих каналов при использовании сменных полимерных мундштуков составляет 6 мм. Экструдированные гранулы высушивают в течение 1,5 ч при температуре 100-105°С, а затем прокаливают при температуре 500°С течение 2 ч. Разрушающая нагрузка на раздавливание гранул по образующей после термообработки составляет 15 кгс (146,5 Н).

Пример 3 (по прототипу)

Формовочную пасту ванадиевого катализатора для окисления SO2 в SO3 на основе SiO2 с оптимальной влажностью формуют через пресс-инструмент, формующие каналы которого имеют диаметр 6 мм и расположены по осям, параллельным оси шнека, т.е. образуют нулевой угол с осью шнека. Экструдированные гранулы высушивают в течение 1,5 ч при температуре 100-105°С, а затем прокаливают при температуре 550°С в течение 1,5 ч. Разрушающая нагрузка на раздавливание по образующей гранул составляет 10,8 кгс (105,9 Н).

Пример 4

Формовочную пасту по примеру 3 ванадиевого катализатора для окисления SO2 в SO3 формуют по настоящему техническому решению с использованием сменных полимерных мундштуков. Диаметр каналов равен 6 мм. Сырые гранулы высушивают в течение 1,5 ч при температуре 100-105°С, а затем прокаливают при температуре 550°С в течение 1,5 ч. Оси формующих каналов расположены под углом 16° к оси пресс-инструмента. Разрушающая нагрузка на раздавливание гранул по образующей после термообработки составляет 14 кгс (137,2 Н).

Пример 5

Формовочную пасту ванадиевого катализатора по примеру 3 формуют через пресс-инструмент с диаметром каналов 6 мм. Оси формующих каналов расположены под углом 14° к оси пресс-инструмента. Разрушающая нагрузка на раздавливание по образующей гранул составляет 16,2 кгс (158,9 Н).

Как видно из приведенных примеров, использование гранулирующего шнекового пресса для формования «жестких» катализаторных паст (пасты на основе α-Fе2О3, ванадиевые сернокислотные катализаторы на основе SiO2 и др.) по предлагаемому изобретению позволяет повысить механическую прочность отформованных и термообработанных гранул на раздавливание по образующей в 1,2-1,5 раза по сравнению с известным техническим решением.

Краткое описание чертежей

1) Фиг.1. Гранулирующий шнековый пресс с многоканальным пресс-инструментом

Гранулирующий шнековый пресс состоит из корпуса - 7, шнека - 2, пресс-инструмента - 3, представляющего собой металлический диск, с расположенными на его основании формующими каналами - 4. Оси формующих каналов в пресс-инструменте расположены параллельно оси шнека, т.е. образуют нулевой угол с осью шнека

2) Фиг.2. Гранулирующий шнековый пресс с многоканальным пресс-инструментом

Гранулирующий шнековый пресс состоит из корпуса - 7, шнека - 2, пресс-инструмента - 3, представляющего собой металлический диск, с расположенными на его основании формующими каналами - 4. Оси формующих каналов в пресс-инструменте находятся под углом α=9-16° к оси шнека.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2001 |

|

RU2198787C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1995 |

|

RU2079405C1 |

| СПОСОБ ФОРМОВАНИЯ КАТАЛИЗАТОРОВ, СОРБЕНТОВ И НОСИТЕЛЕЙ | 1993 |

|

RU2024300C1 |

| ФИЛЬЕРА ДЛЯ ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ИЗДЕЛИЯ | 1993 |

|

RU2024404C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ, НОСИТЕЛЬ И КАТАЛИЗАТОР | 1994 |

|

RU2057583C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2012 |

|

RU2510745C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2018 |

|

RU2721906C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2475521C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ МЕТАНОЛА ДО ФОРМАЛЬДЕГИДА | 2019 |

|

RU2695617C1 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

Гранулирующий шнековый пресс для формования катализаторных паст относится к области экструзионного формования высококонцентрированных дисперсных, преимущественно жестких паст с получением зерен различных типоразмеров в технологии катализаторов, сорбентов, а также может быть использован в других отраслях промышленности: химической, пищевой и др. Гранулирующий шнековый пресс включает корпус, шнек и пресс-инструмент с многоканальными формующими каналами, оси которых расположены под углом 9-16° к оси шнека. Формующие каналы в пресс-инструменте целесообразно выполнить с использованием сменных полимеркомпозитных мундштуков. Предложенный гранулирующий шнековый пресс позволяет повысить механическую прочность отформованных гранул на раздавливание по образующей в 1,2-1,5 раза по сравнению с известным техническим решением. 1 з.п. ф-лы, 2 ил., 5 пр.

1. Гранулирующий шнековый пресс для формования катализаторных паст, включающий корпус, шнек и пресс-инструмент с многоканальными формующими каналами, оси которых расположены под углом к оси пресс-инструмента, отличающийся тем, что оси формующих каналов пресс-инструмента расположены под углом 9-16° к оси шнека.

2. Гранулирующий шнековый пресс по пункту 1, отличающийся тем, что формующие каналы в пресс-инструменте выполнены с использованием сменных полимеркомпозитных мундштуков.

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2001 |

|

RU2198787C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1995 |

|

RU2079405C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1996 |

|

RU2092318C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1997 |

|

RU2122495C1 |

| СПОСОБ ФОРМОВАНИЯ ТОПЛИВА | 1997 |

|

RU2129588C1 |

| US 4187067 A, 05.02.1980. | |||

Авторы

Даты

2014-01-10—Публикация

2012-05-30—Подача