Предлагаемое изобретение относится к области переработки высококонцентрированных полидисперсных композиций с повышенной вязкостью методом проходного прессования и может быть использовано в различных отраслях промышленности, например в химической (производство катализаторов, сорбентов и т.д.), пищевой (производство полупродуктов и сухих концентратов), сельскохозяйственной (производство комбикормов, макрокапсулированных семян), деревоперерабатывающей, строительных материалов, машиностроения и других.

Известен гранулирующий шнековый пресс (а.с. СССР №1726256, В28В 3/22, 1991) для переработки высококонцентрированных полидисперсных материалов методом проходного прессования.

Гранулирующий шнековый пресс состоит из корпуса, шнека и многоканального пресс-инструмента. На внутренней обращенной к потоку массы стороне пресс-инструмента формующие каналы имеют сужающиеся заходные части, пересечения которых полностью исключают застойные "мертвые" зоны между каналами, образуя при этом новую поверхность сложной конфигурации в виде совокупности граничащих между собой многоугольных ячеек с острыми вогнутыми непрерывными кромками.

К недостаткам гранулирующего шнекового пресса относится: разброс длин гранул на фазе резки шнуров за счет значительного различия линейных скоростей шнуров при выходе из многоканального пресс-инструмента, что приводит к значительному браку в размерах гранулята.

Наиболее близким по своей технической сущности и достигаемому результату к заявляемому является гранулирующий шнековый пресс, выбранный в качестве прототипа (см. патент РФ №2198787, приоритет от 25 декабря 2001 г. Гранулирующий шнековый пресс. / Л.В.Равичев, А.В.Беспалов, В.Я.Логинов), для переработки высококонцентрированных полидисперсных композиций с повышенной вязкостью методом проходного прессования

Гранулирующий шнековый пресс состоит из корпуса, шнека и многоканального пресс-инструмента. На внутренней обращенной к потоку массы стороне пресс-инструмента сужающиеся заходные части периферийных формующих каналов образуют сложную геометрическую поверхность по границе застойных "мертвых" зон, расположенных между корпусом гранулирующего шнекового пресса и многоканальным пресс-инструментом, получаемую сочетанием последовательно чередующихся поверхностей цилиндрической, коническо-цилиндрической, конической (число чередований геометрических поверхностей различных видов четное). При этом пересечения сужающихся заходных частей формующих каналов, полностью исключая застойные "мертвые" зоны между формующими каналами, сохраняют поверхность сложной геометрической конфигурации в виде совокупности граничащих между собой многоканальных ячеек с острыми вогнутыми непрерывными кромками.

Недостатки известного гранулирующего шнекового пресса при формовании высококонцентрированных полидисперсных композиций с повышенной вязкостью: потери энергии на формование, сопротивление потоку массы на входе в формующие каналы пресс-инструмента, брак в линейных размерах гранулята на фазе резки шнуров при выходе из многоканального пресс-инструмента, снижение механической прочности гранулята. Перечисленные недостатки возникают из-за того, что «острая» внутренняя поверхность пресс-инструмента, принимающая поток массы, сдвинута от хвостовика шнека на высоту конических и цилиндрических периферийных заходов. Этот сдвиг приводит к увеличению времени пребывания потока в предматричной зоне (зоне перед пресс-инструментом), при этом удлиняются траектории спиралеобразного движения массы в этой зоне, т.е. увеличивается «скручивание» потока и, следовательно, увеличиваются сдвиговые деформации массы. В результате увеличиваются потери энергии потока на вязкое внутреннее трение массы в предматричной зоне и, следовательно, снижается устойчивость формования, связанная со срывом массы с рифов (когезионным разрывом) в предматричной зоне, что приводит к появлению брака в виде разброса в линейных размерах гранулята, к снижению механической прочности гранулята.

Техническим результатом, на достижение которого направлена заявляемая конструкция гранулирующего шнекового пресса, является уменьшение потери энергии на формование за счет уменьшения общего сопротивления потоку массы на входе в формующие каналы пресс-инструмента, а также уменьшение брака в размерах гранулята за счет выравнивания линейных скоростей в формующих каналах в центре и на периферии пресс-инструмента, а также увеличение механической прочности гранулята.

Указанный технический результат достигается изготовлением гранулирующего шнекового пресса для переработки высококонцентрированных полидисперсных композиций с повышенной вязкостью, включающего корпус, шнек и многоканальный пресс-инструмент, на внутренней поверхности которого, обращенной к потоку массы, изготовлены формующие каналы с сужающимися заходными частями, а сужающиеся заходные части периферийных формующих каналов, расположенных в углублении многоканального пресс-инструмента в переходной части между внутренней поверхностью корпуса и многоканальным пресс-инструментом, образуют сложную геометрическую поверхность, причем внутренняя поверхность пресс-инструмента, обращенная к потоку массы, повторяет форму хвостовика шнека, а формующие каналы изготовлены с сужающимися заходными частями любой формы фигуры вращения соосно с цилиндрическими частями под углом к центральной оси пресс-инструмента в направлении вращения шнека в плоскостях, касательных аксиальным сечениям пресс-инструмента в центрах формующих каналов.

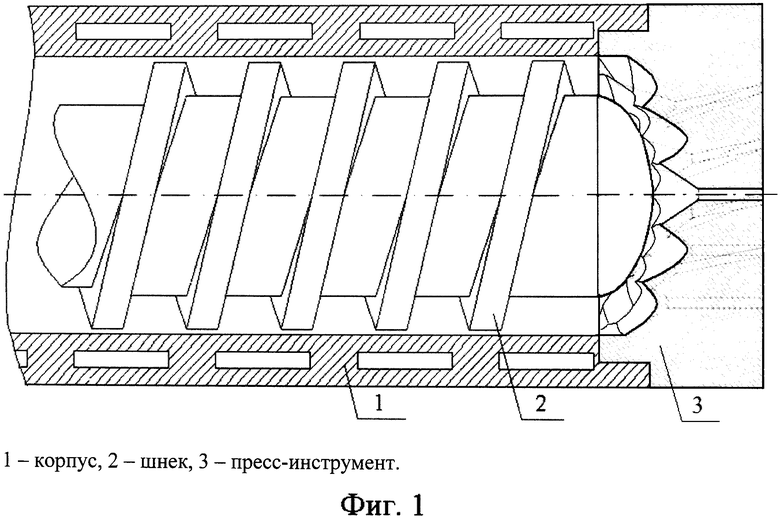

Гранулирующий шнековый пресс (фиг.1) состоит из корпуса 1, шнека 2 с хвостовиком, многоканального пресс-инструмента 3. Наиболее распространенные формы хвостовиков шнека: сегмент сферы, конус, плоскость. Для переработки высококонцентрированных полидисперсных материалов с повышенной вязкостью наиболее эффективен хвостовик в виде сегмента сферы. Зазор между хвостовиком шнека и пресс-инструментом, определяющий длину предматричной зоны, уменьшен до минимально допустимой величины с учетом осевой осцилляции шнека (от 1 мм до 5 мм).

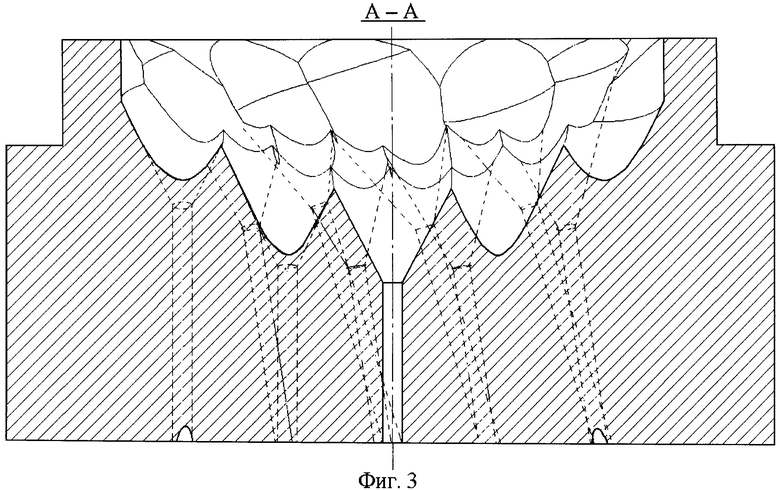

На фиг.2 представлен вид сверху многоканального пресс-инструмента 3. На фиг.3 дано сечение А-А (фиг.2) многоканального пресс-инструмента 3, а на фиг.4 дано сечение А-А (фиг.2) в изометрии многоканального пресс-инструмента 3.

Сужающиеся заходные части каналов располагают соосно с цилиндрическими частями под углом к центральной оси пресс-инструмента в направлении вращения шнека в плоскостях, касательных аксиальным сечениям пресс-инструмента в центрах формующих каналов с увеличением этого угла по мере удаления формующих каналов от центрального канала пресс-инструмента к периферии. Угол наклона формующих каналов при этом увеличивается от 0° для центрального формующего канала до максимального для наиболее удаленных каналов на периферии. Максимальный угол наклона формующих каналов на периферии пресс-инструмента зависит от толщины пресс-инструмента и обеспечивает выход канала на внешней рабочей поверхности пресс-инструмента (см. фиг.2-4).

При этом на внутренней, обращенной к потоку массы, поверхности многоканального пресс-инструмента 3 в результате взаимного пересечения цилиндрических и конических поверхностей сужающихся заходных частей формующих каналов образуется поверхность сложной геометрической формы в виде совокупности граничащих между собой наклонных заходных частей каналов с острыми вогнутыми непрерывными кромками, полностью исключающая застойные "мертвые" зоны между формующими каналами.

На фиг.1-4 сужающиеся заходные части каналов изображены (частный случай) в виде сопряжения цилиндрических и конических поверхностей для периферийных каналов или только конических поверхностей для внутренних каналов. В общем случае сужающиеся заходные части могут иметь любую форму фигуры вращения, соосной с цилиндрической частью формующего канала, например параболическую, гиперболическую или любую комбинацию вышеперечисленных и других поверхностей.

Предлагаемое устройство работает следующим образом. Формуемая масса перемещается в корпусе пресса 1 (фиг.1) шнеком 2 из зоны загрузки к многоканальному пресс-инструменту 3. После выхода из каналов шнека 2 в предматричную зону поток массы острыми вогнутыми кромками пересечений сужающихся заходных частей разрезается на локальные потоки, равномерно заполняет эти заходные части каналов и плавно переходит в цилиндрические части формующих каналов, где и происходит процесс формования гранулята. Чем больше угол наклона периферийных формующих каналов, тем больше массы срезают заходные части периферийных каналов с хвостовика пресс-инструмента и меньше массы поступает в формующие каналы, приближающиеся к центральному формующему каналу. Таким образом, различные углы наклона формующих каналов выравнивают скорости массы в центральных и периферийных формующих каналах.

Увеличение угла наклона периферийных формующих каналов к центральной оси пресс-инструмента уменьшает угол поворота потока массы к осям формующих каналов на периферии, следовательно, уменьшает сопротивление потоку в периферийных формующих каналах и потери энергии на формование.

В предлагаемом устройстве наблюдается уменьшение сопротивления потоку массы на входе в каналы пресс-инструмента преимущественно на периферии и, следовательно, выравнивание линейных, объемных и массовых скоростей массы в формующих каналах в центре и на периферии пресс-инструмента.

Это позволяет повысить качество гранулята: получить более однородный по пористости и равномерный по линейным размерам гранулят на фазе резки, что повышает потребительские свойства и улучшает товарный вид конечного продукта. Сравнение линейных размеров гранул, полученных с помощью предлагаемого гранулирующего шнекового пресса и выбранного в качестве прототипа, показывает, что для предлагаемого гранулирующего шнекового пресса стабильность линейных размеров гранулята повышается на 10%, при этом также уменьшаются потери энергии на формование за счет уменьшения общего сопротивления потоку массы на входе в формующие каналы пресс-инструмента (на 20%), увеличивается механическая прочность гранулята (на 15-20%).

Характерные геометрические параметры многоканального пресс-инструмента: форма обращенной к потоку массы внутренней поверхности пресс-инструмента, зазор между хвостовиком шнека и пресс-инструментом (длина предматричной зоны), распределение в пресс-инструменте углов наклона формующих каналов с заходными частями, общая длина формующих каналов, их количество, взаимное расположение, длина и форма сужающихся заходных частей формующих каналов определяются физико-механическими свойствами формуемой массы, конструкцией шнекового пресса и режимами формования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2014 |

|

RU2600763C2 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2001 |

|

RU2198787C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1995 |

|

RU2079405C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2012 |

|

RU2516659C2 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2014 |

|

RU2601004C2 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ КАТАЛИЗАТОРНЫХ ПАСТ | 2012 |

|

RU2503537C1 |

| Гранулирующий шнековый пресс для высококонцентрированных полидисперсных материалов | 1989 |

|

SU1726256A1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1996 |

|

RU2092318C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1997 |

|

RU2122495C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2011 |

|

RU2479195C1 |

Гранулирующий шнековый пресс относится к устройствам переработки высококонцентрированных полидисперсных композиций с повышенной вязкостью методом проходного прессования и может быть использовано в различных отраслях промышленности. Гранулирующий шнековый пресс включает корпус, шнек и многоканальный пресс-инструмент, на внутренней поверхности которого, обращенной к потоку массы, изготовлены формующие каналы с сужающимися заходными частями. Сужающиеся заходные части периферийных формующих каналов, расположенные в углублении многоканального пресс-инструмента в переходной части между внутренней поверхностью корпуса и многоканальным пресс-инструментом образуют сложную геометрическую поверхность. Внутренняя поверхность пресс-инструмента, обращенная к потоку массы, повторяет форму хвостовика шнека, а формующие каналы изготовлены с сужающимися заходными частями любой формы фигуры вращения соосно с цилиндрическими частями под различными углами к центральной оси пресс-инструмента в направлении вращения шнека в плоскостях, касательных аксиальным сечениям пресс-инструмента в центрах формующих каналов. Углы наклона каналов увеличиваются по мере их удаления от центрального канала с нулевым углом наклона. Изобретение позволяет уменьшить потери энергии при формовании, а также снизить брак в полученных гранулах. 4 ил.

Гранулирующий шнековый пресс для переработки высококонцентрированных полидисперсных композиций с повышенной вязкостью, включающий корпус, шнек и многоканальный пресс-инструмент, на внутренней поверхности которого, обращенной к потоку массы, изготовлены формующие каналы с сужающимися заходными частями, а сужающиеся заходные части периферийных формующих каналов, расположенных в углублении многоканального пресс-инструмента в переходной части между внутренней поверхностью корпуса и многоканальным пресс-инструментом, образуют сложную геометрическую поверхность, отличающийся тем, что внутренняя поверхность пресс-инструмента, обращенная к потоку массы, повторяет форму хвостовика шнека, а формующие каналы изготовлены с сужающимися заходными частями любой формы фигуры вращения соосно с цилиндрическими частями под различными углами к центральной оси пресс-инструмента в направлении вращения шнека в плоскостях, касательных аксиальным сечениям пресс-инструмента в центрах формующих каналов, при этом углы наклона каналов увеличиваются по мере их удаления от центрального канала с нулевым углом наклона.

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2001 |

|

RU2198787C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1995 |

|

RU2079405C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1996 |

|

RU2092318C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1997 |

|

RU2122495C1 |

| СПОСОБ ФОРМОВАНИЯ ТОПЛИВА | 1997 |

|

RU2129588C1 |

| US 4187067 A, 05.02.1980 | |||

Авторы

Даты

2014-04-10—Публикация

2012-07-09—Подача