Настоящее изобретение относится к области химических источников тока, а именно к материалу носителя для электрокатализаторов на основе диоксида титана, допированного рутением, для применения в качестве материала анода в спиртовых низкотемпературных топливных элементах с полимерной протонобменной мембраной.

Наиболее эффективными электрокатализаторами для катода и анода низкотемпературных топливных элементов являются каталитические системы на основе высокодисперсной платины или ее сплавов. Для стабилизации нанокластеров катализатора используют электропроводящие носители с высокой площадью поверхности. Чаще всего применяют материалы на основе углеродной сажи. Однако данные катализаторы подвержены деградации при длительной работе в составе топливного элемента, состоящей в окислении материала носителя, приводящей к агломерации платиновых частиц и отравлении Pt-катализаторов каталитическими ядами продуктами электроокисления спиртов (СО, формальдегид и др.) [Ota K, Nakagawa Y, Takahashi М. Reaction products of anodic oxidation of methanol in sulfuric acid solution. // J Electroanal Chem. 1984. Vol.179. P.179-86; Lamy C, Lima A, LeRhun V, Delime F, Coutanceau C, Luger JM. Recent advances in the development of direct alcohol fuel cells (DAFC). // J Power Sources. 2002. Vol.105. P.283; Wu J., Yuan X.Z., Wang II., Blanco M., et al. Durability of РЕМ fuel cells. Presented at: Hydrogen and Fuel Cells 2007 International Conference and Trade Show. 2007. Apr 29-May 3. Vancouver. Canada].

Для снижения степени отравления катализаторов угарным газом ведется разработка каталитических систем на основе композитных платиновых катализаторов, нанесенных на оксидные носители, обладающие большей устойчивостью к коррозии. Помимо высокой, по сравнению с углеродными материалами, коррозионной устойчивостью в окислительной среде они также могут оказывать промотирующий эффект в реакциях электровосстановления кислорода, например MnOx [N.R. Elezovic, В.М. Babic, V.R. Radmilovic, L.M. Vracar, N.V. Krstajic // Electrochim. Acta. 2009. Vol.54. P.2404], SiO2 [P. Kulesza, K. Miecznikowski, B. Baranowska, et.al // J. Appl. Electrochem. 2007. Vol.37. P.1439], WOx [P. Kulesza, K. Miecznikowski, B. Baranowska, et.al // J. Appl. Electrochem. 2007. Vol.37. P.1439; P.J. Kulesza, B. Grzybowska, M.A. Malik, M.T. Galkowski // J. Electrochem. Soc. 1997.Vol.144. P.1911; H. Chhina, S. Campbell, O. Kesler // J. Electrochem. Soc. 2009. Vol.156. P.B1232; M.S. Saha, M.N. Banis, Y. Zhang, R. Li, X. Sun, M. Cai, F.T. Wagner // J. Power Sources. 2009. Vol.192. P.330], NbO2 [K. Sasaki, L. Zhang, R.R. Adzic // PCCP. 2008. Vol.10. P.159], TiO2 и др.р. Shim, C.-R. Lee, H.-K. Lee, J.-S. Lee, E.J. Cairns // J. Power Sources. 2001. Vol.102. P.172; L. Xiong, A. Manthiram // Electrochim. Acta. 2004. Vol.49. P.4163; M. Gustavsson, H. Ekstrom, P. Hanarp, L. Eurenius, G. Lindbergh, E. Olsson, B. Kasemo // J. Power Sources. 2007. Vol.163. P.671; X.-Y. Xie, Z.-F. Ma, X. Wu, Q.Z. Ren, X. Yuan, Q.-Z. Jiang, L. Hu // Electrochim. Acta. 2007. Vol.52. P.2091; N.R. de Tacconi, C.R. Chenthamarakshan, K. Rajeshwar, W.-Y. Lin, T.F. Carlson, L. Nikiel, W.A. Wampler, S. Sambandam, V. Ramani // J. Electrochem. Soc. 2008. Vol.155. P.B1102; S. von Kraemer, K. Wikander, G. Lindbergh, A. Lundblad, A.E.C. Palmqvist // J. Power Sources. 2008. Vol.180. P.185] или окисления метанола и СО (RuO2, SnO2, TiO2, Nb2O5 и др.)[Р. Justin, G. Ranga Rao // International Journal of Hydrogen Energy. 2011. Vol.36. P.5875; J.W. Long, R.M. Stroud, K.E. Swider-Lyons, D.R. Rolison // J. Phys. Chem. 2000. Vol.В104. P.9772; Q. Lu, B. Yang, L. Zhuang, J. Lu // J. Phys. Chem. 2005. Vol.В109. P.1715; L. Jang, G. Sun, S. Sun, J. Liu, S. Tang,H. Li, B. Zhou, Q. Xin // Electrochim. Acta. 2005. Vol.50. P.5384; L. Jang, L. Colmenares, Z. Jusys, G.Q. Sun, R.J. Behm // Electrochim. Acta. 2007. Vol.53. P.377; K.-W.Park, K.-S.Ahn, Y.-C.Nah, J.-H.Choi, Y.-E. Sung // J. Phys. Chem. 2003. Vol.В107. P.4352; Grigorieva A.V., Goodilin E.A., Derlyukova L.E., Anufrieva T.A., Tarasov A.B., DobrovolskiiYu. A., TretyakovYu. D. Titania nanotubes supported platinum catalyst in CO oxidation process // Applied Catalysis A: General. 2009. N.1-2, Vol.362. P.20-25.]. При использовании оксидных материалов в качестве промотирующей добавки применяют два подхода: в первом случае оксидные наночастицы диспергируют на поверхность носителя вместе с частицами платины [S. vonKraemer, K. Wikander, G. Lindbergh, A. Lundblad, A.E.C. Palmqvist // J. PowerSources. 2008. Vol.180. P.185; H. Song, Xinping Qiu, Fushen Li. // Electrochimica Acta. 2008. Vol.53. P.3708-3713; Xin Liu, Jian Chen, Gang Liu, Li Zhang, Huamin Zhang, Baolian Yi // Journal of Power Sources. 2010. Vol.195. P.4098-4103; Dongmei He, Lixia Yang, ShuyunKuang, QingyunCai // Electrochemistry Communications. 2007. Vol.9. P.2467-2472; A. Bauer, Chaojie Song, Anna Ignaszak, Rob Hui, Jiujun Zhang, Laure Chevallier, Deborah Jones, Jacques Roziere // ElectrochimicaActa. 2010. Vol.55. P.8365-8370], а во втором оксиды служат носителем для катализатора [N. Rajalakshmi, N. Lakshmi, K.S. Dhathathreyan // International joural of hydrogen energy. 2008. Vol.33. P.7521-7526; Sheng-Yang Huang, Prabhu Ganesan, Branko N. Popov // Applied Catalysis B: Environmental. 2011. Vol.102. P.71-77].

Оксиды, используемые в качестве носителей, чаще всего обладают полупроводниковыми свойствами. Для повышения их электронной проводимости применяют нестехиометрические составы (например, Ti4O7 и Ebonex), легированные диоксиды олова и титана, наноструктурированные оксиды, например нанотрубки TiO2.

Известно, что диоксид титана, кроме того, обладает высокой каталитической активностью, поэтому чрезвычайно перспективным является использование его в качестве носителя для электрокатализатора ТЭ, поскольку он может активировать электрохимическое окисление ряда органических топлив платиной и металлами платиновой группы. Кроме того, он может катализировать реакцию окисления монооксида углерода, обеспечивая высокую толерантность катализатора к отравлению продуктами окисления органических топлив.

Материалом носителя катализаторов низкотемпературных топливных элементов может служить непроводящий оксид, к которому добавляют проводящую фазу (например, углеродную сажу и др.).

Например, известен носитель катализатора низкотемпературных топливных элементов [Пат. США №US 2011/0081600 A1. Carbon-titaniumoxide electro-catalyst carrier appliedtohydrogenreductioninaPEMfuel cell. pub. 07.04.2011] представляющий собой смесь наноразмерных углеродных частиц и частиц диоксида титана, полученных карбонизацией смеси диоксида титана с полимером.

Носитель электрокатализатора низкотемпературных топливных элементов получают из прекурсоров составляющих его компонентов. Прекурсор углеродной составляющей получают путем полимеризации фенола и формальдегида в щелочной среде при 70°C в течение часа. Далее смесь охлаждается и подкисляется при помощи добавления HCl. Затем смесь помещают в вакуумную сушилку и при комнатной температуре в течении 24 часов дегидратируют. Прекурсор диоксида титана получают в результате гидролиза изопропоксида титана в растворе этанола в кислоте. Изопропоксод титана по каплям вводят в раствор спирта в кислоте при постоянном перемешивании на магнитной мешалке. Далее в раствор доливают воду. В качестве структурообрузующего сурфактанта используют сополимеры этилена: пропиленоксид, этиленоксид. Раствор сополимеров получают при размешивании смеси сополимеров и этанола. Далее все полученные прекурсоры и сурфоктанты сливают вместе при перемешивании и выпаривают при 50°C в течение 12 часов. Полученный композит сначала отжигается в атмосфере азота при 350°C более 6 часов для удаления сурфактантов и еще раз отжигается в атмосфере азота при 900°C в течении 4 часов для завершения процесса карбонизации композита.

Недостатком такого носителя является многостадийность процесса его получения, использование токсичных веществ, а также значительные энергозатраты, связанные с длительным использованием высоких температур. Кроме того, в полученной структуре область с высокой проводимостью (углеродная фаза) не обладает каталитическими свойствами, а оксидные частицы не проводят электрический ток. Данный носитель не является стабильным, поскольку углеродная фаза со временем может окисляться в агрессивной среде работающего топливного элемента.

Вработе [Julian R. Osmana, Joe A. Crayston, Allin Pratt, David T. Richens. RuO2-TiO2 mixed oxides prepared from the hydrolysis of the metal alkoxides // Materials Chemistry and Physics, 2008, Vol.ПО, P.256-262] предложен способ получения смеси оксидов TiO2-RuO2 изалкооксидовметаллов.

Для приготовления смеси оксидов TiO2-RuO2 в качестве исходных веществ были взяты RuCl3 и Ti(OC2H5)4. Из-за высокой чувствительности веществ, участвующих в реакции, всю стеклянную посуду перед использованием просушивают при 140°C в течение 6 часов. Хлорид рутения растворяют в ангидриде этанола, свежеприготовленном растворе этилата натрия в этаноле. Алкоксид рутения получают при кипячении полученного раствора при 78°C в течении 3 часов в атмосфере азота или аргона. В процессе кипячения внутри колбы происходит осаждение металлического рутения и хлорида натрия. После охлаждения раствор фильтруют и отделяют осадок. Затем к полученному осадку при перемешивании добавляют Ti(OC2H5)4. Продолжая перемешивание добавляют раствор аммиака в этаноле для проведения процесса гидролиза. Через 5 минут медленно добавляют 30% перекись водорода. Полученный продукт отделяют посредством центрифугирования, промывают 3% перекисью водорода и высушивают при 90°C в течение 12 часов. Полученный порошок состоит из кристаллитов RuO2 размером 2-10 нм и аморфного TiO2.

Недостатком такого способа является необходимость длительной предварительной подготовки используемой посуды. Кроме того, входящий в состав получаемой смеси диоксид рутения является неоднородным по составу, он включает в себя оксид рутения с меньшей валентностью и частица металлического рутения. Также, RuO2 и TiO2 неравномерно распределены относительно друг друга из-за, технологических особенностей, а именно важности тщательного перемешивания в процессе получения.

Вработе [Haas О.Е., Briskeby S.T., Kongstein О.Е., Tsypkin M., Tunold R., Borresen B.T. Synthesis and Characterization of RuxTi1-xO2as a catalyst support for polimer electrolyte Fuel Cell // J. New Mater.Electrochem.Syst., 2008, Vol.11, Р.9.]выбранной в качестве прототипа, «золь-гель» методом получен носитель катализаторов низкотемператрных топливных элементов RuxTi1-xO2. Процесс его получения заключается приготовлении смеси включающей концентрированную соляную кислоту, хлориды титана и рутения (TiCl4 и RuCl3), сульфат натрия и диэтиленгликоль. Для восстановления хлоридов титана и рутения в полученный раствор, при тщательном перемешивании при температуре 80°C, при помощи бюретки медленно добавляют NH4HCO3. Полученный оксид RuxTi1-xO2 отделяют от раствора с помощью центрифугирования. Осадок промывают дистиллированной водой в ультразвуковой ванне 3 раза. Оксид высушивают при 90°C в течении 3 часов. Затем, для увеличения электронной проводимости, полученный оксид отжигают при 450°C в течении 30-60 минут.

Были проведены исследования катализаторов, полученных при нанесении платины на RuxTi1-xO2 в разном диапазоне составов. Было показано, что смешанные оксиды RuxTi1-xO2 представляют собой твердые раствор вплоть до xRU=0.5. Наиболее эффективен оказался состав носителя Ru0,75Ti0,29O2, катализаторы на его основе обладали удельной активной поверхностью вдвое превышающей данное значение для коммерческого катализатора Pt/C. Однако стабильность каталитических свойств данных каталитических систем оказалась недостаточной. Кроме того недостатком таких носителей является необходимость отжига для увеличения их проводимости, что может приводить к спеканию оксидов.

Технической задачей предлагаемого изобретения является разработка носителя электрокатализатора низкотемпературных спиртовых топливных элементов, обладающего повышенной электронной проводимостью, представляющего собой диоксид титана, легированный оксидом рутения.

Решение поставленной задачи достигается в предлагаемом носителе электрокатализатора низкотемпературных спиртовых топливных элементов, за счет того, что носитель представляет собой диоксид титана, легированный оксидом рутения, причем, соотношение рутения к титана составляет от 4 до 10 мол. %. Носитель имеет однофазный состав, состоит из частиц сферической формы размером 15-25 нм.

Предлагаемый носитель электрокатализатора на основе диоксида титана, легированного рутением, синтезируется методом обратных мицелл. Соли металлов TiCLj, RuCl3·H2O растворяют в циклогексане, содержащем соответствующее количество сурфактанта (цетилтриметиламмоний бромид (СТАВ), затем добавляют NaOH до pH 13 и после тщательного перемешивания оставляют на сутки для формирования частиц оксида. Полученные материалы отжигают на воздухе в течение 1 часа при температуре 400°C.

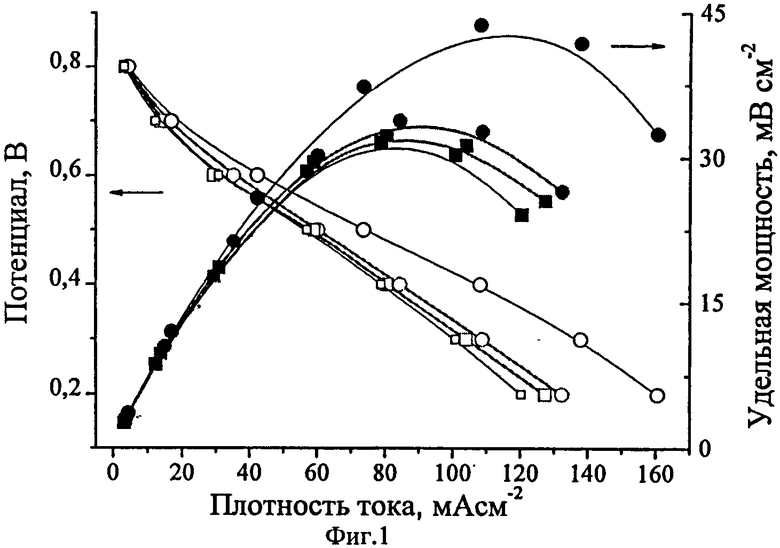

На Фиг.1 представлены разрядные и мощностные характеристики метанольного и этанольного топливного элемента с катализатором, в состав которого входит носител, содержащий диоксид титана допированный рутением.

Пример 1

Носитель электрокатализатора низкотемпературных спиртовых топливных элементов был синтезирован методомобратных мицелл. Соли металлов ТЮЦ и RuCl3-Н2О(содержание Ru=3 мол.%) растворяли в циклогексане, содержащем соответствующее количество сурфактанта (цетилтриметиламмоний бромид (СТАВ), добавляли NaOH до рН 13 и после тщательного перемешивания оставляли на сутки для формирования частиц оксида. Полученные материалы отжигали на воздухе в течение 1 часа при температуре 400°C.

Согласно рентгенофазовому анализу, полученные оксиды Ti1-xRuxO2 обладали однофазной рутилоподобнойструктурой с тетрагональной кристаллической решеткой (P4/mnm). Электронная проводимость материала составляла 0.01 См/см, частицы оксида имели сферическую форму и их средний диаметр составил около 15-25 нм.

Пример 2

Носитель электрокатализатора низкотемпературных спиртовых топливных элементов был синтезирован методом описанном в примере 1, и отличался тем, что содержание Ru=10 мол. %.

Согласно рентгенофазовому анализу, полученные оксиды RuxTi1-xO2 обладали однофазной рутилоподобнойструктурой с тетрагональной кристаллической решеткой (P4/mnm). Электронная проводимость материала составляла 0.05 См/см. частицы оксида имеют сферическую форму и их средний диаметр составляет около 15-25 нм.

Пример 3

Носитель электрокатализатора низкотемпературных спиртовых топливных элементов был синтезирован методом описанном в примере 1, и отличался тем, что содержание Ru=7 мол. %.

Согласно рентгенофазовому анализу, полученные оксиды RuxTi1-xO2 обладали однофазной рутилоподобнойструктурой с тетрагональной кристаллической решеткой (P4/mnm). Электронная проводимость материала составляла 0.08 См/см. частицы оксида имеют сферическую форму и их средний диаметр составляет около 15-25 нм.

Данный носитель был использован для полученияэлектрокатализатора с пониженным содержанием платины. Содержание платины на носителе составляет около 10 мас.%, средний диаметр частиц платины - 3 нм.

Электрокатализатор получен по стандартной методике нанесения платины: к оксидному носителю (2 г) приливали 500 мл этиленгликоля и диспергировали в ультразвуке. Затем в полученную взвесь добавляли NaOH (до pH ~13) и перемешивали до полного растворения гидроксида натрия. Затем добавляли прекурсор платины с расчетом 10 мас.% платины по отношению к массе носителя. Полученную смесь при постоянном перемешивании выдерживали при температуре 130°C в инертной атмосфере, затем сушили в вакуумном шкафу при температуре 100°C в течение 12 часов. Полученный катализатор обладает высокой устойчивостью к отравлению CO и высокой активностью в электроокислении метанола, сравнимой со свойствами коммерческих Pt,Ru - катализаторов на углеродных носителях. Использование этого катализатора на аноде этанольного топливного элемента приводит к увеличению мощности ТЭ на аноде по сравнению с традиционным PtRu-катализатором на углеродном носителе (Фиг.1). На Фиг.1. представлены поляризационные кривые и удельная мощность метанольного и этанольного топливного элемента с полученным катализатором Pt/Ru-допированный TiO2 (Ru 7 мол.%) в сравнении с ячейками с катализатором PtRu/C, температура ячейки: 25°C. Анод - загрузка Pt: 0.5 мг/см2 (круги: Pt/Ru-допированный TiO2 (Ru 7 мол.%); квадраты: PtRu/C; незаштрихованные символы: напряжение ТЭ; заштрихованные символы: удельная мощность), топливо: 0.5 М раствор метанола (серые символы), 0.5 М раствор этанола (черные символы).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ ЭЛЕКТРОД ДЛЯ СПИРТОВЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2507640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2612688C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2698475C1 |

| Способ изготовления самоувлажняющегося электрокатализатора для водородно-воздушных топливных элементов | 2020 |

|

RU2744103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА НА ОСНОВЕ ГЕТЕРОПОЛИСОЕДИНЕНИЙ ДЛЯ ВОДОРОДНЫХ И МЕТАНОЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2561711C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНО-РУТЕНИЕВЫХ ЭЛЕКТРОКАТАЛИЗАТОРОВ | 2010 |

|

RU2446009C1 |

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

| ТЕРМОСТОЙКИЙ КАТАЛИЗАТОР ДЛЯ ГАЗОФАЗНОГО ОКИСЛЕНИЯ | 2007 |

|

RU2440186C2 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ПОЛУЧЕНИЯ ВОДОРОДА ИЗ РАСТВОРОВ ГИДРИДОВ | 2007 |

|

RU2323045C1 |

Настоящее изобретение относится к области химических источников тока, а именно к материалу носителя для электрокатализаторов на основе диоксида титана, легированного рутением, для применения в качестве материала анода в спиртовых низкотемпературных топливных элементах с полимерной протонобменной мембраной. Описан носитель электрокатализатора для низкотемпературных спиртовых топливных элементов, содержащий диоксид титана, легированный оксидом рутения в соотношении рутения к титану от 4 до 10 мол.%, имеющий однофазный состав, состоящий из частиц сферической формы размером 15-25 нм. Технический эффект - повышение электронной проводимости. 3 пр., 1 ил.

Носитель электрокатализатора для низкотемпературных спиртовых топливных элементов, содержащий диоксид титана, отличающийся тем, что диоксид титана легирован оксидом рутения в соотношении рутения к титану от 4 до 10 мол. %, имеющий однофазный состав, состоящий из частиц сферической формы размером 15-25 нм.

| Haas О.Е., et al | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| New Mater | |||

| Electrocem | |||

| Syst | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНО-РУТЕНИЕВЫХ ЭЛЕКТРОКАТАЛИЗАТОРОВ | 2010 |

|

RU2446009C1 |

| ВЫСОКОЭФФЕКТИВНОЕ АНОДНОЕ ПОКРЫТИЕ ДЛЯ ПОЛУЧЕНИЯ ГИПОХЛОРИТА | 2005 |

|

RU2379380C2 |

| US 6884290 B2, 26.04.2005 | |||

| US 8187769 B2, 29.05.2012. | |||

Авторы

Даты

2014-01-10—Публикация

2012-11-15—Подача