Настоящее изобретение относится к катализатору для реакций окисления, который содержит, по меньшей мере, один компонент, активный при катализе реакций окисления, а также носитель для него, характеризующийся тем, что носитель состоит из углеродных нанотрубок. Катализатор характеризуется повышенной стабильностью и активностью в сравнении с известными из уровня техники катализаторами.

Как общеизвестно, особенно, в качестве катализаторов восстановления или окисления применяют, например, рутений (Handbook of Heterogeneous Catalysis).

Типичным примером использования рутения в реакции окисления является, например, взаимодействие хлороводорода с кислородом, как описано в патенте ФРГ DE 1567788. Вследствие необходимых для этого высоких температур (около 350°С) рутений наносят на оксидный носитель.

В качестве другой возможности получения катализатора можно назвать нанесение рутения на содержащий углерод носитель, такой как активированный уголь или сажа. Вследствие чувствительности к окислению углеродного носителя, особенно, при высоких температурах такие рутениевые катализаторы используют, главным образом, в жидких фазах или электрохимически. Как описано в патенте КНДР CN 1564356, такие рутений-углеродные катализаторы используют в качестве катализаторов окисления при окислении метанола в топливном элементе с нанесенным на углеродные носители платинорутениевым катализатором. Кроме того, рутений-углеродный катализатор применяют при окислении монооксида углерода (Mater. Res. Soc. Symp.Proceedings. 756 (2003), 397-402), а также вместе с титаном при окислении этанола (J. Appl. Electrochem. 30 (4) (2000), 467-474).

В виде кристаллической модификации углерода многостенные углеродные нанотрубки (Multi-Wall-Carbon-Nanotubes) благодаря их высокой электропроводности находят повышенное использование в качестве носителя для каталитически активных металлов в электрохимических процессах, например в качестве электродного материала. При этом углеродные нанотрубки частично или полностью заменяют традиционно используемую электропроводную сажу. Такие электроды часто применяют в топливных элементах и, таким образом, для окисления метанола и этанола (Carbon 42 (15), (2004), 3257-3260). Эти реакции проводят при низких температурах, ниже 150°С.

Помимо этого, из литературы известно, что многостенные углеродные нанотрубки благодаря их устойчивости к агрессивному окислительному воздействию при высоких температурах используют в качестве катализатора без другого каталитического компонента для реакций при высоких температурах. Например, их используют в качестве катализатора окисления при окислительном дегидрировании этилбензола с получением стирола (Catal. Today 102-103 (2005), 110-114).

Кроме того, углеродные нанотрубки находят применение при электрохимическом окислении катехоламинов и катехолов (Analyst 131 (2) (2006), 262-267), а также глутатиона (Electrochimica Acta 51 (15), (2006), 3046-3051) и в комбинации с платиной при электрохимическом окислении цистеина (Analytica Chimica Acta 557 (1-2), (2006), 52-56). Использование многостенных углеродных нанотрубок в комбинации с каталитически активным компонентом рутением не известно.

Окисление при жестких условиях в отношении температуры и парциального давления кислорода является разработанным в 1868 г. Диконом способом каталитического окисления хлороводорода кислородом;

4HCl+O2→ 2Cl2+2H2O

Окисление хлороводорода в хлор является равновесной реакцией. Положение равновесия с повышением температуры сдвигается в сторону, неблагоприятную для получения желаемого целевого продукта. Поэтому целесообразно использовать катализаторы с как можно более высокой активностью, позволяющей проводить реакцию при более низкой температуре. Первые катализаторы для окисления хлороводорода с каталитически активным компонентом - рутением описаны уже в 1965 году в патенте ФРГ DE 1567788. В этом случае исходят из треххлористого рутения. Другие катализаторы на основе рутения с активной массой оксида рутения или смешанного оксида рутения заявлены в немецкой заявке на патент DE-A 19748299. При этом содержание оксида рутения составляет от 0,1 мас.% до 20 мас.%, а средний диаметр частиц оксида рутения составляет от 1,0 нм до 10,0 нм. Другие нанесенные на носитель - оксид титана или оксид циркония рутениевые катализаторы известны из немецкой заявки на патент DE-A 19734412. Для получения описанных в нем катализаторов на основе хлорида рутения, содержащих, по меньшей мере, одно соединение - диоксид титана или диоксид циркония, назван ряд исходных соединений рутения, таких, например, как рутений-карбонильные комплексы, соли рутения и неорганических кислот, рутений-нитрозильные комплексы, рутений-аминовые комплексы, рутениевые комплексы с органическими аминами или рутений-ацетилацетонатные комплексы. В предпочтительном варианте осуществления в качестве носителя используют диоксид титана в форме рутила. Хотя рутениевые катализаторы и обладают нужной высокой активностью, однако при высоких температурах они склонны к спеканию (агломерации) и, следовательно, к деактивации. Для повышения экономичности необходимо увеличение активности при хорошей долговременной стабильности.

Разработанные до сих пор рутениевые катализаторы окисления на носителях обладают недостаточной активностью или стабильностью. Например, такие катализаторы имеют недостаточную активность для окисления хлороводорода. Правда, при повышении температуры реакции активность их может увеличиться, однако это привело бы к спеканию/декативации или потере каталитического компонента.

Задача настоящего изобретения состояла в разработке катализатора, способного осуществлять реакции окисления, такие, например, как окисление хлороводорода, при низких температурах и с высокой активностью.

Неожиданно было обнаружено, что целевым нанесением каталитически активных при окислении металлов, таких, например, как рутений, на углеродные нанотрубки (CNT) вследствие особенного обменного взаимодействия между каталитически активным компонентом и носителем можно получить ряд новых высокоактивных катализаторов, обладающих явно более высокой каталитической активностью, чем известные из уровня техники катализаторы. К тому же, неожиданно было обнаружено, что катализаторы на основе нанотрубок по изобретению обладают особенной стабильностью в кислородсодержащей атмосфере даже при высокой температуре.

Таким образом, настоящее изобретение позволяет получить катализатор для реакций окисления, содержащий, по меньшей мере, один компонент, активный при катализе окислительных реакций, а также носитель для него, характеризующийся тем, что носитель базируется на углеродных нанотрубках.

Предпочтительным является катализатор, у которого каталитически активный компонент нанесен на носитель в виде водного раствора или суспензии с последующим удалением растворителя.

Особенно предпочтительным является катализатор, характеризующийся тем, что каталитически активный компонент нанесен на носитель в виде водного раствора или суспензии галогенидов рутения, оксидов рутения, гидрокидов рутения или оксигалогенидов рутения, в каждом случае, отдельно или в любой смеси с последующим удалением растворителя.

Реакцией окисления называется такая реакция, в которой, по меньшей мере, один участвующий в реакции элемент подвергается окислению, то есть получает более высокое число окисления.

Под углеродными нанотрубками понимают, главным образом, цилиндрические углеродные трубки с диаметром предпочтительно от 3 до 150 нм. Длина их многократно превышает диаметр, предпочтительно, по меньшей мере, в 100 раз. Трубки состоят из слоев упорядоченных углеродных атомов и имеют отличающееся по морфологии ядро. Эти углеродные нанотрубки называют, например, также «углеродными фибриллами» или «полыми углеродными волокнами». Описанные углеродные нанотрубки благодаря их размерам и их особым свойствам имеют техническое значение для получения композиционных материалов. Одно- и многостенные углеродные нанотрубки, в принципе, известны. Предпочтительными являются многостенные углеродные нанотрубки.

Углеродные нанотрубки, особенно углеродные нанотрубки с диаметром от 3 до 150 нм и аспектным отношением длины к диаметру (L/D) более 100, предпочтительно получают разложением углеводородов на гетерогенном катализаторе, который содержит марганец, кобальт и предпочтительно также дополнительно молибден, а также содержит инертный носитель.

Углеродные нанотрубки характеризуются высокой теплопроводностью (больше 2000 Вт/м·К) и фуллеренподобной структурой. Во-первых, они обеспечивают эффективный отвод реакционного тепла, а также, во-вторых, особую стабильность высоких степеней окисления. Другим преимуществом их является явно более высокая окислительная устойчивость по сравнению с аморфным углеродом. Используемые углеродные нанотрубки могут быть одностенными или многостенными, предпочтительно многостенными, особенно предпочтительно с числом стенок от 3 до 50. Диаметр их составляет, в особенности, от 1 до 500 нм, предпочтительно от 2 до 50 нм, наиболее предпочтительно от 2 до 30 нм. Длина углеродных нанотрубок составляет, в особенности, 10 нм - 10 мм, предпочтительно 100 нм - 1 мм, особенно предпочтительно от 1 до 100 мкм. Специфическая поверхность по БЭТ углеродных нанотрубочек составляет предпочтительно от 20 до 1000 м2/г, особенно предпочтительно от 100 до 400 м2/г. Используемые углеродные нанотрубки могут применяться, в общем случае, непосредственно после получения («as-produced») или также после предварительной очистки. В предпочтительном варианте исполнения используют поверхностно-модифицированные углеродные нанотрубки. Под поверхностной модификацией подразумевают общеизвестную для специалиста окислительную обработку углеродных нанотрубок окислительными соединениями, как, например, кислоты, такие как азотная, серная, хлорная кислота и их смеси, или другие окисляющие среды, такие как перекись водорода, кислород, озон, двуокись углерода и т.д. Однако известны также и другие модификации, например введение функциональных аминогрупп.

Подобные углеродные нанотрубки и способ их получения описаны, например, в международной заявке WO 2006/050903 A2, опубликованное содержание которой в используемом объеме, в особенности, относительно описанных там углеродных нанотрубок относится к опубликованному содержанию настоящего изобретения. Они, кроме того, являются коммерчески доступными под торговым наименованием Baytubes®, Bayer MaterialScience AG.

В качестве главных каталитически активных компонентов пригодны все компоненты, катализирующие реакцию окисления. Например, пригодны следующие элементы или их соединения: рутений, осмий, родий, иридий, палладий, платина, медь, серебро, золото, рений, висмут, кобальт, железо или их смеси. В предпочтительном варианте воплощения используют рутений и его соединения. В наиболее предпочтительном варианте воплощения, не ограничиваясь этим, используют рутений в форме оксида, или в виде хлорида, или в виде оксихлорида.

В другом варианте осуществления способа по изобретению каталитически активный компонент может наноситься на носитель в неоксидной форме и в ходе реакции превращаться в форму оксида. Обычно содержание каталитически активного компонента составляет от 0,1 до 80 мас.%, предпочтительно от 1 до 50 мас.%, наиболее предпочтительно в пределах от 1 до 25 мас.%, в расчете на общую массу катализатора и носителя.

Каталитический компонент можно наносить на носитель различными способами. Например, но не ограничиваясь этим, может использоваться влажная и мокрая пропитка (импрегнирование) носителя соответствующими находящимися в растворе исходными соединениями или исходными соединениями в жидкой или коллоидной форме, способ осаждения или совместного осаждения, а также ионный обмен и газофазное нанесение покрытия (CVD, PVD). Предпочтительной является комбинация пропитки (импрегнирования) и последующего осаждения восстанавливающими соединениями (предпочтительно водородом, гидридами и соединениями гидразина) или щелочными веществами (предпочтительно гидроксидом натрия, гидроксидом калия или аммиаком).

В качестве промоторов могут использоваться металлы с основным действием (например, щелочные, щелочноземельные и редкоземельные металлы). Предпочтительными являются щелочные металлы, особенно натрий и цезий, и щелочноземельные металлы. Наиболее предпочтительными являются щелочноземельные металлы, в особенности стронций и барий.

Промоторы, не ограничиваясь только этим, могут наноситься на катализатор методом импрегнирования и CVD-способом, предпочтительно импрегнированием, наиболее предпочтительно после нанесения главных каталитических компонентов.

Для стабилизации дисперсии главных каталитических компонентов на носителе, не ограничиваясь этим, могут использоваться различные стабилизаторы дисперсии, такие, например, как соединения скандия, оксиды марганца и оксиды лантана. Стабилизаторы предпочтительно наносят вместе с главными каталитическими компонентами импрегнированием и/или осаждением.

Катализаторы могут подвергаться сушке при нормальном или предпочтительно пониженном давлении в атмосфере азота, аргона или воздуха при температуре от 40 до 200°С. Продолжительность сушки составляет предпочтительно от 10 минут до 6 часов.

Катализаторы могут использоваться без кальцинирования или с кальцинированием. Кальцинирование может осуществляться в восстановительной, окислительной или инертной фазе. Предпочтительным является кальцинирование в потоке воздуха или азота. Кальцинирование можно осуществлять без доступа кислорода при температуре от 150 до 600°С, предпочтительно от 200 до 300°С. В присутствии окислительных газов кальцинирование осуществляют при температуре от 150 до 400°С, предпочтительно от 200 до 300°С.

Как уже описывалось выше, новые катализаторы предпочтительно используют в известном как Дикон-процесс каталитическом способе. При этом хлороводород окисляют в хлор кислородом по экзотермической равновесной реакции, при этом образуется водяной пар. Температура реакции обычно составляет от 150 до 450°С, а обычное реакционное давление составляет от 1 до 25 бар. Так как речь идет о равновесной реакции, то целесообразно проводить процесс при как можно более низких температурах, при которых катализатор еще сохраняет достаточную свою активность. Кроме того, целесообразно использовать кислород в сверхстехиометрическом количестве по отношению к хлороводороду. Обычным является, например, избыток кислорода от двух- до четырехкратного. Поскольку не нужно опасаться потери селективности, то может быть экономически выгодным проводить процесс при относительно высоком давлении и соответственно при большей продолжительности выдержки по сравнению с нормальным давлением.

Пригодные предпочтительные катализаторы для способа Дикона содержат оксид рутения, хлорид рутения или другие соединения рутения на диоксиде кремния, оксиде алюминия, диоксиде титана или диоксиде циркония в качестве носителя. Пригодные катализаторы могут быть получены, например, нанесением хлорида рутения на носитель с последующей сушкой или сушкой и кальцинированием. Пригодные катализаторы могут содержать дополнительно к соединению рутения или вместо соединения рутения также и соединения других благородных металлов, таких как золота, палладия, платины, осмия, иридия, серебра, меди или рения. Кроме того, пригодные катализаторы могут содержать оксид трехвалентного хрома.

Каталитическое окисление хлороводорода может проводиться адиабатически или предпочтительно изотермически либо близко к изотермическому периодическим, но предпочтительно непрерывным способом с псевдоожиженным или неподвижным слоем катализатора, предпочтительно способом с неподвижным слоем катализатора, наиболее предпочтительно в кожухотрубных реакторах на гетерогенных катализаторах при температуре реакции от 180 до 450°С, предпочтительно от 200 до 400°С, наиболее предпочтительно от 220 до 350°С, и давлении от 1 до 25 бар (от 1000 до 25000 гПа), предпочтительно от 1,2 до 20 бар, наиболее предпочтительно от 1,5 до 17 бар, особенно от 2,0 до 15 бар.

Обычно употребляемыми реакционными аппаратами, в которых проводят каталитическое окисление хлороводорода, являются реакторы с неподвижным слоем катализатора или реакторы с псевдоожиженным слоем катализатора. Каталитическое окисление хлороводорода можно проводить предпочтительно также и многостадийно.

При адиабатическом, изотермическом или близком к изотермическому проведению процесса можно также использовать несколько, а именно от 2 до 10, предпочтительно от 2 до 6, наиболее предпочтительно от 2 до 5, особенно от 2 до 3, расположенных в ряд реакторов с промежуточным охлаждением. Кислород может подаваться либо полностью весь вместе с хлороводородом перед первым реактором, или добавляться поделенным на части между различными реакторами. Это последовательное расположение отдельных реакторов в ряд может быть также сведено в один аппарат.

Другой предпочтительный вариант выполнения пригодного для способа устройства состоит в том, что используют структурированную насыпную массу катализатора, в которой активность катализатора нарастает в направлении потока. Такое структурирование насыпной массы катализатора может осуществляться различной пропиткой носителя катализатора активной массой или различным разбавлением катализатора инертным материалом. В качестве инертного материала могут использоваться, например, кольца, цилиндры или шарики из диоксида титана, диоксида циркония или их смесей, оксида алюминия, стеатита, керамики, стекла, графита или высококачественной стали. В предпочтительном использовании формованных тел катализатора инертный материал должен иметь предпочтительно подобные внешние размеры.

В качестве формованных тел катализатора, исходя из углеродных нанотрубок, пригодны формованные тела любой формы, предпочтительными формами являются таблетки, кольца, цилиндры, звезды, «автомобильные колеса» или шарики. Наиболее предпочтительными формами являются шарики, кольца, цилиндры или прессованные звезды.

В качестве комбинирующихся с углеродными нанотрубками (CNT) веществ носителя пригодны, например, диоксид кремния, графит, диоксид титана со структурой рутила или анатаза, диоксид циркония, оксид алюминия или их смеси; предпочтительно диоксид титана, диоксид циркония, оксид алюминия или их смеси; наиболее предпочтительно γ- или δ-оксид алюминия или их смеси.

Формование катализатора можно осуществлять после или предпочтительно перед пропиткой вещества носителя.

Степень конверсии хлороводорода при однократном проходе может ограничиваться значением от 15 до 90%, предпочтительно от 40 до 85%, наиболее предпочтительно от 50 до 70%. Не прореагировавший хлороводород после отделения может быть возвращен частично или полностью на каталитическое окисление хлороводорода. Объемное отношение хлороводорода к кислороду на входе в реактор составляет, в особенности, 1:1 и 20:1, предпочтительно 2:1 и 8:1, наиболее предпочтительно 2:1 и 5:1.

Тепло реакции каталитического окисления хлороводорода целесообразно использовать для образования водяного пара высокого давления. Он может быть использован для работы реактора фосгенирования и/или дистилляционных колонн, в особенности для работы изоцианат-дистилляционных колонн.

Катализатор по изобретению для окисления хлороводорода характеризуется высокой активностью при низких температурах. Не основываясь на какой-либо теории, предполагается, что углеродные нанотрубки (CNT) являются активными в качестве стабилизатора высоких степеней окисления (например, Ru (VIII)).

Нижеследующие примеры наглядно поясняют настоящее изобретение.

Примеры

Пример 1: Модификация углеродных нанотрубок

В многогорлой колбе с обратным холодильником на колбонагревателе кипятили 20 г многостенных углеродных нанотрубок (Baytubes®, Bayer MaterialScience AG) при перемешивании в течение 5 часов в концентрированной азотной кислоте. Затем модифицированные таким образом углеродные нанотрубки сушили при температуре 40°С в вакууме в течение 8 часов. Продукт исследовали посредством фотоэлектронной спектроскопии (XPS), трансмиссионной электронной спектроскопии и титрованием по типу кислота - основание. Модифицированные CNT содержали около 1 ммол кислотных групп на один грамм.

Получение катализатора по изобретению

Пример 2: Нанесение каталитически активных компонентов на углеродные нанотрубки.

В круглодонной колбе с капельной воронкой и обратным холодильником суспендировали 18 г CNT из Примера 1 в растворе из 2,35 г коммерчески доступного н-гидрата хлорида рутения в 50 мл воды и перемешивали в течение 30 минут. Затем прикапывали в течение 30 минут 24 г 10%-ного раствора гидроксида натрия. После этого в течение 15 минут еще прикапывали 12 г 10%-ного раствора гидроксида натрия, нагревали реакционную смесь до 65°С и выдерживали при этой температуре в течение 1 часа. После охлаждения суспензию фильтровали и твердое вещество промывали 5 раз 50 мл воды. Влажное твердое вещество сушили при 120°С в сушильном вакуумном шкафу в течение 4 часов, а затем кальцинировали в потоке воздуха при температуре 300°С, при этом получали рутений-оксидный катализатор, нанесенный на CNT. Расчетное количество рутения составило Ru/(RuO2+CNT)=10%.

Продукт исследовали посредством рентгеновской фотоэлектронной спектроскопии (XPS). В результате было установлено, что рутениевая фаза состоит на 72% из RuO2, на 20% из RuO3 и на 8% из RuO4.

Для использования в катализаторном тесте катализатор разбавляли частицами кварца до концентрации 17 мас.% в расчете на общее количество.

Катализатор не по изобретению.

Пример 3: Нанесение активного компонента на двуокись титана

Соответственно способу Примера 2 получали рутениевый катализатор на диоксиде титана (мас./мас. Ru с 4,7 или 10%) и кальцинировали в воздушном потоке при температуре 300°С (3а или 3b).

Каталитические тесты

Пример 4: Использование катализаторов из Примеров 2 и 3 при окислении хлороводорода

Катализаторы из Примеров 2 и 3 пропускали в виде потока в насыпной массе неподвижного слоя катализатора в кварцевой реакционной трубе (диаметр 10 мм) при температуре 300°С с газовой смесью из 80 мл/мин (стандартные температура и давление, STP) хлороводорода и 80 мл/мин (STP) кислорода. Кварцевую реакционную трубу нагревали псевдоожиженным слоем из песка, подогреваемым электрически. Через 30 мин газовый поток продукта направляли в течение 10 мин в 16%-ный раствор иодида калия. Образующийся йод затем оттитровывали стандартным 0,1N раствором тиосульфата, чтобы установить введенное количество хлора. Получалось приведенное в Таблице 1 количество хлора. Фотоэлектронной спектроскопией для катализатора из Примеров 2, 3 и 6 получили в распечатанном виде содержание окислов Ru (IV), Ru (VI) и Ru (VIII).

Пример 5: Слепой опыт с CNT

В качестве слепого опыта использовали CNT из Примера 1 вместо катализатора и подвергали испытанию, как описано в Примере 4. Получили приведенную в Таблице 1 активность. Небольшое количество полученного хлора возвращено на газофазную реакцию.

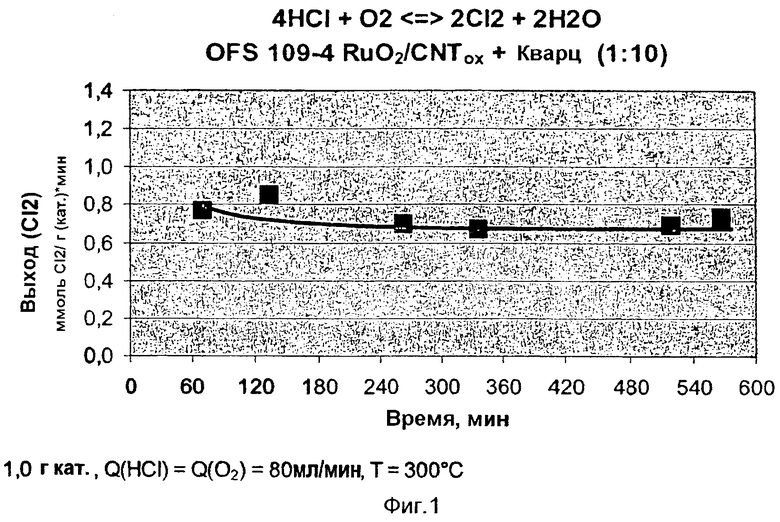

Пример 6: Продолжительная стабильность катализатора на CNT-носителе

Рутениевый катализатор на СNТ-носителе из Примера 2 подвергали испытанию, как в Примере 4, однако время выдержки продлевали и отбирали несколько проб через 10 мин введения в 16%-ный раствор иодида калия. Получились приведенные на Фиг.1 количества хлора.

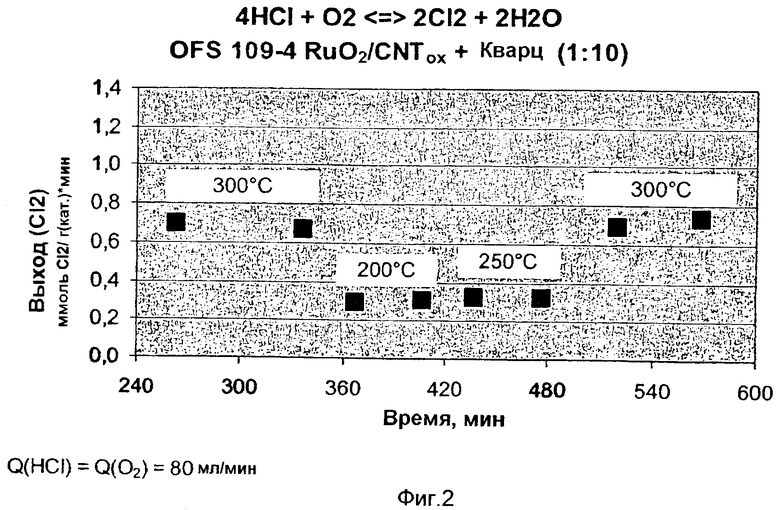

Пример 7: Температурная зависимость активности катализатора на СNТ-носителе

Рутениевый катализатор на СNТ-носителе из Примера 2 подвергали испытанию, как описано в Примере 4, однако температуру изменяли в пределах от 200 до 300°С. В конце производили два контрольных измерения, чтобы во время изменения температуры не произошло феноменов деактивации. Получились приведенные на Фиг.2 количества хлора.

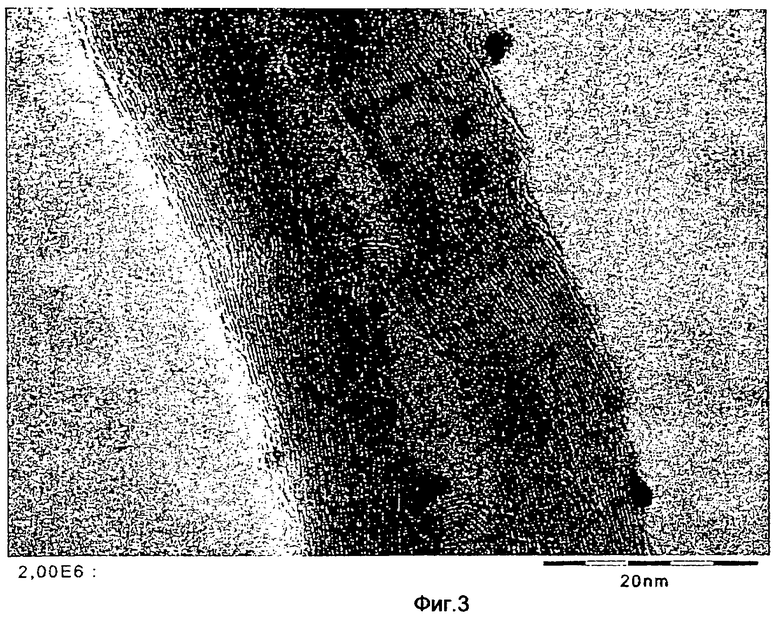

На Фиг.3 показан снимок трансмиссионной электронной микроскопии катализатора по изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ИЗГОТОВЛЕНИЯ ХЛОРА ПУТЕМ ОКИСЛЕНИЯ ХЛОРОВОДОРОДА В ГАЗОВОЙ ФАЗЕ | 2008 |

|

RU2469790C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОВОЛОКОН И/ИЛИ УГЛЕРОДНЫХ НАНОТРУБОК | 2010 |

|

RU2538584C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СОДЕРЖАЩЕГО РУТЕНИЙ ИЛИ СОЕДИНЕНИЯ РУТЕНИЯ КАТАЛИЗАТОРА, ОТРАВЛЕННОГО СЕРОЙ В ВИДЕ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2486008C2 |

| УСТОЙЧИВЫЙ К ВОЗДЕЙСТВИЮ ТЕМПЕРАТУРЫ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ХЛОРОВОДОРОДА В ГАЗОВОЙ ФАЗЕ | 2008 |

|

RU2486006C2 |

| УГЛЕРОДНЫЕ НАНОСТРУКТУРЫ И СЕТКИ, ПОЛУЧЕННЫЕ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ПАРОВОЙ ФАЗЫ | 2011 |

|

RU2579075C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С6-С8 | 2019 |

|

RU2696957C1 |

| Поглотитель хлороводорода и способ очистки газовых смесей | 2023 |

|

RU2804129C1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ИСПОЛЬЗОВАНИЕМ ТАКОВОГО | 2008 |

|

RU2475302C2 |

| ПРОИЗВОДСТВО ВОДОРОДА | 2013 |

|

RU2598931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОГО ХЛОРА ПУТЕМ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ ХЛОРОВОДОРОДА | 2015 |

|

RU2670301C1 |

Изобретение относится к катализаторам для окисления хлороводорода кислородом. Описан катализатор для окисления хлороводорода кислородом, содержащий, по меньшей мере, один компонент, активный при катализе реакций окисления, содержащий, по меньшей мере, один элемент, выбранный из группы, состоящей из рутения, осмия, родия, иридия, палладия, платины, меди, серебра, золота, рения, висмута, кобальта, ванадия, хрома, марганца, никеля, вольфрама и железа, а также носитель для него, причем носитель основан на углеродных нанотрубках. Описан способ каталитического окисления хлороводорода кислородом, предусматривающий использование описанного выше катализатора. Технический результат - описанный катализатор характеризуется высокой стабильностью и активностью. 2 н. и 3 з.п. ф-лы, 1 табл., 3 ил.

1. Катализатор для окисления хлороводорода кислородом, содержащий, по меньшей мере, один компонент, активный при катализе реакций окисления, содержащий, по меньшей мере, один элемент, выбранный из группы, состоящей из рутения, осмия, родия, иридия, палладия, платины, меди, серебра, золота, рения, висмута, кобальта, ванадия, хрома, марганца, никеля, вольфрама и железа, а также носитель для него, отличающийся тем, что носитель основан на углеродных нанотрубках.

2. Катализатор по п.1, в котором активный компонент содержит рутений.

3. Катализатор по п.1, отличающийся тем, что каталитически активный компонент нанесен на носитель в виде водного раствора или суспензии и растворитель удален.

4. Катализатор по п.2 или 3, отличающийся тем, что каталитически активный компонент нанесен на носитель в виде водного раствора или суспензии галогенидов рутения, оксидов рутения, гидроксидов рутения или оксигалогенидов рутения в каждом случае по отдельности или в любой смеси и растворитель удален.

5. Способ каталитического окисления хлороводорода кислородом, отличающийся тем, что в качестве катализатора используют катализатор, содержащий, по меньшей мере, один компонент, активный при катализе реакций окисления, содержащий, по меньшей мере, один элемент, выбранный из группы, состоящей из рутения, осмия, родия, иридия, палладия, платины, меди, серебра, золота, рения, висмута, кобальта, ванадия, хрома, марганца, никеля, вольфрама и железа, и носитель, который основан на углеродных нанотрубках.

| PLANEIX J М ЕТ AL: "Application of Carbon Nanotubes as Supports in Heterogeneous Catalysis" JOYRNAL OF THE AMERICAN CHEMICAL SOCIETY, WASHINGTON, DC, US, Nr | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| YONG-TAE KIM, KENJI TADAI AND TADAOKI MITANI: "Highly dispersed ruthenium oxide nanoparticles on carboxylated carbon nanotubes for | |||

Авторы

Даты

2012-01-20—Публикация

2007-05-10—Подача