Изобретение относится к области электрохимии, а именно к способам модификации электрокатализаторов на углеродном носителе, применяющихся для низкотемпературных водородно-воздушных топливных элементов (ВВТЭ). В частности, изобретение относится к способу получения модифицированного катализатора для катода и анода топливного элемента.

Топливный элемент (ТЭ) - электрохимический источник тока, где напрямую происходит преобразование химической энергии в электрическую, минуя процессы горения, идущие с большими энергетическими затратами. Водородно-воздушный топливный элемент состоит из 3 основных частей: протонообменной мембраны, газодиффузионного слоя (ГДС), а также активного слоя электрокатализатора, в присутствии которого происходят электрохимические токообразующие реакции. Каталитический слой, состоящий из катализатора Pt/C и иономера перфторированного сульфополимера, наносится на поверхность мембраны или ГДС. Наиболее производительным, менее затратным технологически и широко используемым в производстве является метод нанесения электрокатализатора (каталитического слоя) на ГДС. Газодиффузионный слой с нанесенным на его поверхность электрокатализатором называется электродом.

Электрохимические реакции окисления и восстановления в топливном элементе происходят только в присутствии электрокатализатора. Катализатор, входящий в состав ТЭ, представляет собой высокодисперсные частицы металла размером 2-6 нм, нанесенные на носитель. На сегодняшний день наиболее используемым материалом для катализаторов ввиду высокой каталитической активности является платина (Pt). Требования, предъявляемые к носителю: высокая электронная проводимость, устойчивость к коррозии, пористая структура, гидрофильность. В качестве носителя чаще всего используется электропроводная углеродная сажа.

Для обеспечения стабильной работы ВВТЭ поступающее на анод топливо-водород необходимо увлажнять для поддержания ионной проводимости мембраны и предотвращения пересыхания каталитического слоя с анодной стороны ТЭ, возникающего вследствие эффекта массопереноса воды с анода на катод, поскольку миграция протонов через мембрану сопровождается явлением электроосмоса, при котором движущиеся протоны захватывают с собой нейтральные молекулы жидкости. Исследования показывают, что для данного типа полимеров в результате электроосмоса с анода на катод каждый протон переносит 3-4 молекулы воды. В результате в анодной области мембраны возникает дефицит, а в катодной избыток воды, что приводит к градиенту концентрации и, как следствие, к обратному диффузионному потоку молекул Н2О.

В этой связи возникает задача по введению в катализатор добавок, позволяющих на катоде уменьшать избыток воды, так называемое «затопление», а на аноде, наоборот, предотвращать высыхания входящего в его состав иономера и прианодного пространства мембраны. Данный тип катализаторов в литературе получил название - «самоувлажняющегося» катализатор.

Важной задачей является модификация каталитического слоя и создание мембранно-электродного блока (МЭБ) с автоконтролируемым водным менеджментом. При этом модификация не должна отрицательно влиять как на ресурс, так и на мощностные характеристики топливного элемента.

В процессе работы ВВТЭ на электродах происходят различные необратимые процессы деградации Pt/C катализатора, выражающиеся в снижении его активности и определяющие ресурс использования ТЭ, самые распространенные среди которых:

Растворение платины. Исследования показали, что растворение платины происходит в процессе работы ВВТЭ. Также было обнаружено, что платина повторно осаждается в мембране ВВТЭ в результате восстановления водородом, который проникает из анодной области.

Оствальдское созревание. При повторном осаждении растворенной платины на более крупных частицах платины, происходит значительный рост частиц. Различают 3D созревание Оствальда, когда растворенные частицы платины проходят через электролит, и 2D созревание Оствальда, когда частицы диффундируют в углеродном носителе.

Коалесценция. Другим возможным объяснением роста частиц платины в слое катализатора является слияние частиц, которое может быть связано либо с миграцией и столкновением частиц платины на поверхности углеродного носителя с последовательной коалесценцией, либо с сильной углеродной коррозией.

Отрыв платины. Ослабление взаимодействия между частицей и носителем из-за углеродной коррозии является причиной отрыва частиц цельной платины от носителя. В этом контексте предполагается, что способность платины катализировать окисление углерода играет решающую роль.

Коррозия углерода. Сильная углеродная коррозия может привести к потере структурной целостности слоя катализатора, снижению пористости и, следовательно, помимо запуска вышеуказанных путей деградации катализатора, также к ограничениям переноса реагентов.

Для решения вышеуказанных проблем модифицируют катализатор диоксидом кремния SiO2.

Так, в публикации (Liu В. et al. Preparation and electrocatalytic properties of Pt-SiO2 nanocatalysts for ethanol electrooxidation // J. Colloid Interface Sci. 2007. Vol. 307, №1. P. 139-144) сообщается о создании Pt - SiO2 катализатора для электроокисления спирта в кислотных электролитах в спиртовом ТЭ. Наночастицы диоксида кремния были изготовлены золь-гель методом с использованием силиката натрия и этилацетата. Затем наночастицы SiO2 подвергались химическому травлению водным раствором плавиковой кислоты (1 мас. %), после промывания дистиллированной водой частицы SiO2 смешивали с водным раствором H2PtCl4. Гибридные наночастицы Pt - SiO2 переносились на поверхность графитового электрода с помощью микрошприца.

Недостатком описанного метода является отсутствие углеродного носителя в катализаторе и невозможность использования катализатора в водородно-воздушных топливных элементах.

В публикации (Senthil Velan V. et al. Effect of SiO2 additives on the РЕМ fuel cell electrode performance // Int. J. Hydrogen Energy. 2011. Vol. 36, №22. P. 14815-14822) описан способ получения каталитического слоя с добавлением SiO2 с целью создания ТЭ, работающих в условиях пониженной влажности. Частицы SiO2 получали путем проведения гидролиза и поликонденсации TEOS (тетраэтилортосиликата) в щелочной среде в этаноле. Указывается, что производительность ТЭ возрастает с увеличением концентрации SiO2 в анодной области, однако при добавлении силикатов на катодный электрод - мощностные характеристики снижаются.

Недостатком данного способа получения элетрокатализатора является то, что наноразмерный SiO2 добавляется в виде порошка в готовый Pt/C катализатор, при этом не исключена возможность негомогенного распределения модификатора в катализаторе и, как следствие, в каталитическом слое ТЭ, в результате в отдельных областях возможно наличие агломератов SiO2, либо полное отсутствие модификатора.

В патенте US 6,695,986 В1, 24.02.2004 изложен способ получения платино-углеродного электрокатализатора с добавлением диоксида кремния, повышающего каталитическую активность в метанольных ТЭ. Способ включает в себя начальную стадию получения модифицированного платиной углерода, в который затем вводят коллоидный золь диоксида кремния. Затем влажный композитный гель, содержащий Pt, С, SiO2 сушат до формирования композитного аэрогеля.

Недостатком способа является возможность осаждения частиц оксида кремния на поверхности каталитически активных центров платиновых наночастиц, что приводит к частичной блокировке и снижению их активности в электрохимических процессах из-за диффузионных ограничений для поступающих газов (водород и кислород). Кроме того, несмотря на то, что порошок SiO2 имеет меньшую площадь поверхности (48 м2/г), по сравнению с кремниевым аэрогелем (574 м2/г), диоксид кремния с более высокой площадью поверхности имеет тенденцию удерживать слишком большое количество воды, в результате чего в процессе работы происходит «затопление» и уменьшение напряжения топливного элемента.

В CN 106058276 А, 26.10.2016 сообщается о способе получения модифицированного диоксидом кремния углеродного материала со сферическими полостями. Согласно способу окись кремния вводится как темплатный агент для синтеза углеродного носителя, а в последующем - вытравливается гидроксидом натрия. Удаление происходит неконтролируемо и регулируется только временем травления, в результате чего возникают трудности с регулированием содержания диоксида кремния в конечном продукте-катализаторе. Кроме того, процедура очистки катализатора и/или носителя от избытка щелочи и силиката натрия, который образуется при вытравливании окиси кремния, крайне затратная и неэффективна, вследствие сорбции ее углеродным носителем. Присутствие же остаточного количества ионов натрия в катализаторе снижает протонную проводимость мембраны ТЭ и ухудшает работу ТЭ в целом. Также недостатком является большое количество манипуляций и сложность методики.

Задачей настоящего изобретения является создание самоувлажняющегося электрокатализатора без снижения его деградационных свойств и с более высокими удельными мощностными характеристиками ТЭ;

Поставленная задача решается следующим образом. Предлагается новый способ изготовления электрокатализатора (Pt/C+SiO2) для во дородно-воздушных топливных элементов, который включает смешивание таких трех составляющих, как углеродный носитель, платино- и кремнесодержащих компонентов с осаждением диоксида кремния непосредственно на углеродный носитель, добавлением водного раствора восстановителя, перемешиванием и прогреванием полученной реакционной смеси до температуры 80-110°С, предпочтительно 90-100°С, а также последующим фильтрованием и сушкой. В качестве углеродного носителя применяют углеродную сажу, например, Вулкан ХС-72. В качестве восстановителя предпочтительно использовали муравьиную кислоту, а само восстановление проводили до рН реакционной смеси около 4-5.

В качестве кремнесодержащего компонента предпочтительно используют водный раствор метасиликата натрия, а в качестве платиносодержащего компонента - раствор гексагидроксоплатиновой кислоты в моноэтаноламине.

Смешивать три составляющих (углеродный носитель, платино- и кремнесодержащие компоненты) можно несколькими способами. Можно смешать подготовленную водную дисперсию углеродного носителя (сажи) с водным раствором метасиликата натрия, а затем добавить раствор гексагидроксоплатиновой кислоты в моноэтаноламине. Также можно смешать подготовленную водную дисперсию углеродного носителя (сажи) с предварительно подготовленным (прекурсорным) раствором, содержащим Pt - SiO2, а именно раствором из гексагидроксоплатиновой кислоты в моноэтаноламине и водного раствора метасиликата натрия. В результате предлагаемого способа получают катализатор с содержанием диоксида кремния 8-35% масс., предпочтительно 10-30% масс.

Данные процедуры приводят к более высокой гомогенности распределения SiO2, в катализаторе, к улучшению доступности газов к поверхности каталитических наночастиц платины, в отличии от перечисленных выше аналогов, в которых диоксид кремния добавлялся к готовому катализатору Pt/C.

Модифицированный таким образом катализатор имеет близкие или более высокие значения удельной электрохимически-активной площади поверхности платины и ее величина при многократном вольт-амперометрическом циклировании снижается в меньшей степени, чем для немодифицированного катализатора Pt\C.

ТЭ на основе модифицированного катализатора имеют более высокие значения удельной снимаемой мощности и возможность запуска и работы в сухих газах. Модификация электрокатализатора диоксидом кремния SiO2 осуществляется по новой, не описанной в литературе, методике.

Диоксид кремния SiO2, как буферный резервуар, демпфирующий изменения влажности, действует с одной стороны для поглощения/удержания некоторого избыточного количества воды на катоде, предотвращая «затопление» каталитического слоя, а с другой, как источник воды для анода и границы анод/мембрана, помогая сохранить гидратацию и протонную проводимость иономера и прианодного слоя мембраны. Кроме того, гидрофильные свойства SiO2 помогают улучшить протонную продольную проводимость электрода (каталитического слоя).

Ниже приведены иллюстрирующие примеры, которые не исчерпывают возможные варианты осуществления способа.

Пример 1

1. Смешали 150 мл раствора гексагидроксоплатиновой кислоты в моноэтаноламине, содержащего 1,0 г платины с 300 мл раствора 1,02 г метасиликата натрия (Na2SiO3*9H2O) в воде.

2. К полученной смеси при интенсивном перемешивании прибавили подготовленную дисперсию 1 г сажи Вулкан ХС-72 в воде.

3. Полученную смесь гомогенизировали в течение 1 часа посредством диспергатора Turrax Т-18 Basic.

4. Полученную реакционную смесь нейтрализовали до рН=5 посредством добавления муравьиной кислоты при перемешивании.

5. После завершения процесса осаждения реакционную смесь прогрели при температуре 100°С в течение 1 часа для разложения избытка кислоты.

6. После коагуляции твердого осадка его отделили из раствора фильтрованием. Промывку вели с контролем электропроводности промывных вод и закончили, когда она достигла 4-5 мСм/см.

7. Сушку катализатора проводили в вакуумном шкафу при температуре 100°С 4 часа, а затем 2 часа при 120°С.

Полученный катализатор в воздушно-сухом состоянии содержал 45,7% масс. Pt, 10% масс. SiO2, 44,3% масс. С.

Пример 2

1. Смешали с 200 мл подготовленной дисперсии 0,1 г сажи Вулкан ХС-72 в воде с водным раствором метасиликата натрия, содержащим 0,15 г SiO2.

2. Полученную смесь гомогенизировали в течение 1 часа на диспергаторе Turrax Т-18 Basic.

3. К этой смеси при интенсивном перемешивании прибавили 50 мл раствора гексагидроксоплатиновой кислоты в моноэтаноламине, содержащего 0,25 г платины.

4. Полученную реакционную смесь нейтрализовали до рН=4 посредством добавления муравьиной кислоты при перемешивании.

5. После завершения процесса осаждения и обесцвечивания раствора реакционную смесь прогрели при температуре 100°С в течение 1 часа для разложения избытка кислоты.

6. После коагуляции твердого осадка его отделили из раствора фильтрованием. Промывку вели с контролем электропроводности промывных вод и закончили, когда она достигла 4-5 мСм/см.

7. Сушку катализатора проводили в вакуумном шкафу при температуре 70°С 4 часа до воздушно-сухого состояния.

Полученный катализатор в воздушно-сухом состоянии содержал 50% масс. Pt, 30% масс. SiO2, 20% масс. С.

Основными параметрами, характеризующими каталитические свойства электрокатализатора, являются - удельная, электрохимически активная площадь поверхности частиц платины (ЭХАП) (м2/г (Pt)), устойчивость катализатора к деградации, выражающаяся в сохранении ЭХАП в процессе его ускоренной деградации (м2/г (Pt)), удельные мощностные характеристики модельного топливного элемента (Вт/см2). Ниже приведены результаты испытаний по исследованию основных параметров модифицированного катализатора в сравнении с исходным Pt/C катализатором.

Тестирование в трехэлектродной ячейке

Электрохимические измерения проводили при комнатной температуре в электрохимической трехэлектродной ячейке Э-2С (Electrochemical Instruments). Жидкостная ячейка представляет собой трехэлектродную систему, состоящую из

- Рабочего электрода (work) (Вольта);

- Хлорсеребряного электрода сравнения (reference) (Electrochemical Instruments);

- Платинового вспомогательного электрода или противоэлектрода (counter),

(Pine Research Instrumentation).

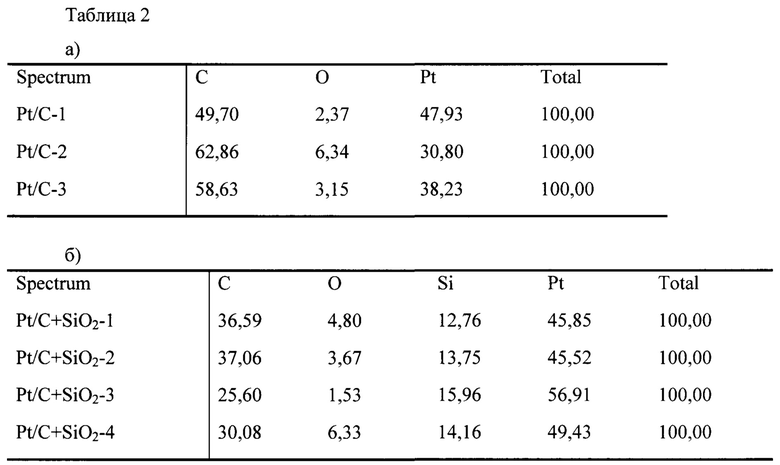

Измерение удельной электрохимически активной площади поверхности частиц платины по пику десорбции СО

Циклические вольтамперограммы (ЦВА) измерялись в диапазоне - 100-1000 мВ (относительно хлорсеребряного электрода) с скоростью развертки 20 мВ/сек. На Фиг. 1 приведены пики десорбции СО следующих типов катализатора: исходный  содержащий 10% SiO2

содержащий 10% SiO2  содержащий 30% SiO2

содержащий 30% SiO2

Из Фиг. 1. видно, что для образца, немодифицированного диоксидом кремния, содержащего 48,98% масс. Pt, 51,02% масс. С. удельная, электрохимически активная площадь поверхности частиц платины по результатам расчетов площади пика, составила Sуд=36.70 м2/г, для модифицированного образца, содержащего 45,7% масс. Pt, 10% масс. SiO2, 44,3% масс. С удельная активная площадь Sуд=38,58 м2/г, а для образца 50% масс. Pt, 30% масс. SiO2, 20% масс. С. Sуд=46,07 м2/г. Таким образом, замена в составе катализатора некоторого количества углеродного носителя на модифицирующую добавку оксида кремния не только не снижает, а при ее содержании, превышающем содержание углерода, даже увеличивает электрохимически активную площадь поверхности платины в катализаторе. Достигается это за счет разветвленной структуры нанодисперсного SiO2.

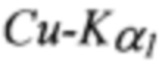

Деградация электрокатализаторов

Для проверки электрокатализаторов на устойчивость к деградации была проведена ускоренная деградация, состоящая из 10000 циклов. Деградационные циклы снимались в диапазоне 400-900 мВ (относительно хлорсеребряного электрода) со скоростью развертки 100 мВ/сек. Каждые 2000 циклов снимались контрольные ЦВА в диапазоне - 100-1000 мВ (относительно хлорсеребряного электрода) с скоростью развертки 20 мВ/сек. На Фиг. 2. можно увидеть пики десорбции СО для исходного и модифицированных катализаторов до и после деградационных циклов, а именно результаты измерений для электрокатализаторов, синтезированных в примере 1 (10% SiO2)  в примере 2 (30% SiO2)

в примере 2 (30% SiO2)  и немодифицированного

и немодифицированного

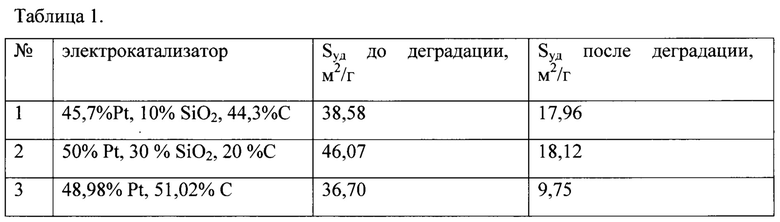

Значения удельных, электрохимически активных площадей поверхности частиц платины для исходных образов и после 10000 циклов деградации представлены в Таблице 1.

Из Таблицы 1 видно, что за 10000 деградационных циклов значения удельной, электрохимически активной площади поверхности частиц платины уменьшились в электрокатализаторе, содержащем 10% SiO2 на 53,4%, в электрокатализаторе, содержащем 30% SiO2 на 60,6%, в исходном электрокатализаторе на 73,4%. Таким образом, полученные результаты свидетельствуют об увеличении деградационной устойчивости модифицированного катализатора по сравнению с исходным.

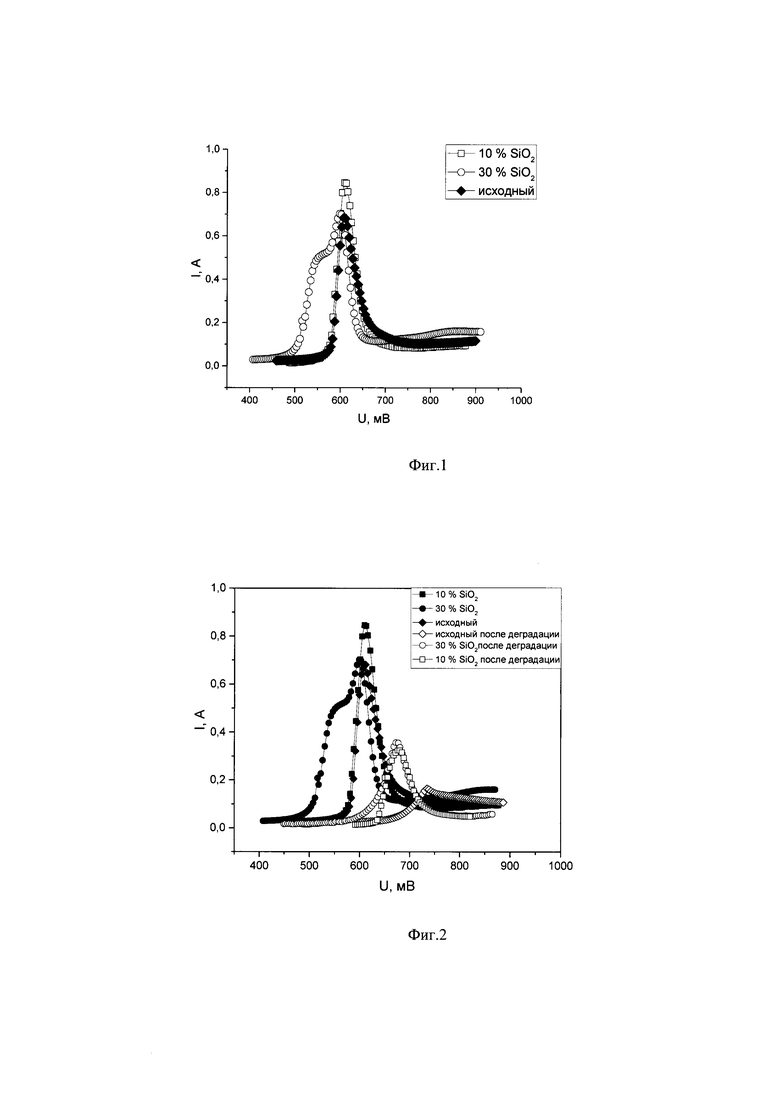

Тестирование в МЭБ

Тестирование модифицированных катализаторов, а также сравнение их с исходными образцами проводилось в составе единичных ТЭ, далее мембранно-электродных блоков (МЭБ). Для уменьшения статистического разброса данных, было исследовано по 3 образца МЭБ каждого состава. МЭБ создавались путем горячего прессования мембраны и электродов (ГДС с напыленным на его активную поверхность электрокатализатором) при температуре Т=130°С в течение 3 минут. Исследования проводились на идентичных МЭБ на основе мембраны Nafion 212 (DuPont) и газодиффузионных слоев (ГДС) Freudenberg I2C8 (Freudenberg FCCT SE&Co KG). Активная область электродов составляла 1 см2, загрузка платины 0,8 мг/см2. Для нанесения электрокатализаторов на поверхность ГДС готовилась водно-ацетонная суспензия катализаторов с добавкой иономера Nafion DE-1020 (DuPont) (соотношение Nafion/C=0,7), которая помещалась в ультразвуковую ванну до полного смешивания компонентов, после чего напылялась на ГДС на установке для ультразвукового нанесения покрытий. Тестирование МЭБ проводились при комнатной температуре на станции Arbin Instruments fuel cell test system в ячейке Elecrtochem (Electrochem, Inc.). Потоки водорода и воздуха подавались в сухом виде и составляли 0,1 и 0,5 л/мин соответственно. Вольтамперные  и мощностные

и мощностные  характеристики мембранно-электродных блоков, полученных с использованием электрокатализаторов, синтезированных в примере 1 (10% SiO2)

характеристики мембранно-электродных блоков, полученных с использованием электрокатализаторов, синтезированных в примере 1 (10% SiO2)  в примере 2 (30% SiO2)

в примере 2 (30% SiO2)  и исходного (недопированного SiO2)

и исходного (недопированного SiO2)  приведены на Фиг. 3.

приведены на Фиг. 3.

Из Фиг. 3 видно, что максимальная мощность МЭБ при 0,5 В на основе катализатора, синтезированного в примере 1 составила Р=0,34 Вт/см2, в примере 2 Р=0,3 Вт/см2 и в исходном катализаторе без добавок диоксида кремния Р=0,245 Вт/см2.

Таким образом, введение модифицирующих добавок диоксида кремния в состав катализатора приводит к улучшению мощностных характеристик ТЭ в условиях работы в сухих газах.

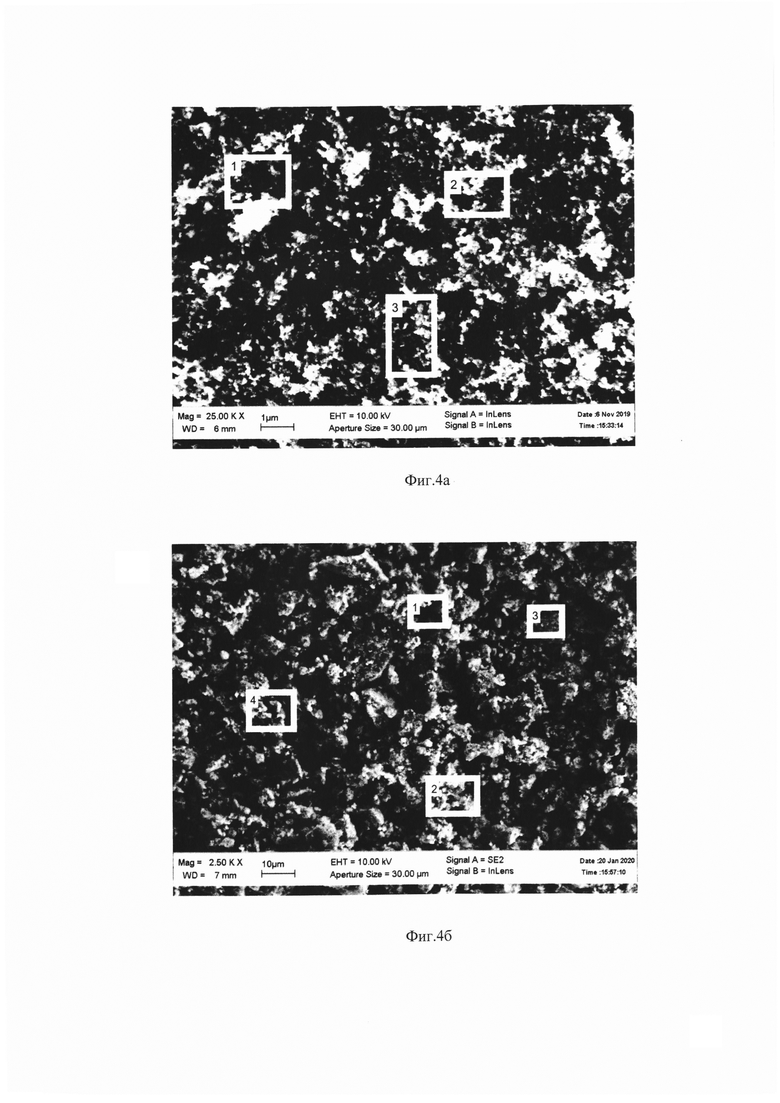

Микроструктура углеродного носителя исходного и модифицированного катализаторов

На Фиг. 4а и Фиг 4б приведены микрофотографии, полученные на сканирующем электронном микроскопе (СЭМ), образцов исходного (Pt/C) и модифицированного (45,7% Pt, 10% SiO2, 44,3% С) катализаторов соответственно.

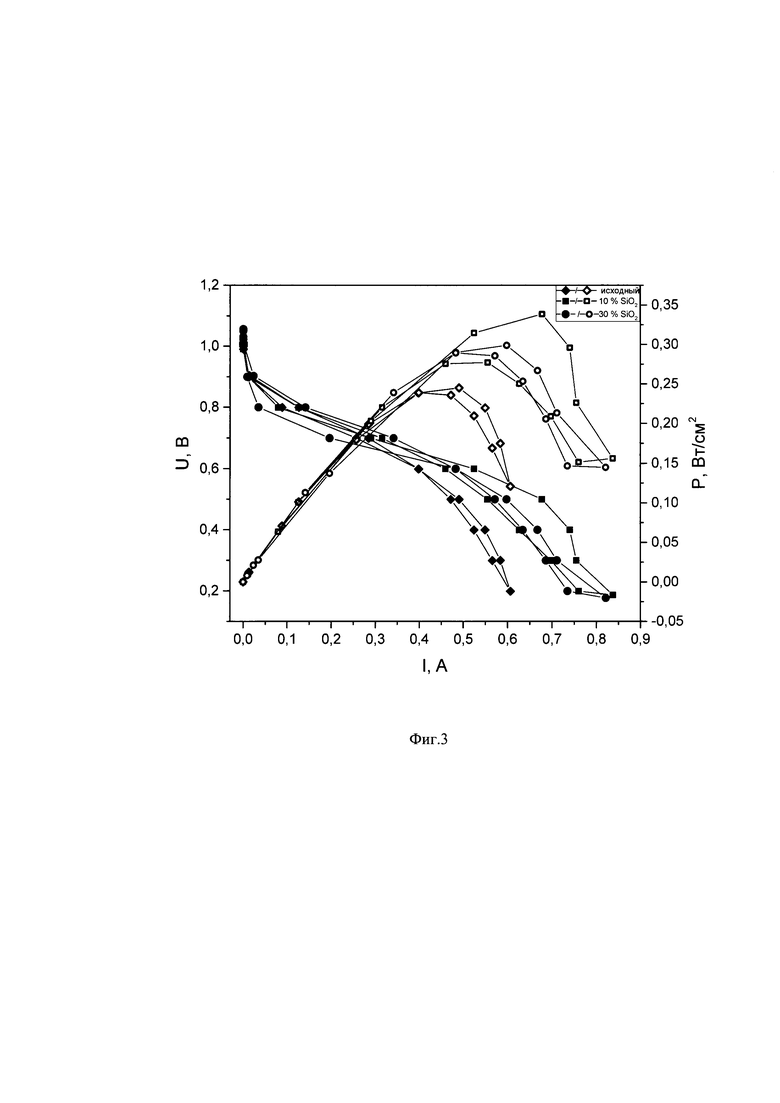

Исследования проводились на сканирующем электронном микроскопе Supra 50VP с пространственным разрешением 3,5 нм при напряжении на трубке 0,2 кВ и с системой микроанализа EDX 129 эВ на линии Ka(Mn). Из Фиг. 4а и 4б видно, что при модификации исходного катализатора размер частиц углеродного носителя не меняется и составляет 20-30 нм. Массовые содержания исследованных образцов представлены в Таблице 2.

Как видно из таблицы, элементный состав, полученный энергодисперсионным методом близок по величине к составу, задаваемому при химическом синтезе.

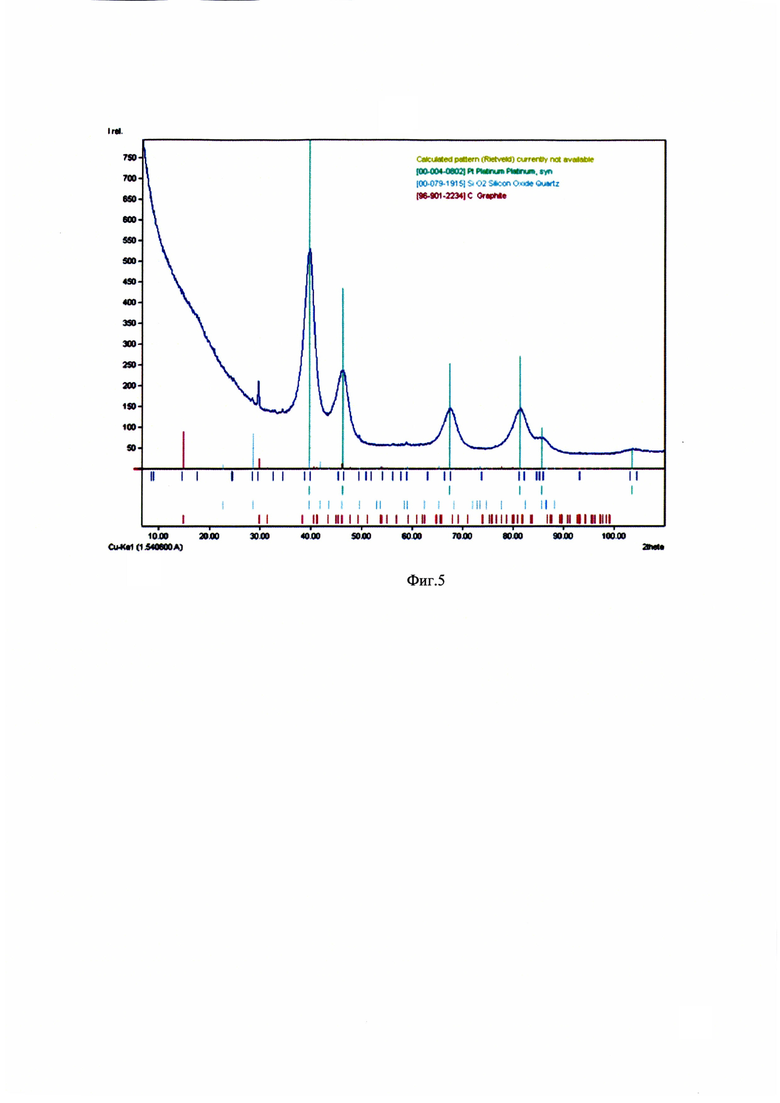

Рентгеноструктурный анализ для определения размера частиц платины

Для определения размера частиц платины были проведены рентгеновские исследования катализаторов на дифрактометре Siemens D-500 с использованием монохроматизированного  излучения.

излучения.

На Фиг. 5. представлена картина рентгеновского рассеяния 45,7% Pt, 10% SiO2, 44,3% С катализатора.

Для данного излучения практически отсутствуют рассеяния от легких атомов углерода и на Фиг. 5 видны только широкие пики от наночастиц Pt и гало от аморфного SiO2. Оценки показывают, что размер частиц платины находится в пределах 2-5 нм.

Модифицированный электрокатализатор имеет важное практическое значение как для повышения производительности ТЭ, так и возможности использования в климатических условиях с пониженной влажностью воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2023 |

|

RU2805994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОКАТАЛИЗАТОРА ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА СО СТАБИЛИЗИРОВАННЫМ ВОДНЫМ БАЛАНСОМ | 2022 |

|

RU2788560C1 |

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА НА ОСНОВЕ ГЕТЕРОПОЛИСОЕДИНЕНИЙ ДЛЯ ВОДОРОДНЫХ И МЕТАНОЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2561711C2 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК (МЭБ) ДЛЯ КИСЛОРОДНО(ВОЗДУШНО)-ВОДОРОДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2328797C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕКТРОД ДЛЯ СПИРТОВЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2507640C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕМБРАН-ЭЛЕКТРОДНЫХ БЛОКОВ | 2013 |

|

RU2563029C2 |

| СПОСОБЫ ОБРАБОТКИ ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАННЫХ ЭЛЕКТРОДНЫХ БЛОКОВ ТВЕРДОКИСЛОТНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2374722C2 |

Изобретение относится к области электрохимии, а именно к способу модификации электрокатализаторов Pt/C, применяющихся для низкотемпературных водородно-воздушных топливных элементов (ВВТЭ). В частности, изобретение относится к способу получения модифицированного катализатора для катода и анода топливного элемента. Способ изготовления электрокатализатора (Pt/C+SiO2) включает смешивание углеродного носителя, платино- и кремнесодержащих компонентов с осаждением диоксида кремния на углеродный носитель, например, углеродную сажу, добавлением водного раствора восстановителя, например, муравьиной кислоты, восстановления платины с получением наноразмерных частиц платины непосредственно на композитном С+SiO2 носителе перемешиванием и прогреванием полученной реакционной смеси, отделением катализатора фильтрацией, промывкой и сушкой. Технический результат заключается в создании стабильного электрокатализатора, использование которого в водородно-воздушных топливных элементах позволяет получать высокие удельные мощностные характеристики при его работе в условиях подачи на электроды сухих газов. 4 з.п. ф-лы, 5 ил., 2 табл., 2 пр.

1. Способ изготовления электрокатализатора (Pt/C+SiO2) для водородно-воздушных топливных элементов, включающий смешивание углеродного носителя, платино- и кремнесодержащих компонентов с осаждением диоксида кремния непосредственно на углеродный носитель, добавлением водного раствора восстановителя, перемешиванием и прогреванием полученной реакционной смеси, с последующим фильтрованием и сушкой.

2. Способ изготовления электрокатализатора по п. 1, отличающийся тем, что в качестве углеродного носителя применяют углеродную сажу.

3. Способ изготовления электрокатализатора по п. 1, отличающийся тем, что в качестве восстановителя используют муравьиную кислоту.

4. Способ изготовления электрокатализатора по п. 1, отличающийся тем, что сначала смешивают подготовленную водную дисперсию углеродного носителя с водным раствором метасиликата натрия, а затем добавляют раствор гексагидроксоплатиновой кислоты в моноэтаноламине.

5. Способ изготовления электрокатализатора по п. 1, отличающийся тем, что осуществляют смешивание подготовленной водной дисперсии углеродного носителя с предварительно подготовленным раствором из гексагидроксоплатиновой кислоты в моноэтаноламине и водного раствора метасиликата натрия.

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

| US 6695986 B1, 24.02.2004 | |||

| CN 106058276 B, 20.07.2018 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ МОНО- И БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ПРОЦЕССЫ С УЧАСТИЕМ КИСЛОРОДА И/ИЛИ ВОДОРОДА | 2006 |

|

RU2316394C1 |

| ЭЛЕКТРОННАЯ СИГАРЕТА | 2013 |

|

RU2608298C2 |

Авторы

Даты

2021-03-02—Публикация

2020-03-25—Подача