Изобретение относится к сварочной отрасли, в частности, к сварочным материалам, а именно, к составам электродных покрытий основного типа плавящихся сварочных электродов, используемых для ручной дуговой сварки деталей и конструкций из углеродистых и низколегированных конструкционных сталей в строительной, нефтегазовой и других отраслях промышленности.

В настоящее время, в силу сложившихся исторических обстоятельств, российские производители покрытых сварочных электродов продолжают использовать сырье стран ближнего и дальнего зарубежья, что, соответственно, повышает их стоимость. Решение проблемы ее снижения состоит в применении российского сырья, разведанного и даже добываемого, и по оценкам специалистов пригодного для изготовления электродных покрытий. Дело - за разработкой составов электродных покрытий на основе доступного, недефицитного и недорогого российского сырья. '

Известно электродное покрытие основного типа (патент SU 1540991, B23K 35/365, опубл. 07.02.1990.), нанесенное на стальной низкоуглеродистый стержень, включающее следующие компоненты, мас.%: мрамор 52-54, железный порошок 14-20, плавиковый шпат 4-7, слюда-мусковит 4-8, раскисляющие и легирующие компоненты (ферросилиций, ферромарганец, ферротитан) 15-22. При этом в составе покрытия отношение содержания мрамора к железному порошку, железного порошка к плавиковому шпату и суммы раскисляющих и легирующих компонентов к слюде-мусковиту берут в пределах 2,7-3,7, а отношение ферросилиция» к ферротитану и ферросилиция к ферромарганцу находится в пределах 4,0-5,3. Указанное электродное покрытие предназначено для сварки изделий из низкоуглеродистых и низколегированных сталей в различных пространственных положениях.

Недостатком электродного покрытия по патенту SU 1540991 является сравнительно низкая устойчивость дугового разряда на переменном токе, вероятно, вследствие недостаточной степени его ионизации, обуславливаемой практически только одним мрамором, и наличие содержащей прочно связанную воду слюды-мусковита, высокотемпературный распад которой в процессе сварки приводит к возникновению пористости в наплавленном металле и металле сварного шва.

Известно электродное покрытие основного типа (патент RU 2102208, B23K 35/365, опубл. 20.01.1998.), предназначенное для ручной дуговой сварки на переменном и постоянном токе конструкций из низкоуглеродистых и низколегированных конструкционных сталей и включающее следующие компоненты, мас.%: мрамор 47,0-52,0, плавиковый шпат 7,0-9,4, лигатура, содержащая марганец 1,5-5,0, ферросилиций 2,0-5,0, ферротитан 7,0-12,0, двуокись титана 3,0-10,0, магнезит 5,0-8,0, слюда-мусковит 4,0-7,0, глинозем 3,0-7,0, поташ 0,5-3,0, пластификатор 0,2-1,0, кварцевый песок 3,0-9,0. При этом отношение содержаний мрамора к плавиковому шпату составляет 5,5-7,0, а в качестве лигатуры, содержащей марганец, используют ферромарганец или марганец.

Недостатком электродного покрытия по патенту RU 2102208 является введение глинозема и слюды-мусковита в количестве 7,0-14,0 мас.% суммарно, что способствует появлению пористости в наплавленном металле и металле сварного шва, обусловленной наличием прочно связанной воды в слюде-мусковите и образованием гидратированных соединений алюминия (гидратов, гидроксоалюминатов) при высокотемпературном распаде слюды-мусковита и взаимодействии глинозема с жидким стеклом.

Известно электродное покрытие основного типа (патент RU 2257987, МПК B23K 35/365, опубл. 10.08.2005.), включающее комплексный плавленый компонент - минеральный сплав, применяемое в сварочных электродах, предназначенных для дуговой сварки различных конструкций из углеродистых и низколегированных сталей. Электродное покрытие, включающее минеральный сплав, позволяет полностью предотвратить пористость сварных швов, обеспечивает легкое зажигание дуги и хорошее формирование наплавленного металла во всех пространственных положениях. Указанное электродное покрытие имеет следующий состав, мас.%: мрамор 16,0-30,0, плавиковый шпат 0,5-10,0, кварцевый песок 0,5-13,0, магнезит 15,0-22,0, ферросилиций 5,0-10,0, рутил или диоксид титана 3,0-10,0, ферромарганец 6,0-13,0, минеральный сплав 8,0-20,0, железорудные окатыши 2,0-5,0, пластификаторы до 2,5. Причем минеральный сплав содержит не менее 45,0 мас.% оксида алюминия, который в результате переплава преимущественно связан в алюминаты и алюмосиликаты и максимально защищен от контактного взаимодействия с жидким стеклом, что надежно обеспечивает предотвращение пористости в наплавленном металле.

Недостаток изобретения по патенту RU 2257987 состоит в отсутствии необходимых для сравнения более подробных сведений о составе указанного минерального сплава.

Наиболее близким к предлагаемому изобретению по составу, в т.ч. и наличию плавленого компонента, является электродное покрытие (патент SU 1738567, B23K 35/365, опубл. 07.06.1992.), наносимое на стальной низкоуглеродистый стержень и содержащее следующие компоненты, мас.%: мрамор 16,3-19,0, плавиковый шпат 4,5-8,5, рутил 19,0-24,0, ферросилиций 4,5-6,5, ферромарганец 5,5-8,0, органические пластификаторы 1,3-2,5, флюс АН-60 4,5-5,5, диопсид 5,5-7,5, магнезит 15,5-18,1, глинозем 2,5-5,0, алюмомагниевый сплав 0,5-1,0, железный порошок 8,5-11,4. При этом плавленым компонентом является известный сварочный плавленый флюс АН-60, имеющий согласно ГОСТ 9087-81 следующий химический состав, мас.%: оксид кремния 42-46, оксид марганца 36-41, фторид кальция 5-9, оксид кальция не более 10,0, оксид алюминия не более 6,0, оксид магния не более 3,0, оксид железа (III) не более 0,9, сера не более 0,05, фосфор не более 0,05. Указанное электродное покрытие обеспечивает стабильное горение дуги переменного тока от трансформаторов с напряжением холостого хода (62±2) В и повышенную глубину проплавления свариваемых кромок.

Недостатками электродного покрытия по патенту SU 1738567 является наличие в составе больших количеств дефицитного и дорогостоящего рутила, существенно снижающего основность покрытия и поэтому ограничивающего возможность сварки целого ряда ответственных конструкций, а также наличие глинозема, при высоких температурах образующего в результате взаимодействия с жидким стеклом гидратированные соединения алюминия (гидраты, гидроксоалюминаты), обуславливающие появление пористости в металле сварного шва.

Задачей настоящего изобретения является разработка составов электродного покрытия основного типа, обеспечивающего достаточно высокий уровень сварочно-технологических свойств электродов - легкое зажигание и стабильность горения сварочной дуги, полное предотвращение пористости металла сварного шва, получение легкоотделяемой шлаковой корки, качественное формирование сварного шва в различных пространственных положениях, на основе доступного, недефицитного и недорого минерального сырья Пермского края.

Решение поставленной задачи состоит в том, что электродное покрытие, содержащее плавиковый шпат, рутил, ферромарганец, компонент, содержащий карбонат кальция, и плавленый компонент, в свою очередь содержащий оксид кремния, оксид кальция, оксид алюминия, оксид магния и оксид железа (III), дополнительно включает полевой шпат, каолин, компонент, содержащий карбонат кальция, введен в виде известняка, при следующем соотношении компонентов, мас.%:

при этом плавленый компонент, представляющий собой синтетический минеральный сплав, дополнительно включает оксид калия »и/или оксид натрия при следующем соотношении компонентов, мас.%:

Отличие заявляемого электродного покрытия от прототипа, прежде всего в том, что в качестве плавленого компонента используют синтетический минеральный сплав, полученный методом каменного литья из доступного, недефицитного и недорого минерального сырья Пермского края - габбро-диабазов Ломовского месторождения, первичная оценка которых свидетельствует об их пригодности для производства сварочных материалов (Первичная оценка пригодности минерально-сырьевых ресурсов Пермского края для производства сварочных материалов / Игнатова A.M., Игнатов М.Н. // Недропользование - XXI век. - 2010. - №2. - С.40-43.).

Стоимость и величина трудозатрат на производство 1 тонны синтетического минерального сплава методом каменного литья ниже в среднем, чем стоимость натурального камня в 5 раз, керамики - в 3 раза и бетона - в 2 раза ( mineral materials.html).

Химический состав в группах горных пород габбро-диабазов Ломовского месторождения стабильный (изменения незначительные) и отличается очень низким содержанием таких вредных для сварочных материалов примесей, как сера (менее 0,03 мас.%), и фосфор (0,47 мас.% в виде пятивалентного оксида фосфора). В таблице 1 приведено содержание основных компонентов синтетического минерального сплава, используемого в предлагаемом электродном покрытии.

Интервалы содержания компонентов в синтетическом минеральном сплаве выбраны по результатам лабораторных испытаний сварных швов, полученных путем наплавки валиков на углеродистую сталь Ст3 с помощью автомата KA-1UP с использованием сварочной проволоки Св-08А (ГОСТ 2246-70) диаметром 4 мм под слоем синтетического минерального сплава, подготовленного к использованию по назначению. Режим наплавки: сварочный ток I=550 A, напряжение дуги U=30 B, скорость сварки Vсв.=55 см/мин. Экспериментально установлено, что синтетический минеральный сплав с указанными интервалами содержания компонентов позволяет полностью исключить пористость сварного шва при легко отделяемой шлаковой корке.

В отличие от плавленого компонента прототипа - плавленого флюса АН-60, предлагаемый синтетический минеральный сплав дополнительно содержит стабилизирующие компоненты - оксид калия и/или оксид натрия, которые повышают степень ионизации дугового разряда и совместно с рутилом или диоксидом титана и карбонатом кальция известняка, входящих в состав электродного покрытия, обеспечивают легкое зажигание и стабильность горения сварочной дуги.

Используемый камнелитой синтетический минеральный сплав, содержит оксиды, связанные в сложные соединения, которые в качестве шлакообразующего компонента снижают содержание серы, фосфора и других газообразных и твердых нежелательных включений в металле сварного шва.

Оксиды алюминия и кремния в составе синтетического минерального сплава связаны в алюмосиликаты, которые защищают компоненты электродного покрытия от контактного взаимодействия с жидким стеклом, и способствуют обеспечению полного предотвращения пористости в металле сварного шва.

В отличие от прототипа в качестве компонента, содержащего карбонат кальция, используют оолитовый известняк - доступное, недефицитное и недорогое минеральное сырье Пермского края. Оолитовый известняк Камайского месторождения выполняет те же функции в составе электродного покрытия, что и мрамор в прототипе, отличаясь по химическому составу более высоким содержанием карбоната кальция (CaCO3 - 97,7 мас.%, MgO - 0,75 мас.%, R2O3 - остальное), что снижает стоимость электродного покрытия.

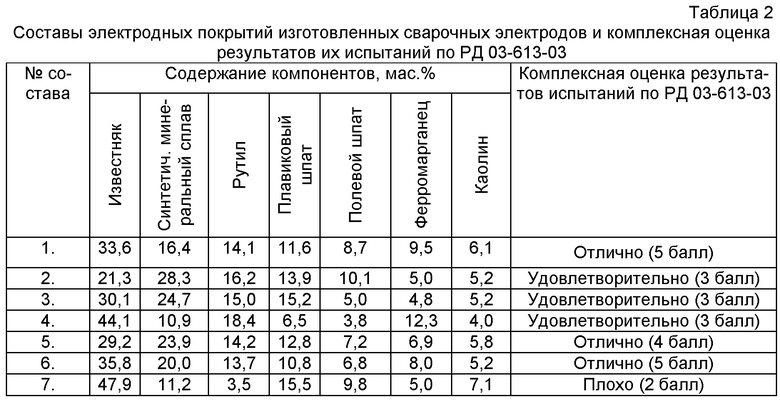

В таблице 2 представлены составы электродных покрытий, использованных на практике для изготовления сварочных электродов, которые в дальнейшем подвергли испытаниям.

В качестве исходного сырья для изготовления электродных покрытий указанных составов используют: в качестве плавленого компонента - синтетический минеральный сплав, полученный методом каменного литья из горных пород габбро-диабазов Ломовского месторождения Пермского края, основной компонентный состав которого приведен в таблице 1; в качестве компонента, содержащего карбонат кальция - оолитовый известняк Камайского месторождения Пермского края, соответствующий ГОСТ 4415-75, с содержанием карбоната кальция не менее 97,7 мас.%; плавиковый шпат с содержанием фторида кальция не менее 75 мас.% (ГОСТ 4421-75); рутил (ГОСТ 22938-78); полевой шпат (ГОСТ 4422-73); ферромарганец (ГОСТ 4755-91); каолин (ГОСТ 18958-71). Для закрепления электродного покрытия на стержне применяют жидкое калиевое стекло (ГОСТ 18958-71).

Исходное сырье дробят, хорошо размалывают, просеивают, сушат, дозируют и смешивают с получением шихты. Затем полученную шихту тщательно перемешивают с жидким стеклом. В зависимости от состава электродного покрытия на 1 кг шихты берут 0,15-0,20 л жидкого калиевого стекла для получения пластичной обмазочной массы, которую затем наносят на стержни электрода из малоуглеродистой проволоки Св-08А (ГОСТ 2246-70) диаметром 3,25 мм и длиной 350 мм методом опрессовки и сушат при комнатной температуре в течение 24 ч. Толщина готового сварочного электрода с покрытием составляет 5,4 мм.

Перед сваркой изготовленные сварочные электроды с покрытиями прокаливают при 350°C в течение 1 часа.

Затем полученные готовые электроды с покрытиями подвергают испытаниям с оценкой их результатов. С помощью ручной дуговой сварки изготовленными электродами с основными покрытиями составов №№1-7 осуществляют наплавку в горизонтальном и вертикальном положении на стальную пластину марки Ст3сп толщиной 10 мм. Применяют постоянный ток силой 120 A прямой полярности ("минус" - на электроде, "плюс" - на изделии). Источник питания - сварочный выпрямитель ВСС 300.

Оценка таких параметров, как возбуждение, повторное зажигание и стабильность горения сварочной дуги, качество формирования сварного шва в различных пространственных положениях, отделяемость шлаковой корки, склонность к порообразованию, в процессе технологических испытаний изготовленных сварочных электродов с электродными покрытиями составов №№1-7 произведена в баллах по дифференциальному методу в соответствии с РД 03-613-03 «Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов», введенного в действие с 01.07.2003 г. Комплексная оценка результатов испытаний по РД 03-613-03 приведена в таблице 2.

Установленные экспериментально интервалы содержаний шлакообразующих компонентов предлагаемого электродного покрытия -известняка, синтетического минерального сплава, рутила, плавикового и полевого шпатов, обеспечивают оптимальные температуру плавления и вязкость шлака, короткий интервал его затвердевания, благоприятное формирование валика сварного шва во всех пространственных положениях и достижение достаточного различия в коэффициентах линейного и объемного расширения шлака по сравнению с наплавленным металлом, необходимого для легкой очистки металла шва.

Содержание синтетического минерального сплава в электродном покрытии ниже минимального заявляемого предела, равного 16,4 мас.%, приводит к плохому формированию сварного шва (состав №7) и к его пористости (состав №4). Его содержание свыше 23,9 мас.% снижает доли других компонентов, в том числе карбоната кальция, что понижает стабилизирующую и газообразующую функцию покрытия, что приводит к неблагоприятному формированию шва (состав №3) и порам в металле шва (состав №2).

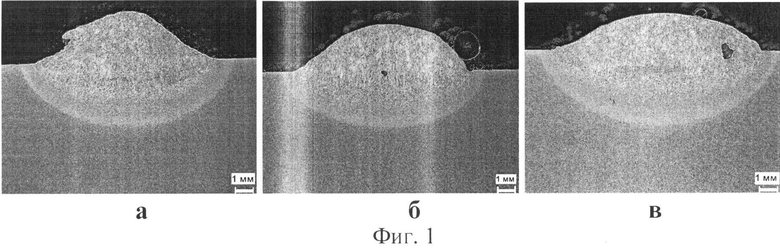

Повышение содержания известняка в предлагаемом электродном покрытии выше заявляемых пределов (>35,8 мас.%) в составах №4 и №7, приведенных в таблице 2, обуславливает ухудшение формирования валиков - валик крупночешуйчатый с отдельными неровностями по высоте и превышениями по кромкам шва (фиг.1, а; фиг.2, б). Введение известняка менее 29,2 мас.% в составе №2 приводит к ухудшению стабильности горения дуги (неравномерно горящая, вибрирующая дуга без обрывов), газовой защиты и стойкости к образованию пор в наплавленном металле (фиг.1, б).

Фиг.1. Поперечные макрошлифы сварного шва, полученного в результате ручной дуговой сварки электродами с основными покрытиями следующих составов: а - состав №7, б - состав №2, в - состав №4.

Фиг.2. Поперечные макрошлифы сварного шва, полученного в результате ручной дуговой сварки электродами с основными покрытиями следующих составов: а - состав №1, б - состав №5.

Содержание рутила (или диоксида титана) в заявляемом электродном покрытии в пределах 13,7-14,2 мас.% выбрано из условия обеспечения хорошего формирования валиков: мелкочешуйчатые с редкими небольшими неровностями по высоте и небольшими превышениями по кромкам шва, а также снижения стоимости по сравнению с прототипом (SU 1738567). При содержании его менее 13,7 мас.% (состав №7) заметно ухудшается отделяемость шлаковой корки, необходимо значительное механическое усилие для ее отделения от сварного шва, а при увеличении содержания рутила свыше 14,2 мас.% (составы №№2, 3 и 4) образуется длинцый шлак, который неравномерно покрывает валик. Кроме того, повышенное содержание дорогостоящего рутила увеличивает стоимость электродного покрытия.

Содержание плавикового шпата в электродном покрытии менее 10,8 мас.% приводит к уменьшению вязкости шлака и понижает его активность, что отражается на формировании сварного шва и ведет к возникновению пор в металле шва (состав №4). Содержание плавикового шпата свыше 12,8 мас.% приводит к ухудшению формирования шва - валик крупночешуйчатый с отдельными неровностями по высоте и превышениями по кромкам шва.

Содержание полевого шпата в предлагаемом электродном покрытии в пределах 6,8-8,7 мас.% позволяет улучшить стабильность горения дуги - наблюдаем спокойно и равномерно горящую дугу без вибрации (мягкое шипение). Полевой шпат в качестве шлакообразующего компонента используют для частичной замены дефицитного рутила. Его содержание менее или более указанного интервала приводит к ухудшению стабильности горения дуги и плохому формированию сварного шва.

Оптимальное содержание каолина в пределах 5,2-6,1 мас.%, играющего роль пластификатора при получении обмазочной массы, повышает ее пластичность и способствует получению равномерного электродного покрытия. Содержание каолина менее или более заявленных пределов приводит к технологическим дефектам: неравномерности нанесения и шероховатости электродного покрытия, образованию в нем трещин.

Ферромарганец - раскисляющий и легирующий компонент. Оптимальное его содержание в предлагаемом электродном покрытии составляет 6,9-9,5 мас.%, что обеспечивает наилучшее раскисление и легирование металла шва. При введении ферромарганца менее 6,9 мас.% происходит окисление легирующих компонентов свариваемой стали, и, соответственно, снижение механических свойств сварного шва. Введение ферромарганца в количестве более 9,5 мас.% нецелесообразно, т.к. повышаются стоимость электродного покрытия и выделение токсичных паров в процессе сварки.

Из таблицы 2 и фиг.2а, б видно, что электродные покрытия составов №1 и №5-6 показали хорошие сварочно-технологические свойства, а именно: отсутствие пористости в металле шва, несмотря на то, что в образце №5 обнаружены поры в шлаковой корке (фиг.2, б), хорошие возбуждение, повторное зажигание и стабильность горения (минимальные колебания) сварочной дуги, отделяемость шлаковой корки и качество формирования сварного шва. Сварочные электроды с основными покрытиями указанных составов №№1, 5 и 6 имеют средний балл по каждому из контролируемых показателей сварочных свойств не менее 4 баллов, т.е. они успешно прошли практические испытания.

Таким образом, на основе доступного, недефицитного и недорого минерального сырья Пермского края разработаны составы электродного покрытия основного типа, обеспечивающего достаточно высокий уровень таких сварочно-технологических свойств электродов, как легкое зажигание и стабильность горения дуги, полное предотвращение пористости металла сварного шва, получение легкоотделяемой шлаковой корки, качественное формирование сварного шва в различных пространственных положениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИНЕРАЛЬНЫЙ СПЛАВ ДЛЯ ПОКРЫТИЙ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 2012 |

|

RU2497646C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| ШИХТА ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2196034C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2087287C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ | 1999 |

|

RU2167038C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ К60, Х70 | 2008 |

|

RU2383419C1 |

Изобретение может быть использовано для ручной дуговой сварки деталей и конструкций из углеродистых и низколегированных конструкционных сталей в строительной, нефтегазовой и других отраслях промышленности. Электродное покрытие включает компоненты при следующем соотношении, мас.%: известняк 29,2-35,8, плавленый компонент 16,4-23,9, рутил или диоксид титана 13,7-14,2, плавиковый шпат 10,8-12,8, полевой шпат 6,8-8,7, ферромарганец 6,9-9,5 и каолин 5,2-6,1. Плавленый компонент представляет собой синтетический минеральный сплав и включает компоненты в следующем соотношении, мас.%: оксид кремния 38-39, оксид алюминия 22-24, оксид железа (III) 12-14, оксид кальция 10-12, оксид магния 9-10, оксид калия и/или оксид натрия 3-5. Состав электродного покрытия основного типа, разработанный на основе доступного, недефицитного и недорого минерального сырья Пермского края, обеспечивает достаточно высокий уровень сварочно-технологических свойств электродов: легкое зажигание и стабильность горения дуги, полное предотвращение пористости металла сварного шва, получение легкоотделяемой шлаковой корки, качественное формирование сварного шва в различных пространственных положениях. 2 ил., 2 табл.

Электродное покрытие, содержащее плавиковый шпат, рутил или диоксид титана, ферромарганец, компонент, содержащий карбонат кальция, и плавленый компонент, содержащий оксид кремния, оксид кальция, оксид алюминия, оксид магния и оксид железа(III), отличающееся тем, что оно дополнительно включает полевой шпат, каолин, а компонент, содержащий карбонат кальция, введен в виде известняка при следующем соотношении компонентов, мас.%:

при этом плавленый компонент, представляющий собой синтетический минеральный сплав, дополнительно включает оксид калия и/или оксид натрия при следующем соотношении компонентов, мас.%:

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Состав электродного покрытия | 1985 |

|

SU1540991A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| Устройство для регистрации показаний эхолота | 1936 |

|

SU49967A1 |

| JP 2001300768 A, 30.10.2001. | |||

Авторы

Даты

2014-01-20—Публикация

2012-08-31—Подача