Изобретение относится к дуговой сварке, в частности к сварочным электродам с покрытием основного вида для сварки конструкций из низколегированных сталей во всех пространственных положениях преимущественно в монтажных условиях.

Известно электродное покрытие, нанесенное на стальной низкоуглеродистый стержень, содержащее следующие компоненты, мас.%:

Мрамор36-38

Плавиковый шпат20-24

Двуокись титана8-10

Цирконовый концентрат8-10

Кремнемарганцевоалюмине- цирконотитановый сплав5-11

Алюминиевомагниевый сплав 1-2

Кальцинированная сода0,8-1,0

Известен также сварочный электрод, состоящий из стального низкоуглеродистого стержня и покрытия, содержащего следующие компоненты, мас.%:

Мрамор40-80

Плавиковый шпат5-30

Ферросилиций1-10

Марганец1-10

Ферротитан1-15

Алюминий0,5-3,0

Дацит1,0-15,0

Кремнефтористый натрий 1,0-15,0 Указанные сварочные электроды не обеспечивают достаточного проплавления свариваемых кромок и стабильного горения дуги переменного тока из-за высокого со

GC ОС

а о

держания фторидов в покрытии и отсутствия стабилизаторов дуги.

Известен состав электродного покрытия, содержащий следующие компоненты, мас.%:

Мрамор10-15

Плавиковый шпат1-5

Ферросилиций3-10

Ферромарганец10-15

Ферротитан10-15

Кварцевый песок4-8

Сидерит. 3-5

Доломит10-15

Карбонат бария5-8

Окислы циркония5-7

Ортоклаз2-4

Железный порошокОстальное

Однако данное электродное покрытие не обеспечивает стабильного горения дуги от серийных промышленных трансформаторов и содержит высокотоксичные вещества (карбонат бария),

Известен состав электродного покрытия, содержащий следующие компоненты, мас.%:

Газошлакообразующие компоненты49-73

Раскисляющие и легирующие компоненты14,3-16,0 Органические пластификаторы0,5-1,5 Сухой остаток натриево- калиевого силиката7,0-8,0 Компонент выбранный из группы: соляная кислота, хлористый аммоний, щавелевая кислота 0,015-0,7 Алюминиевомагниевая лигатура0,5-0,8 Железный порошок Остальное В качестве газошлакообразующих компонентов состав электродного покрытия содержит карбонаты щелочноземельных металлов (45-65 мае. %) и фториды щелочноземельных металлов (1-4 мас.%), полевой шпат и рутиловый концентрат (3-4 мас.%) в соотношении 1:1.

Однако известный состав электродного покрытия не обеспечивает стабильного горения дуги переменного тока от серийных промышленных трансформаторов с напряжением холостого хода (62±2) В, достаточного проплавления свариваемых кромок.

Цель изобретения - обеспечение стабильного горения дуги переменного тока от стандартизованных трансформаторов с напряжением холостого хода (62 ±2) В и повышение глубины проплавления свариваемых кромок тавровых соединений.

Поставленная цель достигается тем, что состав покрытия сварочного электрода, содержащий мрамор, плавиковый шпат, рутил, минерал группы силикатов, ферросилиций, ферромарганец, органические пластификаторы, железный порошок и алюминиевомагни- евый сплав, дополнительно содержит плавленый флюс АН-60, магнезит, глинозем, а в качестве минерала группы силика- 0 тов-диопсид при следующем соотношении компонентов, мас.%:

Мрамор16,3-19,0

Плавиковый шпат4.5-8,5

Рутил19.0-24,0

5 Ферросилиций4,5-6,5

Ферромарганец5,5-8,0

Органические пластификаторы1,3-2,5 Флюс4.5-5,5 0 Диопсид 5,5-7,5 Магнезит 15,5-18,1 Глинозем2,5-5,0 Алюминиевомагниевый сплав0,5-1,0 5 Железный порошок8,5-11,4 при этом коэффициент массы покрытия составляет 40-50%.

Стабильность горения дуги переменного тока определлется количеством и соогно- 0 шением положительных и отрицательных ионов в столбе дуги. Чем больше отрицательных ионов в столбе дуги, тем меньше энергии необходимо затратить для повторного возбуждения дуги после каждой смены 5 полярности на электродах.

Отличительной особенностью электродов с покрытием основного вида является большое количество фторсодержащих компонентов в покрытии. Поскольку фтор имеет 0 высокое сродство к электронам, то введение фторидов в состав покрытия приводит к заметному ухудшению стабильности горения дуги переменного тока. Полностью исключить фторсодержащие компоненты из со- 5 става покрытия невозможно, так как теряются основные преимущества электродов этого класса - высокие механические свойства металла шва, низкие содержания водорода,кислорода,азота. 0 С целью обеспечения стабильного горения дуги переменного тока в состав покрытия введен сварочный плавленый флюс марки АН-60, основу которого составляет оксид марганца. В этом случае стабильное 5 горение дуги переменного тока достигается за счет того, что марганец имеет высокое сродство к фтору. В присутствии марганца в атмосфере дуги уменьшается количество положительных ионов фтора в результате образования фторида марганца, что улучшает проводимость дугового промежутка. Пределы содержания флюса АН-60 в покрытии (4,5-5,5%) выбраны из условия, чтобы обеспечить стабильное горение дуги переменного тока от трансформатора с Ux.x. 62 ±2 В, благоприятные гигиенические характеристики электродов. При содержании в покрытии флюса АН-60 менее 4,5% не достигается стабильное горение дуги переменного тока, а при содержании больше 6,5% существенно увеличивается удельное выделение марганца в рабочей зоне сварщика.

Одним из основных факторов, обеспечивающих увеличение глубины проплавле- ния свариваемых кромок, является интенсификация газового потока с торца плавящегося электрода, которая приводит к оттеснению расплавленного металла и шлака из разделки, в результате чего высокотемпературный источник нагрева - сварочная дуга вызывает более интенсивное проплав- ление свариваемых кромок. Такой эффект реализуется за счет введения в состав по крытия магнезита. Однако с увеличением содержания оксидов магния в шлаке снижается его вязкость, что ухудшает сварочно- технологические свойства электрода,

Введение в состав покрытия диопсида позволяет увеличить вязкость шлака, что исключает его натекание под дугу и сохраняет глубокое проплавление сваоиваемых кромок.

Оптимальное сочетание высоких сва рочно-технолсгическму свойств электродов и достаточной глубины проплавления сба- риваемых кромок обеспечивается при соотношении мрамора к магнезиту 1,0:1,1 и их суммарном осдержании в покрытии 32,5- 36,2%. При содержании мрамора меньше 16,3% и магнезита меньше 15,5% не обеспечивается надежная газовая защита расплавленного металла. При увеличении содержания мрамора больше 19Д% и магнезита 18,1% растет газовый поток, но в результате контрагирования дуги продуктами диссоциации карбонатов увеличиваются потери расплавленного электродного металла и ухудшается стабильность горения дуги переменного тока. Уменьшение отношения мрамора к магнезиту меньше 1,0 приводит к ухудшению стабильности горения дуги переменного тока, а увеличение больше 1,1 - к снижению глубины проплавления.

При содержании диопсида меньше 5,5% не достигается увеличение вязкости шлака, необходимое при реализации повышения глубины проплавления свариваемых кромсх Верхний пгедзя содержания дмопсида 7,5% определен из условия обеспечения хороших сварочно-технологических свойств электродов.

Пределы содержания глинозема в покрытии 2,5-5,0% выбраны из условия обеспечения легкой отделимости шлаковой корки. При содержании глинозема в покрытии меньше 2,5% не достигается легкая отделимость шлаковой корки, а при содержании

больше 5,0% увеличивается вязкость шлака, что приводит к ухудшению формирования металла шва.

Введение в покрытие порошка алюми- ниевомагниевого сплава обусловлено необходимостью снижения содержания кислорода в металле шва с целью повышения его пластично-вязких свойств. При содержании алюминиевомагниевого сплава меньше 0,5% не достигается уменьшение

содержания кислорода, а при содержании его больше 1,0% наблюдается интенсивный кремневосстановительный процесс, что приводит к снижению ударной вязкости металла шва.

При содержании плавикового шпата менее 4,5% не обеспечивается рафинирование металла шва, а при содержании его более 8,5% заметно ухудшается стабильность горения дуги переменного тока.

Пределы содержания рутила 19,0- 24,0% выбраны из условия обеспечения х рошего формирования металла шва и отделимости шлаковой корки. При содержании рутила меньше 19,0% не обеспечивается свободное отделение шлака после наложения корневого шва, а при содержании больше 24,0% формируется шов с усилением, с резким переходом к основному металлу, что оказывает отрицательное влияние на механические свойства сварного .соединения.

Пределы содержания в покрытии ферромарганца 5,5-8,0% и ферросилиция #,5- 6,5% выбраны из расчета, чтобы

содержание марганца и кремния в металле шва было соответственно 0,8-1,2 и 0,25- 0,35 мас.%, что является оптимальным для получения необходимых пластично-вязких свойств металла шва. Верхний предел содержания в покрытии ферромарганца (8,0%) и ферросилиция (6,5%) ограничен из-за усиления химической неоднородности металла шва, что приводит к снижению ударной вязкости металла шва, в частности, при отрицательных температурах. Нижний предел содержания в покрытии ферромарганца (5,5%) и ферросилиция (4,5%) ограничен заданными значениями характеристик прочности (не менее 510 Н/мм2), пластичности

(не менее 22%) и ударной вязкости (не менее 34 Дж/см при -40°С) металла шва, которые с уменьшением содержания марганца и кремния снижаются,

Для улучшения технологических свойств обмазочной массы при изготовлении электродов применяют органические пластификаторы - электродную целлюлозу и кэрбоксиметилцеллюлозу. Нижний предел содержания в покрытии органических пластификаторовв 1,3% определен их эффективностью. При их содержании более 2,5% может произойти науглероживание металла шва в результате неполной деструкции органических веществ в покрытии при его термообработке. Пределы содержания в покрытии железного порошка 8,5- 11,4% выбраны из условия обеспечения равномерного плавления электродного покрытия и стабильного горения дуги. Пределы величины коэффициента массы покрытия выбраны из условия обеспечения стабильного горения дуги при сварке в вертикальном и потолочном положениях. При коэффициенте массы покрытия менее 40% возможны обрывы дуги в результате примерзания электрода, а при коэффициенте массы покрытия более 50% происходят обрЫЕМ Г;ГИ 8 рЗЗуЛЬГТгезЗтекаНИ ШЛЈКЈ ПОД

дугу.

Для изготовления электродов применялось калиево-натриевое жидкое стекло плотностью 1400-1410 кг/м3 и вязкостью 400-500 мПа -с в количестве 25-26%. Обмазочная масса готовилась в бегунковых смесителях. Покрь ие на стержни кз проволоки СьОБ диаметром 4 мм методом опрессовки. Толщина покрытия 1,2-1,3 мм на сторону. Электроды термообрабатывали в камерной печи при 180°С в течение 1,5 ч и при400°С 1,5ч.

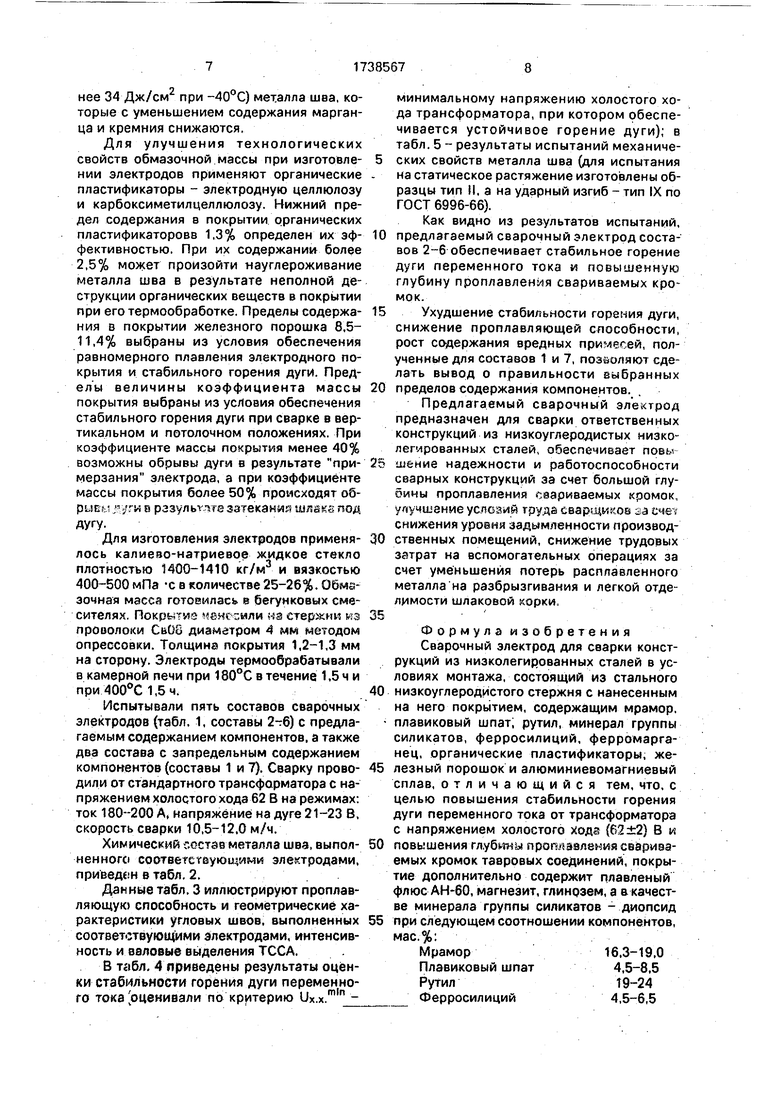

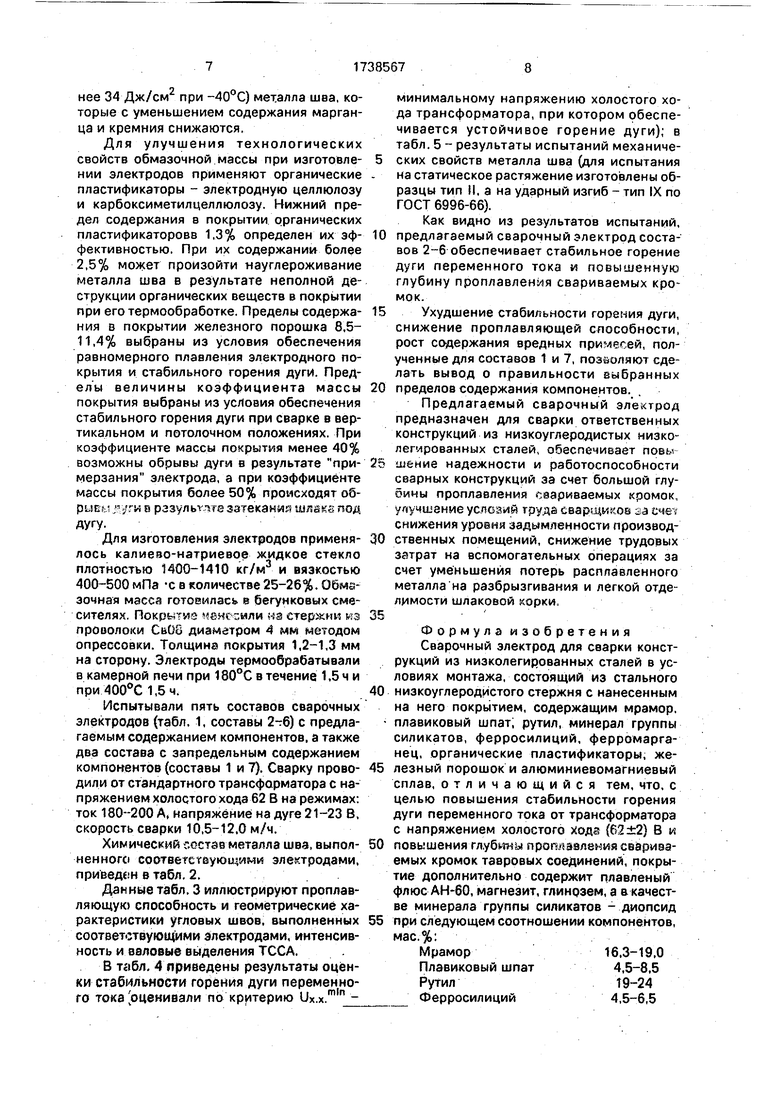

Испытывали пять составов сварочных электродов (табл. 1, составы 2-6) с предлагаемым содержанием компонентов, а также два состава с запредельным содержанием компонентов (составы 1 и 7). Сварку проводили от стандартного трансформатора с напряжением холостого хода 62 В на режимах: ток 180-200 А, напряжение на дуге 21-23 В, скорость сварки 10,5-12.0 м/ч.

Химический состав металла шва, выполненного соответствующими электродами, приведен в табл. 2.

Данные табл. 3 иллюстрируют проплавляющую способность и геометрические характеристики угловых швов, выполненных соответствующими электродами, интенсивность и валовые выделения ТССА.

В табл. 4 приведены результаты оценки стабильности горения дуги переменного тока оценивали по критерию Ux.x.mln минимальному напряжению холостого хода трансформатора, при котором обеспечивается устойчивое горение дуги); в табл. 5 - результаты испытаний механических свойств металла шва (для испытания на статическое растяжение изготовлены образцы тип II, а на ударный изгиб - тип IX по ГОСТ 6996-66).

Как видно из результатов испытаний,

0 предлагаемый сварочный электрод составов 2-6 обеспечивает стабильное горение дуги переменного тока и повышенную глубину проплавления свариваемых кромок.

5 Ухудшение стабильности горения дуги, снижение проплавляющей способности, рост содержания вредных примесей, полученные для составов 1 и 7, позволяют сделать вывод о правильности выбранных

0 пределов содержания компонентов.

Предлагаемый сварочный электрод предназначен для сварки ответственных конструкций из низкоуглеродистых низколегированных сталей, обеспечивает повы

& шение надежности и работоспособности сварных конструкций за счет большой глубины проплавления свариваемых кромок, улучшение успоа 1й груда сварщиков а сче/ снижения уровня задымленности производ0 ственных помещений, снижение трудовых затрат на вспомогательных операциях за счет уменьшения потерь расплавленного металла на разбрызгивания и легкой отделимости шлаковой корки.

5

Формула изобретения Сварочный электрод для сварки конструкций из низколегированных сталей в условиях монтажа, состоящий из стального

0 низкоуглеродистого стержня с нанесенным на него покрытием, содержащим мрамор. плавиковый шпат, рутил, минерал группы силикатов, ферросилиций, ферромарганец, органические пластификаторы, же5 лезный порошок и алюминиевомагниевый сплав, отличающийся тем, что, с целью повышения стабильности горения дуги переменного тока от трансформатора с напряжением холостого ходг (62 ±2) В и

0 повышения глубины прогадэвления свариваемых кромок тавровых соединений, покрытие дополнительно содержит плавленый флюс АН-60, магнезит, глинозем, а а качестве минерала группы силикатов - диопсид

5 при следующем соотношении компонентов, мас.%:

Мрамор16.3-19,0

Плавиковый шпат4,5-8,5

Рутил19-24

Ферросилиций4,5-6,5

Ферромарганец5,5-8,0 Органические пластификаторы1,3-2,5 Флюс АН-бО4,5-5,5 Диопсид5,5-7,5 Магнезит15,5-18,1

Глинозем2,5-5,0

Алюминиевомагниевый сплав0,5-1,0

Железный порошок8,5-11,4

при этом коэффициент массы покрытия составляет 40-50%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

| Состав электродного покрытия | 1984 |

|

SU1247299A1 |

| Состав электродного покрытия для сварки низколегированных термоулучшенных сталей | 1986 |

|

SU1523292A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

Использование, при ручной дуговой сварке, в частности для сварки конструкций из низколегированных сталей во всех пространственных положениях. Сущность изобретения: электрод состоит из стального низкоуглеродистого сердечника и покрытия смешанного типа, коэффициент массы покрытия составляет 40-50%. Покрытие имеет следующий состав, мас.%: мрамор 16,3- 19,0; плавиковый шпат 4,5-8,5; рутил 19,0- 24,0; ферросилиций 4,5-6,5; ферромарганец 5,5-8,0; органические пластификаторы 1,3- 2,5; флюс АН-60 4,5-5.5; диопсид 5,5-7,5; магнезит 15,5-18,1; глинозем 2,5-5,0; алю- миниевомагниевый сплав 0.5-1,0; железный порошок 8,5-11,4. Введение флюса АН-60 обеспечивает повышение стабильн сти горения дуги переменного тока от трансформатора с напряжением холостого хода

Таблица 2

Т а б л и ц,а 3

Таблица 4

Таблица 5

| Электродное покрытие | 1973 |

|

SU480516A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электрод | 1970 |

|

SU335892A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1982 |

|

SU1080946A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия и способ изготовления обмазочной массы для покрытия сварочных электродов | 1980 |

|

SU967753A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-06-07—Публикация

1990-07-18—Подача