Изобретение относится к сварочному производству, в частности касается материалов, используемых для сварки особо ответственных конструкций из углеродистых и низколегированных сталей.

Известна используемая в промышленности шихта электродного покрытия (МР-3), содержащая следующие компоненты в мас.%:

рутил - 50

мрамор или мел - 18

ферромарганец - 15,5

каолин - 5

оксицеллюлоза - 1,5

тальк - 10

(см. В. Г. Геворкян, "Основы сварочного дела," М., 1985 г., С.48-51). Известный состав не обеспечивает высокой пластичности металла шва и надежности сварных соединений.

Наиболее близким техническим решением является шихта электродного покрытия следующего состава, мас.%:

мрамор М97П - 53

кварц - 9

плавиковый шпат - 18

ферромарганец - 2 (электродный ФМп 88, содержание Мп 85-95%)

ферросилиций - 3

ферротитан - 15

(См. "Сварочные материалы для дуговой сварки: справочное пособие в 2-х томах, т. 2 Сварочные проволоки и электроды, Н.Н. Потапова, М.: Машиностроение, 1993 г., 768 с.).

Металл шва в известном техническом решении характеризуется невысокими механическими свойствами, а шихта - значительной стоимостью.

В основу изобретения положена задача создания такого электродного покрытия, которое бы обеспечило улучшение качества сварного шва и снижение затрат на изготовление электродов.

Поставленная задача достигается тем, что шихта электродного покрытия, содержащая плавиковый шпат и ферромарганец, согласно изобретению дополнительно содержит известняк и гранит при следующем соотношении компонентов, мас. %:

плавиковый шпат - 20-26

ферромарганец - 5-9

гранит - 10-20

известняк - остальное

при этом она содержит в качестве гранитсодержащего компонента отсев гранита, а в качестве ферромарганца - металлургический ферромарганец с содержанием марганца 45%.

Преимущества предлагаемого технического решения заключаются в том, что использование в шихте покрытия гранита с присутствующим в его составе алюминием улучшает раскисление наплавленного металла, а использование известняка с магнием в его составе, хорошо ионизирующем сварочную дугу, создает оптимальные условия протекания химических реакций. Все это улучшает механические свойства металла шва. Кроме этого, использование известняка вместо дорогостоящего мрамора, а вместо дефицитного чистого кварца - отсева гранита, а также использование практически в 3 раза меньшего количества ферросплавов позволит снизить стоимость шихты. Использование вместо дорогостоящего и дефицитного электродного ферромарганца (ФМп88) с содержанием марганца 85-95% металлургического с содержанием марганца 45% снизит дополнительно токсичность электрода.

ПРИМЕР. Для приготовления шихты смешивали измельченные до размера 50 мкм известняк, отсев гранита, плавиковый шпат и ферромарганец металлургический с содержанием марганца 45%. В шихту состава в мас.%: плавиковый шпат 23, ферромарганец 7, гранит 15 и известняк - остальное добавляли жидкое стекло натриевое до получения пастообразной массы, которую затем брикетировали.

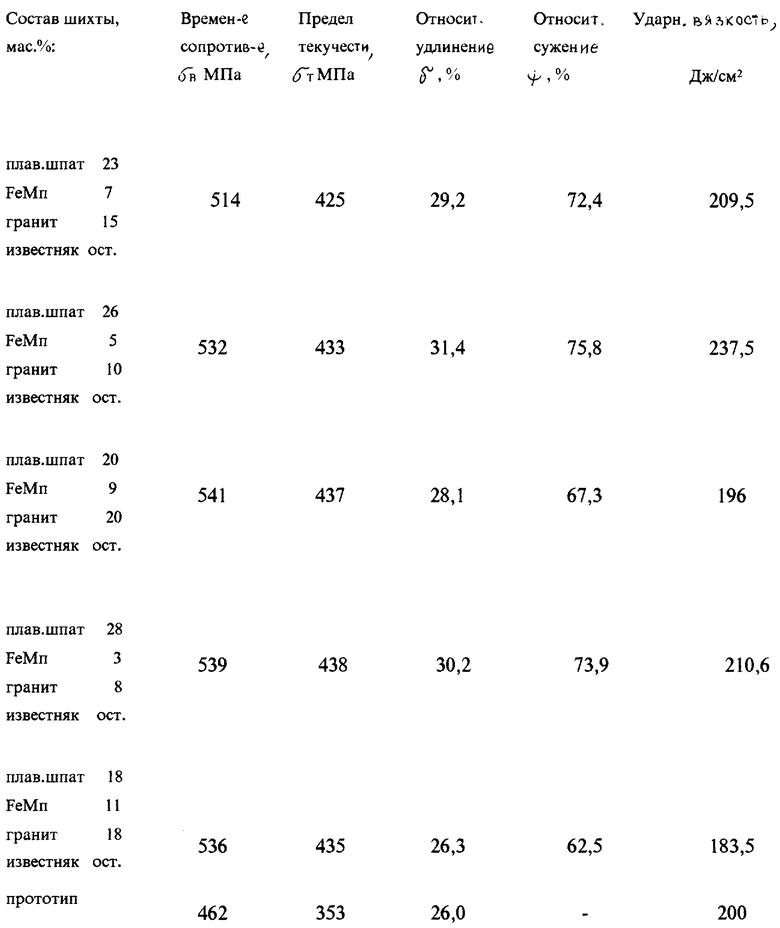

На электродообмазывающем прессе покрытие наносили на стальной стержень из проволоки Св - 08А диаметром 4 мм, толщину покрытия выдерживали поддержанием соотношения диаметров электрода с покрытием и электрода без покрытия, равного 1,8:1. Электроды термообрабатывли в муфельной печи при 180oС в течение 2,5 часов. Сварку проводили от стандартного трансформатора на режимах: нижнее положение шва JCB = 160-180А, вертикальное положение шва JCB =160-170А, потолочное положение шва JCB =160 - 170А. Полученные опытные данные представлены в таблице.

Как видно из таблицы, предлагаемое техническое решение в заявленных пределах по количественному и качественному составу компонентов улучшает механические свойства металла шва.

Предлагаемый электродный материал при сварке особо ответственных конструкций из углеродистых и низколегированных сталей (а к металлу шва предъявляются повышенные требования по пластичности и ударной вязкости) позволит улучшить свойства металла шва при снижении стоимости шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2196033C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2087287C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2107602C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2000 |

|

RU2181646C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

SU1743106A1 |

| СОСТАВ ШИХТЫ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2071895C1 |

| Состав электродного покрытия | 1989 |

|

SU1722755A1 |

Изобретение относится к сварочному производству, в частности касается материалов, используемых для сварки особо ответственных конструкций из углеродистых и низколегированных сталей. Задачей изобретения является создание такого электродного покрытия, которое бы обеспечило улучшение качества сварного шва и снижение затрат на изготовление электродов. Данная шихта содержит, маc. %: фтористый кальций 20-26, гранит 10-20, ферромарганец 5-9, известняк - остальное. Шихта также может содержать гранит в виде отсева, а в качестве ферромарганца - ферромарганец металлургический с содержанием марганца 45%. Техническим результатом изобретения является улучшение механических свойств металла шва, снижение токсичности электрода и стоимости шихты. 1 з. п.ф-лы, 1 табл.

Фтористый кальций - 20-26

Гранит - 10-20

Ферромарганец - 5-9

Известняк - Остальное

2. Шихта по п. 1, отличающаяся тем, что она содержит гранит в виде отсева, а в качестве ферромарганца она содержит ферромарганец металлургический с содержанием марганца 45%.

| Обмазка электродов для сварки нержавеющих и жароупорных сталей | 1949 |

|

SU87323A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

SU1743106A1 |

| Преобразователь напряжения вчАСТОТу | 1979 |

|

SU819958A1 |

Авторы

Даты

2003-01-10—Публикация

2001-03-26—Подача