Изобретение относится к ручной дуговой сварке, в частности к электродам для сварки в узкие и глубокие разделки корневых и прикорневых слоев шва стыков труб из углеродистых и низколегированных сталей, а также вертикальных швов снизу вверх и сверху вниз листовых конструкций.

Задачи улучшения отделимости шлака из узких и глубоких разделок при сварке поворотных и неповоротных стыков труб, повышения производительности и снижения трудоемкости сварочных работ, особенно в условиях монтажа, являются достаточно важными.

Известно электродное покрытие [1], наносимое на стержень из низкоуглеродистой проволоки, содержащее следующие компоненты, мас.%:

Мрамор - 40-80

Плавиковый шпат - 5-30

Дацит - 1-15

Марганец - 1-10

Ферросилиций - 1-10

Ферротитан - 1-15

Алюминий - 0,5-3

Кремнефтористый натрий - 1-1,5

Основным недостатком указанного покрытия является заклинивание сварочного шлака в разделке при сварке первых слоев швов в стыках, например, трубопроводов без подкладных колец, повышенные трудозатраты при удалении шлака с этих слоев механическим или абразивным инструментом и сравнительно низкая производительность процесса плавления электродов.

Известно также электродное покрытие для сварки углеродистых и низколегированных сталей [2], содержащее, мас.%:

Мрамор - 54

Плавиковый шпат - 15

Кварцевый песок - 9

Ферромарганец - 5

Ферротитан - 12

Ферросилиций - 5

Электроды с указанным покрытием обеспечивают надлежащий химический состав и механические свойства наплавленного металла, однако, при сварке стыковых соединений даже на подкладках (или подкладных кольцах) характеризуются крайне неудовлетворительной отделимостью шлака.

Задача предлагаемого изобретения - получение сварочного шлака, обладающего свойством самопроизвольного разрушения по механизму силикатного распада. Другая задача состоит в получении электрода, обладающего повышенной производительностью расплавления. При этом состав и механические свойства соответствуют стали с нормативной прочностью порядка 500 МПа.

Поставленная задача достигается тем, что на стержень из низкоуглеродистой сварочной проволоки (например, Св-08) наносят покрытие, содержащее мрамор, двуокись кремния (кварцевый песок), марганец (или ферромарганец). Для предлагаемых электродов принято следующее содержание компонентов в покрытии, мас.%:

Мрамор - 62-80

Кварцевый песок - 18-24

Легирующие и раскисляющие - 2-12

Наличие в покрытии в указанных количествах мрамора и кварцевого песка обусловливает образование в шлаке двухкальциевого силиката в процессе плавления покрытия и последующего его охлаждения. Эта особенность шлака, связанная с синтезом силиката, позволяет отнести электрод к новому типу покрытия - силикато-образующему. В процессе охлаждения двухкальциевый силикат изменяет объем, в результате чего в шлаке возникают внутренние напряжения, вызывающие самопроизвольный распад шлака.

Это разрушение шлака (не требующее какого-либо инструмента) происходит после сварки любого слоя шва и примерно через 10-20 с после завершения плавления очередного электрода.

Наличие в покрытии марганца и ферросилиция обеспечивает достаточно надежное легирование и раскисление наплавленного металла. В состав покрытия может быть введена группа минеральных компонентов, составляющая из плавикового шпата и глинозема, которая обеспечивает возможность регулирования скорости распада шлака и в очень узком интервале температуры плавления (и подвижности) шлака при сварке в различных пространственных положениях.

Для изготовления электродов используется обычное силикатное жидкое стекло или минерально-органическое связующее.

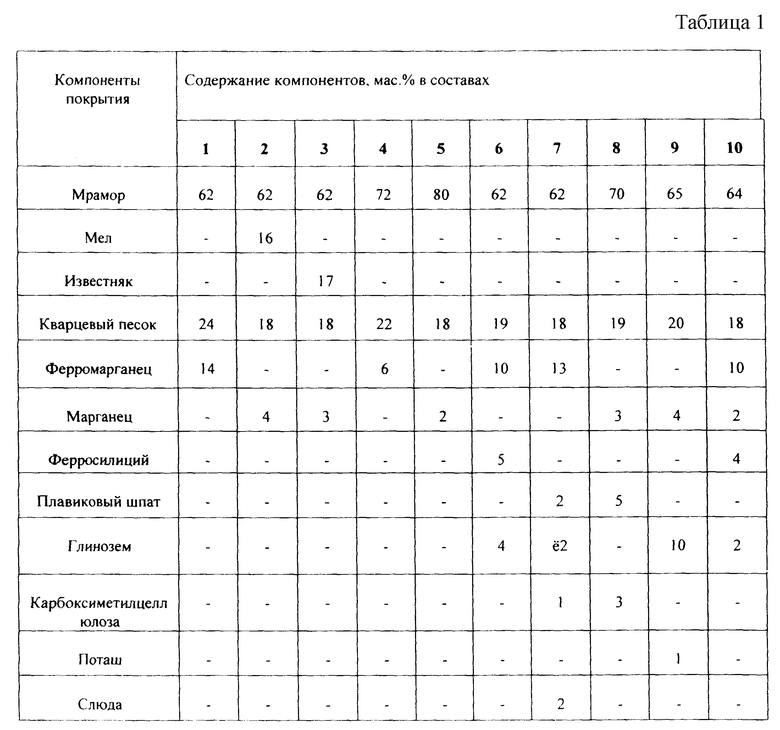

Испытывали восемь составов сварочных электродов (табл. 1) с предлагаемым содержанием компонентов при использовании в качестве стержня проволоки Св-08. Электроды изготавливали прессовым способом с использованием в качестве связующего жидкого стекла. Сварку образцов для механических испытаний выполняли от источника питания постоянного тока на режимах (для электродов диаметром 3 мм): ток 95-100 А, напряжение на дуге 33-34 В.

Сплошность направленного металла (с целью выявления наличия пор и шлаковых включений) определяли путем сварки односторонних тавровых проб и последующего их разрушения. Испытаниями установлено отсутствие каких-либо дефектов в сварных швах.

При принятом в предлагаемых составах уровне легирования механические свойства наплавленного металла имели следующие значения:

Временное сопротивление разрыву, МПа - 497-560

Предел текучести, МПа - 417-445

Относительное удлинение, % - 20,3-24,8

Ударная вязкость, Дж/см2 - 119-143

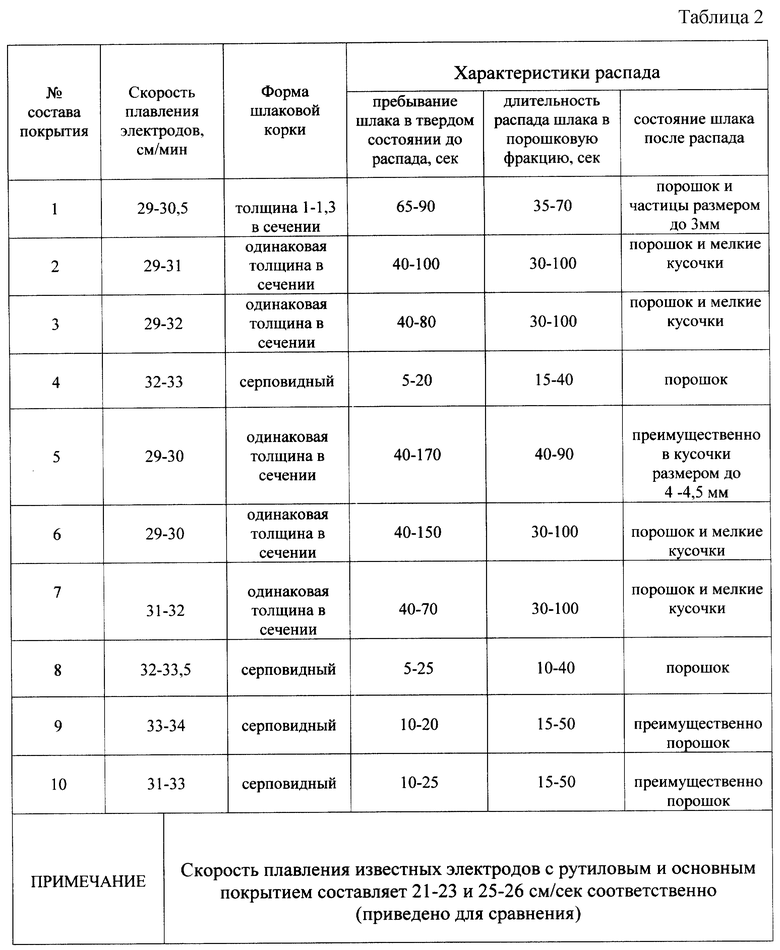

В табл. 2 приведены основные сварочно-технологические свойства восьми вариантов предлагаемых электродов, характеризующие производительность плавления, жидкотекучесть шлака (по показателю распределения или формы шлака на поверхности шва после затвердевания) и показатели распада шлака (в секундах): длительность существования корки шлака до появления первых участков порошка - 1 фаза и длительность распада всего шлака в порошок - 2 фаза.

Источники информации

1. Авт. св. СССР N 335892, B 23 K 35/36, 35/34, 1970 г.

2. И. А. Закс. Электроды для дуговой сварки сталей и никелевых сплавов. Справочное пособие, "WELCOM', С-Петербург, 1996, стр. 332-333.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

Электродное покрытие для ручной дуговой свари углеродистых и низколегированных сталей содержит следующие компоненты, мас.%: мрамор 62-80, кварцевый песок 18-24, легирующие и раскисляющие - остальное. Покрытие может дополнительно содержать мел или известняк. В качестве легирующих и раскисляющих оно содержит марганец или ферромарганец в количестве 2-12 мас.% и ферросилиций до 5 мас.%. Кроме того, покрытие может дополнительно содержит до 5 мас. % плавикового шпата, до 10 мас.% глинозема и в сумме до 3 мас.% пластификаторов, выбранных из группы, содержащей карбоксиметилцеллюлозу, поташ, соду и слюду. Техническим результатом изобретения является получение при сварке сварочного шлака, обладающего свойствами самопроизвольного разрушения по механизму силикатного распада. Кроме того, электрод с покрытием согласно изобретению обладает повышенной производительностью расплавления. 5 з.п. ф-лы, 2 табл.

Мрамор - 62 - 80

Кварцевый песок - 18 - 24

Легирующие и раскисляющие - Остальное

2. Покрытие по п.1, отличающееся тем, что дополнительно содержит мел или известняк.

| ЗАКС И.А | |||

| Электроды для дуговой сварки сталей и никелевых сплавов | |||

| - С | |||

| - Петербург, 1996, с | |||

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

| Электрод | 1970 |

|

SU335892A1 |

| Обмазка для дуговой наплавки электродом из сормаита | 1940 |

|

SU61241A1 |

| Состав электродного покрытия | 1979 |

|

SU880673A1 |

Авторы

Даты

2001-05-20—Публикация

1999-08-10—Подача