Область техники

Настоящее изобретение относится к обработке стеклоизделий, и, более конкретно, к способу обработки полых стеклоизделий, при котором посредством лазерного излучения от вращающегося стеклоизделия отделяют удаляемую часть и формируют ровный край стеклоизделия, а также к лазерной установке для осуществления данного способа.

Уровень техники

Известны различные способы обработки полых стеклоизделий с отделением от полого стеклоизделия удаляемой части, когда оно приводится во вращение вокруг своей оси.

В частности, в документе WO 98/56722 A1 описан один способ обработки полых стеклоизделий с помощью лазерного излучения.

Согласно данному известному способу обработку выполняют в два этапа, где на первом этапе стеклоизделие обрабатывают с помощью непрерывного лазерного излучения с формированием на его поверхности сплошной зоны, а втором этапе с помощью сфокусированного импульсного лазерного излучения на стеклоизделие наносят серию точек, дефектов или микроуглублений. Причем эта серия образует практически непрерывную линию в указанной зоне. Основным недостатком данного технического решения является необходимость использования двух лазеров, первый из которых создает световой луч непрерывного действия, в то время как второй лазер работает в импульсном режиме.

Кроме того, хотя отмечается, что неровности полученного края изделия характеризуются очень небольшими размерами, тем не менее требуется выравнивание такого края с помощью специальной обработки.

Наиболее близким техническим решением является способ обработки полых стеклоизделий согласно документу WO 02/34682 A1. Данный способ также предусматривает обработку стеклоизделия в два этапа, где на первом этапе обработка осуществляется посредством сфокусированного лазерного луча, образующего вдоль линии отделения зону термонапряжений, и на втором этапе обработка осуществляется посредством несфокусированного лазерного луча, с увеличением пятна нагрева на поверхности обрабатываемого стеклоизделия. При этом в данном способе не отдается предпочтение какому–либо виду лазерного излучения, и отмечается, что на втором этапе обработки возможно, как импульсное лазерное излучение, так и непрерывное лазерное излучение.

Основные недостатки известного способа заключаются в том, что в нем нагрев стеклоизделия осуществляется по одной траектории на разных этапах обработки. Таким образом, на втором этапе обработки отделение может происходить в любом месте зоны термонапряжений, созданной на первом этапе, и может быть получен только край стеклоизделия, который имеет отклонения и неровности в пределах этой зоны или полосы термонапряжений, сформированной на первом этапе обработки.

Следовательно, данный способ не обеспечивает максимально ровную линию отделения и также требует специальной обработки для выравнивания полученного края стеклоизделия.

Раскрытие изобретения

Задачей изобретения является повышение качества края стеклоизделия, получаемого в результате отделения удаляемой части, таким образом, чтобы практически полностью исключить или свести к минимуму дальнейшую обработку края.

Данная задача решается в предложенном способе обработки полых стеклоизделий, при котором с помощью воздействия лазерного излучения от вращающегося стеклоизделия отделяют удаляемую часть вдоль заданной линии разделения. Предложенный способ включает:

первый этап предварительной обработки, при котором работающий в непрерывном режиме лазерный луч направляют на поверхность вращающегося стеклоизделия в точку на линии разделения, чтобы задать вдоль линии разделения первую непрерывную зону воздействия лазерного излучения; и

второй этап отделения удаляемой части, при котором работающий в непрерывном режиме лазерный луч направляют на поверхность вращающегося стеклоизделия в точку на линии, смещенной от линии разделения в сторону от удаляемой части, чтобы задать вдоль упомянутой смещенной линии вторую непрерывную зону воздействия лазерного излучения, причем упомянутая смещенная линия находится по существу на периферийной границе первой непрерывной зоны воздействия, и вторая непрерывная зона воздействия имеет большую ширину, чем первая непрерывная зона воздействия.

Технический результат, получаемый за счет настоящего способа, заключается в том, что отделение удаляемой части осуществляется по существу вдоль линии, которая является линией максимальной концентрации термонапряжений, возникающих при обработке лазерным лучом на первом этапе способа в упомянутой первой непрерывной зоне воздействия лазерного излучения. Это стало возможным за счет вышеуказанного смещения лазерного луча в сторону, противоположную удаляемой части относительно линии разделения, таким образом, чтобы центральная точка увеличенного и смещенного пятна нагрева находилась по существу на периферийной границе первой непрерывной зоны воздействия лазерного излучения или более узкой полосы термонапряжений, созданной на этапе предварительной обработки. Поскольку указанное воздействие лазерного луча осуществляется непосредственного на упомянутую линию разделения, которая разделяет полосу термонапряжений и прилегающую область стеклоизделия, которая не была подвергнута воздействию лазерного излучения, отделение происходит строго по этой линии, а не в пределах полосы термонапряжений, как это имело место в предшествующем уровне техники. По сравнению с известными решениями, в которых воздействие на втором этапе обработки осуществляется вдоль той же оптической оси, и нагрев осуществляется всей первой зоны воздействия лазерного излучения и, таким образом, обоих – как верхней так и нижней периферийных границ первой зоны, в настоящем изобретении воздействие на нижнюю периферийную границу первой зоны не осуществляется, и поэтому исключается формирование термотрещины в стекле на упомянутой нижней границе или в любом месте между верхней и нижней границами первой зоны,

и обеспечивают высокую скорость обработки стеклоизделий и возможность ее изменения.

Дополнительные преимущества способа обеспечиваются за счет показанных ниже предпочтительных вариантов его осуществления.

В частности, согласно предпочтительному варианту осуществления способа, на втором этапе используют лазерное излучение с большей мощностью, по сравнению с мощностью лазерного излучения на первом этапе, причем мощность лазерного излучения на первом этапе составляет 6–15% от мощности лазерного излучения на втором этапе. Это позволяет осуществить отделение удаляемой части на втором этапе более эффективным образом.

Кроме того, предпочтительно, на первом этапе осуществляют воздействие непрерывным лазерным излучением с первой плотностью мощности в пятне нагрева, а на втором этапе осуществляют воздействие непрерывным лазерным со второй плотностью мощности, более низкой, чем первая плотность мощности. Как правило, это является следствием увеличенной пятна нагрева на втором этапе и также обеспечивает более эффективное воздействие на стеклоизделие на втором этапе.

Также является предпочтительным, если на первом этапе воздействие непрерывным лазерным излучением осуществляют в течение первого заданного периода времени, и на втором этапе воздействие непрерывным лазерным осуществляют в течение второго заданного периода времени, который превышает первый заданный период времени.

Предпочтительно, первый заданный период времени составляет 0,05–0,15 от всего времени обработки, и второй заданный период времени составляет 0,85–0,95 от всего времени обработки.

Также предпочтительно, что втором этапе воздействие непрерывным лазерным излучением осуществлялось при температуре, которая меньше или равна температуре стеклования Тс.

Предпочтительно, на обоих этапах обработки скорость вращения стеклоизделия относительно лазерного луча является постоянной и, в зависимости от диаметра стеклоизделия, составляет 4–7 об/сек.

Согласно еще одному предпочтительному варианту, ширина первой непрерывной зоны воздействия составляет от 0,4 до 2 мм, и ширина второй непрерывной зоны воздействия составляет от 2,0 до 5,0 мм.

Предпочтительно, на первом этапе в непрерывной зоне воздействия создают микротрещины, расположенные перпендикулярно линии разделения.

На первом и втором этапах преимущественно используют один и тот же лазерный луч.

Большую ширину второй непрерывной зоны воздействия предпочтительно получают за счет смещения фокуса лазерного луча по оси лазерного луча в направлении удаления от обрабатываемого стеклоизделия посредством перемещения фокусирующего объектива оптической системы между первым положением и вторым положением.

При этом указанное направление второй непрерывной зоны воздействия в точку на линии, смещенной от линии разделения в сторону от удаляемой части, обеспечивают за счет использования фокусирующего объектива оптической системы с по меньшей мере одной цилиндрической линзой, при этом лазерный луч направляют в фокусирующий объектив по оси, расположенной с эксцентриситетом к оси линзы.

Согласно предложенному способу, на этапе отделения дополнительно изменяют форму сечения лазерного луча. В частности, эллиптическая форма может быть предпочтительной, например, с точки зрения ускорения процесса обработки, поскольку возникает возможность обработки большего участка линии разделения в течении одного момента времени.

Показанная техническая задача также решается в предложенной лазерной установке, предназначенной для осуществления описанного выше способа обработки полых стеклоизделий, при этом лазерная установка содержит:

источник лазерного излучения;

систему для направления лазерного луча;

оптическую систему, содержащую фокусирующее средство, включающее в себя фокусирующий объектив;

механизм смещения положения фокусирующего средства в направлении оси лазерного луча; и

механизм смещения зоны воздействия лазерного излучения в точку на линии, смещенной от линии разделения в сторону от удаляемой части.

Механизм смещения зоны воздействия предпочтительно представляет собой механизм образования эксцентриситета между осью лазерного луча, выходящего из системы для направления лазерного луча, и осью фокусирующего средства.

В одном варианте выполнения механизм образования эксцентриситета выполнен в виде механизма типа «ласточкин хвост», установленного в фокусирующем объективе.

Кроме того, механизм смещения положения фокусирующего средства в направлении оси лазерного луча содержит механизм перемещения форсирующего объектива между первым положением и вторым положением.

Таким образом, главные особенности и преимущества предложенного решения заключаются в том, что обработка осуществляется: при постоянном числе оборотов; при изменяемой мощности лазерного излучения; при изменяемом размере пятна нагрева; при измененном положении пятна нагрева на втором этапе обработки; при температурах ≤ Тс; и при переменной плотности мощности в пятне нагрева.

При этом способ и установка согласно изобретению не имеют каких–либо ограничений в отношении вида стекла, из которого изготавливаются стеклоизделия, а также в отношении формы стеклоизделий.

Краткое описание чертежей

Ниже настоящее изобретение поясняется более подробно с помощью вариантов его осуществления, которые не являются ограничивающими и приведены только в качестве примера со ссылками на чертежи, на которых представлено:

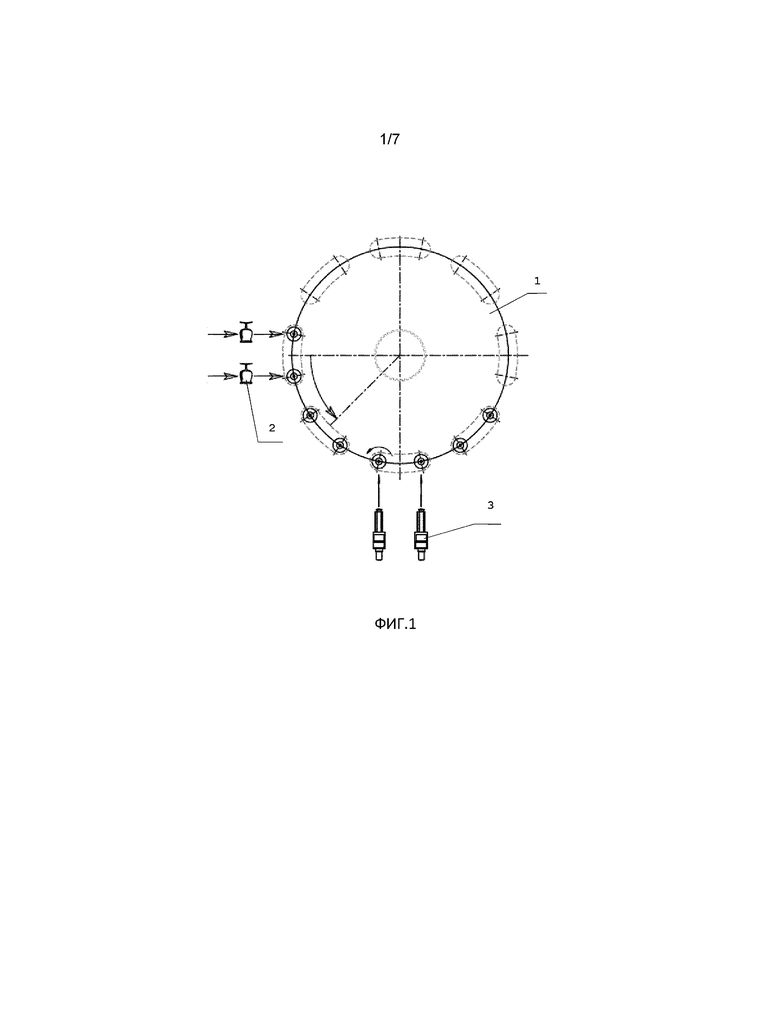

фиг.1 – узел вращения полых стеклоизделий;

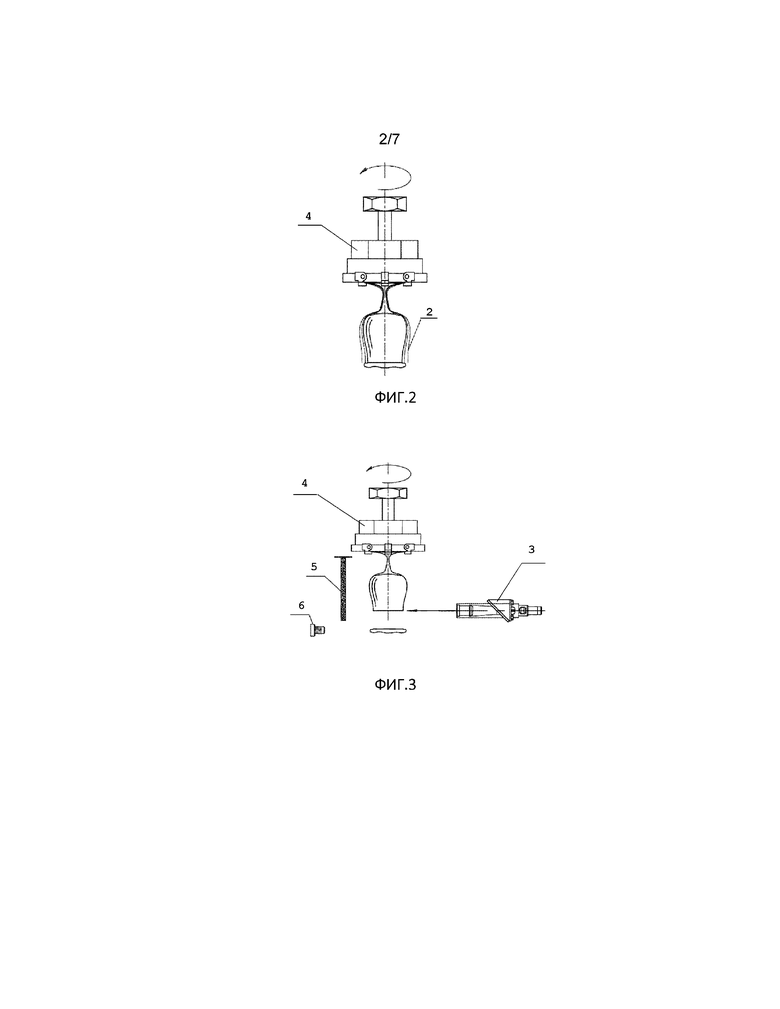

фиг.2 – зажимной патрон, удерживающий стеклоизделие;

фиг.3 – процесс отделения удаляемой части от вращающегося стеклоизделия;

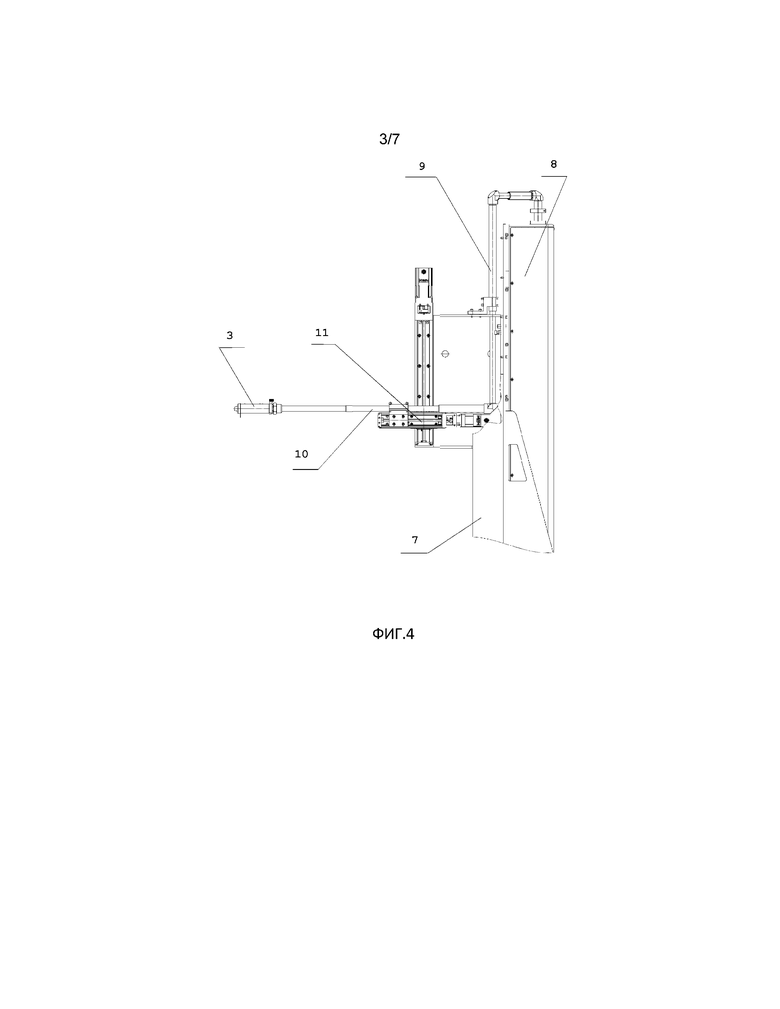

фиг.4 – общий вид лазерной установки для резки полых стеклоизделий;

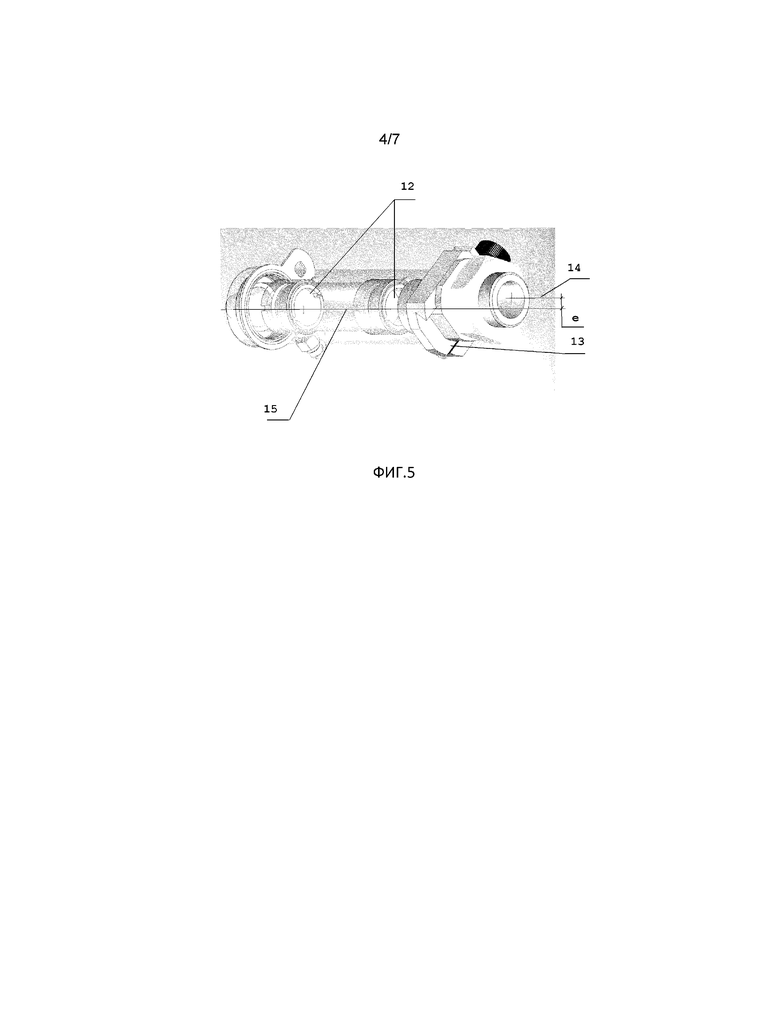

фиг.5 – фокусирующий объектив;

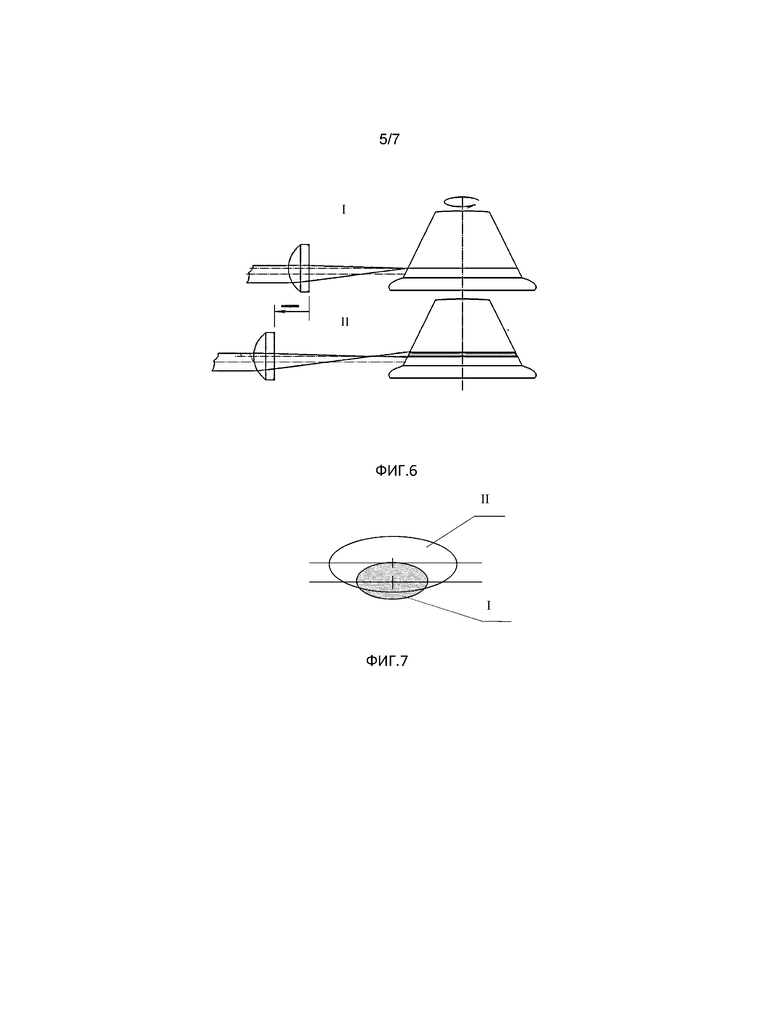

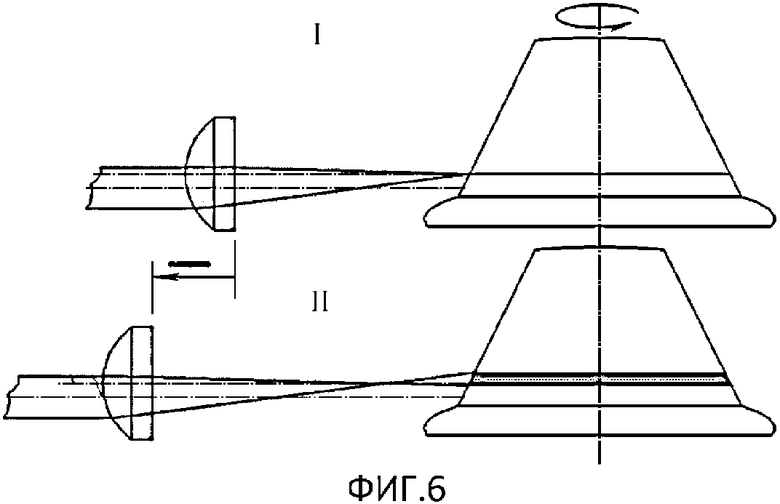

фиг.6 – схематичный вид, показывающий два положения линзы во время обработки стеклоизделия;

фиг.7 – схематичный вид, показывающий взаимное положение пятна лазера соответственно на первом и втором этапах обработки;

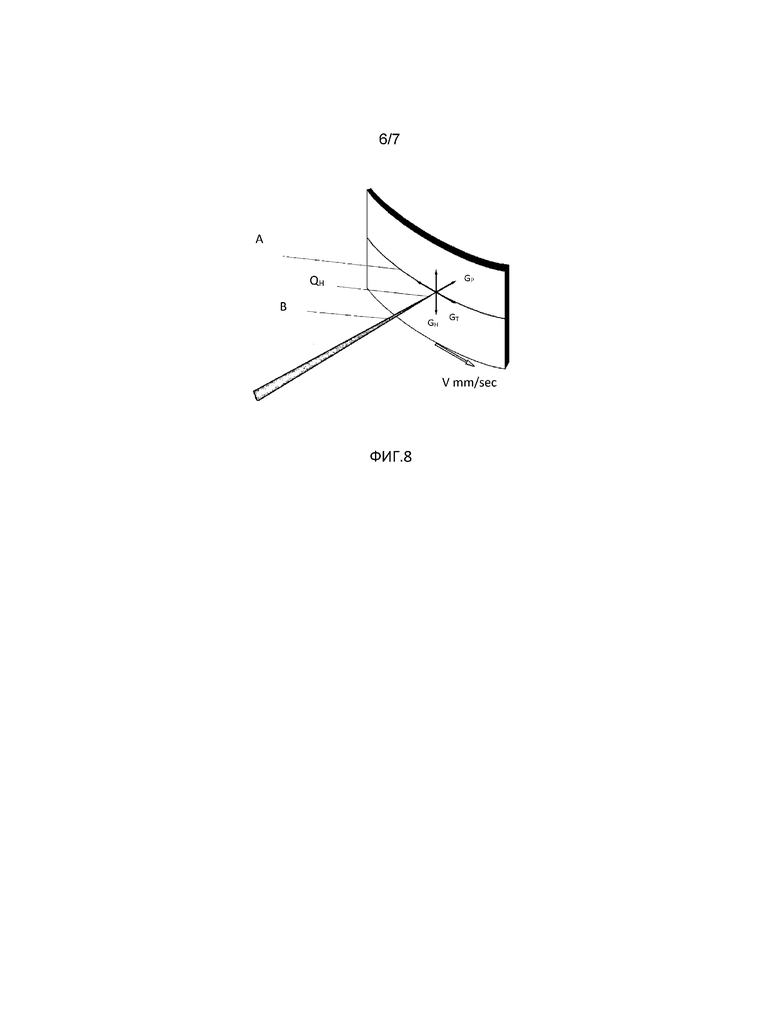

фиг.8 – физическая модель процесса лазерной термообработки полых стеклоизделий.

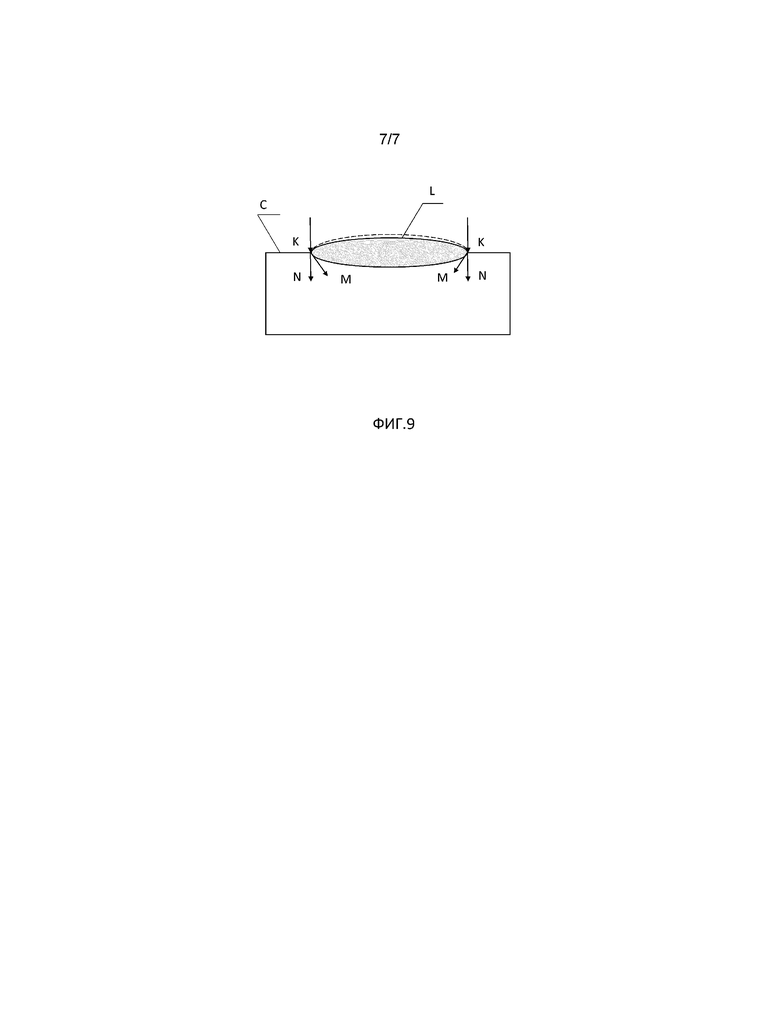

Фиг.9 – схема, показывающая напряжение на краю пятна нагрева в момент охлаждения зоны облучения.

Подробное описание

Рассматриваемая ниже лазерная установка для обработки полых стеклоизделий обычно интегрируется в промышленную линию для обработки стеклоизделий, например, такую, как одна из промышленных линий компании «Biebuyck», Бельгия, содержащую узел подачи полых стеклоизделий, узел вращения полых стеклоизделий и лазерную установку.

На фиг.1 схематично показан узел 1 вращения полых стеклоизделий, в который попарно загружаются стеклоизделия 2, которые перемещаются в позицию, в которой они обрабатываются с помощью двух схематично показанных двух фокусирующих объективов 3 лазерной установки, обсуждаемой ниже. В варианте, показанном на фиг.1, полые стеклоизделия 2 загружаются в узел 1 вращения и обрабатываются попарно. При этом должно быть понятно, что изделия могут также загружаться и обрабатываться поштучно с уменьшением производительности обработки примерно в два раза.

Как показано на фиг.2, обрабатываемые полые стеклоизделия 2 удерживаются в узле 1 вращения посредством зажимных патронов 4. Причем на фиг.2 схематично показано, что при вращении стеклоизделия в патроне 4 возникает колебание стенки изделия, составляющее ±0,002 мм, что существенно влияет на точность резки и на качество получаемой кромки стеклоизделия.

На фиг.3 схематично показан подробно обсуждаемый далее процесс отделения удаляемой части от вращающегося стеклоизделия 1, удерживаемого в зажимном патроне 4, с помощью фокусирующего объектива 3 лазерной установки. На фигуре также схематично показаны поглощающий экран 5 и датчик 6 обрезки.

На фиг.4 показан общий вид лазерной установки 7 для обработки полых стеклоизделий. Лазерная установка 1 включает в себя источник 8 непрерывного лазерного излучения (предпочтительно, включающую СО2 лазер мощностью 200–300 Вт), систему 9 транспортировки лазерного луча (выходной адаптер, юстировочные узлы, поворотные зеркала, защитные трубки), а также фокусирующую систему 10, содержащую фокусирующий объектив 3.

Фокусирующая система 3 имеет также устройство 11 регулировки положения фокусирующей системы, которое включает в себя механизмы перемещения фокусирующего объектива 3 по координатным осям, содержащие приводы и датчики. В частности, устройство 11 регулировки положения фокусирующей системы обеспечивает смещение фокусирующего объектива 3 вдоль оси лазерного луча, выполняемое на разных этапах обработки.

В настоящем изобретении предпочтительным является использование фокусирующего объектива с цилиндрической оптикой. Как показано на фиг.5, фокусирующий объектив 3 включает в себя корпус, в который соосно установлены две цилиндрические линзы 12 с разными радиусами кривизны, фокусирующие лазерный пучок во взаимно перпендикулярных плоскостях, таким образом, что одна из линз «сжимает» и фокусирует лазерный пучок в одной плоскости, а другая – в другой плоскости, позволяя получить в фокальной плоскости системы пятно нагрева нужной формы (предпочтительно, эллиптической) и нужного размера.

Кроме того, фокусирующая система 10 имеет механизм 13, обеспечивающий смещение пятна нагрева в сторону, противоположную удаляемой части относительно линии разделения – за счет создания эксцентриситета е между осью 14 лазерного луча и осью 15 линзы фокусирующего объектива. Предпочтительно, упомянутый механизм 8, обеспечивающий смещение пятна нагрева и создание эксцентриситета между осью 14 лазерного луча и осью 15 линз фокусирующего объектива, представляет собой механизм типа «ласточкин хвост» (как показано на фиг.2). Данный механизм позволяет установить ось 15 линз фокусирующего объектива с отклонением по отношению к оси 14 лазерного луча, что позволяет перемещать пятно нагрева вверх или вниз по отношению к линии нагрева.

Предпочтительно, указанное смещение пятна нагрева или относительное перемещение осей выполняется при вышеуказанном смещении фокусирующего объектива 3 вдоль оси лазерного луча.

Предпочтительно, лазерная установка 7 также содержит управляющий компьютер с программой, обеспечивающей реализацию алгоритма обработки, а также датчики наличия стеклоизделия на позиции резки, системы очистки и подачи сжатого воздуха в тракт лазерного луча, контроллер управления лазером в ручном режиме, и воздухопроводы для подвода воздуха в тракт лазерного луча.

Пример реализации способа

На примере работы представленной лазерной установки ниже приводится описание способа обработки полых стеклоизделий согласно изобретению.

Сначала стеклоизделие с конвейера автоматически загружается в самоцентрирующийся патрон 4 (фиг.2) узла 1 вращения полых стеклоизделий полуавтомата для обработки стеклоизделий, предусмотренного в упомянутой промышленной линии для обработки стеклоизделий, и по циклу полуавтомата подается к лазерной установке 7 на позицию лазерной резки.

Обработку или нагрев стеклоизделия осуществляют с помощью непрерывного лазерного излучения, которое осуществляется в два этапа.

Согласно одному примерному варианту выполнения способа (см. фиг.6), на первом этапе предварительной обработки фокусирующий объектив (показана только цилиндрическая линза) находится в первой позиции I, и лазерный луч первой мощности, составляющей 6–15% от максимально возможной, в течении приблизительно 0,4 сек направляют на поверхность стеклоизделия в точку, находящуюся на линии разделения, таким образом, чтобы при вращении стеклоизделия пятно нагрева, создаваемое лазерным излучением, образовало первую непрерывную зону воздействия лазерного излучения или полосу термонапряжений вдоль линии разделения, имеющую ширину от 0,4 до 2 мм. Например, эллиптическое пятно нагрева на первом этапе обработки может иметь размеры 0,4 × 1,0 мм.

На втором этапе отделения удаляемой части фокусирующий объектив 8 (например, приблизительно за 0,2 сек) перемещают на расстояние l в направлении удаления от стеклоизделия в позицию II (фиг.3), таким образом, что фокус смещается в сторону от стенки стеклоизделия. При этом мощность лазера увеличивают до 100% от максимально возможной мощности, и процесс нагрева продолжают до отделения от стеклоизделия удаляемой части (колпака). Время нагрева на этом этапе предпочтительно составляет t2 ≤ 0,9 tp (сек), где tp – общее время обработки. При этом лазерный луч второй мощности направляют на поверхность вращающегося стеклоизделия, смещая его посредством вышеупомянутого механизма 13 смещения в сторону, противоположную удаляемой части относительно линии разделения на расстояние, которое находится приблизительно в диапазоне 0,5–2,5 мм. Причем смещение осуществляют таким образом, чтобы центральная точка увеличенного и смещенного пятна нагрева находилась по существу на периферийной границе зоны термонапряжений, созданной на этапе предварительной обработки. При этом одновременно обеспечивают увеличение пятна нагрева за счет вышеуказанного смещения фокусирующего объектива 3 вдоль оси 14 лазерного луча, образуя таким образом вторую непрерывную зону воздействия лазерного излучения, имеющую ширину от 2 до 5 мм. При этом эллиптическое пятно нагрева на втором этапе обработки имеет размеры, составляющие, например, 2 × 5 мм.

После этого подается команда на выключение лазера, и фокусирующий объектив 5 за 0,2 сек возвращается в положение I (фиг.3). Далее цикл повторяется.

На фиг.6, показывающей два положения линзы во время обработки стеклоизделия, схематически показано обрабатываемое стеклоизделие, имеющее расширяющуюся форму. Расширяющееся стеклоизделие в виде бокала или рюмки, также как показанное выше стеклоизделие 2, в процессе обработки удерживается за ножку (вверх дном), и при этом от него отделяется обращенная вниз часть стеклоизделия.

Следует отметить, что имеются некоторые особенности при обработке стеклоизделий с разной геометрией. Так, при обработке стеклоизделий, имеющих наклонную или расходящуюся стенку, при попадании лазерного луча на стенку происходит его частичное отражение от поверхности. В частности, при попадании лазерного луча на стеклянную поверхность под углом, большим 30°, происходит отражение большей части энергии падающего луча. Поэтому, для повышения эффективности процесса нагрева, при обработке таких стеклоизделий на первом этапе обработки желательно формирование микротрещин, которые препятствуют отражению лазерного луча от стенки изделия. За счет этого, во–первых, создается концентратор поглощения лазерного луча, и во–вторых, задается граница и направление и направление распространение трещины, по которой отделяется удаляемая часть. Поэтому в показанном выше варианте согласно фиг.6 на первом этапе обработки выполняется скрайбирование поверхности стекла с образованием сетки мелких «посечек» в виде микротрещин, т.е. создается нарушение целостности стекла, не проходящее через всю толщину стекла.

С другой стороны, при обработке стеклоизделий с цилиндрической стенкой или незначительно изогнутой стенкой (как показано на фиг.2 и 3), когда лазерный луч направлен по существу перпендикулярно к поверхности стеклоизделия, вышеуказанная зона термонапряжений не обязательно должна содержать микротрещины. Как будет показано ниже, вспучивание материала, образующееся в данной зоне в результате обработки, является достаточным условием для ровного отделения удаляемой части по линии максимальных термонапряжений. Однако, из практических соображений, для стабильности процесса обработки, в этом случае также возможно формирование микротрещин, особенно при резке толстостенных стеклоизделий толщиной 2–3 мм.

Как правило, диаметр лазерного луча выбирают таким образом, чтобы он совпадал с толщиной стенки обрабатываемого стеклоизделия.

Ниже механизм образования термонапряжений или микротрещин поясняется более подробно с рассмотрением физической модели процесса обработки.

Физическая модель процесса лазерной обработки полых стеклоизделий.

Резка (отделение удаляемой части) осуществляется воздействием на стеклоизделие сфокусированного лазерного луча (например, с длиной волны λ=1064 нм и с использованием СО2 лазера) и созданием в стекле термонапряжений (Gтн) в узкой локальной зоне. Когда термонапряжения превышают предел прочности стекла (Gпр) (т.е., когда Gтн > Gпр), происходит развитие термотрещины и отделение колпака стеклоизделия. Данный процесс проходит без возгонки материала с поверхности стеклоизделия.

Силы, действующие во время процесса лазерной обработки полых стеклоизделий, показаны на фиг.4, где:

Gн – силы, действующие по нормали к линии нагрева, которые собственно и приводят к образованию сквозной термотрещины, при превышении ими Gпр (предела прочности материала на разрыв);

Gр – радиальные силы, которые действуют в плоскости линии нагрева, и которые практически не влияют на процесс образования трещин;

Gт – тангенциальные силы, которые действуют вдоль линии нагрева, при этом их избыточная величина негативно влияет на качество образующейся кромки, и при их превалировании в процессе обработки они ведут к перегреву изделия по линии нагрева до температур выше температуры стеклования (Тст) и образованию множественных микротрещин, расположенных перпендикулярно линии нагрева.

Условиями хрупкого термораскалывания являются следующие:

а) ΔТ ≤ Тн ≤ Тст, где

ΔТ – предел термостойкости (90–170°С)

Тн – максимальная температура нагрева (170–425°С)

Тст – температура стеклования (425–600°С); и

б) Gпр ≤ Gтн, где

Gпр – предел прочности образца на растяжение (кг/мм²);

Gтн – достигнутая в процессе обработки величина термонапряжений.

Условием получения качественной поверхности реза является Gн/Gт = 1.

Наиболее эффективно подвергаются хрупкому терморазрушению стекла, у которых отношение Тст/ΔТ является более высоким.

ΔТ – зависит от многих факторов: химического состава, модуля упругости, коэффициента температурного расширения, формы изделия, состояния поверхности и т.д. Т.е. повысить эффективность и стабильность процесса можно уменьшением ΔТ, а сделать это, в нашем случае, можно только изменив качество поверхности стеклоизделия – «разупрочнив» ее посредством нанесения множественных дефектов.

Направление развития микротрещин (перпендикулярно линии нагрева) и их величина обусловлены превалированием при данных параметрах нагрева тангенциальных термонапряжений Gт (фиг.4). Тем самым, нарушается целостность поверхности стеклоизделия и уменьшается термостойкость изделия ΔТ, что особенно актуально для тонкостенных изделий (0,8–1,5 мм). Это способствует стабильности процесса термораскалывания и получению хорошего качества кромок реза.

Зная вышеперечисленные законы и зависимости, авторы настоящего изобретения построили алгоритм резки следующим образом. Цикл резки по–прежнему осуществляется в два этапа, различных по применяемым параметрам нагрева: времени воздействия (нагрева) t(c); мощности лазерного излучения W(Вт); плотности мощности Р=W/S (Вт/мм²); диаметра и формы пятна нагрева (мм); положения пятна нагрева относительно образованной зоны термонапряжений.

Причем согласно настоящему способу на обоих этапах число оборотов n изделия относительно лазерного луча является постоянным и, в зависимости от диаметра стеклоизделия, n=4–7 об/сек.

Как было показано ранее, на втором этапе фокусирующая система перемещается на позицию II (фиг.6). На фиг.7 схематично показано взаимное положение пятна лазера соответственно на первом этапе (I) и втором этапе (II) обработки. Поскольку пятно нагрева увеличивается, и плотность мощности в нем уменьшается: Р=W/S (Вт/мм²). Как упоминалось, мощность лазерного излучения в пятне нагрева повышается до 100%. Однако плотность мощности при этом все равно будет в несколько раз ниже, чем на первом этапе.

Главной отличительной особенностью настоящего способа является то, что пятно нагрева смещают относительно линии термонапряжений в сторону, противоположную удаляемой части относительно линии разделения. Это способствуют росту Gн, а также выполнению условий хрупкого терморазрушения (описанных выше), образованию сквозной трещины, выполнению условий получения качественной поверхности разделения при Gн/Gт = 1, и реализации процесса резки с заданными временем цикла, производительностью и качеством.

Остальные параметры процесса нагрева могут регулироваться в зависимости от различных условий обработки (например, вида и толщины стекла). К таким параметрам относятся: время нагрева; мощность лазерного излучения W (Вт); плотность мощности в пятне нагрева Р=W/S (Вт/мм²); размер и конфигурация пятна нагрева d (мм²); чисто оборотов n стеклоизделия (об/сек); а также время экспозиции tex=d/v (сек), где d – диаметр лазерного луча (мм) и v – скорость перемещения лазерного луча вдоль линии нагрева (мм/сек).

Напряжения в области края пятна нагрева в момент охлаждения зоны облучения

На вышеуказанном первом этапе предварительной обработки, в результате воздействия лазерного луча на поверхность стеклоизделия, в нем по линии разделения возникает вспучивание поверхности стекла, с образованием зоны воздействия лазерного излучения, которая в сечении имеет вид искривленной поверхности, как схематично показано на фиг.9. При этом, в результате вспучивания, в точках «К» (по обе стороны от зоны воздействия) возникает перегиб между плоскостью стекла и упомянутой искривленной поверхностью. Как будет показано ниже, данные точки являются упомянутыми выше критическими местами, где могут возникать микротрещины в стекле.

Причину возникновения искривленной поверхности можно объяснить следующим образом. После прекращения облучения, осуществляемого на вышеуказанном первом этапе, происходит резкое охлаждение поверхности стекла в области пятна нагрева. При охлаждении происходит изменение знака напряжений на поверхности стекла на противоположный. Это связано с тем, что материал в нагретой зоне за счет высокой скорости охлаждения затвердевает. Так как внутренние разогретые слои остывают медленнее, чем поверхностные слои, и стремятся сократиться до первоначального состояния, а затвердевшие поверхностные слои этому препятствуют, то, как следствие, на поверхности стекла создаются сжимающие напряжения, а во внутренних слоях растут радиальные напряжения растяжения. Другими словами, облученный объем уже не в состоянии вернуться к исходным размерам, поэтому в поверхностном слое стекла остается «закаленная» зона, имеющая в поперечном сечении форму эллипса.

Представленная на фиг.9 схема показывает напряжения, возникающие на краю пятна нагрева в момент охлаждения зоны облучения. В частности, показано, что на поверхности С стекла в точке К (точка критического напряжения) одновременно возникает напряжение N поверхности от изгиба и напряжение M напряжение растяжения от охлаждения (пунктирной линией показано уменьшение вспучивания в результате охлаждения). Кроме того, на поверхности вспученного участка возникает напряжение L сжатия. Причем величина напряжений внутренних слоев, суммируясь с деформационными напряжениями изгиба в точке К, создает в этой точке момент вращения и создает, таким образом, самые высокие по величине напряжения, приводящие в дальнейшем к возникновению трещины и отделению удаляемой части от стеклоизделия. При этом, поскольку в предложенном способе воздействие лазерного излучения осуществляется только на верхнюю периферийную границу (левая точка К на фиг.9) полученной на первом этапе зоны термонапряжений, то образование микротрещин и последующее отделение удаляемой части происходит только по линии, проходящей через вышеуказанную точку К, расположенную не со стороны удаляемой части.

Для специалистов в данной области техники должно быть очевидным, что предложенное техническое решение не ограничено вариантами осуществления, представленными выше, и что в него могут быть включены изменения в пределах объема притязаний формулы изобретения, приведенной ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

| СПОСОБ РЕЗКИ ПОЛЫХ СТЕКЛОИЗДЕЛИЙ | 1991 |

|

RU2015119C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528287C2 |

| СПОСОБ РЕЗКИ ПОЛЫХ СТЕКЛОИЗДЕЛИЙ | 1991 |

|

RU2015118C1 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ ХУДОЖЕСТВЕННО-ГРАФИЧЕСКОЙ ОТДЕЛКИ ПОВЕРХНОСТИ СТЕКЛОИЗДЕЛИЙ | 1998 |

|

RU2175648C2 |

| Способ и устройство для лазерной резки материалов | 2016 |

|

RU2634338C1 |

| Способ резки стеклянных трубок и устройство для его осуществления | 1989 |

|

SU1784596A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПОД ДЕЙСТВИЕМ ТЕРМОУПРУГИХ НАПРЯЖЕНИЙ | 2011 |

|

RU2479496C2 |

| СПОСОБ ДИАГНОСТИКИ ДЕФЕКТОВ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2014 |

|

RU2581441C1 |

Группа изобретений относится к обработке стеклоизделий, а именно к способу обработки полых стеклоизделий и лазерной установке для его осуществления. Технический результат заключается в повышении качества края стеклоизделия, получаемого при отделении удаляемой части, чтобы практически полностью исключить или свести к минимуму дальнейшую обработку края. Согласно способу обработки полых стеклоизделий с помощью воздействия лазерного излучения от вращающегося стеклоизделия отделяют удаляемую часть вдоль заданной линии разделения. Указанный способ включает: первый этап предварительной обработки и второй этап отделения удаляемой части. На первом этапе работающий в непрерывном режиме лазерный луч направляют на поверхность вращающегося стеклоизделия в точку на линии разделения, чтобы задать вдоль линии разделения первую непрерывную зону воздействия лазерного излучения. На втором этапе работающий в непрерывном режиме лазерный луч направляют на поверхность вращающегося стеклоизделия в точку на линии, смещенной от линии разделения в сторону от удаляемой части, чтобы задать вдоль упомянутой смещенной линии вторую непрерывную зону воздействия лазерного излучения. Упомянутая смещенная линия находится на периферийной границе первой непрерывной зоны воздействия, и вторая непрерывная зона воздействия имеет большую ширину, чем первая непрерывная зона воздействия. 2 н. и 15 з.п. ф-лы, 9 ил.

1. Способ обработки полых стеклоизделий, при котором с помощью воздействия лазерного излучения от вращающегося стеклоизделия отделяют удаляемую часть вдоль заданной линии разделения, при этом способ включает:

первый этап предварительной обработки, при котором работающий в непрерывном режиме лазерный луч направляют на поверхность вращающегося стеклоизделия в точку на линии разделения, чтобы задать вдоль линии разделения первую непрерывную зону воздействия лазерного излучения; и

второй этап отделения удаляемой части, при котором работающий в непрерывном режиме лазерный луч направляют на поверхность вращающегося стеклоизделия в точку на линии, смещенной от линии разделения в сторону от удаляемой части, чтобы задать вдоль упомянутой смещенной линии вторую непрерывную зону воздействия лазерного излучения, причем упомянутая смещенная линия находится по существу на периферийной границе первой непрерывной зоны воздействия, и вторая непрерывная зона воздействия имеет большую ширину, чем первая непрерывная зона воздействия.

2. Способ по п.1, в котором на втором этапе используют лазерное излучение с большей мощностью, по сравнению с мощностью лазерного излучения на первом этапе, причем мощность лазерного излучения на первом этапе составляет 6–15% от мощности лазерного излучения на втором этапе.

3. Способ по п.1, в котором на первом этапе осуществляют воздействие непрерывным лазерным излучением с первой плотностью мощности в пятне нагрева, и на втором этапе осуществляют воздействие непрерывным лазерным излучением со второй плотностью мощности, более низкой, чем первая плотность мощности.

4. Способ по п.1, в котором на первом этапе воздействие непрерывным лазерным излучением осуществляют в течение первого заданного периода времени, и на втором этапе воздействие непрерывным лазерным излучением осуществляют в течение второго заданного периода времени, который превышает первый заданный период времени.

5. Способ по п.4, в котором первый заданный период времени составляет 0,05–0,15 от всего времени обработки и второй заданный период времени составляет 0,85–0,95 от всего времени обработки.

6. Способ по п.1, в котором на втором этапе воздействие непрерывным лазерным излучением осуществляют при температуре, которая меньше или равна температуре стеклования Тс.

7. Способ по п.1, в котором на обоих этапах обработки скорость вращения стеклоизделия относительно лазерного луча является постоянной и, в зависимости от диаметра стеклоизделия, составляет 4–7 об/сек.

8. Способ по п.1, в котором ширина первой непрерывной зоны воздействия составляет от 0,4 до 2 мм и ширина второй непрерывной зоны воздействия составляет от 2,0 до 5,0 мм.

9. Способ по п.1, в котором на первом этапе в непрерывной зоне воздействия создают микротрещины, расположенные перпендикулярно линии разделения.

10. Способ по п.1, в котором на первом и втором этапах используют один и тот же лазерный луч.

11. Способ по п.10, в котором большую ширину второй непрерывной зоны воздействия получают за счет смещения фокуса лазерного луча по оси лазерного луча в направлении удаления от обрабатываемого стеклоизделия посредством перемещения фокусирующего объектива оптической системы между первым положением и вторым положением.

12. Способ по п.10, в котором указанное направление второй непрерывной зоны воздействия в точку на линии, смещенной от линии разделения в сторону от удаляемой части, обеспечивают за счет использования фокусирующего объектива оптической системы с по меньшей мере одной цилиндрической линзой, при этом лазерный луч направляют в фокусирующий объектив по оси, расположенной с эксцентриситетом к оси линзы.

13. Способ по п.1, в котором на этапе отделения дополнительно изменяют форму сечения лазерного луча.

14. Лазерная установка для осуществления способа обработки полых стеклоизделий по любому из пп.1–13, содержащая:

источник лазерного излучения;

систему для направления лазерного луча;

оптическую систему, содержащую фокусирующее средство, включающее в себя фокусирующий объектив;

механизм смещения положения фокусирующего средства в направлении оси лазерного луча; и

механизм смещения зоны воздействия лазерного излучения в точку на линии, смещенной от линии разделения в сторону от удаляемой части.

15. Лазерная установка по п.14, в которой механизм смещения зоны воздействия представляет собой механизм образования эксцентриситета между осью лазерного луча, выходящего из системы для направления лазерного луча, и осью фокусирующего средства.

16. Лазерная установка по п.15, в которой механизм образования эксцентриситета выполнен в виде механизма типа «ласточкин хвост», установленного в фокусирующем объективе.

17. Лазерная установка по п.14, в которой механизм смещения положения фокусирующего средства в направлении оси лазерного луча содержит механизм перемещения фокусирующего объектива между первым положением и вторым положением.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПОД ДЕЙСТВИЕМ ТЕРМОУПРУГИХ НАПРЯЖЕНИЙ | 2011 |

|

RU2479496C2 |

| SU 1721995 A1, 27.02.1996 | |||

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

Авторы

Даты

2020-04-23—Публикация

2019-08-29—Подача