Объектом изобретения являются новые органические гели типа резорцин-формальдегидных (называемых RF-гелями), а также углеродсодержащие материалы с регулируемой пористостью, получаемые пиролизом. Такие материалы могут применяться, в частности, для производства электродов.

Документ WO 2007/024241 описывает способ получения пористого углеродсодержащего материала. Согласно этому способу, образуют смесь углеродсодержащего предшественника, такого, например, как резорцин, и блочного полимера, чтобы образовать структурированный материал. Затем углеродсодержащий предшественник сшивают формальдегидом, затем все это подвергают пиролизу. Получают углеродсодержащий материал, снабженный организованной наноструктурой, поры которого имеют однородный размер, который может варьироваться от 4 до 100 нм.

Однако этот способ осуществляют в органической среде, что потенциально может привести к загрязнению окружающей среды, при этом способ является сложным из-за проблем со смешиваемостью компонентов, он является капиталозатратным и характеризуется низким выходом. Наконец, полученные продукты не являются удовлетворительными в полной степени.

Документ Chem. Mater. 2002, 14, 1665-1670 описывает получение мезопористых углеродсодержащих материалов. В способе используют микросферы полистирола в смеси с водной суспензией резорцин-формальдегидной смолы. Полистирольный латекс вызывает образование пор размерами от 50 до 100 нм, что приводит к низкой полной емкости.

Документ FR-1 097 512 описывает способ получения губок на основе латекса и резорцин/формальдегидной смолы. Латекс и смола смешиваются с различными добавками, затем смесь превращают в гель и вулканизуют.

Документ FR-0 961 294 относится к способу усиления латексных смесей. Латекс смешивают со смолой, затем превращают в гель и сушат.

Документ J. Adhesion, 1984, vol. 16, p. 179-216 относится к адгезивным композициям на основе латекса и смеси резорцина с формальдегидом. Речь идет об исследовании структуры этих материалов и их фундаментальных свойств.

Документ Journal of non crystalline Solids, 353 (2007), 2893-2899 описывает углеродсодержащий материал, полученный из резорцин-формальдегидной смолы и латекса ПММА. Сначала формируют гель, который сушат, а затем подвергают пиролизу. Латекс позволяет получить углеродсодержащий материал с мезопористой структурой. Упоминается наличие графитовой структуры, но рентгеновский спектр не позволяет обнаружить такую структуру.

Документ US-4,873,218 описывает ксерогели типа RF малой плотности и их пиролиз, приводящий к вспененному углероду также низкой плотности. Эти ксерогели предназначены для применения в качестве звуко- и/или теплоизоляционного материала, в области физики высоких энергий, в катализе или для получения ионообменных смол.

Эти материалы получены способом, включающим в себя смешение реагентов и их полимеризацию с помощью основного катализатора в водной среде, замену растворителя на органический растворитель и сушку в сверхкритической среде CO2. Такой способ является очень затратным и плохо подходит для к промышленного масштаба, в частности, так как он предполагает использование очень больших количество органических растворителей.

Кроме того, материалы, полученные после пиролиза, имеют очень высокую пористость (и, стало быть, низкую плотность), что выражается в неудовлетворительных характеристиках электропроводности.

Предлагались различные усовершенствования этого способа и этих материалов:

- Конвекционная сушка, которая образует ксерогели RF (C. Lin и A. Ritter, Carbon 35 (1997) 1271), с последующим пиролизом приводит к углеродным ксерогелям, которые особенно интересны, так как, с одной стороны, преимуществом конвекционной сушки является ее простота и низкая стоимость, а с другой стороны, материалы сохраняют очень хорошие структурные и текстурные характеристики, что позволяет использовать их в виде порошка (C. Lin et al, J. Electrochem. Soc. 146 (1999) 3639) или как монолиты (N. Job et al, Carbon 43 (2005) 2481).

- Изменение некоторых параметров синтеза (pH, содержание реагентов и т.д.) или после синтеза (физическая или химическая активация) позволяет устанавливать и контролировать конечные структурные, текстурные и механические свойства углеродных ксерогелей (удельная поверхность, объем пор, плотность и т.д.) (E.J. Zanto et al, Ind. Eng. Chem. Res. 41 (2002) 3151).

- Некоторые добавки (неорганические соли) были использованы при составлении композиций гелей-предшественников, чтобы при необходимости модифицировать поверхностный состав конечных углеродов (N. Job et al, Carbon 42 (2004) 3217).

- Документ WO 01/19904 описывает мезопористый углеродсодержащий материал, полученный полимеризацией системы резорцин/формальдегид в присутствии ПАВа, а затем обработкой полученного геля пиролизом. Соответствующими приложениями являются производство электродов сверхвысокой емкости и смол для хроматографии.

Однако удельные емкости материалов, описанных в уровне техники, еще можно улучшить.

Удельная емкость, измеряемая в документах предшествующего уровня техники (в частности, в WO 01/19904), рассчитывается на сухую массу материала. Однако этот способ расчета не может считаться удовлетворительным, так как не характеризует свойства материала, когда он применяется в качестве электрода.

Лучшее соответствие между численной количественной оценкой и реальными характеристиками может быть получено, если оценивать полную удельную емкость материала, которая учитывает объем пор этого материала.

Одна из целей, которые достигаются изобретением, это получение материалов из геля типа RF после этапа пиролиза, причем эти материалы имеют полную удельную емкость выше удельной емкости материалов предшествующего уровня. Стремились также получить углеродсодержащие материалы, снабженные графитовой структурой. Аморфный углерод имеет низкую электропроводность. При получении электродов для емкостей, аморфный углерод обычно нужно смешивать с графитным углеродом или металлическими частицами, чтобы повысить его электропроводность. Таким образом, выгода иметь частично графитизированную структуру состоит в том, что уменьшается удельное сопротивление монолитного углерода, полученного простым способом, не требующим смешения.

Эти материалы, способы их получения и их применение описываются ниже.

Этой цели удалось достичь, в частности, благодаря контролю пористости, позволяющему получить углеродсодержащие материалы, пористость которых отличается от пористости материалов предшествующего уровня техники.

Пористые материалы характеризуют размером пор, которые они содержат.

Материалы, у которых диаметры пор ниже 2 нм, называются микропористыми. Те, у которых диаметры пор составляют от 2 до 50 нм, называются мезопористыми. И, наконец, материалы, поры которых имеют диаметр больше 50 нм, считаются макропористыми.

Способ, описанный в WO 01/19904, приводит к углеродсодержащиим материалам, в основном мезопористым, причем выбор пор этого типа позволяет предположить оптимизацию удельной емкости материала.

Настоящее изобретение основано на утверждении, что углеродсодержащий материал, снабженный контролируемой пористостью, содержащий систему пор, часть из которых является мезопористыми, и у которых полный объем пор снижен, позволяет улучшить характеристики этих материалов по сравнению с материалами уровня техники, в частности, когда они применяются в качестве электродов.

Кроме того, большая часть углеродсодержащих материалов предшествующего уровня техники имеет ограниченную механическую прочность, которая не позволяет осуществлять их механическую обработку. Чтобы получить электроды из таких материалов, нужно сначала измельчить их в порошок, который затем прессуют в смеси со связующим, чаще всего фторполимером. Так как связующее является непроводящим материалом, удельная емкость таких электродов снижена и является меньше, чем была бы у этих же углеродных материалов, если бы они находились в форме монолита.

Поэтому стоит задача разработать материал, который одновременно имел бы высокую плотность и, таким образом, высокую механическую прочность, а также высокую полную удельную емкость. Изобретение относится, в частности, к монолитному углеродсодержащему материалу, пригодному для механической обработки.

Кроме того, стоит задача разработки продуктов и способов, которые были бы экономичными и осуществление которых было бы простым, чтобы их было можно применять в промышленном масштабе.

Объектом изобретения являются полимерные гели с контролируемой пористостью, способ их получения, их применение для получения монолитных углеродсодержащих материалов, имеющих повышенную механическую прочность, высокую полную удельную емкость и, таким образом, высокую электропроводность. Объектом изобретения являются электроды, полученные из этих углеродсодержащих материалов.

Первым объектом изобретения является гель из по меньшей мере одного гидрофильного полимера и по меньшей мере одного латекса, причем полимер и латекс совместно поперечно сшиты.

Под гелем понимается смесь коллоидного материала и жидкости, который образуется самопроизвольно или под действием катализатора путем флокуляции и коагуляции коллоидного раствора.

Объектом изобретения является также ксерогель из по меньшей мере одного гидрофильного полимера и по меньшей мере одного латекса, причем полимер и латекс совместно поперечно сшиты.

Под ксерогелем понимается гель, в котором летучий растворитель испарился, с образованием более твердой структуры и уменьшением объема.

Под гидрофильным полимером понимается или водорастворимый полимер, или диспергируемый в воде полимер.

Под растворимым в воде полимером понимается полимер, который можно растворить в воде без добавления присадок (в частности, ПАВ).

Диспергируемым в воде полимером является полимер, способный образовать дисперсию, когда его смешивают с водой.

Характеристики растворимости или диспергируемости полимера в воде могут меняться в зависимости от различных параметров, таких, как температура и pH воды.

Из полимеров, подходящих для настоящего изобретения, можно назвать следующие системы: гидрохинон/резорцин/формальдегид, флороглюцин/резорцин/формальдегид, кахетин/резорцин/формальдегид, поливинилхлорид, фенол/формальдегид, полиаминофенол/бензальдегид, эпоксифенол/формальдегид, фенол/бензальдегид, оксидированный полистирол, полифурфуриловый спирт, поливиниловый спирт, полиакрилонитрил, поливинилиденхлорид, целлюлоза, полибутилен, ацетат целлюлозы, меламин/формальдегид, поливинилацетат, этилцеллюлоза, эпоксидные смолы, акрилонитрил/стирол, полистирол, полиамид, полиизобутилен, полиэтилен, полиметилметакрилат и дивинилбензол/стирол.

Предпочтительно, полимеры, использующиеся в изобретении, являются полимерами типа полигидроксибензол/формальдегид, то есть полимерами, полученными в результате поликонденсации по меньшей мере одного мономера типа полигидроксибензола и по меньшей мере одного формальдегидного мономера.

В этой реакции полимеризации может участвовать более двух разных мономеров, причем дополнительные мономеры могут быть мономерами полигидроксибензольного типа или нет.

Полигидроксибензолы, подходящие для осуществления изобретения, предпочтительно представляют собой ди- или тригидроксибензолы, предпочтителен резорцин (1,3-дигидроксибензол) или смесь резорцина с другим соединением, выбранным из кахетина, гидрохинона, флороглюцина.

Полимерная система, предпочтительно система резорцин/формальдегид, смешивают с латексом.

Под латексом подразумевают водную дисперсию эластомера. Согласно изобретению предпочтительно использовать латекс с pH от 3 до 7,5, предпочтительно от 5,5 до 7,5.

Предпочтительно, латекс является азотсодержащим латексом, то есть латексом, содержащим азотированные группы, такие, как нитрильная, азо-, амино-, амидо-группы.

Предпочтительно, азотсодержащий латекс характеризуется количеством азотсодержащих мономеров, составляющим от 2 до 90 моль % от всех мономеров латекса. Эти количества оцениваются на активном материале, исключая воду, в которой диспергирован латекс.

Согласно изобретению, латекс может быть смесью по меньшей мере двух латексов, одного азотсодержащего латекса и одного латекса, не содержащего азот. Предпочтительно, азотсодержащий латекс составляет от 5 до 100 мас.% от массы латекса.

Из латексов, подходящих для изобретения, можно назвать: нитрильные каучуки, сополимеры акрилонитрила и бутадиена (NBR), гидрированные сополимеры акрилонитрила и бутадиена (HNBR), сополимеры стирола и акрилонитрила (SAN), тройные сополимеры акрилонитрила, бутадиена и стирола (ABS), тройные сополимеры стирола, акрилонитрила и стирола (SAS), полиуретановые эластомеры. Эти полимеры могут находиться в виде латекса или при необходимости суспензии частиц или волокон. Они могут быть предварительно частично сшиты или нет и могут находиться в форме микрогелей.

Такие продукты выпускаются в продажу под следующими названиями: NIPOL®, LIPOLAN®, PERBUNAN-N®. Продукты: гидрированный NBR (HNBR), карбоксилированный NBR (XNBR) и HXNBR производятся компаниями Polymer Latex, Lanxess, Sumitomo и Nippon Zeon.

Акрилонитрилстирольные латексы (SAN) описаны в Colloid and Polymer Science (1975) vol 253 pp 538-54, бутадиенстирольные латексы ABS со структурой ядро-оболочка описаны в US 6753382.

К этой композиции геля или ксерогеля можно добавлять другие соединения, которые дадут повышенное содержание продуктов пиролиза, такие, как полимеры на основе углеводов (целлюлоза, гемицеллюлоза, вискоза, полисахариды), полиакрилонитрилы (в виде суспензии или волокон) или полиимиды амидной кислоты (Torlon ® Ai10, выпускаемый фирмой Solvay в растворе).

В геле или ксерогеле согласно изобретению компоненты присутствуют в следующих количествах:

Мольное соотношение между полигидроксибензолом, обозначенным R, который предпочтительно является резорцином, и формальдегидом, обозначенным F, составляет 0,4≤R/F≤0,6, предпочтительно 0,45≤R/F≤0,55. Предпочтительно R/F≈0,5.

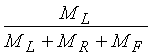

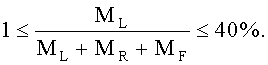

Соотношение между массой латексных частиц (ML) и суммой масс всех компонентов ML+MR+Mp, где MR = масса полигидроксибензола (предпочтительно резорцина), Mp = масса формальдегида, находится в следующих пределах:

причем предпочтительно это отношение составляет от 1 до 40%, еще более предпочтительно от 1 до 30%, выгодно от 2 до 15%, чтобы способствовать повышению плотности продукта и, тем самым, его механической прочности.

В этом расчете оценивается масса латексных частиц ML без растворителя. Масса латексных частиц рассчитывается, вычитая массу воды из полной массы дисперсии латекса.

Объектом изобретения является, кроме того, способ получения ксерогеля из по меньшей мере одного гидрофильного полимера и по меньшей мере одного латекса, сшитых совместно, таких, как описанные выше, причем этот способ содержит этапы:

(i) смешение в водном растворе мономеров, входящих в состав гидрофильного полимера;

(ii) введение латекса и перемешивание;

(iii) добавление водного раствора основания, чтобы установить pH до значения, составляющего от 5,5 до 7,5;

(iv) образование геля, предпочтительно нагреванием;

(v) сушка.

Смешение мономеров на этапе (i) производится при указанных выше соотношениях. Полное количество воды (включая воду латекса и возможных добавок) выбирается так, чтобы иметь отношение масс MR/MW≤1,4, где MR - масса мономеров типа полигидроксибензола (предпочтительно резорцин), и Mw - масса воды.

Факультативно можно предусмотреть замену части воды растворителем, смешиваемым с водой, таким, как метанол, этанол, изопропанол, ацетон, ацетонитрил, диметилформамид, диметилсульфоксид, диоксан, тетрагидрофуран, гексаметилфосфотриамид. Количество органического растворителя благоприятно ниже 20 мас.% в расчете на полную массу растворителя.

Вместе с введением латекса или перед этапом (iii) можно предусмотреть добавление к смеси одной или несколько добавок, которые могут быть выбраны из металлических частиц, ПАВ, минеральных или органических наполнителей, аэрогелей, загустителей.

Из металлических частиц можно назвать соли лития, соли бора.

Из ПАВ можно выбрать катионный ПАВ, неионный или анионный ПАВ, как, например, четвертичный аммоний, алкилсульфат или алкилсульфонатат, полиоксиэтилен.

Из аэрогелей можно назвать продукты, описанные в US-5,508,341, которые находятся в виде микросфер, или продукты, описанные в US-4, 873,218, которые вводятся в виде порошка.

Из минеральных или органических наполнителей можно назвать сажу, углеродные нанотрубки, частицы алюминия, никеля, палладия, платины, полые стеклянные шарики, частицы кремнезема, покрытые металлом.

Из загустителей можно назвать полиэтиленгликоли.

Основный водный раствор благоприятно является раствором минерального основания, такого, как карбонат. Например, можно использовать 1М раствор Na2CO3.

Переход pH через значение, составляющее от 5,5 до 7,5, сопровождаемый нагревом, или за которым следует нагрев, влечет образование геля. Нагревание благоприятно производится при постоянном объеме, предпочтительно под давлением, например, прожаривая в закрытом резервуаре. В промышленном масштабе нагрев может проводиться при контролируемом давлении. Длительность нагревания благоприятно составляет от 24 до 72 часов, а температура составляет от 70 до 90°C.

Полученный так гель затем сушат. Можно предусмотреть различные способы сушки: либо нагревом в потоке газа, чтобы облегчить испарение (конвекционная сушка), либо лиофилизацией или сушкой в сверхкритической среде CO2.

Предпочтительно выбирают применение конвекционной сушки, которая является наименее дорогостоящей.

В таком случае получают ксерогель гидрофильного полимера и латекса, предпочтительно ксерогель резорцин-формальдегид (RF)/латекс.

Способ по изобретению, в отличие от способов предшествующего уровня, позволяет получить ксерогели повышенной плотности, в частности, с плотностью больше или равной 1,5.

Ксерогель согласно изобретению отличается от ксерогелей уровня техники присутствием азотсодержащих групп, так как сам латекс имеет азотсодержащие группы.

Такой материал выглядит как гель, он подходит для применения в качестве звуко- или теплоизоляционного материала.

Другим объектом изобретения является углеродсодержащий материал, который может быть получен пиролизом ксерогеля по изобретению.

Углеродсодержащий материал согласно изобретению является углеродным монолитом, содержащим графит.

Графит является аллотропной формой углерода, характеризующейся слоями атомов в гексагональной упаковке.

Предпочтительно, углеродсодержащий материал по изобретению содержит от 0,1 до 20%, предпочтительно от 0,5 до 10% графита по массе относительно полной массы материала.

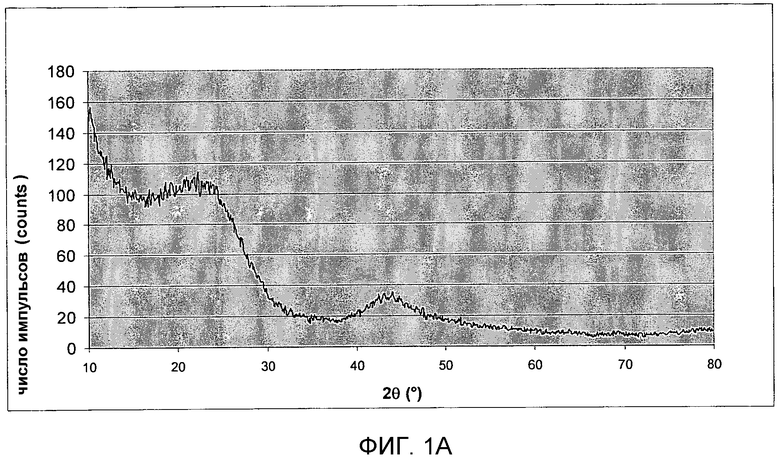

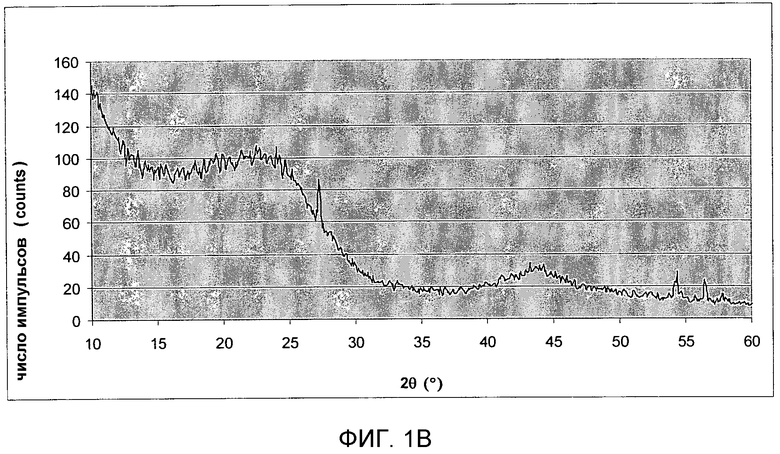

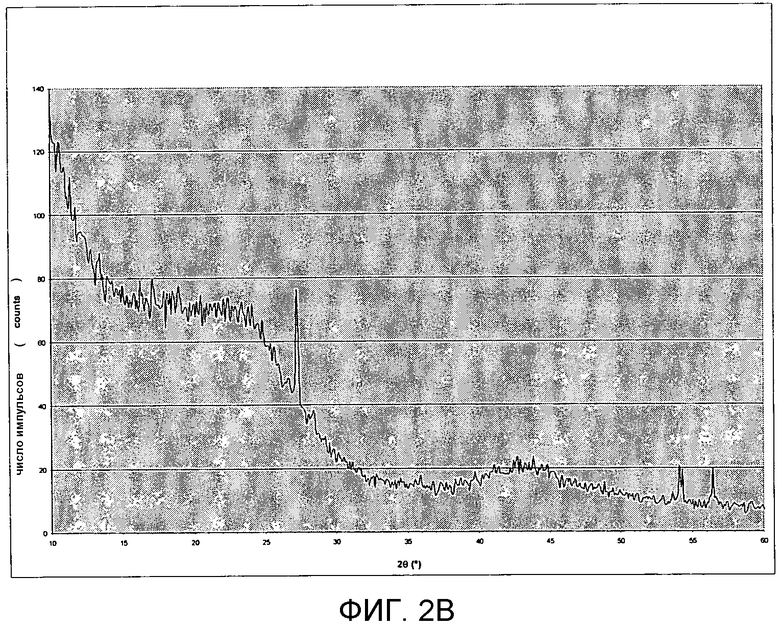

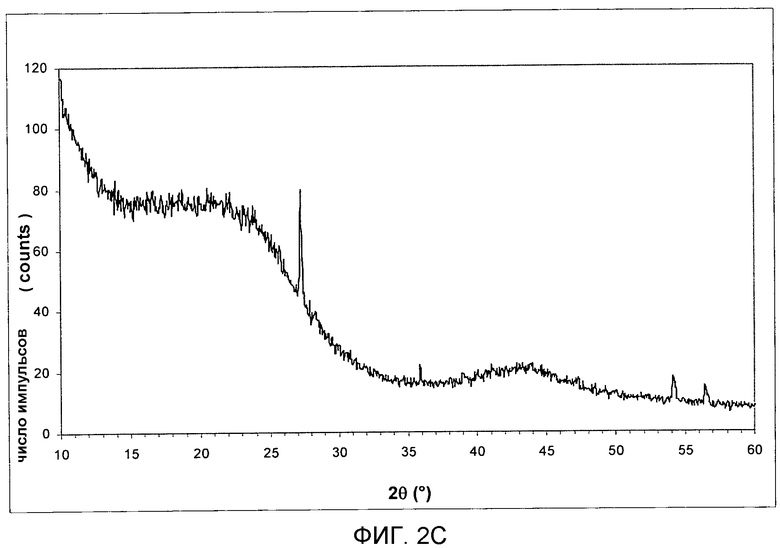

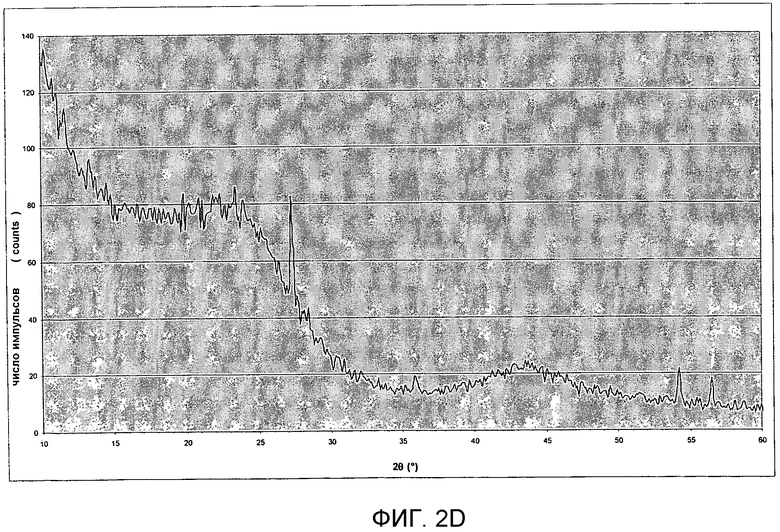

Присутствие графита может быть обнаружено рентгеновским анализом, в частности, в спектре рентгеновской дифракции, измеренном на дифрактометре в конфигурации тета-тета, снабженным медным антикатодом, и выраженном в терминах угла Брэгга 2-тета, наблюдается присутствие следующих пиков:

Угол 2-тета

26,2 (*)

54,4 (*)

56,1 (**)

** значения ±0,5°

* значение ±1°

Полученные спектры углерода имеют пики, смешенные относительно чистого графита. Спектры могут также иметь пики на углах 61°, 75°, 79° и 81,5° (точность ±1°).

Амплитуда пиков меняется пропорционально количеству присутствующего графита, и чтобы охарактеризовать наличие графита, достаточно трех пиков, соответствующих углам меньше 60°.

Материал по изобретению характеризуется, кроме того, плотностью, составляющей от 0,5 до 1,5 предпочтительно от 0,7 до 1,2.

Углеродсодержащий материал по изобретению отличается от углеродсодержащих материалов уровня техники наличием системы пор, из которых по меньшей мере 10% являются мезопорами, предпочтительно более 20%, и полным объемом пор: 0,4-1 см3/г, предпочтительно 0,5-1 см3/г (измеренным методом БЭТ или сухой пропиткой), полной поверхностью по БЭТ менее 1000 м2/г, наружной поверхностью образца ниже 300 м2/г.

Под углеродным монолитом понимается материал из одного блока, состоящий в основном из атомов углерода.

Материал по изобретению характеризуется полной удельной емкостью, измеренной в одномолярном водном растворе H2SO4, больше или равной 75 ф/г.

Полная удельная емкость есть удельная емкость материала, измеренная на материале, заполненном электролитом. Она измеряется после погружения материала в раствор электролита. Она меняется в зависимости от использованного электролита, в частности, она является функцией плотности электролита.

Объектом изобретения является также способ получения углеродсодержащего материала по изобретению, причем этом способ включает в себя этап нагревания ксерогеля, какой описан выше, до температуры от 700 до 1050°C в течение периода, составляющего от 5 до 8 часов.

Предпочтительно этот нагрев проводится в атмосфере азота. Он приводит к коксованию всех компонентов ксерогеля. Материал уменьшается в объеме и представляет собой монолит с повышенной механической прочностью, что позволяет осуществлять его механическую обработку, в частности, для производства электродов. Такие электроды, которые не содержат связующего, имеют, при одинаковом объеме, емкость выше, чем емкость электродов, полученных из порошка.

Согласно одному варианту изобретения, этот углеродсодержащий материал при желании может быть восстановлен в порошок и пригоден в любой области применения электропроводящих углеродов, в частности, как наполнитель в пластмассы для получения электропроводящих деталей. Можно назвать, например, детали кузова автомобиля, которые должны окрашиваться в электростатическом поле.

Другим объектом изобретения является применение углеродсодержащего материала, какой описан выше, для производства электродов.

Экспериментальная часть

I - Протокол синтеза

1 - Приготовление ксерогеля

Органические гели получены в результате поликонденсации резорцина с формальдегидом, в присутствии латексных частиц.

Мольное отношение резорцин/формальдегид (R/F) и массовое отношение резорцин/вода (R/W), были установлены на значениях 0,5 и 0,4, соответственно.

Формальдегид используется в виде водного раствора (стабилизованного присутствием 10-15% метанола), причем количество воды, которое он содержит, учитывается в полном объеме воды, присутствующей в композиции, то есть учитывается в отношении R/W.

Резорцин (10,204 г, поставлен компанией Acros, чистота 98%) сначала растворяют в дистиллированной воде. Затем добавляют водный раствор формальдегида (Riedel de Haën, в 36,5%-ном растворе): 14,944 г.

Содержание латексных частиц (латекс Perbunan® RN-2890), добавленных в систему, определяется отношением:

Эта расчетная масса означает массу латексных частиц, а не полную массу раствора латекса. Были проведены опыты с тремя следующими содержаниями латекса: 5, 10 и 25%.

Затем pH устанавливают на 5,5 или 6,5 добавлением нескольких капель раствора карбоната натрия (5М и/или 1М).

Конечную смесь помещают в пробирки, которые затем герметично закрывают, после чего помещают в сушильный шкаф на один день при 90°C. Полученные гели промывают, погружая их в дистиллированную воду на 2 ч, чтобы удалить еще присутствующие следовые количества реагентов.

Затем их помещают в трубчатую печь на 6 ч при 85°C и в потоке азота (10 л/мин) на период, который может варьироваться от 1 дня до 7 дней.

2 - Приготовление углеродсодержащего материала

Сухие гели (ксерогели RF + латекс) подвергают пиролизу при 800°C в потоке азота 10 л/мин.

Каждый продукт характеризуется содержанием в нем латекса и его pH при образовании геля.

II - Измерение емкостей и плотностей энергии

Емкости углеродсодержащих материалов по изобретению определяли в электрохимическом устройстве с тремя электродами, в частности, хронопотенциометрией (1 а/г в водной среде и 0,5 а/г в органической среде). Измеряли их емкость и получали кривую заряд-разряд для каждого из этих материалов в водном электролите и неводном электролите. Кривые заряжения и разряжения получали, прикладывая импульс постоянного тока и следя за характеристиками напряжения во времени, используя потенциометр VersaStat (EG&G) с информационным интерфейсом (IBM). Для отображения волновой функции и получения данных использовали программу EG&G Model 270. Емкость измеряли в фарадах (ф), а сопротивление ячейки в омах, исходя из кривой заряд/разряд, используя классические методики и уравнение: C=It/(V1-V2).

Водным электролитом был 1М раствор H2SO4, а органическим электролитом - раствор перхлората натрия в ацетонитриле: NaClO4 2M+ACN.

Рабочий электрод состоит из платиновой решетки, внутрь которой помещают монолитный углерод для анализа (с известными массой и поверхностью). В качестве противоэлектрода используется платина, электродом сравнения является электрод из каломели, насыщенной в водной среде, и электрод с границами потенциала в органической среде.

Плотности энергии измеряли согласно протоколу, описанному JR Miller и AF Burke в "Electric vehicle capacitor test procedure manual" 1994 DOE/ID 1049 1, p.21-25.

III - Сравнение характеристик

Различают удельную емкость, измеренную относительно сухой массы углерода, которая дает только представление о характеристиках, и удельную емкость, определенную относительно реально используемой массы, то есть массы углерода, пропитанного электролитом (реальная, или эффективная емкость).

1 - Емкость в водных и органических средах

Емкость, определенная относительно сухой массы углерода, затем относительно массы, наполненной одномолярной серной кислотой, для углерода, полученного из системы RF + латекс 5% (pH 6,5), сравнивается с емкостью углерода, полученного из эквивалентного классического RF (те же отношения R/F и R/W и тот же pH, но без латекса).

Результаты собраны в таблице 1.

Эти два углерода имеют одинаковое отношение R/W, но их емкостные свойства разные, латекс влияет на характеристики текстуры, которые определяют емкостные свойства.

(ф/см3 Vp±5 ф/см3 Vp)

(углерод, наполненный H2SO4 1М) (ф/г ± 3 ф/г)

Установлено повышение плотности и объемной емкости углеродного ксерогеля, изначально содержащего латекс.

После заполнения электролитом система RF + латекс (5%) более выгодна из-за того, что ее полный объем пор меньше, что снижает количество используемого электролита.

В таблице 2 представлены результаты по характеристикам в органической среде.

(ф/см3 Vp±5 ф/см3 Vp)

(сухой углерод)

(углерод, наполненный

ACN + NaClO42M) (ф/г ±3 ф/г)

В этом втором примере емкость углерода, полученного из системы RF + латекс, в расчете на объем пор, улучшена по сравнению с емкостью ее гомолога без латекса. Таким образом, углерод, полученный из системы RF + латекс, является заметно более эффективным.

2 - Эволюция емкостных и текстурных характеристик (1М H 2 SO 4 ) в зависимости от начального содержания латекса в гелях

Следуют тому же протоколу, что и в I, изменяя количество латекса: 0% (система RF); 5% (система RF-L0,05); 10% (система RF-L0,1), и pH при образовании геля.

Результаты показаны в таблицах 3 и 4.

A - Материалы, полученные при pH 6,5

RF-L0,05

RF-L0,1

(ф/см3 Vp±5 ф/см3 Vp)

(углерод + H2SO41M)

(ф/г±3 ф/г)

(наполненный электролитом)

b- Материалы, полученные при pH 5,5

RF-L0,05

RF-L0,1

(ф/см3 Vp±5 ф/см3 Vp)

Из двух предшествующих таблиц можно установить, что плотность всегда, как и объемная емкость, растет с ростом исходного содержания латекса.

Присутствие латекса вызывает уменьшение "мертвой" части объема пор (где электролит не играет никакой роли в электрохимических процессах), параллельно с получением хороших емкостных характеристик: таким образом, имеется оптимизация сверхемкостных свойств на единицу объема пор.

IV - Измерение объема мезопор и поверхности по БЭТ:

Удельную поверхность и распределение пор по размерам анализировали методом адсорбции азота на приборе Micromeritics Gemini и по ртутной порозиметрии на приборе Micromeritics Autopore II 9220.

Эти измерения проводились на материалах, полученных при pH 6,5.

(м2/г)

(см3/г)0,05

V - Рентгенограммы различных углеродных ксерогелей

Используется прибор RX PW 1830 Panalytical

- тип детектора: линейный

- напряжение и интенсивность работы: 135 Вт, 45 кв, 30 мА

- тип источника рентгеновского излучения: Cu

Готовится дополнительный углеродсодержащий материал, исходя из латекса с высоким содержанием нитрильных групп, с 5% латекса Synthomer 6617 (40% ACN), полученного при pH 6,5.

Фигуры:

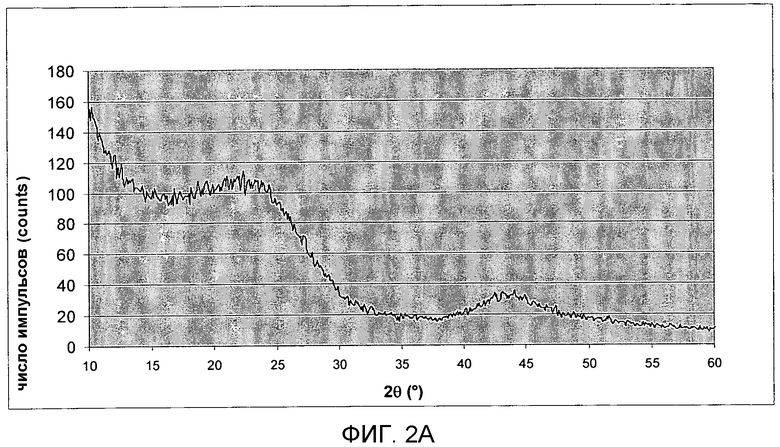

Фигура 1A: Рентгенограмма углерода, полученного из системы RF, приготовленной при pH=5,5.

Фигура 1B: Рентгенограмма углерода, полученного из системы RF-латекс (25%), приготовленной при pH=5,5.

Фигура 2A: Рентгенограмма углерода, полученного из системы RF, приготовленной при pH=6,5.

Фигура 2B: Рентгенограмма углерода, полученного из системы RF-латекс (5%), приготовленной при pH=6,5.

Фигура 2C: Рентгенограмма углерода, полученного из системы RF-латекс (10%), приготовленной при pH=6,5.

Фигура 2D: Рентгенограмма углерода, полученного из системы RF-латекс (5%), приготовленной при pH 6,5 с латексом, имеющим высокое содержание нитрильных групп (40% ACN Synthomer 6617).

Ксерогели углерода, полученные из классических RF-гелей, являются полностью аморфным углеродом (фигуры 1A и 2A). На рентгенограммах 1B, 2B и 2C можно видеть, что исходное присутствие латекса создает графитовые зоны внутри углеродов, действительно, на спектрах появляются характерные линии. Это остатки углерода, происходящего из латексных частиц, которые организованы в виде слоев.

VI - Сравнительный пример

Следуя тому же протоколу, что и выше, готовят ксерогель и углеродсодержащий материал, заменяя латекс стирольным латексом.

A - Получение ксерогеля:

Гель получен в результате поликонденсации резорцина с формальдегидом в присутствии латексных частиц.

Мольное отношение резорцин/формальдегид (R/F) и массовое отношение резорцин/вода (R/W), были установлены соответственно на значения 0,5 и 0,4.

Формальдегид используется в виде водного раствора (стабилизованного присутствием 10-15% метанола), причем количество воды, которое он содержит, учитывается в полном объеме воды, присутствующей в композиции, то есть в отношении R/W.

Резорцин (30,62 г, поставляемый компанией SAFC, чистота 98%) сначала растворяют в дистиллированной воде. Затем добавляют водный раствор формальдегида (Merck, 37%-ный раствор): 50,05 г.

Содержание латексных частиц (латекс Synthomer® 9076, стирольный латекс), добавленных в систему, определяется отношением:

ML/(ML+MR+MF)

Эта расчетная масса означает массу латексных частиц, а не полную массу раствора латекса. Проводится испытание при содержании латекса 5%.

Затем pH корректируют до значения 6,5 добавлением нескольких капель раствора карбоната натрия (1M).

Конечную смесь помещают в пробирки, которые затем герметично закрывают, после чего помещают в сушильную печь при 90°C на один день. Полученные гели промывают, погружая их в дистиллированную воду на 2 ч, чтобы удалить еще присутствующие следовые количества реагентов.

Затем их держат в сушильной печи 6 ч при 85°C.

B - Получение углеродсодержащего материала:

Сухие гели (ксерогели RF + стирольный латекс) подвергают пиролизу при 800°C в потоке азота 10 л/мин.

C - Результаты:

В нижеследующей таблице сравниваются свойства продукта, полученного в соответствии со способом по изобретению, с 0,05% азотсодержащего латекса и при pH 6,5 (RF-L0,05), и продукта, полученного из стирольного латекса (0,05%) с pH 6,5 (RF-LStyr 0,05).

RF-L0,05

RF-LStyr

(углерод + H2SO4)

(ф/к ± 5 ф/г)

(углерод + электролит)

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЙ МОНОЛИТНЫЙ ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, МОДИФИЦИРОВАННЫЙ СЕРОЙ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ ДЛЯ АККУМУЛИРОВАНИЯ И РЕКУПЕРАЦИИ ЭНЕРГИИ | 2011 |

|

RU2591977C2 |

| КОМПОЗИЦИЯ ОРГАНИЧЕСКОГО ГЕЛЯ И ЕГО ПИРОЛИЗАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЭЛЕКТРОД, СФОРМИРОВАННЫЙ ИЗ ПИРОЛИЗАТА, И СОДЕРЖАЩИЙ ЕГО СУПЕРКОНДЕНСАТОР | 2013 |

|

RU2648326C2 |

| РЕЗИНОВЫЕ АДГЕЗИОННЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ВИНИЛПИРИДИЕНОВЫЕ ЛАТЕКСНЫЕ ПОЛИМЕРЫ С ЧЕРЕДУЮЩИМИСЯ АЗОТСОДЕРЖАЩИМИ МОНОМЕРАМИ | 2010 |

|

RU2554088C2 |

| ПОРИСТЫЙ КСЕРОГЕЛЬ SiO С ХАРАКТЕРНЫМ РАЗМЕРОМ ПОР, СТАБИЛЬНЫЕ ПРИ СУШКЕ ПРЕДШЕСТВЕННИКИ ДЛЯ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2530048C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КСЕРОГЕЛЯ SiO С ХАРАКТЕРНЫМ РАЗМЕРОМ ПОР ПОСРЕДСТВОМ ВОСХОДЯЩЕГО МЕТОДА С ИСПОЛЬЗОВАНИЕМ ПРЕДШЕСТВЕННИКА, ИМЕЮЩЕГО ОРГАНИЧЕСКИЕ ТВЕРДЫЕ СКЕЛЕТНЫЕ ОПОРЫ | 2010 |

|

RU2530049C2 |

| ФИЛЬТРАЦИЯ ДЫМА | 2010 |

|

RU2549064C2 |

| ЭЛЕКТРОД РАДИОИЗОТОПНОГО ИСТОЧНИКА ПИТАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2813372C1 |

| ЭЛЕКТРОДНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ УГЛЕРОДНЫХ АЭРОГЕЛЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2801325C2 |

| СПОСОБ ДОСТИЖЕНИЯ ПРЯМОЙ АДГЕЗИИ МЕЖДУ ТЕКСТИЛЬНЫМИ АРМИРУЮЩИМИ МАТЕРИАЛАМИ И КАУЧУКОМ | 2003 |

|

RU2293091C2 |

| ПРЕПРЕГ | 2012 |

|

RU2607582C2 |

Изобретение относится к углеродным материалам. Предложен углеродсодержащий материал, полученный пиролизом ксерогеля из гидрофильного полимера полигидроксибензол/формальдегидного типа и азотсодержащего латекса. Полимер и латекс являются совместно поперечно сшитыми. Материал представляет собой монолит углерода, содержащий от 0,1 до 20% графита по массе от общей массы материала. Материал содержит систему пор, из которых по меньшей мере 10% являются мезопорами, при этом объем пор составляет от 0,4 до 1 см3/г. Материал характеризуется наличием по меньшей мере 3 последовательных характеристических пиков в спектре рентгеновской дифракции. Предложен способ получения материала и гель для его получения. Предложенный материал используют для производства электродов и в качестве наполнителя при получении электропроводящих деталей. Изобретение обеспечивает получение материала с контролируемой пористостью и снижение удельного сопротивления материала. 5 н. и 9 з.п. ф-лы, 6 ил., 5 табл.

1. Углеродсодержащий материал, полученный пиролизом ксерогеля из по меньшей мере одного гидрофильного полимера полигидроксибензол/формальдегидного типа и по меньшей мере одного азотсодержащего латекса, причем полимер и латекс являются совместно поперечно сшитыми, отличающийся тем, что он представляет собой монолит углерода, содержащий от 0,1 до 20% графита по массе от общей массы материала, содержит систему пор, из которых по меньшей мере 10% являются мезопорами, и объем пор составляет от 0,4 до 1 см3/г, и характеризуется наличием по меньшей мере 3 последовательных пиков в спектре рентгеновской дифракции, измеренном на дифрактометре в конфигурации тета-тета, снабженном медным антикатодом, и выраженном в терминах угла Брэгга 2-тета:

Угол 2-тета

26,2 (*)

54,4 (*)

56,1 (**)

** значения ±0,5°

* значение ±1°.

2. Углеродсодержащий материал по п.1, имеющий полную удельную емкость, измеренную в одномолярном водном растворе H2SO4, больше или равную 75 ф/г.

3. Способ получения углеродсодержащего материала по п.1 или 2, причем способ включает этап нагревания ксерогеля, полученного из по меньшей мере одного гидрофильного полимера и по меньшей мере одного азотсодержащего латекса, до температуры, составляющей от 700 до 1050°C, в течение периода от 5 до 8 ч.

4. Способ по п.3, в котором ксерогель получен способом, содержащим этапы:

(i) смешивание в водном растворе мономеров, входящих в состав гидрофильного полимера;

(ii) введение латекса и перемешивание;

(iii) добавление водного раствора основания, для установления pH на значение, составляющее от 5,5 до 7,5;

(iv) образование геля;

(v) сушка.

5. Способ по п.4, в котором общее количество воды выбирают так, чтобы иметь отношение масс MR/MW≤1,4, где MR - масса мономеров типа полигидроксибензол и Mw - масса воды.

6. Способ по любому из пп.4 и 5, в котором образование геля осуществляют путем нагревания при постоянном объеме, предпочтительно под давлением.

7. Способ по любому из пп.4 и 5, в котором гель сушат путем конвекционной сушки.

8. Гель, который может быть использован в способе по одному из пп.3-7, полученный из по меньшей мере одного гидрофильного полимера типа полигидроксибензол/формальдегид и по меньшей мере одного азотсодержащего латекса, причем полимер и латекс являются совместно поперечно сшитыми, причем отношение массы латексных частиц (МL) к сумме масс всех составляющих МL+МR+МF, где MR=масса полигидроксибензола, MF=масса формальдегида, находится в следующих пределах:

9. Гель по п.8, в котором полигидроксибензол выбран из резорцина и смеси резорцина с другим соединением, выбранным из кахетина, гидрохинона, флороглюцина.

10. Гель по любому из пп.8 и 9, в котором азотсодержащий латекс содержит такое количество азотсодержащих мономеров, которое составляет от 2 до 90 мол.% от всех мономеров латекса.

11. Гель по любому из пп.8 и 9, в котором латекс выбран из нитрильных каучуков.

12. Гель по любому из пп.8 и 9, в котором мольное отношение полигидроксибензола, обозначенное R, и формальдегида, обозначенное F, составляет 0,4≤R/F≤0,6, предпочтительно 0,45≤R/F≤0,55.

13. Применение углеродсодержащего материала по любому из пп.1 и 2 для производства электродов.

14. Применение углеродсодержащего материала по любому из пп.1 и 2 в качестве наполнителя в пластмассах для получения электропроводящих деталей.

| WEN-CUI LI, "Characterization of the microstructires of organic and carbon aerogels basen upon mixed cresol-formaldehyde", Carbon, 39, 2001, 1989-1984 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| LUKENS W.W | |||

| "Synthesis of Mesoporous Carbon Foams Templated by Organic Colloids", Chemistry of materials, 2002, 14 (4), 1665-1670 | |||

| GUO, | |||

Авторы

Даты

2014-01-27—Публикация

2009-03-26—Подача