По настоящей заявке испрашивается приоритет заявки на патент США №16/803,348, поданной 27 февраля 2020 года и предварительной заявки на патент США №62/811,230, поданной 27 февраля 2019 года, каждая из которых во всей своей полноте включена в настоящий документ посредством ссылки, причем любые определения терминов в настоящей заявке имеют преобладающую силу.

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к нанопористым материалам на углеродной основе. Более конкретно, оно относится к углеродным аэрогелям, подходящим для применения в средах, в которых осуществляются электрохимические реакции, например, в качестве электродного материала в составе литий-ионного аккумулятора.

Уровень техники

Аэрогели представляют собой твердые материалы, в которых присутствует высокопористая сетчатая структура, содержащая микроразмерные и мезоразмерные поры. В зависимости от используемых исходных материалов и осуществляемой обработки поры аэрогеля зачастую могут составлять более чем 90% объема, когда плотность аэрогеля составляет приблизительно 0,05 г/см3. Как правило, аэрогели получают посредством удаления растворителя из геля (твердой сетчатой структуры, в которой содержится соответствующий растворитель) таким образом, что минимальное или нулевое уплотнение геля может быть вызвано капиллярными силами на его поверхности. Способы удаления растворителя представляют собой, но не ограничиваются этим, сверхкритическое высушивание (или высушивание с применением сверхкритических текучих сред, таким образом, что имеющая низкое поверхностное натяжение сверхкритическая текучая среда обменивается с переходным растворителем в составе геля), обмен растворителя со сверхкритической текучей средой, обмен растворителя с текучей средой, которая впоследствии переходит в сверхкритическое состояние, высушивание в докритических условиях или в близких к критическим условиях и сублимация замороженного растворителя в процессе лиофилизации, см., например, публикация патентной заявки PCT №WO2016127084A1. Следует отметить, что когда высушивание происходит в условиях окружающей среды, уплотнение геля может происходить с испарением растворителя, и может образовываться ксерогель. Таким образом, получение аэрогеля с применением золь-гелевого процесса или других процессов полимеризации, как правило, осуществляют посредством следующего ряда стадий: растворение растворимого вещества в растворителе, образование смеси золя/раствора, образование геля (может включать дополнительное сшивание) и удаление растворителя с применением технологии сверхкритического высушивания или любого другого способа, который позволяет удалять растворитель из геля, не вызывая разрушения пор.

Аэрогели могут образовываться из неорганических материалов и/или органических материалов. При образовании из органических материалов, таких как, например, фенолы, резорцин-формальдегид (RF), флороглюцин-фурфуральдегид (PF), полиакрилонитрил (PAN), полиимид (PI), полиуретан (PU), полибутадиен, полидициклопентадиен, а также соответствующие исходные материалы или полимерные производные, аэрогель может быть карбонизирован (например, в процессе пиролиза) с образованием углеродного аэрогеля, у которого могут присутствовать свойства (например, объем пор, распределение пор по размерам, морфология и т.д.), которые различаются или совпадают друг с другом, в зависимости от используемых исходных материалов и технологий. Однако во всех случаях существуют определенные недостатки в зависимости от материала и применения, например, низкий объем пор, широкое распределение пор по размерам, низкая механическая прочность и т.д. В последнее время были предприняты усилия в целях разработки и исследования углеродных аэрогелей в качестве электродных материалов с улучшенными эксплуатационными характеристиками для применения в энергоаккумулирующех устройствах, таких как литий-ионные аккумуляторы.

Литий-ионные аккумуляторы находят широкое применение в разнообразных устройствах, от портативных электронных устройств до автомобилей. Они относятся к типу перезаряжаемых аккумуляторов, в которых ионы лития перемещаются от анода к катоду в течение разряда и от катода к аноду в течение зарядки. Традиционно катод изготовлен из содержащего литий оксида металла (например, кобальта, никеля, марганца), и анод изготовлен из графита, причем ионы лития интеркалируются в составе графитовых слоев в процессе зарядки (аккумулирования энергии). Графит находит широкое применение, потому что степень интеркаляции лития в случае графита выше, чем в случае других известных углеродных материалов.

В условиях увеличения спроса на повышенную удельную емкость анодных и катодных материалов основной недостаток традиционных литий-ионных аккумуляторов представляет собой ограниченную удельную емкость графита; другими словами, графит может содержать лишь ограниченное количество лития. Как известно, кремний имеет более высокое сродство к литию по сравнению с графитом (углеродом) и способность содержания лития в значительно большем количестве, чем графит, в процессе зарядки, что теоретически приводит к более высокой удельной емкости на анодной стороне литий-ионных аккумуляторов. В качестве сравнения, в сочетание с литием графит имеет теоретическую удельную емкость, составляющую 372 мА⋅ч/г, в то время как кремний имеет теоретическую удельную емкость, составляющую 4200 мА⋅ч/г.Указанные величины привели к необходимости введения максимально возможного количества кремния в состав анода. Однако в случае кремния значительная проблема заключается в том, что его объем увеличивается в 3-4 раза в результате полного литирования (и зачастую происходит разрушение или образование трещин), что в значительной степени ограничивает количество кремния, которое может быть введено в состав электрода.

Соответственно, требуется именно улучшенный нанопористый углеродный материал, который имеет функциональную морфологию и оптимальную пористую структуру и при этом решает по меньшей мере одну из проблем, которые обсуждаются выше. Однако с учетом уровня техники в целом во время создания настоящего изобретения для специалистов в области техники, к которой относится настоящее изобретение, не был очевидным путь возможного преодоления недостатков предшествующего уровня техники.

Хотя были обсуждены определенные аспекты традиционных технологий, что упрощает раскрытие настоящего изобретения, заявители никаким образом не опровергают указанные технические аспекты, и предусмотрено, что заявленное изобретение может охватывать один или несколько из традиционных технических аспектов, обсуждаемых в настоящем документе, в частности, в сочетании с инновационными аспектами, описанными в настоящем документе.

Настоящее изобретение может преодолевать одну или несколько из проблем и недостатков предшествующего уровня техники, которые обсуждаются выше. Однако предусмотрено, что настоящее изобретение может оказаться пригодным для применения в преодолении других проблем и недостатков в ряде областей техники. Таким образом, заявленное изобретение не следует обязательно истолковывать как ограниченное преодолением каких-либо из конкретных проблем или недостатков, которые обсуждаются в настоящем документе.

Когда в настоящем описании упоминается или обсуждается документ, действие или известный объект, это упоминание или обсуждение не является допущением того, что документ, действие или известный объект или любое их сочетание по состоянию на дату приоритета является общедоступным, общеизвестным, составляет часть общеизвестных знаний или иным образом составляет часть предшествующего уровня техники в соответствии с применяемыми законодательными положениями; или заведомо является значимым в попытке решения любой проблемы, к которой имеет отношение описание настоящего изобретения.

Раскрытие изобретения

Исторически сложившаяся, но не удовлетворенная до настоящего времени потребность в улучшенном нанопористом углеродном материале теперь удовлетворена посредством настоящего изобретения, которое является новым, пригодным для применения и неочевидным.

Первый общий аспект относится к углеродной композиции, причем углеродная композиция содержит углеродный материал, например, нанопористый углеродный материал, и материал на кремниевой основе. Углеродный материал имеет пористую структуру, и углеродная композиция содержит более чем приблизительно 10% по массе материала на кремниевой основе и имеет коэффициент использования кремния, составляющий по меньшей мере приблизительно 20%.

Согласно примерному варианту осуществления углеродный материал имеет одно или несколько из следующих свойств: пористая структура, имеющая волокнистую морфологию, модуль упругости, составляющий по меньшей мере приблизительно 0,2 ГПа, удельная электропроводность, составляющая по меньшей мере приблизительно 10 См/см, и плотность, составляющая от приблизительно 0,15 г/см3 до приблизительно 1,5 г/см3.

Согласно другому примерному варианту осуществления, углеродная композиция содержит легированный кремнием нанопористый углеродный материал, у которого коэффициент использования кремния составляет по меньшей мере приблизительно 20%, причем углеродный материал легирован посредством введения более чем приблизительно 25% кремния по отношению к массе углеродного материала. Необязательно углеродный материал может иметь удельную электрическую проводимость, составляющую по меньшей мере приблизительно 10 См/см. Необязательно углеродный материал может иметь модуль упругости, составляющий по меньшей мере приблизительно 0,2 ГПа.

Согласно следующему примерному варианту осуществления углеродная композиция содержит легированный кремнием нанопористый углеродный материал, имеющий следующие свойства: пористая структура, имеющая волокнистую морфологию, модуль упругости, составляющий по меньшей мере приблизительно 0,2 ГПа, плотность, составляющая от приблизительно 0,15 г/см3 до приблизительно 1,5 г/см3, и коэффициент использования кремния, составляющий по меньшей мере приблизительно 20%. Необязательно углеродный материал может иметь удельную электрическую проводимость, составляющую по меньшей мере приблизительно 10 См/см.

Согласно другому примерному варианту осуществления углеродная композиция содержит легированный кремнием нанопористый углеродный материал, имеющий следующие свойства: пористая структура, имеющая волокнистую морфологию; удельная электропроводность, составляющая по меньшей мере 10 См/см; плотность, составляющая от приблизительно 0,15 г/см3 до приблизительно 1,5 г/см3; и коэффициент использования кремния, составляющий по меньшей мере приблизительно 20%. Необязательно углеродный материал может иметь модуль упругости, составляющий по меньшей мере приблизительно 0,2 ГПа.

Согласно любому варианту осуществления нанопористый углеродный материал может представлять собой углеродный аэрогель, например, произведенный из имида углеродный аэрогель, например, произведенный из полиимида углеродный аэрогель. Согласно следующему варианту осуществления углеродный аэрогель может иметь монолитную структуру или дисперсную форму, представляя собой, например, порошок. Когда углеродный аэрогель присутствует в монолитной форме, углеродный материал может практически не содержать связующие вещества или совершенно не содержать связующие вещества. В качестве альтернативы или в качестве дополнения, монолитный углеродный аэрогель может иметь толщину, составляющую от приблизительно 10 микрометров до приблизительно 500 микрометров.

Согласно примерным вариантам осуществления, в которых углеродный аэрогель присутствует в дисперсной форме, дисперсный углеродный аэрогель может иметь диаметр, составляющий от приблизительно 1 микрометра до приблизительно 50 микрометров.

Согласно любому варианту осуществления пористая структура нанопористого углеродного материала может быть охарактеризована порами углеродного материала, которые частично, в значительной степени или полностью окружают материал на кремниевой основе, например, посредством образования взаимно соединенных структур вокруг кремния, которые охарактеризованы множеством соединительных точек между кремнием и стенками пор. Например, материал на кремниевой основе может присутствовать по меньшей мере частично в составе пористой структуры углеродного материала.

Согласно любому варианту осуществления нанопористый углеродный материал может быть легирован посредством добавления приблизительно от 5% до 80% кремния по отношению к массе углеродного материала. Например, углеродный материал может содержать от приблизительно 25% до приблизительно 65% кремния по отношению к массе углеродного материала.

Согласно любому варианту осуществления нанопористый углеродный материал может иметь удельный объем пор, составляющий по меньшей мере 0,3 см3/г.

Согласно любому варианту осуществления нанопористый углеродный материал может иметь перед литированием пористость, составляющую от приблизительно 10% до приблизительно 80%.

Согласно любому варианту осуществления углеродный материал, например, нанопористый углеродный материал, может содержать остаточный азот, составляющий по меньшей мере приблизительно 4 мас.%.

Согласно любому варианту осуществления легированный кремнием нанопористый углеродный материал может иметь удельную емкость, составляющую по меньшей мере приблизительно 800 мА⋅ч/г.Например, легированный кремнием нанопористый углеродный материал может иметь удельную емкость, составляющую вплоть до приблизительно 2000 мА⋅ч/г.

Согласно любому варианту осуществления пористая структура нанопористого углеродного материала может иметь полную ширину на уровне половины максимума, составляющую приблизительно 50 нм или менее (т.е. узкое распределение пор по размерам).

Согласно любому варианту осуществления пористая структура нанопористого углеродного материала может иметь размер пор на уровне максимального пика в распределении, составляющий приблизительно 100 нм или менее.

Согласно любому варианту осуществления волокнистая морфология нанопористого углеродного материала может иметь среднюю ширину стержня, составляющую приблизительно от 2 до 10 нм или, более конкретно, приблизительно от 2 до 5 нм.

Согласно примерным вариантам осуществления предложен не содержащий связующие вещества бесколлекторный взаимосвязанный анодный материал для литий-ионного аккумулятора. Анодный материал содержит открытопористый монолитный произведенный из полиимида нанопористый углеродный материал (также называется термином «композиционный материал CPI») имеющий волокнистую сетчатую структуру и матрицу из пор, причем кремниевые частицы находятся порах, окруженных волокнистой сетчатой структурой, которая составляет приблизительно от 20% до 80% по массе анодного материала. Волокнистая сетчатая структура имеет среднюю ширину стержня, составляющую приблизительно от 2 до 10 нм. Углеродный материал имеет пористость, составляющую от приблизительно 20% до приблизительно 50%, причем пористость составляют поры, которые содержат кремниевые частицы в нелитированном состоянии и может содержать кремниевые частицы в литированном объемно-расширенном состоянии. Углеродные аэрогели имеют следующие свойства: удельный объем пор, составляющий приблизительно 0,1 см3/г или более, практически однородное распределение пор по размерам с полной шириной на уровне половины максимума, составляющей приблизительно 50 нм или менее, и размер пор на уровне максимального пика в распределении, составляющий приблизительно 100 нм или менее. Полученный в результате анодный материал имеет следующие свойства: плотность, составляющая приблизительно 0,50 г/см3 до приблизительно 1,5 г/см3, удельная электропроводность, составляющая приблизительно 10 См/см или более, модуль упругости, составляющий приблизительно 0,5 ГПа или более, и толщина, составляющая от приблизительно 10 микрометров до приблизительно 200 микрометров.

Согласно примерным вариантам осуществления предложен не содержащий связующие вещества бесколлекторный анодный материал для энергоаккумулирующего устройства на литиевой основе. Анодный материал содержит открытопористый монолитный нанопористый углеродный материал, имеющий волокнистую сетчатую структуру, и матрицу из пор, причем кремниевые частицы находятся в порах, окруженных волокнистой сетчатой структурой, которые составляют более чем 0% и менее чем приблизительно 95% по массе анодного материала. Волокнистая сетчатая структура, которая имеет среднюю ширину стержня, составляющую приблизительно от 2 до 10 нм, выступает в качестве углеродного покрытия для кремниевых частиц, которое может защищать кремниевые частицы от разрушения в процессе литирования. Углеродный материал имеет пористость, составляющую приблизительно 80% или менее, причем пористость представляет собой поры, которые окружают кремниевые частицы в нелитированном состоянии и могут содержать кремниевые частицы в литированном объемно-расширенном состоянии. Углеродные аэрогели имеют следующие свойства: удельный объем пор, составляющий приблизительно 0,3 см3/г или более, практически однородное распределение пор по размерам с полной шириной на уровне половины максимума, составляющей приблизительно 50 нм или менее, и размер пор на уровне максимального пика в распределении, составляющий приблизительно 100 нм или менее. Полученный в результате анодный материал имеет следующие свойства: плотность, составляющая от приблизительно 0,50 г/см3 до приблизительно 1,5 г/см3; удельная электропроводность, составляющая приблизительно 10 См/см или более; модуль упругости, составляющий приблизительно 0,5 ГПа или более; и толщина, составляющая от приблизительно 10 микрометров до приблизительно 4 см.

Согласно другим вариантам осуществления предложен не содержащий связующие вещества композиционный материал, содержащий открытопористый углеродный каркас, имеющий матрицу из пор, причем электрохимически активные вещества расположены внутри матрицы из пор углеродного каркаса в непосредственном контакте с углеродным каркасом, в результате чего получается углеродный каркас, имеющий пористость, составляющую приблизительно 90% или менее. Электрохимически активные вещества составляют приблизительно 5% до 65% по массе композиционного материала. Углеродные аэрогели имеют следующие свойства: удельный объем пор, составляющий приблизительно 0,3 см3/г или более, и практически однородное распределение пор по размерам с полной шириной на уровне половины максимума, составляющей приблизительно 50 нм или менее.

Согласно другим вариантам осуществления предложен композиционный материал, содержащий открытую нанопористую углеродную сетчатую структуру и электрохимически активные вещества, расположенные внутри пор нанопористой углеродной сетчатой структуры. Углеродная сетчатая структура имеет пористость, составляющую приблизительно 90% или менее и практически однородное распределение пор по размерам с полной шириной на уровне половины максимума, составляющей приблизительно 50 нм или менее. Композиционный материал присутствует в монолитной форме или в форме порошка. Необязательно материал имеет удельную электрическую проводимость, составляющую приблизительно 10 См/см или более. Необязательно материал имеет модуль упругости, составляющий приблизительно 0,5 ГПа или более, и толщину, составляющую от 10 микрометров до приблизительно 500 микрометров.

Согласно другому варианту осуществления предложен кремнийсодержащий монолитный произведенный из имида углеродный аэрогелевый композиционный материал, образованный из нанопористого углеродного материала, причем в композиционном материале отсутствуют связующие вещества, и при этом кремниевые частицы внедрены в произведенный из полиимида углеродный аэрогелевый композиционный материал в монолитной форме.

Необязательно композиционный материал может быть предварительно легирован с введением металлов или оксидов металлов, выбранных из группы, которую составляют олово, сера, фосфор, никель, медь, кобальт, марганец, литий, магний, железо, цинк, бор, титан, оксид алюминия, оксид титана, оксид ниобия, оксид молибдена, диоксид кремния и алюмосиликат.

Необязательно кремниевые частицы могут быть предварительно легированы с введением акцептора p-типа, выбранного из группы, которую составляют бор, алюминий, галлий и индий. В качестве альтернативы, кремниевые частицы могут быть предварительно легированы с введением донора n-типа, выбранного из группы, которую составляют фосфор, литий, мышьяк, сурьма и висмут.

Необязательно углеродный аэрогель имеет волокнистую морфологию, в которой средняя ширина стержня составляет приблизительно от 2 до 10 нм.

Согласно следующему варианту осуществления предложен электрод, содержащий нанопористый углеродный материал, который описан выше. Этот электрод может представлять собой анод, у которого необязательно отсутствует отдельный токосборник. Согласно другому варианту осуществления предложен электрохимический элемент, содержащий углеродную композицию, нанопористый углеродный материал и/или электрод, которые описаны выше. Согласно следующему варианту осуществления предложено энергоаккумулирующее устройство, такое как аккумулятор или, более конкретно, литий-ионный аккумулятор, в котором содержатся углеродная композиция, нанопористый углеродный материал и/или электрохимический элемент, которые описаны выше.

Следующий общий аспект относится к способам получения или изготовления углеродной композиции. Согласно примерному варианту осуществления способ включает получение смеси, содержащей полиимидный исходный материал и материал на кремниевой основе, химическую или термическую имидизацию смеси, например, посредством добавления катализатора имидизации или посредством нагревания; высушивание имидизированной смеси с получением пористого полиимидного кремниевого композиционного материала; и карбонизацию, например, пиролиз пористого полиимидного кремниевого композиционного материала с получением углеродной композиции, которая содержит более чем приблизительно 25% по массе кремния и имеет пористость, составляющую от приблизительно 10% до приблизительно 90%. Согласно некоторым вариантам осуществления способ дополнительно включает объединение смеси со средой, например, дисперсионной средой, которая не может смешиваться со смесью, и в результате этого образуются капли имидизированной смеси. Например, эмульсия может быть получена с применением имидизированной смеси в качестве диспергированной фазы. Согласно примерным вариантам осуществления способ дополнительно включает высушивание капель с образованием частиц. Согласно любому варианту осуществления углеродная композиция может содержать углеродный аэрогель и может присутствовать в монолитной форме или в форме частиц.

Согласно примерным вариантам осуществления способы включают получение или изготовление непрерывного пористого углеродно-кремниевого композиционного материала, такого как углеродный аэрогель. Исходные материалы для полиимидов, такие как диамин и диангидрид, в каждом из которых могут присутствовать ароматическая группа и/или алифатическая группа, смешивают, добавляя подходящий растворитель (например, полярный апротонный растворитель). Перед введением катализаторов имидизации, одной или нескольких добавок, например, согласно этому варианту осуществления, кремниевые частицы смешивают с исходными материалами для имидов в растворителе. Затем добавляют катализатор имидизации, чтобы инициировать имидизацию. Согласно альтернативным вариантам осуществления имидизация может быть осуществлена с применением термической имидизации. Образуется гель, в котором равномерно диспергированы добавленные частицы, например, кремниевые частицы. Полученную в результате смесь затем высушивают с получением непрерывного пористого полиимидного кремниевого композиционного материала, причем высушивание может быть осуществлено с применением докритического и/или сверхкритического диоксида углерода. Необязательно полиимидный кремниевый композиционный материал может быть уплотненным. Например, полиимидный кремниевый композиционный материал можно уплотнять, предпочтительно одноосно (например, с деформацией вплоть до 95%), чтобы увеличивать плотность, регулируемую вплоть до приблизительно 1,5 г/см3 в зависимости от степени уплотнения. Независимо от того, происходит ли уплотнение, полиимидный кремниевый композиционный материал подвергают пиролизу с получением непрерывный пористого углеродно-кремниевого композиционного материала, причем полученный в результате композиционный материал содержит более чем 0% и менее чем приблизительно 95% кремния по массе и имеет пористость, составляющую приблизительно от 5% до 99%. Согласно определенным вариантам осуществления пиролиз может быть осуществлен при максимальной температуре, составляющей от приблизительно 750°C до приблизительно 1600°C, необязательно с графитизацией при температуре, составляющей от приблизительно 1600°C вплоть до приблизительно 3000°C.

Согласно другому варианту осуществления предложен способ получения или изготовления непрерывного пористого углеродно-кремниевого композиционного материала, такого как углеродный аэрогель. Исходные материалы для полиимидов, такие как диамин и диангидрид, в каждом из которых могут присутствовать ароматическая группа и/или алифатическая группа, смешивают, добавляя подходящий растворитель (например, полярный апротонный растворитель). Перед добавлением катализаторов имидизации силикат (например, диоксид кремния, алюмосиликат и/или галлуазит) и восстановитель (например, магний, литий, натрий, калий, алюминий, кальций или их сочетание) смешивают с исходными материалами для полиимидов в растворителе. Затем добавляют катализатор имидизации. Согласно альтернативным вариантам осуществления имидизация может быть осуществлена в процессе термической имидизации. Полученную в результате смесь затем высушивают с получением непрерывного пористого композиционного материала, содержащего полиимид, силикат и восстановитель, причем высушивание может быть осуществлено с применением докритического и/или сверхкритического диоксида углерода. Необязательно композиционный материал, содержащий полиимид, силикат и восстановитель, можно уплотнять, предпочтительно одноосно (например, с деформацией вплоть до 95%), чтобы увеличивать плотность, регулируемую вплоть до приблизительно 1,5 г/см3 в зависимости от степени уплотнения. Независимо от того, происходит ли уплотнение, композиционный материал, содержащий полиимид, силикат и восстановитель, нагревают в условиях пиролиза в восстановительной среде с получением непрерывного пористого углеродно-кремниевого композиционного материала, причем полученный в результате композиционный материал содержит более чем 0% и менее чем приблизительно 95% кремния по массе и имеет пористость, составляющую приблизительно от 5% до 99%. Согласно определенным вариантам осуществления пиролиз может быть осуществлен при максимальной температуре, составляющей от приблизительно 750°C до приблизительно 1600°C, необязательно с графитизацией при температуре, составляющей от приблизительно 1600°C вплоть до приблизительно 3000°C. Кроме того, силикат и восстановитель могут реагировать с образованием кремния на месте применения в составе углеродного композиционного материала в инертных условиях с применением газообразного водорода при температуре, составляющей более чем приблизительно 700°C.

Согласно следующему варианту осуществления предложен способ получения или изготовления пористого углеродно-кремниевого композиционного материала, такого как легированный кремнием углеродный аэрогель. Исходные материалы для полиимидов, такие как диамин и диангидрид, в каждом из которых могут присутствовать ароматическая группа и/или алифатическая группа, смешивают, добавляя подходящий растворитель (например, полярный апротонный растворитель). Затем добавляют катализатор имидизации. Согласно альтернативным вариантам осуществления имидизация может быть осуществлена в процессе термической имидизации. Полученную в результате смесь затем высушивают с получением непрерывного пористого полиимида, причем высушивание может быть осуществлено в докритических условиях и/или с применением сверхкритического диоксида углерода.

Необязательно полиимид можно уплотнять, предпочтительно одноосно (например, с деформацией вплоть до 95%), чтобы увеличивать плотность, регулируемую вплоть до приблизительно 1,5 г/см3 в зависимости от степени уплотнения. Независимо от того, происходит ли уплотнение, полиимид подвергают пиролизу с получением непрерывного пористого углерода. Кремний затем наносят на поверхность или вводят в объем кремния с получением непрерывного пористого кремниевого композиционного материала, который содержит более чем 0% и менее чем приблизительно 95% кремния по массе и имеет пористость, составляющую от приблизительно от 5% до 99%. Согласно определенным вариантам осуществления пиролиз может быть осуществлен при максимальной температуре, составляющей от приблизительно 750°C до приблизительно 1600°C, необязательно с графитизацией при температуре, составляющей от приблизительно 1600°C вплоть до приблизительно 3000°C.

Необязательно кремний можно наносить, осуществляя покрытие в процессе погружения пористого углерода в кремнийобразующий силановый исходный материал с последующим нагреванием в инертных условиях для разложения силана с образованием конформного кремниевого покрытия на пористом углероде. Эта обработка в процессе погружения может быть осуществлена многократно для увеличения толщины и массового содержания кремния вплоть до приблизительно 95%. Согласно другим вариантам осуществления кремний можно наносить, осуществляя атомно-слоевое осаждение или химическое парофазное осаждение (CVD).

В любом из описанных выше способов изготовления углеродной композиции, представляющей собой, например, непрерывный пористый углеродно-кремниевый композиционный материал, углеродная композиция может необязательно представлять собой монолитную или самостоятельную структуру, может быть получена на или вне подложки, может присутствовать в форме шариков или может представлять собой микронизированный порошок. Кроме того, композиционный материал можно армировать, используя или не используя нетканый или тканый материал (например, волокно, пеноматериал и т.д.).

Указанные и другие важные задачи, преимущества и признаки настоящего изобретения становятся очевидными или продолжения настоящего описания.

Соответственно, в настоящем изобретении присутствуют признаки структуры, сочетания элементов и конфигурации частей, которые будут представлены в описании, представленном далее в настоящем документе, а объем настоящего изобретения будет определен в формуле изобретения.

Краткое описание фигур

Для полного и ясного понимания настоящего изобретения следует обратиться к следующему подробному описанию и рассмотреть его в сочетании со следующими сопровождающими фигурами.

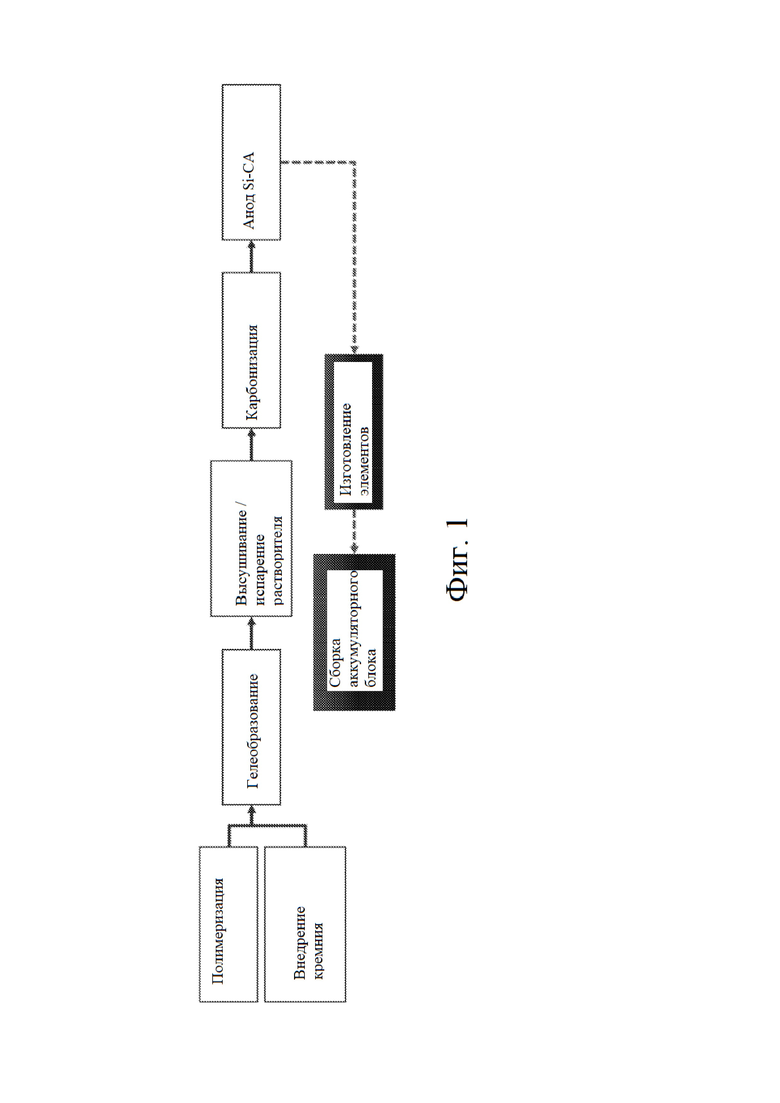

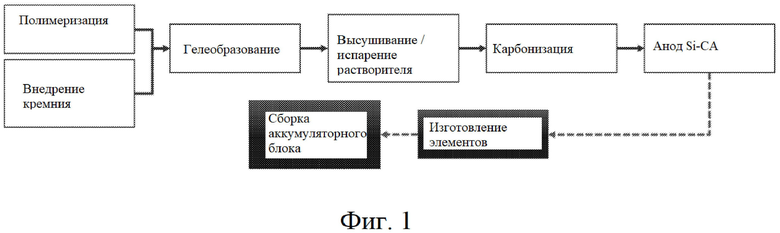

На фиг.1 представлена технологическая схема, иллюстрирующая изготовление углеродного аэрогеля, предназначенного для применения в составе аккумуляторного устройства.

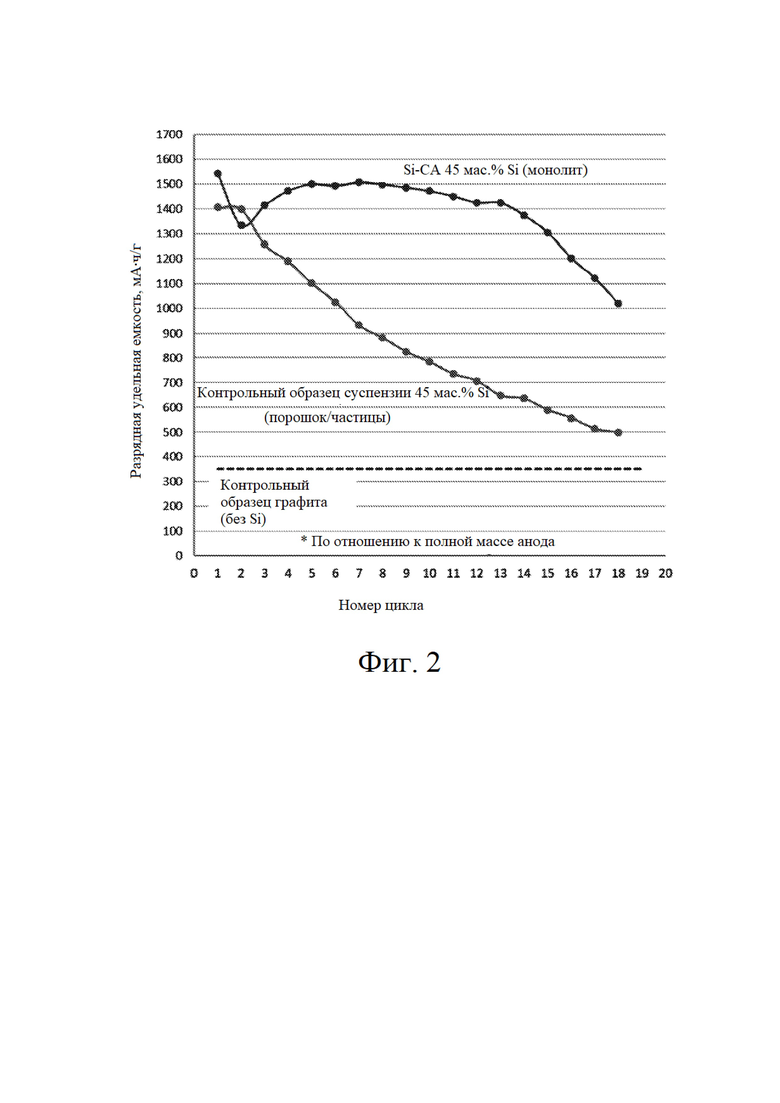

На фиг.2 представлена разрядная удельная емкость в течение нескольких циклов для сравнения легированных кремнием монолитов и кремниевых частиц, внедренных с применением традиционных способов обработки суспензий.

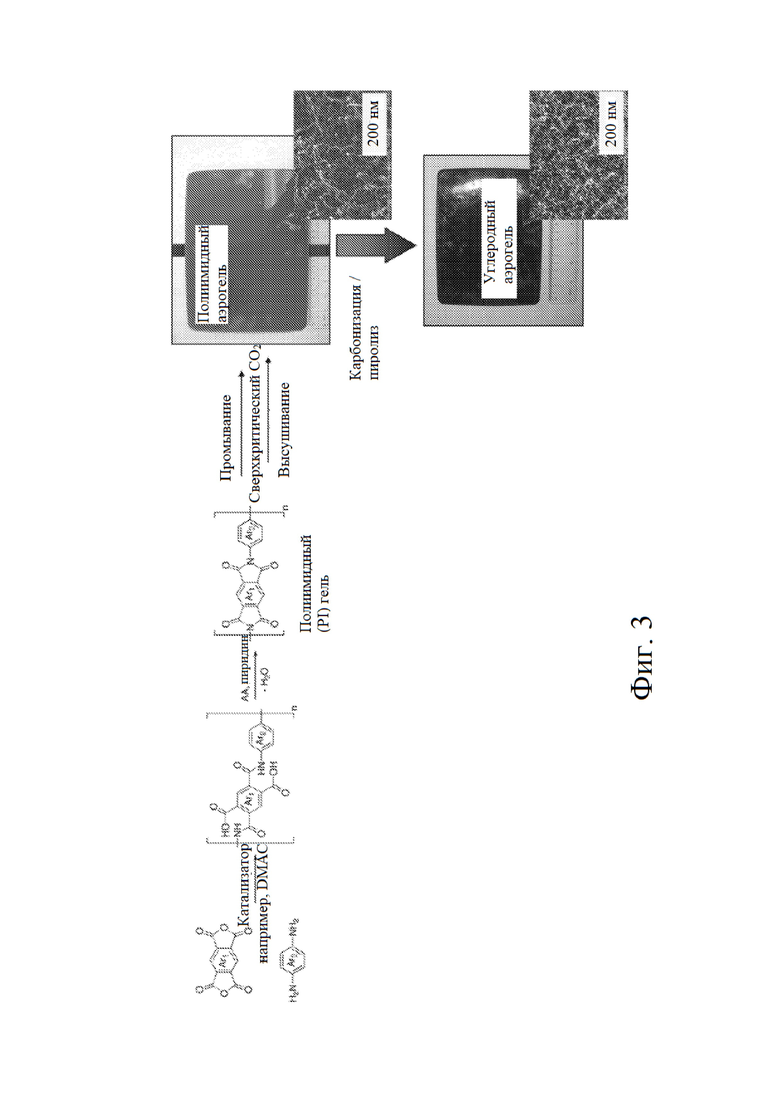

На фиг.3 представлена технологическая схема, иллюстрирующая изготовление произведенного из полиимида углеродного аэрогеля.

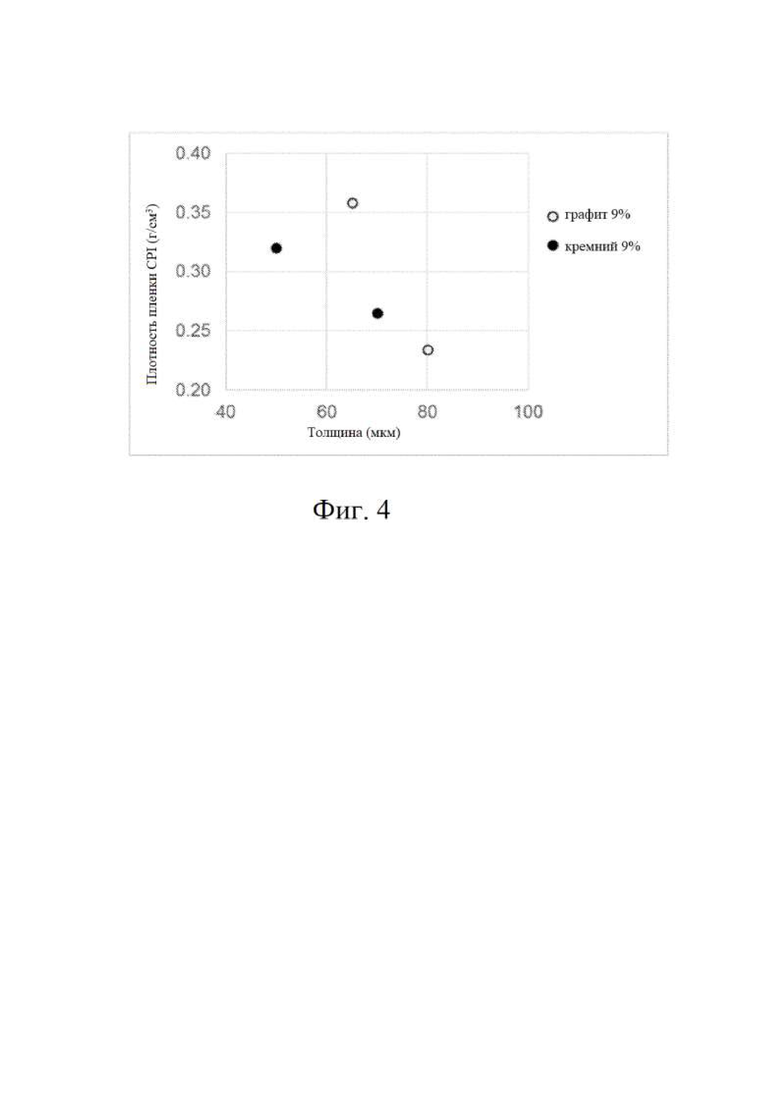

На фиг.4 представлена плотность карбонизированных полиимидных (CPI) композиционных материалов как функция толщины при уплотнении (исходная толщина составляет приблизительно 250 микрометров).

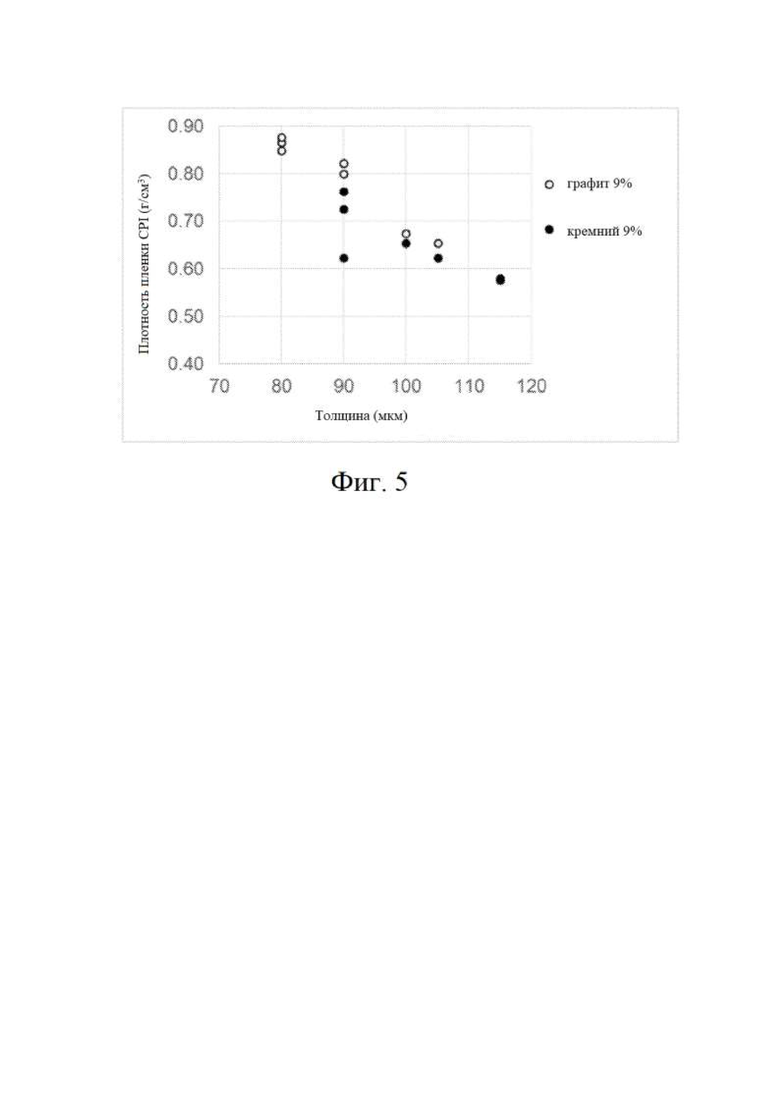

На фиг.5 представлена плотность композиционных материалов CPI как функция толщины при уплотнении (исходная толщина составляет приблизительно 580 микрометров).

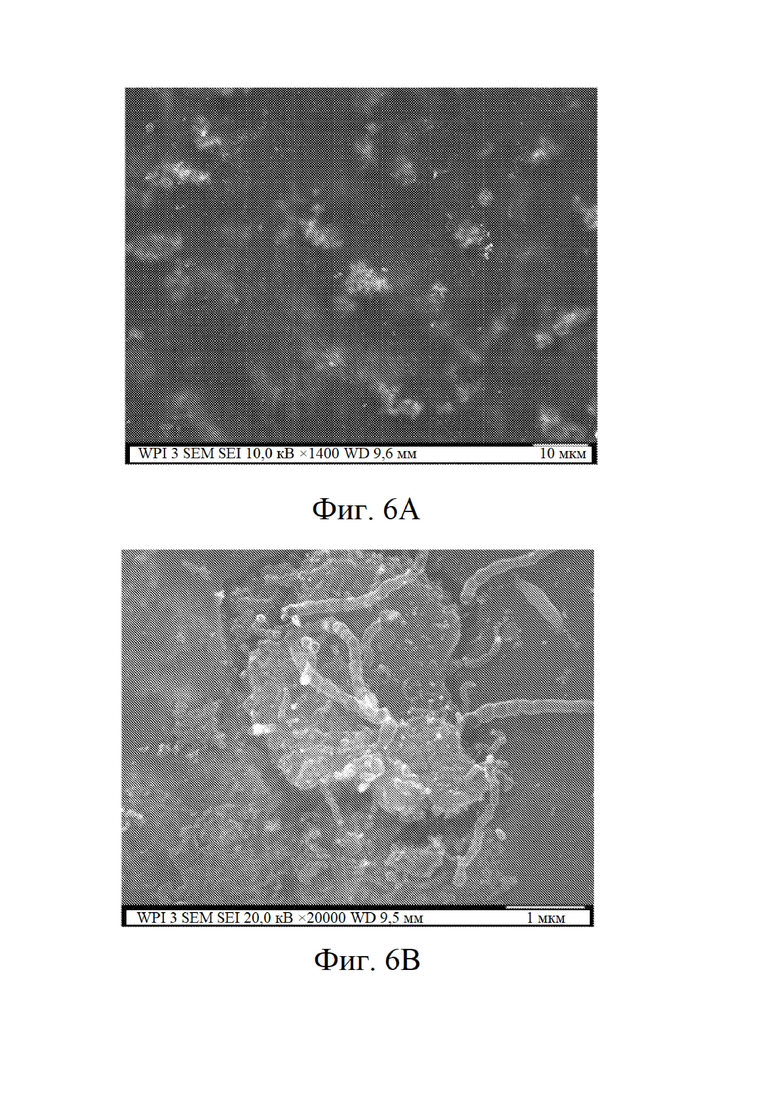

На фиг.6A представлено полученное методом сканирующей электронной микроскопии (СЭМ) изображение легированного кремнием неуплотненного полиимидного аэрогеля (LS1)

На фиг.6B представлено полученное методом СЭМ изображение легированного кремнием уплотненного полиимидного аэрогеля (LS2).

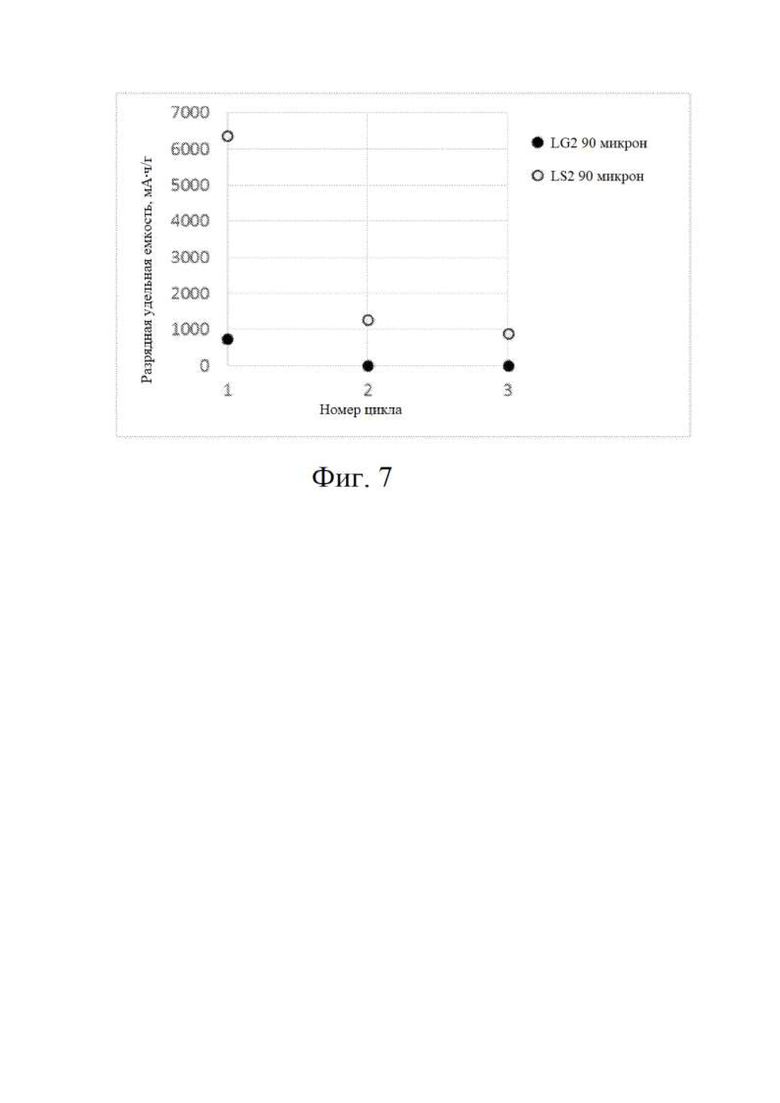

На фиг.7 представлены разрядные удельные емкости в зависимости от легирующего вещества (кремний, LS2; графит; LG2) уплотненных композиционных материалов (исследование аккумуляторных полуэлементов при скорости 0,1°C).

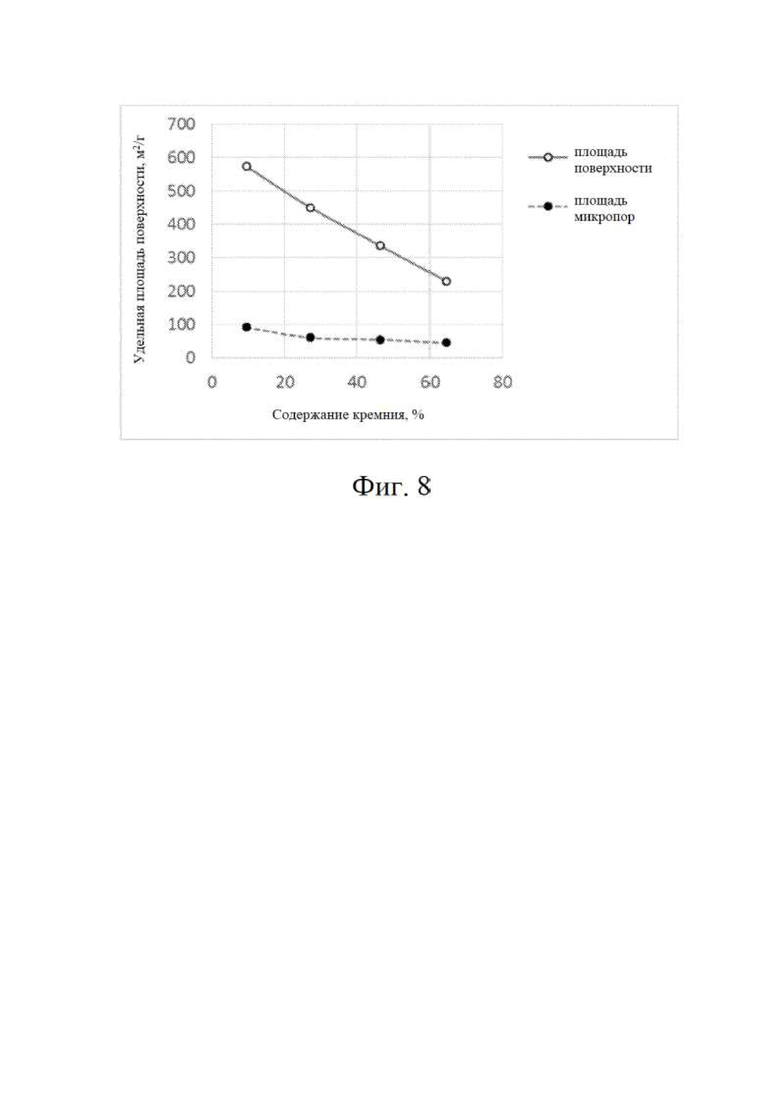

На фиг.8 представлены площадь поверхности и площадь микропор как функция содержания кремния в монолитах CPI.

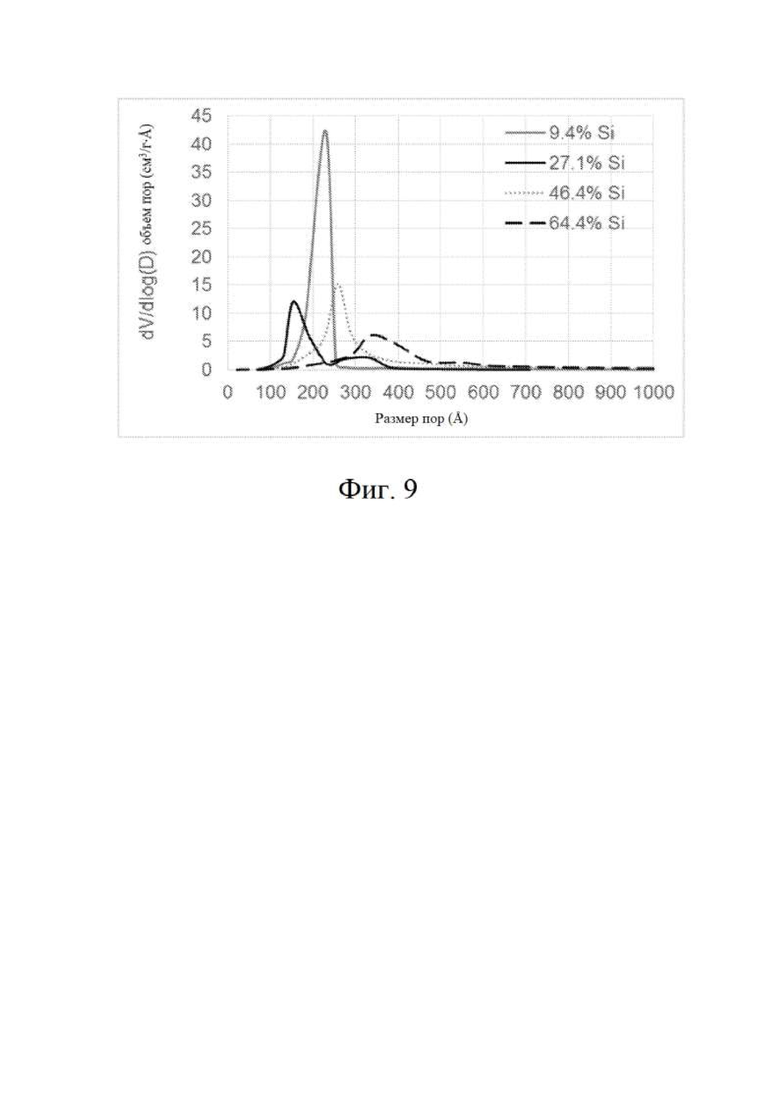

На фиг.9 представлено распределение пор по размерам легированных кремнием монолитов CPI.

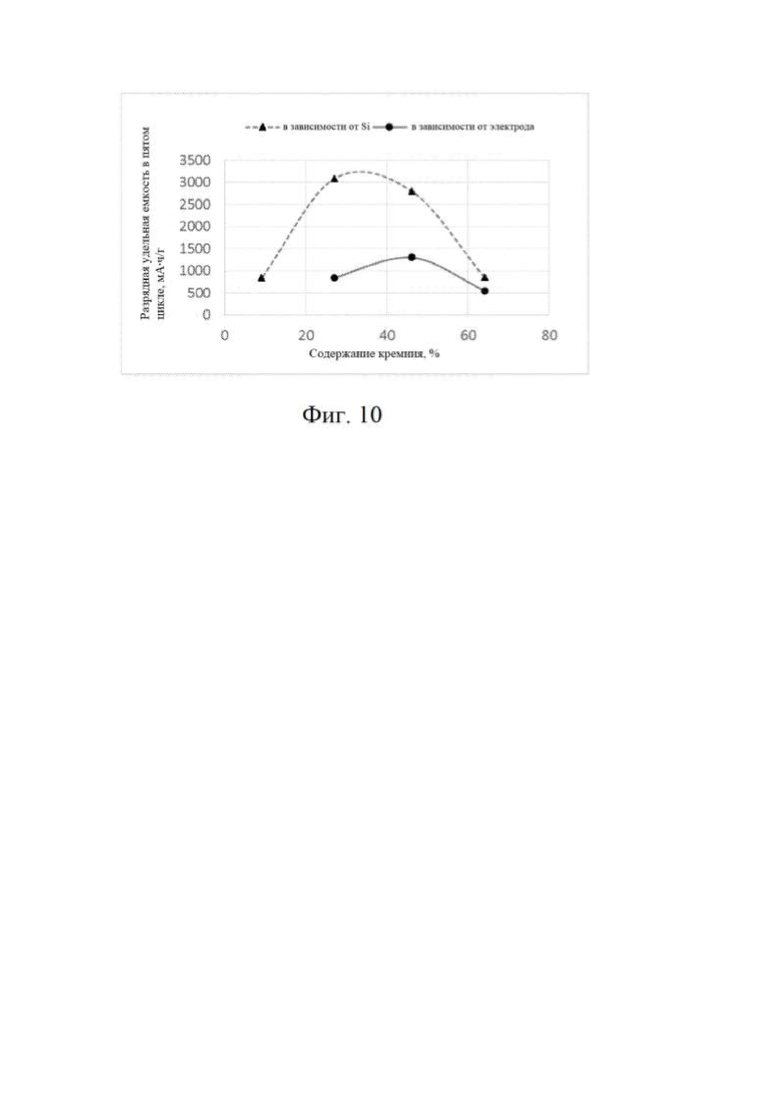

На фиг.10 представлены разрядные удельные емкости композиционных материалов CPI как функция содержания Si в цикле 5.

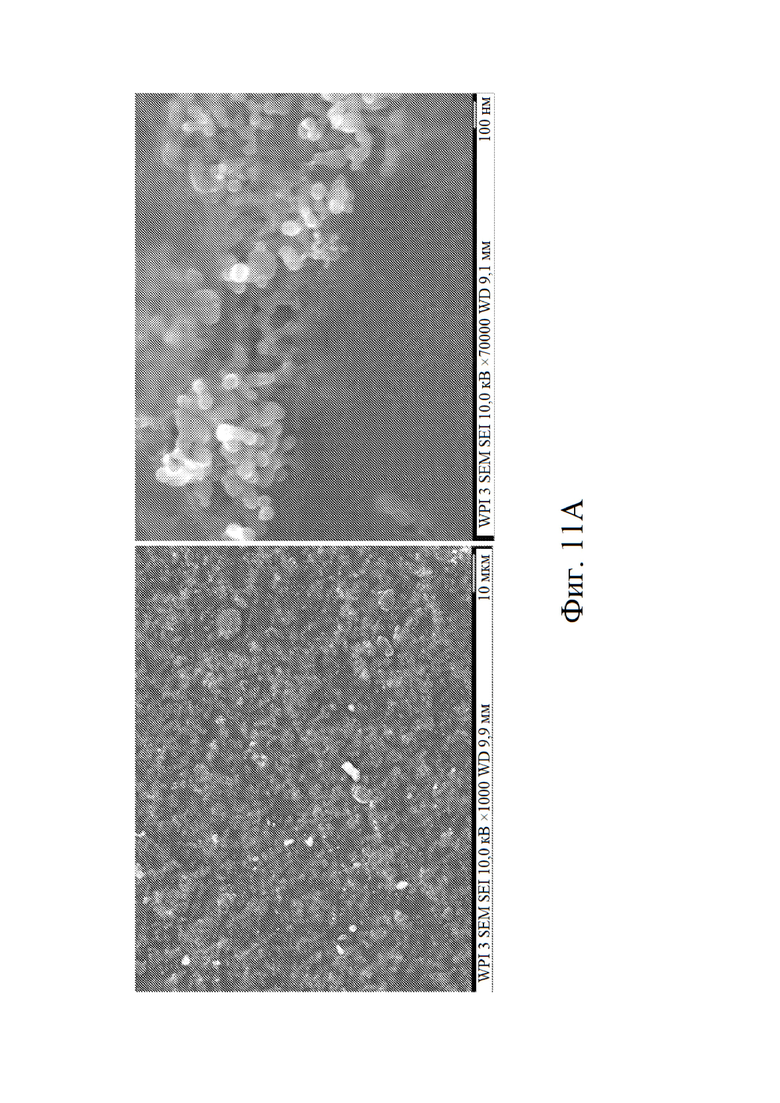

На фиг.11A представлено полученное методом СЭМ изображение композиционного материала CPI с содержанием кремния, составляющим 27% Si в композиционном материале.

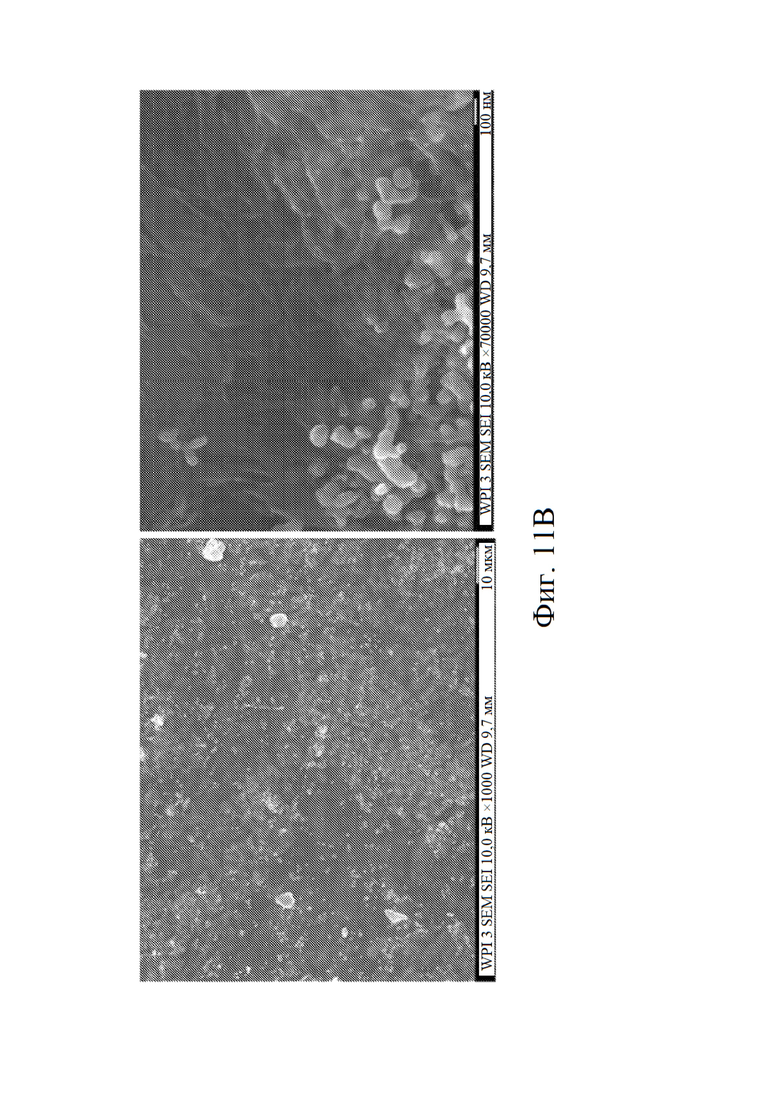

На фиг.11B представлено полученное методом СЭМ изображение композиционного материала CPI с содержанием кремния, составляющим 46% Si в композиционном материале.

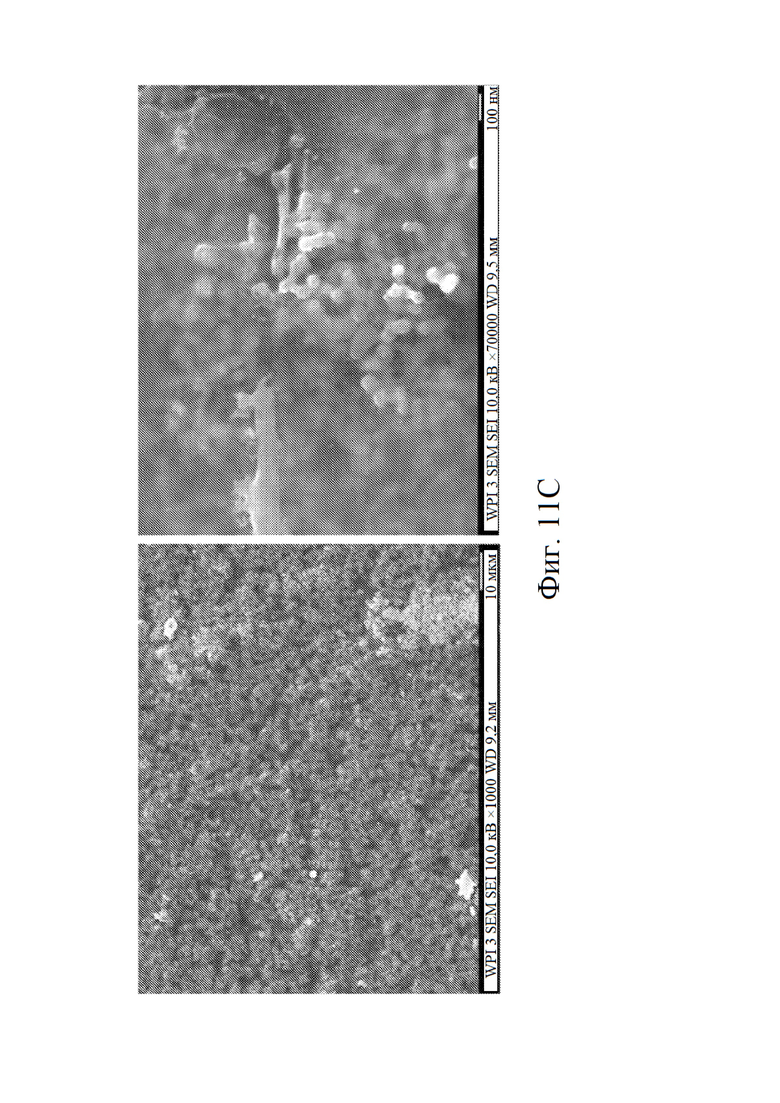

На фиг.11C представлено полученное методом СЭМ изображение композиционного материала CPI с содержанием кремния, составляющим 64% Si в композиционном материале.

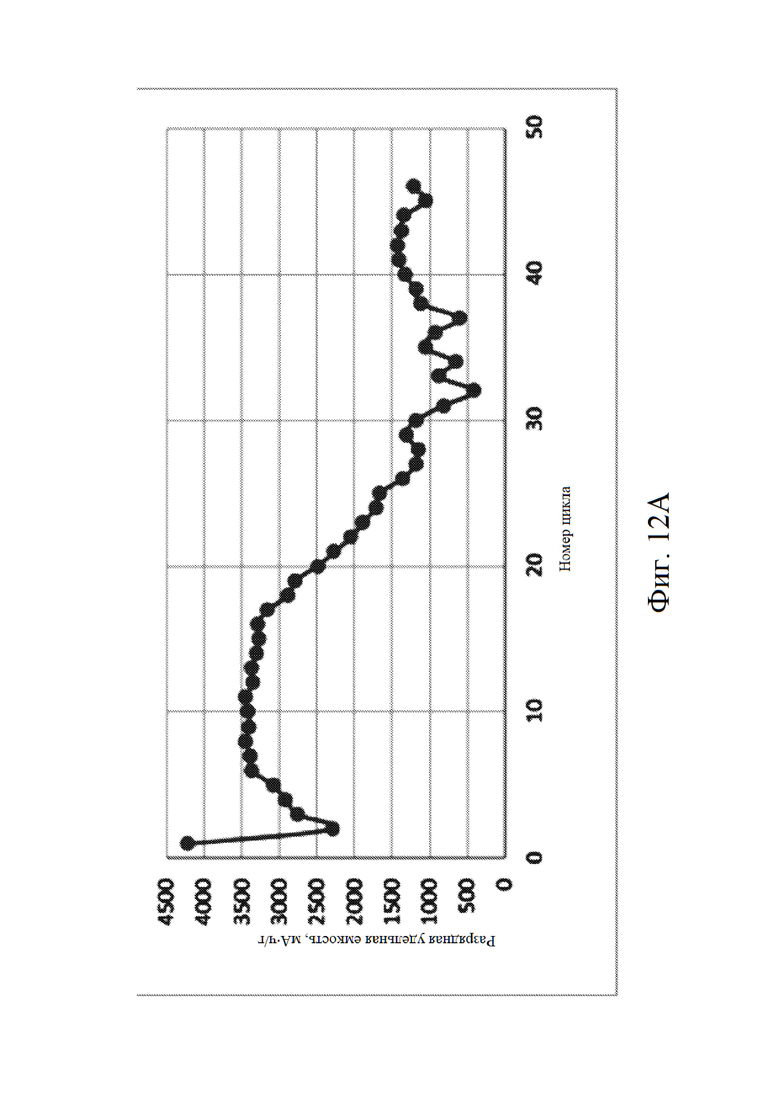

На фиг.12A представлены удельные емкости при циклировании при содержании 27% Si (S27).

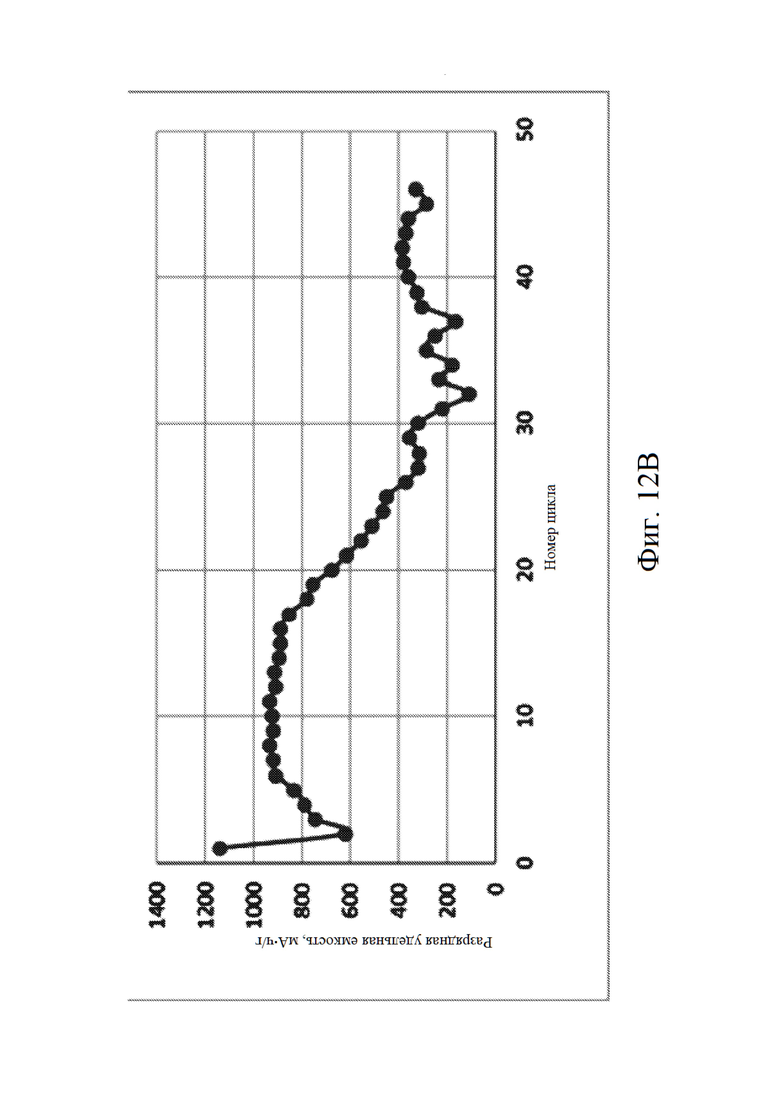

На фиг.12B представлены удельные емкости при циклировании в расчете на электрод по сравнению с фиг.12A.

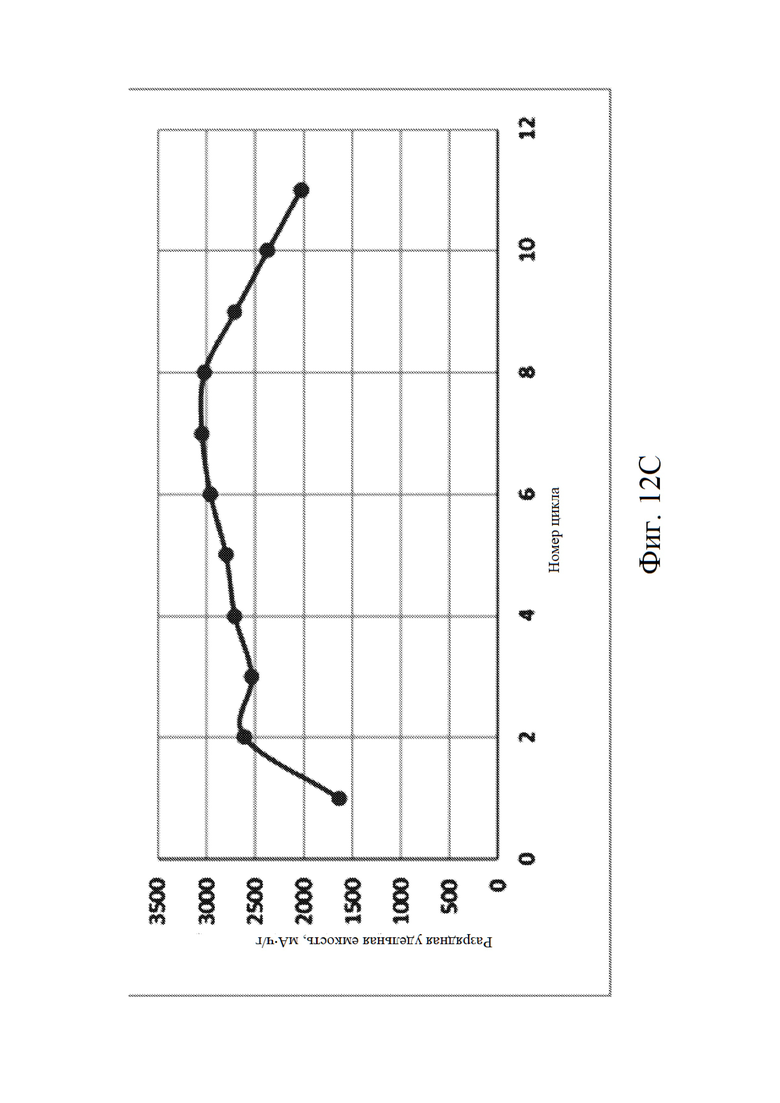

На фиг.12C представлены удельные емкости при циклировании при содержании 46% Si (S46).

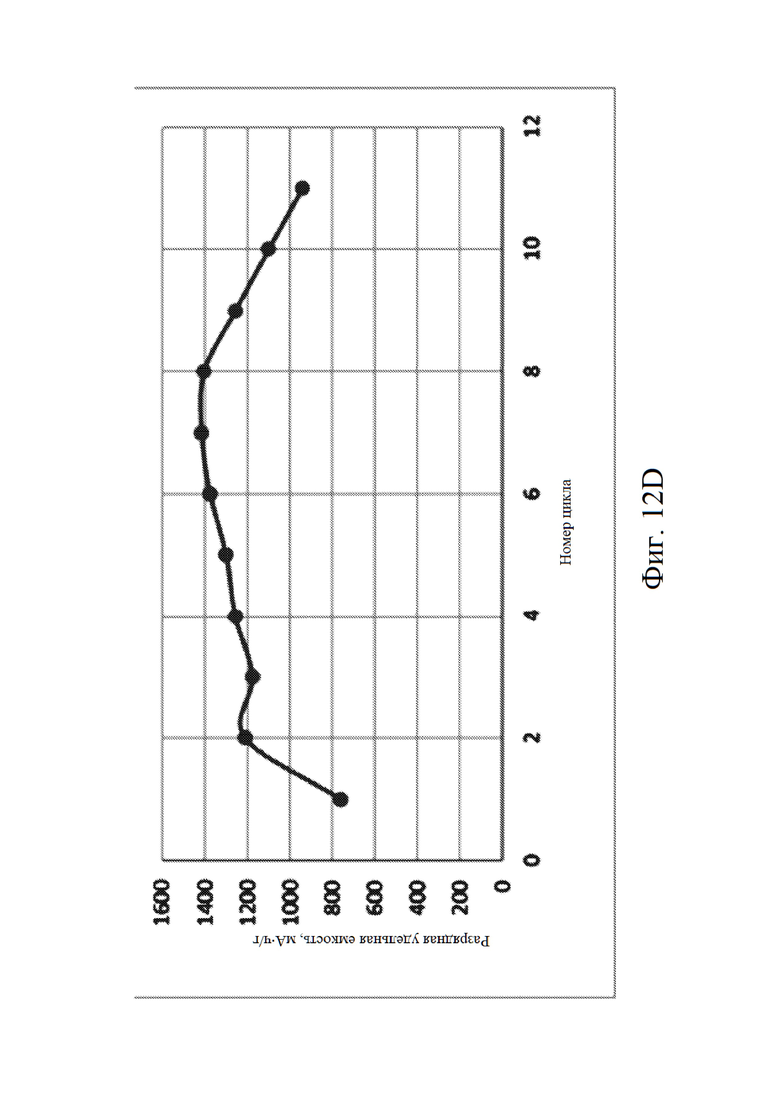

На фиг.12D представлены удельные емкости при циклировании в расчете на электрод по сравнению с фиг.12C.

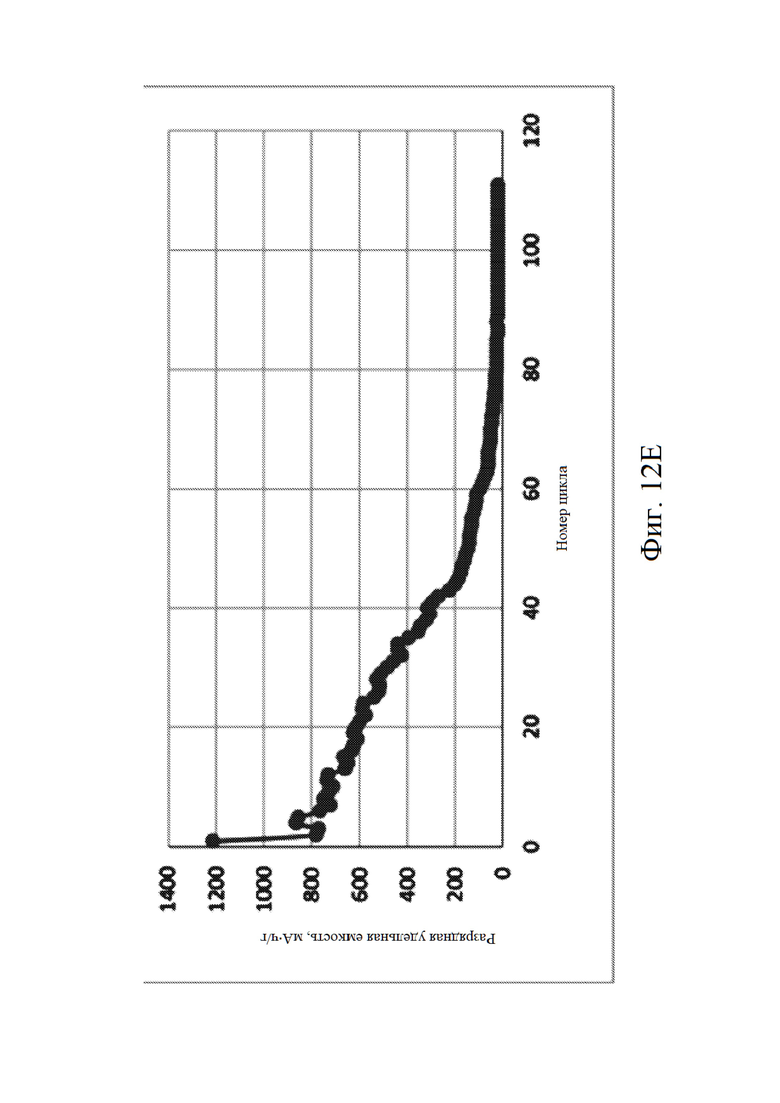

На фиг.12E представлены удельные емкости при циклировании при содержании 64% Si (S64).

На фиг.12F представлены удельные емкости при циклировании в расчете на электрод по сравнению с фиг.12E.

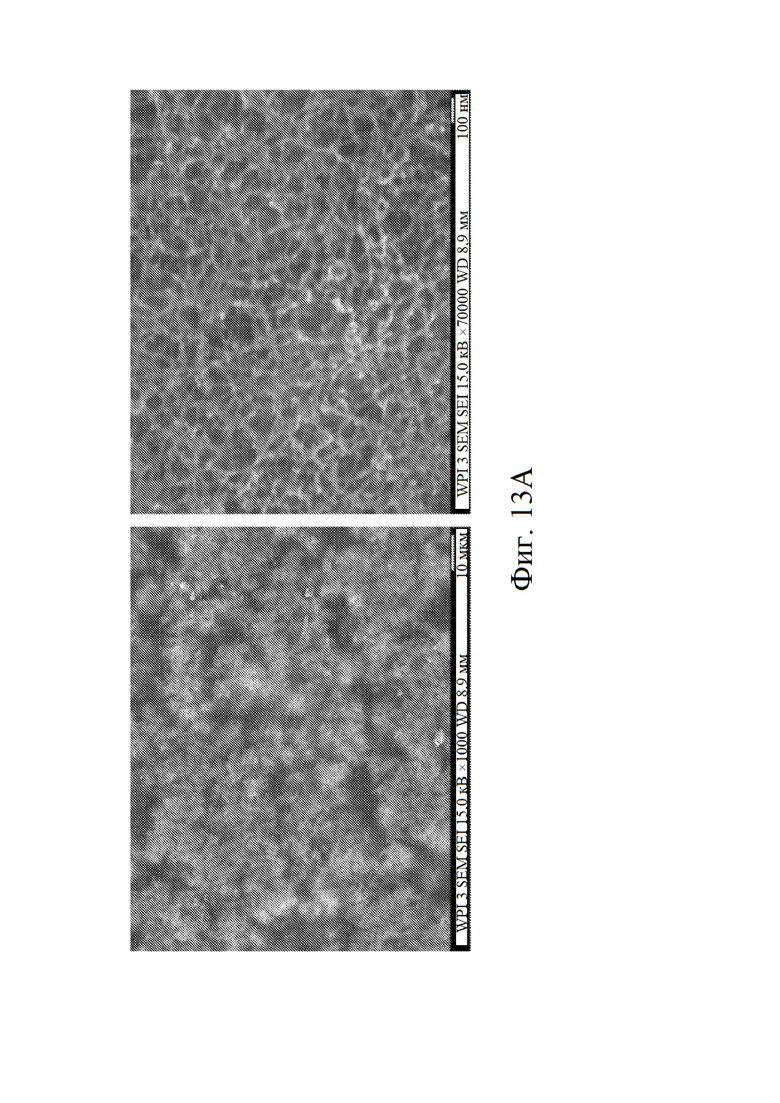

На фиг.13A представлены полученные методом СЭМ изображения композиционных материалов CPI с толщиной, составляющей приблизительно 337 микрометров.

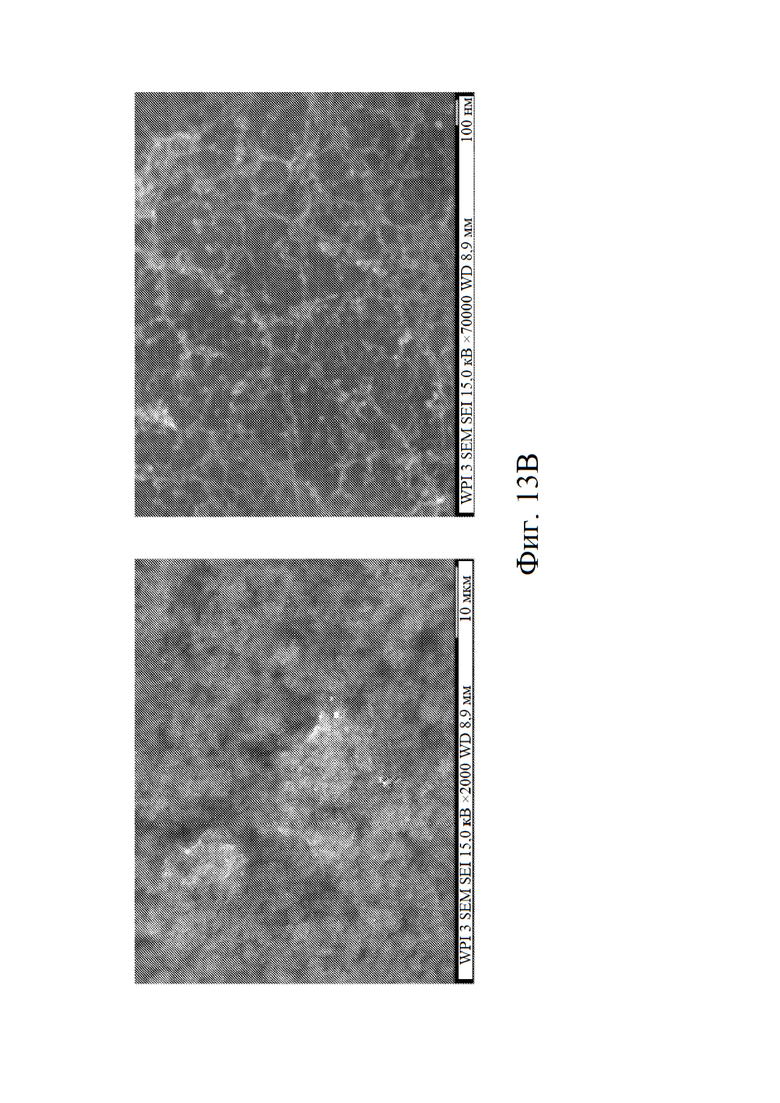

На фиг.13B представлены полученные методом СЭМ изображения композиционных материалов CPI с толщиной, составляющей приблизительно 180 микрометров.

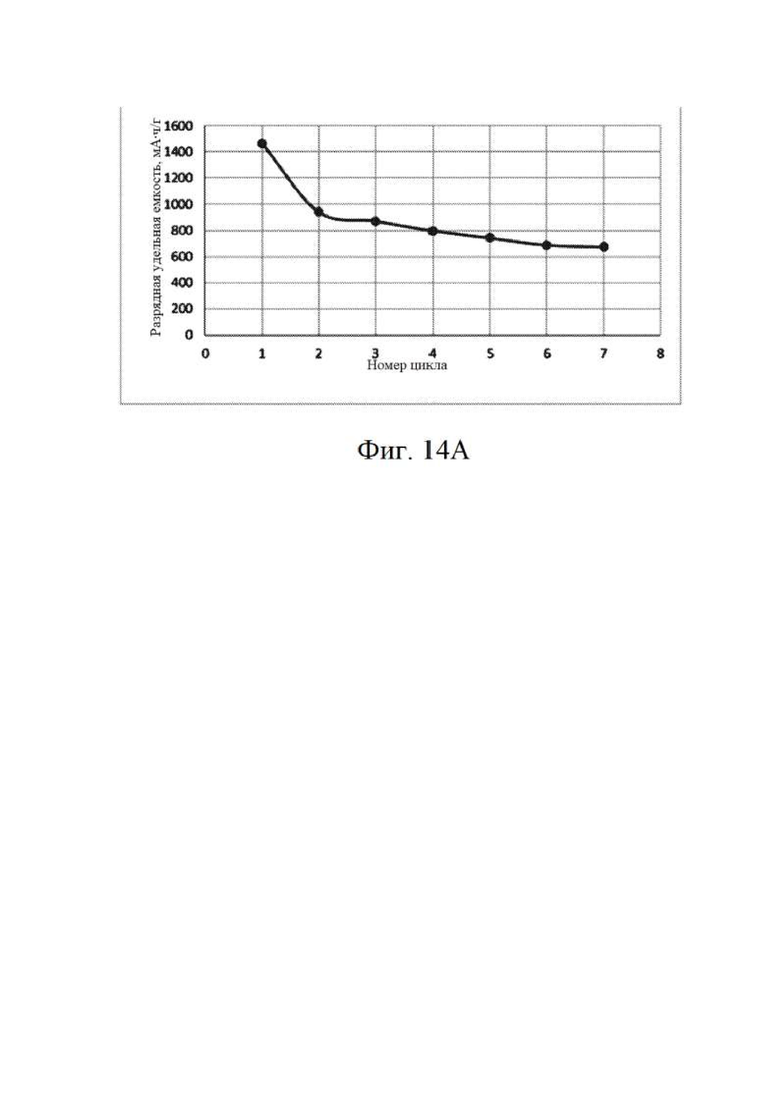

На фиг.14A представлена разрядная удельная емкость в зависимости от массы электрода (толщина составляет приблизительно 323 мкм).

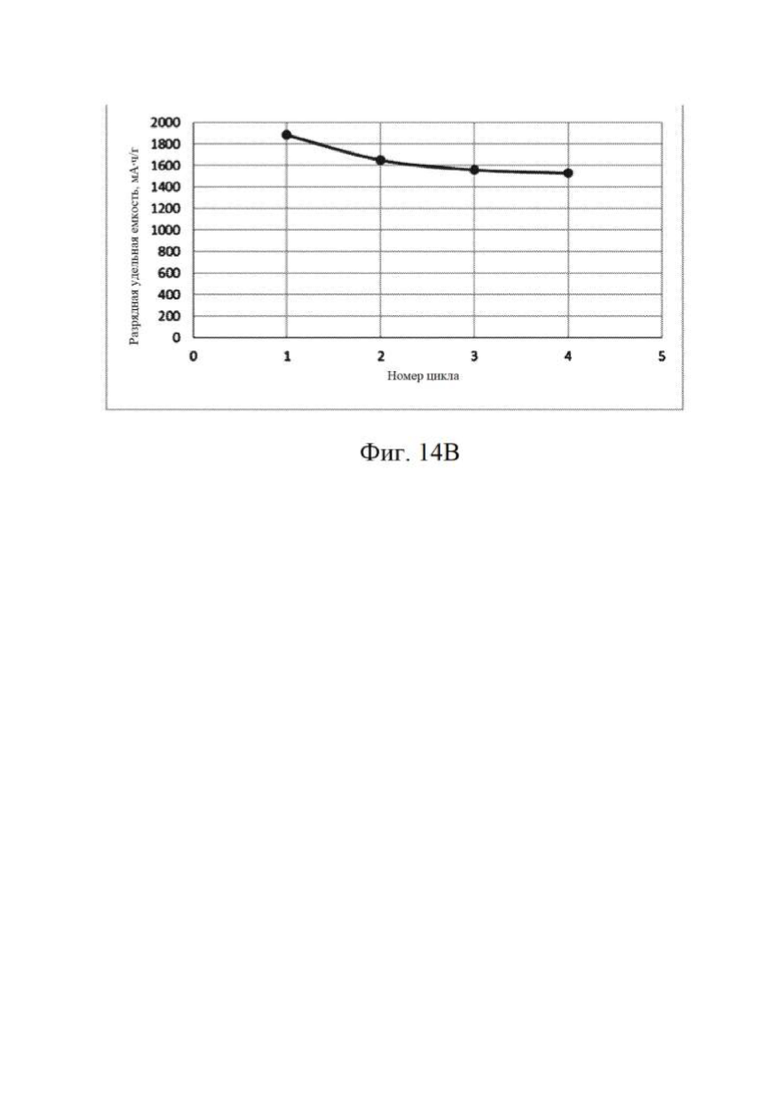

На фиг.14B представлена разрядная удельная емкость в зависимости от массы электрода (толщина составляет приблизительно 170 мкм).

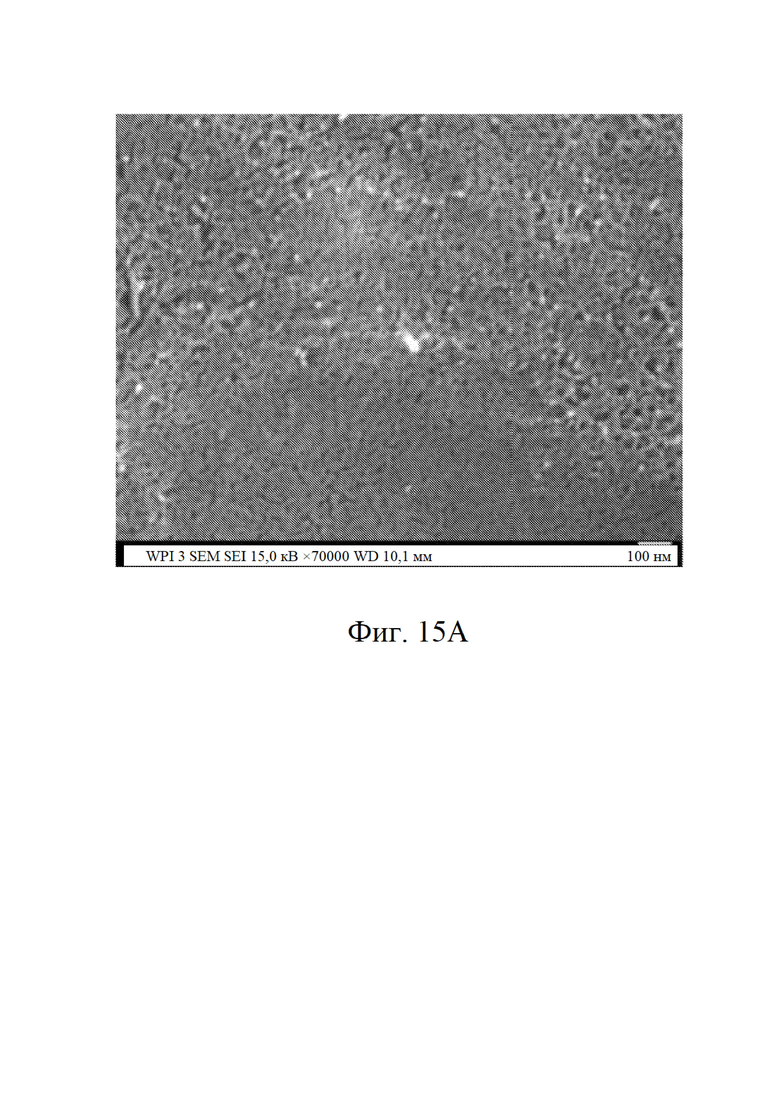

На фиг.15A представлено полученное методом СЭМ изображение до пиролиза композиционного материала CPI, изготовленного без диспергирующего вещества (C45).

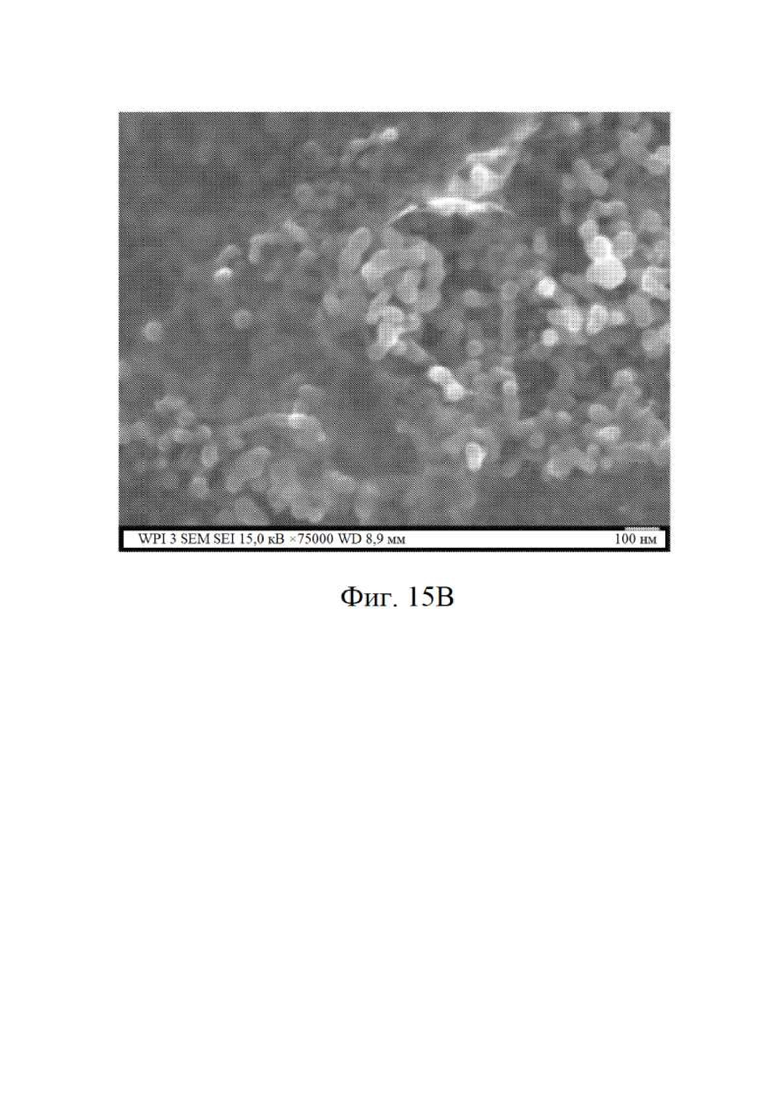

На фиг.15B представлено полученное методом СЭМ изображение после пиролиза композиционного материала, проиллюстрированного на фиг.15A.

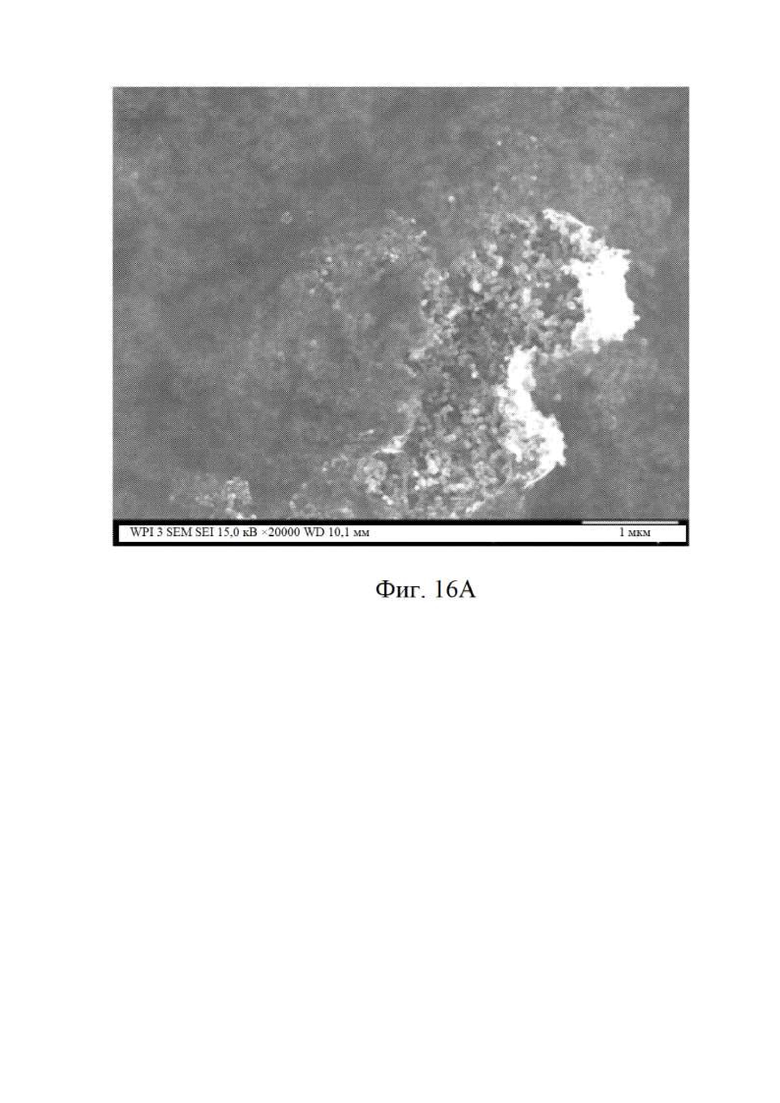

На фиг.16A представлено полученное методом СЭМ изображение композиционного материала CPI, изготовленного без диспергирующего вещества (контрольный образец C45).

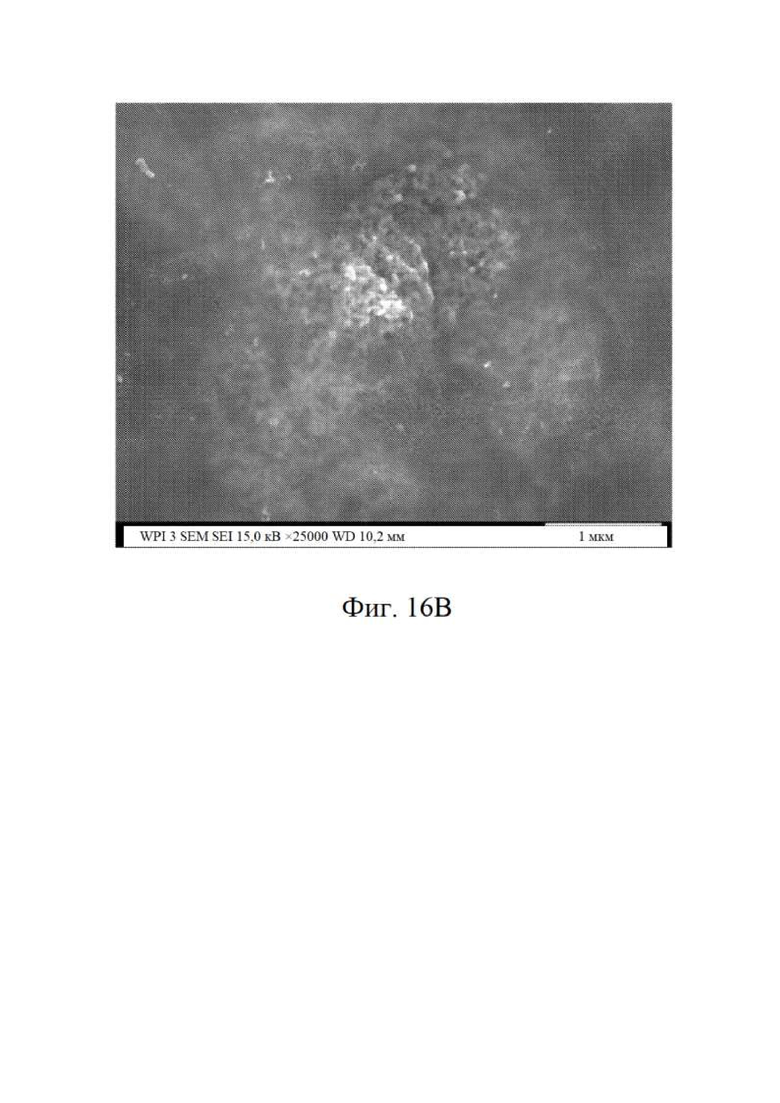

На фиг.16B представлено полученное методом СЭМ изображение композиционного материала CPI, изготовленного с применением диспергирующего вещества BYK 384 (B45).

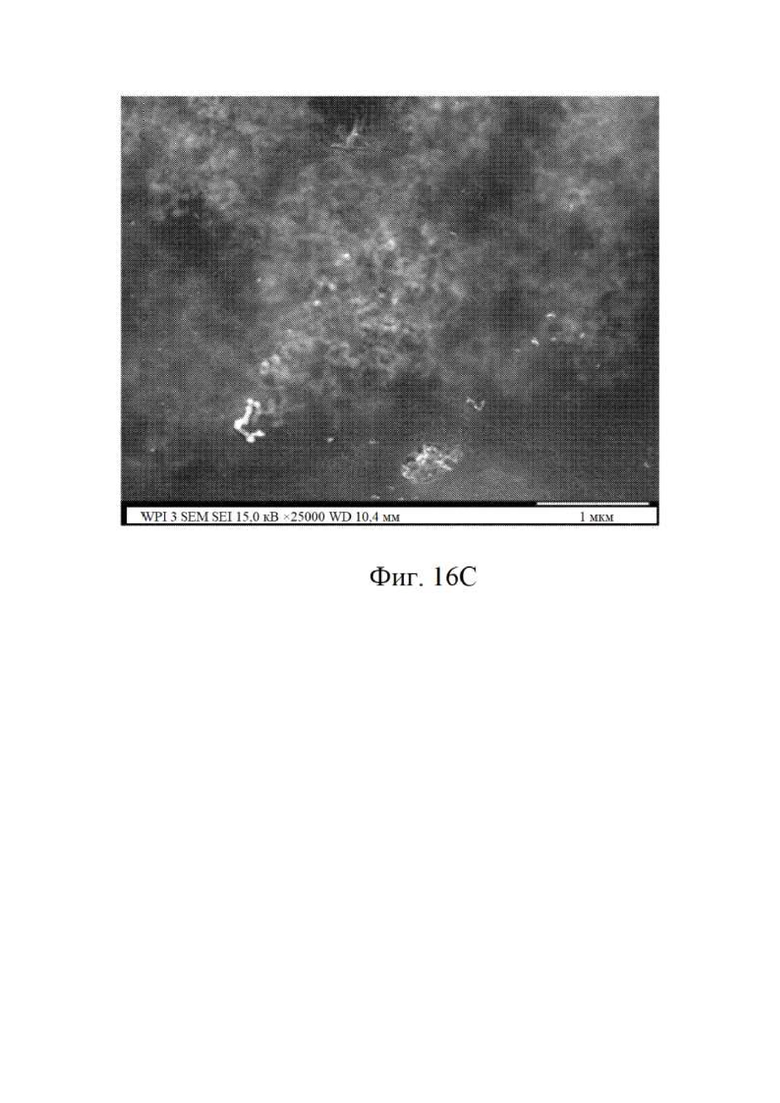

На фиг.16C представлено полученное методом СЭМ изображение композиционного материала CPI, изготовленного с применением диспергирующего вещества Pluronic F87 (P45).

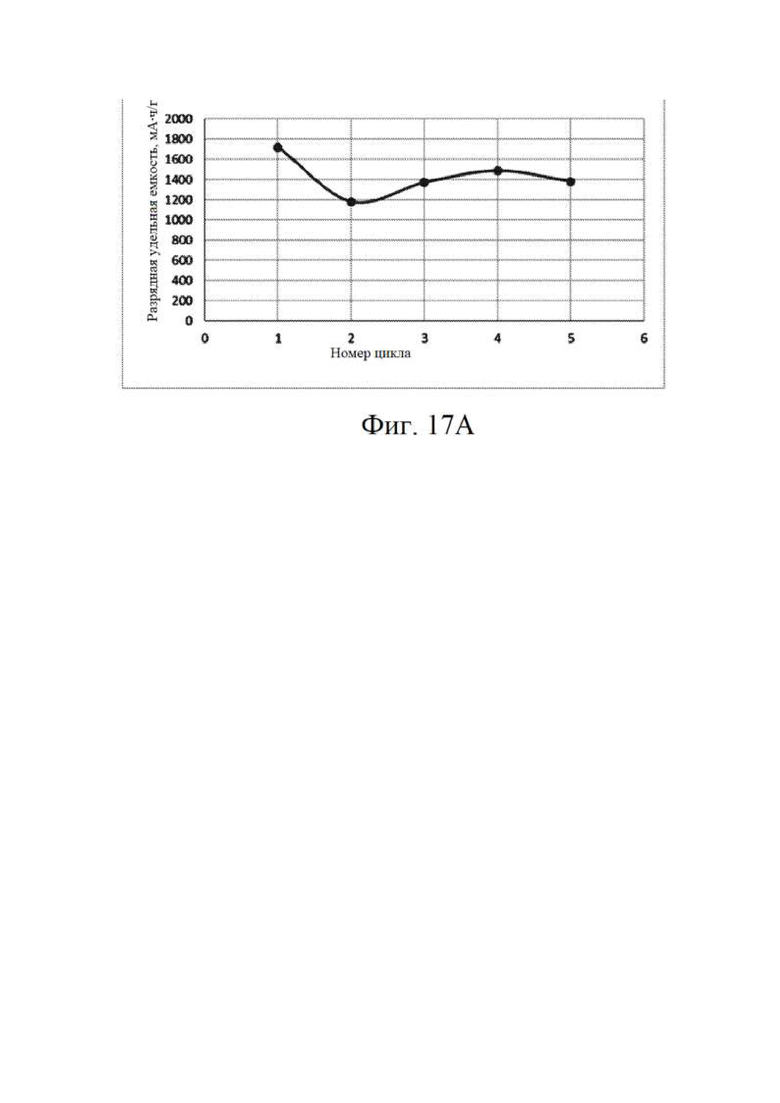

На фиг.17A представлена разрядная удельная емкость композиционного материала C45, проиллюстрированного на фиг.16A.

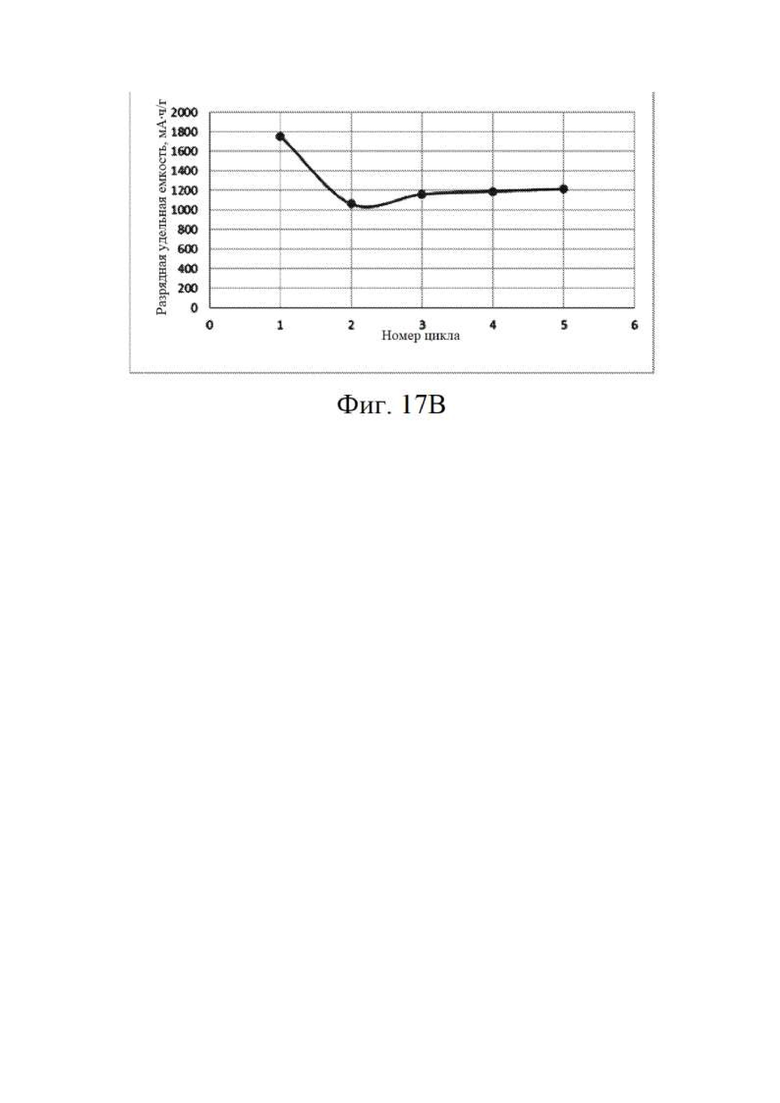

На фиг.17B представлена разрядная удельная емкость композиционного материала B45, проиллюстрированного на фиг.16B.

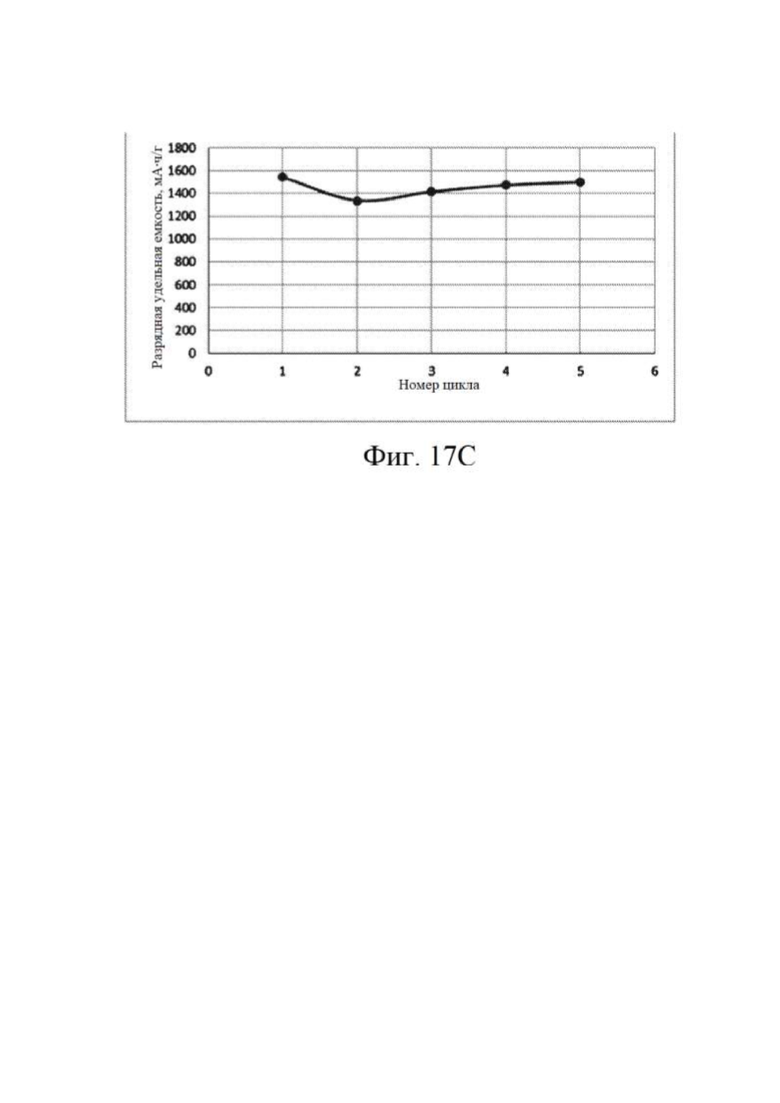

На фиг.17C представлена разрядная удельная емкость композиционного материала P45, проиллюстрированного фиг.16C.

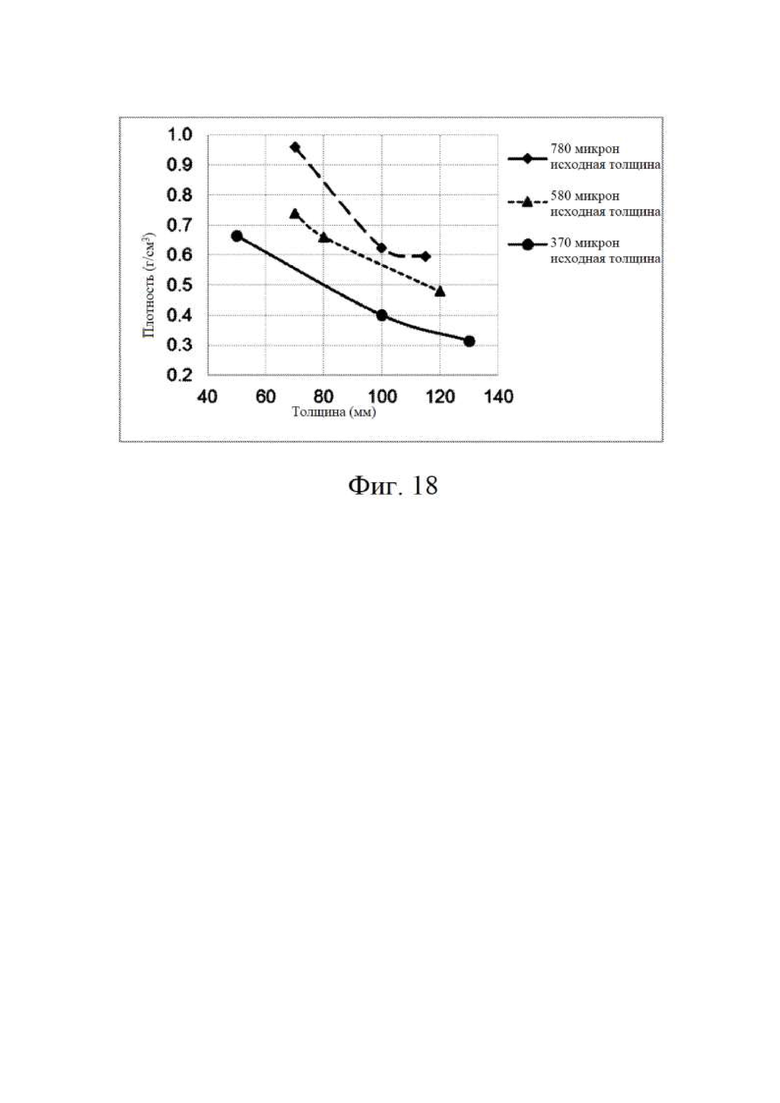

На фиг.18 представлена плотность как функция толщины композиционного материала CPI P45.

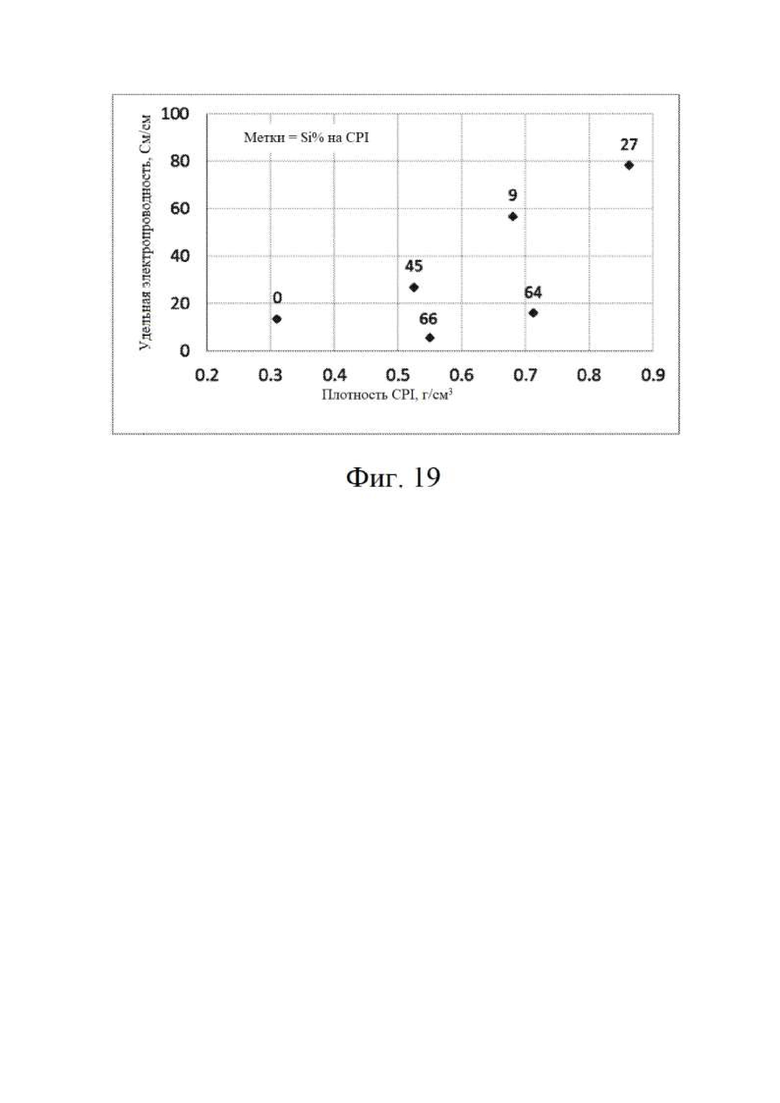

На фиг.19 представлены удельные электропроводности композиционных материалов CPI, легированных при различных содержаниях Si, как функция плотности.

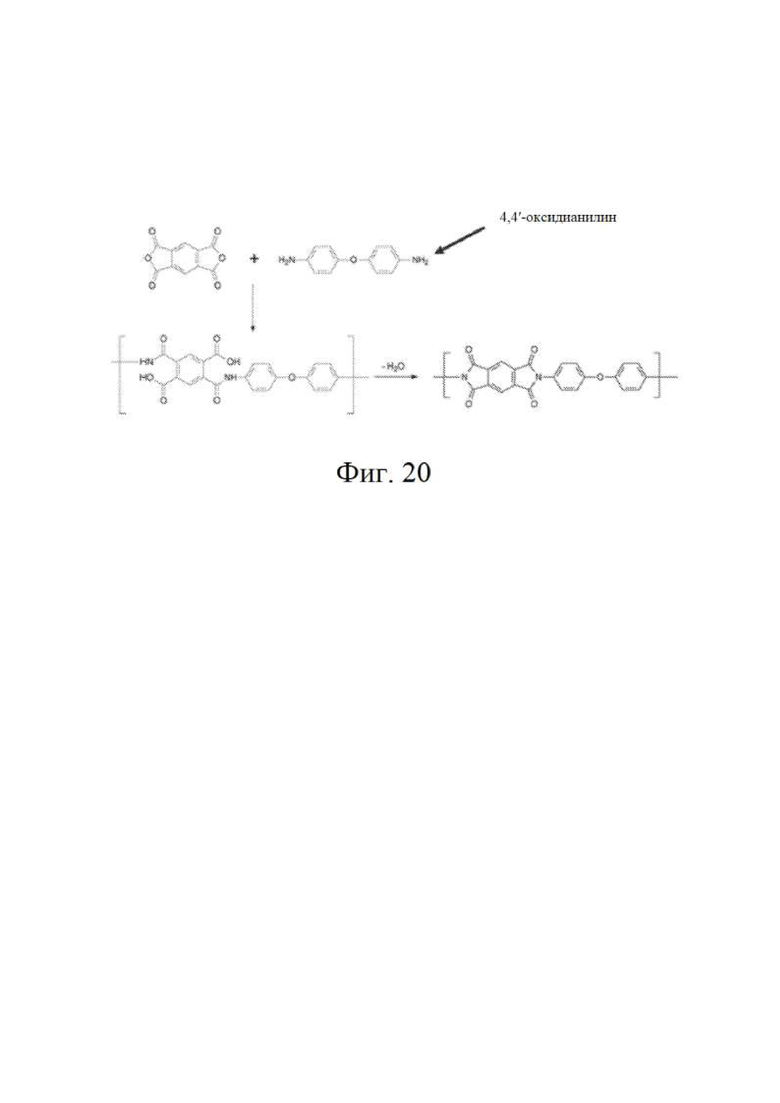

На фиг.20 представлена схема, иллюстрирующая получение полиаминовой кислоты.

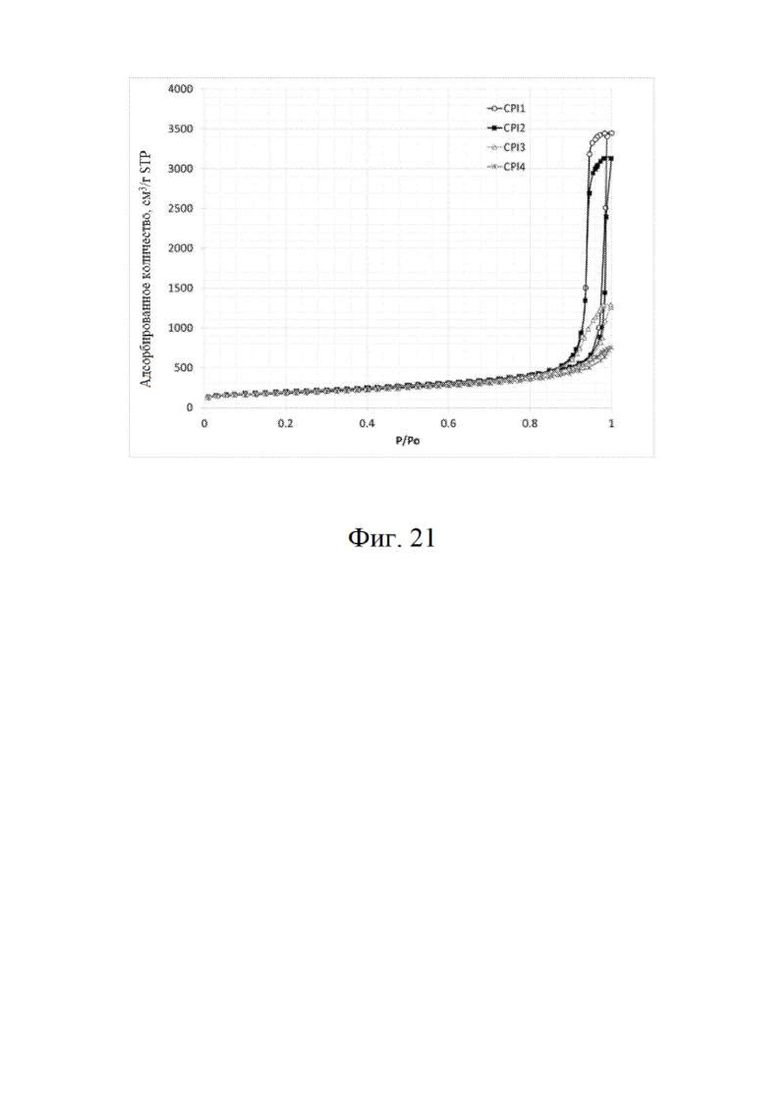

На фиг.21 представлены изотермы четырех (4) образцов CPI.

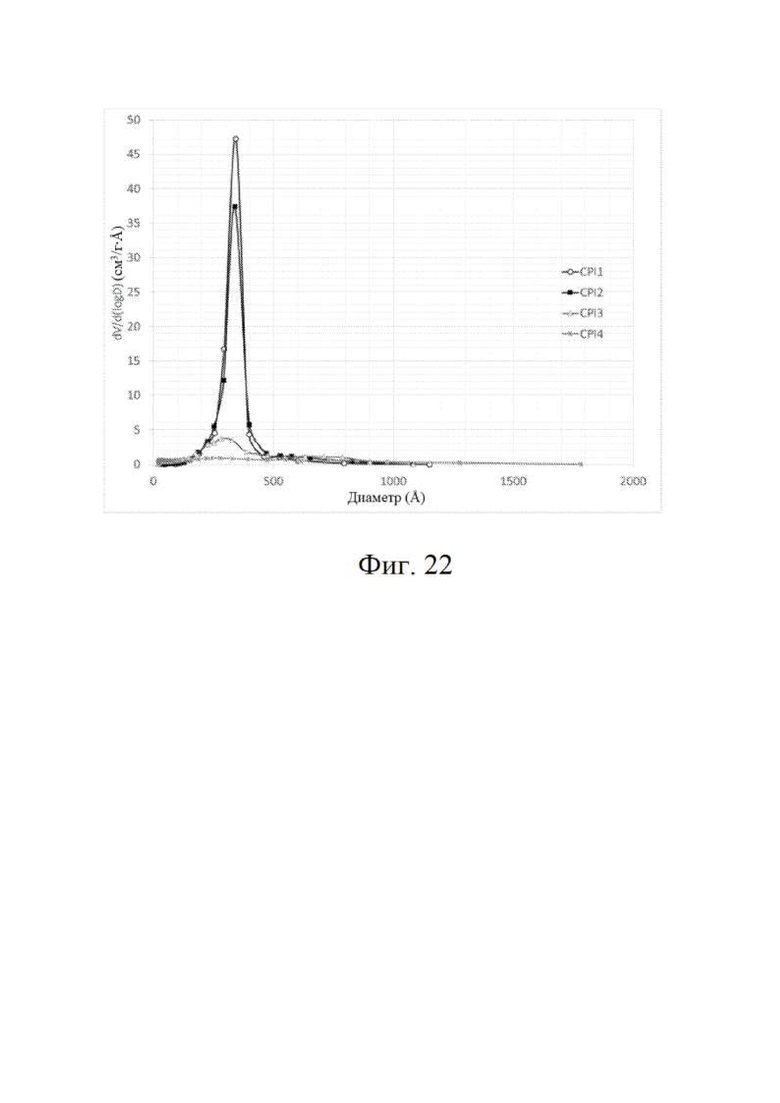

На фиг.22 представлено распределения пор по размерам образцов CPI, проиллюстрированных на фиг.21.

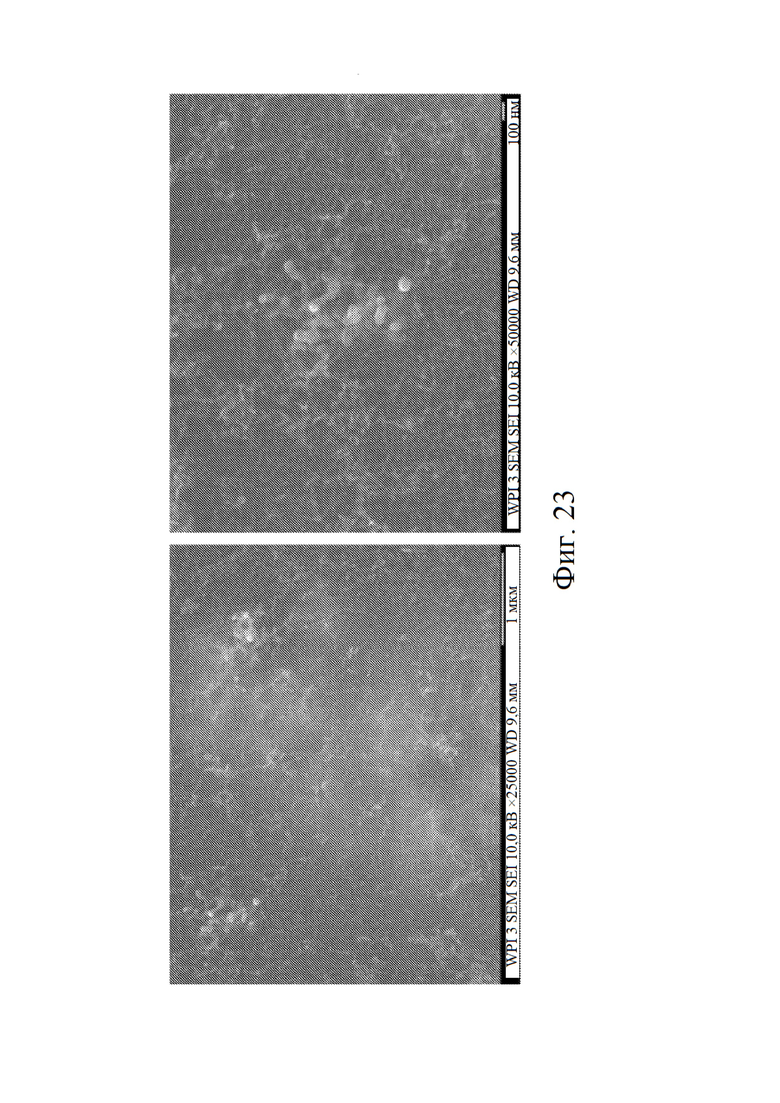

На фиг.23 представлены полученные методом СЭМ изображения материалов MT (неуплотненных).

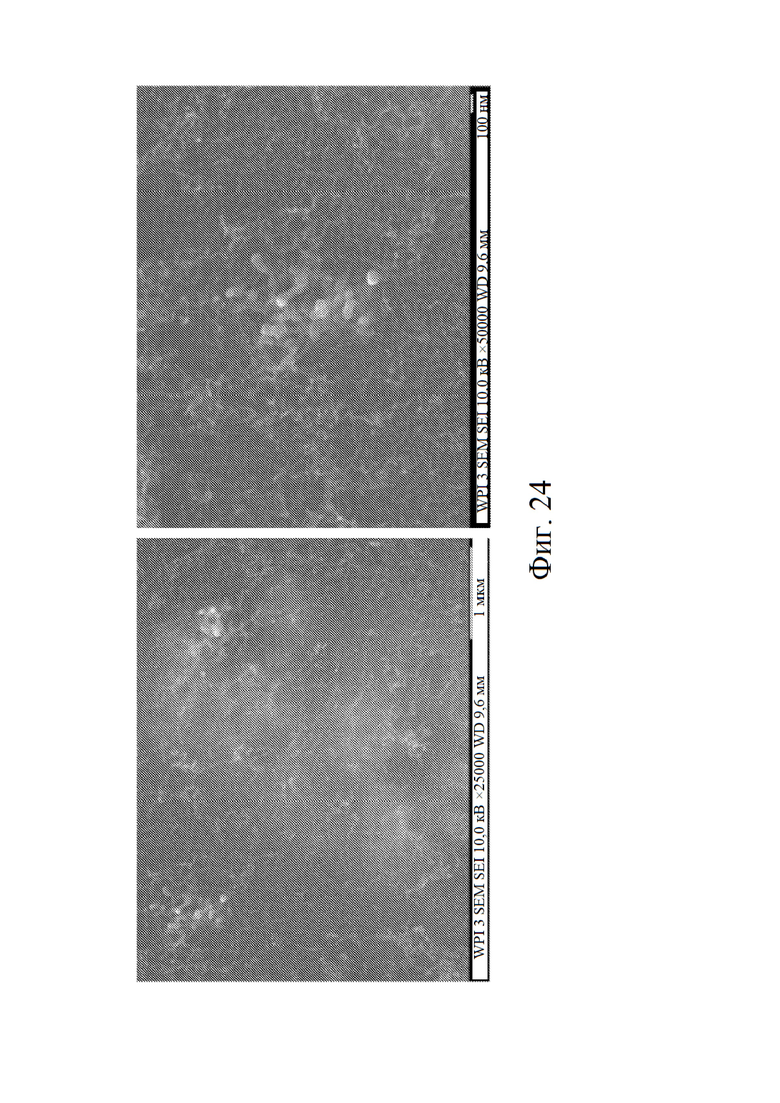

На фиг.24 представлены полученные методом СЭМ изображения материалов MTC (уплотненных).

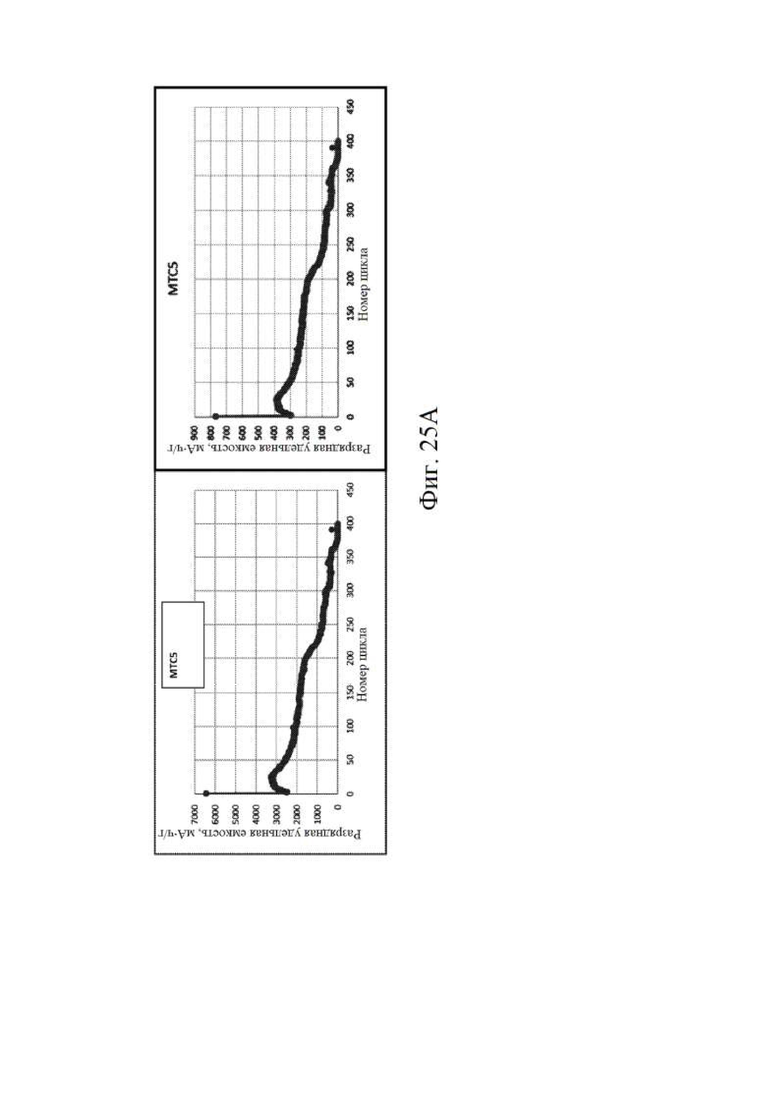

На фиг.25A представлены удельные емкости при циклировании в зависимости от содержания Si (слева) и электрода (справа) для уплотненных образцов CPI.

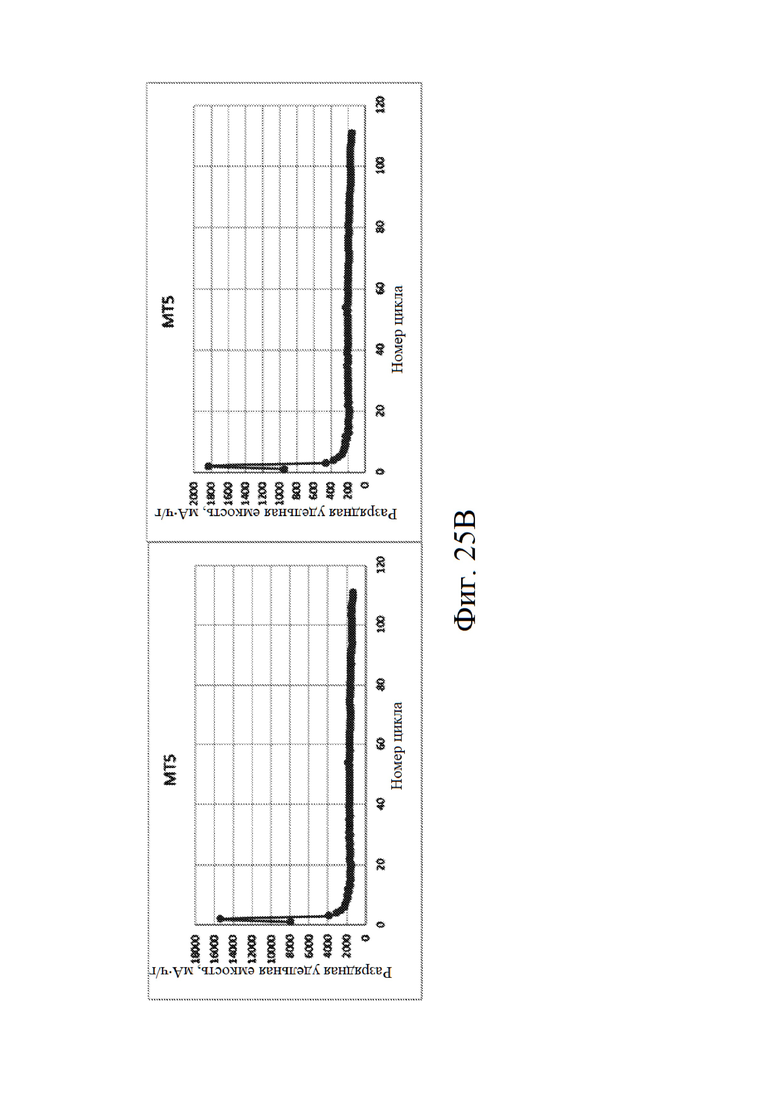

На фиг.25B представлены удельные емкости при циклировании в зависимости от содержания Si (слева) и электрода (справа) для неуплотненных образцов CPI.

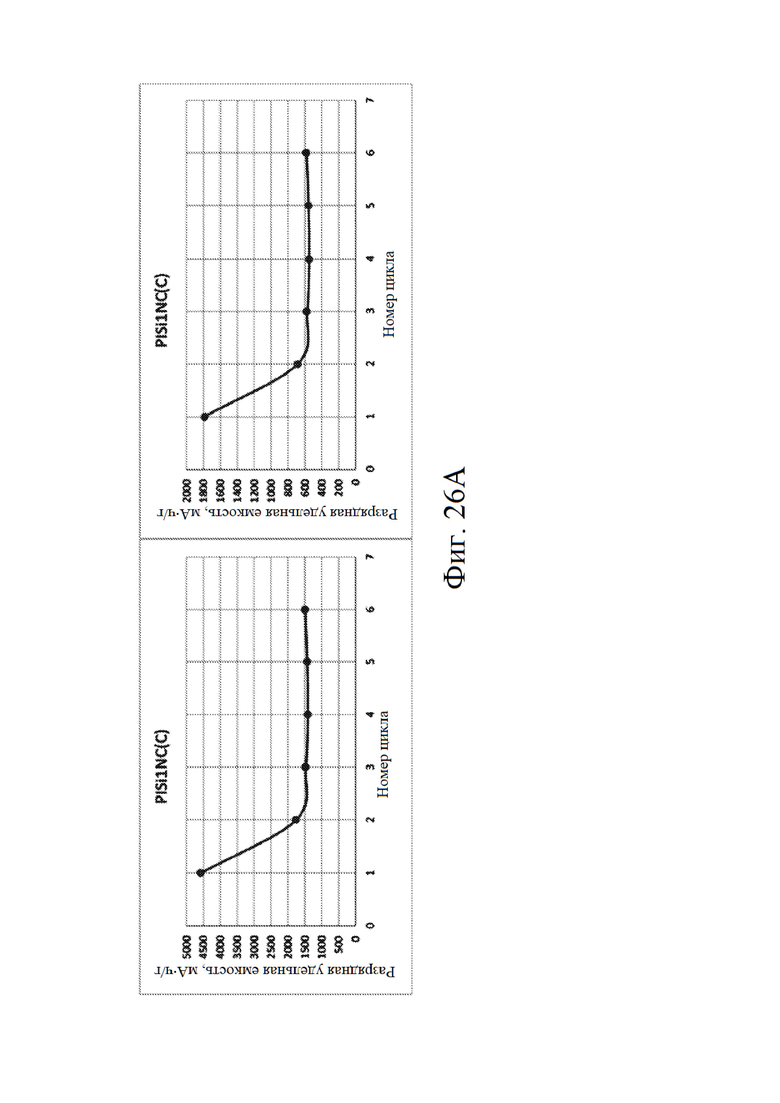

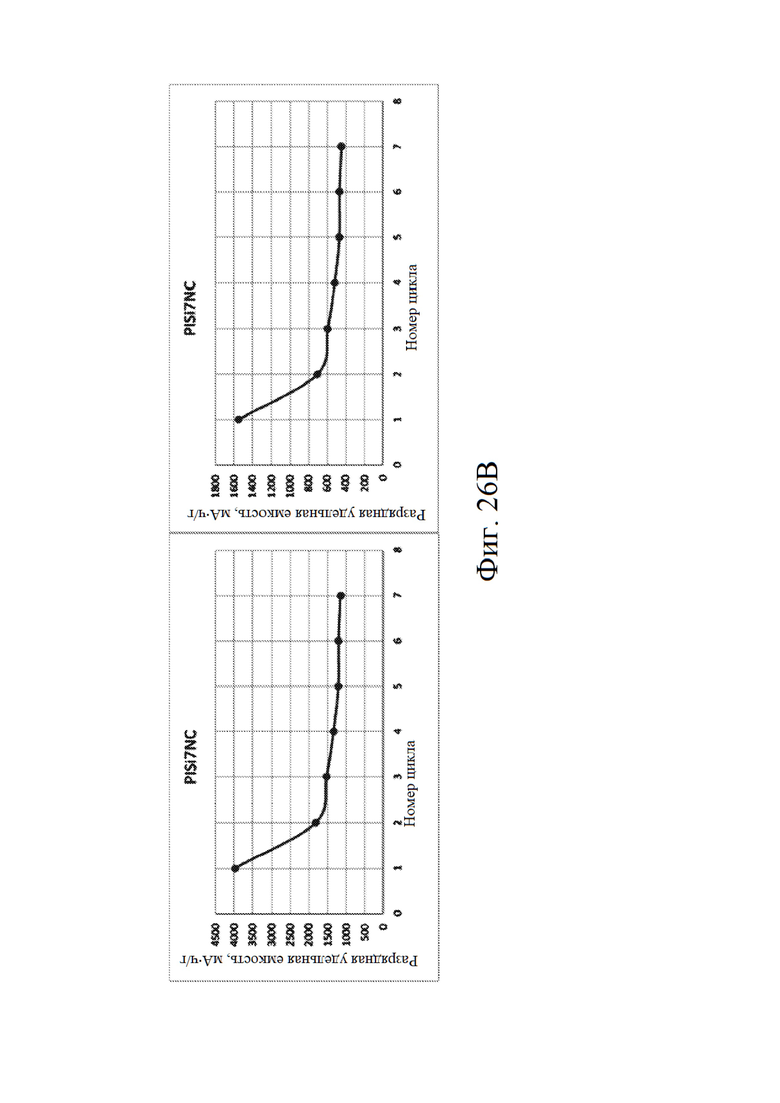

На фиг.26A представлены удельные емкости при циклировании в зависимости от содержания Si (слева) и электрода (справа) для уплотненных образцов CPI, содержащих 29 мас.% кремния от полного содержания твердых веществ.

На фиг.26B представлены удельные емкости при циклировании в зависимости от содержания Si (слева) и электрода (справа) для неуплотненных образцов CPI, содержащих 29 мас.% кремния от полного содержания твердых веществ.

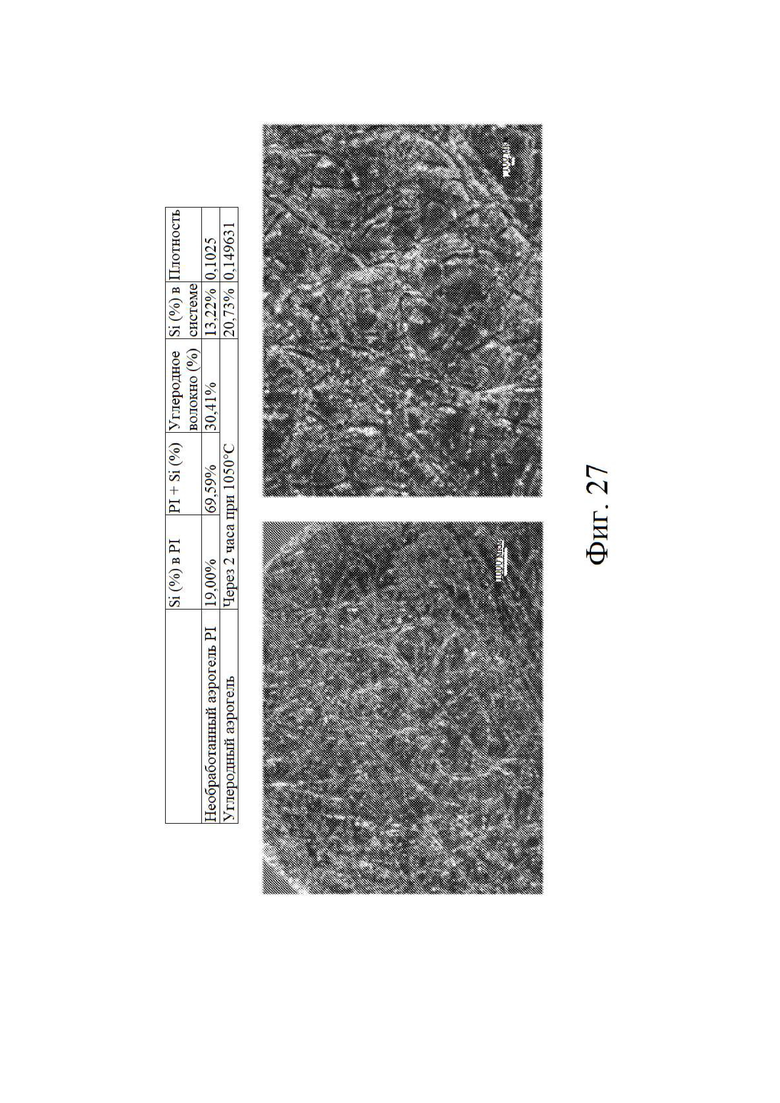

На фиг.27 представлены свойства и микроскопические изображения инфильтрации углерода/Si в углеродное волокно (10 г/м2).

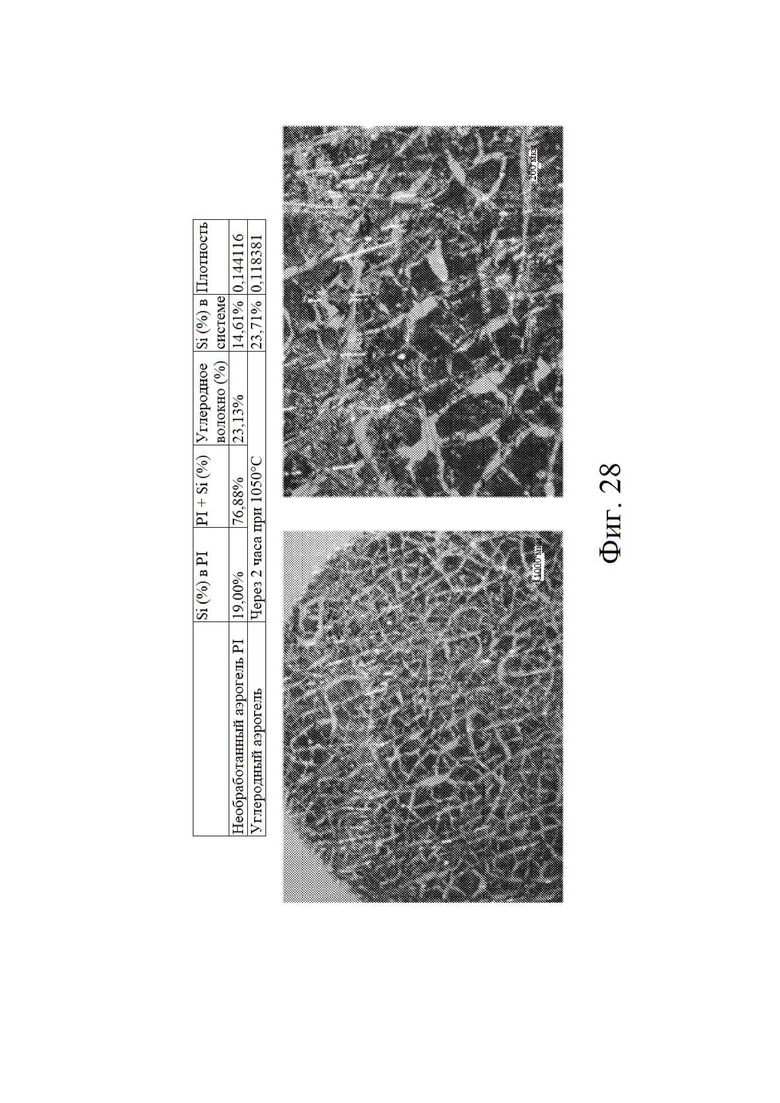

На фиг.28 представлены свойства и микроскопические изображения инфильтрации углерода/Si в углеродное волокно (4 г/м2).

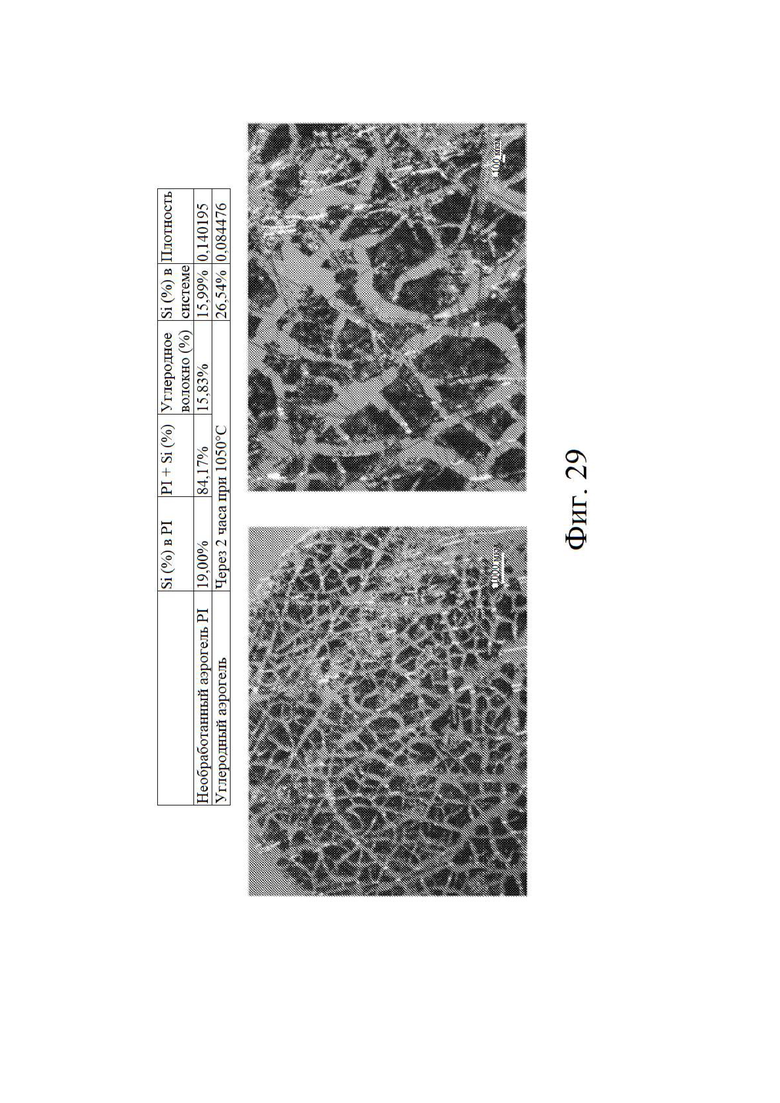

На фиг.29 представлены свойства и микроскопические изображения инфильтрации углерода/Si в углеродное волокно (2 г/м2).

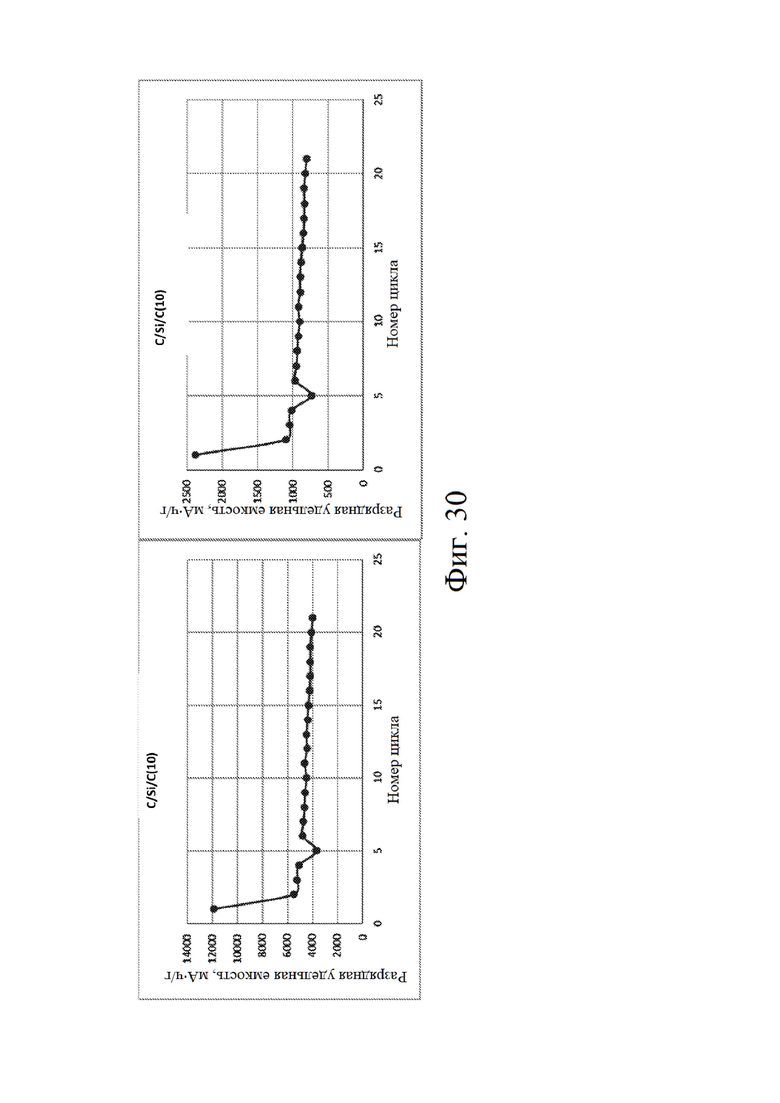

На фиг.30 представлены удельные емкости при циклировании армированного углеродным волокном C/Si в зависимости от содержания Si (слева) и электрода (справа).

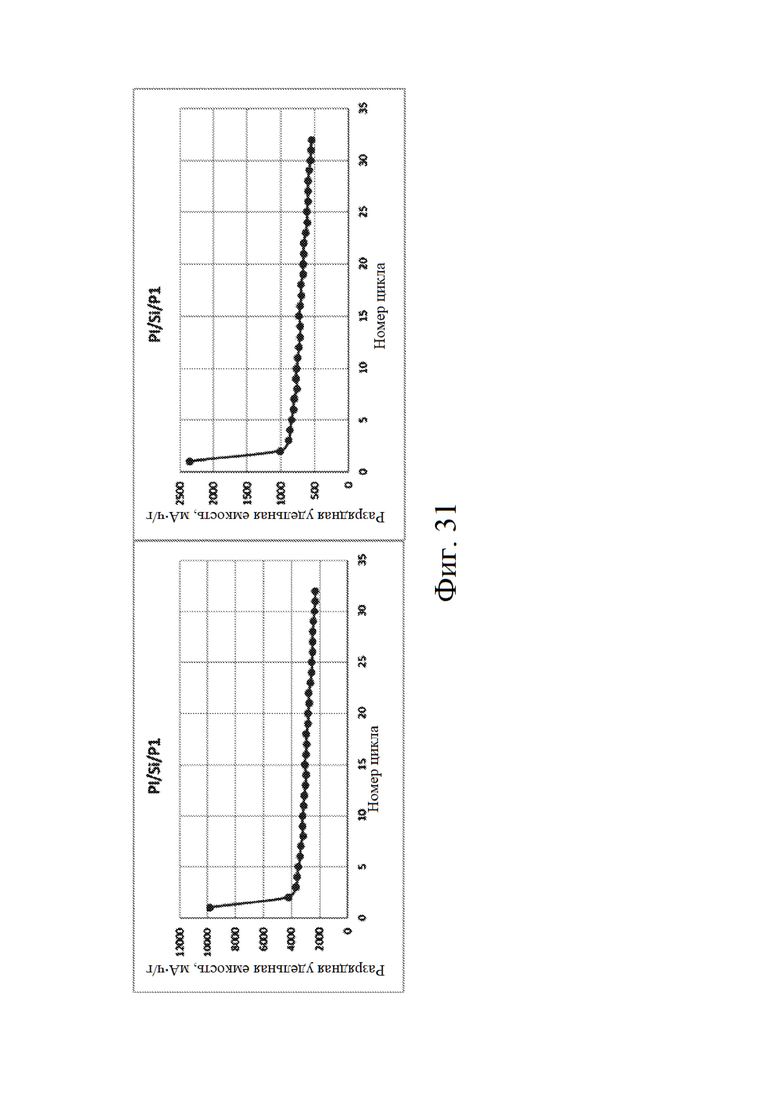

На фиг.31 представлены удельные емкости при циклировании армированного целлюлозным волокном C/Si в зависимости от содержания Si (слева) и электрода (справа).

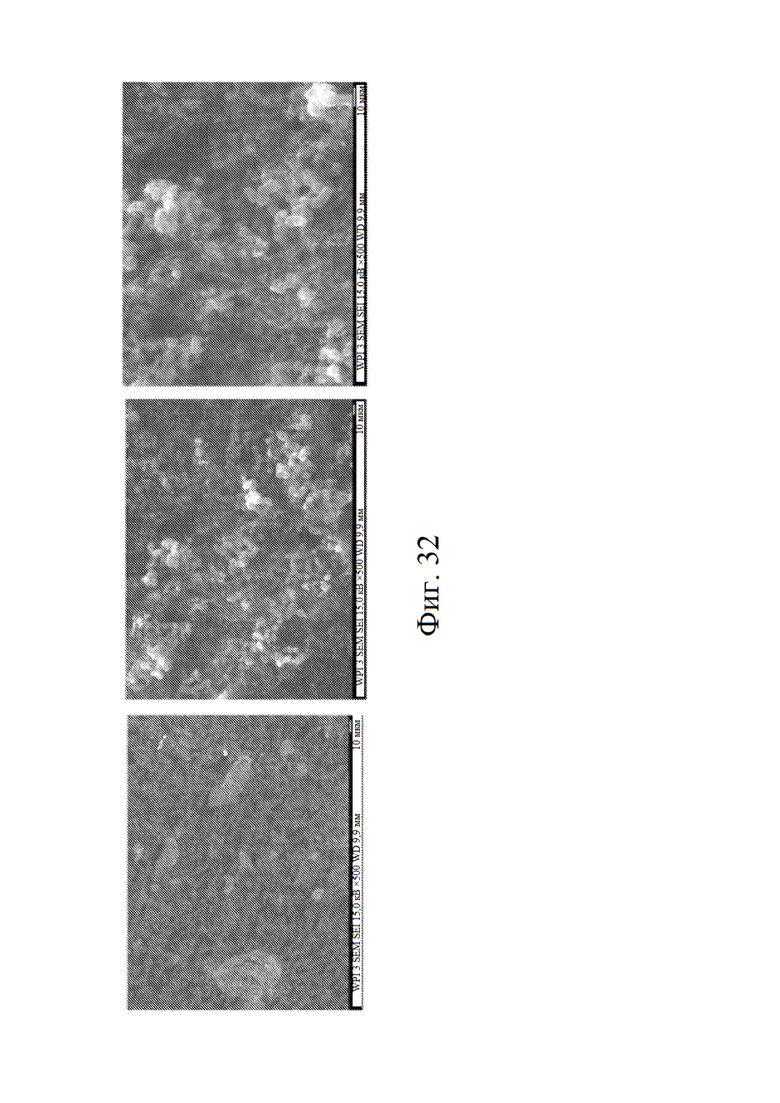

На фиг.32 представлены полученные методом СЭМ изображения композиционного материала большой толщины (приблизительно 0,6 мм), полученного перемешиванием Si и PI в течение 16 часов.

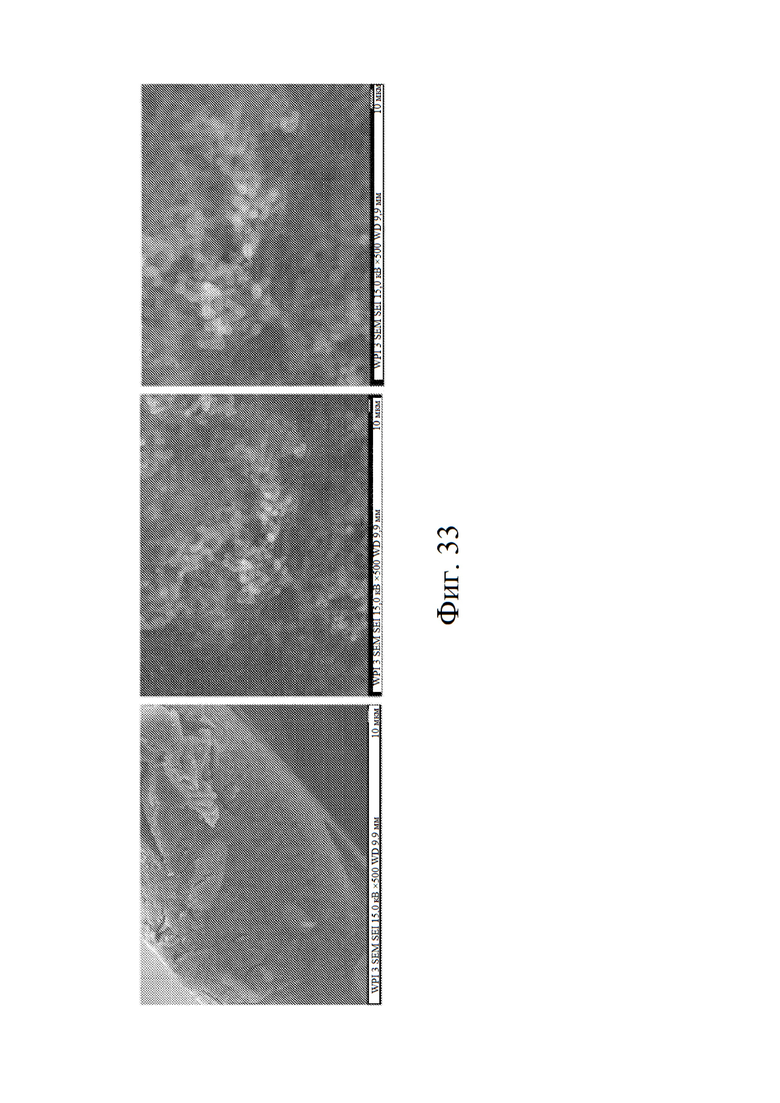

На фиг.33 представлены полученные методом СЭМ изображения композиционного материала небольшой толщины (приблизительно 0,12 мм), полученного перемешиванием Si и PI в течение 16 часов.

На фиг.34 представлены полученные методом СЭМ изображения монолитного образца, полученного перемешиванием Si и PI в течение 16 часов.

На фиг.35 представлены полученные методом СЭМ изображения поперечных сечений монолитов C/Si, полученных перемешиванием Si и PI в течение 16 часов (левое изображение) и полученных перемешиванием Si и PI в течение от 4 до 6 минут (правое изображение).

На фиг.36 представлены полученные методом СЭМ изображения поперечных сечений композиционных материалов C/Si, полученных перемешиванием Si и PI в течение 16 часов (левое изображение) и полученных перемешиванием Si и PI в течение от 4 до 6 минут (правое изображение).

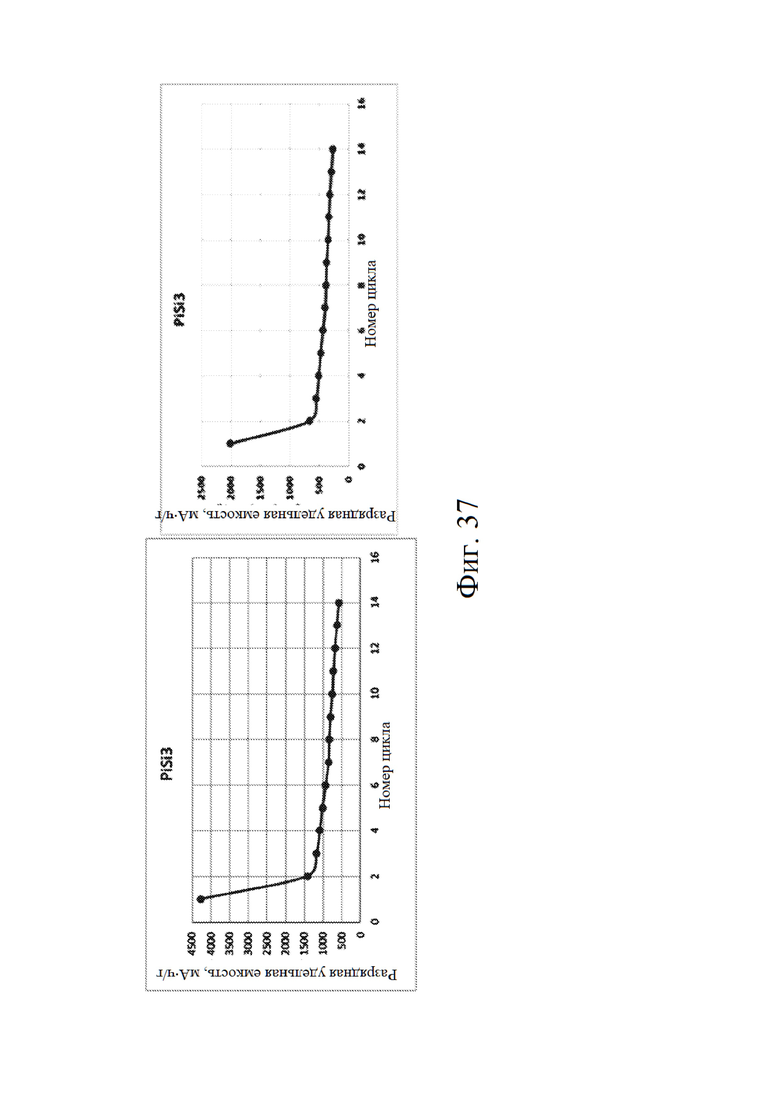

На фиг.37 представлены удельные емкости при циклировании неуплотненных композиционных материалов C/Si (перемешивание в течение 16 часов) в зависимости от содержания Si (слева) и электрода (справа).

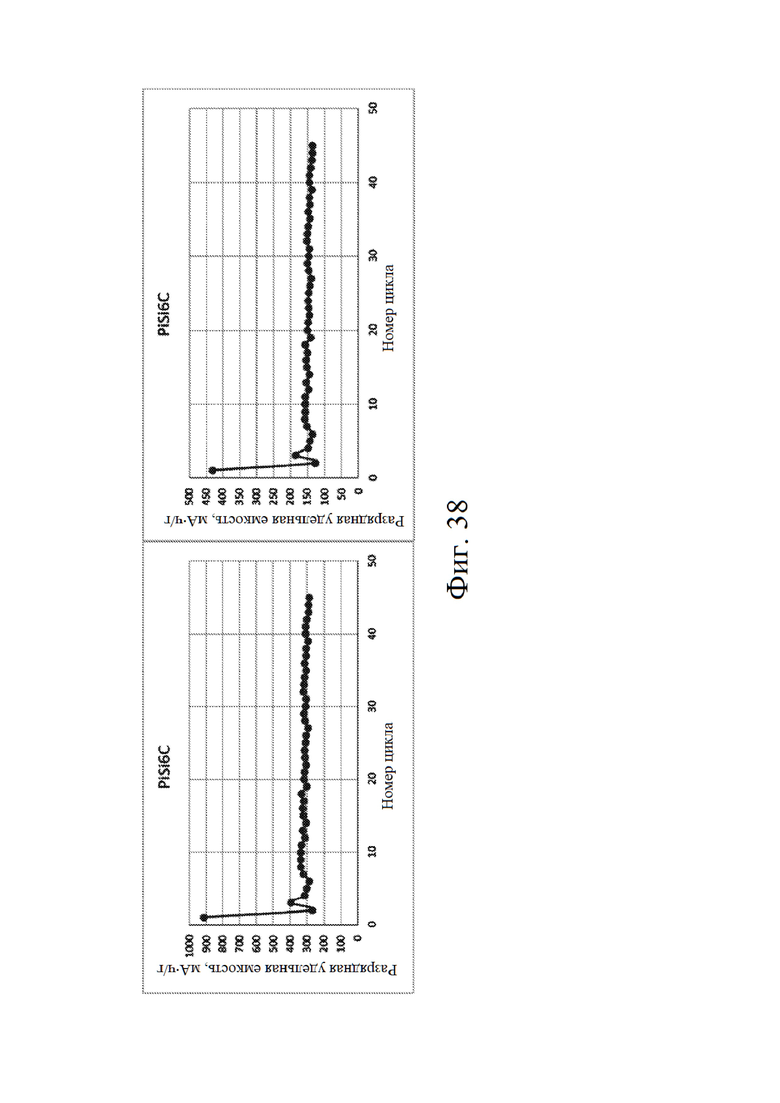

На фиг.38 представлены удельные емкости при циклировании уплотненных композиционных материалов C/Si (перемешивание в течение 16 часов) в зависимости от содержания Si (слева) и электрода (справа).

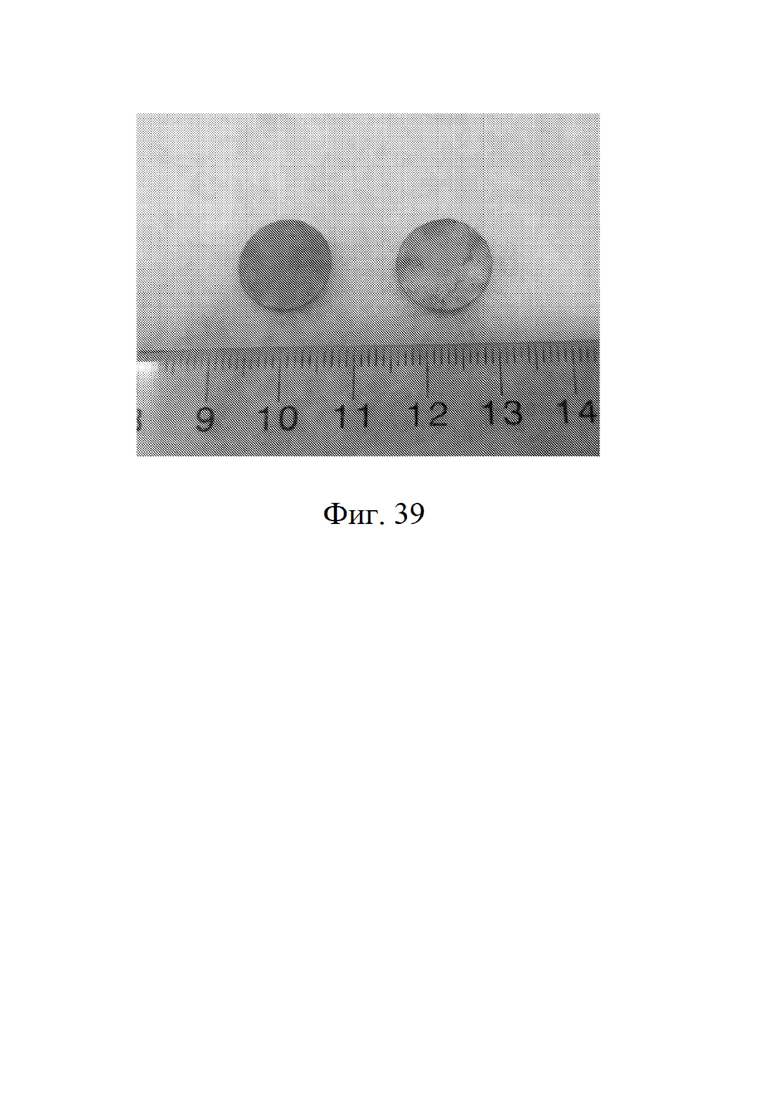

На фиг.39 представлены уплотненных и круглых электродов Si/C, изготовленных из аэрогеля с применением высекального пресса.

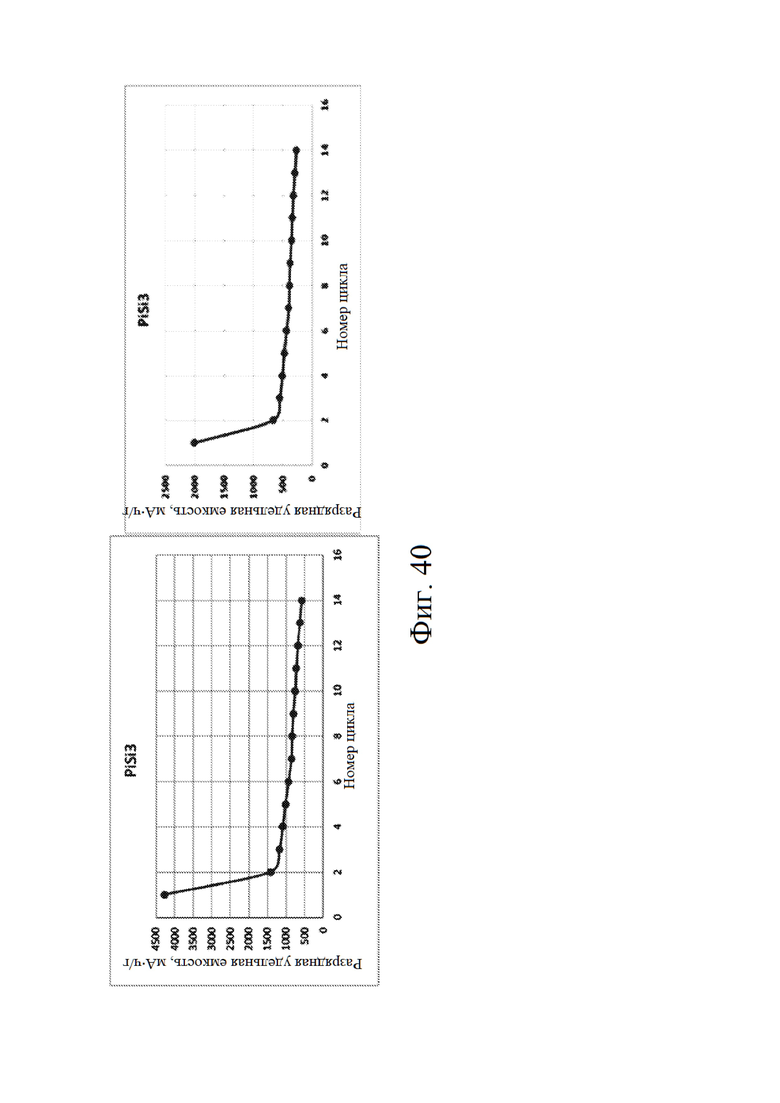

На фиг.40 представлены удельные емкости при циклировании неуплотненных и круглых образцов аэрогеля C/Si в зависимости от содержания Si (слева) и электрода (справа).

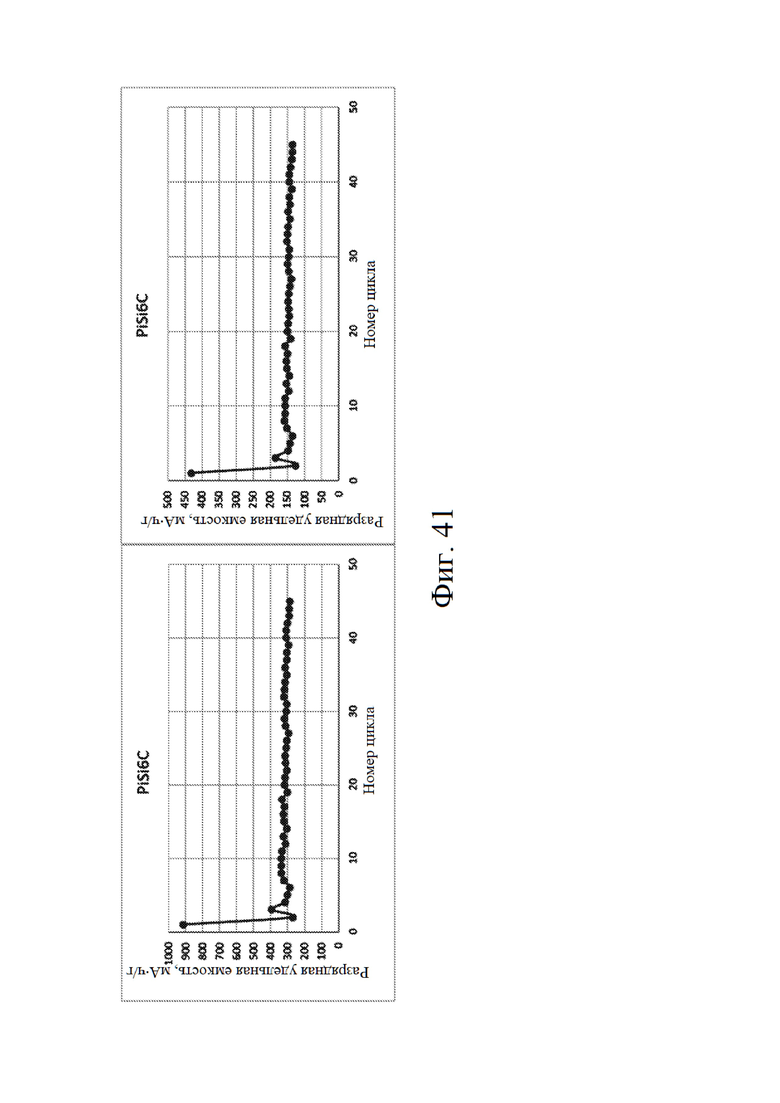

На фиг.41 представлены удельные емкости при циклировании уплотненных и круглых образцов аэрогеля C/Si в зависимости от содержания Si (слева) и электрода (справа).

На фиг.42 представлены образцы аэрогеля C/Si, полученные из аэрогеля PF/Si.

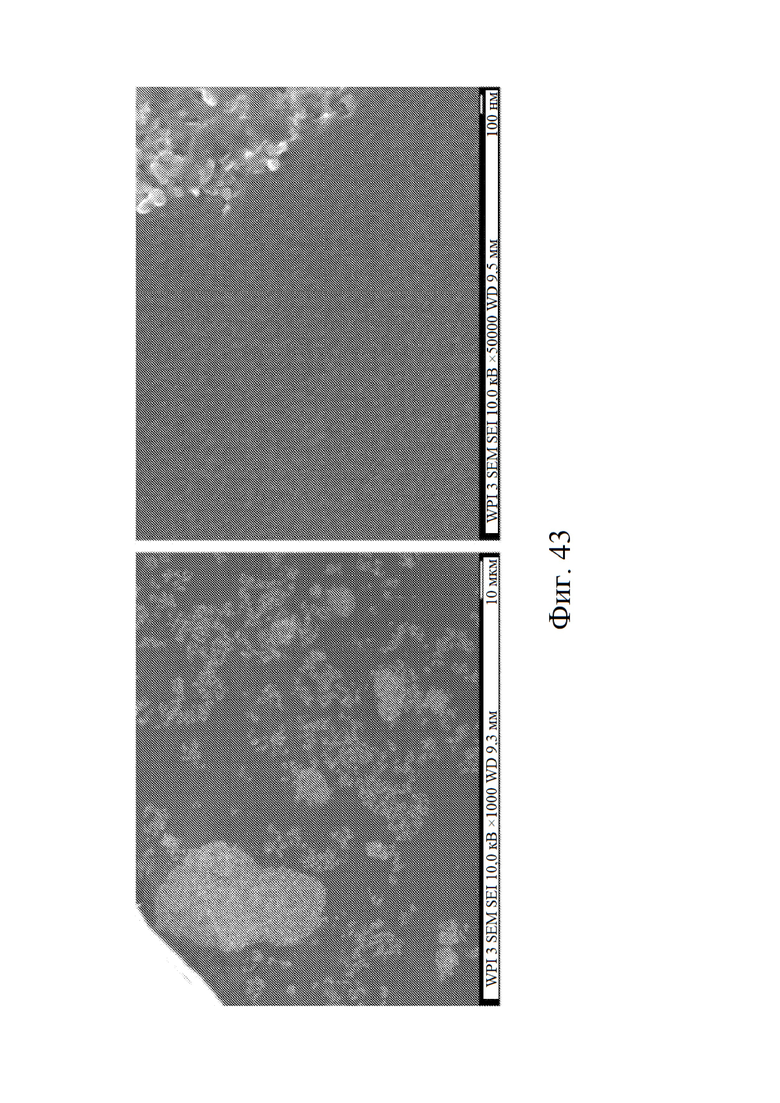

На фиг.43 представлены полученные методом СЭМ изображения аэрогеля C/Si (полученного из аэрогеля PF/Si).

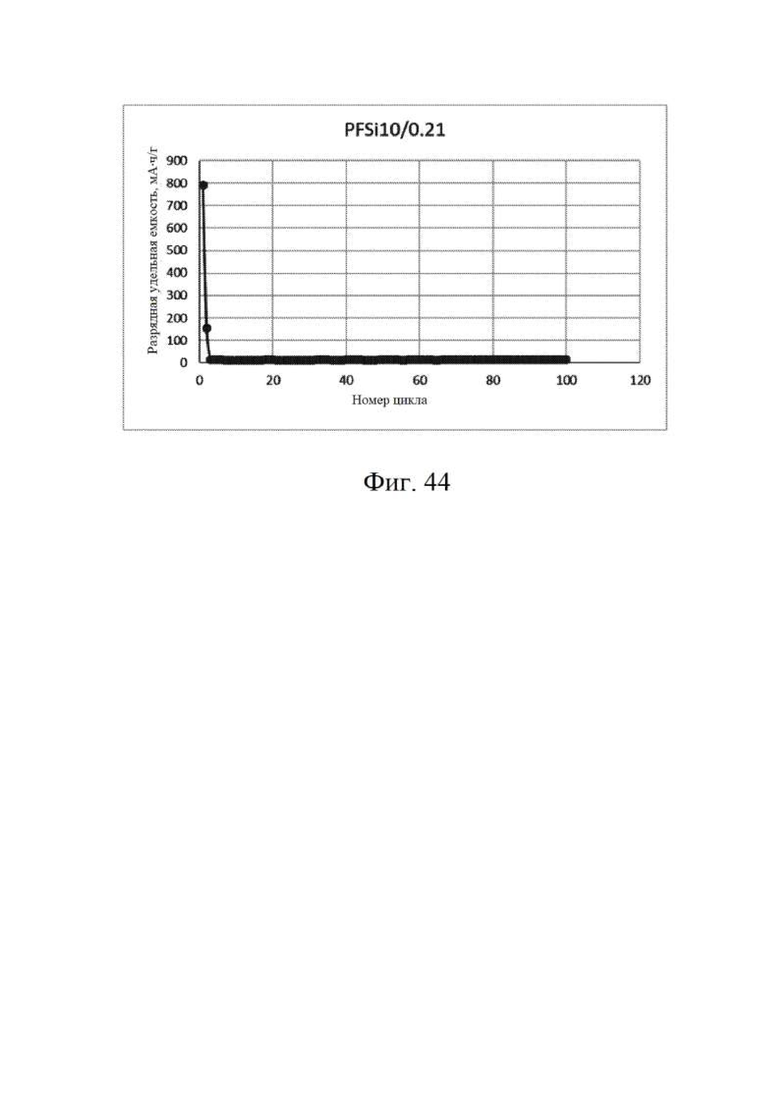

На фиг.44 представлены удельные емкости при циклировании композиционного материала на основе аэрогеля PF с добавлением Si в расчете на электрод.

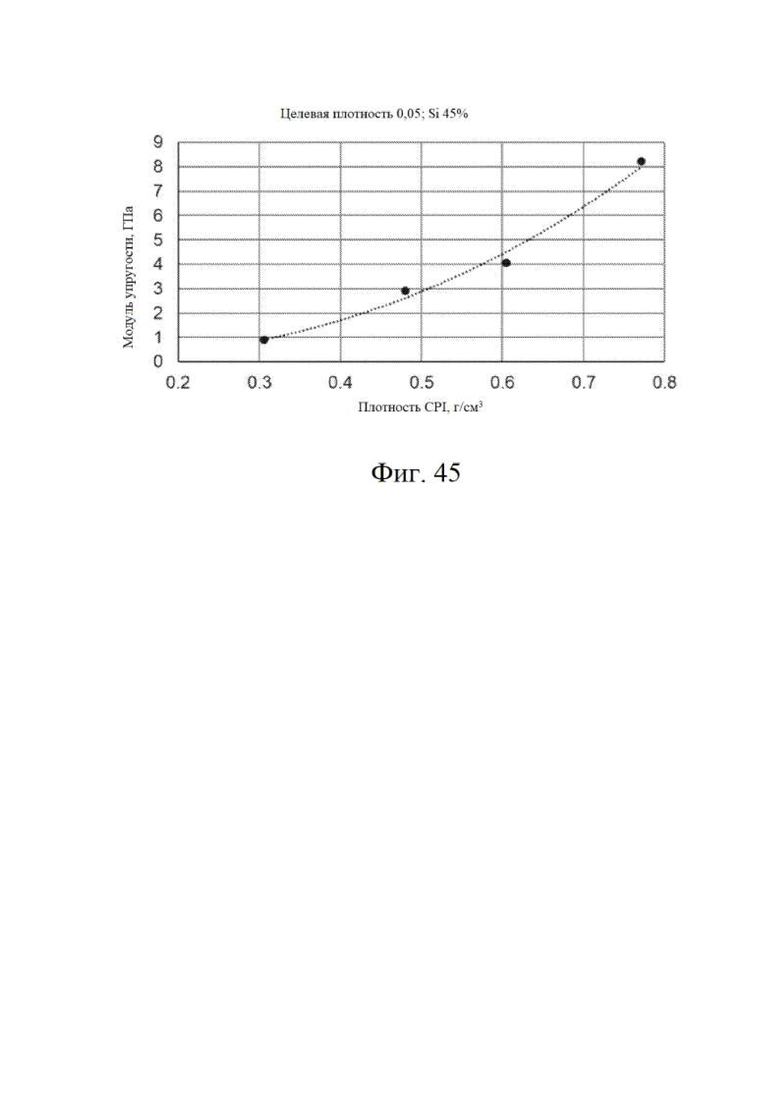

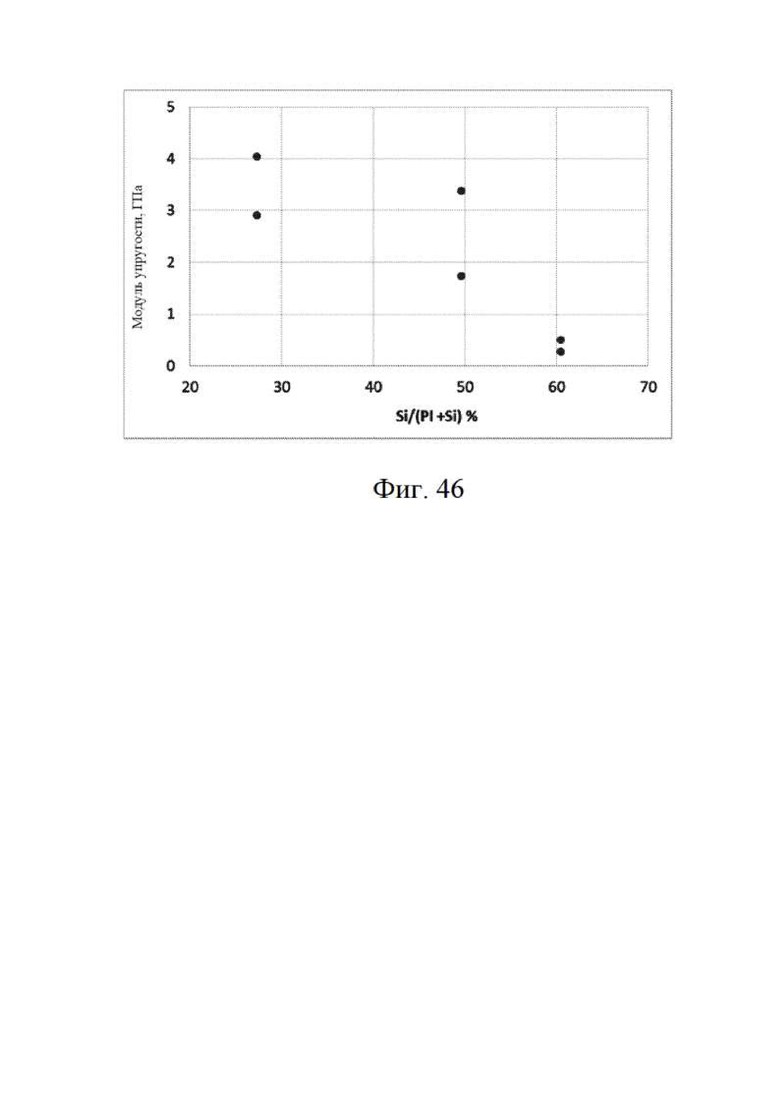

На фиг.45 представлено влияние содержания кремния на модуль упругости в образцах, исследованных методами нановдавливания.

На фиг.46 представлено влияние плотности на модуль упругости в исследованиях методами нановдавливания.

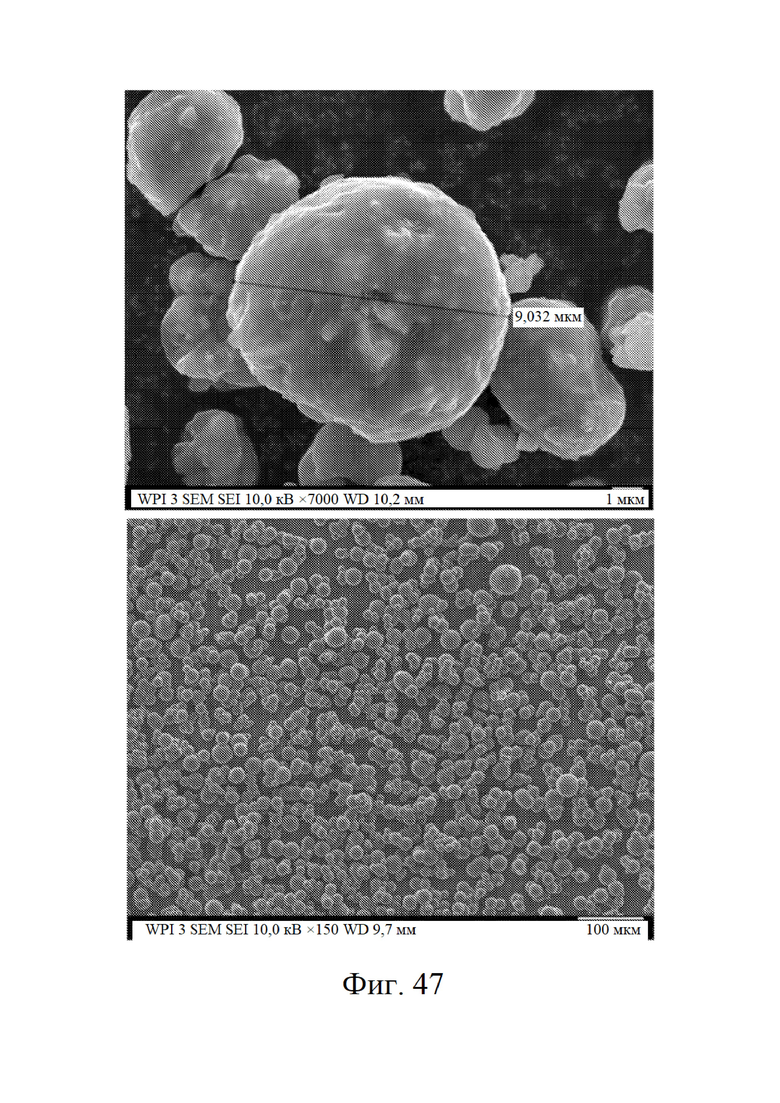

На фиг.47 представлены полученные методом СЭМ изображения образцов дисперсного аэрогеля C/Si согласно вариантам осуществления, которые описаны в настоящем документе.

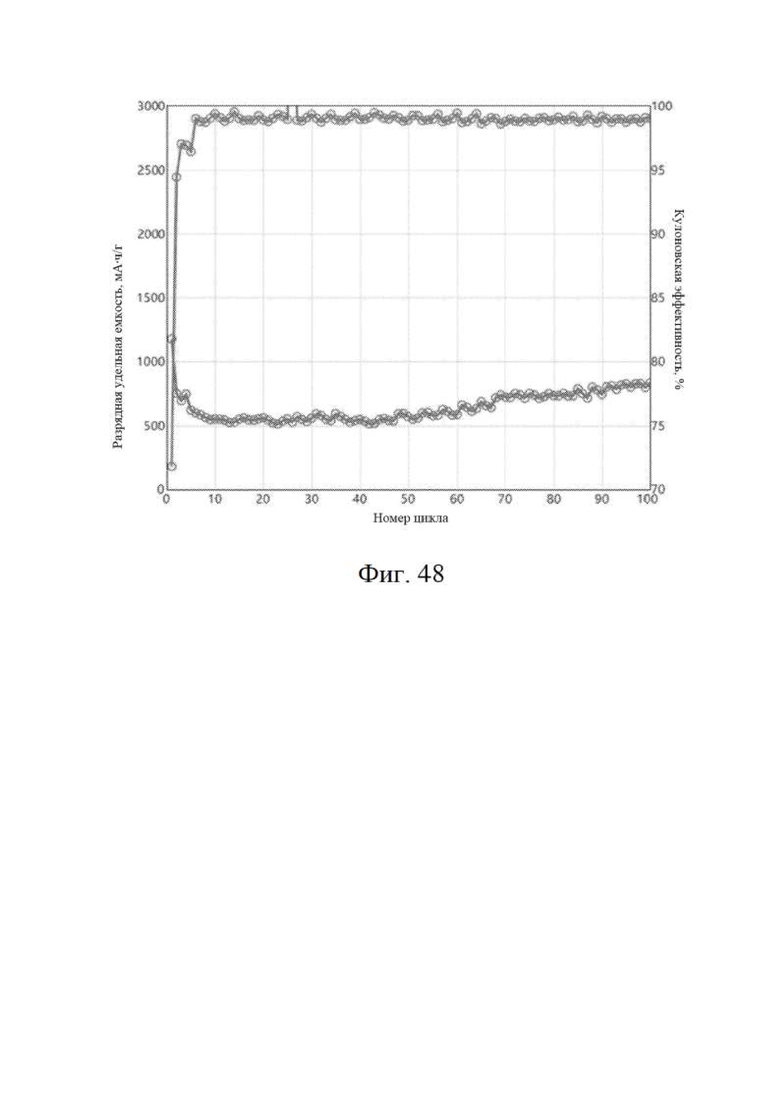

На фиг.48 представлены эксплуатационные характеристики при циклировании электрода, содержащего шарики на основе CPI и кремния, согласно вариантам осуществления, которые описаны в настоящем документе.

Осуществление изобретения

В следующем подробном описании настоящего изобретения содержатся ссылки на сопровождающие фигуры, которые составляют его часть, и на которых представлены в качестве иллюстрации конкретные варианты осуществления, в которых настоящее изобретение может быть практически реализовано. Следует понимать, что могут быть использованы другие варианты осуществления, и могут быть произведены структурные изменения без выхода за пределы объема настоящего изобретения.

При использовании в настоящем описании и прилагаемой формуле изобретения грамматические формы единственного числа могут означать и множественное число, если иное условие четко не продиктовано содержанием. При использовании в настоящем описании и прилагаемой формуле изобретения термин «или» обычно используется в смысле, означающем также «и/или», если иное условие четко не продиктовано контекстом.

При использовании в настоящем документе, «приблизительно» означает «примерно» или «около» и в контексте численного значения или диапазона означает отклонение в пределах ±15% от данного числа. Согласно варианту осуществления термин «приблизительно» может содержать традиционное округление согласно значащим цифрам численного значения. Кроме того, выражение «приблизительно от ‘x’ до ‘y’» означает «от приблизительно ‘x’ до приблизительно ‘y’».

В соответствии с контекстом настоящего изобретения, термин «аэрогель» или «аэрогелевый материал» означает гель, содержащий каркас из взаимосвязанных структур, причем соответствующая сетчатая структура взаимосвязанных пор интегрирована в составе каркаса, а содержащиеся газы, такие как воздух, диспергированы в поровой среда; и при этом присутствуют следующие характерные физические и структурные свойства (согласно исследованиям порометрическими методами с применением азота), которые свойственны аэрогелям: (a) средний диаметр поры, составляющая от приблизительно 2 нм до приблизительно 100 нм; (b) пористость, составляющая по меньшей мере 80% или более; и (c) удельная площадь поверхности, составляющая приблизительно 20 м2/г или более. Можно понять, что введение добавок, таких как армирующий материал или электрохимически активные вещества, может уменьшать пористость получаемого в результате аэрогелевого композиционного материала. Уплотнение также может уменьшать пористость получаемого в результате аэрогелевого композиционного материала. Это становится понятным из продолжения настоящего описания.

Таким образом, аэрогелевые материалы согласно настоящему изобретению представляют собой любые аэрогели или другие открытопористые материалы, которые удовлетворяют определяющим условиям, которые приведены в предшествующих абзацах, в том числе материалы, которые могут быть иным образом классифицированы как ксерогели, криогели, амбигели, микропористые материалы и т.п.

В соответствии с контекстом настоящего изобретения, термины, «каркас» или «каркасная структура» означают сетчатую структуру из взаимосвязанных олигомеров, полимеров или коллоидных частиц, которые образуют твердую структуру геля или аэрогеля. Полимеры или частицы, которые составляют каркасные структуры, как правило, имеют диаметр, составляющий приблизительно 100 ангстрем. Однако каркасные структуры согласно настоящему изобретению также могут иметь сетчатые структуры из взаимосвязанных олигомеров, полимеров или коллоидных частиц всех диаметров и размеров, которые образуют твердую структуру в составе геля или аэрогеля.

В соответствии с контекстом настоящего изобретения, термин «аэрогелевая композиция» означает любой композиционный материал, который содержит аэрогелевый материал в качестве компонента композиционного материала. Примеры аэрогелевых композиций представляют собой, но не ограничиваются этим, армированные волокнами аэрогелевые композиционные материалы; аэрогелевые композиционные материалы, содержащие дополнительные компоненты, такие как придающие непрозрачность вещества и электрохимически активные вещества; аэрогелевые композиционные пеноматериалы; аэрогелевые полимерные композиционные материалы; а также композиционные материалы, содержащие аэрогелевые дисперсии, частицы, гранулы, шарики или порошки в твердом или полутвердом материале, таком как связующие вещества, смолы, цементы, пеноматериалы, полимеры, или аналогичные твердые материалы.

В соответствии с контекстом настоящего изобретения, термин «армированный аэрогелевая композиция» означает аэрогелевые композиции, содержащие армирующую фазу в составе аэрогелевого материала, которая не составляет часть аэрогелевого каркаса или может быть модифицирована таким образом, чтобы образовывать ковалентные связи с аэрогелевым каркасом. Армирующая фаза может представлять собой любой материал, который обеспечивает повышение гибкости, упругости, способности принять нужную форму или структурной устойчивости аэрогелевого материала. Примеры хорошо известных армирующих материалов представляют собой, но не ограничиваются этим, открытопористые армирующие пеноматериалы, закрытопористые армирующие пеноматериалы, открытопористый мембраны, ячеистые армирующие материалы, полимерные армирующие материалы и волокнистые армирующие материалы, такие как индивидуальные волокна, тканые материалы, нетканые материалы, фетры, сетки, маты и войлоки. Кроме того, армирующие материалы могут быть объединены с одним или несколькими из других армирующих материалов и могут быть ориентированными непрерывно во всем объеме или в ограниченных предпочтительных частях композиции. Согласно другим вариантам осуществления никакая армирующая фаза может совсем не использоваться, если аэрогелевый материал и/или аэрогелевый каркас является структурно устойчивым за свой собственный счет (т.е. самостоятельным). Эта самостоятельная природа определенных углеродных аэрогелей становится более понятной из продолжения настоящего описания.

В соответствии с контекстом настоящего изобретения, термин «влажный гель» означает гель, в котором подвижная промежуточная фаза в составе сетчатой структуры из взаимосвязанных пор состоит, главным образом, из жидкой фазы, такой как традиционный растворитель, сжиженный газ, такой как жидкий диоксид углерода, или их сочетание. Для получения аэрогелей, как правило, требуется первоначальное изготовление влажного геля, за которым следуют обработка и удаление растворителя для замещения подвижной промежуточной жидкой фазы в геле воздухом или другим газом. Примерные влажные гели представляют собой, но не ограничиваются этим, алкогели, гидрогели, кетогели, углеродные гели и любые другие влажные гели, известные специалистам в данной области техники.

В соответствии с контекстом настоящего изобретения, термины «добавка» или «дополнительный компонент» означают материалы, которые могут быть добавлены в композицию до, в течение или после изготовления композиции. Эти добавки могут быть введены, например, для изменения или усиления желательных свойств аэрогелевой композиции, или для устранения или ослабления нежелательных свойств аэрогелевой композиции. Добавки, как правило, вводят в аэрогелевую композицию до или в течение гелеобразования. Добавки также могут быть введены в аэрогелевую композицию с применением атомно-слоевого осаждения или химического парофазного осаждения (CVD). Конкретные примерные добавки представляют собой электрохимически активные вещества, такие как кремний, например, кремниевые частицы.

В соответствии с контекстом настоящего изобретения, термин «кремниевые частицы» означает кремний или материалы на кремниевой основе с различными размерами частиц, которые являются подходящими для применения с аэрогелевыми композициями, описанным в настоящем документе. Кремниевые частицы согласно настоящему изобретению могут представлять собой наночастицы, например, частицы, у которых размеры в двух или трех измерениях находятся в диапазоне от приблизительно 1 нм до приблизительно 150 нм. Кремниевые частицы согласно настоящему изобретению могут представлять собой мелкие частицы, например, частицы, имеющие микрометровые размеры в двух или трех измерениях, например, диаметры в случае практически сферических частиц, находится в диапазоне от приблизительно 150 нм до приблизительно 10 микрометров или более. Например, кремниевые частицы согласно настоящему изобретению могут иметь размеры в двух или трех измерениях, например, диаметры в случае практически сферических частиц, составляющие приблизительно 10 нм, 50 нм, 100 нм, 150 нм, 200 нм, 500 нм, 1 микрометр, 1,5 микрометра, 2 микрометра, 3 микрометра, 5 микрометров, 10 микрометров, 20 микрометров, 40 микрометров, 50 микрометров, 100 микрометров или находящиеся в диапазоне между любыми двумя из указанных значений. Согласно некоторым вариантам осуществления кремниевые частицы могут быть монодисперсными или практически монодисперсными. Согласно другим вариантам осуществления кремниевые частицы может иметь распределение частиц по размерам. В соответствии с контекстом настоящего изобретения, размеры кремниевых частиц приведены на основании медианы распределения частиц по размерам, т.е. представляют собой значения D50. Кремниевые частицы настоящего изобретения могут представлять собой кремниевые проволоки, кристаллический кремний, аморфный кремний, кремниевые сплавы, оксиды кремния (SiOx), покрытый кремний, например, покрытый углеродом кремний, а также любые сочетания содержащих кремниевые частицы материалов, которые описан в настоящем документе.

В соответствии с контекстом настоящего изобретения, термин «самостоятельный» означает способность аэрогелевого материала или композиционного материала проявлять гибкость и/или упругость на основе, главным образом, физических свойств аэрогеля. Самостоятельные аэрогелевые материалы или композиционные материалы согласно настоящему изобретению могут отличаться от других аэрогелевых материалов, таких как покрытия, для которых требуется поддержка со стороны подложки или армирующего материала в целях обеспечения гибкости и/или упругости материала.

В соответствии с контекстом настоящего изобретения, термин «плотность» означает количество массы в расчете на единицу объема аэрогелевого материала или композиционного материала. Термин «плотность» обычно означает действительную плотность аэрогелевого материала, а также насыпную плотность аэрогелевой композиции. Как правило, плотность выражена в кг/м3 или г/см3. Плотность аэрогелевого материала или композиционного материала может быть определена известными в технике методами, которые представляют собой, но не ограничиваются этим, стандартный метод измерения размеров и плотности предварительно сформованной теплоизоляции блочного и плиточного типов (ASTM C303, компания ASTM International, Вест Коншохокен, штат Пенсильвания, США); стандартные методы измерения толщины и плотности теплоизоляции покровного или листового типов (ASTM C167, компания ASTM International, Вест Коншохокен, штат Пенсильвания, США); или метод определения кажущейся плотности предварительно сформованной трубчатой изоляции (ISO 18098, Международная организация по стандартизации, Швейцария). В соответствии с контекстом настоящего изобретения, измерения плотности осуществляются согласно стандартам ASTM C167, если не указаны другие условия. Предпочтительно аэрогелевые материалы или композиции согласно настоящему изобретению имеют плотность, которая составляет приблизительно 1,50 г/см3 или менее, приблизительно 1,40 г/см3 или менее, приблизительно 1,30 г/см3 или менее, приблизительно 1,20 г/см3 или менее, приблизительно 1,10 г/см3 или менее, приблизительно 1,00 г/см3 или менее, приблизительно 0,90 г/см3 или менее, приблизительно 0,80 г/см3 или менее, приблизительно 0,70 г/см3 или менее, приблизительно 0,60 г/см3 или менее, приблизительно 0,50 г/см3 или менее, приблизительно 0,40 г/см3 или менее, приблизительно 0,30 г/см3 или менее, приблизительно 0,20 г/см3 или менее, приблизительно 0,10 г/см3 или менее, или находится в диапазоне между любыми двумя из указанных значений, например, от приблизительно 0,15 г/см3 и 1,5 г/см3 или более в частности, от 0,50 г/см3 до 1,5 г/см3.

Согласно определенным вариантам осуществления изготовление аэрогеля, как правило, включает следующие стадии: i) получение раствора, содержащего гелевый исходный материал; ii) получение геля из раствора; и iii) удаление растворителя из гелевых материалов с получением высушенного аэрогелевого материала. Согласно определенным вариантам осуществления изготовление шариков аэрогеля соответствует общему способу изготовления аэрогеля и обычно включает следующие стадии: i) получение раствора, содержащего гелевый исходный материал; ii) диспергирование гелевого исходного материала в среде, которая не смешивается с гелевым исходным материалом; iii) получение гелевых шариков в несмешиваемой среде из раствора гелевого исходного материала; iv) удаление гелевых шариков из среды; и v) удаление растворителя из гелевых шариков с получением высушенного аэрогелевого материала. Указанные способы обсуждаются ниже более подробно, в частности, в контексте получения органических аэрогелей, таких как полиимидные аэрогели. Однако конкретные примеры и иллюстрации, которые представлены в настоящем документе, не предназначены для ограничения настоящего изобретение каким-либо конкретным типом аэрогеля и/или способом изготовления. Настоящее изобретение может распространяться на любой аэрогель, полученный любым соответствующим способом получения, который известен специалистам в данной области техники.

Примерный раствор для получения аэрогеля диоксида кремния получают, объединяя по меньшей мере один гелеобразующий исходный материал с растворителем. Подходящие растворители для применения в получении раствора представляют собой низшие спирты, содержащие от 1 до 6, предпочтительно от 2 до 4 атомов углерода, хотя могут быть использованы и растворители, которые известны специалистам в данной области техники. Примерные пригодные для применения растворители представляют собой, но не ограничиваются этим, метанол, этанол, изопропанол, этилацетат, этилацетоацетат, ацетон, дихлорметан, тетрагидрофуран и т.п.Кроме того, можно объединять множество растворителей для достижения желательного уровня диспергирования или для оптимизации свойств гелевого материала. Таким образом, выбор оптимальных растворителей для стадий полимеризации и гелеобразования зависит от конкретных исходных материалов, наполнителей и добавок, вводимых в раствор; а также от целевых условий процессов гелеобразования и удаления жидкой фазы и желательных свойств конечных аэрогелевых материалов.

Примерный раствор для получения полиимидного аэрогеля получают, объединяя по меньшей мере один диамин и по меньшей мере один диангидрид и добавляя один или несколько обычных полярных апротонных растворителей. Дополнительные подробности в отношении получения полиимидного геля/аэрогеля представляют патенты США №7,074,880 и №7,071,287 (Rhine и др.); патент США №6,399,669 (Suzuki и др.); патент США №9,745,198 (Leventis и др.); статья Leventis и др. «Получение полиимидных аэрогелей путем полимеризации в реакции замещения с раскрытием цикла (ROMP)», Chem. Mater., 2011, 23, 8, 2250-2261; статья Leventis и др. «Произведенные из изоцианатов органические аэрогели: поликарбамиды, полиимиды, полиамиды», MRS Proceedings (Общество по изучению материалов), 1306 (2011), Mrsf10-1306-bb03-01.doi:10.1557/op1.2011.90; статья Chidambareswarapattar и др. «Одностадийный синтез волокнистых полиимидных аэрогелей из ангидридов и изоцианатов и превращение в изоморфные углеродные материалы при комнатной температуре», J. Mater. Chem., 2010, 20, 9666-9678; статья Guo и др. «Полиимидные аэрогели, сшитые посредством функционального амином полиолигомерного силсесквиоксана», ACS Appl. Mater. Interfaces, 2011, 3, 546-552; статья Nguyen и др. «Разработка высокотемпературных гибких полиимидных аэрогелей», опубликованные материалы Американского химического общества (ACS), 2011; статья Meador и др. «Механически прочные гибкие полиимидные аэрогели, сшитые посредством ароматического триамина», ACS Appl. Mater. Interfaces, 2012, 4(2), 536-544; статья Meador и др. «Полиимидные аэрогели с амидными сшивками: экономичная альтернатива для механически прочных полимерных аэрогелей», ACS Appl. Mater. Interfaces, 2015, 7, 1240-1249; статья Pei и др. «Получение и исследование высокосшитых полиимидных аэрогелей на основе полиимида, содержащего триметоксисилановые боковые группы», Langmuir, 2014, 30, 13375-13383, причем каждый из этих документов во всей своей полноте включен в настоящий документ посредством ссылки. Триамины, тетрамины, пентамины, гексамины и аналогичные соединения также могут быть использованы в качестве альтернативы или в качестве дополнения диаминов или их сочетаний в целях оптимизации свойств гелевого материала. Триангидриды, тетрангидриды, пентангидриды, гексангидриды также могут быть использованы в качестве альтернативы или в качестве дополнения диаминов или их сочетаний в целях оптимизации свойств гелевого материала. Дегидратирующее вещество и катализатор могут быть введены в раствор для инициирования и осуществления имидизации.

Раствор может содержать дополнительные вспомогательные гелеобразующие исходные материалы, а также материалы-наполнители и другие добавки. Материалы-наполнители и другие добавки могут быть введены в раствор в любой момент времени до или в течение гелеобразования. Материалы-наполнители и другие добавки также могут быть введены в гелевый материал после гелеобразования с применением разнообразных технологий, известных специалистам в данной области техники. Предпочтительно раствор, содержащий гелеобразующие исходные материалы, растворители, катализаторы, воду, материалы-наполнители и другие добавки, представляет собой гомогенный раствор, который является пригодным для эффективного гелеобразования в подходящих условиях.

После того, как раствор изготовлен и оптимизирован, гелеобразующие компоненты, содержащиеся в растворе, могут переходить в гелевый материал. Процесс перехода гелеобразующих компонентов в гелевый материал включает начальную стадию гелеобразования, на которой гель затвердевает до точки гелеобразования гелевого материала. Точку гелеобразования гелевого материала можно рассматривать как точку, в которой гелеобразующий раствор проявляет сопротивление течению, и/или во всем его объеме образуется практически непрерывный полимерный каркас.Специалистам в данной области техники известны разнообразные способы гелеобразования. Примеры представляют собой, но не ограничиваются этим, выдерживание смеси в неподвижном состоянии в течение достаточного периода времени; регулирование концентрации катализатора; регулирование температуры раствора; направление на смесь энергии в некоторой форме, представляющей собой ультрафиолетовое, видимое, инфракрасное, микроволновое излучение, ультразвук, облучение частицами, электромагнитное излучение или их сочетание.

Процесс образования гелевых шариков из гелевого раствора может включать объединение раствора со средой, например, дисперсионной средой, которая не может смешиваться с раствором. В качестве дисперсионной среды может быть использовано, например, кремнийорганическое масло или минеральное масло. Гелевый раствор может быть добавлен, например, посредством наливания или иного объединения с несмешиваемой дисперсионной средой. Взбалтывание, например, в процессе перемешивания дисперсионной среды, объединенной с раствором гелевого исходного материала, может быть использовано для инициирования образования капель, например, шариков, до или в течение процесса перехода гелеобразующих компонентов в гелевый материал. Например, при объединении дисперсионной среды и гелевого исходного материала может образовываться эмульсия, содержащая раствор гелевого исходного материала в качестве диспергированной фазы. Примерные способы изготовления гелевых шариков можно найти в публикации заявки на патент США №2006/0084707 (Ou и др.), которая во всей своей полноте включена в настоящий документ посредством ссылки.

Сферические капли гелевого исходного материала образуются в дисперсионной среде под действием сил межфазного натяжения. Капли геля упрочняются в течение пребывания в дисперсионной среде, например, в кремнийорганическом масле. Как правило, взбалтывание смеси используется для предотвращения агломерации капель. Нагревание или излучение также может воздействовать на дисперсионную среду для индуцирования или ускорения гелеобразования капель или упрочнения гелевых шариков таким образом, чтобы сделать их достаточно прочными для выдерживания столкновения. Способность образования гелевых шариков в данном пространстве зависит от точного регулирования процесса гелеобразования капель.

Способ дополнительно включает удаление гелевых шариков из дисперсионной среды, например, из кремнийорганического масла. Гелевые шарики отделяют от дисперсионной среды посредством фильтрования, а затем подвергают промыванию или полосканию с применением текучих сред, например, спиртов, таких как этанол, метанол, изопропанол или высшие спирты. Основное требование для промывочной жидкости представляет собой ее способность удаления масла (или другие диспергирование среда) при отсутствии возможности химической реакции с гелем. После удаления избыточного количества кремнийорганического масла гелевые шарики могут быть помещены в растворитель для старения, как более подробно обсуждается ниже. Например, гелевые шарики могут быть подвергнуты старению в этаноле. Гелевые шарики могут быть подвергнуты удалению промежуточного растворителя с применением способов высушивания текучей среды в сверхкритических условиях, как обсуждается в настоящем документе. Кроме того, гелевые шарики могут быть высушены в условиях окружающей среды для получения ксерогелей. Высушенный гелевые шарики, например, аэрогелевые или ксерогелевые шарики, могут быть подвергнуты термической обработке и карбонизация, как более подробно обсуждается ниже. Согласно примерным вариантам осуществления гелевые шарики являются практически сферическими.

Способ превращения гелеобразующие компоненты в гелевый материал также могут включать стадию, на которой осуществляется старение (также называется термином «отверждение») перед удалением жидкой фазы. Старение гелевого материала после того, как он достигает соответствующей точки гелеобразования, может дополнительно упрочнять гелевый каркас посредством увеличения числа сшивок в составе сетчатой структуры. Продолжительность старения геля можно изменять, чтобы регулировать разнообразные свойства получаемого в результате аэрогелевого материала. Эта процедура старения может быть пригодной для применения в предотвращении потенциальной потери объема и усадки в процессе удаления жидкой фазы. Старение может включать выдерживание геля (до удаления растворителя) в неподвижном состоянии в течение продолжительного периода; выдерживание геля при повышенной температуре; добавление способствующих сшиванию соединений; или любое сочетание указанных операций. Предпочтительная температура для старения обычно составляет от приблизительно 10°C до приблизительно 200°C. Как правило, старение гелевого материала продолжается вплоть до удаления жидкой фазы из влажного гелевого материала.

Период времени для превращения гелеобразующих материалов в гелевый материал составляют продолжительность первоначального гелеобразования (от инициирования гелеобразования вплоть до точки гелеобразования), а также продолжительность любого последующего отверждения и старения гелевого материала перед удалением жидкой фазы (от точки гелеобразования вплоть до инициирования удаления жидкой фазы). Полный период времени для превращения гелеобразующих материалов в гелевый материал составляет, как правило, от приблизительно 1 минуты до нескольких суток, предпочтительно приблизительно 30 часов или менее, приблизительно 24 часа или менее, приблизительно 15 часов или менее, приблизительно 10 часов или менее, приблизительно 6 часов или менее, приблизительно 4 часа или менее, приблизительно 2 часов или менее, приблизительно 1 час или менее, приблизительно 30 минут или менее, или приблизительно 15 минут или менее.

Полученный в результате гелевый материал может быть промыт в подходящем вторичном растворителе для замещения первичного реакционного растворителя, который присутствует во влажном геле. Такие вторичные растворители могут представлять собой линейные одноатомные спирты, содержащие один или более алифатических атомов углерода, двухатомные спирты, содержащие два или более атомов углерода, разветвленные спирты, циклические спирты, алициклческие спирты, ароматические спирты, многоатомные спирты, простые эфиры, кетоны, циклические простые эфиры или соответствующие производные.

После того, как гелевый материал был изготовлен и обработан, жидкая фаза геля затем может быть по меньшей мере частично удалена из влажного геля с применением способов удаления, включающих технологии обработки и экстракции, с образованием аэрогелевого материала. Удаление жидкой фазы, помимо прочих факторов, играет важную роль в регулировании характеристик аэрогеля, таких как пористость и плотность, а также соответствующих свойств, таких как теплопроводность. Как правило, аэрогели образуются, когда жидкая фаза удаляется из геля, таким образом, что это вызывает низкую усадку пористой сетчатой структуры и каркаса влажного геля.

Аэрогели обычно образуются в результате удаления жидкой подвижной фазы из гелевого материала при значениях температуры и давления вблизи или выше критической точки жидкой подвижной фазы. После того, как достигнута критическая точка (околокритическая точка) или сверхкритическая точка (т.е. давление и температура системы на уровне или выше критического давления и критической температуры, соответственно) новой сверхкритической фазы, которая образуется в текучей среде и отличается от жидкой или паровой фазы. Затем растворитель может быть удален без введения границы раздела между жидкостью и паром, капиллярного давления или любых соответствующих ограничений массопереноса, которые обычно связаны с границами раздела между жидкостью и паром. Кроме того, как правило, сверхкритическая фаза лучше смешивается с органическим растворителем, и, таким образом, обладает лучшей способностью удаления. Вспомогательные растворители и обмен растворителей также обычно используются для оптимизации процесса высушивания сверхкритической текучей среды.

Если испарение или удаление жидкости происходит ниже сверхкритической точки, капиллярные силы, производимые в процессе испарения жидкости могут вызывать усадку и разрушение пор в составе гелевого материала. Выдерживание подвижной фазы вблизи или выше критических значений давления и температуры в течение процесса удаления растворителя уменьшает отрицательное воздействие таких капиллярных сил. Согласно определенным вариантам осуществления настоящего изобретения применение околокритических условий незначительно ниже критической точки системы растворителей может обеспечивать изготовление аэрогелевых материалов или композиций, имеющих достаточно низкую усадку, и, таким образом, изготовление экономически перспективного конечного продукта.

В технике известен ряд способов дополнительного удаления растворителя из аэрогеля, в которых предусмотрены разнообразные подходы к применению сверхкритических текучих сред при высушивании аэрогелей, а также известны способы высушивания в условиях окружающей среды. Например, в статье Kistler (J. Phys. Chem. (1932) 36: 52-64) описан простой способ удаления в сверхкритических условиях, где растворитель геля поддерживается выше соответствующих критических значений давления и температуры, и в результате этого уменьшаются действующие при испарении капиллярные силы, и поддерживается структурная целостность сетчатой структуры геля. В патенте США №4,610,863 описан способ удаления растворителя, в котором растворитель геля заменяет жидкий диоксид углерода, который после этого удаляется в условиях, в которых диоксид углерода находится в сверхкритическом состоянии. В патенте США №6,670,402 описано удаление жидкой фазы из геля в процессе быстрой замены растворителя посредством введения сверхкритического (а не жидкого) диоксида углерода в экстрактор, в котором значения температуры и давления были предварительно доведены до практически сверхкритической точки или выше, и в результате этого были получены аэрогели. В патенте США №5,962,539 описан способ получения аэрогеля из полимерного материала, который присутствует в форме золь-геля в органическом растворителе, посредством замены органического растворителя текучей средой, имеющей критическую температуру ниже температуры разложения полимера, и удаления текучей среды/золь-геля в сверхкритических условиях. В патенте США №6,315,971 описан способ получения гелевых композиций, включающий высушивание влажного геля, содержащего твердые частицы геля, с применением высушивающего вещества и удалением высушивающего вещества в условиях высушивания, достаточных для уменьшения усадки геля в течение высушивания. В патенте США №5,420,168 описан способ, посредством которого содержащие резорцин/формальдегид аэрогели могут быть изготовлены с применением простой процедуры высушивания на воздухе. В патенте США №5,565,142 описаны способы высушивания, в которых поверхность геля модифицируется, приобретает более высокую прочность и становится более гидрофобной, таким образом, что гелевый каркас и поры могут сопротивляться разрушению в процессе высушивания в условиях окружающей сред или удаления растворителя в докритических условиях. Другие примеры удаления жидкой фазы из аэрогелевых материалов можно найти в патентах США №5,275,796 и №5,395,805.

Согласно одному предпочтительному варианту осуществления для удаления жидкой фазы из влажного геля используется диоксид углерода в сверхкритических условиях, и при этом, происходят, например, первая существенная замена первичного растворителя, который присутствует в пористой сетчатой структуре геля жидким диоксидом углерода; и последующее нагревание влажного геля (как правило, в автоклаве) выше критической температуры диоксида углерода (приблизительно 31,06°C) и увеличение давление в системе до манометрического давления, которое составляет более чем критическое давление диоксида углерода (приблизительно 1070 фунтов на квадратный дюйм). Давление вокруг гелевого материала может незначительно колебаться, что упрощает удаление из геля текучей среды, представляющей собой сверхкритический диоксид углерода. Диоксид углерода может рециркулировать через экстракционную систему, что упрощает непрерывное удаление первичного растворителя из влажного геля. Наконец, температура и давление медленно возвращаются к условиям окружающей среды, и получается сухой аэрогелевый материал. Диоксид углерода также может быть подвергнут предварительной обработке для перевода в сверхкритическое состояние перед введением в экстракционную камеру. Согласно другим вариантам осуществления удаление растворителя может быть осуществлено с применением любого подходящего механизма, представляющего собой, например, изменение давления, продолжительности процессов и растворителей, которые обсуждаются выше.

Согласно определенным вариантам осуществления настоящего изобретения, высушенная полиимидная аэрогелевая композиция может быть подвергнута одной или нескольким термическим обработкам, в которых продолжительность времени составляет 3 часа или более, от 10 секунд до 3 часов, от 10 секунд до 2 часов, от 10 секунд до 1 часа, от 10 секунд до 45 минут, от 10 секунд до 30 минут, от 10 секунд до 15 минут, от 10 секунд до 5 минут, от 10 секунд до 1 минуты, от 1 минуты до 3 часов, от 1 минуты до 1 часа, от 1 минуты до 45 минут, от 1 минуты до 30 минут, от 1 минуты до 15 минут, от 1 минуты до 5 минут, от 10 минут до 3 часов, от 10 минут до 1 часа, от 10 минут до 45 минут, от 10 минут до 30 минут, от 10 минут до 15 минут, от 30 минут до 3 часов, от 30 минут до 1 часа, от 30 минут до 45 минут, от 45 минут до 3 часов, от 45 минут до 90 минут, от 45 минут до 60 минут, от 1 часа до 3 часов, от 1 часа до 2 часов, от 1 часа до 90 минут или находится в диапазоне между любыми двумя из указанных значений.

Согласно определенным вариантам осуществления настоящего изобретения предусмотрено получение и применение нанопористых каркасов или структур на углеродной основе, таких как углеродные аэрогели, в качестве электродных материалов в составе энергоаккумулирующего устройства например, в качестве первичного анодного материала в литий-ионных аккумуляторах. Поры нанопористого каркаса выполнены, ориентированы и структурированы таким образом, чтобы содержать частицы кремния или другого полуметалла или металла, и допускать расширение таких частиц в результате литирования, например, в литий-ионных аккумуляторах. В качестве альтернативы, поры нанопористого каркаса может заполнять сульфид, гидрид, любой подходящий полимер, или другая добавка, где является желательным введение добавки в контакт с электропроводящим материалом (т.е. каркасом/аэрогелем) для получения более эффективного электрода. Общий процесс применения легированного кремнием углеродного аэрогеля в аккумуляторном устройстве можно видеть на фиг.1.

Для дополнительного распространения на примерное применение в составе литий-ионных аккумуляторов, когда углеродный аэрогелевый материал используется в качестве первичного анодного материала согласно определенным вариантам осуществления настоящего изобретения, аэрогелевая нанопористая структура имеет узкое распределение пор по размерам и проявляет высокую удельную электрическую проводимость, высокую механическую прочность, а также морфологию и достаточный объем пор (при конечной плотности) для содержания высокой процентной массовой доли кремниевых частиц и их расширение. В структурном отношении согласно определенным вариантам осуществления настоящего изобретения присутствует волокнистая морфология с размерами стержней, которые обеспечивают, помимо других свойств, вышеупомянутое узкое распределение пор по размерам, высокий объем пор и повышенную связность.

Согласно дополнительным или альтернативным вариантам осуществления сам углеродный аэрогель функционирует в качестве токосборника вследствие своей удельной электрической проводимости и механической прочности; таким образом, согласно предпочтительному варианту осуществления устраняется необходимость в отдельном токосборнике на анодной стороне (когда анод изготовлен из углеродного аэрогеля). Следует отметить, что в традиционных литий-ионных аккумуляторах медная фольга присоединена к аноду в качестве соответствующего токосборника. Однако удаление одного или обоих из указанных компонентов, в зависимости от применения углеродного аэрогеля, производит дополнительное пространство для большего количества электродного материала, и результате этого получается более высокая удельная емкость элемента/индивидуального электрода и более высокая суммарная плотность энергии пакетной аккумуляторной системы. Однако согласно определенным вариантам осуществления существующие токосборники могут быть интегрированы с анодными материалами согласно другим разнообразным вариантам осуществления для усиления токосборной способности или емкости медной или алюминий фольги.

Согласно определенным вариантам осуществления нанопористые каркасы или структуры на углеродной основе и, в частности, углеродный аэрогель можно использовать в качестве проводящей сетчатой структуры или токосборника на анодной стороне энергоаккумулирующего устройства. Полностью взаимосвязанную сетчатую структуру углеродного аэрогеля заполняют электрохимически активные вещества, причем электрохимически активные вещества находятся в непосредственном контакте или в физическом соединении с углеродной сетчатой структурой. Содержание электрохимически активных веществ можно регулировать в зависимости от объема пор и пористости для получения высокой и устойчивой удельной емкости и улучшенной безопасности энергоаккумулирующего устройства. При использовании на анодной стороне электрохимически активные вещества могут содержать, например, кремний, графит, литий или другие полуметаллы или металлы. Согласно следующему варианту осуществления анод может содержать нанопористые каркасы или структуры на углеродной основе и, в частности, углеродные аэрогели.

В соответствии с контекстом настоящего изобретения, термин «бесколлекторный» означает отсутствие отдельного токосборника, который непосредственно присоединен к электроду. Как отмечено выше, в традиционных литий-ионных аккумуляторах медная фольга, как правило, присоединена к аноду в качестве его токосборника. Согласно вариантам осуществления настоящего изобретения электроды, изготовленные из нанопористых каркасов или структур на углеродной основе (например, углеродных аэрогелей), могут представлять собой самостоятельную конструкцию или иным образом имеют возможность быть бесколлекторными, поскольку каркасы или структуры сами функционируют в качестве токосборника вследствие своей высокой удельной электрической проводимости. В составе электрохимического элемента бесколлекторный электрод может быть соединен с образованием контура посредством внедрения твердых сетчатых тканых пластинок в течение растворной стадии изготовления непрерывного пористого углерода; или посредством пайки, сварки или нанесения металлических проводников на часть поверхности пористого углерода. Кроме того, в настоящем документе предусмотрены и другие механизмы введения углерода в контакт с остальными частями системы. Согласно альтернативным вариантам осуществления нанопористые каркасы или структуры на углеродной основе и, в частности, углеродные аэрогели могут быть помещены на поверхность или иным образом находиться в сообщении с заданной токосборной подложкой (такой как, например, медная фольга, алюминиевая фольга и т.д.). В такой ситуации углеродный аэрогель может быть прикреплен к твердому токосборнику с применением проводящего связующего вещества и приложением давления переменной величины.

Кроме того, в настоящем документе предусмотрено, что нанопористые каркасы или структуры на углеродной основе и, в частности, углеродные аэрогели, могут присутствовать в форме монолитных структур. Когда углеродный аэрогель имеет монолитную природу, исключается необходимость каких-либо связующих веществ; другими словами, в аноде могут не содержаться связующие вещества. При использовании в настоящем документе термин «монолитный» означает аэрогелевый материал, в котором основное количество (по массе) аэрогеля, который содержится в аэрогелевом материале или композиции, присутствует в форме унитарной, непрерывной и взаимосвязанной аэрогелевой наноструктуры. Монолитные аэрогелевые материалы могут представлять собой аэрогелевые материалы, которые в результате первоначального изготовления имеют единую взаимосвязанную гелевую или аэрогелевую наноструктуру, но которые могут быть впоследствии подвергнуты растрескиванию, разлому или сегментированию с образованием неунитарных аэрогелевых наноструктур. Монолитные аэрогели могут присутствовать в форме самостоятельной структуры или армированного волокнистого материала или пеноматериала. В качестве сравнения, применение литирования кремния, например, кремния, внедренного в монолитный аэрогель, может быть осуществлено более эффективным образом в отношении теоретической удельной емкости в сопоставлении с таким же количеством кремния, внедренным в суспензию с применением традиционных способов (см. фиг.2).