Изобретение относится к области химической и деревообрабатывающей промышленности, в частности к области получения карбамидоформальдегидных поликонденсационных продуктов, используемых в деревообрабатывающей промышленности.

Снижение эмиссии формальдегида из древесных плитных материалов, склеиваемых аминоформальдегидными клеями, остается актуальным.

Известно [1] что для снижения эмиссии формальдегида из древесных плит главным образом применяют клей с малым содержанием общего формальдегида. Однако уменьшение общей доли формальдегида в клее меньше чем 1,2-1,15 моль на 1 моль карбамида приводит к резкому ухудшению клеющих свойств связующего и соответственно к снижению прочностных характеристик плит [2] Для дальнейшего снижения токсичности древесных плит используют различные добавки к связующему, например аммиак, карбамид, органические амины [3] и др. Однако эти добавки, способствуя снижению эмиссии из плит формальдегида, одновременно ухудшают прочностные показатели древесных плит и при этом увеличивается также их водопоглощение и разбухание.

Известны и добавки-заменители аминоформальдегидных смол, например лигносульфонаты [4] или продукты конденсации карбамида с формальдегидом при их молярном соотношении соответственно 1:2-3 в сочетании с сульфитно-спиртовой бардой [5]

Ближайшим техническим решением является способ получения водного раствора карбамидоформальдегидной олигомерной добавки, который заключается в смешение в воде формальдегида, карбамида (или других амидов) и/или фенола с сахарами или побочными продуктами их переработки, и/или лигносульфонатами [6] Эти добавки являются модификаторами процесса. Состав получают путем смешивания компонентов до их полного растворения, причем молярное соотношение альдегида и амида и/или фенола в смеси составляет 0,2-1:1, а соотношение суммы альдегида и амида и/или фенола и сахара и/или лигносульфо- н ата составляет в массовых частях 10-15:1 соответственно.

Недостатком известной добавки является то, что она представляет собой простую смесь используемых компонентов в водном растворе, где содержание воды составляет 40-52% Такая смесь нестабильна при хранении, через несколько часов после изготовления она расслаивается или приобретает вид пасты. Кроме того, известная добавка менее эффективна, так как она представляет собой не смолообразный продукт.

Целью изобретения является получение стабильных при хранении модифицированных олигомерных продуктов конденсации карбамида с формальдегидом, пригодных к использованию в качестве более эффективной добавки-заменителя к карбамидоформальдегидным клеям в производстве древесностружечных плит и фанеры, способствующей снижению их токсичности без снижения их прочностных характеристик.

Поставленная цель достигается тем, что сначала конденсируют карбамид с формальдегидом при их молярном соотношении 1:1,8-2,2 в присутствии аммиака, взятого в количестве 0,5-1,5 мас. от карбамида при pH, меняющемся от 7-10 в начале до 6,0-5,0 в конце процесса, и при температуре 80-100оС до образования олигомерных продуктов конденсации, после чего pH реакционной смеси устанавливают в пределах 6,5-10,5 (7,0-9,0) и при температуре 55-85оС добавляют в реакционную смесь модификатор в количестве 20-40 мас. от карбамида. В качестве модификатора используют сахар или побочные продукты их производства (отходы производства сахаров и кукурузы, например меласса, кукурузный сироп, глюкоза, крахмал, в т. ч. модифицированный крахмал, декстрин) и/или лигносульфонаты (например, черный щелок, лигносульфонаты натрия, кальция, аммония, магния) и другие аналогичные соединения, предпочтительно являющиеся отходами производства. Затем загружают добавочную порцию карбамида в количестве, достаточном для доведения общего соотношения карбамида и формальдегида в готовом продукте 1: 0,4-1,0 моль, и продолжают поликонденсацию в течение 40-80 мин, после чего охлаждают готовый продукт. В ходе поликонденсации в реакционную смесь можно вводить меламин и/или гуанамин или фенол, и/или его производные в количестве 0,02-0,1 моль на 1 моль формальдегида.

Модифицированные олигомерные продукты поликонденсации карбамида с формальдегидом, получаемые по изобретению, улучшают липкость карбамидных смол, улучшают устойчивость стружечно-смоляных брикетов в производстве древесностружечных плит, особенно на агрегатах бесподдонного прессования повышают устойчивость кромки плит.

В производстве фанеры с предварительной холодной подпрессовкой продукт, получаемый по изобретению, обеспечивает устойчивость пакета. Кроме того, модифицированные олигомерные продукты поликонденсации карбамида с формальдегидом, получаемые по изобретению, способствуют улучшению санитарно-гигиенических характеристик воздуха в производственных помещениях.

Ниже приводятся конкретные примеры выполнения настоящего изобретения. Формальдегид используется в виде 25-40%-ного раствора.

П р и м е р 1. В реакторе с объемом 6,3 м загружают 2703 кг 37%-ного формалина и при перемешивании дополнительно в реактор принимают 40 кг 25%-ной аммиачной воды, после чего в реактор загружают 100 кг карбамида и реакционную смесь перемешивают до полного растворения карбамида. После полного растворения карбамида реакционную смесь постепенно подогревают до 93-96оС и при этой температуре ведут конденсацию до образования олигомерных продуктов конденсации карбамида с формальдегидом и аммиаком. На первой стадии конденсации проводят до получения ограниченно смешивающихся с водой продуктов реакции. В ходе конденсации pH реакционной смеси меняется от 7-10 до 6-4. После завершения первой стадии реакционную смесь нейтрализуют до значения pH 6,5-10,5, потом ее охлаждают до 70-80оС и загружают сначала 350 мг мелассы, а потом 1500 кг карбамида и продолжают конденсацию (вторая стадия) при температуре 70 ± 5оС в течение 55 мин. pH реакционной смеси при этом поддерживается в пределах 7-8,5. После окончания второй стадии конденсации готовый продукт охлаждают путем подачи холодной воды в рубашку реактора.

П р и м е р 2. В реактор загружают 2973 кг 37%-ного формалина, разбавляют его до 25%-ной концентрации и при перемешивании в реактор дозируют 20 кг 25%-ной аммиачной воды, после чего в реактор при работающей мешалке загружают 1000 кг карбамида и реакционную смесь перемешивают до полного растворения карбамида. После загрузки и растворения карбамида реакционную смесь подогревают подачей пара в рубашку реактора до температуры 95-100оС и при этой температуре проводят процесс до образования олигомерных продуктов конденсации карбамида с формальдегидом в присутствии аммиака. При этом получается ограниченно смешивающийся с водой смолообразный продукт. Завершенность конденсации контролируется по помутнению в воде с температурой 13-18оС нескольких капель продукта конденсации. После достижения помутнения образца смолы в воде реакционную смесь нейтрализуют до pH 8,0-8,5, охлаждают до 75-85оС и загружают сначала 250 кг мелассы, а потом 2666 кг карбамида и продолжают конденсацию при температуре 70-85оС в течение 45 мин, pH реакционной смеси при этом поддерживается в пределах 8-9. После окончания второй стадии конденсации готовый продукт охлаждают.

П р и м е р 3. В реактор загружают 2432,4 кг 37%-ного формалина и при перемешивании дозируют в реактор 40 кг карбамида и реакционную смесь подогревают при перемешивании до 80-90оС, далее конденсацию ведут до образования олигомерных продуктов по примеру 2. После первой стадии конденсации реакционную смесь нейтрализуют до 6,5-7,5 и охлаждают до 60-70оС. Далее загружают 200 кг лигносульфоната аммония и 900 кг карбамида. Конденсацию продолжают при температуре 55-65оС поддерживая pH в пределах 6,5-8,0 в течение 40 мин. Потом охлаждают готовую олигомерную добавку.

П р и м е р 4. В реактор загружают 2972,4 кг 37%-ного формалина и его концентрацию в реакторе добавлением воды доводят до 30% после чего в реактор принимают 60 кг 25%-ной аммиачной воды и при перемешивании загружают 1000 кг карбамида. Далее конденсацию продолжают по примеру 2 до образования олигомерных продуктов конденсации, реакционную смесь нейтрализуют до pH 7,5-9,0, охлаждают до 80 ± 5оС и загружают 450 кг мелассы и 1500 кг карбамида. Конденсацию продолжают при температуре 75-85оС в течение 80 мин. Затем охлаждают готовую олигомерную добавку.

П р и м е р 5. Рецептура и технологические режимы первой стадии конденсации по примеру 1. Формалин разбавляют до 25%-ной концентрации. На второй стадии конденсации загружают 400 кг лигносульфоната магния и 400 кг карбамида и продолжают конденсацию в течение 50 мин при температуре 65-75оС, поддерживая pH в пределах 7,5-8,5. Затем готовую олигомерную добавку охлаждают.

П р и м е р 6. Рецептура и технологические режимы проведения процесса по примеру 1. На второй стадии конденсации перед загрузкой мелассы в реакционную смесь добавляют 210 кг меламина.

П р и м е р 7. Рецептура и технологические режимы по примеру 1. Вместо мелассы на второй стадии конденсации добавляют лигносульфонат кальция.

П р и м е р 8. Рецептура и технологические режимы по примеру 1. На второй стадии конденсации вместо мелассы загружают лигносульфонат аммония. pH реакционной смеси на второй стадии поддерживают в пределах 7,5-8,5.

П р и м е р 9. Рецептура и технологические режимы по примеру 1. На второй стадии конденсации вместо мелассы в реакционную смесь добавляют смесь декстрозы и глюкозы.

П р и м е р 10. Рецептура и технологические параметры по примеру 1. На второй стадии вместо мелассы загружают лигносульфонат натрия и дополнительно 125 кг фенола.

П р и м е р 11. В реактор загружают 2500 кг 40%-ного формалина и далее процесс продолжают по примеру 1.

П р и м е р 12. По примеру 1. На второй стадии конденсации вводят 155 кг смеси ацето-и бензогуанамина. Соотношение ацето-и бензогуанамина в их смеси любое.

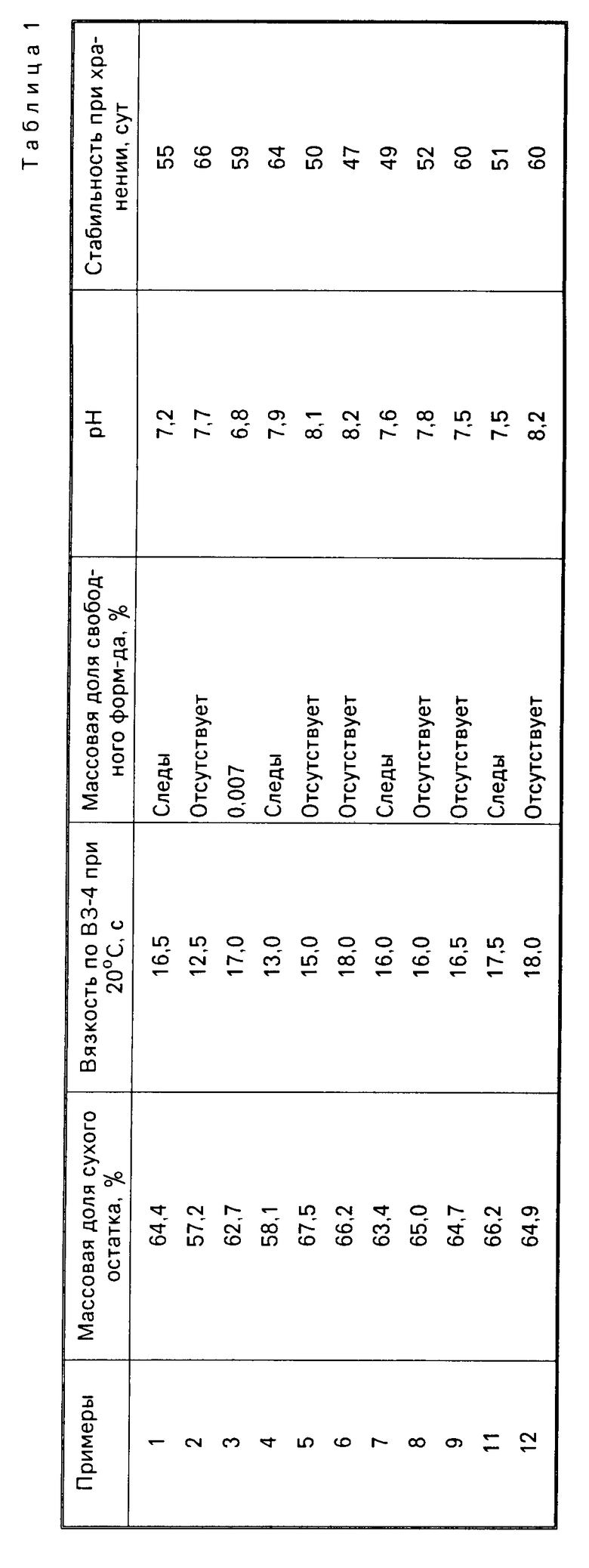

Показатели получаемой олигомерной добавки по примерам 1-12 приведены в табл. 1.

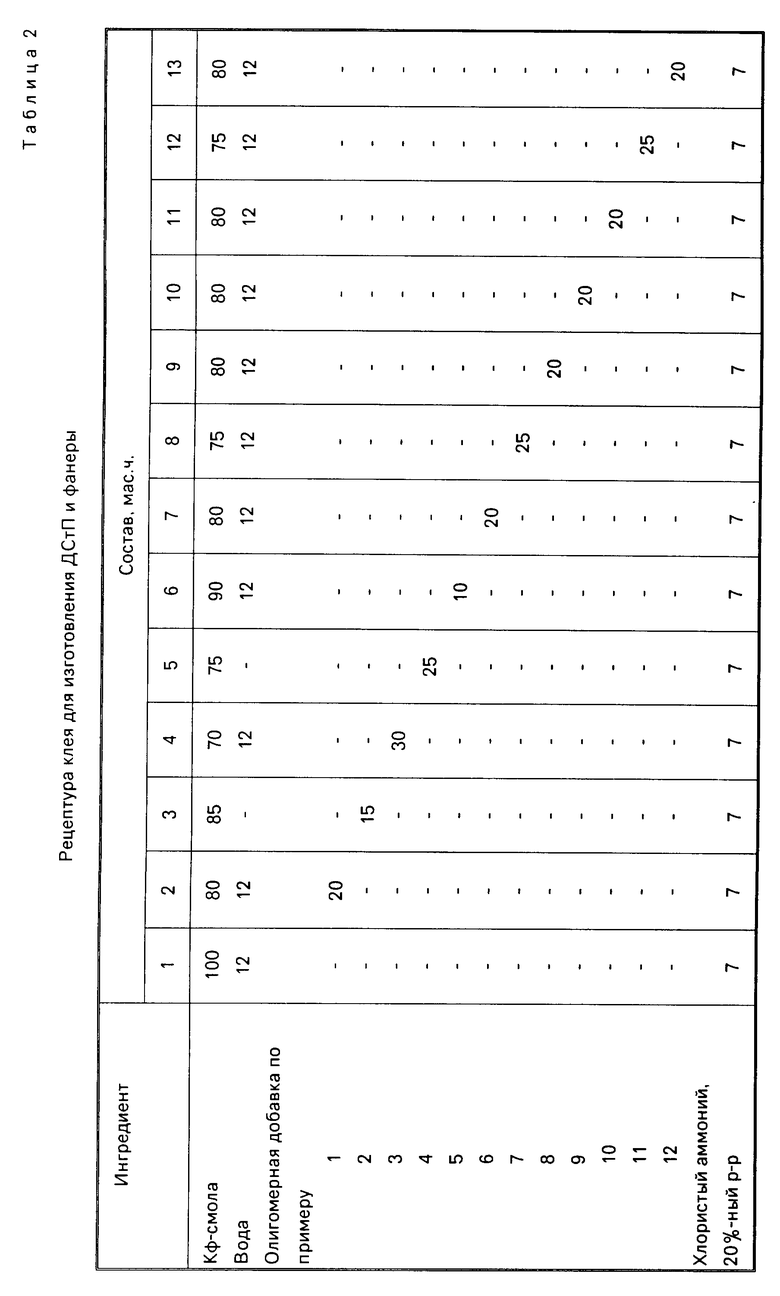

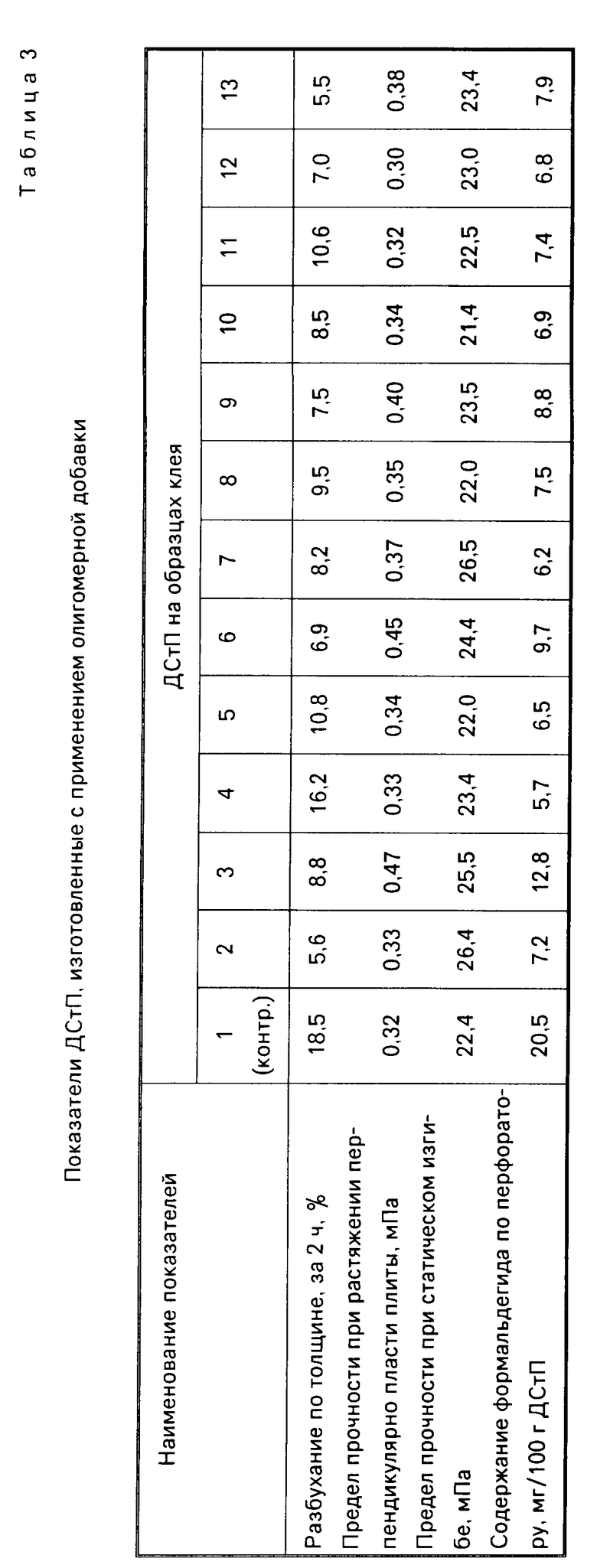

Карбамидоформальдегидные олигомерные добавки, получаемые по приведенным примерам, были использованы в качестве компонента клея (связующего) для изготовления древесностружечных плит и фанеры. Рецептура клея для изготовления древесностружечных плит и фанеры с использованием олигомерной добавки (ОД) по примерам приведена в табл. 2.

В качестве базовой карбамидоформальдегидной смолы (КФ-смола) использована смола типа КФ-МТ-15 по ТУ 6-06 со следующими показателями: массовая доля сухого остатка 64% массовая доля свободного формальдегида 0,15% условная вязкость по ВЗ-4-84; pH 7,7; смешиваемость с водой 1:4. Были изготовлены трехслойные плиты толщиной 16 мм. Результаты испытаний плит приведены в табл. 3. Из табл. 2 и 3 видно, что древесностружечные плиты, изготовленные с использованием олигомерных добавок, превосходят контрольный образец по показателям токсичности и разбухание. При этом указанное преимущество достигается при замене 10-30% базовой смолы более дешевой олигомерной добавкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1996 |

|

RU2121482C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2443721C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2541522C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОСОДЕРЖАЩЕЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2510622C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2436807C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2229481C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

Изобретение заключается в том, что сначала конденсируют при нагревании карбамид с формальдегидом при их молярном соотношении 1 1,8 2,2 в присутствии аммиака, взятого в количестве 0,5 1,5 мас. от карбамида до образования смолообразных олигомерных продуктов конденсации, после чего в нейтрализованную реакционную смесь вводят 20 45 мас. от карбамида сахара и/или промежуточные продукты их производства, и/или лигносульфонаты, а затем и дополнительную порцию карбамида в количестве, достаточном для доведения общего соотношения карбамида и формальдегида в готовом продукте 1 0,4 1,0 и продолжают конденсацию в течении 40 80 мин при температуре 55 - 85°С. В ходе конденсации допускается введение в реакционную смесь меламина и/или гуанаминов (ацето- и бензогуанамины) или фенола, и/или его производных в количестве 0,02 0,1 моль на 1 моль формальдегида. Получаемая олигомерная добавка к карбамидным смолам позволяет резко снизить токсичность древесностружечных плит и фанеры и уменьшить их разбухание в воде. 1 з. п. ф-лы, 3 табл.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| АРОМАТИЗИРОВАННАЯ КАЛЬЦИНИРОВАННАЯ СОДА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2191207C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-12-20—Публикация

1992-12-08—Подача