Область техники

Настоящее изобретение относится к способу каталитического крекинга, в частности к способу каталитического крекинга тяжелого нефтяного сырья для получения пропилена.

Предпосылки создания изобретения

Каталитический крекинга тяжелого нефтяного сырья является важным способом получения низших олефинов, таких как этилен, пропилен и бутилен. Промышленные способы каталитического крекинга тяжелого нефтяного сырья для получения низших олефинов включают технологию каталитического крекинга, которая ставит целью максимальный выход пропилена, и технологию каталитического пиролиза, имеющего целью максимально повысить выход этилена. Для этих двух технологий используют конфигурацию из одного лифт-реактора или комбинацию одного лифт-реактора с псевдоожиженным слоем катализатора вместе со специальным катализатором для проведения реакции при более высокой температуре. Хотя обе указанные технологии могут повысить выход низших олефинов, таких как этилен и пропилен, однако выход сухого газа и кокса относительно велик и поэтому очень трудно дальше повышать выход пропилена.

В CN 1140608 C (соответствующем US 6059958 A) раскрыт способ охлаждения регенерированного катализатора, т.е. охлаждения части регенерированного катализатора. Часть охлажденного регенерированного катализатора и неохлажденного горячего регенерированного катализатора смешивают перед подачей в лифт-реактор. Смешанный катализатор со сравнительно низкой температурой приводят в контакт с потоком углеводородов для осуществления реакции. Другую часть охлажденного регенерированного катализатора возвращают в регенератор для регулирования температуры регенерации. В этом способе ничего не говорится о повышении выхода пропилена.

В CN 1081222 C (соответствующем US 6495028 B1) раскрыт способ каталитического крекинга для уменьшения содержания олефинов в сжиженном газе и бензине. В этом способе предложено в одном лифт-реакторе или в комбинации лифт-реактора с псевдоожиженным слоем катализатора предварительно нагретый углеводородный поток подавать в нижнюю часть лифт-реактора для контакта с катализатором. Прореагировавший углеводородный поток проходит наверх в среднюю или верхнюю часть лифт-реактора для контакта и реакции с охлажденным катализатором. Реакционный поток покидает реакционную систему через разгрузочный подъемник катализатора для отделения полученных продуктов. Из отработанного катализатора для регенерации выжигают кокс при высокой температуре и разделяют его на две части. Одна часть поступает в нижнюю часть лифт-реактора, а другую охлаждают и затем подают в среднюю или верхнюю часть лифт-реактора. Этот способ не удобен для получения пропилена и других низших олефинов.

В CN 1428402 А раскрыт комбинированный способ каталитического крекинга, который включает подачу 10-80 масс.% регенерированного катализатора после охлаждения в проточно-циркуляционный реактор с псевдоожиженным слоем для контакта и реакции с бензиновым сырьем. После реакции отработанный катализатор подают в зону отпаривания проточно-циркуляционного реактора с псевдоожиженным слоем для отпаривания. Затем 40-90 масс.% отпаренного катализатора возвращают в зону реакции для повторного использования, а остальное направляют в зону перед подачей в реактор с тяжелым нефтяным сырьем и смешивают с неохлажденным горячим регенерированным катализатором для последующего контакта и реакции с тяжелыми углеводородами. В указанном способе выход пропилена сравнительно низок, и ничего не говорится об увеличении выхода пропилена и уменьшении выхода сухого газа.

В CN 1177020 C раскрыты модифицированный способ и аппаратура для переработки низкокачественного бензина. В указанном способе предложено охлаждать регенерированный катализатор до 300°C-500°C и затем направлять его в секцию отпаривания для смешения с отработанным катализатором и контактирования в противотоке с низкокачественным бензином. Содержание олефина и серы в бензине можно понизить, а показатель RON бензина повысить. Об увеличении выхода пропилена здесь ничего не говорится.

В CN 101074392 А раскрыт способ получения пропилена и дизельного топлива в двухсекционном каталитическом эрлифт-реакторе с катализатором на основе формоселективных молекулярных сит и с использованием тяжелых нефтяных углеводородов или различных животных и растительных масел в качестве сырья, содержащего углеводороды. Указанный способ приводит к малому выходу пропилена и низкой конверсии тяжелого нефтяного сырья.

Сущность изобретения

Цель настоящего изобретения состоит в том, чтобы устранить недостатки предшествующего уровня техники в производстве пропилена путем каталитического крекинга и предложить способ каталитического крекинга для получения пропилена с повышенным выходом и низкой селективностью образования сухого газа. Конкретно настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, включающий:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; разделение полученного углеводородного потока и образовавшегося закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу углеводородного потока на разделение в следующую систему разделения продуктов; либо прямую подачу закоксованного катализатора в отпариватель для отпаривания, либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор; контактирование со вторым катализатором каталитического крекинга, введенным во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(3) подачу легких углеводородов для реакции во второй лифт-реактор в точке, расположенной после точки введения крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, образовавшейся в результате контактирования с катализатором и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга;

причем указанные легкие углеводороды содержат углеводороды С4 и/или фракцию бензина, полученную в указанной системе разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во второй лифт-реактор с псевдоожиженным слоем, соединенный последовательно со вторым лифт-реактором;

(5) после реакции в реакторе с псевдоожиженным слоем подачу полученного потока углеводородов на разделение в систему разделения продуктов; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания и затем подачу отпаренного катализатора для регенерации в регенератор.

В одном варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга;

причем

температура на выходе из лифт-реактора примерно 530°C,

время реакции примерно 3 сек;

соотношение катализатор/сырье примерно 10.7 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 8 масс.%;

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу на разделение потока углеводородов в следующую систему разделения продуктов; либо прямую подачу закоксованного катализатора в отпариватель для отпаривания, либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу для регенерации отпаренного катализатора в регенератор; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор, содержащий второй катализатор каталитического крекинга, помещенный во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 695°C; температура на выходе из второго лифт-реактора примерно 540°C,

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 5:100;

место подачи крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 1.30 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 10 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 33.3 масс./масс.;

(3) подачу бензиновой фракции в качестве легких углеводородов во второй лифт-реактор в точке, находящейся после подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контакта с катализатором и реакции крекированного тяжелого нефтяного со вторым катализатором каталитического крекинга, и осуществление реакции;

причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.3 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 655°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 0.23 масс.%;

массовое соотношение легких углеводородов и тяжелого нефтяного сырья примерно 12:100;

соотношение катализатор/легкие углеводороды примерно 13.9 масс./масс.,

время реакции легких углеводородов в лифт-реакторе примерно 1.00 сек;

соотношение распыляющего водяного пара и легких углеводородов примерно 15 масс.%; указанные легкие углеводороды включают бензиновую фракцию, полученную в указанной системе разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для осуществления реакции;

причем

температура слоя катализатора примерно 530°C; часовая объемная скорость в слое примерно 10 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу полученного потока углеводородов на разделение в систему разделения продуктов; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем подачу отпаренного катализатора в регенератор для регенерации.

В другом варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; причем

температура на выходе из лифт-реактора примерно 560°C,

время реакции примерно 3 сек;

соотношение катализатор/сырье примерно 11.7 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 8 масс.%;

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу потока углеводородов на разделение в следующую систему разделения продуктов; либо прямую подачу закоксованного катализатора в отпариватель для отпаривания, либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу для регенерации отпаренного катализатора в регенератор; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор, содержащий второй катализатор каталитического крекинга, помещенный во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 655°C;

температура на выходе из второго лифт-реактора примерно 540°C,

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 5:100;

место подачи крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 1.10 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 10 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 34.5 масс./масс.;

(3) подачу бензиновой фракции и углеводородов С4 в качестве легких углеводородов во второй лифт-реактор в том же количестве после подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контакта и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга, и осуществление реакции, причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.5 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 620°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 0.16 масс.%;

время реакции легких углеводородов в лифт-реакторе примерно 0.60 сек;

массовое соотношение бензиновой фракции и тяжелого нефтяного сырья примерно 12:100;

соотношение катализатор/бензиновая фракция примерно 14.4 масс./масс.,

соотношение распыляющего водяного пара и бензиновой фракции примерно 10 масс.%;

массовое соотношение фракции С4 и тяжелого нефтяного сырья примерно 8:100;

соотношение катализатор/углеводороды во фракции С4 примерно 21.6 масс./масс.;

соотношение распыляющего водяного пара и фракции С4 примерно 5 масс.%;

указанные легкие углеводороды содержат углеводороды С4 и/или бензиновую фракцию, полученную в указанной системе разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем катализатора, связанный последовательно со вторым лифт-реактором, для реакции;

причем

температура слоя катализатора составляет примерно 550°C;

часовая объемная скорость в слое примерно 6 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу на разделение полученного потока углеводородов в систему разделения продуктов; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем подачу отпаренного катализатора в регенератор для регенерации.

В другом варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; причем

температура на выходе из лифт-реактора примерно 500°C,

время реакции примерно 4 сек;

соотношение катализатор/сырье примерно 7 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 5 масс.

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу на разделение потока углеводородов в следующую систему разделения продуктов либо прямую подачу закоксованного катализатора в отпариватель для отпаривания либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор, содержащий второй катализатор каталитического крекинга, помещенный во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 695°C;

температура на выходе из второго лифт-реактора примерно 520°C,

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 20:100;

точка подачи крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 0.80 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 5 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 8.3 масс./масс.;

(3) подачу бензиновой фракции в качестве легких углеводородов во второй лифт-реактор в точке, находящейся после точки подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контакта и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга, и осуществление реакции,

причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.1 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 595°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 1.23 масс.%;

время реакции легких углеводородов в лифт-реакторе примерно 0.60 сек;

массовое соотношение легких углеводородов и тяжелого нефтяного сырья примерно 6:100;

соотношение катализатор/легкие углеводороды примерно 27.7 масс./масс.

время реакции легких углеводородов в лифт-реакторе примерно 0.7 сек;

соотношение распыляющего водяного пара и легких углеводородов примерно 20 масс.%;

указанные легкие углеводороды содержат бензиновую фракцию, полученную из указанной системы разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для реакции;

причем

температура слоя катализатора примерно 510°C;

часовая объемная скорость в слое примерно 12 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу на разделение полученного потока углеводородов в систему разделения продуктов; введение полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем введение отпаренного катализатора в регенератор для регенерации.

В другом варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга;

причем

температура на выходе из лифт-реактора примерно 515°C,

время реакции примерно 2.5 сек;

соотношение катализатор/сырье примерно 14 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 10 масс.%;

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу потока углеводородов в последующую систему разделения продуктов на разделение; либо прямую подачу закоксованного катализатора в отпариватель для отпаривания либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор; контактирование со вторым катализатором каталитического крекинга, находящемся во втором лифт-реакторе, для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 695°C;

температура на выходе из второго лифт-реактора примерно 530°C;

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 10:100;

точка ввода крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 0.95 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 8 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 16.6 масс./масс.;

(3) подачу бензиновой фракции в качестве легких углеводородов во второй лифт-реактор в точке после введения крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контактирования с катализатором и реакции крекированного тяжелого нефтяного сырья, и вторым катализатором каталитического крекинга, и осуществления реакции,

причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.15 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 645°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 0.62 масс.%;

время реакции легких углеводородов в лифт-реакторе примерно 0.60 сек;

массовое соотношение легких углеводородов и тяжелого нефтяного сырья примерно 15:100;

соотношение катализатор/легкие углеводороды примерно 11.1 масс./масс.

время реакции легких углеводородов в лифт-реакторе примерно 0.8 сек;

соотношение распыляющего водяного пара и легких углеводородов примерно 15 масс.%;

указанные легкие углеводороды содержат бензиновую фракцию, полученную из указанной системы разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для реакции;

причем

температура слоя катализатора примерно 520°C;

часовая объемная скорость в слое примерно 11 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу полученного потока углеводородов в систему разделения продуктов на разделение; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем подачу отпаренного катализатора в регенератор для регенерации.

В другом варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; причем

температура на выходе из лифт-реактора примерно 570°C,

время реакции примерно 1.5 сек;

соотношение катализатор/сырье примерно 10 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 10 масс.%;

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу потока углеводородов в последующую систему разделения продуктов на разделение; либо прямую полачу закоксованного катализатора в отпариватель для отпаривания либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор; контактирование со вторым катализатором каталитического крекинга, помещенным во второй лифт-реактор для реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 695°C;

температура на выходе из второго лифт-реактора примерно 575°C;

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 3.5:100;

место подачи крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 1.13 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 10 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 47.5 масс./масс.;

(3) подачу бензиновой фракции в качестве легких углеводородов во второй лифт-реактор в точке после подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контакта и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга, и осуществление реакции,

причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.43 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 675°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 0.22 масс.%;

массовое соотношение легких углеводородов и тяжелого нефтяного сырья примерно 12:100;

соотношение катализатор/легкие углеводороды примерно 13.9 масс./масс.

время реакции легких углеводородов в лифт-реакторе примерно 0.7 сек;

соотношение распыляющего водяного пара и легких углеводородов примерно 15 масс.%;

указанные легкие углеводороды содержат бензиновую фракцию, полученную из указанной системы разделения продуктов.

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для осуществления реакции;

причем

температура слоя катализатора примерно 570°C; часовая объемная скорость в слое примерно 7 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу полученного потока углеводородов в систему разделения продуктов на разделение; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем подачу отпаренного катализатора в регенератор для регенерации.

В пяти вариантах, как показано выше, термин «примерно» означает отклонение в ±10%, ±8%, ±6%, ±5%, ±4%, ±3%, ±2% или ±1%.

Настоящее изобретение предлагает также аппаратуру для описанного выше способа, которая включает: первый лифт-реактор, второй лифт-реактор, реактор с псевдоожиженным слоем, отпарную колонну, разгрузочный подъемник катализатора, систему разделения продуктов и регенератор, причем второй лифт-реактор и реактор с псевдоожиженным слоем связаны последовательно, а реактор с псевдоожиженным слоем связан с отпарной колонной и разгрузочным подъемником катализатора, первый лифт-реактор и разгрузочный подъемник катализатора связаны друг с другом, регенератор связан с отпарной колонной, первый и второй лифт-реакторы связаны соответственно трубопроводами для катализаторов. Первый лифт-реактор имеет ввод для подачи нефтяного сырья. Второй лифт-реактор включает зону реакции для крекированного тяжелого нефтяного сырья, ввод для подачи крекированного тяжелого нефтяного сырья и ввод для подачи легких углеводородов, причем ввод для легких углеводородов расположен между вводом крекированного тяжелого нефтяного сырья и выходом из второго лифт-реактора; причем указанная зона реакции для крекированного тяжелого нефтяного сырья находится между вводом крекированного тяжелого нефтяного сырья и вводом легких углеводородов.

Способ каталитического крекинга для получения пропилена по данному изобретению основан на объединении двух лифт-реакторов и псевдоожиженного слоя. В результате оптимизации способа, выбора подходящего катализатора и селективного превращения различного сырья способ по настоящему изобретению может обеспечить сравнительно большую глубину конверсии тяжелого нефтяного сырья и сравнительно высокий выход высококачественного продукта. При этом выходы сухого газа и кокса не увеличиваются. Способ по настоящему изобретению обеспечивает сравнительно высокие выходы пропилена и бутилена и сравнительно низкую селективность по сухому газу и коксу.

Описание чертежей

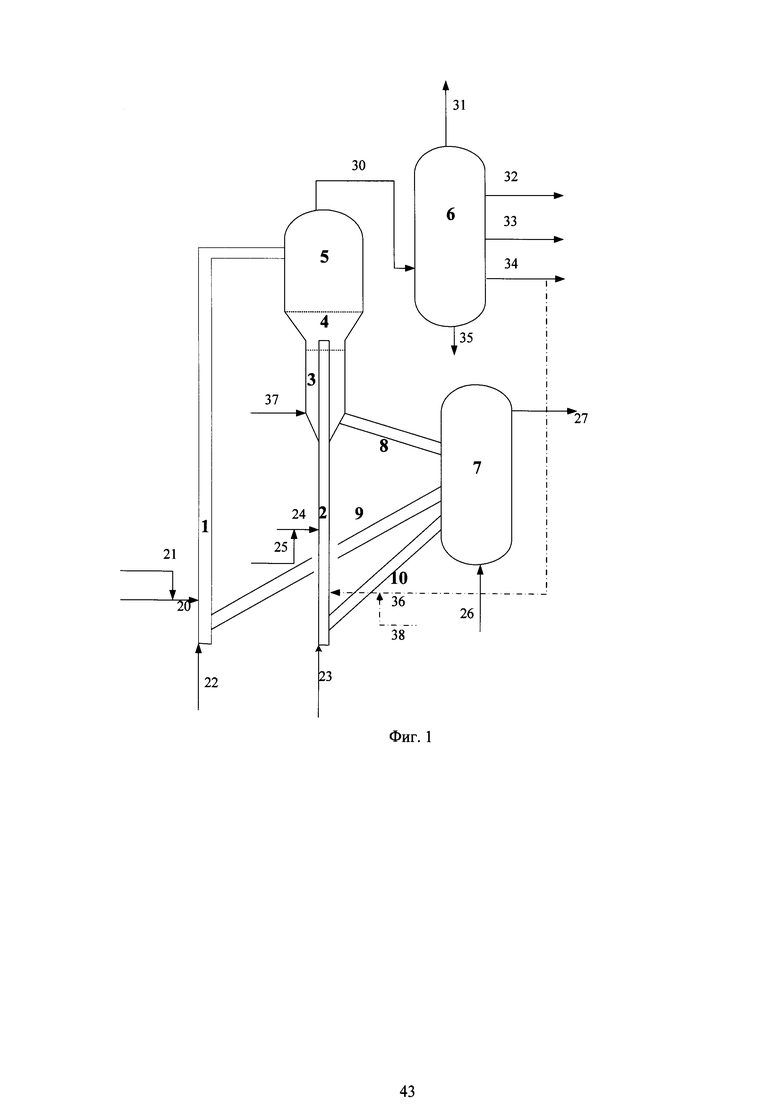

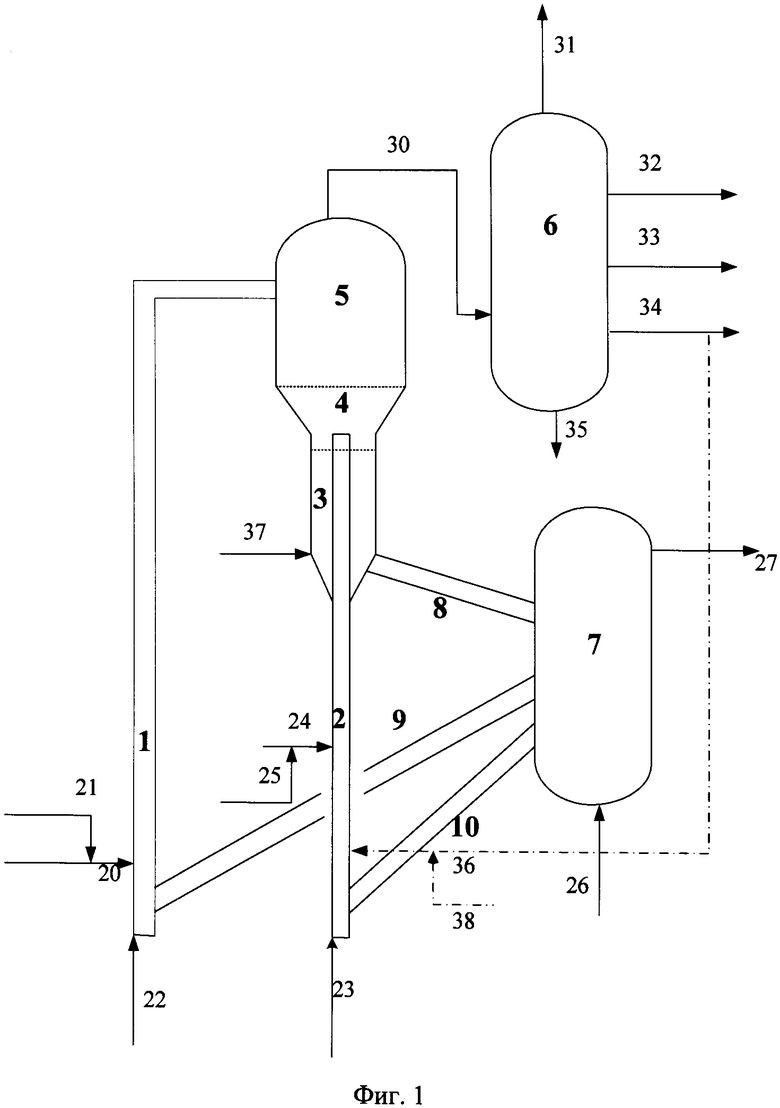

Фиг.1 представляет блок-схему способа каталитического крекинга по настоящему изобретению, в которой 1 представляет собой первый лифт-реактор, 2 представляет собой второй лифт-реактор, 3 представляет отпарную колонну, 4 представляет реактор с псевдоожиженным слоем, 5 представляет собой разгрузочный подъемник катализатора, 6 представляет собой систему разделения продуктов, 7 представляет собой регенератор, 8 представляет собой трубопровод для отработанного катализатора, 9 и 10 представляют собой трубопроводы для регенерированного катализатора, причем лифт-реактор 2 связан последовательно с реактором псевдоожиженного слоя 4, связанным параллельно с лифт-реактором 1 с помощью разгрузочного подъемника катализатора 5, а реактор с псевдоожиженным слоем 4 и отпарная колонна 3 расположены выше и ниже соответственно и связаны друг с другом.

Наилучшие способы осуществления данного изобретения

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению тяжелое нефтяное сырье и первый катализатор каталитического крекинга загружают в первый лифт-реактор, в котором тяжелое нефтяное сырье контактирует с первым катализатором каталитического крекинга с образованием потока углеводородов и закоксованного катализатора. Поток углеводородов и закоксованный катализатор разделяют в сепараторе на конце первого лифт-реактора. Поток углеводородов подают на разделение в следующую систему разделения продуктов. Закоксованный первый катализатор каталитического крекинга вводят в отпарную колонну или в реактор с псевдоожиженным слоем, как рассмотрено ниже, предпочтительно в реактор с псевдоожиженным слоем. Сепаратор на конце первого лифт-реактора служит для разделения потока углеводородов и закоксованного катализатора после реакции, что способствует уменьшению выхода сухого газа и предотвращает дальнейшие превращения полученных низших олефинов, в частности пропилена. Предпочтительно, чтобы сепаратор представлял собой быстродействующий сепаратор. Можно использовать существующий быстродействующий сепаратор. Предпочтительным быстродействующим сепаратором является первичный циклонный сепаратор.

Рабочие условия реакции в первом лифт-реакторе включают:

Температура реакции (т.е. температура на выходе из лифт-реактора) 480-600°C, например 500-570°C, примерно 500°C, примерно 515°C, примерно 530°C, примерно 560°C и примерно 570°C;

Соотношение катализатор/углеводороды (массовое соотношение катализатора и тяжелого нефтяного сырья) составляет 5-20, например 7-15, т.е. примерно 7, примерно 10, примерно 10.7, примерно 11.7 и примерно 14;

Время реакции 0.50-10 сек, например 1-4 сек, т.е. примерно 1.5 сек, примерно 2 сек, примерно 2.5 сек, примерно 3 сек и примерно 4 сек;

Распыляющий водяной пар для тяжелого нефтяного сырья используют в массовом соотношении относительно тяжелого нефтяного сырья, равном 2-50 масс.%, например 5-10 масс.%, т.е. примерно 5 масс.%, примерно 8 масс.% и примерно 10 масс.%;

Давление реакции 0.15-0.3 МПа (абс), например 0.2-0.25 МПа (абс).

Тяжелое нефтяное сырье согласно настоящему изобретению включает тяжелые углеводороды или обогащенные углеводородами животные или растительные масла. Указанные тяжелые углеводороды выбирают из одного или нескольких нефтяных углеводородов, минеральных масел и синтетических масел. Указанные нефтяные углеводороды хорошо известны специалистам в данной области и включают вакуумный парафиновый дистиллят, остаточное масло перегонки при атмосферном давлении, смесь вакуумного парафинового дистиллята и остаточного масла перегонки при атмосферном давлении или других углеводородных масел, полученных при вторичной обработке. Указанные другие углеводороды, полученные при вторичной обработке, включают один или более продуктов из числа коксового парафинового масла, деасфальтированного масла и фурфурол рафината. Указанные минеральные масла включают одно или несколько масел от ожижения угля, масло из нефтеносного песчаника и сланцевое масло. Синтетические масла включают фракционные масла, полученные синтезом Ф-Т из угля, природного газа или асфальтена. Указанные обогащенные углеводородами животные или растительные масла представляют собой, например, одно или несколько животных или растительных жиров и масел.

Согласно настоящему изобретению, тяжелое нефтяное сырье обычно имеет начальную температуру кипения выше 270°C при атмосферном давлении и первые 5% дистиллята при атмосферном давлении имеют температуру кипения выше 300°C.

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению крекированное тяжелое сырье подают во второй лифт-реактор и приводят в контакт с горячим регенерированным катализатором для осуществления реакции, причем полученная реакционная смесь от контакта крекированного тяжелого сырья с этим вторым катализатором каталитического крекинга переходит во второй лифт-реактор и там участвует в реакции в течение некоторого времени. После реакции ее приводят в контакт и смешивают с легкими углеводородами, которые вводят во второй лифт-реактор. Образующаяся смесь втекает во второй лифт-реактор и вступает в реакцию, после чего покидает второй лифт-реактор. Второй лифт-реактор может иметь один или несколько вводов для тяжелого нефтяного сырья и/или один или несколько вводов для легких углеводородов. В случае, когда второй лифт-реактор имеет два или более вводов для тяжелого нефтяного сырья, эти вводы могут быть локализованы на одном уровне или на разных уровнях. Указанные легкие углеводороды подают в одной или нескольких точках между вводом для крекированного тяжелого нефтяного сырья во второй лифт-реактор (самый высокий ввод) и выходом во второй лифт-реактор. Здесь зона между подачей крекированного тяжелого нефтяного сырья во второй лифт-реактор (самый высокий ввод) и подачей легких углеводородов во второй лифт-реактор (самый низкий ввод) называют зоной реакции крекированного тяжелого нефтяного сырья (или секцией реакции для крекированного тяжелого нефтяного сырья). Реакцию каталитического крекинга тяжелого нефтяного сырья проводят в зоне реакции крекированного тяжелого нефтяного сырья.

Здесь эффективная длина второго лифт-реактора относится к расстоянию от места подачи крекированного тяжелого нефтяного сырья во второй лифт-реактор (самый высокий ввод) до выхода из второго лифт-реактора.

Здесь высота места подачи легких углеводородов относится к расстоянию от точки подачи легких углеводородов во второй лифт-реактор до точки подачи крекированного тяжелого нефтяного сырья во второй лифт-реактор (самый высокий ввод).

Согласно настоящему изобретению предпочтительно, чтобы высота точки подачи легких углеводородов составляла 1-99%, 2-90%, 3-80%, 4-70%, 5-60%, 5-50%, 5-40%, 5-30%, 5-25%, 5-20%, 5-15% или 5-10% от эффективной длины второго лифт-реактора. В зоне реакции крекированного тяжелого нефтяного сырья соотношение катализатор/углеводороды в реакции крекированного тяжелого нефтяного сырья (массовое соотношение второго катализатора каталитического крекинга, введенного во второй лифт-реактор, и крекированного тяжелого нефтяного сырья, введенного во второй лифт-реактор) составляет 5-50, например, 8-48 или 20-48, т.е. примерно 8.3, примерно 16.6, примерно 33.3, примерно 34.3 и примерно 47.5; распыляющий водяной пар для крекированного тяжелого нефтяного сырья используют в количестве 5-15%, т.е. примерно 5%, примерно 8% и примерно 10% по массе от крекированного тяжелого нефтяного сырья; массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья, подаваемого в первый лифт-реактор, составляет 0.01-0.35:1, например, 0.01-0.10:1 и 0.01-0.20:1, т.е. примерно 0.035:1, примерно 0.05:1, примерно 0.1:1, примерно 0.2:1; время реакции крекированного тяжелого нефтяного сырья в присутствии второго катализатора каталитического крекинга во втором лифт-реакторе до контактирования с легкими углеводородами (здесь называемое временем реакции крекированного тяжелого нефтяного сырья до контактирования с легкими углеводородами, т.е. временем реакции крекированного тяжелого нефтяного сырья в зоне реакции крекированного тяжелого нефтяного сырья) составляет 0.1-1 сек, например, 0.1-0.5 сек и 0.2-0.5 сек, т.е. примерно 0.1 сек, примерно 0.15 сек, примерно 0.3 сек, примерно 0.43 сек и примерно 0.5 сек; температура второго катализатора каталитического крекинга, который вводят во второй лифт-реактор для контакта с крекированным тяжелым нефтяным сырьем, составляет 600-720°C, например, 650-700°C, например 655-695°C; например, 655°C или 695°C.

Во втором лифт-реакторе до контакта с легкими углеводородами температура реакции крекированного тяжелого нефтяного сырья (т.е. температура реакции крекированного тяжелого нефтяного сырья в зоне реакции крекированного тяжелого нефтяного сырья, определенная как температура на выходе из зоны реакции крекированного тяжелого нефтяного сырья) составляет 580-700°C, например, 595-675°C и 620-650°C, т.е. примерно 595°C, примерно 620°C, примерно 645°C, примерно 655°C или примерно 675°C. Согласно данному изобретению, температура кипения крекированного тяжелого нефтяного сырья находится в интервале 330-550°C или 350-500°C. Крекированное тяжелое нефтяное сырье по настоящему изобретению может представлять собой углеводородную фракцию с температурой кипения 300-550°C или в более узком интервале. Например, крекированное тяжелое нефтяное сырье включает тяжелые углеводороды из системы разделения продуктов по настоящему изобретению, т.е. наибольшую часть жидкого продукта, оставшегося после отделения газа, бензина и дизельного топлива от углеводородного потока, подаваемого в систему разделения продуктов.

Крекированное тяжелое нефтяное сырье сначала подают во второй лифт-реактор для контакта и реакции с горячим регенерированным катализатором. Затем смешанный углеводородный поток, образовавшийся в результате реакции, вводят в контакт с легкими углеводородами.

С одной стороны, вторичная конверсия тяжелого нефтяного сырья увеличивает конверсию тяжелого нефтяного сырья для всей аппаратуры/способа и фракцию крекированного тяжелого нефтяного сырья используют для увеличения выхода пропилена. С другой стороны, кокс, образовавшийся в результате крекинга тяжелого нефтяного сырья, селективно перекрывает каналы пор в матрице и в широкопористых молекулярных ситах (например, цеолите Y). Поэтому свойства катализатора можно регулировать. Каталитическая функция формоселективного цеолита в катализаторе возрастает и ингибируется реакция переноса водорода, которая протекает в широкопористых молекулярных ситах (цеолит Y) и матрице катализатора.

Количество кокса на втором катализаторе каталитического крекинга, выходящем из зоны реакции крекированного тяжелого нефтяного сырья (т.е. количество кокса на катализаторе после начального контактирования с легкими углеводородами), составляет, например, 0.1-1.5% или 0.1-0.5%, т.е. примерно 0.16%, 0.22%, примерно 0.23%, примерно 0.62% и примерно 1.23% от массы катализатора.

Контакт и реакция между крекированным тяжелым нефтяным сырьем и горячим регенерированным катализатором понижает температуру каталитической системы и создает благоприятные условия для эффективной конверсии в ходе последующей реакции обогащенной олефинами бензиновой фракции и/или углеводородов С4. Поэтому способ каталитической реакции можно оптимизировать и повысить селективность образования пропилена, при том что образование сухого газа можно ингибировать.

В способе каталитического крекинга для получения пропилена согласно данному изобретению указанные легкие углеводороды подают во второй лифт-реактор после введения крекированного тяжелого нефтяного сырья и приводят в контакт со смешанным потоком углеводородов с температурой 580-700°C, например, 595-675°C и 620-650°C, т.е. примерно 595°C, примерно 620°C, примерно 645°C, примерно 655°C или примерно 675°C, и получают по реакции крекированных тяжелых углеводородов и второго катализатора каталитического крекинга. Соотношение катализатор/углеводороды в реакции легких углеводородов во втором лифт-реакторе (массовое соотношение второго катализатора каталитического крекинга, введенного во второй лифт-реактор, и легких углеводородов, введенных во второй лифт-реактор) составляет 5-40, т.е. примерно 11.1, примерно 13.9, примерно 27.7 и примерно 36, температура во втором лифт-реакторе (определенная как температура на выходе из второго лифт-реактора) составляет 520-580°C, т.е. примерно 520°C, примерно 530°C, примерно 540°C или примерно 575°C. Здесь легкие углеводороды относятся к углеводородам с конечной температурой кипения не выше 250°C или 220°C.

Указанные легкие углеводороды включают бензиновую фракцию и/или углеводороды С4. В конкретном варианте указанные легкие углеводороды представляют собой бензиновую фракцию и/или углеводороды С4. В случае, когда указанные легкие углеводороды содержат бензиновую фракцию, рабочие условия реакции для бензиновой фракции во втором лифт-реакторе включают: соотношение катализатор/сырье в бензиновой фракции во втором лифт-реакторе (массовое соотношение катализатора, введенного во второй лифт-реактор, и бензиновой фракции) составляет 10-30, например, 11-28 или 15-25, т.е. примерно 11.1, примерно 13.9, примерно 14.4 и примерно 27.7; время реакции составляет 0.1-1.5 сек, например, 0.3-1.0 сек или 0.3-0.8 сек, т.е. примерно 0.6 сек, примерно 0.7 сек, примерно 0.8 сек и примерно 1.0 сек; распыляющий водяной пар для бензина используют в количестве 5-30%, например, 10-20%, т.е. примерно 10%, примерно 15% и примерно 20% от массы бензинового сырья.

В случае, когда указанные легкие углеводороды включают углеводороды С4, рабочие условия реакции для углеводородов С4 во втором лифт-реакторе включают: соотношение катализатор/сырье из углеводородов С4 во втором лифт-реакторе (массовое соотношение катализатора, введенного во второй лифт-реактор, и углеводородов С4) составляет 12-40, например, 17-30, т.е. примерно 21.6; время реакции углеводородов С4 во втором лифт-реакторе составляет 0.5-2.0 сек, например, 0.5-1.5 сек, т.е. примерно 0.6 сек; распыляющий водяной пар для С4 углеводородов используют в количестве 1-8%, например, 3-6%, т.е. примерно 5% по массе от исходных углеводородов С4. Массовое соотношение легких углеводородов, подаваемых во второй лифт-реактор, и тяжелого нефтяного сырья составляет 0.05-0.5:1, например, 0.05-0.3:1, т.е. примерно 0.06:1, примерно 0.12:1, примерно 0.15:1 и примерно 0.20:1.

В способе каталитического крекинга для получения пропилена согласно данному изобретению углеводородный поток и катализатор после реакции во втором лифт-реакторе подают в реактор с псевдоожиженным слоем для последующей реакции. Рабочие условия реакции в реакторе с псевдоожиженным слоем включают: температура реакции 500-580°C, например, 510-570°C и 510-560°C, т.е. примерно 510°C, примерно 520°C, примерно 530°C, примерно 550°C или примерно 570°C; массовая часовая объемная скорость в реакции (относительно общей подачи углеводородного сырья в реактор с псевдоожиженным слоем) составляет 1-35/час, например, 3-30/ час, т.е. примерно 6/час, примерно II час, примерно 10/час, примерно 11/час и примерно 12/час; давление реакции 0.15-0.3 МПа (абс), например, 0.2-0.25 МПа (абс), т.е. примерно 0.21 МПа (абс).

В способе каталитического крекинга для получения пропилена согласно данному изобретению легкие углеводороды, подаваемые во второй лифт-реактор, включают или представляют собой бензиновую фракцию и/или углеводороды С4, например, обогащенную олефинами бензиновую фракцию и/или обогащенные олефинами углеводороды С4. Указанная бензиновая фракция включает бензиновую фракцию, полученную в данной аппаратуре (полученную в указанной системе разделения продуктов), и бензиновую фракцию, полученную в другой аппаратуре. Бензиновую фракцию, полученную в другой аппаратуре, можно выбрать из одного или нескольких видов сырого бензина каталитического крекинга, стабилизированного бензина каталитического крекинга, коксового бензина, бензина легкого крекинга и бензиновых фракций, полученных другими способами очистки и химической переработки нефти. Олефины в обогащенном олефинами бензиновом сырье составляют 20-95 масс.%, например, 35-90 масс.%, предпочтительно 50 масс.% или более. Указанное бензиновое сырье может быть бензиновой фракцией в полном интервале температур кипения с конечной температурой кипения не выше 204°C, например, бензиновой фракцией, кипящей в интервале 30-204°C и также в более узком интервале, например, бензиновой фракцией, кипящей в интервале 30-140°C, предпочтительно 30-85°C или в еще более узком интервале.

Массовое соотношение указанной бензиновой фракции, введенной в указанный второй лифт-реактор, и указанного тяжелого нефтяного сырья, вводимого в указанный первый лифт-реактор, составляет 0.05-0.20:1, предпочтительно 0.08-0.15:1. Массовое соотношение бензиновой фракции, подаваемой во второй лифт-реактор, и тяжелого нефтяного сырья, подаваемого в первый лифт-реактор, составляет 0.05-0.20:1, например, 0.06-0.15:1 или 0.08-0.15:1, т.е. примерно 0.06:1, примерно 0.12:1 и примерно 0.15:1. Предпочтительно, чтобы указанная бензиновая фракция представляла собой обогащенную олефинами бензиновую фракцию, более предпочтительно обогащенную олефинами бензиновую фракцию, полученную в данной аппаратуре.

Углеводороды С4 относятся к низкомолекулярным углеводородам, которые содержат в основном фракции С4 и находятся в газообразном виде при обычной температуре (например, 0-20°C) и атмосферном давлении (таком как 1 атм), и включают алканы, олефины и алкины с 4 атомами углерода. Углеводороды С4 могут представлять собой обогащенный фракцией С4 газообразный углеводородный поток, полученный в данной аппаратуре, а также обогащенный фракцией С4 газообразный углеводородный поток, полученный в другой аппаратуре, предпочтительно фракцию С4, полученную в данной аппаратуре. Предпочтительно, чтобы указанные углеводороды С4 представляли собой обогащенную олефинами фракцию С4 с содержанием олефинов С4 более 50 масс.%, предпочтительно более 60 масс.%, более предпочтительно более 70 масс.%.

Предпочтительно, чтобы указанные легкие углеводороды содержали бензиновую фракцию, содержащую или не содержащую углеводороды С4, причем массовое соотношение углеводородов С4 и бензиновой фракции составляло бы 0-2:1, например, 0-1.2:1 или 0-0.8:1, т.е. примерно 2:3. В случае, когда легкие углеводороды содержат углеводороды С4, массовое соотношение углеводородов С4, вводимых во второй лифт-реактор, и тяжелого нефтяного сырья составляет 0.05-0.3:1, например, 0.05-0.15:1, т.е. примерно 0.08:1.

Среду в зоне перед лифт-реактором можно выбрать из одного или нескольких вариантов - водяного пара, углеводородов С1-С4 или традиционного сухого газа каталитического крекинга; предпочтительно водяного пара и/или обогащенной олефинами фракции С4. Зона перед лифт-реактором относится здесь к рабочей зоне, в которой несущая среда изменяет движение регенерированного катализатора, ускоряя его, в вертикальном направлении вдоль лифт-реактора и приводит катализатор в состояние сравнительно случайного распределения в потоке в радиальном направлении лифт-реактора (т.е. в режиме идеального вытеснения).

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению тяжелое нефтяное сырье и крекированное тяжелое сырье подают независимо друг от друга в лифт-реакторы в точке внутри, до или после зоны перед лифтингом в направлении от входа в лифт-реактор (самый низкий) до выхода из лифт-реактора (самый высокий).

Согласно настоящему изобретению, нижняя часть лифт-реактора относится к положению около и после зоны перед лифтингом относительно направления от ввода в лифт-реактор (самый низкий) до выхода из лифт-реактора (самый высокий).

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению в сепараторе на конце первого лифт-реактора происходит отделение углеводородного потока от закоксованного катализатора. Этот углеводородный поток разделяют дальше для удаления уносимого катализатора (как показано дальше) и подают в следующую систему разделения продуктов. Углеводородный поток после реакции в реакторе с псевдоожиженным слоем отделяют в разгрузочном подъемнике катализатора для удаления уносимого катализатора и затем подают в следующую систему разделения продуктов. В системе разделения продуктов углеводородный поток разделяют на крекинг-газ, бензин крекинга, легкий рецикловый газойль крекинга и крекированные тяжелые углеводороды. Указанная система разделения продуктов хорошо известна в данной области, и данное изобретение не содержит никаких конкретных ограничений для этой системы.

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению закоксованный катализатор, отделенный в сепараторе на конце первого лифт-реактора, можно ввести непосредственно в отпарную колонну для отпаривания или сначала ввести в реактор с псевдоожиженным слоем и смешать с катализатором реактора с псевдоожиженным слоем и затем направить в отпарную колонну для отпаривания. Предпочтительно сначала ввести его в реактор с псевдоожиженным слоем и затем в отпарную колонну для отпаривания. Катализатор крекинга после реактора с псевдоожиженным слоем подают в отпарную колонну для отпаривания. Два потока катализатора из первого и второго лифт-реакторов отпаривают в одной и той же отпарной колонне. Отпаренный катализатор направляют в регенератор для регенерации. Регенерированный катализатор вводят в первый лифт-реактор и второй лифт-реактор для повторного использования.

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению предпочтительно подавать водяной пар для отпаривания и поток отпаренных углеводородов в нижнюю часть реактора с псевдоожиженным слоем и отбирать через реактор с псевдоожиженным слоем. Поэтому для увеличения выхода пропилена и уменьшения выходов сухого газа и кокса можно уменьшить парциальное давление углеводородного потока и время пребывания углеводородного потока в разгрузочном подъемнике катализатора.

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению указанный лифт-реактор выбирают из одного или нескольких лифт-реакторов одного диаметра, реактора с такой же скоростью и переменным диаметром, причем первый лифт-реактор и второй лифт-реактор могут быть одного или разного типа. Указанный реактор с псевдоожиженным слоем выбирают из одного или нескольких реакторов, в частности из реактора с неподвижным псевдоожиженным слоем, реактора с псевдоожиженным слоем мелких частиц, реактора со стационарным псевдоожиженным слоем, реактора с турбулентным слоем, реактора с быстроожижаемым слоем, реактора с циркулирующим псевдоожиженным слоем и реактора со сплошной засыпкой катализатора.

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению указанные катализаторы (т.е. первый катализатор каталитического крекинга и второй катализатор каталитического крекинга) содержат формоселективный цеолит со средним размером пор 0.7 нм. Формоселективный цеолит со средним размером пор 0.7 нм выбирают из одного или нескольких цеолитов ZSM, феррьерита, шабазита, дакиардита, эрионита, цеолита А, эпистильбита, ломонтита и физически и/или химически модифицированных цеолитов. Цеолит ZSM выбирают из одного или нескольких цеолитов ZSM-5, ZSM-8, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-38, ZSM-48, ZSP, ZRP и других цеолитов с близкой структурой. Более подробную информацию о ZSM-5 можно найти в патенте США 3702886. Указанный цеолит ZSM-5 может представлять собой цеолит HZSM-5 или цеолит ZSM-5, модифицированный элементами, например, один или несколько цеолитов, модифицированных P и переходными металлами. Указанный цеолит ZSM-5, модифицированный P и переходными металлами, может представлять собой, например, цеолит ZSP, модифицированный P и Fe. Указанный цеолит ZRP может представлять собой цеолит ZRP Н-типа или цеолит ZRP, модифицированный элементами, например, P и редкоземельными металлами. Более подробную информацию о цеолитах ZRP можно найти в патентах США 5232675, CN 1211470 А и CN 1611299 А.

Указанный катализатор, содержащий формоселективный цеолит со средним размером пор менее 0.7 нм, может представлять собой один или несколько катализаторов предшествующего уровня техники или катализаторы, выпускаемые промышленностью, или катализаторы, которые получают хорошо известными способами предшествующего уровня техники. Указанный катализатор содержит цеолит, неорганические оксиды и необязательно глину. Например, указанный катализатор содержит 5-50 масс.% цеолита, 5-95 масс.% неорганических оксидов и 0-70 масс.% глины. Указанный цеолит включает формоселективный цеолит со средним размером пор менее 0.7 нм и необязательно широкопористый цеолит. Формоселективный цеолит со средним размером пор менее 0.7 нм содержит 25-100 масс.%, предпочтительно 50-100 масс.% активных компонентов. Указанный широкопористый цеолит содержит 0-75 масс.%, предпочтительно 0-50 масс.% активных компонентов.

Указанный широкопористый цеолит представляет собой пористый цеолит с открытыми каналами по меньшей мере 0.7 нм, и его выбирают из одного или нескольких цеолитов Y, таких как цеолит Y с редкоземельными элементами, цеолит HY, ультрастабильный цеолит Y (USY) и ультрастабильный цеолит Y с редкоземельными элементами (REUSY), цеолит Р и цеолит L.

Указанные неорганические оксиды используют в качестве связующих и выбирают из оксида кремния (SiO2) и/или оксида алюминия (Al2O3).Указанную глину используют в качестве матрицы, т.е. носителя, и ее выбирают из каолина и/или галлуизита. В способе каталитического крекинга для получения пропилена согласно настоящему изобретению катализатор, содержащий формоселективный цеолит со средним размером пор менее 0.7 нм, который используют во втором лифт-реакторе, и катализатор, используемый в первом лифт-реакторе, могут быть одинаковыми или разными.

Предпочтительно, чтобы катализаторы, используемые в первом и втором лифт-реакторах, были одинаковыми.

Аппаратура каталитического крекинга, применяемая в способе каталитического крекинга для получения пропилена согласно настоящему изобретению, включает по меньшей мере зону реакции, зону регенерации и систему разделения продуктов. Зона реакции предпочтительно включает комбинацию двух лифт-реакторов и псевдоожиженного слоя, причем один лифт-реактор связан (преимущественно коаксиально) с псевдоожиженным слоем и (коаксиальная) комбинация указанного одного лифт-реактора и псевдоожиженного слоя расположены параллельно другому лифт-реактору. Более того, (коаксиальная) последовательная комбинация указанного одного лифт-реактора и псевдоожиженного слоя связана (предпочтительно коаксиально) с отпарной колонной. Аппаратура каталитического крекинга для получения пропилена согласно одному варианту настоящего изобретения показана на фиг.1. Указанная аппаратура включает: первый лифт-реактор 1, второй лифт-реактор 2, реактор с псевдоожиженным слоем 4, отпариватель 3, разгрузочный подъемник катализатора 5, систему разделения продуктов 6 и регенератор 7. Лифт-реактор 2 и реактор с псевдоожиженным слоем 4 связаны последовательно и коаксиально. Реактор с псевдоожиженным слоем 4 соединен с отпаривателем 3 и разгрузочным подъемником катализатора 5. Лифт-реактор 1 и разгрузочный подъемник катализатора 5 связаны друг с другом. В нижней части лифт-реактора 2 имеется ввод для подачи крекированного тяжелого сырья и зона реакции для крекированного тяжелого сырья. Ввод для крекированного тяжелого сырья связан с выходом 34 для крекированного тяжелого сырья из системы разделения продуктов 6 по трубопроводу 36. Ввод для подачи легких углеводородов расположен между вводом крекированного тяжелого сырья в лифт-реактор 2 и выходом из лифт-реактора 2, и этот ввод связан с трубопроводом легких углеводородов 24. Указанная зона реакции крекированного тяжелого сырья располагается между вводом крекированного тяжелого сырья и вводом легких углеводородов. Нижняя часть отпаривателя 3 связана с регенератором 7 через трубопровод отработанного катализатора 8. Регенератор 7 связан с нижней частью лифт-реактора 1 через трубопровод регенерированного катализатора 9. Регенератор 7 связан с нижней частью лифт-реактора 2 через трубопровод регенерированного катализатора 10.

В коаксиальной последовательной комбинации лифт-реактора и псевдоожиженного слоя предпочтительно, чтобы выход из лифт-реактора был снабжен выходным распределителем низкого давления, в котором падение давления составляет менее 10 кПа.

Можно использовать существующие выходные распределители низкого давления, например, арочный распределитель.

Следующее подробное описание предпочтительных вариантов изобретения будет сопровождаться чертежом. Приведенные ниже примеры являются только иллюстративными и не ограничивают объем изобретения, который определяется прилагаемой формулой и ее эквивалентами. Специалистам в данной области будут очевидны различные изменения и модификации описанных вариантов, которые можно осуществить, не отклоняясь от идеи и объема изобретения.

Как показано на фиг.1, горячий регенерированный катализатор каталитического крекинга, подаваемый в реакционную систему, разделяют на два потока, один из которых входит в нижнюю часть лифт-реактора 1 по трубопроводу регенерированного катализатора 9, а другой входит в нижнюю часть лифт-реактора 2 по трубопроводу регенерированного катализатора 10. Оба потока поднимаются вверх под действием несущей среды из трубопроводов 22 и 23.

Предварительно нагретое тяжелое углеводородное сырье (тяжелые углеводороды или обогащенные углеводородами животные или растительные масла) из трубопровода 20 и распыляющий пар из трубопровода 21 смешивают в заданном соотношении и подают в лифт-реактор 1. Смесь углеводородного потока и катализатора разделяют в быстром сепараторе (не показан) на конце лифт-реактора 1 с образованием углеводородного потока и закоксованного катализатора.

Тяжелое нефтяное сырье из системы разделения продуктов 6 в данной аппаратуре по трубопроводу 36 смешивают с распыляющим паром, поступающим по трубопроводу 38, и подают в нижнюю часть лифт-реактора 2. Смесь приводят в контакт с горячим регенерированным катализатором, который подают по трубопроводу 10 для реакции. Смесь углеводородного потока и катализатора поднимается вверх по лифт-реактору 2. Далее в точке между вводом крекированного тяжелого сырья и выходом из лифт-реактора 2 смесь приводят в контакт со смесью легких углеводородов из трубопровода 24 и распыляющим водяным паром из трубопровода 25 для реакции, и она продолжает двигаться вдоль лифт-реактора 2. Смесь всех углеводородных потоков и катализатора поступает в реактор с псевдоожиженным слоем 4 через выходной распределитель (не показан) лифт-реактора 2 для продолжения реакции и, наконец, поступает в разгрузочный подъемник катализатора для отделения углеводородного потока от катализатора.

Все углеводородные потоки, включая углеводородный поток из лифт-реактора 1 и углеводородный поток из реактора с псевдоожиженным слоем 4, собирают в циклонную систему разделения наверху разгрузочного подъемника катализатора и отводят по трубопроводу 30 для подачи в следующую систему разделения 6.

В системе разделения продуктов 6 продукты каталитического крекинга разделяют на газ крекинга (отбирают по трубопроводу 31), бензин крекинга (отводят по трубопроводу 32), легкий рецикловый газойль крекинга (отводят по трубопроводу 33), крекированные тяжелые углеводороды (отводят по трубопроводу 34) и суспензию крекированных углеводородов (отводят по трубопроводу 35).

Газ крекинга, отведенный по трубопроводу 31, далее разделяют и очищают с образованием чистого пропилена, пригодного для полимеризации, и обогащенной олефинами фракции С4, причем указанную обогащенную олефинами фракцию С4 можно вернуть во второй лифт-реактор 2 для превращения в пропилен.

Часть или весь бензин крекинга, отведенный по трубопроводу 32, можно вернуть во второй лифт-реактор 2 для дальнейшей конверсии. Альтернативно бензин крекинга можно разделить на фракцию легкого бензина и фракцию тяжелого бензина и часть или всю фракцию легкого бензина возвратить во второй лифт-реактор 2 для дальнейшей конверсии.

Часть или все крекированные тяжелые углеводороды возвращают по трубопроводу 36 в нижнюю часть лифт-реактора 2 для дальнейшего превращения.

Закоксованный катализатор, отделенный в быстром сепараторе на конце лифт-реактора 1, вводят в реактор с псевдоожиженным слоем 4 и смешивают с катализатором из лифт-реактора 2. После реакции в реакторе с псевдоожиженным слоем 4 смешанный закоксованный катализатор подают в отпариватель 3. Водяной пар для отпаривания подают по трубопроводу 37 и приводят в контакт противотоком со смешанным закоксованным катализатором для максимального отпаривания углеводородного потока, унесенного закоксованным катализатором. Отпаренный углеводородный поток затем подают в разгрузочный подъемник катализатора 5 через реактор с псевдоожиженным слоем 4 и отводят вместе с другими углеводородными потоками по трубопроводу 30 из разгрузочного подъемника катализатора 5.

Отпаренный катализатор направляют по трубопроводу отработанного катализатора 8 в регенератор 7 для выжигания кокса и регенерации. Кислородсодержащий газ, например, воздух, подают в 7 по трубопроводу 26. Топливный газ регенерации отводят по трубопроводу 27. Регенерированные катализаторы возвращают в лифт-реакторы 1 и 2 по трубопроводам регенерированных катализаторов 9 и 10 соответственно для повторного использования.

В приведенном выше варианте несущую среду подают в лифт-реакторы 1 и 2 по трубопроводам 22 и 23 соответственно. Следующие примеры демонстрируют настоящее изобретение.

Сырье В, использованное в примерах и сравнительных примерах, представляет собой тяжелые углеводороды атмосферной гонки, свойства которых приведены в таблице 1. Использовали катализатор ММС-2 от SINOPEC CATALYST QILU BRANCH COMPANY, свойства которого приведены в таблице 2. Указанный катализатор содержит формоселективный цеолит со средним размером пор менее 0.7 нм.

Пример 1

Опыт примера 1 провели на пилотной установке. В этой пилотной установке внутренний диаметр первого лифт-реактора составлял 16 мм и высота 3800 мм, а внутренний диаметр второго лифт-реактора составлял 16 мм и высота 3200 мм. Выход из второго лифт-реактора был связан с реактором с псевдоожиженным слоем катализатора, диаметр которого равен 64 мм и высота 600 мм. Пилотная установка имела аналогичную конфигурацию, как показано на фиг.1. Опыт примера 1 провели в режиме рецикла, как показано ниже.

Горячий регенерированный катализатор направили в нижнюю часть лифт-реактора 1 по трубопроводу регенерированного катализатора 9 из регенератора 7, и он перемещался наверх под действием потока несущей среды. Сырье В предварительно нагрели и смешали с распыляющим водяным паром. Смесь подали в лифт-реактор 1 через входное сопло и ввели в контакт с горячим регенерированным катализатором для проведения каталитического крекинга. Смесь углеводородного потока и катализатора перемещали наверх по лифт-реактору 1 в быстрый сепаратор на конце лифт-реактора 1 и разделяли на газ и твердое вещество. После разделения углеводородный поток направили в систему разделения продуктов 6 для разделения на газ и жидкие продукты. Катализатор опускался в реактор с псевдоожиженным слоем 4 под действием силы тяжести. Другой горячий регенерированный катализатор подали по трубопроводу регенерированного катализатора 10 в нижнюю часть лифт-реактора 2, где он двигался вверх под действием несущей среды. Его привели в контакт со смесью фракции крекированных тяжелых углеводородов с температурой кипения 350-500°С из системы разделения продуктов 6 и распыляющим водяным паром для реакции. Смесь продолжала двигаться вверх и затем ее привели в контакт с фракцией легкого бензина рецикла (с температурой кипения 30-85°С), поданной через сопло на уровне выше точки ввода крекированных тяжелых углеводородов на 300 мм, с последующей реакцией, эта смесь двигалась наверх и затем поступала в реактор с псевдоожиженным слоем 4 для продолжения реакции. После реакции углеводородный поток отделили от катализатора, унесенного в разгрузочный подъемник катализатора, и затем направили в систему разделения продуктов 6.

Закоксованный катализатор (т.е. отработанный катализатор, в том числе катализаторы из первого и второго лифт-реакторов) вводили в отпариватель 3, связанный с реактором с псевдоожиженным слоем, из нижней части реактора с псевдоожиженным слоем. После отпаривания отработанный катализатор поступал в регенератор 7 для контакта с воздухом и отжига кокса при высокой температуре для регенерации катализатора. Регенерированный катализатор подавали для повторного использования в оба лифт-реактора по трубопроводам регенерированного катализатора. После отпаривания углеводородного потока, адсорбированного на отработанном катализаторе, с помощью водяного пара отпаривания, отпаренный углеводородный поток подавали в разгрузочный подъемник катализатора для разделения газа и твердых веществ.

Основные условия работы и полученные в примере 1 результаты приведены в таблице 3.

Сравнительный пример 1

Опыт из сравнительного примера 1 провели на пилотной установке. В этой пилотной установке использовали два лифт-реактора. Внутренний диаметр первого лифт-реактора составлял 16 мм и высота 3800 мм, а внутренний диаметр второго лифт-реактора составлял 14 мм и высота 3800 мм. Отличие от примера 1 заключалось в том, что на выходе из второго лифт-реактора отсутствовал реактор с псевдоожиженным слоем. Базовая конфигурация сравнительного примера 1 показана на фиг.1 патента CN 101074392 А. Сравнительный пример 1 также работал с рециклом практически так же, как в примере 1. Основные рабочие условия и результаты сравнительного примера 1 показаны в таблице 3.

Пример 2

Опыт примера 2 провели так же, как в примере 1, за исключением того, что фракцию С4 рецикла из системы разделения продуктов 6 подали во второй лифт-реактор и установили соответствующие рабочие условия. Основные рабочие условия и результаты примера 2 показаны в таблице 3.

Пример 3

Опыт примера 3 провели на пилотной установке, как показано на фиг.1. В этой пилотной установке, работающей в непрерывном режиме реакции-регенерации, лифт-реактор 1 имел внутренний диаметр 16 мм и высоту 3800 мм, а лифт-реактор 2 имел внутренний диаметр 16 мм и высоту 3200 мм. Выход из лифт-реактора 2 был связан с реактором с псевдоожиженным слоем 3, который имел внутренний диаметр 64 мм и высоту 600 мм.

Сырье представляло собой тяжелые углеводороды В атмосферной гонки, а катализатором был ММС-2.

Первый горячий регенерированный катализатор вводили в нижнюю часть лифт-реактора 1 по трубопроводу регенерированного катализатора 9 из регенератора 7, где он поднимался наверх под действием водяного пара как несущей среды, и приводили его в контакт с сырьем В, поданным в лифт-реактор 1 по трубопроводу 20 для реакции. После реакции углеводородный поток и катализатор направляли в разгрузочный подъемник катализатора 5 для отделения. Отделенный углеводородный поток подавали в систему разделения продуктов 6, а отделенный катализатор вводили в реактор с псевдоожиженным слоем 4. Второй горячий регенерированный катализатор подали по трубопроводу регенерированного катализатора 10 в нижнюю часть лифт-реактора 2, где он перемещался наверх под действием водяного пара как несущей среды. Его привели в контакт со смесью крекированных тяжелых углеводородов с интервалом температур кипения 300-550°C, ввели в лифт-реактор 2 по трубопроводу 36 из системы разделения продуктов 6 вместе с распыляющим водяным паром по трубопроводу 38 для реакции. Крекированный легкий бензин (с температурой кипения 32-85°C) подали в лифт-реактор 2 на уровне выше точки подачи крекированных тяжелых углеводородов на 300 мм для участия в реакции. Реакционная смесь двигалась наверх через лифт-реактор и затем поступала в реактор с псевдоожиженным слоем, связанный с лифт-реактором через выход из реактора. После реакции в реакторе с псевдоожиженным слоем углеводородный поток, несущий часть катализатора, поступал в разгрузочный подъемник катализатора. Затем разделили газ и твердые вещества в циклонной системе разделения сверху разгрузочного подъемника катализатора. Углеводородный поток направили по трубопроводу 30 в систему разделения продуктов 6 для разделения на газ и жидкие продукты. После реакции в реакторе с псевдоожиженным слоем закоксованный катализатор (отработанный катализатор) попадал в отпариватель под действием силы тяжести. После отпаривания углеводородного потока, адсорбированного на отработанном катализаторе, с помощью водяного пара отпаривания, отпаренный углеводородный поток направляли в разгрузочный подъемник катализатора для разделения газа и твердых веществ.

После отпаривания отработанный катализатор поступал в регенератор по трубопроводу отработанного катализатора 8 для контакта с воздухом и отжига кокса при высокой температуре для регенерации катализатора. Регенерированный катализатор использовали повторно.

Основные рабочие условия и результаты примера 3 показаны в таблице 4.

Примеры 4-5

Согласно примеру 1, условия реакции в примерах 4-5 установили соответственно. Основные рабочие условия и результаты примеров 4-5 показаны в таблице 4.

Сравнительный пример 2

Опыт в сравнительном примере 2 провели, как в примере 2, за исключением того, что крекированный легкий бензин подавали в нижнюю часть лифт-реактора 2, а крекированные тяжелые углеводороды вводили в нижнюю часть реактора с псевдоожиженным слоем 4. Фракцию С4 рецикла из системы разделения продуктов 6 вводили в предварительную зону лифт-реактора 2. Основные рабочие условия и результаты сравнительного примера 2 показаны в таблице 3.

Сравнительный пример 3

Опыт в сравнительном примере 3 провели согласно примеру 1 за исключением того, что легкие углеводороды подавали в нижнюю часть лифт-реактора 2, а ввод крекированных тяжелых углеводородов находился на полувысоте от ввода легких углеводородов до выхода из лифт-реактора 2. Регенерированный катализатор, подаваемый по трубопроводу катализатора в лифт-реактор 2, сначала привели в контакт с легкими углеводородами, а затем с крекированными тяжелыми углеводородами, поданными в лифт-реактор 2 для реакции, и затем направили для реакции в реактор с псевдоожиженным слоем 4. Как видно из таблиц 3 и 4, способ по настоящему изобретению дает возможность повысить выход пропилена и бутилена, а также значительно уменьшить выход кокса и сухого газа. Селективность образования сухого газа (т.е. выход сухого газа*×100/скорость конверсии) уменьшается. Способ по настоящему изобретению дает повышенную возможность превращать тяжелые углеводороды при нужном распределении продуктов.

тяжелых углеводородов, масс./масс.

масс./масс.

образования кокса)

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| Установка каталитического крекинга | 2023 |

|

RU2811276C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2010 |

|

RU2547152C2 |

| СПОСОБ МАКСИМАЛЬНОГО ПОЛУЧЕНИЯ ДИСТИЛЛЯТА НА УСТАНОВКАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА (УФКК) | 2012 |

|

RU2606971C2 |

| МАКСИМАЛЬНОЕ ПРОИЗВОДСТВО ОЛЕФИНОВ С ПРИМЕНЕНИЕМ МНОГОСТУПЕНЧАТОЙ РЕАКЦИИ В ПРИСУТСТВИИ КАТАЛИЗАТОРА И ЕГО РЕГЕНЕРАЦИИ | 2019 |

|

RU2799345C2 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| СПОСОБ И УСТАНОВКА ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ МАКСИМАЛЬНОГО УВЕЛИЧЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ И ДРУГИХ ПРИМЕНЕНИЙ | 2020 |

|

RU2811472C2 |

| УСТАНОВКИ И СПОСОБЫ ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕДИСТИЛЛЯТНОГО ПРОДУКТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2008 |

|

RU2474605C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА С МАКСИМИЗАЦИЕЙ БАЗОВЫХ КОМПОНЕНТОВ ДИЗЕЛЬНОГО ТОПЛИВА | 2010 |

|

RU2554867C2 |

Изобретение относится к способу каталитического крекинга для получения пропилена. Способ включает: подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу углеводородного потока на разделение в следующую систему разделения продуктов; либо подачу закоксованного катализатора для отпаривания непосредственно в отпариватель, либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем подачу в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм; подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор; контактирование со вторым катализатором каталитического крекинга, введенным во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм; подачу легких углеводородов во второй лифт-реактор в точке после подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, образовавшейся при контакте и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга, и осуществление реакции; причем указанные легкие углеводороды включают углеводороды С4 и/или фракцию бензина, полученную в указанной системе разделения продуктов; подачу углеводородного потока и катализатора, полученного после реакции во втором лифт-реакторе, в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для осуществления реакции; подачу полученного углеводородного потока после реакции в реакторе с псевдоожиженным слоем на разделение в систему разделения продуктов; введение полученного закоксованного катализатора в отпариватель для отпаривания и затем подачу отпаренного катализатора на регенерацию в регенератор. Указанный способ полезен для получения пропилена и обеспечивает хорошую конверсию тяжелого нефтяного сырья, высокий выход пропилена и бутилена и хорошую селективность образования сухого газа и кокса. Также изобретение относится к установке. 2 н. и 17 з.п. ф-лы, 4 табл., 5 пр., 1 ил.

1. Способ каталитического крекинга для получения пропилена, который включает:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу углеводородного потока на разделение в следующую систему разделения продуктов; либо подачу закоксованного катализатора для отпаривания непосредственно в отпариватель, либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем подачу в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор; контактирование со вторым катализатором каталитического крекинга, введенным во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(3) подачу легких углеводородов во второй лифт-реактор в точке после подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, образовавшейся при контакте и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга, и осуществление реакции;

причем указанные легкие углеводороды включают углеводороды С4 и/или фракцию бензина, полученную в указанной системе разделения продуктов;

(4) подачу углеводородного потока и катализатора, полученного после реакции во втором лифт-реакторе, в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для осуществления реакции;

(5) подачу полученного углеводородного потока после реакции в реакторе с псевдоожиженным слоем на разделение в систему разделения продуктов; введение полученного закоксованного катализатора в отпариватель для отпаривания и затем подачу отпаренного катализатора на регенерацию в регенератор.

2. Способ по п.1, в котором температура реакции тяжелого нефтяного сырья в первом лифт-реакторе составляет 480-600°C, соотношение катализатор/углеводороды 5-20, время реакции 0.50-10 сек, распыляющий водяной пар для тяжелого нефтяного сырья используют в массовом соотношении к тяжелому нефтяному сырью 2-50 масс.% и давление реакции составляет 0.15-0.3 МПа (абс).

3. Способ по п.1, в котором температура реакции тяжелого нефтяного сырья в первом лифт-реакторе составляет 500-570°C, соотношение катализатор/углеводороды 7-15, время реакции 1-4 сек, распыляющий водяной пар для тяжелого нефтяного сырья используют в массовом соотношении к тяжелому нефтяному сырью 5-10 масс.% и давление реакции составляет 0.2-0.25 МПа (абс).

4. Способ по п.1, в котором время контакта крекированных тяжелых углеводородов и второго катализатора каталитического крекинга до контакта с легкими углеводородами во втором лифт-реакторе составляет 0.1-1 секунд, соотношение катализатор/углеводороды в реакции крекированных тяжелых углеводородов составляет 5-50:1, распыляющий водяной пар для крекированного тяжелого нефтяного сырья используют в массовом соотношении относительно крекированного тяжелого нефтяного сырья, равном 5-15 масс.%; и температура второго катализатора каталитического крекинга, вводимого во второй лифт-реактор, составляет 600-720°C.

5. Способ по п.4, в котором до контакта с легкими углеводородами время контакта крекированных тяжелых углеводородов и второго катализатора каталитического крекинга во втором лифт-реакторе составляет 0.1-0.5 секунд.

6. Способ по п.4, в котором температура второго катализатора каталитического крекинга, подаваемого во второй лифт-реактор, составляет 650-700°C.