Изобретение относится к черной металлургии, а именно к производству стали с повышенной прочностью для изготовления горячекатаных автомобильных компонентов.

Известна нелегированная конструкционная сталь S355J0 с минимальным пределом текучести 355 МРа, содержащая, мас.% max:

углерод - не более 0,22;

кремний - не более 0,55;

марганец - не более 1,60;

фосфор - не более 0,03;

сера - не более 0,03;

азот - не более 0,012;

медь - не более 0,55;

железо и примеси - остальное. [1]

Эта сталь наиболее близка к предлагаемой по механическим свойствам, составу и назначению и взята за прототип.

DIN EN 10025-2:2005 содержит верхние границы химического состава и обязательный перечень элементов, но не указывает конкретные пределы их содержания и дополнительные элементы для получения требуемых механических свойств по DIN и специальных требований заказчика, соответствующим условиям эксплуатации.

Основная техническая задача изобретения состоит в получении стали с повышенным пределом текучести, с увеличенным показателем пластичности, повышенным показателем работы удара, возможностью использования при отрицательных температурах, с хорошей свариваемостью, повышенной обрабатываемостью, с сохранением интервала по прочности, экономически целесообразной в применении ввиду использования недефицитных легирующих элементов.

Техническое решение задачи достигается за счет того, что предлагается модифицированная низкоуглеродистая конструкционная, низколегированная с повышенной прочностью сталь, содержащая в мас.%:

углерод - 0,15-0,20;

марганец - 1,3-1,5;

кремний - 0,05-0,45;

фосфор - не более 0,02;

сера - 0,02 - 0,05;

медь - не более 0,25;

ванадий - 0,03-0,055;

азот-0,004-0,015

железо и примеси - остальное. Условное обозначение стали S355J0 mod.

Содержанием углерода и марганца обеспечивается заданный интервал по пределу прочности (470-630 МПа) и обеспечение повышенной пластичности (относительного удлинения) не менее 20% (вместо не менее 16%).

Необходимое и достаточное содержание ванадия в качестве элемента, связывающего азот, обеспечивает карбонитридное упрочнение в процессе у - а превращения по механизму дисперсионного твердения за счет чего происходит повышение предела текучести материала не менее 400 МПа. Повышенный предел текучести позволяет снизить расход металла в эксплуатации и позволяет получить показатель работы удара при температуре от 0°C до -40°C не менее 80 Дж.

Экспериментально установлено, что при содержании марганца ниже установленного предела и отсутствии ванадия заявленный предел текучести и работа удара не достигаются.

Повышенное содержание серы приводит к улучшению обрабатываемости стали резанием.

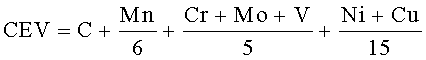

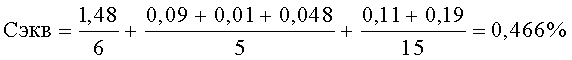

Способность материала к сварке оценивается величиной углеродного эквивалента. Для определения углеродного эквивалента используется следующая формула Международного института сварки, приведенная в DINEN 10025-1:

Предлагаемая сталь характеризуется величиной углеродного эквивалента Сэкв≤0,47%.

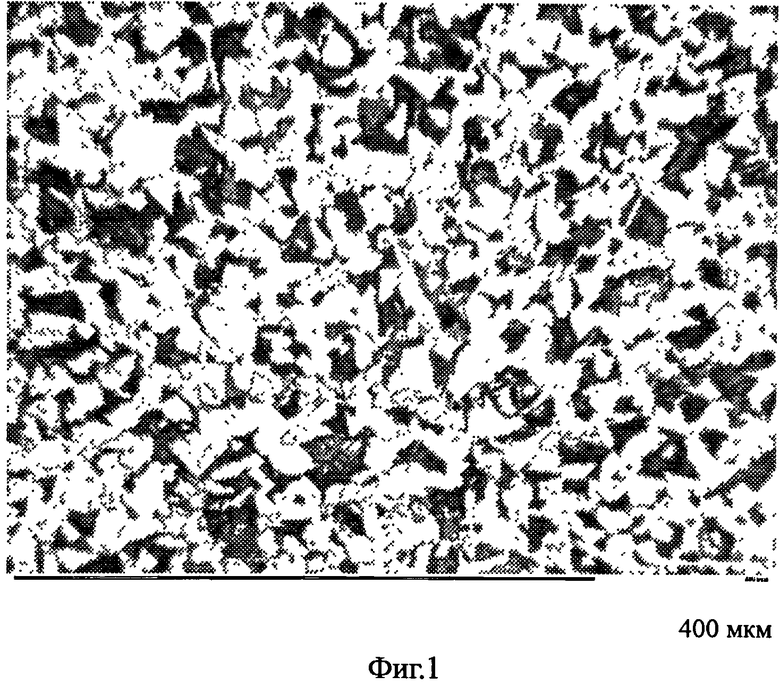

Оптимальный химический состав, способ раскисления, технология производства (горячая деформация) готового профиля позволяют получать однородную мелкозернистую феррито-перлитную структуру с минимальной разнозернистостью не превышающей 3-х смежных номеров. Балл зерна 7-8-9 по ASTM E 112 (ГОСТ 5639-82) при требовании заказчика к размеру зерна не крупнее 5 номера. Кроме того, в феррито-перлитной структуре не наблюдается присутствие игольчатой бейнитной структуры (требования заказчика: максимальное содержание бейнита в феррито-перлитной структуре не более 6%).

На фигуре 1 представлена фотография микроструктуры образца горячекатаного профиля модифицированной стали одной из плавок с величиной зерна 8 номер по ASTM Е 112 (по ГОСТ 5639) при 100-кратном увеличении с установленной масштабной линейкой длиной 400 мкм.

Практический пример выполнения.

Выплавка заявленной марки стали проводится на ЗАО "Омутнинский металлургический завод" в сталеплавильном агрегате. В СПА выплавляют сталь основного состава, содержащую углерод, марганец, кремний, железо и неизбежные примеси, после нагрева до 1620-1640°C выпускают в сталеразливочный ковш. Раскисление стали алюминием проводят на сливе из сталеплавильного агрегата в ковш, вводят в донную зону ковша компоненты для раскисления при оптимальном соотношении [Mn]/[Si]≤3. Проводится достаточно глубокое раскисление стали вторичным алюминием для получения оптимальных условий всплытия образовавшихся крупных оксидов алюминия. Дополнительно контролируется кислород (не более 0,001% на предлагаемой марке стали).

После выпуска плавки из СПА производят удаление печного шлака из сталеразливочного ковша. При внепечной обработке с продувкой металла аргоном наводят известково-глиноземистый шлак присадками извести и алюмосодержащего материала. Получают марочное содержание основных элементов (углерод, марганец, кремний) и раскисленный рафинировочный «белый» шлак.

Ванадий вводят в виде кускового ферросплава до достижения целевой концентрации. Затем нагревают металл до температуры, гарантирующей заданный перегрев металла над температурой ликвидус стали в промежуточном ковше при разливке на МНЛЗ, с учетом существующих тепловых потерь и последующего легирования серой. Ввод серы в сталь осуществляют порошковой проволокой при помощи трайб-аппарата после загущения шлака магнезитовым порошком.

Разливку на МНЛЗ производят с защитой металла от вторичного окисления способом «под уровень». Оголение поверхности металла в промковше (искрение) не допускают.

Заготовку прокатывают на станах горячей прокатки по технологическим инструкциям и схемам прокатки ЗАО "ОМЗ". Получают горячекатаный профиль для изготовления петли двери автомобиля Фольксваген.

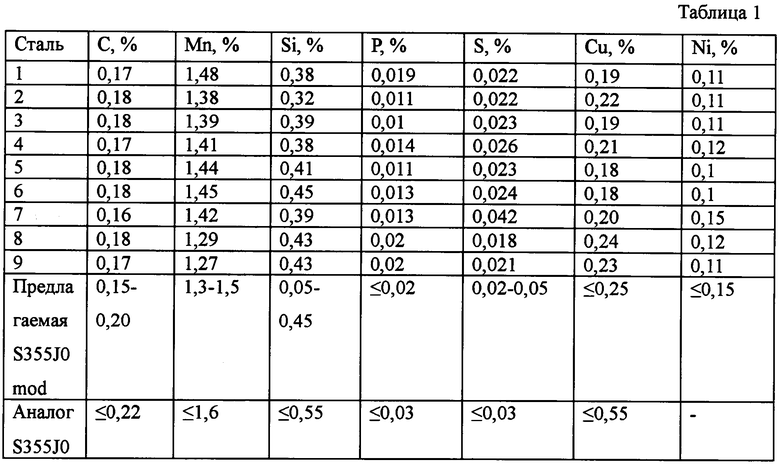

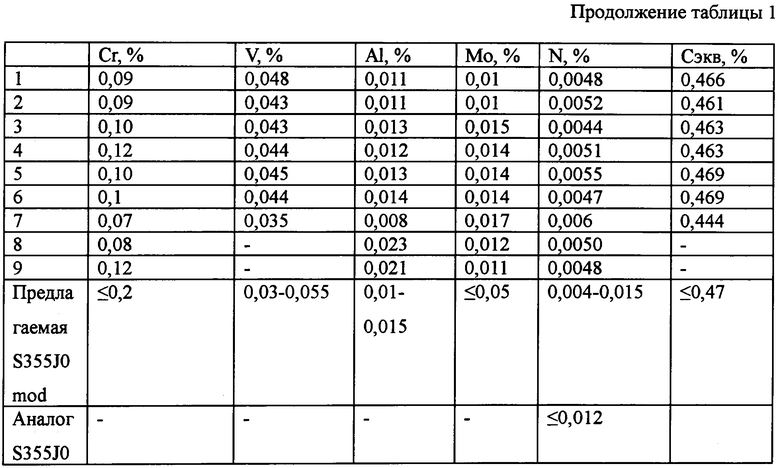

Произвели семь плавок с предложенным составом модифицированной стали, две плавки 8 и 9 с пониженным содержанием марганца и без ванадия. Полученный химический состав в сравнении с прототипом приведен в таблице 1. Заявленному изобретению соответствуют плавки с 1 по 7.

Оценку механических свойств и структуры стали проводили в лаборатории контрольных испытаний ЗАО "ОМЗ". Испытания механических свойств проводились на 25-тонной разрывной машине фирмы "QUASAR 250", испытание твердости проводились на твердомере типа ТШ-2М по методу Бриннеля. Результаты исследования механических свойств известной и предлагаемой стали, а также углеродный эквивалент приведены в таблице 2. Испытания работы удара при отрицательных температурах проведены на образцах 3-х опытных плавок. Для одной из плавок представлен пример рассчета:

Опытно-промышленные испытания по критериям прочности, пластичности и работы удара провела фирма "EDSCHA", изготавливающая петли дверей автомобилей различных типоразмеров. Продукция с указанными параметрами удовлетворила потребителей фирмы. Поступило предложение о замене марки стали S355 JO всех поставляемых горячекатаных профилей на S355 JO mod как наиболее удовлетворяющую условиям эксплуатации.

Таким образом, предложенный химический состав позволяет получить сталь с повышенным пределом текучести, с повышенным показателем пластичности, хорошей свариваемостью, повышенной обрабатываемостью, пониженной склонностью к механическому старению, возможностью использования при отрицательных температурах, возможностью исключения дополнительной термообработки, с сохранением интервала по прочности, экономически целесообразной в применении ввиду использования недефицитных легирующих элементов при изготовлении горячекатаных автомобильных компонентов.

гаемая

S355J0 mod

Источники информации

1. DINEN 10025-2:2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| Толстый лист из конструкционной стали для изготовления деталей сварных конструкций и способ его получения в нормализованном состоянии | 2016 |

|

RU2630721C1 |

| РУЛОННЫЙ ПРОКАТ ДЛЯ ОБСАДНЫХ И НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2728981C1 |

| Способ производства рулонного горячекатаного полосового стального проката толщиной 2-16 мм | 2022 |

|

RU2796664C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОУГЛЕРОДИСТОЙ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336329C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К60 толщиной до 40 мм | 2018 |

|

RU2675891C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2333968C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОУГЛЕРОДИСТОЙ ТЕПЛОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2338796C2 |

| ГОРЯЧЕКАТАНАЯ ПОЛОСА ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2019 |

|

RU2720284C1 |

Изобретение относится к области металлургии, а именно к производству стали с повышенной прочностью для изготовления горячекатаных автомобильных компонентов. Сталь содержит, мас.%: углерод 0,15-0,20, марганец 1,3-1,5, кремний 0,05-0,45, фосфор не более 0,02, сера 0,02-0,05, медь не более 0,25, ванадий 0,03-0,055, азот 0,004-0,015, железо и примеси - остальное. Сталь имеет однородную мелкозернистую феррито-перлитную структуру с баллом зерна 7-9 и характеризуется величиной углеродного эквивалента СЭКВ≤0,47%. Изготавливаемая из стали горячекатаная продукция обладает повышенным пределом текучести с повышенным показателем пластичности, хорошей свариваемостью, повышенной обрабатываемостью, пониженной склонностью к механическому старению, возможностью использования при отрицательных температурах, возможностью исключения дополнительной термообработки с сохранением интервала по прочности. 1 ил., 2 табл., 1 пр.

Низкоуглеродистая конструкционная низколегированная с повышенной прочностью сталь, содержащая углерод, кремний, марганец, фосфор, серу, азот, медь, железо и примеси, отличающаяся тем, что она дополнительно содержит ванадий при следующем соотношении компонентов, мас.%:

при этом она имеет однородную мелкозернистую ферритоперлитную структуру с баллом зерна 7-9 и характеризуется величиной углеродного эквивалента СЭКВ≤0,47%.

| СОРОКИН В.Г | |||

| Стали и сплавы | |||

| Марочник | |||

| - М.: Интермет инжиниринг, 2001, с.95, сталь 17Г1С | |||

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2330893C2 |

| СОРТОВОЙ ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОГО ВЫДАВЛИВАНИЯ | 2006 |

|

RU2339705C2 |

| Способ флотации угля | 1984 |

|

SU1191114A1 |

| Пресс-форма для прессования супертонких изделий из порошка | 1984 |

|

SU1146132A1 |

Авторы

Даты

2014-01-27—Публикация

2012-12-04—Подача