Изобретение относится к металлургии, а именно к производству рулонного проката толщиной 4-20 мм для изготовления высокопрочных насосно-компрессорных и обсадных труб преимущественно малого диаметра, эксплуатируемых в агрессивных средах, содержащих сероводород и углекислый газ.

Известен горячекатаный стальной прокат толщиной 5-21 мм, используемый для производства сварных электросварных труб нефтяных скважин электросварного типа К55, имеющий химический состав 0,30-0,50% С, 0,05-0,40% Si, 0,50-1,20% Mn, не более 0,030% Р, не более 0,020% от S, 0,002-0,080% Al, не более 0,0080% от N, не более 0,30% Cu, не более 0,30% Ni, не более 0,30% Cr, не более 0,10% Мо, не более 0,10% V, не более 0,050% Nb, не более 0,030% Ti, не более 0,0100% Са, Fe и примеси - остальное, при этом эквивалентное содержание Мп составляет 0,50-1,20, при этом где металлографическая структура, в положении, в котором расстояние от поверхности листа составляет 1/4 толщины листа в поперечном сечении L, представляет собой ферритоно-перлитовую структуру, в которой расплющены бывшие аустенитные зерна, содержит феррит по границам зерен (данный феррит находится внутри бывших аустенитных зерен), а также имеет показатель общей площади феррита по границе зерен и внутризеренного феррита от 10 до 30% относительно общей площади металлографической структуры; при этом предел прочности на растяжение в продольном направлении (L) составляет не менее 640 Н/мм2, а предел текучести в продольном направлении (L) составляет от 294 до 467 Н/мм2. Слябы заданного химического состава толщиной 200-300 мм нагревают до температуры 1150-1250°С. Далее нагретый сляб подвергается черновой и чистовой прокатке, при этом температура начала чистовой прокатки должна быть не более 830°С, а температура окончания чистовой прокатки - не более 750°С. Горячекатаные полосы охлаждаются со скоростью 3-20°С/с до температуры смотки 500-700°С и сматываются в рулон. (Патент ЕР 3395973, МПК С22С 38/00, В21С 37/08, C21D 8/02, C21D 8/10, С22С 38/06, С22С 38/50, 31.10.2019 г.)

Недостатком известного способа является наличие в структуре стали интрагранулярного феррита, что приводит к получению более мелкозернистой структуры, а также применение температур окончания чистовой прокатки не более 750°С, что приводит к повышению плотности дислокаций в зернах феррита. Указанные факторы приводят к повышению предела текучести стали и увеличению риска превышения допустимых значений предела текучести основного металла труб после трубного передела.

Наиболее близким по своей сущности и достигаемым результатам является способ изготовления горячекатаной стальной полосы, включающий выплавку стали, содержащей 0,38-0,45% С, 0,1-0,3% Si, 1,0-1,8% Mn, не более 0,03% Р, не более 0,03% S, 0,01-0,07% раств. Al, не более 0,01% N, Fe и неизбежные примеси - остальное, нагрев слябов, черновую и чистовую горячую прокатку, при этом чистовую прокатку осуществляют с начальной температурой прокатки 950°С или ниже и конечной температурой чистовой прокатки 820-920°С, смотку горячекатаной стальной полосы при температуре 650-800°С. Сталь может дополнительно содержать 0,001-0,003% Са, а также один или несколько компонентов: 0,03-0,4% Cu, 0,03-0,3% Ni, 0,001-0,005% Sn. Горячекатаная стальная полоса имеет предел текучести YS 379-552 МПа, предел прочности при растяжении TS 655 МПа или более и отношение предела текучести к пределу прочности, составляющее 80% или менее (Патент РФ 2605396, МПК C21D 8/10, C21D 8/02, C21D 9/08, C21D 9/50, С22С 38/00, С22С 38/58, 20.12.2016 г.)

Недостатком приведенного способа является то, что предложены достаточно широкие интервалы как по содержанию химических элементов, так и по температурным параметрам технологии производства проката, не учтены особенности структурообразования стали с различным содержанием элементов. Указанный способ может привести к получению недостаточных значений временного сопротивления при использовании стали с минимальным содержанием элементов и максимальными значениями температуры смотки.

Технический результат - производство рулонного проката толщиной 4-20 мм, обеспечивающего после трубного передела комплекс механических свойств основного металла труб класса прочности К55 по API 5СТ (σв≥655 Н/мм2, σт=379-552 Н/мм2, σ5≥19%, KV+20≥27 Дж).

Технический результат достигается тем, что рулонный прокат для обсадных и насосно-компрессорных труб выполнен из стали, содержащей 0,27-0,40% С, 1,0-1,5% Mn, 0,30-0,80% Si, 0,02-0,06% Al, Cr≤0,08%, Ni≤0,08%, Cu≤0,08%, V≤0,01%, Nb≤0,01%, Ti≤0,01%, Mo≤0,01%, Ca≤0,005%, N≤0,008%, S≤0,005%, P≤0,012%, Fe - остальное, Сэкв=С+Mn/6 в диапазоне 0,47≤Сэкв≤0,63, и имеет феррито-перлитную микроструктуру, содержащую феррит полиэдрической морфологии с низкой плотностью дислокаций и перлит равновесной морфологии, а доля перлита составляет не менее 55%, что обеспечивает значения временного сопротивления σв не менее 665 МПа, предела текучести σт от 379 до 552 МПа, относительного удлинения 65 не менее 19%, работы удара KV при 20°С не менее 27 Дж.

Технический результат достигается также тем, что в способе производства рулонного проката для обсадных и насосно-компрессорныхтруб, включающем нагрев слябов, термодеформационную прокатку с регламентированными значениями температуры конца прокатки, ускоренное охлаждение до регламентированных значений температуры смотки и последующую смотку в рулон, согласно изобретению для получения заданных параметров микроструктуры сляб выполнен из стали следующего химического состава: 0,27-0,40% С, 1,0-1,5% Mn, 0,30-0,80% Si, 0,02-0,06% Al, Cr≤0,08%, Ni≤0,08%, Cu≤0,08%, V≤0,01%, Nb≤0,01%, Ti≤0,01%, Mo≤0,01%, Ca≤0,005%, N≤0,008%, S≤0,005%, P≤0,012%, Fe - остальное, Сэкв=С+Mn/6 в диапазоне 0,47≤Сэкв≤0,63, нагрев слябов производят до температур не менее 1200°С, для каждого конкретного химического состава стали, в пределах рекомендуемого интервала содержания элементов, значение температуры конца прокатки определяют по формуле Ткп=1101,875-247,941(C)-128,576(Si)-72,483(Mn)+1241,299(Al)±40°C, значение температуры смотки определяют по формуле Тсм=497,101+838,8489(C)-144,821(Si)-70,031(Mn)+174,395(Al)±60°C, этом готовый рулонный прокат имеет феррито-перлитную микроструктуру, содержащую феррит полиэдрической морфологии с низкой плотностью дислокаций и перлит равновесной морфологии, а доля перлита составляет не менее 55% и временное сопротивление σв не менее 665 МПа, предел текучести σт от 379 до 552 МПа, относительное удлинение 65 не менее 19%, работу удара KV при 20°С не менее 27 Дж.

Сущность изобретения заключается в следующем.

Рулонный прокат для обсадных и насосно-компрессорныхтруб изготавливают из непрерывно литой заготовки следующего химического состава: 0,27-0,40% С, 1,0-1,5% Mn, 0,30-0,80% Si, 0,02-0,06% Al, Cr≤0,08%, Ni≤0,08%, Cu≤0,08%, V≤0,01%, Nb≤0,01%, Ti≤0,01%, Mo≤0,01%, Ca≤0,005%, N≤0,008%, S≤0,005%, P≤0,012%, Fe - остальное.

Углерод в стали необходим для получения требуемой прочности стали, при этом упрочнение обеспечивается за счет формирования в структуре стали не менее 55% перлита. Содержание углерода менее 0,27% не позволяет достигнуть требуемой предел прочности, а повышение содержания углерода в стали более 0,40% влечет ухудшение свариваемости стали.

Марганец применяют для упрочнения твердого раствора и получения требуемой прочности стали. Известно, что наличие марганца в стали приводит к смещению γ→α превращения в область более низких температур, что приводит к измельчению зерна и формированию феррита с повышенной плотностью дислокаций и, как следствие, к повышению предела текучести стали. Для ограничений значений предела текучести в рулонном прокате и гарантированного получения требуемых значений предела текучести в основном металле труб после трубного передела, а также для обеспечения удовлетворительной свариваемости, содержание марганца ограничено 1,0-1,5%.

Кремний применяют для упрочнения твердого раствора и обеспечения требуемой прочности стали, кроме этого добавка кремния необходима для раскисления стали при выплавке. В соответствии с этим минимальное содержание кремния в стали должно быть не менее 0,30%. При высоком содержании кремния повышается количество силикатных включений, что приводит к ухудшению ударной вязкости, таким образом, максимальное значение содержания кремния ограничено 0,80% для предотвращения охрупчивания стали.

Добавка алюминия необходима для раскисления и модифицирования стали. При этом минимальное достаточное содержание алюминия 0,02%. При содержании алюминия более 0,06% происходит снижение работы удара.

Хром, никель, медь введены в сталь для увеличения прочностных свойств, а также для стабилизации структуры при нагреве металла под прокатку и уменьшении размера зерна при черновой прокатке. Кроме того, при указанных предельных концентрациях не более 0,08% эти элементы в стали предложенного состава положительно влияют на стойкость труб к коррозии.

Титан в стали необходим для связывания азота в нитриды TiN, сдерживающие рост зерна при нагреве стали, что способствует измельчению зерна. Также титан необходим для раскисления стали. Для достижения технического результата не предполагает получения мелкозернистой структуры, поэтому содержание титана ограничено минимально необходимым для связывания свободного азота и раскисления стали (не более 0,01).

Содержание азота в стали ограничено 0,008, так как наличие свободного азота в твердом растворе α-фазы оказывает негативное влияние на работу удара при испытании на ударный изгиб.

Сера и фосфор являются вредными примесями и их содержание ограничили значениями не более 0,005 и не боле 0,012 соответственно для обеспечения высоких значений работы удара при испытании на ударный изгиб.

По ванадию, ниобию, молибдену ограничены остаточные значения, обусловленные обязательными примесями для того, чтобы сохранить хорошую свариваемость стали. Кроме того, при указанных максимальных содержаниях эти элементы в стали предложенного состава не оказывают заметного негативного воздействия на комплекс механических свойств проката, тогда как их удаление из расплава стали существенно повысит затраты на производство и усложнит технологический процесс, что экономически нецелесообразно.

Кальций является неизбежной технологической примесью. Согласно изобретению, максимальное содержание кальция ограничено 0,005%, т.к. при увеличении содержания кальция в горячекатаной полосе образуются коррозионно-активные неметаллические включения первого рода, что отрицательно сказывается на механических свойствах проката и коррозионной стойкости стали.

Применение стали указанного состава позволяет обеспечивать значения углеродного эквивалента Сэкв=С+Mn/6 в диапазоне 0,47≤Сэкв≤0,63 и удовлетворительную свариваемость стали.

Указанный технический результат достигается благодаря формированию в стали феррито-перлитной микроструктуры, содержащей феррит полиэдрической морфологии с низкой плотностью дислокаций и перлит равновесной морфологии, доля перлита при этом не менее 55%, что обеспечивается высоким содержанием углерода в стали. Указанный тип структуры позволяете достигать в прокате значений временного сопротивления σв не менее 665 МПа, предела текучести σт от 379 до 552 МПа, относительного удлинения σ5 не менее 19%, работы удара KV при 20°С не менее 27 Дж. При этом благодаря низкой плотности дислокаций в феррите и равновесной морфологии перлита прокат характеризуется минимальным значением предела текучести, что позволяет не допустить превышения требуемых значений предела текучести в основном металле труб после трубного передела.

Непрерывнолитые слябы подвергаются нагреву до температур не менее 1200°С для проведения аустенизации. Далее осуществляется горячая прокатка и смотка полос. Технический результат достигается за счет формировании в стали равновесной феррито-перлитной структуры, феррит в которой характеризуется низкой плотностью дислокаций, а перлит имеет равновесную морфологию. Получение такой структуры гарантирует обеспечение требуемого комплекса механических свойств не только в прокате, но и в основном металле труб после трубного передела, когда в результате деформации повышается плотность дислокаций и происходит увеличение предела текучести. Для обеспечения условий для формирования такой целевой структуры необходимо завершать прокатку выше температуры начала образования феррита и осуществлять смотку в нижней части ферритной области, при этом формирование перлита равновесной морфологии будет проходить при замедленном охлаждении проката после смотки. Температурные границы областей формирования феррита и перлита зависят от химического состава стали. Для гарантированного формирования целевой микроструктуры стали во всем предложенном интервале содержания химических элементов, значения температуры конца прокатки определяются по формуле Ткп=1101,875-247,941(C)-128,576(Si)-72,483(Mn)+1241,299(Al)±40°C, значение температуры смотки определяют по формуле Тсм=497,101+838,8489(C)-144,821(Si)-70,031(Mn)+174,395(Al)±60°C. Приведенные формулы получены в результате проведения серии лабораторных и промышленных экспериментов и позволяют максимально точно подобрать значения температур конца прокатки и смотки для стали, содержание элементов в которой соответствует предложенному.

Пример реализации способа.

В кислородном конвертере выплавляли низколегированную сталь следующего химического состава, мас. %: С=0,3%, Mn=1,24%, Si=0,68%, Al=0,03%, Cr=0,03%, Ni=0,01%, Cu=0,03%, V=0,005%, Nb=0,002%, Ti=0,004%, Mo=0,002%, Ca=0,0018%, N=0,006%, S=0,001%; P=0,011% остальное железо и примеси. Содержание легирующих элементов полностью соответствует заявленному химическому составу. При этом Сэкв=С+Mn/6=0,51, т.е. соответствует приведенному диапазону 0,47-0,63. Непрерывнолитые слябы указанного химического состава загружают в методическую печь с и нагревают до температуры аустенитизации 1260°С. После выравнивания температуры слябов по сечению, очередной сляб подают к непрерывному широкополосному стану 2000 и подвергают черновой прокатке за 5 проходов в раскат с промежуточной толщины. Далее промежуточный раскат прокатывают за 7 проходов в непрерывной чистовой группе клетей в полосы толщиной 6,5 мм. После окончания чистовой прокатки полосы охлаждают водой и сматывают в рулон, при этом температуры конца чистовой прокатки и смотки выбирают в диапазонах:

Ткп=1101,875-247,941(C)-128,576(Si)-72,483(Mn)+1241,299(Al)±40°C=887±40°C,

Тсм=497,101+838,8489(C)-144,821(Si)-70,031(Mn)+174,395(Al)±60°C=569±60°C, и составляют Ткп=898°С, Тсм=597°С, что соответствует заявленным формулам.

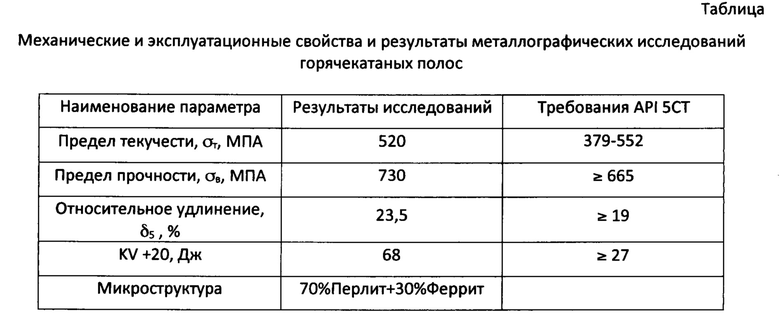

В таблице представлены показатели механических и эксплуатационных свойств, а также параметры микроструктуры горячекатаных полос, произведенных по приведенной выше технологии.

Из данных, приведенных в таблице, следует, что при реализации предложенного способа достигается требуемое сочетание высокого предела прочности, требуемого предела текучести и коррозионных свойств.

В результате полученный металл полностью соответствует требованиям, предъявляемым к сталям для обсадных и насосно-компрессорных труб класса прочности К55 по API 5СТ. Представленная технология позволяет сформировать феррито-перлитную структуру с содержанием феррита полиэдрической морфологии с низкой плотностью дислокаций и перлит равновесной морфологии с долей перлита не менее 55%, в которой отсутствуют элементы структуры закалочного типа, что гарантирует равномерное распределение свойств как по площади проката, так и по его толщине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО РУЛОННОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2021 |

|

RU2773478C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ В РУЛОНАХ | 2010 |

|

RU2436848C1 |

| ГОРЯЧЕКАТАНАЯ ПОЛОСА ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2019 |

|

RU2720284C1 |

| Способ производства горячекатаного травленого проката | 2023 |

|

RU2799195C1 |

| Толстый лист из конструкционной стали для изготовления деталей сварных конструкций и способ его получения в нормализованном состоянии | 2016 |

|

RU2630721C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2018 |

|

RU2689348C1 |

| ГОРЯЧЕКАТАНАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2740067C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2018 |

|

RU2676543C1 |

Изобретение относится к металлургии, а именно к производству рулонного проката толщиной 4-20 мм для изготовления высокопрочных насосно-компрессорных и обсадных труб, преимущественно малого диаметра, эксплуатируемых в агрессивных средах, содержащих сероводород и углекислый газ. Прокат выполнен из стали следующего химического состава, мас.%: углерод 0,27-0,40, марганец 1,0-1,5, кремний 0,30-0,80, алюминий 0,02-0,06, хром не более 0,08, никель не более 0,08, медь не более 0,08, ванадий не более 0,01, ниобий не более 0,01, титан не более 0,01, молибден не более 0,01, кальций не более 0,005, азот не более 0,008, сера не более 0,005, фосфор не более 0,012, железо и неизбежные примеси – остальное, при этом значение углеродного эквивалента, рассчитываемое по выражению Сэкв=С+Mn/6, составляет в диапазоне от 0,47 до 0,63. Прокат имеет феррито-перлитную микроструктуру, содержащую феррит полиэдрической морфологии с низкой плотностью дислокаций и перлит равновесной морфологии, доля перлита составляет не менее 55%, временное сопротивление σв составляет не менее 665 МПа, предел текучести σт составляет от 379 до 552 МПа, относительное удлинение δ5 составляет не менее 19% и работа удара KV при 20°С составляет не менее 27 Дж. Обеспечивается высокий комплекс механических свойств. 2 н.п. ф-лы, 1 табл., 1 пр.

1. Рулонный прокат для обсадных и насосно-компрессорных труб, выполненный из стали следующего химического состава, мас.%:

при этом Сэкв=С+Mn/6 составляет в диапазоне 0,47≤Сэкв≤0,63,

причем прокат имеет феррито-перлитную микроструктуру, содержащую феррит полиэдрической морфологии с низкой плотностью дислокаций и перлит равновесной морфологии, доля перлита составляет не менее 55%, временное сопротивление σв составляет не менее 665 МПа, предел текучести σт составляет от 379 до 552 МПа, относительное удлинение δ5 составляет не менее 19% и работа удара KV при 20°С составляет не менее 27 Дж.

2. Способ производства рулонного проката для обсадных и насосно-компрессорных труб, включающий нагрев сляба, термодеформационную прокатку с регламентированными значениями температуры конца прокатки, ускоренное охлаждение до регламентированных значений температуры смотки и последующую смотку в рулон, отличающийся тем, что сляб выполнен из стали следующего химического состава, мас.%:

причем Сэкв=С+Mn/6 составляет в диапазоне 0,47≤Сэкв≤0,63,

нагрев слябов производят до температур не менее 1200°С, значение температуры конца прокатки определяют по формуле Ткп=1101,875-247,941(C)-128,576(Si)-72,483(Mn)+1241,299(Al)±40°C, значение температуры смотки определяют по формуле Тсм=497,101+838,8489(C)-144,821(Si)-70,031(Mn)+174,395(Al)±60°C, где С, Si, Mn, Al - содержание углерода, кремния, марганца и алюминия в стали, при этом готовый рулонный прокат имеет феррито-перлитную микроструктуру, содержащую феррит полиэдрической морфологии с низкой плотностью дислокаций и перлит равновесной морфологии, долю перлита, составляющую не менее 55%, временное сопротивление σв не менее 665 МПа, предел текучести σт от 379 до 552 МПа, относительное удлинение δ5 не менее 19% и работу удара KV при 20°С не менее 27 Дж.

| ВЫСОКОПРОЧНЫЕ СТАЛЬНЫЕ ТРУБЫ С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ, СВАРЕННЫЕ ЭЛЕКТРИЧЕСКОЙ КОНТАКНОЙ СВАРКОЙ, СТАЛЬНАЯ ПОЛОСА ДЛЯ ТРУБ, СВАРЕННЫХ ЭЛЕКТРИЧЕСКОЙ КОНТАКНОЙ СВАРКОЙ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2605396C2 |

| Способ изготовления труб нефтяного сортамента (варианты) | 2017 |

|

RU2686405C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2341565C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2020-08-03—Публикация

2020-02-03—Подача