Изобретение относится к технологии сушки и термовлажностной обработки пористых проницаемых (например, теплоизоляционных, а также дисперсных) материалов, в том числе в текстильной промышленности.

Известен способ определения коэффициента массопроводности на основе использования уравнения массопередачи [1-4], включающий определение разности потенциалов (движущей силы) не только сред, омывающих материал с внутренней и наружной сторон, но также потенциалов на стенках материала.

Недостатком известного способа является трудность, а порой и невозможность измерения потенциалов (парциального давления паров влаги, концентраций и др.), низкая точность этих измерений на мягких пористых, ворсистых и т.п. поверхностях тел.

Техническим результатом предлагаемого способа является его упрощение за счет исключения измерений потенциалов на поверхностях и повышение точности определяемого коэффициента массопроводности.

Этот результат достигается тем, что в способе определения величин, входящих в кинетический закон массопередачи, а именно: массы вещества, движущей силы процесса массопередачи (разности потенциалов сред) с обеих сторон материала, поверхности материала, времени процесса, согласно изобретению, одновременно выражена количественная доля разности потенциалов на поверхностях материала, т.е. движущей силы массопереноса механизмом массопроводности, к общей движущей силе процесса массопередачи Δ от одной среды к другой через проницаемую стенку.

Это позволяет значительно упростить проведение опытов за счет исключения измерений потенциалов движущей силы на поверхностях материала и обеспечить высокую точность определяемого коэффициента массопроводности.

Соответственно отличительной особенностью полученной формулы, дающую новую информацию о процессе, является то, что она выражает количественную долю движущей силы процесса массопроводности в материале от общей движущей силы массопередачи Δ. Зная величину этой доли и значение Δ можно точно определить коэффициент массопроводности без каких либо допущений и косвенных способов.

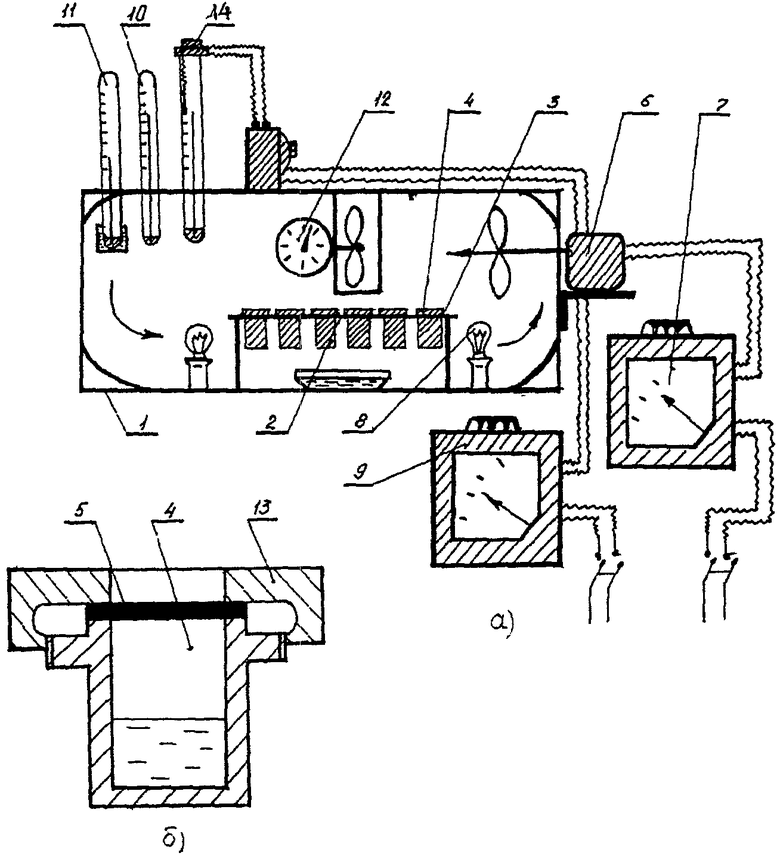

Предлагаемый способ реализуют в устройстве, схема которого показана на чертеже. Основным элементом устройства является термогигростатированная камера 1 с рециркулирующим потоком влажного воздуха. Камера разделена продольной горизонтальной перегородкой 2 на две зоны, в которых на специальных подставках 3 размещены стаканчики 4 с исследуемыми образцами 5. В камере имеется сорбент (серная кислота, цеолит и др.). Циркуляцию воздуха осуществляют вентилятором 6 в комплекте с задатчиком температуры - электроконтактным термометром 14. Скорость воздуха в зонах, а соответственно производительность вентилятора, определяют по числу оборотов рабочего колеса и регулируют автотрансформатором 7. Нагрев воздуха производят электронагревателем 8, мощность которого, а следовательно, и температуру воздуха, регулируют автотрансформатором 9.

Замер температуры воздуха производят сухим 10 и мокрым 11 термометрами. По их показаниям определяют относительную влажность воздуха. Скорость и циркуляцию потока воздуха замеряют переносным анемометром 12.

Для опыта подбирают два образца ткани (кожи) одной природы, но разной толщины. Одновременно исследуют 2-4 пары образцов различных материалов или структуры.

Рабочий объем стаканчиков 4 заполняют на 30-50% водой, устанавливают в их пазы исследуемые образцы 5, производят уплотнение прижимной гайкой 13. Стаканчиками с образцами нумеруют, взвешивают на аналитических весах и загружают в камеру 1 на подставку 3. Регулируя нагрузку ЛАТром 7, устанавливают необходимую скорость воздуха в камере 1, а затем, постоянно увеличивая нагрузку, устанавливают заданную температуру циркулирующего воздуха. Параметры воздуха поддерживают неизменными в течении всего опыта. Через каждые 0,5…1 часа производят взвешивание стаканчиков и фиксацию параметров воздуха.

Опыт заканчивают после того, как стабилизируется убыль влаги в стаканчике. Этому условию соответствует 2-3х кратное повторение одной и той же убыли влаги за одинаковые промежутки времени.

Таким образом, предлагаемый способ, благодаря исключению измерений на поверхности материала, имеет следующие преимущества: высокая точность определяемых коэффициентов массопроводности λm, относительная простота проведения опытов и обработки результатов, сокращение длительности процессов, исключение травматичности материала, а значит - лучшая воспроизводимость результатов, расширение класса исследуемых материалов и быстрейшее накопление экспериментальных данных.

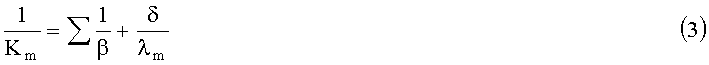

Расчетное выражение выведено на основе закона массопередачи [1]. При выводе искомого уравнения и преобразованиях использованные в современной литературе, общеупотребительные обозначения [1, 4]. В частности, в учебнике А.Г. Касаткина «Основные процессы и аппараты химической технологии» (издание восьмое, переработанное, изд. «Химия», 1971 г.) в гл. 8 «Основы массопередачи» изложены понятия, формулировки, обозначения и базовые уравнения массопередачи, коэффициента массопередачи - стр.428, а также зависимость между коэффициентами массопередачи и массоотдачи - стр.429-430; уравнение массопроводности - стр. 454. Нами использованы следующие обозначения: λm - коэффициент массопроводности пористого материала, кг/(м·с·Па); δ1, δ2 - толщина образцов, м; ΔМ1, ΔМ2 - приращении е массы влаги в процессе опыта,

кг;

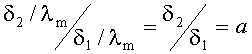

Δ - общая движущая сила процесса массопереноса, Па; F - площадь поверхности образца, м2; Δτ - приращение времени, соответствующее приращению массы влаги, с; Km1, Km2 - коэффициенты массопередачи в сравнительных опытах, кг/(м2·с·Па) β1=β2=β - коэффициенты массоотдачи между средой и поверхностью материала, кг/(м2·с·Па); α=δ1/δ2 - отношение толщины образцов одной и той же природы в опыте.

кг;

Δ - общая движущая сила процесса массопереноса, Па; F - площадь поверхности образца, м2; Δτ - приращение времени, соответствующее приращению массы влаги, с; Km1, Km2 - коэффициенты массопередачи в сравнительных опытах, кг/(м2·с·Па) β1=β2=β - коэффициенты массоотдачи между средой и поверхностью материала, кг/(м2·с·Па); α=δ1/δ2 - отношение толщины образцов одной и той же природы в опыте.

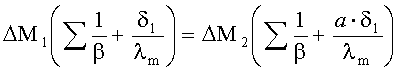

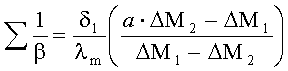

Кинетика переноса двух процессов массопередачи в стационарных условиях, отличающихся между собой толщиной пористых образцов одной и той же природы при прочих равных условиях, описываются уравнениями:

В этом случае выразим через

Диффузионные сопротивления двух образцов связаны между собой соотношением:

Выражения (1) и (2), с учетом Δ·F·Δτ=idem и (3), можно представить равенством:

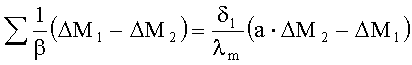

или

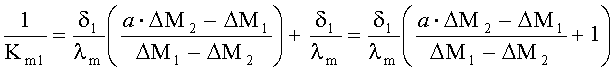

откуда

или с учетом (3)

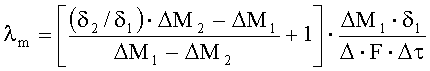

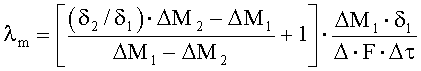

Выразив коэффициент массопердачи Km через (1) и подставив его значение в последнее равенство, после преобразования получим в конечном виде расчетную зависимость для определения коэффициента массопроводности:

Источники информации:

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1971 г.

2. Дубницкий В.И. Методика определения влагокоэффициентов. - М.: Энергоиздат, 1954 г.

3. Никитина Л.М. Термодинамические параметры и коэффициенты массопереноса во влажных телах. - М.: Энергия, 1968 г.

4. Рудобашта С.П. Массоперенос в системах с твердой фазой. - М.: Химия, 1980 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА МАССООТДАЧИ ПОРИСТЫХ ПРОНИЦАЕМЫХ МАТЕРИАЛОВ | 2014 |

|

RU2566726C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТОВ ТЕПЛО- И МАССОПРОВОДНОСТИ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ МАКРОКВАНТОВОГО МЕХАНИЗМА ПЕРЕНОСА СУБСТАНЦИЙ (ТЕПЛОТЫ И ВЛАГИ) | 2014 |

|

RU2585303C2 |

| Способ определения коэффициента диффузии в листовых ортотропных капиллярно-пористых материалах | 2019 |

|

RU2705651C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЛАГОПРОВОДНОСТИ ЛИСТОВЫХ ОРТОТРОПНЫХ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2497099C1 |

| Способ определения коэффициента диффузии в листовых капиллярно-пористых материалах | 2023 |

|

RU2797137C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ДИФФУЗИИ ВЛАГИ | 2013 |

|

RU2532763C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЙ СОСТАВЛЯЮЩИХ ЭЛЕКТРИЧЕСКИХ ТОКОВ В ПАРАХ ТРЕНИЯ "ПОЛИМЕР-МЕТАЛЛ" БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА ПРИ ИХ НАГРЕВАНИИ В СТЕНДОВЫХ УСЛОВИЯХ (ВАРИАНТЫ) | 2010 |

|

RU2459986C2 |

| Способ определения коэффициента диффузии в массивных изделиях из капиллярно-пористых материалов | 2019 |

|

RU2705706C1 |

| Способ определения коэффициента диффузии в листовых ортотропных капиллярно-пористых материалах | 2018 |

|

RU2677259C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ РАЗЛИЧНОЙ ПЛОТНОСТИ ВОЗДЕЙСТВИЕМ ИМПУЛЬСНЫХ ЭЛЕКТРИЧЕСКИХ РАЗРЯДОВ | 2021 |

|

RU2788462C2 |

Изобретение относится к технологии сушки и термовлажностной обработки пористых проницаемых (например, теплоизоляционных, а также дисперсных) материалов, в том числе в текстильной промышленности. Способ определения коэффициента массопроводности пористых проницаемых материалов включает определение величин, входящих в кинетический закон массопередачи, а именно: массы вещества, движущей силы процесса массопередачи (разности потенциалов сред) с обеих сторон материала и времени процесса. При этом одновременно при одних и тех же параметрах процесса проводят измерения указанных величин для двух или более образцов одной и той же природы, но разной толщины. Затем рассчитывают искомый коэффициент массопроводности по полученной аналитическим путем формуле:

где δ1, δ2 - толщина образцов, м; ΔM1, ΔM2 - приращении е массы влаги в процессе опыта, кг; Δ - общая движущая сила процесса массопереноса, Па; F - площадь поверхности образца, м2; Δτ - приращение времени, соответствующее приращению массы влаги, с. При этом в данной формуле выражена количественная доля разности потенциалов на поверхностях материала, т.е. движущей силы массопереноса механизмом массопроводности, от общей движущей силы процесса массопередачи от одной среды к другой через проницаемый материал.

Техническим результатом изобретения является повышение точности, а также упрощение способа определения коэффициента массопроводности пористых проницаемых материалов. 1 ил.

Способ определения коэффициента массопроводности пористых проницаемых материалов, включающий определение величин, входящих в кинетический закон массопередачи, а именно: массы вещества, движущей силы процесса массопередачи (разности потенциалов сред) с обеих сторон материала и времени процесса, отличающийся тем, что одновременно при одних и тех же параметрах процесса проводят измерения указанных величин для двух или более образцов одной и той же природы, но разной толщины, а затем рассчитывают искомый коэффициент массопроводности по полученной аналитическим путем формуле:

где δ1, δ2 - толщина образцов, м; ΔM1, ΔM2 - приращение массы влаги в процессе опыта, кг; Δ - общая движущая сила процесса массопереноса, Па; F - площадь поверхности образца, м2; Δτ - приращение времени, соответствующее приращению массы влаги, с, при этом в данной формуле выражена количественная доля разности потенциалов на поверхностях материала, т.е. движущей силы массопереноса механизмом массопроводности, от общей движущей силы процесса массопередачи от одной среды к другой через проницаемый материал.

| Устройство для определения массообменных характеристик пористых материалов | 1980 |

|

SU873046A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТОВ МАССОПРОВоЬ- ^'^^AJJTfKf | 0 |

|

SU174005A1 |

| Antonio J | |||

| et al | |||

| Artificial Neural Networks - Application, Edited by Dr | |||

| Chi Leung Patrick Hui, 26 Application of Artificial Neural Networks and Hybrid Methods in the Solution of Inverse Problems, с.541-565, 11.04.2011 | |||

| JP 55125433 A, 27.09.1980. | |||

Авторы

Даты

2014-01-27—Публикация

2011-06-09—Подача