Изобретение относится к технологии сушки и термовлажностной обработки разнообразных пористых проницаемых (например, теплоизоляционных) материалов, в том числе в текстильной, легкой, пищевой промышленности.

Известен способ определения коэффициента массоотдачи, основывающийся на кинетическом законе массоотдачи (конвективной диффузии) Щукарева-Дальтона [1], включающий определение потенциалов движущей силы массообменного процесса на стенке материала и в окружающей среде.

Недостатком известного способа является то, что на практике он трудно выполним, а порой и неосуществим, что обусловлено сложностью и неточностью замера потенциала (парциального давления, концентрации и др.) на пористой или ворсистой поверхности проницаемого твердого тела. Отмеченная сложность породила многочисленные варианты определения коэффициента массоотдачи, использующие различные допущения или косвенные решения, приводящие, естественно, к определенным ограничениям, усложнению методик расчета и к неизбежным погрешностям в результатах [2-5].

Техническим результатом предлагаемого способа является его упрощение и повышение точности определяемого коэффициента массоотдачи.

Этот результат достигается тем, что в предлагаемом способе определения коэффициента массоотдачи пористых проницаемых материалов, включающем определение величин, входящих в кинетический закон массопередачи, а именно: массы вещества, движущей силы процесса массопередачи (разности потенциалов сред с обеих сторон материала), поверхности материала, времени процесса, согласно изобретению одновременно выражена количественная доля разности потенциалов между движущимся потоком и омываемой поверхностью Δβ, т.е. движущей силы массоотдачи механизмом конвекции от общей движущей силы массопередачи Δ от одной среды к другой через проницаемую стенку.

Это позволяет упростить проведение опытов за счет исключения измерений потенциала на обтекаемой поверхности материала и повысить точность определяемого коэффициента массоотдачи.

Соответственно отличительной особенностью полученной формулы, дающей новую информацию о процессе, является то, что она выражает количественную долю движущей силы процесса конвективной теплоотдачи от среды к поверхности материала Δβ от общей движущей силы процесса массопередачи Δ. Зная величину этой доли и значение Δ, можно точно определить значение коэффициента массоотдачи без каких-либо допущений и косвенных способов.

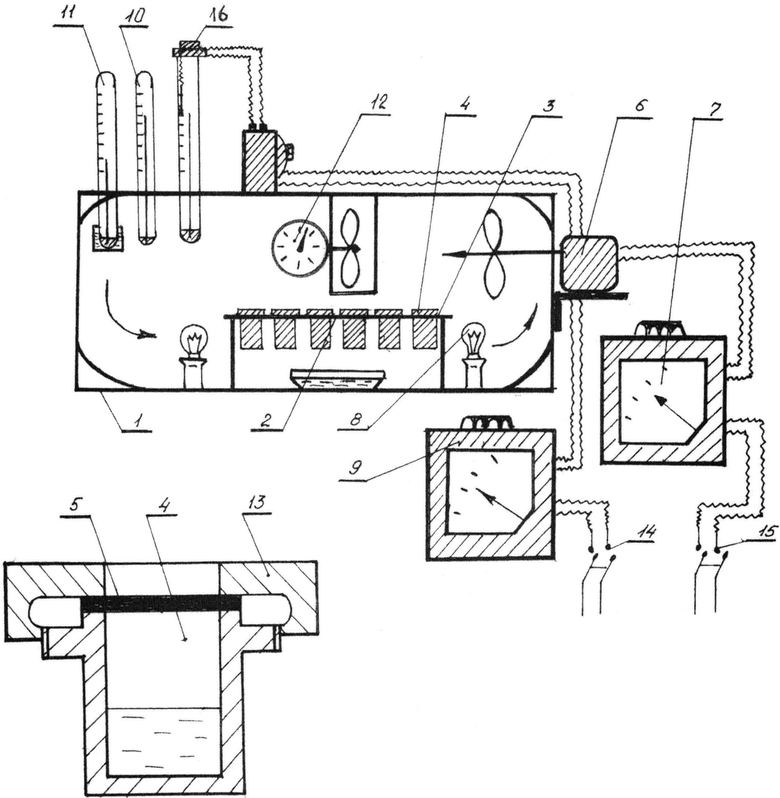

Предлагаемый способ реализуют в устройстве, схема которого показана на чертеже. Основным элементом устройства является термогигростатированная камера 1 с рециркулирующим потоком влажного воздуха. Камера разделена продольной горизонтальной перегородкой 2 на две зоны, в которых на специальных подставках 3 размещены стаканчики 4 с исследуемыми образцами 5. В камере имеется сорбент (серная кислота, цеолит и др.). Циркуляцию воздуха осуществляют вентилятором 6 в комплекте с задатчиком температуры - электроконтактным термометром 14. Скорость воздуха в зонах, а соответственно производительность вентилятора, определяют по числу оборотов рабочего колеса и регулируют автотрансформатором 7. Нагрев воздуха производят электронагревателем 8, мощность которого, а следовательно, и температуру воздуха, регулируют автотрансформатором 9.

Замер температуры воздуха производят сухим 10 и мокрым 11 термометрами. По их показаниям определяют относительную влажность воздуха. Скорость и циркуляцию потоков воздуха замеряют переносным анемометром 12.

Рабочий объем стаканчиков 4 заполняют на 30-50% водой, устанавливают в их пазы исследуемые образцы 5, производят уплотнение прижимной гайкой 13. Стаканчики с образцами нумеруют, взвешивают на аналитических весах и загружают в камеру 1 на подставку 3. Регулируя нагрузку ЛАТРом 7, устанавливают необходимую скорость воздуха в камере 1, а затем, постоянно увеличивая нагрузку, устанавливают заданную температуру циркулирующего воздуха. Параметры воздуха поддерживают неизменными в течение всего опыта. Через каждые 0,5…1 часа производят взвешивание стаканчиков и фиксацию параметров воздуха.

Опыт заканчивают после того, как стабилизируется убыль влаги в стаканчике. Этому условию соответствует 2-3х кратное повторение одной и той же убыли влаги за одинаковые промежутки времени.

Таким образом, предлагаемый способ, благодаря исключению измерений на поверхности материала, имеет следующие преимущества: высокая точность определяемых коэффициентов массоотдачи βi, относительная простота проведения опытов и обработки результатов, сокращение длительности процессов, исключение травматичности материала, а значит - лучшая воспроизводимость результатов, расширение класса исследуемых материалов и быстрейшее накопление экспериментальных данных.

Расчетное выражение выведено на основе законов массопередачи и конвективной диффузии [1].

При выводе искомого уравнения и преобразованиях использованы известные в современной литературе, общеупотребительные обозначения [1, 2, 4]. В частности, в учебнике А.Г. Касаткина «Основные процессы и аппараты химической технологии» (издание восьмое, переработанное, изд. «Химия», 1971 г.) в гл. 10 «Основы массопередачи» изложены понятия, формулировки, обозначения и базовые уравнения конвективного массопереноса - стр. 413-416, механизм процесса массопереноса - стр. 417, уравнения и коэффициенты массоотдачи - стр. 420-422, а также связь между коэффициентами массоотдачи β и массопередачи К - стр. 428-430.

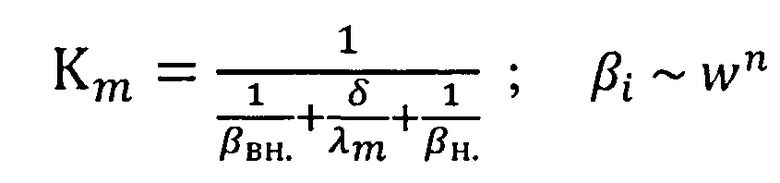

Нами использованы следующие обозначения: Кm1, Кm2 - коэффициенты массопередачи в сравнительных опытах, кг/(м2·с·Па); ΔМ1, ΔМ2 - приращение массы влаги в процессе опыта, кг; Δ - общая движущая сила процесса массопередачи от одной среды к другой через стенку, Па; Δβ - движущая сила (разность потенциалов) процесса конвективной массоотдачи от стенки к среде, Па; F - площадь поверхности образца, м2; Δτ - приращение времени, соответствующее приращению массы влаги, с; λm - коэффициент массопроводности пористого материала, кг/(м·с·Па); βi - коэффициенты массоотдачи для различных условий опыта, кг/(м2·с·Па); w1, w2 - истинная и вспомогательная скорости потока вещества с наружной стороны образца материала, м/с; δ - толщина образца, м.

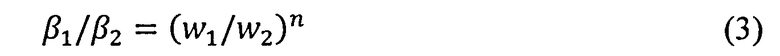

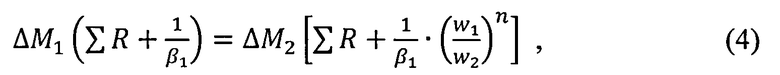

Рассмотрен стационарный процесс массопередачи диффундирующего вещества в однородных средах, разделенных проницаемой твердой стенкой. При этом, с внутренней стороны скорость движения среды неизменна, а с наружной - принимаем два значения скорости: истинную w1 и вспомогательную w2. Тогда, в соответствии с кинетическим законом массопередачи, выразим приращение продиффундировавшего вещества за время Δτ при прочих равных условиях для обоих случаев:

Принимая во внимание, что

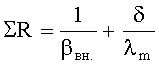

где

Здесь βвн, βн - коэффициенты массоотдачи в общем случае для внутренней и наружной сред; β1, β2 - коэффициенты массоотдачи наружной среды для режимов со скоростями w1 и w2 соответственно.

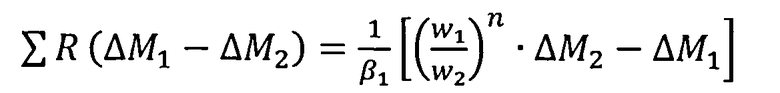

Из зависимостей (1) и (2) с учетом (3) следует:

где

Зависимость (4) можно преобразовать:

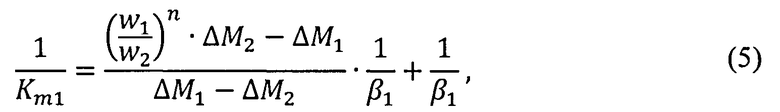

и с учетом выражения для Кm представить в виде:

где ΔМ1 и ΔM2 - соответственно количества продиффундировавших веществ в первом и втором процессах массопередачи за один и тот же промежуток времени Δτ (с), кг.

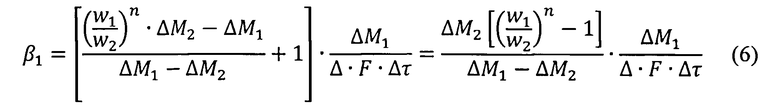

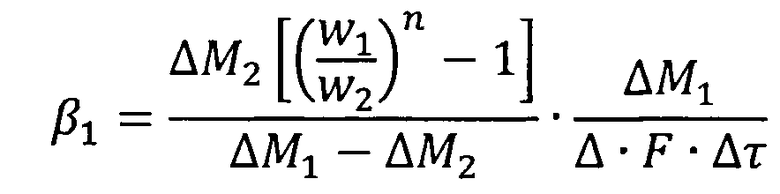

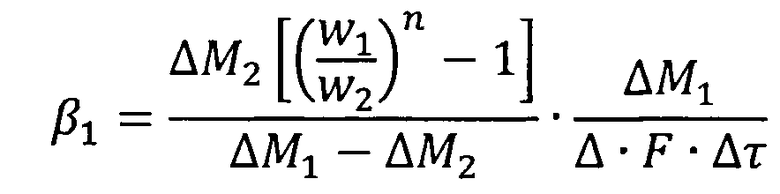

Заменяя Кm1 его выражением из (1) и проведя соответствующие преобразования, получим необходимую расчетную формулу для искомого коэффициента массоотдачи:

Кинетический закон Щукарева-Дальтона (1) для условий конвективной диффузии (массоотдачи) применительно к потоку во второй среде при движении ее со скоростью будет иметь вид:

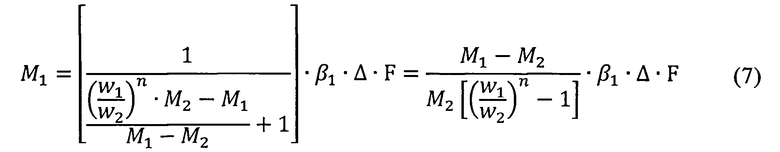

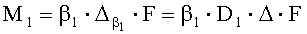

Выразим количество потока M1=ΔM1/Δτ (кг/с) диффундирующего вещества на основании зависимости (6):

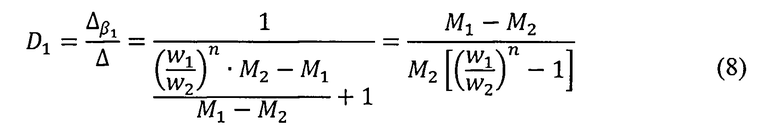

Используя (1′) и (7), отношение движущих сил можно выразить в следующем виде:

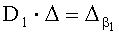

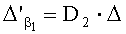

Таким образом, правая часть отношения (8), выраженная только массовыми характеристиками двух процессов массопередачи и отношением скоростей второй среды, представляет собой долю движущей силы массоотдачи Δβ1 от общей движущей силы массопередачи Δ.

Очевидно, что в рассматриваемых условиях величина определяемой доли изменяется в пределах 0<D1<1.

Приравняем (1′) и (7) с учетом (8), получим:

Из проведенного сопоставления следует, что полученное уравнение (6) является кинетическим законом массоотдачи, в котором движущая сила выражена через долю от общей движущей силы массопередачи.

Из (6) с учетом (8) также следует:

а это значит, что в рассматриваемых условиях доля D1 численно равна отношению диффузионного сопротивления массоотдачи второй среды при скорости w1 к диффузионному сопротивлению массопередачи.

Приведенные зависимости являются теоретическим обоснованием изложенного способа, отличающегося от уже известных тем, что расчет коэффициента массоотдачи производят по движущей силе процесса массоотдачи, представленной через долю величины движущей силы массопередачи, точно и просто замеряемой в опыте. Как следует из вышеприведенного рассмотрения, необходимую информацию для определения значения доли D получают по результатам двух процессов массопередачи. Таким образом, новый способ осуществляют проведением двух стационарных процессов массопередачи, которые протекают последовательно или параллельно, и отличаются они между собой лишь различными скоростями w1 и w2 жидкой (газообразной) среды со стороны исследуемой поверхности тела при прочих равных условиях. А в результате - сочетание только экспериментальных данных M1(ΔM1), М2(ΔМ2), w1, w2 без каких-либо допущений и приближений позволяет выразить величину доли, а следовательно, определить значение движущей силы массоотдачи и рассчитать коэффициенты массоотдачи β1 и

Величина показателя степени n при отношении скоростей w1/w2 определяется формой поверхности, которая контактирует с жидкостью или газом. Из опыта исследования явлений тепло-массопереноса для большинства наиболее распространенных форм поверхностей эти показатели известны. Например, при омывании потоком жидкости небольших плоских перегородок n→1, при течении жидкости по каналам n=0,8, при омывании потоком жидкости плоских форм (ткань, кожа, стенка) n≈0,6.

На практике новый способ реализуется достаточно просто с помощью лабораторной экспериментальной установки (см. чертеж). Например, необходимо определить коэффициент массоотдачи паров влаги между бахтармяной поверхностью кожи и окружающим воздухом камеры. Как и при проведении опытов по паропроницаемости, в верхней части стакана, частично заполненного дистиллированной водой, плотно укрепляют образец из кожи бахтармяной поверхностью наружу. Затем стакан помещают в проточную камеру, в которой уже стабилизированы скорость движения w1, температура t и относительная влажность воздуха φ. После достижения стационарного режима массопередачи (двух - трехкратное повторение данных по убыли влаги из стакана) замеряют убыль влаги ΔМ1 за время Δτ и температуру воды в стакане tв. Далее изменяют и стабилизируют только скорость воздуха в камере до значения w2 при неизменной его температуре и относительной влажности. После выхода на стационарный режим замеряют ΔМ2 за тот же промежуток времени Δτ, проверяют температуру воды в стакане tв и относительную влажность воздуха φ (по сухому и мокрому термометрам). По замеренным данным определяют парциальные давления паров влаги в стакане Рст=(0,95÷0,98) Рн (Рн - давление насыщенности при tв), в камере Рк и движущую силу массопередачи, выраженную через парциальные давления паров влаги, Δ=Рст-Рк, мм рт.ст. Опытные данные двух стационарных процессов используют для расчета коэффициента массоотдачи β1 по формуле (6).

Пример: воспользуемся экспериментальными данными [5], полученными для кожи с бахтармяной поверхностью: w1=2 м/с, w2=2, 3 м/с, n=1, Δτ=1 час, движущая сила процесса массопередачи Δ=23 мм рт. ст., поверхность кожи F=4,9·10-4 м2. Убыль влаги: на первом этапе процесса при w1=2 м/с ΔМ1=49·10-6 кг, на втором этапе ΔМ2=49,845·10-6 кг. Получены следующие значения коэффициентов массоотдачи, что хорошо согласуется с опытными данными:

β1=3,336·10-2 кг/(м2·ч·мм рт.ст.);

Важным обстоятельством предлагаемого способа и его новым признаком является сопоставление двух режимов одного и того же процесса, отличающихся лишь скоростью движения одной из сред (в данном случае - наружной). Это позволяет найти количественную долю движущей силы процесса конвективной массоотдачи Δβ, определить которую в опыте очень трудно, а порой и невозможно, в отличие от легко и точно измеряемых в опыте величин: ΔM1; ΔМ2, w1, w2, Δ.

Источники информации

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1971 г.

2. Дубницкий В.И. Методика определения влагокоэффициентов. - М.: Энергоиздат, 1954 г.

3. Никитина Л.М. Термодинамические параметры и коэффициенты массопереноса во влажных телах. - М.: Энергия, 1968 г.

4. Рудобашта С.П. Массоперенос в системах с твердой фазой. - М.: Химия, 1980 г.

5. Чесунов В.М., Захарова А.А. Оптимизация процессов сушки в легкой промышленности. - М.: Легпромиздат, 1985. - 112 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА МАССОПРОВОДНОСТИ ПОРИСТЫХ ПРОНИЦАЕМЫХ МАТЕРИАЛОВ | 2011 |

|

RU2505796C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТОВ ТЕПЛО- И МАССОПРОВОДНОСТИ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ МАКРОКВАНТОВОГО МЕХАНИЗМА ПЕРЕНОСА СУБСТАНЦИЙ (ТЕПЛОТЫ И ВЛАГИ) | 2014 |

|

RU2585303C2 |

| СПОСОБ СУШКИ СЕМЯН В НЕПОДВИЖНОМ СЛОЕ | 2012 |

|

RU2489656C1 |

| Способ и устройство для осциллирующей сушки зерна | 2018 |

|

RU2691703C1 |

| Способ сушки семян | 2016 |

|

RU2613466C1 |

| СПОСОБ РЕВЕРСИВНОЙ СУШКИ СЕМЯН | 2015 |

|

RU2578920C1 |

| Способ активного вентилирования зерна | 2016 |

|

RU2620608C1 |

| УСТАНОВКА ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 2015 |

|

RU2611500C1 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| Способ экспрессного определения защитных свойств воздухопроницаемых защитных материалов по парам химических веществ при различных условиях массообмена | 2016 |

|

RU2631013C1 |

Изобретение относится к текстильной, легкой и пищевой промышленности, а именно к технологии сушки и термовлажностной обработки пористых проницаемых материалов, и может быть использовано для определения коэффициента массоотдачи пористых материалов. Для этого определяют величины, входящие в кинетические законы массоопередачи и конвективной массоотдачи: массы вещества, движущей силы процесса массопередачи (разности потенциалов сред с обеих сторон материала), поверхности материала, времени процесса. При этом указанные величины определяют экспериментально при двух различных скоростях (истинной и вспомогательной) среды, омывающей материал со стороны определения коэффициента массоотдачи, с последующим расчетом искомого коэффициента по полученной аналитическим путем формуле:

где ΔМ1 и ΔМ2 - соответственно приращения массы влаги в процессе опыта, кг; Δτ - приращение времени, соответствующее приращению массы влаги, с; w1 и w2 - соответственно истинная и вспомогательная скорости потока вещества, м/с; Δ - общая движущая сила процесса массопередачи от одной среды к другой через проницаемую стенку материала, Па; F - площадь поверхности образца, м2. В данной формуле выражена количественная доля разности потенциалов между поверхностью и омывающей средой, т.е. движущей силы массопереноса механизмом конвективной диффузии, от общей движущей силы процесса массопередачи от одной среды к другой через проницаемый материал. Изобретение позволяет повысить точность определения коэффициента массоотдачи пористых материалов, путем исключения измерения потенциала на поверхности материала, контактирующей с омывающей ее средой. 1 ил.

Способ определения коэффициента массоотдачи пористых проницаемых материалов, включающий определение величин, входящих в кинетические законы массоопередачи и конвективной массоотдачи, а именно: массы вещества, движущей силы процесса массопередачи (разности потенциалов сред с обеих сторон материала), поверхности материала, времени процесса, отличающийся тем, что указанные величины определяют экспериментально при двух различных скоростях (истинной и вспомогательной) среды, омывающей материал со стороны определения коэффициента массоотдачи, с последующим расчетом искомого коэффициента по полученной аналитическим путем формуле:

где ΔМ1 и ΔМ2 - соответственно приращения массы влаги в процессе опыта, кг; Δτ - приращение времени, соответствующее приращению массы влаги, с; w1 и w2 - соответственно истинная и вспомогательная скорости потока вещества, м/с; Δ - общая движущая сила процесса массопередачи от одной среды к другой через проницаемую стенку материала, Па; F - площадь поверхности образца, м2, при этом, в данной формуле выражена количественная доля разности потенциалов между поверхностью и омывающей средой, т.е. движущей силы массопереноса механизмом конвективной диффузии, от общей движущей силы процесса массопередачи от одной среды к другой через проницаемый материал.

| RU 2011123467 A, 20.12.2012 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТОВ МАССОПРОВоЬ- ^'^^AJJTfKf | 0 |

|

SU174005A1 |

| ЛОГИНОВ В.С | |||

| и др | |||

| Численное моделирование тепловых режимов канальных теплотрубопроводов в условиях взаимодействия с влажным воздухом, Известия Томского политехнического университета,2008, T 313, N 4,C | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| ТЕПЛЯКОВ Ю | |||

| А | |||

| и др | |||

| Внутренний массоперенос веществ при экстрагировании из | |||

Авторы

Даты

2015-10-27—Публикация

2014-06-27—Подача